Изобретение относится к производству акустических изделий, преимущественно к плитам и способам их изготовления.

Известна акустическая полимеропилочная плита, выполненная из формовочной массы, содержащей связующее, антипирен каолин, гидрофобную добавку, заполнитель и воду (авт.св.СССР N 1055746, кл. С 08 L 3/00, 1983).

Однако известная плита имеет недостаточную прочность для устройства подвесных потолков.

Известен способ изготовления акустической полимеропилочной плиты, включающий подготовку и смешивание связующего с антипиреном, гидрофобной добавкой и заполнителем при температуре 80-85оС с последующими формованием полученной формовочной массы под нагрузкой, сушкой и механической обработкой (авт.св. СССР N 1055746, кл. С 08 L 3/00, 1983).

Однако в известном способе имеют место высокие температурные режимы и длительность сушки плит, коробление их при сушке, сами плиты имеют недостаточную прочность.

Технологическим результатом для изобретения в части изделия является увеличение прочности плит без снижения акустических свойств.

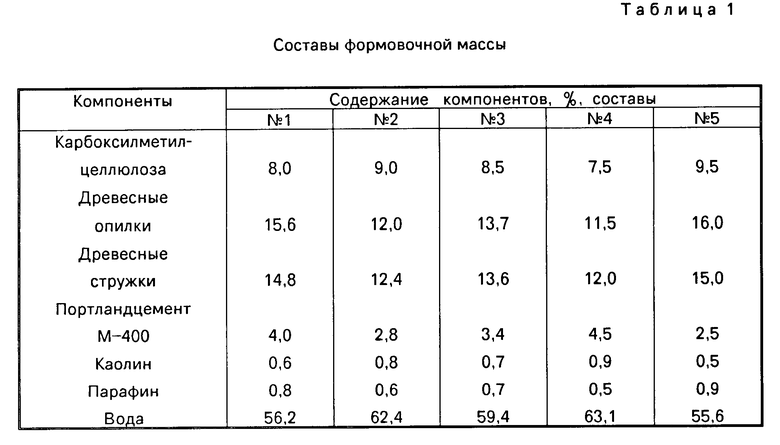

Для достижения указанного технического результата акустическая полимеропилочная плита, выполненная из формовочной массы, содержащей связующее, антипирен каолин, гидрофобную добавку, заполнитель и воду, согласно изобретению содержит в качестве связующего карбоксилметилцеллюлозы, в качестве гидрофобной добавки парафин, в качестве заполнителя древесные опилки и стружки фракцией 5 мм и менее и дополнительно в качестве гидрофобизирующей добавки для заполнителя портландцемент при следующем соотношении компонентов формовочной массы,

Карбоксилметилцеллюлоза техническая 8,0-9,0 Древесные опилки 12,0-15,6

Древесные стружки,

прошедшие через сито с ячейкой 5 мм 12,4-14,8 Портландцемент 2,8-4,0 Каолин 0,6-0,8 Парафин 0,6-0,8 Вода 56,2-62,4

Технический результат изобретения в части способа состоит в снижении температурных режимов и времени сушки, а также снижении деформации при сушке и эксплуатации и повышении прочности плит.

Для достижения указанного технического результата в способе изготовления акустической полимеропилочной плиты, включающем подготовку и смешивание связующего с антипиреном, гидрофобной добавкой и заполнителем при температуре 80-85оС с последующими формованием полученной формовочной массы под нагрузкой, сушкой и механической обработкой, согласно изобретению заполнитель в виде древесных опилок и стружек фракцией 5 мм и менее предварительно пропитывают цементным молоком, состоящим из портландцемента и воды в соотношении 1: 3, формовочную массу готовят смещением трех ранее приготовленных составляющих древесных опилок и стружек, обработанных цементным молоком, клейстера из карбоксилметилцеллюлозы технической и водной суспензии каолина с последующим введением расплавленного парафина, при этом компоненты формовочной массы берут в следующем соотношении,

Карбоксилметилцллюлоза техническая 8,0-9,0 Древесные опилки 12,0-15,6 Древесные стружки, прошедшие через сито с ячейкой 5 мм 12,4-14,8 Портландцемент 2,8-4,0 Каолин 0,6-0,8 Парафин 0,6-0,8 Вода 56,2-62,4

Для приготовления полимеропилочных акустических плит использовались

а) карбоксилметилцеллюлоза техническая (ОСТ 6-05-386-80),

б) опилки и стружки различных пород древесины из-под пилорамы, строгательного, фуговального и торцевального станков с фракцией, прошедшей через вибросито с ячейкой 5 мм (в них не допускается содержание коры и щепы),

в) каолин (ГОСТ 19608-74),

г) парафин (ГОСТ 23683-89),

д) портландцемент серый марки 300 или 400 (ГОСТ 10178-85),

е) вода водопроводная (ГОСТ 2874-82).

Полимеропилочные акустические плиты изготавливали следующим образом:

древесные опилки и стружки фракцией, прошедшей через вибросито с ячейкой 5 мм, пропитывались цементным молоком, приготовленным из портландцемента и воды в соотношении 1:3,

из клея КМЦ и горячей воды готовили клейстер (суспензию),

из каолина и воды готовили каолиновую суспензию в соотношении 1:2 по массе.

Все три составляющие вводили в реактор с паровой рубашкой и мешалкой и перемешивали в течение 5-7 мин при температуре 80.85оС, а затем в реактор вводили расплавленный парафин и перемешивали всю массу вновь в течение 4-5 мин.

Из полученной формовочной массы формовали плиты размерами 300 х 300 х 20 мм, уплотняли под нагрузкой 0,007 МПа, сушили при температурах 70.85оС в течение 10 ч и вырезали образцы для испытаний по ГОСТ 17918-72. Образцы испытывались по стандартной методике в соответствии с ГОСТ 19592-80, ГОСТ 9573-72 и ГОСТ 16483. 17-81.

Для придания декоративности акустические плиты подвергают механической обработке на деревообрабатывающих станках.

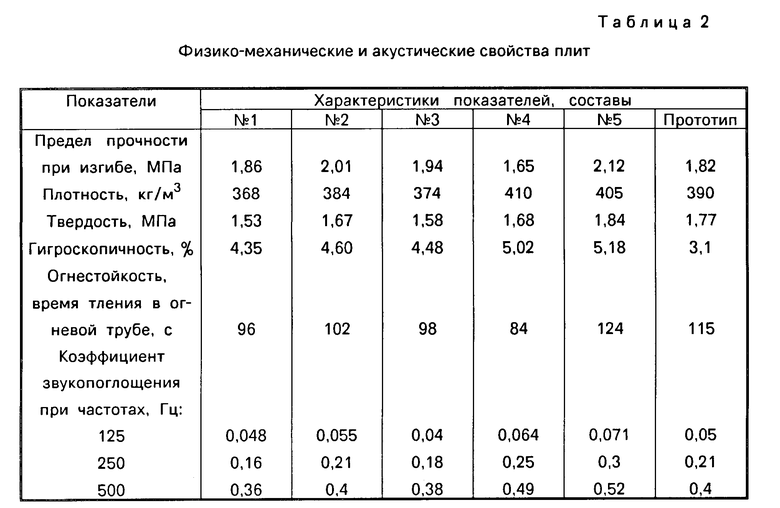

В табл.1 приведены составы, а в табл.2 свойства акустических полимеропилочных плит.

Свойства составов по табл.1 и 2 соответствуют пропитке древесных стружек и опилок цементным молоком состава (цемент и вода) 1:3. При подпитке заполнителя цементным молоком состава 1:2,5 свойства полимеропилочных плит снижаются на 10,5.13,1% и снижается однородность перемешивания формовочной массы. При пропитке заполнителя цементным молоком состава 1:3,5 свойства плит снижаются на 5,0.9,1% акустические свойства плит улучшаются на 5.7% улучшаются также однородность перемешивания и формовочные свойства, но при этом акустическая плита при сушке коробится, и появляются усадочные трещины.

Предложенные состав полимеропилочной плиты и способ ее получения позволяют утилизировать крупнотоннажные отходы деревообрабатывающей промышленности и получать их во многих деревообрабатывающих цехах без сложного технологического оборудования.

При использовании белого или цветных цементов в качестве гидрофобной добавки для древесных пилок и стружек акустические плиты получаются цветными и не требуют окраски.

Описанные акустическая полимеропилочная плита и способ ее изготовления исключают использование остродефицитного и дорогого наполнителя минеральной ваты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОПИЛОБЕТОННЫХ БЛОКОВ | 1992 |

|

RU2039717C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2039021C1 |

| ПОЛИМЕРЦЕМЕНТНАЯ КРАСКА | 1992 |

|

RU2036209C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2349563C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

| ПОЛИМЕРЦЕМЕНТНАЯ СМЕСЬ ДЛЯ УСТРОЙСТВА ПОЛОВ | 1993 |

|

RU2076848C1 |

| ПОЛИМЕРЦЕМЕНТНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2026842C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ПЛИТ УНИВЕРСАЛЬНОГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2504527C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2068820C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-БЕТОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2194685C2 |

Использование: в производстве акустических изделий, например плит. Сущность изобретения: акустическая полимеропилочная плита содержит в качестве связующего карбоксилметилцеллюлозу. В качестве гидрофобной добавки плита содержит парафин. В качестве заполнителя она содержит древесные опилки и стружки фракцией 5 мм и менее и дополнительно в качестве гидрофобизирующей добавки для заполнителя-портландцемент при следующем соотношении компонентов формовочной массы, карбоксилметилцеллюлоза техническая 8,0 9,0; древесные опилки 12,0 15,6; древесные стружки, прошедшие через сито с ячейкой 5 мм 12,4 14,8; портландцемент 2,8 4,0; каолин 0,6 0,8; парафин 0,6 0,8; вода 56,2 62,4. В способе изготовления акустической плиты заполнитель в виде древесных опилок и стружек фракцией 5 мм и менее предварительно пропитывают цементным молоком. Последнее состоит из портландцемента и воды в соотношении 1 3. Формовочную массу готовят смешением трех ранее приготовленных составляющих древесных опилок и стружек, обработанных цементным молоком, клейстера из карбоксилметилцеллюлозы технической и водной суспензии каолина с последующим введением расплавленного парафина. Соотношение компонентов указано выше. 2 с.п.ф-лы, 2 табл.

Техническая карбоксилметилцеллюлоза 8 9

Древесные опилки 12,0 15,6

Древесные стружки фракции 5 мм и менее 12,4 14,8

Портландцемент 2,8 4,0

Каолин 0,6 0,8

Парафин 0,6 0,8

Вода 56,2 62,4

2. Способ изготовления акустической полимеропилочной плиты, включающий подготовку и смешивание связующего с антипиреном, гидрофобной добавкой и заполнителем при 80 85oС с последующими формованием полученной формовочной массы под нагрузкой, сушкой и механической обработкой, отличающийся тем, что заполнитель в виде древесных опилок и стружек фракции 5 мм и менее предварительно пропитывают цементным молоком, состоящим из портландцемента и воды в соотношении 1 3, формовочную массу готовят смешением трех ранее приготовленных составляющих: древесных опилок и стружек, обработанных цементным молоком, клейстера из технической карбоксилметилцеллюлозы и водной суспензии каолина с последующим введением расплавленного парафина, при этом компоненты формовочной массы берут в следующем соотношении, мас.

Техническая карбоксилметилцеллюлоза 8 9

Древесные опилки 12,0 15,6

Древесные стружки фракции 5 мм и менее 12,4 14,8

Портландцемент 2,8 4,0

Каолин 0,6 0,8

Парафин 0,6 0,8

Вода 56,2 62,4

| Связующее для изготовления акустических минераловатных изделий и способ его получения | 1982 |

|

SU1055746A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-12-20—Публикация

1993-02-26—Подача