Изобретение относится к металлургии, более точно к прокатному производству, и может быть использовано при производстве толстолистового проката классов прочности К52-К60, Х52-Х70, L385-L485 для изготовления электросварных труб магистральных трубопроводов.

Известен способ производства штрипсов из низколегированной стали (патент RU №2255123), включающий в себя нагрев слябов, их черновую прокатку до промежуточной толщины, чистовую прокатку с регламентированным обжатием и температурой конца прокатки, отличающийся тем, что нагрев слябов производят до температуры 1160-1190°С, а чистовую прокатку проводят с суммарным относительным обжатием не менее 70% при температуре конца прокатки не выше 820°С. Кроме того, после прокатки штрипсы нагревают до температуры 900-950°С и подвергают закалке водой, после чего штрипсы отпускают при температуре 600-730°С. Штрипсы прокатывают из низколегированной стали, содержащей, мас.%: 0,07-0,12 С; 1,4-1,7 Mn; 0,15-0,50 Si; 0,06-0,12 V; 0,03-0,05 Nb; 0,010-0,030 Ti; 0,02-0,05 Al; не более 0,3 Cr; не более 0,3 Ni; не более 0,3 Cu; не более 0,005 S; не более 0,015 Р; не более 0,010 N; остальное Fe.

Недостатком этого способа производства является низкий уровень пластичность и невысокие значения доли вязкой составляющей в изломе образцов при испытаниях падающим грузом, особенно для толщин листов свыше 15 мм.

Наиболее близким по технической сущности к предлагаемому изобретению-прототипом является способ производства толстолистового низколегированного штрипса (патент RU №2393239), в котором заготовку получают из стали со следующим содержанием элементов, мас.%: 0,03-0,06 С, 1,5-1,7 Mn, 0,15-0,35 Si, 0,15-0,3 Ni, 0,04-0,06 Nb, Cr 0,2, 0,08-0,15 Mo, 0,15-0,3 Cu, 0,02-0,04 V, 0,005-0,02 Ti, 0,02-0,05 Al, железо и примеси, с содержанием каждого элемента примеси менее 0,03% - остальное, при этом углеродный эквивалент составляет Сэ≤0,4, затем заготовку подвергают черновой прокатке при температуре 1000-920°С со степенью обжатия в первых двух проходах не менее 9% за проход, а в последующих не менее 12% за проход на толщину раската, определяемую, в зависимости от толщины готового штрипса, из соотношения: Нраск=(161,5+0,0955·hш 2-4,6191·hш)±5 мм, охлаждают раскат до 760-800°С и подвергают чистовой прокатке с обжатиями не менее 12% за проход, за исключением трех последних проходов, затем готовый штрипс ускоренно охлаждают до температуры, определяемой, в зависимости от его толщины, из соотношения Тко=(422-0,1364·hш 2+3,6273·hш)±15°С, и замедленно охлаждают.

К недостаткам данного способа можно отнести то, что предлагаемая толщина раската после черновой прокатки не позволяет стабильно получать требуемый уровень хладостойкости, поскольку не учитывается класс прочности и структура стали. Так, при прокатке по известному примеру листового проката толщиной 25,8 мм из стали класса прочности К60 доля вязкой составляющей в изломе образцов после испытаний падающим грузом при температуре минус 20°С составляет 80-90%. При прокатке по предложенному способу - 95-100%.

Также недостатком прототипа является то, что температура завершения ускоренного охлаждения не позволяет достичь нужной пластичности, а также снижаются показатели ударной вязкости, т.к. Тко определяется толщиной проката, что неправильно, поскольку должна определяться заданным комплексом свойств. При прокатке по известному способу показатель относительного удлинения в листах толщиной 25,8 мм из стали класса порочности К60 составляет 20-23%, а при прокатке по предлагаемому режиму 22-25%. Ударная вязкость по известному способу в среднем ниже на 35-40 Дж/см2.

Кроме того, недостатком способа является то, что при расчете параметров технологии не используются целевые показатели по прочностным свойствам проката, что не позволяет использовать способ на подобных сталях другого класса прочности. Так, при прокатке по известному способу листов толщиной 20 мм из стали класса прочности К52 были получены неудовлетворительные результаты по временному сопротивлению до 620 Н/мм2 при норме не более 610 Н/мм2 и пределу текучести до 530 Н/мм2 при норме не более 510 Н/мм2.

Техническим результатом предлагаемого изобретения является достижение требуемых прочностных свойств листового проката классов прочности К52-К60, Х52-Х70, L360-L485, а также повышение показателей качества при испытаниях на ударную вязкость и испытаниях падающим грузом.

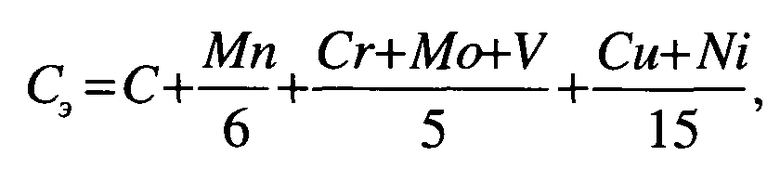

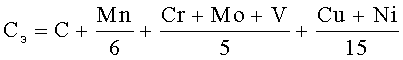

Технический результат достигается тем, что в предлагаемом способе производства толстолистового проката классов прочности К52-К60, Х52-Х70, L360-L485 для изготовления электросварных труб магистральных трубопроводов, включающем получение непрерывнолитой заготовки из стали, нагрев заготовки до температуры выше Ас3, предварительную и окончательную деформацию в реверсивной прокатной клети и последующее регламентированное охлаждение проката, причем заготовку получают из стали со следующим содержанием элементов, мас.%: углерод 0,03-0,11; кремний 0,15-0,45; марганец 1,40-1,95; хром 0,01-0,30; никель 0,01-0,30; медь 0,01-0,30; молибден 0,01-0,30; алюминий 0,02-0,05; ниобий 0,03-0,07; ванадий 0,001-0,10; титан 0,010-0,035; сера 0,0005-0,003; фосфор 0,002-0,015; азот 0,001-0,009; железо и неизбежные примеси остальное, причем углеродный эквивалент Сэ составляет: Сэ=0,0005σв+0,09±0,04, где σв - нормированное значение временного сопротивления разрыву, Н/мм2, при этом верхнее значение Сэ ограничивается с учетом требований нормативно-технической документации:

где

где

С, Mn, Cr, Мо, V, Cu, Ni - содержание в плавке соответственно углерода, марганца, хрома, молибдена, ванадия, меди, никеля, мас.%.

Технический результат достигается также тем, что кратность подката для окончательной стадии прокатки определяется из соотношения

Нп/Нгп=(0,008σт+0,1)±0,5, где

σт - нормированное значение предела текучести проката, Н/мм2;

Нп - толщина подката для чистовой стадии прокатки, мм;

Нгп - толщина готового проката, мм,

при этом технологическую схему прокатки выбирают в зависимости от значения расчетного коэффициента К, определяемого по формуле

К=σв×Н, где Н - номинальная толщина готового проката, мм, причем при значении К менее 11000±2000 Н/мм применяют контролируемую прокатку с охлаждением на воздухе, при значении К более 11000±2000 Н/мм - контролируемую прокатку с ускоренным охлаждением.

Кроме того, в случае применения контролируемой прокатки с ускоренным охлаждением температуру завершения ускоренного охлаждения Тко определяют по формуле Тко=-1,14σв+1179±30, °С.

В целом приведенное содержание химических элементов обеспечивает необходимые механические свойства готового проката.

Содержание углерода в стали в первую очередь определяет ее прочность. Содержание углерода менее 0,03% не позволяет достигнуть требуемой прочности, а содержание свыше 0,11% обеспечивает неудовлетворительные показатели пластичности и ударной вязкости.

Кремний обеспечивает чистоту стали по кислороду и неметаллическим включениям, а также увеличивает прочность за счет упрочнения твердого раствора. Содержание кремния менее 0,15% ухудшает раскисленность стали и снижает прочность. Содержание свыше 0,45% обуславливает возрастание содержания силикатных включений, снижение ударной вязкости.

Марганец обеспечивает твердорастворное упрочнение, повышает хладостойкость. При содержании марганца ниже 1,40% не обеспечивается требуемая хладностойкость. Содержание марганца свыше 1,95% ухудшает свариваемость.

Хром повышает прочность стали. При содержании свыше 0,30% оказывает негативное влияние на свариваемость.

Никель обеспечивает твердорастворное упрочнение, повышает хладостойкость. При содержании более 0,30% никель ухудшает свариваемость и неоправданно удорожает легирование.

Медь обеспечивает прочность и коррозионную стойкость. Легирование медью свыше 0,30% не приводит к дальнейшим улучшением комплекса механических свойств.

Молибден повышает прочностные характеристики, улучшает прокаливаемость. Превышение содержания молибдена свыше 0,30% не сопровождается дальнейшим повышением качества, однако в значительной мере повышает стоимость легирования.

Алюминий раскисляет и модифицирует сталь, связывает азот в нитриды. При содержании алюминия менее 0,02% не достигается требуемый комплекс механических свойств. При содержании более 0,05% происходит снижение вязких свойств.

Ниобий необходим для образования карбидов. Карбиды ниобия тормозят рост зерна при нагреве, способствуют формированию в прокате мелкодисперсной структуры. Содержание ниобия менее 0,03% не обеспечивает достаточного дисперсионного и зернограничного упрочнения. Содержание ниобия свыше 0,07% ухудшает свариваемость и экономически нецелесообразно.

Ванадий необходим в сталях с более высокими требованиями по прочностным свойствам с целью образования карбидов ванадия, т.к. они выделяются при охлаждении. Содержание ванадия свыше 0,10% ухудшает свариваемость и хладостойкость и удорожает легирование.

Титан является сильным карбонитридообразующим элементом, связывает азот в нитриды, которые ограничивают рост зерна. При содержании титана меньше 0,01% не обеспечивается связывание азота. При содержании свыше 0,035% титан способствует снижению вязких свойств.

Содержание серы в пределах 0,0005-0,003% и фосфора 0,002-0,015% обеспечивает повышение вязкости стали, более низкое содержание экономически нецелесообразно.

Выполнение соотношения Сэ=0,0005σв+0,09±0,04 позволяет обеспечить требуемый уровень прочностных свойств без ухудшения свариваемости.

Нагрев, предварительная деформация и промежуточное охлаждение позволяют получить мелкую структуру аустенитного зерна вследствие прохождения статической и динамической рекристаллизации.

Полученное мелкое аустенитное зерно в дальнейшем деформируется на окончательной стадии прокатки. Толщина подката для окончательной стадии рассчитывается исходя из соотношения Нп/Нгп=(0,008σт+0,1)±0,5; что позволяет добиться высоких результатов механических испытаний за счет получения сильно деформированного аустенитного зерна при прокатке ниже температуры рекристаллизации аустенита, способствующего формированию большего количества центров зарождения ферритных зерен. Данное выражение описывает установленное соотношение: чем выше предел текучести проката, тем сложнее обеспечить данный уровень хладостойкости.

Для толстолистового проката с расчетным коэффициентом К меньше 11000±2000 Н/мм используется охлаждение на воздухе, что способствует формированию в готовом прокате феррито-перлитной структуры. При этом получение требуемого комплекса свойств достигается прокаткой в γ+α области за счет наклепа ферритного зерна и его полигонизации.

Для толстолистового проката с расчетным коэффициентом К больше 11000±2000 Н/мм применение ускоренного охлаждения с температурой завершения, рассчитанной по формуле Тко(°С)=-1,14σв+1179±30, позволяет управлять фазовыми превращениями, измельчать зерно и достигать в прокате однородной мелкозернистой феррито-бейнитной структуры, обеспечивающей одновременно повышение прочности, ударной вязкости и хладостойкости проката.

Варианты изготовления проката по различным режимам и результаты механических испытаний представлены в таблице.

Варианты с 1 по 10 выполнены в соответствии с прототипом.

Для производства толстолистового проката класса прочности К60 толщиной 25,8 мм (варианты 1-5): заготовки нагревали, проводили предварительную деформацию при температуре 1000-920°С со степенью обжатия в первых двух проходах не менее 9% за проход, а в последующих не менее 12% за проход на толщину раската 102 мм, охлаждали раскат до температуры 800-760°С и подвергали чистовой прокатке с обжатиями не менее 12% за проход, за исключением трех последних проходов, затем лист ускоренно охлаждали до температуры 440-410°С и замедленно охлаждали.

Для производства толстолистового проката класса прочности К52 толщиной 20 мм (варианты 6-10): заготовки нагревали, проводили предварительную деформацию при температуре 1000-920°С со степенью обжатия в первых двух проходах не менее 9% за проход, а в последующих не менее 12% за проход на толщину раската 108 мм, охлаждали раскат до 800-760°С и подвергали чистовой прокатке с обжатиями не менее 12% за проход, за исключением трех последних проходов, затем лист ускоренно охлаждали до температуры 455-425°С и замедленно охлаждали.

Варианты с 11 по 20 выполнены согласно предлагаемому способу.

Для производства толстолистового проката классов прочности К60 толщиной 25,8 мм (варианты 11-15): заготовки нагревали, проводили предварительную деформацию при температуре поверхности 1020-980°С до толщины подката 122 мм, промежуточное охлаждение подката на воздухе, окончательную деформацию при температуре 800-780°С, ускоренное охлаждение с температурой завершения 520-480°С (т.к. коэффициент К≈16500 Н/мм), замедленное охлаждение до температуры 150-50°С и окончательное охлаждение на воздухе до температуры окружающей среды.

Для производства толстолистового проката классов прочности К52 толщиной 20 мм (варианты 16-20): заготовки нагревали, проводили предварительную деформацию при температуре поверхности 1020-980°С до толщины подката 86 и 66 мм, промежуточное охлаждение подката на воздухе, окончательную деформацию при температуре 840-800°С, охлаждение на воздухе до температуры 500-400°С (так как коэффициент К≈11200 Н/мм), замедленное охлаждение до температуры 150-50°С и окончательное охлаждение на воздухе до температуры окружающей среды.

Механические свойства определяли на поперечных образцах. Испытания на статическое растяжение проводили на полнотолщинных образцах в соответствии с ГОСТ 1497. Испытания на ударный изгиб - на образцах с V-образным надрезом по ГОСТ 9454 тип 11, при температуре минус 20°С. Испытания падающим грузом (ИПГ) проводили в соответствии с ГОСТ 30456-97 при температуре минус 20°С.

Для проката К60 толщиной 25,8 по предлагаемому способу были получены более высокие, чем по прототипу, свойства по временному сопротивлению, пределу текучести, ударной вязкости и доле вязкой составляющей при испытаниях падающим грузом.

Для проката К52 толщиной 20 мм по предлагаемому способу были получены более низкие, чем по прототипу, значения по временному сопротивлению и пределу текучести, но более высокая пластичность. Полученные по предлагаемому способу механические свойства в большей степени, чем по прототипу удовлетворяют требования нормативной документации к листовому прокату класса прочности К52.

Таким образом, применение предложенного способа прокатки обеспечивает достижение требуемого результата - получение толстолистового проката классов прочности К52-К60, Х52-Х70, L385-L485 для изготовления электросварных труб магистральных трубопроводов - и обеспечивает повышение комплекса свойств в сравнении с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2010 |

|

RU2445379C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2009 |

|

RU2391415C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ТОЛСТОЛИСТОВОГО СТАЛЬНОГО ПРОКАТА НА РЕВЕРСИВНОМ СТАНЕ | 2020 |

|

RU2745831C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОГО ПРОКАТА ИЗ ВЫСОКОПРОЧНОЙ ХЛАДОСТОЙКОЙ СТАЛИ | 2013 |

|

RU2549807C1 |

| Способ производства толстолистового проката для изготовления электросварных труб подводных трубопроводов | 2019 |

|

RU2711271C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2011 |

|

RU2458752C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2011 |

|

RU2477323C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2011 |

|

RU2458753C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССОВ ПРОЧНОСТИ К52-К60 | 2011 |

|

RU2458751C1 |

Изобретение относится к металлургии, более точно к прокатному производству, и может быть использовано при производстве толстолистового проката классов прочности К52-К60, Х52-Х70, L385-L485 для изготовления электросварных труб магистральных трубопроводов. Способ включает получение толстолистового проката из стали, содержащей, мас.%: углерод 0,03-0,11, кремний 0,15-0,45, марганец 1,40-1,95; хром 0,01-0,30, никель 0,01-0,30, медь 0,01-0,30, молибден 0,01-0,30, алюминий 0,02-0,05, ниобий 0,03-0,07, ванадий 0,001-0,10, титан 0,010-0,035, сера 0,0005-0,003, фосфор 0,002-0,015, азот 0,001-0,009, железо и неизбежные примеси остальное, причем углеродный эквивалент СЭ составляет: СЭ=0,0005σв+0,09±0,04, где σв - нормированное значение временного сопротивления разрыву, Н/мм2. Кратность подката для окончательной стадии прокатки определяется из соотношения: Нп/Нгп=(0,0080σт+0,1)±0,5, где σт - нормированное значение предела текучести проката, Н/мм2; Нп - толщина подката для чистовой стадии прокатки, мм; Нгп - толщина готового проката, мм. Технологическую схему прокатки выбирают в зависимости от значения расчетного коэффициента К, определяемого по формуле К=σв×Н, где Н - номинальная толщина готового проката, мм. При значении К менее 11000±2000 Н/мм применяют контролируемую прокатку с охлаждением на воздухе, а при значении К более 11000±2000 Н/мм - контролируемую прокатку с ускоренным охлаждением. Технический результат заключается в получении толстолистового проката классов прочности К52-К60, Х52-Х70, L385-L485 для изготовления электросварных труб магистральных трубопроводов с повышенными механическими характеристиками. 1 з.п. ф-лы, 1 табл.

1. Способ производства толстолистового проката для изготовления электросварных труб магистральных трубопроводов, включающий получение непрерывнолитой заготовки из стали, нагрев заготовки до температуры выше Ас3, предварительную и окончательную деформацию в реверсивной прокатной клети и последующее регламентированное охлаждение проката, отличающийся тем, что заготовку получают из стали со следующим содержанием элементов, мас.%:

причем углеродный эквивалент Сэ составляет:

Сэ=0,0005σв+0,09±0,04, где

σв - нормированное значение временного сопротивления разрыву, Н/мм2, при этом верхнее значение Сэ ограничено с учетом зависимости:

, где

, где

С, Мn, Сr, Мо, V, Сu, Ni - содержание в плавке соответственно углерода, марганца, хрома, молибдена, ванадия, меди, никеля, мас.%,

а кратность подката для чистовой стадии прокатки определяют из соотношения

Нп/Нгп=(0,008σт+0,1)±0,5, где

σт - нормированное значение предела текучести проката, Н/мм2;

Нп - толщина подката для чистовой стадии прокатки, мм;

Нгп - толщина готового проката, мм,

а охлаждение выбирают в зависимости от значения расчетного коэффициента К, определяемого по формуле:

К=σв×Н, где

Н - номинальная толщина готового проката, мм,

причем при значении К менее 11000±2000 Н/мм осуществляют охлаждение на воздухе, а при значении К более 11000±2000 Н/мм - ускоренное охлаждение.

2. Способ по п.1, отличающийся тем, что температуру завершения ускоренного охлаждения Тко определяют по формуле

Тко=-1,14σв+1179±30, °С.

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393239C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255123C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2012 |

|

RU2495942C1 |

| JP 2007119899 A, 17.05.2007 | |||

Авторы

Даты

2015-04-20—Публикация

2013-12-06—Подача