Изобретение относится к области металлургии, в частности к производству толстолистового проката толщиной до 45 мм, предназначенного для изготовления электросварных труб подводных трубопроводов, категорий прочности преимущественно L450-L485 (Х65-Х70).

Листовой прокат, используемый для изготовления электросварных труб подводных трубопроводов, должен обладать повышенной прочностью и хладостойкостью. Обеспечение указанных характеристик является весьма сложной задачей, поскольку, как правило, данные требования сочетаются с толщиной проката 30 мм и более.

Известен способ производства толстолистового проката из низколегированной стали, описанный в патенте РФ №2414515 (опубл. 20.03.2011). По данному способу вначале выплавляют и разливают на непрерывнолитые заготовки сталь со следующим соотношением элементов (мас.%): углерод 0,03÷0,08, кремний 0,10÷0,35, марганец 1,4÷1,9, никель 0,1÷0,28, молибден 0,05÷0,14, хром не более 0,12, медь не более 0,12, бор не более 0,0005, алюминий не более 0,05, суммарное содержание ниобия, титана и ванадия не более 0,17, остальное - железо и примеси с содержанием каждого примесного элемента менее 0,03; при этом углеродный эквивалент Сэкв составляет менее 0,40. Далее осуществляют нагрев непрерывнолитой заготовки при температуре 1170÷1210°С в течение не менее 7 ч и ее черновую прокатку с переходом от продольной к поперечной прокатке с разбивкой ширины, которую начинают при температуре не ниже 950°С и осуществляют ее на толщину, составляющую 4,0÷5,5 толщины готового штрипса с относительными обжатиями за проход не менее 10%. Последующее охлаждение промежуточной заготовки производят на воздухе до 770÷800°С, а разбивку ширины завершают на стадии чистовой прокатки не более чем за два прохода с суммарным обжатием 8÷15%, после чего осуществляют продольную прокатку с обжатием за проход не менее 8% за исключением двух последних проходов, в которых степень обжатия не менее 1%. Заканчивают чистовую прокатку при температуре не ниже 740°С. Далее осуществляют ускоренное охлаждение полученного штрипса до температуры, определяемой в зависимости от углеродного эквивалента Сэкв из соотношения Тко=(500⋅Сэкв+385°С)±15°С, где 500 - эмпирический коэффициент в °С, после чего осуществляют его замедленное охлаждение.

К недостатку этого известного способа можно отнести отсутствие регламентирования температуры нагрева заготовки в зависимости от содержания в стали легирующих и микролегирующих элементов, что может привести к формированию разнозернистой исходной структуры аустенита перед черновой стадией, которая наследуется при дальнейшей прокатке и в конечном продукте. Таким образом, возможно формирование неоднородной конечной структуры проката, что приводит к снижению уровня и стабильности вязкостных свойств при пониженных температурах.

Наиболее близким аналогом можно считать описанный в патенте РФ №2495142 (опубл. 10.10.2013) способ производства толстолистового проката из низколегированной стали. Данный способ характеризуется тем, что вначале выплавляют и разливают на непрерывнолитые заготовки сталь со следующим соотношением элементов (мас.%): углерод 0,04÷0,08, кремний 0,1÷0,25, марганец 1,2÷1,6, никель 0,3÷0,5, молибден 0,15÷0,25, хром не более 0,12, медь 0,15÷0,45, алюминий не более 0,05, ванадий 0,03÷0,06, ниобий 0,02÷0,05, титан 0,01÷0,03, остальное - железо и примеси при содержании каждого примесного элемента менее 0,03; при этом параметр стойкости против растрескивания Pcm составляет менее 0,23%. Далее нагревают заготовку и осуществляют ее черновую прокатку с переходом от продольной к поперечной прокатке с разбивкой ширины. При этом начинают черновую прокатку при температуре не ниже 970°С и осуществляют ее с относительными обжатиями за проход не менее 10% до толщины, составляющей 3,5÷5,2 толщины готового листа, а чистовую прокатку начинают при температуре не ниже 740°С, причем первые проходы чистовой прокатки, на которых осуществляют разбивку ширины, производят с обжатием не более 10% и заканчивают чистовую прокатку проглаживающим проходом без обжатия при температуре не ниже 720°С, после чего производят ускоренное охлаждение полученного листа до температуры Т, определяемой в зависимости от его толщины из соотношения T=(717°C-0,11⋅h2)±15°С, где 0,11 - эмпирический коэффициент в °С/мм, h - толщина готового листа в мм.

Одним из недостатков данного известного способа является отсутствие регламентирования температуры аустенизации заготовки перед ее прокаткой. При отсутствии контроля температуры нагрева, в том числе в зависимости от содержания легирующих и микролегирующих элементов, возможно формирование неоднородной структуры перед прокаткой. Также данный способ не регламентирует ограничения по максимально допустимым температурам начала и завершения чистовой стадии прокатки, что может, с одной стороны, вследствие частичной рекристаллизации привести к неоднородной структуре аустенита, а с другой стороны - к недостаточной проработке нерекристаллизующего аустенита и уменьшению числа мест зарождения феррита при последующем (γ→α)-превращении при ускоренном охлаждении после окончания прокатки, что приводит к более крупной структуре.

Задачей настоящего изобретения является разработка способа производства толстолистового проката, свободного от отмеченных недостатков ближайшего аналога, при использовании которого достигается технический результат в виде формирования высокого уровня механических свойств стали проката, соответствующих требуемым категориям прочности, с обеспечением количества вязкой составляющей в изломе образцов при испытании падающим грузом (ИПГ) при температуре испытания от минус 10 до минус 30°С не менее 85%, а также величины поглощенной энергии при испытании образцов на ударный изгиб по методу Шарли (KV) при температуре испытания от минус 20 до минус 40°С не менее 180 Дж.

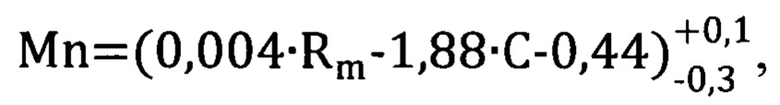

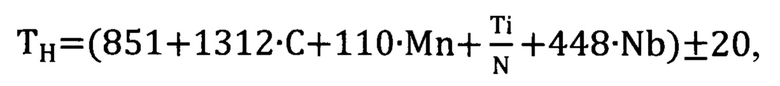

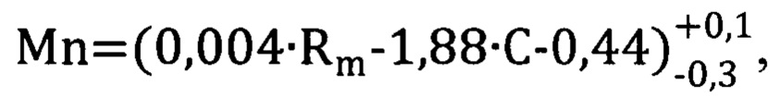

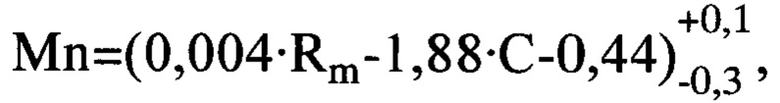

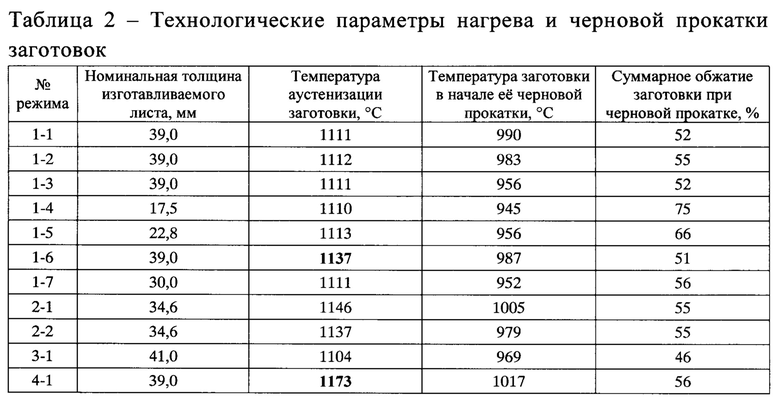

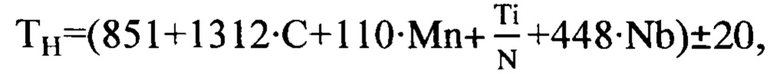

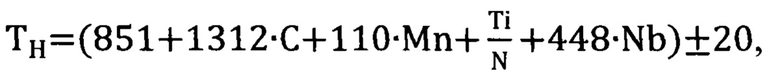

Поставленная задача решена в настоящем изобретении, предлагающем способ производства толстолистового проката, включающий следующие операции: проводят аустенизацию заготовки, выполненной из стали с содержанием элементов в мас.%: углерод 0,02÷0,08, кремний 0,10÷0,35, марганец 1,10÷2,00, хром 0,01÷0,30, никель 0,01÷0,50, медь 0,01÷0,30, молибден не более 0,10, алюминий 0,02÷0,05, ниобий 0,02÷0,06, ванадий 0,001÷0,060, титан 0,005÷0,030, сера не более 0,0030, фосфор не более 0,015, азот 0,001÷0,008, железо и неизбежные примеси - остальное, причем содержание марганца соответствует соотношению  где символы химических элементов (Mn, С) обозначают содержание в стали данных элементов в мас.%, Rm -необходимое минимальное значение временного сопротивления разрыву стали изготавливаемого проката в Н/мм2, при этом температура аустенизации заготовки соответствует выражению

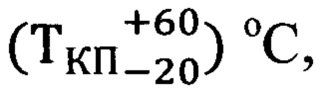

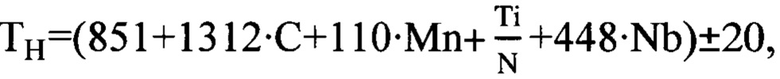

где символы химических элементов (Mn, С) обозначают содержание в стали данных элементов в мас.%, Rm -необходимое минимальное значение временного сопротивления разрыву стали изготавливаемого проката в Н/мм2, при этом температура аустенизации заготовки соответствует выражению  где ТН - температура аустенизации заготовки в °С, символы химических элементов (С, Mn, Ti, N, Nb) обозначают содержание данных элементов в мас.% в стали, из которой выполнена заготовка; осуществляют черновую прокатку упомянутой заготовки с последующей выдержкой полученного подката перед его чистовой прокаткой; проводят чистовую прокатку упомянутого подката, причем начинают ее при температуре подката, соответствующей

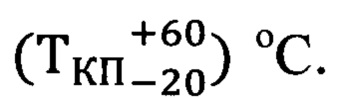

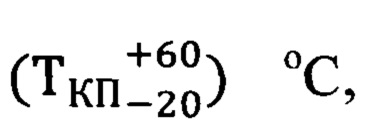

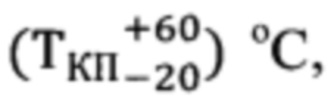

где ТН - температура аустенизации заготовки в °С, символы химических элементов (С, Mn, Ti, N, Nb) обозначают содержание данных элементов в мас.% в стали, из которой выполнена заготовка; осуществляют черновую прокатку упомянутой заготовки с последующей выдержкой полученного подката перед его чистовой прокаткой; проводят чистовую прокатку упомянутого подката, причем начинают ее при температуре подката, соответствующей  а заканчивают ее при температуре получаемого листа, соответствующей (ТКП±25)°С, при этом ТКП=(Ae3-0,031⋅h2+0,411⋅h-38), где Ае3 - температура начала ферритного превращения в стали, из которой выполнена упомянутая заготовка, определенная для стабильных условий, в°С, h -номинальная толщина изготавливаемого листа в мм; осуществляют охлаждение полученного листа в установке контролируемого охлаждения со скоростью охлаждения 10,0÷25,0 °С/с до температуры 200÷550°С, а последующее охлаждение листа отдельно или после его укладки в стопу осуществляют на воздухе.

а заканчивают ее при температуре получаемого листа, соответствующей (ТКП±25)°С, при этом ТКП=(Ae3-0,031⋅h2+0,411⋅h-38), где Ае3 - температура начала ферритного превращения в стали, из которой выполнена упомянутая заготовка, определенная для стабильных условий, в°С, h -номинальная толщина изготавливаемого листа в мм; осуществляют охлаждение полученного листа в установке контролируемого охлаждения со скоростью охлаждения 10,0÷25,0 °С/с до температуры 200÷550°С, а последующее охлаждение листа отдельно или после его укладки в стопу осуществляют на воздухе.

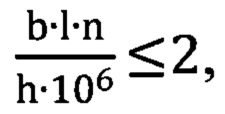

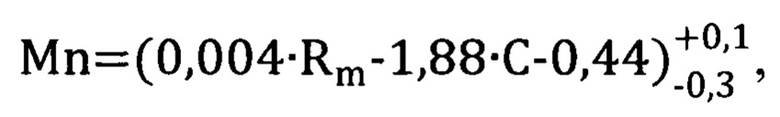

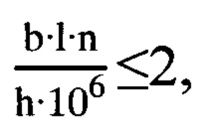

Особенность способа по настоящему изобретению состоит в том, что в случае, если  где h, b, l - номинальные значения соответственно толщины, ширины и длины изготавливаемого листа в мм, n - количество готовых листов в материнском листе, то чистовая прокатка подката может быть осуществлена в две стадии.

где h, b, l - номинальные значения соответственно толщины, ширины и длины изготавливаемого листа в мм, n - количество готовых листов в материнском листе, то чистовая прокатка подката может быть осуществлена в две стадии.

Другая особенность способа по настоящему изобретению состоит в том, что лист может быть охлажден в установке контролируемого охлаждения до температуры, соответствующей выражению Тко=(730-3⋅h-10⋅C-7⋅Mn-7⋅(Cr+Ni+Cu)-7⋅CR)⋅k±50, где Тко - температура листа в конце его охлаждения в установке контролируемого охлаждения в °С, h - номинальная толщина изготавливаемого листа в мм, символы химических элементов (С, Mn, Cr, Ni, Cu) обозначают содержание данных элементов в мас.% в стали, из которой выполнена упомянутая заготовка, CR - скорость охлаждения листа в установке контролируемого охлаждения в °С/с, k - коэффициент, определяемый по выражению k=32⋅R2-50⋅R+20, где R - целевое значение отношения предела текучести к временному сопротивлению разрыву стали изготавливаемого листа.

Сущность настоящего изобретения заключается в следующем.

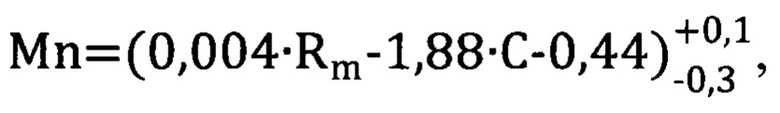

Согласно предложенному способу производства толстолистового проката используют заготовку, выполненную из стали со следующим содержанием ее элементов в мас.%: углерод 0,02÷0,08, кремний 0,10÷0,35, марганец 1,10÷2,00, хром 0,01÷0,30, никель 0,01÷0,50, медь 0,01÷0,30, молибден не более 0,10, алюминий 0,02÷0,05, ниобий 0,02÷0,06, ванадий 0,001÷0,060, титан 0,005÷0,030, сера не более 0,0030, фосфор не более 0,015, азот 0,001÷0,008, остальное - железо и неизбежные примеси, причем содержание в стали марганца соответствует соотношению  где символы химических элементов (Mn, С) обозначают содержание в стали данных элементов в мас.%, Rm -необходимое минимальное значение временного сопротивления разрыву стали изготавливаемого проката в Н/мм2. В целом, приведенное содержание элементов в стали при реализации предложенных в настоящем изобретении режимов производства проката обеспечивает формирование требуемого уровня его механических свойств. Ниже приведено обоснование заявленных ограничений по содержанию химических элементов в стали.

где символы химических элементов (Mn, С) обозначают содержание в стали данных элементов в мас.%, Rm -необходимое минимальное значение временного сопротивления разрыву стали изготавливаемого проката в Н/мм2. В целом, приведенное содержание элементов в стали при реализации предложенных в настоящем изобретении режимов производства проката обеспечивает формирование требуемого уровня его механических свойств. Ниже приведено обоснование заявленных ограничений по содержанию химических элементов в стали.

Для обеспечения требуемой прочности стали содержание углерода должно быть не менее 0,02 мас.%, при этом его содержание более 0,08 мас.% приводит к ухудшению ударной вязкости стали и ее свариваемости.

Кремний необходим для раскисления стали при ее выплавке. Для обеспечения необходимого уровня раскисленности стали содержание кремния должно быть не менее 0,10 мас.%, при этом его содержание более 0,35 мас.% увеличивает количество силикатных включений, что приводит к ухудшению ударной вязкости стали.

Марганец в стали способствует сдвигу γ→α-превращения в область более низких температур, что вызывает уменьшение размера зерен феррита. В результате измельчения микроструктуры повышается предел текучести с одновременным повышением хладостойкости. При содержании марганца в стали более 2,00 мас.% значительно снижается ее ударная вязкость. Кроме того, марганец повышает степень пересыщения феррита растворенными элементами (ниобий, титан, ванадий, углерод, азот), которые принимают участие в дисперсионном твердении. Минимальное содержание марганца для оптимального использования дисперсионного твердения в данной стали и обеспечения ее требуемой прочности и хладостойкости составляет 1,10 мас.%.

Для повышения устойчивости аустенита в сталь добавляют медь, никель и хром. Для получения необходимого эффекта требуется минимум 0,01 мас.% никеля, при этом экономически нецелесообразно обеспечивать содержание в стали никеля более 0,50 мас.%. Для экономии никеля сталь легируют медью. Для получения необходимого эффекта требуется минимум 0,01 мас.% меди, при этом содержание в стали меди более 0,30 мас.% может привести к образованию трещин на поверхности заготовки при ее горячей прокатке. Нижний предел содержания хрома, необходимый для получения указанного эффекта, составляет 0,01 мас.%. С увеличением концентрации хрома повышается прокаливаемость стали и появляется возможность образования мартенситных структур, приводящих к снижению ударной вязкости. Верхний предел содержания хрома в стали установлен на уровне 0,30 мас.%.

Молибден является элементом, который повышает прокаливаемость стали, при этом его содержание в стали более 0,10 мас.% экономически нецелесообразно.

Ниобий необходим для образования карбидов. Карбиды ниобия тормозят рост зерна при нагреве стали, способствуют формированию в прокате мелкодисперсной структуры за счет торможения рекристаллизации при чистовой прокатке. Содержание в стали ниобия менее 0,02 мас.% не обеспечивает достаточного дисперсионного и зернограничного упрочнения, при этом его содержание в стали более 0,06 мас.% экономически нецелесообразно.

Алюминий раскисляет и модифицирует сталь, связывает азот в нитриды. Для эффективного раскисления стали необходимо добавлять алюминий на уровне не менее 0,02 мас.%, при этом его содержание более 0,05 мас.% приводит к снижению вязкостных свойств стали.

Титан является нитридообразующим элементом, который проявляет эффект измельчения зерен при его содержании в стали не менее 0,005 мас.%. Однако, поскольку добавление больших количеств титана приводит к значительному ухудшению ударной вязкости стали из-за образования карбидов, верхний предел его содержания ограничен значением 0,030 мас.%.

Ванадий является карбо-нитридообразующим элементом, повышающим прочность стали. При содержании ванадия в стали менее 0,001 мас.% данный эффект не достигается, однако его содержание более 0,060 мас.% экономически нецелесообразно.

Фосфор относится к числу элементов, обладающих наибольшей склонностью к ликвации и образованию сегрегаций по границам зерен, и, как следствие, отрицательно влияет на ударную вязкость стали. Верхний предел его содержания установлен на уровне 0,015 мас.%.

Сера является вредной примесью в стали, при ее содержании свыше 0,0030 мас.% образующиеся грубые сульфиды значительно снижают ударную вязкость стали.

Азот при его содержании в стали в заявленных пределах (0,001÷0,008 мас.%) необходим для выделения мелкодисперсного нитрида титана, чтобы уменьшить диаметр аустенитных зерен. При этом содержание азота в стали более 0,008 мас.% ухудшает ее низкотемпературную ударную вязкость.

Кроме заявленных ограничений по содержанию химических элементов, важнейшей характеристикой стали является соотношение между содержанием определенных элементов. В зависимости от содержания углерода для обеспечения требуемого минимального уровня временного сопротивления разрыву содержание в стали марганца должно соответствовать соотношению  где символы химических элементов (Mn, С) обозначают содержание в стали данных элементов в мас.% Rm - необходимое минимальное значение временного сопротивления разрыву стали изготавливаемого проката в Н/мм2. Содержание в стали марганца менее минимального значения, соответствующего указанному соотношению, не позволит гарантированно обеспечить требуемый уровень прочностных свойств по причине понижения степени пересыщения феррита растворенными элементами, которые принимают участие в дисперсионном твердении. Содержание в стали марганца, превышающее максимальное значение, соответствующее указанному соотношению, экономически нецелесообразно и может привести к получению излишне высоких прочностных свойств и снижению пластичности стали.

где символы химических элементов (Mn, С) обозначают содержание в стали данных элементов в мас.% Rm - необходимое минимальное значение временного сопротивления разрыву стали изготавливаемого проката в Н/мм2. Содержание в стали марганца менее минимального значения, соответствующего указанному соотношению, не позволит гарантированно обеспечить требуемый уровень прочностных свойств по причине понижения степени пересыщения феррита растворенными элементами, которые принимают участие в дисперсионном твердении. Содержание в стали марганца, превышающее максимальное значение, соответствующее указанному соотношению, экономически нецелесообразно и может привести к получению излишне высоких прочностных свойств и снижению пластичности стали.

Одной из основных отличительных особенностей предлагаемого способа является недопущение образования неоднородной структуры стали на всех этапах горячей прокатки заготовки, что является необходимым условием получения проката для труб подводных трубопроводов.

При повышении температуры в ходе нагрева под прокатку сталей, содержащих добавки микролегирующих элементов ниобий, титан и ванадий, кроме нормального роста зерна (собирательная рекристаллизация) возможен также и аномальный рост зерна (вторичная рекристаллизация), когда небольшое число зерен вырастает до очень крупных размеров (порядка нескольких миллиметров) в относительно мелкозернистой матрице. Аномальный рост аустенитного зерна при нагреве под прокатку связан с избирательной растворимостью расположенных по границам зерен карбонитридных фаз микролегирующих элементов, что приводит к резкому повышению подвижности границ отдельных зерен.

Повышение температуры нагрева заготовки перед прокаткой приводит к снижению ударной вязкости и хладостойкости, при этом повышаются прочностные свойства. Такие изменения объясняются увеличением размера зерна аустенита при нагреве, более полной растворимостью карбонитридных фаз и соответствующим повышением устойчивости аустенита при охлаждении. Понижение температуры нагрева заготовки с целью измельчения зерна аустенита может приводить к повышению вязких свойств и хладостойкости проката, но при этом снижаются прочностные свойства, вследствие увеличения количества не растворившихся при нагреве частиц, практически не участвующих в упрочнении. В данной связи температура аустенизации заготовки должна соответствовать выражению  где ТН - температура аустенизации заготовки в °С, символы химических элементов (С, Mn, Ti, N, Nb) обозначают содержание данных элементов в мас.% в стали, из которой выполнена заготовка.

где ТН - температура аустенизации заготовки в °С, символы химических элементов (С, Mn, Ti, N, Nb) обозначают содержание данных элементов в мас.% в стали, из которой выполнена заготовка.

Температура листа в конце его чистовой прокатки является важным структурообразующим параметром, поэтому она должна быть строго регламентирована для обеспечения формирования его благоприятной структуры перед последующей операцией охлаждения. В связи с этим по настоящему изобретению температура листа в конце его чистовой прокатки должна соответствовать (ТКП±25)°С, при этом ТКП=(Ae3-0,031⋅h2+0,411⋅h-38), где Ае3 - температура начала ферритного превращения в стали, из которой выполнена упомянутая заготовка, определенная для стабильных условий, в °С, h - номинальная толщина изготавливаемого листа в мм.

Не менее важным параметром является температура подката в начале его чистовой прокатки, которая по настоящему изобретению должна соответствовать  Более высокая температура подката может привести к частичной рекристаллизации аустенита в начале фазы, что негативно влияет на равномерность структуры аустенита и, соответственно, на вязкостные свойства. Меньшая температура подката в начале чистовой прокатки может привести к повышенному наклепу поверхностных слоев раската в процессе чистовой стадии и созданию неравномерной структуры по сечению листа, что приводит к переупрочнению листов и снижению хладостойкости.

Более высокая температура подката может привести к частичной рекристаллизации аустенита в начале фазы, что негативно влияет на равномерность структуры аустенита и, соответственно, на вязкостные свойства. Меньшая температура подката в начале чистовой прокатки может привести к повышенному наклепу поверхностных слоев раската в процессе чистовой стадии и созданию неравномерной структуры по сечению листа, что приводит к переупрочнению листов и снижению хладостойкости.

При этом следует отметить известность для специалистов в соответствующей области техники метода определения конкретных значений используемого параметра Ае3 - в частности, для этого может использоваться программное обеспечение Thermo-Calc компании Thermo-Calc Software.

Для того чтобы наиболее оптимальным образом обеспечить требуемую температуру подката на этапе его чистовой прокатки в случае, если  где h, b, 1 - номинальные значения соответственно толщины,

где h, b, 1 - номинальные значения соответственно толщины,

ширины и длины изготавливаемого листа в мм, n - количество готовых листов в материнском листе, чистовая прокатка подката может осуществляться в две стадии.

Применение ускоренного охлаждения листа в установке контролируемого охлаждения позволяет создать более дисперсную структуру феррита и продуктов промежуточного превращения. При этом наблюдается повышение эффективности дисперсионного упрочнения и увеличение плотности дислокаций. Скорость охлаждения листа 10,0÷25,0°С/с и его температура в конце данной операции 200÷550°С определены эмпирическим путем. Охлаждение листа в соответствии с указанными параметрами оказывает положительное влияние на его прочностные и вязкопластические свойства. При этом в зависимости от целевого значения отношения предела текучести к временному сопротивлению разрыву стали изготавливаемого листа, целесообразным может являться охлаждение проката до температур в диапазоне 200÷400°С или до более высоких температур в диапазоне 400÷550°С. При этом оптимальное значение температуры листа в конце его охлаждения в установке контролируемого охлаждения определяется выражением Тко=(730-3⋅h-10⋅C-7⋅Mn-7⋅(Cr+Ni+Cu)-7⋅CR)⋅k±50, где Тко - температура листа в конце его охлаждения в установке контролируемого охлаждения в °C, h - номинальная толщина изготавливаемого листа в мм, символы химических элементов (С, Mn, Cr, Ni, Cu) обозначают содержание данных элементов в мас.% в стали, из которой выполнена упомянутая заготовка, Cr - скорость охлаждения листа в установке контролируемого охлаждения в °С/с, k - коэффициент, определяемый по выражению k=32⋅R2-50⋅R+20, где R - целевое значение отношения предела текучести к временному сопротивлению разрыву стали изготавливаемого листа.

Последующее охлаждение листа осуществляется на воздухе. При этом с целью предотвращения водородного охрупчивания и снятия внутренних напряжений может быть использовано замедленное естественное охлаждение изготавливаемых листов на воздухе после их укладки в стопу.

Применение предложенного способа поясняется примерами его реализации при производстве листов на одноклетьевом реверсивном стане 5000 АО «ВМЗ».

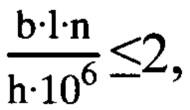

Для производства листов использовались слябы, выполненные из стали различных плавок, химический состав которых приведен в таблице 1. При этом настоящему изобретению соответствовал химический состав стали плавок №№1, 2 и 3.

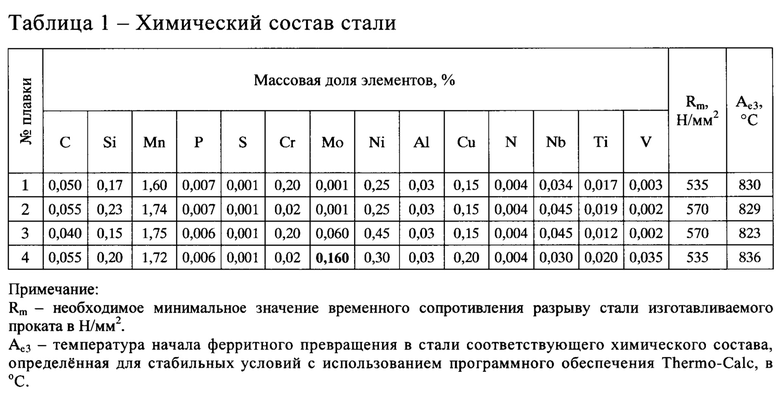

После аустенизации слябов проводилась их черновая прокатка с последующей выдержкой подкатов на воздухе. После этого осуществлялась чистовая прокатка подкатов в одну или две стадии. Затем прокатанные листы охлаждались водой в установке контролируемого охлаждения. Технологические параметры нагрева и черновой прокатки заготовок, а также чистовой прокатки подкатов и охлаждения полученных листов приведены в таблице 2 и 3, соответственно. Производство листов из слябов, выполненных из стали плавки №1, осуществлялось по режимам №№1-1÷1-7, из стали плавки №2 - по режимам №№2-1 и 2-2, из стали плавки №3 - по режиму №3-1, из стали плавки №4 - по режиму №4-1. При этом параметры режимов №№1-1, 1-2, 1-3, 1-4, 1-5, 2-1 и 3-1 соответствовали признакам настоящего изобретения, а отдельные параметры режимов №№1-6, 1-7, 2-2 и 4-1 не соответствовали признакам настоящего изобретения. Так, в частности, режим №1-6 характеризовался слишком высокой температурой аустенизации заготовки и более низкой ее температурой в начале чистовой прокатки, режим №1-7 характеризовался слишком низкой температурой заготовки в начале ее чистовой прокатки, режим №2-2 характеризовался слишком высокой температурой листа в момент завершения его охлаждения водой в установке контролируемого охлаждения, режим №4-1 характеризовался слишком высокими значениями температуры аустенизации заготовки и температуры листа в момент завершения его охлаждения водой в установке контролируемого охлаждения.

Механические свойства стали изготовленных листов определяли на изготовленных из них поперечных образцах. Испытания на статическое растяжение проводили на полнотолщинных образцах в соответствии с ASTM A370, испытания на ударный изгиб - на образцах с V-образным надрезом (KV2) в соответствии с ISO 148-1 при температурах минус 20 и минус 40°С, ИПГ - в соответствии с API RP 5L3 при температурах минус 10 и минус 30°С. Полученные значения механических свойств изготовленных листов приведены в таблице 4. Показано, что при производстве толстолистового проката по технологии, не соответствующей настоящему изобретению, не достигается заявленный технический результат, в частности, при производстве по режиму №1-6 - по требуемому количеству вязкой составляющей в изломе образцов при ИПГ при отрицательных температурах, по режиму №1-7 - по временному сопротивлению разрыву, по режиму №2-2 - по временному сопротивлению разрыву и отношению предела текучести к временному сопротивлению разрыву, по режиму №4-1 (технологические параметры которого соответствовали способу-прототипу) - по временному сопротивлению разрыву и количеству вязкой составляющей в изломе образцов при ИПГ при отрицательных температурах. При этом результаты испытаний листов, изготовленных в соответствии с настоящим изобретением, показывают достижение заявленного технического результата.

Применение предложенных в настоящем изобретении параметров производства толстолистового проката при его изготовлении из заготовки, выполненной из стали заявленного химического состава, позволяет целенаправленно управлять формированием структуры стали проката и обеспечить высокий комплекс его свойств, соответствующих требуемой категории прочности, при необходимой хладостойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393239C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ НА РЕВЕРСИВНОМ СТАНЕ | 2018 |

|

RU2697301C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2011 |

|

RU2477323C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОГО ЛИСТА ИЗ МИКРОЛЕГИРОВАННЫХ СТАЛЕЙ | 2011 |

|

RU2460809C1 |

| Способ производства толстолистового проката с повышенной деформационной способностью (варианты) | 2019 |

|

RU2709071C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА КЛАССОВ ПРОЧНОСТИ К65, Х80, L555 ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2549023C1 |

| Способ производства толстолистового проката классов прочности K80, X100, L690 для изготовления электросварных труб магистральных трубопроводов | 2017 |

|

RU2635122C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА КЛАССОВ ПРОЧНОСТИ К52-К60, Х52-Х70, L360-L485 ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2548536C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2495142C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ТОЛСТОЛИСТОВОГО СТАЛЬНОГО ПРОКАТА НА РЕВЕРСИВНОМ СТАНЕ (ВАРИАНТЫ) | 2020 |

|

RU2745390C1 |

Изобретение относится к области металлургии, в частности к производству толстолистового проката толщиной до 45 мм. Для обеспечения высокого уровня механических свойств проката категории прочности Х65-Х70, количества вязкой составляющей при температуре от -10 до -30°С не менее 85% и величины поглощенной энергии при температуре от - 20 до - 40°С не менее 180 Дж осуществляют аустенизацию заготовки из стали, содержащей, мас.%: С 0,02÷0,08, Si 0,10÷0,35, Mn 1,10÷2,00, Cr 0,01÷0,30, Ni 0,01÷0,50, Cu 0,01÷0,30, Mo не более 0,10, Al 0,02÷0,05, Nb 0,02÷0,06, V 0,001÷0,060, Ti 0,005÷0,030, S не более 0,0030, P не более 0,015, N 0,001÷0,008, Fe и неизбежные примеси - остальное, причем содержание марганца соответствует соотношению  где Rm - временное сопротивление разрыву, Н/мм2, при этом температура аустенизации заготовки соответствует выражению

где Rm - временное сопротивление разрыву, Н/мм2, при этом температура аустенизации заготовки соответствует выражению  после чего осуществляют черновую прокатку заготовки с последующей выдержкой подката, чистовую прокатку при температуре начала, соответствующей

после чего осуществляют черновую прокатку заготовки с последующей выдержкой подката, чистовую прокатку при температуре начала, соответствующей  и конца при температуре получаемого листа, (ТКП±25)°С, при этом ТКП=(Ае3-0,031⋅h2+0,411⋅h-38), затем охлаждение полученного листа в установке контролируемого охлаждения со скоростью охлаждения 10,0÷25,0°С/с до 200÷550°С и последующее охлаждение листа отдельно или в стопе на воздухе. 2 з.п. ф-лы, 4 табл.

и конца при температуре получаемого листа, (ТКП±25)°С, при этом ТКП=(Ае3-0,031⋅h2+0,411⋅h-38), затем охлаждение полученного листа в установке контролируемого охлаждения со скоростью охлаждения 10,0÷25,0°С/с до 200÷550°С и последующее охлаждение листа отдельно или в стопе на воздухе. 2 з.п. ф-лы, 4 табл.

1. Способ производства толстолистового проката, включающий

аустенизацию заготовки, выполненной из стали с содержанием элементов в мас.%: углерод 0,02÷0,08, кремний 0,10÷0,35, марганец 1,10÷2,00, хром 0,01÷0,30, никель 0,01÷0,50, медь 0,01÷0,30, молибден не более 0,10, алюминий 0,02÷0,05, ниобий 0,02÷0,06, ванадий 0,001÷0,060, титан 0,005÷0,030, сера не более 0,0030, фосфор не более 0,015, азот 0,001÷0,008, железо и неизбежные примеси - остальное, причем содержание марганца соответствует соотношению  где символы химических элементов Mn, С обозначают их содержание в стали в мас.%, Rm - необходимое минимальное значение временного сопротивления разрыву стали изготавливаемого проката в Н/мм2, при этом температура аустенизации заготовки соответствует выражению

где символы химических элементов Mn, С обозначают их содержание в стали в мас.%, Rm - необходимое минимальное значение временного сопротивления разрыву стали изготавливаемого проката в Н/мм2, при этом температура аустенизации заготовки соответствует выражению  где ТН - температура аустенизации заготовки в °С, символы химических элементов С, Mn, Ti, N, Nb обозначают их содержание в стали в мас.%, из которой выполнена заготовка,

где ТН - температура аустенизации заготовки в °С, символы химических элементов С, Mn, Ti, N, Nb обозначают их содержание в стали в мас.%, из которой выполнена заготовка,

черновую прокатку упомянутой заготовки с последующей выдержкой полученного подката перед его чистовой прокаткой,

чистовую прокатку упомянутого подката, причем начинают ее при температуре подката, соответствующей  а заканчивают ее при температуре полученного листа, соответствующей (ТКП±25)°С, при этом ТКП=(Ae3-0,031⋅h2+0,411-h⋅38), где Ае3 - температура начала ферритного превращения в стали, из которой выполнена упомянутая заготовка, определенная для стабильных условий, в °С, h - номинальная толщина изготавливаемого листа в мм,

а заканчивают ее при температуре полученного листа, соответствующей (ТКП±25)°С, при этом ТКП=(Ae3-0,031⋅h2+0,411-h⋅38), где Ае3 - температура начала ферритного превращения в стали, из которой выполнена упомянутая заготовка, определенная для стабильных условий, в °С, h - номинальная толщина изготавливаемого листа в мм,

охлаждение полученного листа в установке контролируемого охлаждения со скоростью охлаждения 10,0÷25,0°С/с до температуры 200÷550°С и последующее охлаждение листа отдельно или после его укладки в стопу на воздухе.

2. Способ по п. 1, в котором в случае, если  где h, b, l - номинальные значения соответственно толщины, ширины и длины изготавливаемого листа в мм, n - количество готовых листов в упомянутом полученном листе, то чистовую прокатку упомянутого подката осуществляют в две стадии.

где h, b, l - номинальные значения соответственно толщины, ширины и длины изготавливаемого листа в мм, n - количество готовых листов в упомянутом полученном листе, то чистовую прокатку упомянутого подката осуществляют в две стадии.

3. Способ по п. 1 или 2, в котором лист охлаждают в установке контролируемого охлаждения до температуры, соответствующей выражению

Тко=(730-3⋅h-10⋅C-7⋅Mn-7⋅(Cr+Ni+Cu)-7⋅CR)⋅k±50, где Тко -температура листа в конце его охлаждения в установке контролируемого охлаждения в °С, h - номинальная толщина изготавливаемого листа в мм, символы химических элементов С, Mn, Cr, Ni, Cu обозначают их содержание в стали в мас.%, из которой выполнена упомянутая заготовка, CR - скорость охлаждения листа в установке контролируемого охлаждения в °С/с, k - коэффициент, определяемый по выражению k=32⋅R2 -50⋅R+20, где R - целевое значение отношения предела текучести к временному сопротивлению разрыву стали изготавливаемого листа.

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА КЛАССОВ ПРОЧНОСТИ К65, Х80, L555 ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2549023C1 |

| Способ производства толстолистового проката классов прочности K80, X100, L690 для изготовления электросварных труб магистральных трубопроводов | 2017 |

|

RU2635122C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2495142C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ ТРУБНОЙ СТАЛИ | 2015 |

|

RU2583973C1 |

| EP 3246427 B1, 12.12.2018. | |||

Авторы

Даты

2020-01-16—Публикация

2019-10-11—Подача