Изобретение относится к машиностроению и может быть применено при установке различных подшипников (скольжения или качения), а также направляющих (например, в станкостроении), что позволяет при его использовании очень быстро и многократно устранять появляющийся износ соответствующей пары трения (втулки, вкладыша, кольца, направляющей и др.), обеспечивая долговечность работы узла трения.

Известны различные конструкции подшипниковых устройств и направляющих качения или скольжения. Например, подшипниковый узел (патент РФ №2067230, опубл. 27.09.1996, кл. F16C 35/00); способ повышения долговечности подшипникового узла при изменении направления вектора нагрузки (патент РФ №2464459, опубл. 20.10.2012, кл. F16C 41/02, F16C 33/58, F16C 35/06); устройство для повышения долговечности подшипникового узла (патент РФ №2386870, опубл. 20.04.2010, кл. F16C 33/58, F16C 35/06); способ восстановления посадочных мест подшипников качения (патент РФ №2296660, опубл. 10.04.2007, МПК B23P 6/00); способ восстановления втулок-вкладышей подшипников скольжения (патент РФ №2025246, опубл. 30.12.1994, кл. В23Р 6/00); способ восстановления буксовых направляющих боковых рам тележки (патент РФ №2294275, опубл. 27.02.2007, МПК B23P 6/00, B61P 5/32) и др.

Известны также многочисленные попытки восстановления поверхностей трения, например новой восстановительной добавкой к пластичной смазке (патент 2432386, бюл. №30, 2011 г.) и ремонтно-восстановительной присадкой к смазочным материалам (патент 2439133, бюл. №01, 2012 г.); восстановление изношенной геометрии поверхности трения металлической детали (патент РФ №2377340, МПК C23C 26/00, B23P 6/00, опубл. 27.12.2009); способ восстановления деталей пар трения интегральных рулевых механизмов с гидроусилителем руля (патент РФ №2476300) и др.

Однако все перечисленные разработки лишь частично решают проблему с помощью сложных конструктивных или технологических решений (способов или устройств). Как правило, приходится осуществлять полную разборку сопряжения, очищать, промывать и сушить поверхности трения, намазывать, напылять или иным способом наносить восстанавливающие элементы или среды, обрабатывать на специализированном оборудовании подготовленные к восстановлению и/или отремонтированные поверхности, что трудоемко и занимает длительное время. Кроме того, далеко не всегда вообще возможен ремонт изношенных пар трения (вкладышей или втулок подшипников скольжения, колец или дорожек подшипников качения, направляющих станков и других подобных пар трения).

Пожалуй наиболее близким к заявленному техническому решению является патент с названием «Способ ремонта подшипника скольжения роторной машины» №2269686 (13) C1, MПК F16C 33/14 (2006.01), опубл. 2006.02.10 (прототип). Суть способа состоит в необходимости выемки состоящего из двух половин подшипника из корпуса роторной машины, удаление изношенного антифрикционного слоя, последующую сборку и установку корпуса подшипника в корпус роторной машины, отличающийся тем, что при удалении антифрикционного слоя корпус подшипника механически обрабатывают по внутреннему диаметру, выдерживая нужный диаметральный размер. В каждую половинку корпуса подшипника вкладывают по ремонтному вкладышу, затем обрабатывают внутреннюю поверхность подшипника в сборе, обеспечивая радиальный зазор с учетом износа мест установки подшипника на валу. Этот способ, как и подобные иные способы устранения износа направляющих, например станков, нетехнологичный и весьма трудоемкий.

Поэтому целью (задачей) предлагаемого технического решения по восстановлению подшипников скольжения и направляющих является максимальное ускорение процесса многократного устранения образовавшегося у них износа на поверхностях трения, что обеспечит далее высокую долговечность и надежность работы этих узлов.

Технический результат и поставленная задача решаются без известных способов полной разборки сопряжения, очистки, обмывки, сушки, напыления, нанесения любого покрытия, обработки восстанавливаемых поверхностей, без введения специальных смазочных и иных композиций в зону трения. Это достигается путем использования одиночной закрепляемой в блоках/катушках ленты/пленки из материала, отвечающего в конкретной паре трения требуемым трибологическим характеристикам, либо из двух лент/пленок, концы которых закреплены в соответствующих блоках/катушках с наличием нового неизношенного материала, а также блока/катушки для поэтапного принятия изношенной части такого материала. В общем случае блоки могут представлять собой, например барабаны или иные устройства для намотки и закрепления износостойких лент/пленок.

Перечень фигур

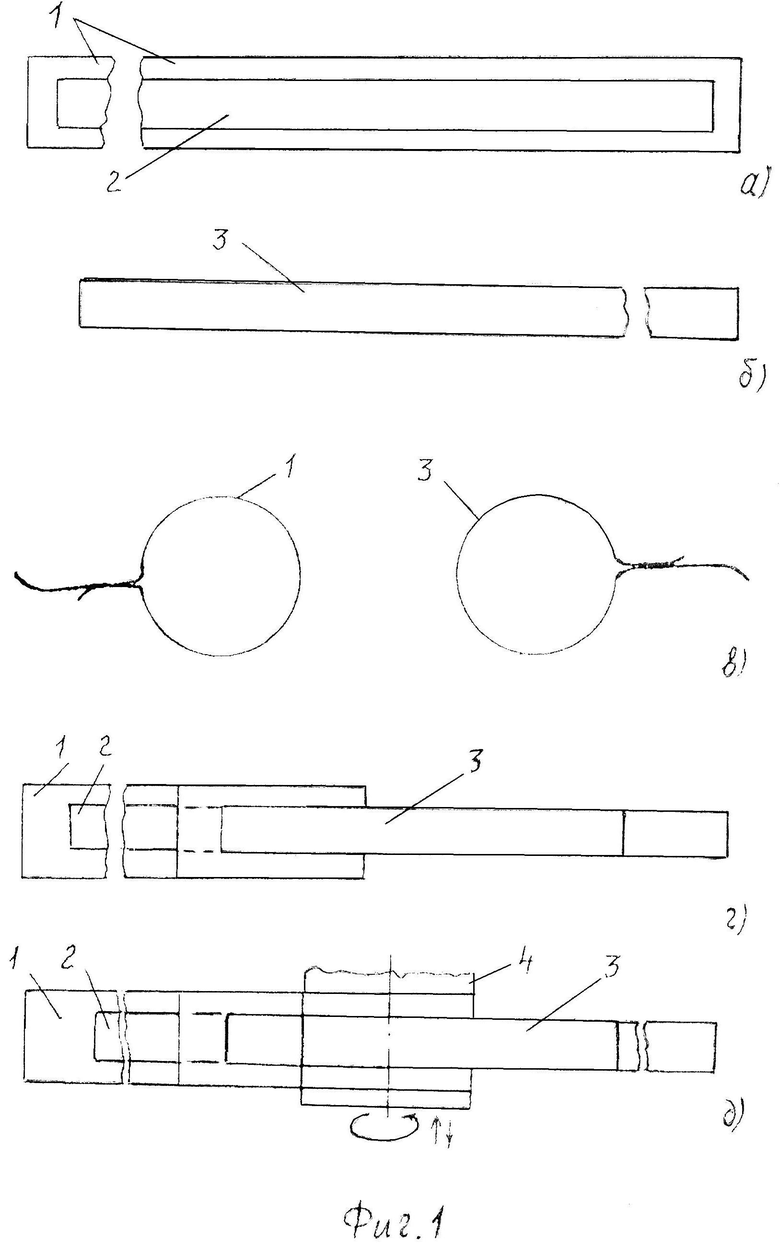

Фиг.1 - фрагменты заявленного устройства: а - лента/пленка 1 со сквозным пазом 2; б - лента/пленка 3; в - две ленты/пленки 1 и 3, предназначенные для сборки друг с другом, одна из которых, например, 1 - левая, с пазом 2; г - собранные вместе две ленты/пленки 1 и 3; д - вариант общей сборки двух лент/пленок с установкой их, например, на валу 4 (или цапфе).

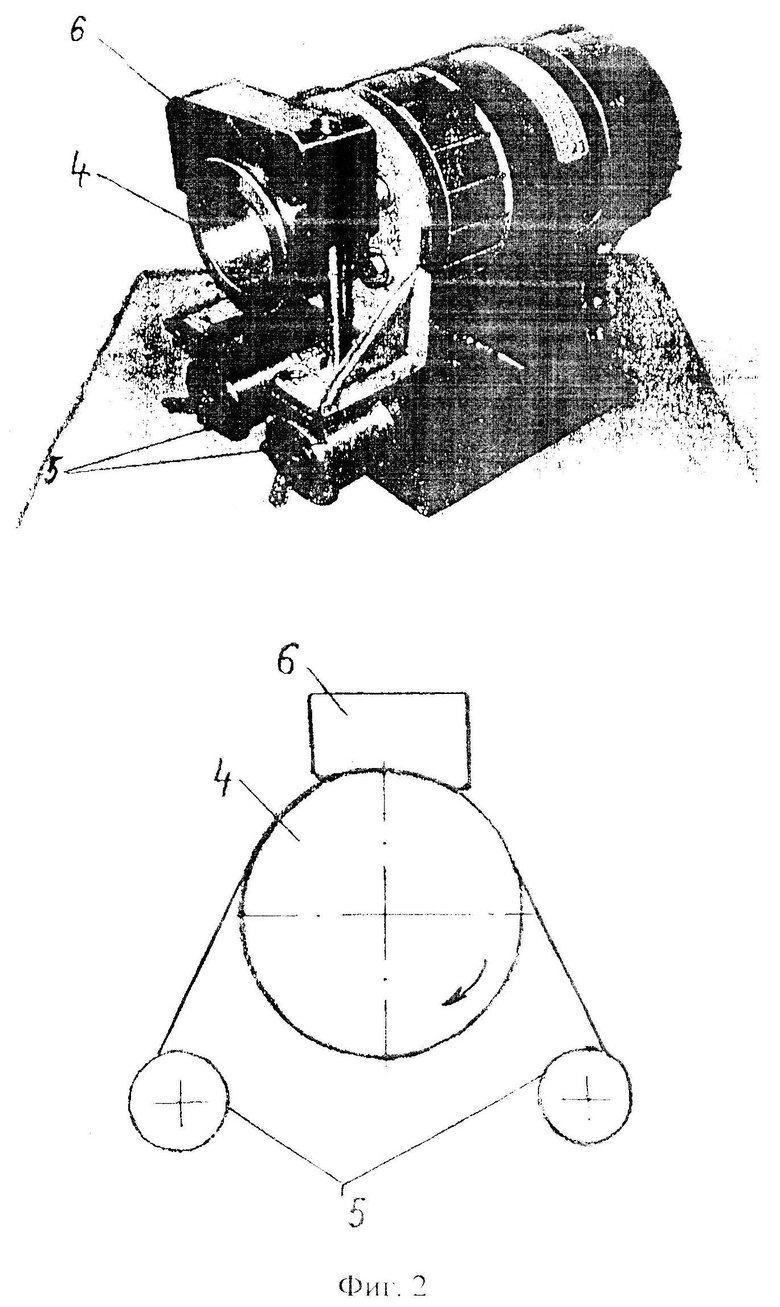

Фиг.2 - физическая модель и схема с двумя блоками/катушками 5 для монтажа и фиксации ленты/пленки как износостойкого материала между вкладышем 6 подшипника скольжения и движущимся валом 4 (или перемещающейся цапфой).

Опишем статические ситуации предложенного устройства для разных пар трения.

Вариант №1 - охват до 360° износостойкой лентой/пленкой 1 вала 4 (или цапфы), который может вращаться, перемещаться или вращаться и возвратно-поступательно перемещаться во втулке, что соответствует подшипнику скольжения. Для этого используем две ленты/пленки 1 и 3. Первая 1 (Фиг.1,а) со сквозным пазом 2 охватывает вал 4 (или цапфу) по всему диаметру, а вторая сплошная лента/пленка 3 (Фиг.1,б), при этом вставленная в паз 2 первой ленты/пленки, аналогично охватывает весь диаметр вала/цапфы 4, образуя общую износостойкую прослойку между валом/цапфой и втулкой, являющихся в целом подшипником скольжения. Кроме того, все концы первой и второй лепт/пленок неподвижно зафиксированы в своих блоках/катушках 5.

Вариант №2 - охват износостойкой лентой/пленкой 3 вала 4 (или цапфы) на угол, который значительно меньше 360°, как это имеет место для пары трения скольжения, когда используется пара вкладыш-вал/цапфа (6-4). В этом случае износостойкая лента/пленка 3 по типу Фиг.1,б просто размещена между вкладышем 6 и валом/цапфой 4, а ее концы зафиксированы в двух блоках/катушках 5.

Вариант №3 относится к применению износостойкой ленты/пленки 3, например, для направляющих станка, концы которой аналогично закреплены в двух блоках/катушках 5. При плоском расположении направляющих схема получается с таким же расположением износостойкой ленты/пленки 3, но при этом блоки/катушки 5, крепящие ее, как правило, располагаются в той же плоскости, что и направляющие (отдельно на фигуре не показано в силу тривиальности позиции, но в динамике сделано соответствующее описание работы устройства в этом положении).

В статике (до начала эксплуатации) в зависимости от конструкции подвижного сопряжения возможны следующие ситуации.

1. Если имеет место вкладыш 6 подшипника скольжения, опирающийся на вал/цапфу 4, которые могут в работе вращаться, перемещаться или одновременно вращаться и перемещаться, то между корпусом вкладыша и валом в месте их взаимного контакта предварительно до окончательной сборки протягивается лента/пленка 3 из износостойкого материала. Один ее конец вытягивается на нужную длину из первой катушки/блока 5 с новым неизношенным материалом и закрепляется другим концом во втором блоке (или в катушке). После этого первый блок также фиксируется, чтобы не вращался на своей оси, а лента/пленка не могла бы самопроизвольно сматываться или слабнуть. Аналогично выглядит ситуация, когда вкладыш 6 подшипника скольжения конструктивно находится либо снизу вала 4, или сбоку.

2. Если имеет место подшипник скольжения, изготовленный в виде втулки, надеваемой на цапфу или на часть вращающегося вала 4, то статическое исходное состояние сопряжения аналогично предполагает подобное закрепление концов двух лент/пленок 1 и 3, предварительно вложенных в отверстие втулки. При этом концы лент/пленок выведены через сделанные сквозные прорези/пазы втулки наружу, где и крепятся в своих блоках/катушках 5.

3. Статика для линейной плоской поверхности (как, например, направляющей в ряде станочного оборудования) предусматривает здесь расположение ленты/пленки 3 из износостойкого материала на самой направляющей с фиксацией концов материала по описанной выше схеме в блоках/катушках 5.

Работа предложенного устройства для быстрого и многократного восстановления подшипников скольжения и направляющих, получивших в эксплуатации нежелательный по величине износ, осуществляется следующим простым способом.

Для пары трения вкладыш-вал достаточно разъединить поверхности в зоне контакта, ослабить крепление ленты/пленки в блоках/катушках и протянуть ленту/пленку на вторую катушку путем ее вращения и, следовательно, наматывания на нее изношенной части материала. При этом в зону контакта вкладыш-вал попадет неизношенная часть ленты/пленки, сматываемая с первого блока или с первой катушки. Закрепив блоки/катушки 5 в нужном пространственном положении, вновь обеспечиваем контакт всех трех элементов конструкции - вкладыша 6 подшипника скольжения, ленты/пленки 3 и вала 4. Восстановленный узел трения готов к новой длительной работе в считанные секунды.

Для случая, когда подшипник скольжения выполнен в виде сопряжения втулка-вал, необходимо при появлении повышенного износа ослабить крепления лепт/пленок 1 и 3 на блоках (или на катушках) 5. Зачем намотать каждую изношенную часть материала на свой второй блок (или на катушку) до момента, пока вся неизношенная сматываемая с первой катушки (или блока) часть ленты/пленки не заполнит зону трения во втулке. После этого блоки/катушки следует зафиксировать, чтобы не вращались. При этом целиковая лента/пленка 3 (Фиг.1,б) должна быть введена в ленту/пленку 1, имеющую для этого паз 2 (Фиг.1,а), при этом обе должны одновременно плотно охватывать вал (или цапфу) 4. Наконец, приведем случай, когда парой трения является направляющая и деталь, которая по ней перемещается (например, задняя бабка токарного станка). Необходимо освободить крепление первоначально установленной ленты/пленки 3 в блоках/катушках 5, приподнять перемещающуюся по направляющей деталь (т.е. обезгрузить сопряжение), затем протянуть ленту/пленку 3 путем наматывания ее на второй блок/катушку. Когда изношенная часть материала будет полностью намотана и в зоне трения окажется неизношенная часть материала, тогда следует его зафиксировать в этом положении с помощью блоков/катушек 5 и после этого опустить на место заднюю бабку.

Вся эта процедура по восстановлению такой пары трения также будет в пределах минуты-двух.

Общим для приведенных случаев является и то, что пространственное расположение блоков/катушек для крепления ленты/пленки как и межосевые расстояния для них могут быть различными. Например, блоки/катушки могут находиться на одной прямой (для пар трения в виде направляющих), либо занимать иное пространственное фиксированное положение, изменяя угол охвата лентой/пленкой части вала/цапфы.

Полезность предложенного технического решения очевидна: ликвидированы типовые операции по устранению износа пар трения для подшипников скольжения и направляющих. Не требуется очищать, наплавлять узел трения, вносить в него смазочные и иные материалы и др. Достаточно немного обезгрузить сопряжение и протянуть ленту/пленку до вхождения ее неизношенной части в подвижное сопряжение, являющейся готовым трибологическим неизношенным материалом для конкретной пары трения, и зафиксировать эту позицию в блоках/катушках. Операция быстрая, многократно выполнимая и дешевая.

Разработанное и успешно апробированное устройство применимо и для дорожек подшипников качения, а также для иных пар трения (например, с коническим профилем поверхностей и пр.).

| название | год | авторы | номер документа |

|---|---|---|---|

| МАНЖЕТА РАЗРЕЗНАЯ ПОДЖИМНАЯ ВОЙНОВА | 2013 |

|

RU2531476C1 |

| ГИДРОДИНАМИЧЕСКИЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2010 |

|

RU2437004C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ С РЕГУЛЯРНЫМ МИКРОРЕЛЬЕФОМ | 2011 |

|

RU2475653C1 |

| ШЛИФОВАЛЬНО-АБРАЗИВНОЕ УСТРОЙСТВО | 2014 |

|

RU2572912C2 |

| ОРГАНИЧЕСКАЯ СМАЗКА | 2013 |

|

RU2514434C1 |

| УСТРОЙСТВО СБОРА ПРОДУКТОВ ИЗНОСА В ЖИДКОЙ СМАЗКЕ | 2015 |

|

RU2584758C1 |

| СПЕЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2543121C2 |

| КАТУШКА ДЛЯ НАМОТКИ | 2014 |

|

RU2561539C1 |

| НАТЯЖИТЕЛЬ ЦЕПИ | 2011 |

|

RU2480367C2 |

| УСТРОЙСТВО КОНТРОЛЯ АДГЕЗИИ ЖИДКИХ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2582157C1 |

Изобретение относится к области машиностроения и может быть использовано для устранения износа поверхностей пар трения, например подшипников скольжения типа вал-вкладыш или вал-втулка, либо направляющих, по которым перемещают заднюю бабку токарного станка. Предварительно до окончательной сборки узла пары трения между ее поверхностями в месте их взаимного контакта размещают износостойкий материал в виде ленты или пленки с требуемыми трибологическими свойствами с возможностью образования общей износостойкой прослойки, при этом ленту или пленку одним концом закрепляют в блоке или в катушке с изношенным материалом, а вторым концом жестко закрепляют во втором блоке или катушке для поэтапного принятия изношенной части упомянутого материала. Изобретение позволяет осуществлять ремонт или замену изношенных пар трения путем исключения технологических операций, например полной разборки, обмывки, сушки, наплавки, напыления, введения клеящего или смазочного материала в зону трения. 2 з.п. ф-лы, 2 ил.

1. Способ устранения износа поверхностей пар трения, отличающийся тем, что предварительно до окончательной сборки узла пары трения между ее поверхностями в месте их взаимного контакта размещают износостойкий материал в виде ленты или пленки с требуемыми трибологическими свойствами с возможностью образования общей износостойкой прослойки, при этом ленту или пленку одним концом закрепляют в блоке или в катушке с изношенным материалом, а вторым концом жестко закрепляют во втором блоке или катушке для поэтапного принятия изношенной части упомянутого материала.

2. Способ по п. 1, в котором в случае использования в качестве пары трения сопряжения вал-подшипник скольжения в виде вкладыша для изменения угла охвата упомянутой лентой или пленкой вала от минимального угла до 360° упомянутые блоки или катушки фиксируют в положениях с разным межосевым расстоянием между ними как в горизонтальном, так и в любом ином пространственном положении, причем в одной плоскости с упомянутой лентой или пленкой.

3. Способ по п. 1, в котором в качестве пары трения сопряжения втулка-вал используют ленту или пленку, выполненную из двух частей, одна часть - с пазом, а другая часть - в виде сплошной полосы, ширина которой соответствует ширине паза первой части, при этом концы обеих частей лент или пленок закрепляют в соответствующих блоках или катушках.

| СПОСОБ РЕМОНТА ПОДШИПНИКА СКОЛЬЖЕНИЯ РОТОРНОЙ МАШИНЫ | 2004 |

|

RU2269686C1 |

| RU 2010132326 А, 10.02.2012 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛОК-ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 1991 |

|

RU2025246C1 |

| Способ производства высококремнистых ферросплавов | 1982 |

|

SU1059018A1 |

Авторы

Даты

2015-04-20—Публикация

2013-04-24—Подача