Изобретение относятся к ремонту роторных машин, а именно к насосам, компрессорам и оборудованию, в котором используются подшипники скольжения.

В процессе работы роторной машины изнашиваются подшипники скольжения, включающие в себя корпус с антифрикционным баббитовым слоем (заливные вкладыши) на внутренней поверхности. Износ антифрикционного слоя подшипников влияет на работу всего насоса, а именно: возникает вибрация, дополнительные шумы, разрушаются уплотнения, что приводит к перетеканию рабочей жидкости, повышенному расходу смазки и понижению КПД машины.

Для устранения указанных недостатков выполняют ремонт подшипников скольжения. Для этого разбирают насос, вынимают подшипник скольжения, удаляют антифрикционный слой и выполняют перезаливку антифрикционного баббитового слоя [1].

В некоторых случаях, [2], [3], на рабочей поверхности подшипника скольжения видны различного рода незначительные дефекты. Устраняются они шабрением антифрикционного слоя. При невозможности устранения дефектов шабрением, производят ремонт подшипников путем удаления изношенного антифрикционного слоя и последующей перезаливкой баббитом марки Б-16 или Б 83. Для проведения такой операции необходимо изготовить приспособление, состоящее из отрезка стальной трубы, приваренной к пяте. Диаметр трубы должен быть меньше диаметра шейки вала на величину припуска под обработку заливки. Длина трубы также должна быть больше ширины подшипника на величину механической обработки.

При заливке, подшипник в сборе из двух половинок должен быть установлен на вертикально установленную трубу. Наружные стенки трубы и внутренние стенки корпуса подшипника должны быть равноудалены по всей окружности. Перса заливкой корпус подшипника и трубу подогревают. Внутреннюю поверхность корпуса предварительно лудят. При этом перегрев недопустим, так как может произойти коробление. Образовавшуюся щель между корпусом подшипника и пятой замазывают огнеупорной глиной, а в кольцевую щель между трубой и корпусом подшипника заливают расплавленный баббит. После остывания, корпус подшипника с залитым вкладышем механически обрабатывают, чаще всего на токарном станке. Обработку ведут по диаметру шейки вала с припуском под шабрение. После окончательной обработки залитый вкладыш в корпусе имеет антифрикционный слой, поверхность которого есть рабочая.

Указанные операции при ремонте подшипников скольжения, а именно: изготовление приспособления, нагрев его, лужение внутренней поверхности корпуса, заливка, механическая обработка и шабрение занимают много времени. К примеру, только на заливку подшипника диаметром 100 и длиной 125 мм необходимо 1,7 чел. - часов, а на шабрение его с припуском 0,25 мм применяется коэффициент 1,2 [4]. Большие затраты времени недопустимы при ремонте технологического силового оборудования, это ведет к простоям и удорожанию эксплуатации.

Для сокращения сроков и удешевления ремонта подшипников скольжения в роторных машинах необходимо разработать способ выполнения ремонта подшипника скольжения, при котором использовались бы ранее изготовленные ремонтные вкладыши, вместо заливных.

Для решения поставленной задачи предложен способ ремонта подшипника скольжения роторной машины, состоящего из двух половин, включающий выемку корпуса подшипника из корпуса роторной машины, удаление изношенного антифрикционного слоя, последующую оборку и установку подшипника в корпус.

В отличие от известных, при удалении антифрикционного слоя, подшипник механически обрабатывают по внутреннему диаметру, выдерживая диаметральный размер по условию Д=d+2(Δr+δ), где:

d - номинальный (по чертежу) диаметр вала в месте установки подшипника;

Δr - радиальный зазор в подшипнике;

δ - толщина тела вкладыша;

при этом, в каждую половинку корпуса подшипника вкладывают по ремонтному вкладышу, обеспечивая посадку сопрягаемых поверхностей в пределах Н7/m6-Н7/р6, после чего обрабатывают внутреннюю антифрикционную поверхность подшипника в сборе, обеспечивая радиальный зазор с учетом износа мест установки подшипника на валу.

Указанные отличительные признаки неразрывно связаны с техническим результатом:

- при удалении антифрикционного слоя, корпус подшипника механически обрабатывают по внутреннему диаметру, выдерживая диаметральный размер по условию Д=d+2(Δr+δ), где:

d - номинальный (по чертежу) диаметр вала в месте установки подшипника;

Δr - радиальный зазор в подшипнике;

δ - толщина тела вкладыша.

Механически удаляется антифрикционный слой, то есть срезается часть внутренней поверхности корпуса подшипника.

Таким обрезом, выдерживается необходимый диаметральный размер, в зависимости от номинального диаметра вала. Это значит, что механическая обработка проводится один раз, с выдерживанием размера, как для первого ремонта, так и для последующих ремонтов. При последующих ремонтах подшипника скольжения механическая обработка исключается.

Механическая обработка также проводится с учетом радиального зазора в подшипнике и толщины тела вкладыша, вследствие чего учтены все составляющие, которые влияют на величину диаметрального размера.

Указанная технологическая операция позволяет один раз снять металл под заранее изготовленные вкладыши. При последующих ремонтах проводится только замена вкладышей. Таким образом, сокращается время, как при первом ремонте - исключается много операций и тем более при последующих ремонтах;

- в каждую половинку корпуса подшипника вкладывают по ремонтному вкладышу. Это позволяет применить при ремонтах подшипников скольжения унифицированные вкладыши под данный размер валов и исключить заливку вкладышей;

- между сопрягаемыми поверхностями вкладыша и корпуса подшипника обеспечивается посадка в пределах H7/m6-Н7/р6. Это позволяет удерживать вкладыши в корпусе подшипника;

- обрабатывают внутренний антифрикционный слой подшипника в сборе, обеспечивая радиальный зазор с учетом износа вала. Таким образом, проводится подгонка вкладыша к месту установки подшипника на вал в каждом отдельном случае, с учетом износа вала.

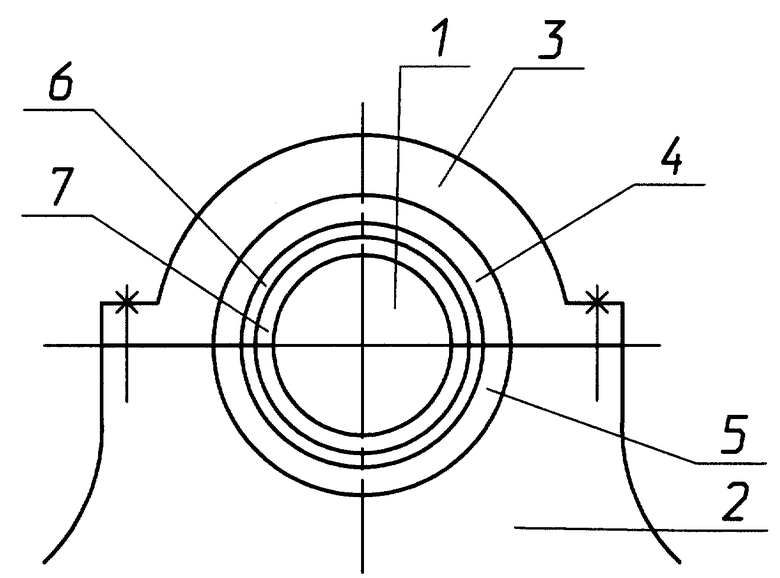

Изобретение поясняется чертежом.

На чертеже изображен подшипник скольжения с ремонтными вкладышами.

Подшипник установлен на валу 1, размещен в роторной машине 2 и закреплен крышкой 3. Подшипник скольжения включает верхнюю и нижнюю половинки 4 и, соответственно 5, корпуса. На внутренней поверхности верхней и нижней половинок 4, 5 корпуса расположен ремонтный вкладыш, состоящий из обоймы 6 и антифрикционного слоя 7, нанесенного на внутреннюю поверхность обоймы.

Выполнение ремонта подшипника скольжения роторной машины проводили следующим образом.

Отсоединяли крышку 3 роторной машины 2 и вынимали верхнюю половинку 4 корпуса подшипника. Нижнюю половинку корпуса 5 вынимали после удаления вала 1. Верхнюю и нижнюю половинки 4, 5 корпуса соединяли стяжными элементами (на чертеже не показано) и на токарном станке удаляли антифрикционный слой 7, совместно с удалением слоя металла корпуса. При этом выдерживали диаметральный размер обрабатываемой окружности, с учетом: номинального диаметра (d) вала в месте установки подшипника, толщины (δ) применяемых ремонтных вкладышей и радиального зазора (Δr) между антифрикционным слоем ремонтных вкладышей и валом насоса, после чего обе половинки 4, 5 корпуса рассоединяли, вкладывали в каждую половинку по ремонтному вкладышу, обеспечивая посадку в пределах Н7/m6-Н7/р6.

С учетом износа мест на валу, обрабатывали внутренний антифрикционный слой 7 подшипника в сборе, обеспечивая радиальный зазор. Далее устанавливали нижнюю половинку 5 корпуса подшипника в корпус роторной машины 2. В середину корпуса подшипника, на вкладыш, вкладывали вал, вторую верхнюю половинку 4 корпуса подшипника накладывали на вал 1 и закрывали крышкой 3.

Таким обрезом, вместо заливного антифрикционного слоя применили заранее изготовленные ремонтные вкладыши. Это сокращает время простоя при ремонте роторной машины.

Если же проводить последующие ремонты этой роторной машины, то выполнять удаление антифрикционного слоя совместно с металлом обеих половинок корпуса нет необходимости. Размер под ремонтные вкладыши уже выполнен. В этом случае еще больше экономится время на ремонт подшипников скольжения в роторных машинах.

Изобретение может широко применяться для ремонта оборудования с подшипниками скольжения с заливными вкладышами. Для его выполнения не требуется специального оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТРАНЕНИЯ ИЗНОСА ПОВЕРХНОСТЕЙ ПАР ТРЕНИЯ | 2013 |

|

RU2548539C2 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ВКЛАДЫШЕЙ ПОДШИПНИКОВ | 1991 |

|

RU2082579C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО СЛОЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2349415C2 |

| ПОДШИПНИК ГРЕБНОГО ВАЛА КРУПНОТОННАЖНЫХ МОРСКИХ СУДОВ | 2008 |

|

RU2385256C1 |

| СПОСОБ РЕМОНТА ПОДШИПНИКОВОГО УЗЛА КОЛЕНЧАТОГО ВАЛА ФОРСИРОВАННОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2011499C1 |

| РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ-(ВАРИАНТЫ) | 2012 |

|

RU2589882C2 |

| Комбинированный радиальный подшипник с широким диапазоном рабочих скоростей и нагрузок (варианты) | 2016 |

|

RU2649280C1 |

| Способ восстановления подшипников скольжения коленчатого вала | 1990 |

|

SU1754390A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННОГО СЛОЯ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2011 |

|

RU2480637C2 |

| Способ ремонта разъемного коренного подшипника скольжения коленчатого вала | 1982 |

|

SU1123827A1 |

Изобретение относится к области машиностроения, а именно к ремонту роторных машин, и может быть использовано в насосах, компрессорах и оборудовании, в котором используются подшипники скольжения. Способ ремонта подшипника скольжения роторной машины, состоящего из двух половин, включает выемку корпуса подшипника из корпуса роторной машины, удаление изношенного антифрикционного слоя, последующую сборку и установку корпуса подшипника в корпус роторной машины. При удалении антифрикционного слоя, корпус подшипника механически обрабатывают по внутреннему диаметру, при этом в каждую половинку корпуса подшипника вкладывают по ремонтному вкладышу, после чего обрабатывают внутреннюю антифрикционную поверхность подшипника в сборе, обеспечивая радиальный зазор с учетом износа мест установки подшипника на валу. Технический результат - сокращение сроков и удешевление ремонта подшипников скольжения в роторных машинах. 1 ил.

Способ ремонта подшипника скольжения роторной машины, состоящего из двух половин, включающий выемку корпуса подшипника из корпуса роторной машины, удаление изношенного антифрикционного слоя, последующую сборку и установку корпуса подшипника в корпус роторной машины, отличающийся тем, что при удалении антифрикционного слоя корпус подшипника механически обрабатывают по внутреннему диаметру, выдерживая диаметральный размер по условию

Д=d+2(Δr+δ),

где d - номинальный диаметр вала в месте установки подшипника;

Δr - радиальный зазор в подшипнике;

δ - толщина тела вкладыша,

при этом в каждую половинку корпуса подшипника вкладывают по ремонтному вкладышу, обеспечивая поездку сопрягаемых поверхностей в пределах H7/m6-Н7/р6, после чего обрабатывают внутреннюю антифрикционную поверхность подшипника в сборе, обеспечивая радиальный зазор с учетом износа мест установки подшипника на валу.

| КАРНАУХОВ В.А., "Монтаж, наладка и эксплуатация насосных установок", Киев, "Будивельник", 1976, стр.124 | |||

| Способ производства высококремнистых ферросплавов | 1982 |

|

SU1059018A1 |

| Способ ремонта вкладыша подшипника | 1984 |

|

SU1231296A1 |

Авторы

Даты

2006-02-10—Публикация

2004-06-04—Подача