Настоящее изобретение предназначено для авиационной и автомобильной промышленности, может быть использовано в электротехнике, в приборостроении, в производстве строительных материалов и товарах народного потребления.

В качестве аналога электрохимического способа получения окрашенного анодного оксидного покрытия (АОП) можно представить процесс, состоящий из нескольких этапов. Первым этапом является предварительная обработка поверхности алюминия путем последовательного погружения в раствор жесткого травления: NaOH - 40 г/л (ГОСТ 6-01-302-74), t=50°C, τ=180 с; затем в раствор мягкого травления: из смеси NaOH - 30 г/л; Na2CO3 - 30 г/л (ГОСТ 84-76); t=50°C; τ=180 с; промывка в теплой воде: t=50°C; промывка в холодной воде: t=25°C; осветление: HNO3 - 354 г/л (ГОСТ 4461-77); t - 23-25°C; τ=300 с; промывка в холодной воде: t=25°C.

Вторым этапом формируют оксидное покрытие при погружении предварительно обработанного алюминия или его сплавов в раствор серной кислоты с концентрацией от 100-200 г/л при воздействии анодного тока величиной 1 А/дм2 продолжительностью 1800 с. Третьим этапом полученное оксидное покрытие окрашивают путем погружения алюминия в раствор (г/л): NiSO4 - 20-30; MgSO4 - 15-30; (NH4)2SO4 - 20-30; H3BO3 - 20-30 при рН 4,5-5,0 и t=15-30°C, воздействуя в течение 30 с напряжением 10 В, затем в течение 60-660 с напряжением 15 В. Цвет покрытия зависит от длительности процесса. После электрохимического окрашивания проводят уплотнение поверхности путем выдерживания в течение 1800 с окрашенного алюминия в кипящей дистиллированной воде [1].

Недостатками данного способа являются ограниченная цветовая гамма, многостадийность процесса, высокие энергозатраты.

Известен электрохимический способ получения оксидного окрашенного покрытия на алюминии или его сплавах, в котором первым этапом получают оксидное покрытие, затем окрашивают ее погружением в раствор смеси солей меди, никеля, кобальта, олова, железа, серебра, кадмия, цинка, свинца или золота при температуре 15-30°C воздействием переменным током с частотой 50 Гц или импульсным током 0,3-1 А/дм2 и напряжением 8-50 В в течение 60-600 с. Окрашивание ведут при перемешивании раствора [2].

Недостатками способа является многостадийность процесса, что требует большого количества производственных площадей, увеличивает производственный цикл и в итоге приводит к возрастанию себестоимости конечной продукции.

Наиболее близким к предполагаемому изобретению является известный электрохимический способ получения оксидного окрашенного покрытия на алюминии или его сплавах, состоящего из процесса предварительной обработки в растворах травления и осветления алюминия или его сплавов, с последующим образованием оксидного покрытия и одновременным ее окрашиванием. Такое окрашенное покрытие получило название «Аноцвет» [3]. Процесс проводится погружением алюминия или его сплавов в кислотосодержащий раствор, состоящий из смеси 100 г/л сульфосалициловой кислоты, 30 г/л щавелевой кислоты, 3 г/л серной кислоты, при воздействии на алюминий или его сплавов током 1,5-3 А/дм2 с напряжением 60-75 В и продолжительностью 3600-7200 с. Затраты на электроэнергию составляют 90 Вт·ч. При таком окрашивании можно получить цвет от светло-золотистого до голубого и черного. Цвет в этом случае зависит также и от состава используемого сплава. Достоинствами способа является одностадийность и равномерность покрытия.

Недостатком является ограниченная цветовая гамма, длительность процесса, повышенные значения величины напряжения, что с экономической точки зрения невыгодно.

Задачей предлагаемого изобретения является разработка нового электрохимического способа получения оксидного окрашенного алюминия и его сплавов, который позволяет расширить цветовую гамму, сократить время проведения процесса и уменьшить энергозатраты, а также снизить стоимость конечного продукта.

Поставленная задача решается тем, что в электрохимическом способе получения оксидного окрашенного покрытия на алюминии и его сплавах, включающем предварительную обработку алюминия или его сплавов растворами травления и осветления, последующее погружение в кислотосодержащий раствор под воздействием электрического тока. В качестве кислотосодержащего раствора используют смесь серной кислоты и ее солей различных металлов. В качестве электрического тока воздействия используют реверсивный ток при начальной плотностью тока 10 мА/см2 с количеством электричества в анодном Qa и в катодном Qк циклах от 0,001 до 18 Кл, причем Qa≥Qк, при общем времени воздействия 900-1800 с.

Способ позволяет за счет соотношения количества электричества при анодном и катодном циклах регулировать потенциал восстановления катионов металлов до различной степени валентности и содержание их в АОП, что позволяет регулировать цветовую гамму и насыщенность цвета. Произведение силы тока на продолжительность цикла в анодном цикле и в катодном цикле с учетом общей продолжительности времени формирования покрытия позволяет рассчитать общее количество электричества и в катодных и в анодных циклах, а также их соотношение. Следовательно, количество электричества, сообщаемое алюминию при анодном и катодном циклах, определяется как:

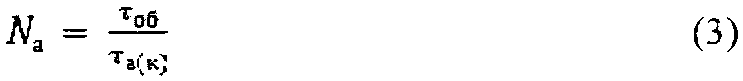

где Qa, Qк - общее количество электричества, сообщаемое электроду в анодном и катодном циклах за все время электролиза, Кл; Ia, Iк - сила анодного и катодного токов, А; τа, τк - продолжительность анодного и катодного циклов, с; Na, Nк - число анодных и катодных циклов, которое определяется как отношение общего времени электролиза на продолжительность анодного (катодного) цикла, то есть:

где τоб - общее время процесса, с.

Пример 1. Алюминий или его сплавы проходят предварительную обработку путем последовательного погружения в растворы травления и осветления. Следующим действием погружают алюминий или его сплавы в раствор состава (H2SO4 - 5 г/л, CuSO4 - 24 г/л, MgSCO4 - 15 г/л) и воздействуют реверсивным током с плотностью тока не менее 10 мА/см2 с количеством электричества от 0,001 до 18 Кл и продолжительностью 900-1800 с. В завершении процесса алюминий промывают и сушат.

Пример 2. Способ осуществляется по примеру 1, общее время процесса 900 с, сообщая алюминию в анодном цикле количество электричества 18 Кл, в катодном 0,001 Кл. Затраты на электроэнергию составляют 0,08 Вт·ч. При этом получаются равномерные покрытия черного цвета.

Пример 3. Способ осуществляется по примеру 1, общее время процесса 1350 с, сообщая алюминию или его сплавам в анодном цикле количество электричества 13,5 Кл, в катодном 0,0027 Кл. Затраты на электроэнергию составляют 0,089 Вт·ч. При этом получаются равномерные покрытия темно-коричневого цвета.

Пример 4. Способ осуществляется по примеру 1, общее время процесса 1800 сек, сообщая алюминию или его сплавам в анодном цикле количество электричества 18 Кл, в катодном 0,0036 Кл. Затраты на электроэнергию составляют 0,119 Вт·ч. При этом получаются равномерные покрытия серого цвета.

Наиболее эффективно вести процесс при продолжительности 900 с, так как использование меньшего времени, например 840 с, ведет к неравномерному распределению цвета по поверхности, а превышение времени процесса более 1800 с, приведет к сильному растворению алюминия или его сплавов.

Пример 5. Способ осуществляется по примеру 2, сообщая алюминию или его сплавам в анодном цикле количество электричества 9 Кл, в катодном 0,18 Кл. Затраты на электроэнергию составляют 0,056 Вт·ч. При этом получаются равномерные покрытия коричневого цвета.

Пример 6. Способ осуществляется по примеру 2, сообщая алюминию или его сплавам в анодном цикле количество электричества 9 Кл, в катодном 9 Кл. Затраты на электроэнергию составляют 0,053 Вт·ч. При этом получаются равномерные покрытия розового цвета.

Пример 7. Способ осуществляется по примеру 2, сообщая алюминию или его сплавам в анодном цикле количество электричества 18 Кл, в катодном 18 Кл. Затраты на электроэнергию составляют 0,08 Вт·ч. При этом получаются равномерные покрытия серого цвета.

Таким образом, подача анодного и катодного токов позволяет проводить «послойное» окрашивание алюминия или его сплавов и возможность врастания красящих катионов в объем оксидной пленки, а также значительно расширяет диапазон цветовой гаммы получаемых покрытий за счет образования различных соединений. Обработка реверсивным режимом ведется в регулируемом режиме.

Представленный способ по сравнению с прототипом позволяет управлять процессом окрашивания алюминия или его сплавов, регулировать цветовую гамму получаемых покрытий, уменьшить производственные площади за счет сокращения стадий процесса, количество промывной воды, общее время обработки изделий, снизить энергопотребление, а это, в свою очередь, ведет к снижению себестоимости конечной продукции.

Используемые источники информации

1. Оксидные и фосфатные покрытия металлов / Под ред. П.М. Вячеславова. - 5-е изд., перераб и доп. - Л.: Машиностроение, 1985. - 95 с.

2. Стрельцов Е.А. Катодное восстановление ионов металлов на поверхности анодированного алюминия / Е.А. Стрельцов, Г.Л. Щукин, В.П. Савенко // Защита металлов. - 1985. - №3. - с.467-469.

3. Савельева Е.А. Проблемы теории и технологии функционального анодирования сплавов алюминия: конспект лекций / Е.А. Савельева. - Саратов, 1998. - 64 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗНОЦВЕТНОГО ОКРАШИВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1993 |

|

RU2072000C1 |

| Способ окрашивания изделий изАлюМиНия и ЕгО СплАВОВ | 1978 |

|

SU802409A1 |

| СПОСОБ МНОГОЦВЕТНОГО ОКРАШИВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1990 |

|

RU2061106C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ОКРАШИВАНИЯ АНОДИРОВАННОГО АЛЮМИНИЯ ПОД ДЕЙСТВИЕМ ТОКА ПЕРЕМЕННОЙ ПОЛЯРНОСТИ (ВАРИАНТЫ) | 2011 |

|

RU2467096C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЦВЕТНОГО ДЕКОРАТИВНОГО ПОКРЫТИЯ С ПОМОЩЬЮ АНОДИРОВАНИЯ | 2015 |

|

RU2620801C1 |

| КЕРАМИЧЕСКОЕ ПОКРЫТИЕ, ПОДОШВА УТЮГА И СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2000 |

|

RU2213166C2 |

| СПОСОБ ОДНОТОННОГО ОКРАШИВАНИЯ УЧАСТКА(ОВ) ИЗДЕЛИЯ(ИЙ) ИЗ СПЛАВОВ ТИТАНА, ТАНТАЛА, ЦИРКОНИЯ, НИОБИЯ, ГАФНИЯ, ВОЛЬФРАМА | 2022 |

|

RU2803631C1 |

| Способ повышения коррозионной стойкости листового анодированного алюминия, предназначенного для лазерной гравировки | 2024 |

|

RU2821966C1 |

| СПОСОБ ОДНОТОННОГО ОКРАШИВАНИЯ ИЗДЕЛИЯ (ИЙ) ИЗ СПЛАВОВ ТИТАНА, ТАНТАЛА, НИОБИЯ, ГАФНИЯ, ВОЛЬФРАМА | 2022 |

|

RU2803630C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ ГАЛЬВАНОПОКРЫТИЙ | 1993 |

|

RU2082837C1 |

Изобретение относится к области гальванотехники и может быть использовано в авиационной и автомобильной промышленности, в электротехнике, в приборостроении, в производстве строительных материалов и товаров народного потребления. Способ включает предварительную обработку алюминия или его сплавов растворами травления и осветления, последующее погружение в кислотосодержащий раствор под воздействием электрического тока, причем в качестве кислотосодержащего раствора используют смесь серной кислоты и ее солей различных металлов, при этом воздействуют реверсивным током с начальной плотностью тока 10 мА/см2 и количеством электричества в анодном Qa и катодном Qк циклах от 0,001 до 18,0 Кл при общем времени воздействия 900-1800 с, причем Qa≥Qк. Способ позволяет управлять процессом окрашивания, регулировать цветовую гамму получаемых покрытий, уменьшить производственные площади за счет сокращения стадий процесса, количество промывной воды, общее время обработки изделий и снизить энергопотребление.

Способ электрохимического получения оксидного окрашенного покрытия на алюминии и его сплавах, включающий предварительную обработку алюминия или его сплавов растворами травления и осветления, последующее погружение в кислотосодержащий раствор под воздействием электрического тока, отличающийся тем, что в качестве кислотосодержащего раствора используют смесь серной кислоты и ее солей различных металлов, при этом воздействуют реверсивным током с начальной плотностью тока 10 мА/см2 и количеством электричества в анодном Qa и катодном Qк циклах от 0,001 до 18,0 Кл при общем времени воздействия 900-1800 с, причем Qa≥Qк.

| US 4115212 A, 19.09.1978 | |||

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ НА НЕЕ ПОКРЫТИЯ ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ | 1995 |

|

RU2109854C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ КАТАЛИТИЧЕСКИ АКТИВНЫХ СЛОЕВ НА ПОВЕРХНОСТИ, ВЫПОЛНЕННОЙ ИЗ ВЕНТИЛЬНОГО МЕТАЛЛА ИЛИ ЕГО СПЛАВА | 2012 |

|

RU2500474C1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2015-04-20—Публикация

2013-12-18—Подача