Изобретение относится к технологии использования в процессе анодирования силикатных растворов для повышения коррозионной стойкости алюминия, предназначенного для обработки лазерным излучением.

В связи с пористой структурой пленок, полученных на алюминии методом анодного оксидирования, антикоррозионные свойства покрытий не отвечают всем требованиям защиты от коррозии. В целях повышения коррозионной стойкости в технологический процесс встроена операция по уплотнению (наполнению) анодной пленки, которая значительно повышает коррозионную стойкость покрытия.

Существует несколько способов уплотнения анодных покрытий на алюминии. Наполнение в кипящем конденсате или на пару. Метод является широко распространенным в связи с простотой эксплуатации и содержанием гальванических ванн данного состава, но он не является эффективным. Коррозионные свойства покрытий, при данном способе ниже по сравнению с другими способами. Растворы, применяемые при уплотнении пленок, имеющие в своем составе двухромовый калий или двухромовый натрий, являются более эффективными, однако они неэкологичны, и применение их для наполнения декоративных (цветных) покрытий не представляется возможным. Составы с содержанием солей никеля и кобальта сложны и требовательны в эксплуатации и являются более экономически затратными по сравнению с методами выше (Верник С., Пиннер Р. Химическая и электрохимическая обработка алюминия и его сплавов. Государственное союзное издательство судостроительной промышленности. 1960.- 389 с.).

Известен способ уплотнения анодно-окисного покрытия на деталях из алюминия и его сплавов (патент RU2383663, МПК C25D 11/12, C25D 11/20, опубл. 10.03.2010) согласно которому анодное оксидирование проводится в 20% растворе серной кислоты при температуре 18-19°С и плотности тока 1 А/дм2, а дальнейшее уплотнение анодной пленки проводят катодным способом, в водном электролите, содержащем сернокислый магний 5-20 г/л, хлорное железо 0,1-0,3 г/л, аммоний уксуснокислый 0,001-0,1 г/л. Обработку проводят на катоде при плотности постоянного тока 0,1-0,2 А/дм2, напряжении 6-7 В в течение 3-5 мин и температуре 18-22°С.

Основным недостатком данного метода является то, что покрытие является неподходящим для нанесения цветных и декоративных покрытий.

Известен способ уплотнения анодно-окисных пленок на алюминии и его сплавов (патент RU2061801, МПК C25D 11/18, C25D 11/18, опубл. 10.06.1996), который включает в себя применение раствора, содержащего никель сернокислый, кобальт сернокислый и аммоний фтористый кислый при следующем соотношении компонентов, г: Никель сернокислый 1:3 Кобальт сернокислый 1:3 Аммоний фтористый кислый 1:3. Раствор готовят простым смешением компонентов на водопроводной воде. Процесс уплотнения ведут при температуре 10-30°С, рН рабочего раствора 5,0-7,0. Время наполнения 1-2 мин на 1 мкм толщины покрытия.

Основным недостатком данного метода является то, что применяемые компоненты являются неэкологичными и отработанные растворы ванн уплотнения и промывки требуют особенно тщательной нейтрализации с использованием очистных сооружений.

Наиболее близким аналогом является способ уплотнения анодных оксидных покрытия на алюминии и его сплавах (патент RU2073752, МПК C25D 11/18, C25D 11/28, опубл. 20.00.1997), согласно которому уплотнение анодных оксидных покрытий производят с использованием кремнийорганических соединений с последующей термообработкой. Детали с покрытием прогревают в шкафу при температуре 300-400°C в течение 2-2,5 ч, охлаждают на воздухе до комнатной температуры и затем погружают в раствор метилгидридсилазана 10 г/л и гексана 100 г/л на 5-10 мин; после чего образцы подвергают термообработке при температуре 300-500°C в течение 1- 2,5 ч.

Основным недостатком данного метода является то, что он не применим для получения цветных, декоративных покрытий, а также подразумевает использование дополнительного оборудования с высоким энергопотреблением.

Задачей изобретения является разработка экспериментальной технологии повышения коррозионной стойкости листового анодированного алюминия путем подбора параметров технологического процесса и способа уплотнения анодно-окисного покрытия.

Техническим результатом предлагаемого решения является повышение коррозионной стойкости листового анодированного алюминия, предназначенного для лазерной гравировки, при сохранении наилучших декоративных свойств и с применением экологически безопасных веществ.

Технический результат достигается за счет того, что в способе повышения коррозионной стойкости листового анодированного алюминия, предназначенного для лазерной гравировки, характеризующемся тем, что изделие подвергают анодному оксидированию при постоянном токе в сернокислотном электролите с концентрацией серной кислоты 180-200 г/л при постоянной температуре, после анодного оксидирования проводят наполнение пленки в растворах красителей, а затем уплотнение анодного покрытия путем обработки кремнийсодержащим соединением, плотность тока при анодировании сплавов алюминия составляет 1,6-1,8 А/дм2, а продолжительность анодирования при данных параметрах составляет 65-75 минут, при этом уплотнение анодной пленки производят в два этапа, на первом этапе производят уплотнение в горячей воде с температурой 90-95°C, на втором этапе производят уплотнение в растворе силиката натрия при температуре 95-100°C с концентрацией 8-15 %, причем общее время уплотнения составляет 20 минут.

Реализация способа характеризуется следующими чертежами:

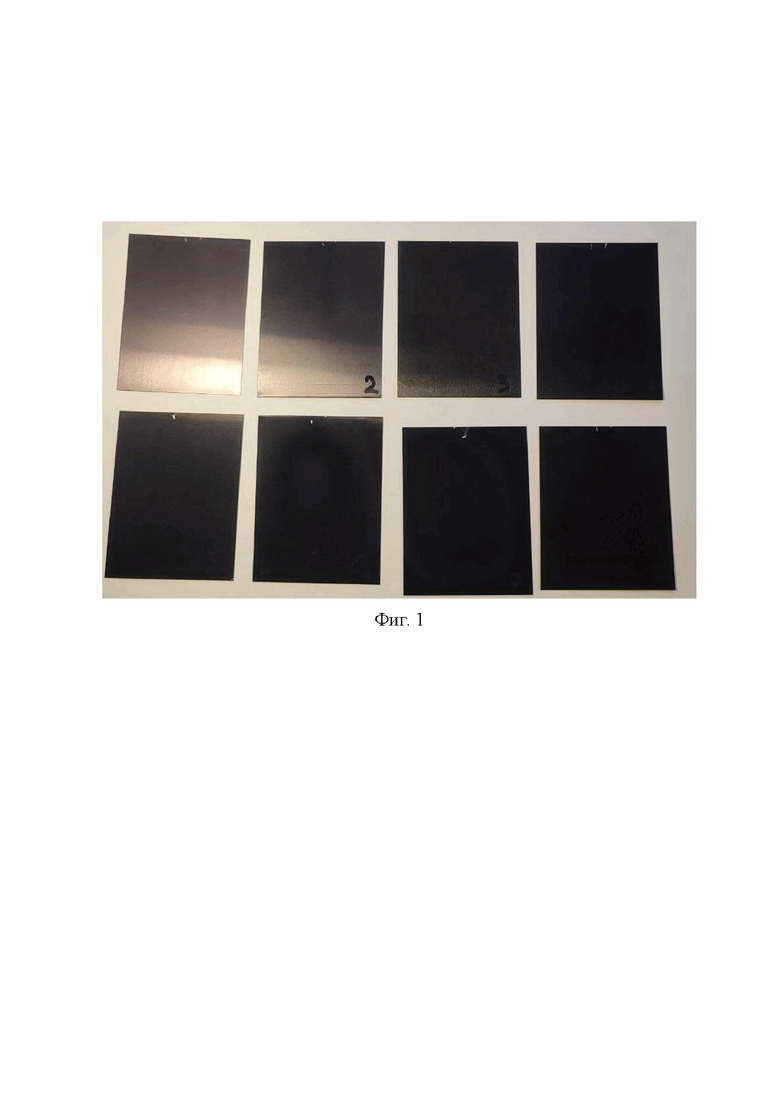

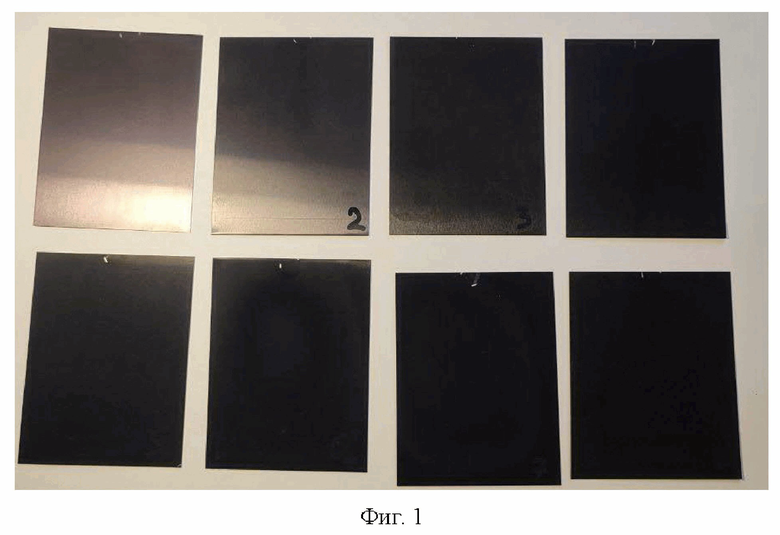

- на фиг. 1 представлены полученные образцы материала с различной толщиной анодной плёнки;

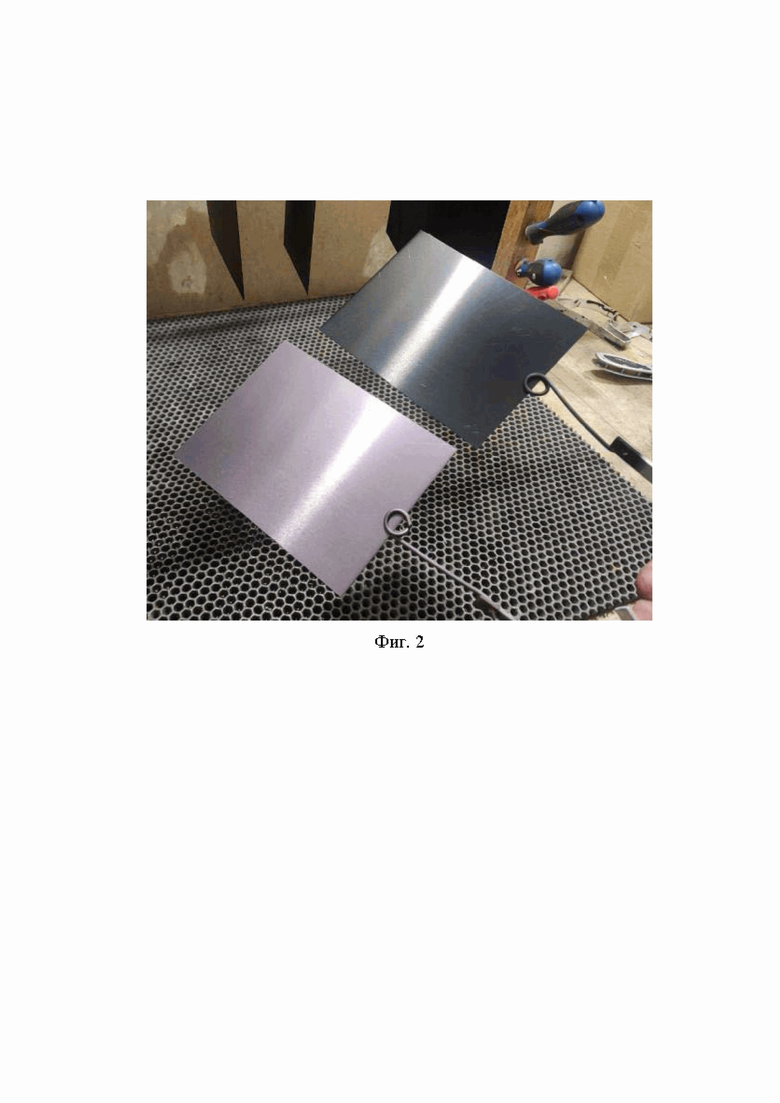

- на фиг. 2 показано визуальное сравнение экспериментальных образцов материала (обработка при низкой плотности тока - слева);

- на фиг. 3 показано сравнение экспериментальных образцов материала (обработка при высокой плотности тока - слева);

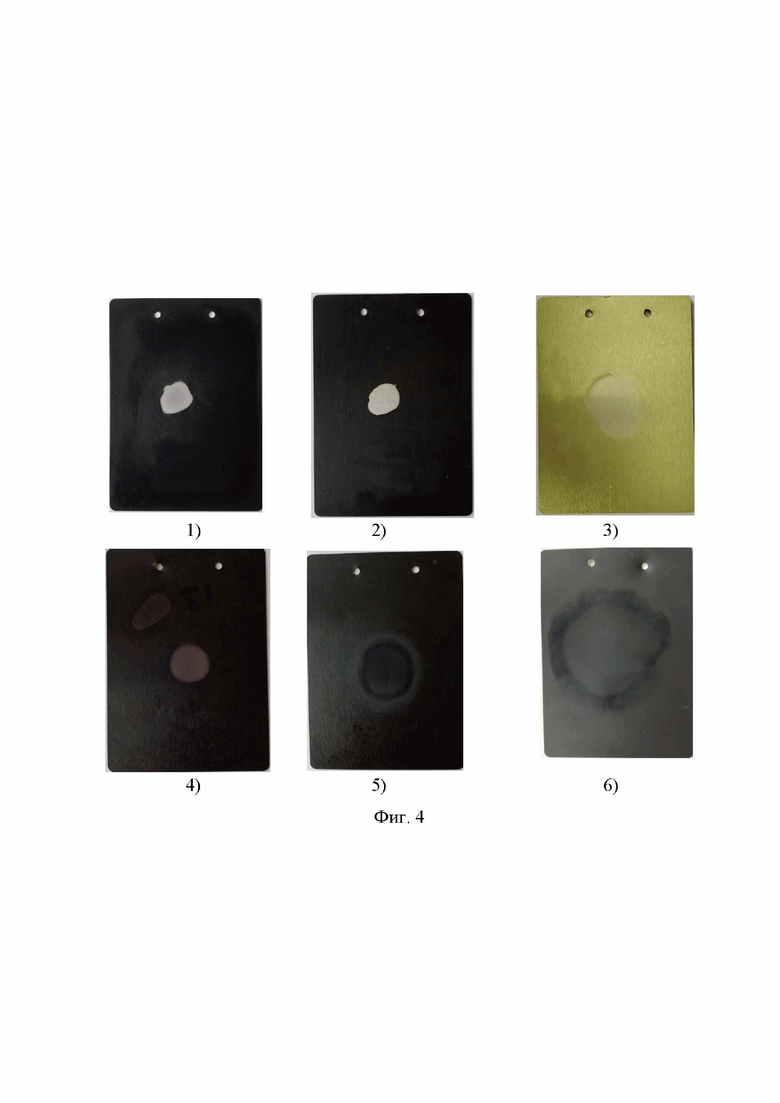

- на фиг. 4 показаны образцы после испытаний методом капли (ГОСТ 9.302-88) анодированного алюминия, предназначенного для лазерной гравировки, на защитные свойства и коррозионную стойкость: 1) - уплотнение анодной пленки листового алюминия в конденсате; 2) - уплотнение на пару; 3) уплотнение в хромпике; 4) - уплотнение в силикате; 5) - предлагаемый способ уплотнения; 6) - импортный аналог («Trotec» - вероятный способ уплотнения: соли никеля).

Способ анодирования и повышения коррозионной стойкости листового алюминия, предназначенного для обработки лазерным излучением, осуществляют следующим образом.

В качестве марок сплава алюминия были выбраны Амг2М, АД1Н. Данные сплавы являются наиболее распространенными и широко используемыми в промышленности листовыми материалами алюминиевых сплавов, также данные марки сплава являются более экономичными вариантами для проведения анодного оксидирования.

В качестве образцов были использованы алюминиевые листы толщиной 0,5 мм, длиной 130 мм и шириной 100 мм. При этом площадь поверхности каждого образца составила 26000 мм2или 2,6 дм2.

Общий процесс анодного оксидирования с окрашиванием в цвет состоит из следующих операций:

- предварительная подготовка и обезжиривание;

- монтаж на оснастку;

- травление в растворе едкого натрия;

- промывка в теплой проточной воде;

- промывка в холодной проточной воде;

- осветление в азотной кислоте;

- промывка в холодной проточной воде;

- анодное оксидирование;

- промывка в холодной проточной воде;

- наполнение пленки в растворах красителей;

- промывка в холодной проточной воде;

- уплотнение анодной пленки;

- промывка в теплой проточной воде;

- промывка в холодной проточной воде;

- сушка;

- демонтаж с оснастки;

- протирка и пропитка;

- контроль качества покрытия.

Предварительная подготовка и обезжиривание заключается в удалении консервирующей смазки с использованием салфетки, смоченной органическим растворителем (бензин БР-2). Удаление маркировочной информации и остатков консервирующей смазки с листов осуществляется с использованием растворителя Р-4. После проведения предварительной подготовки проводится визуальный контроль качества поверхности (к дальнейшей работе не допускаются образцы с глубокими царапинами и потертостями). Также осуществлялся контроль на наличие коррозии.

Образцы листового алюминия монтируются на приспособления, изготовленные из алюминиевого сплава АЕ (алюминий технической чистоты с максимальным содержанием примесей 0,5%), по своей твердости данный сплав намного мягче материала, из которого изготовлены образцы, что позволило осуществить их монтаж на приспособление без деформации (твердость сплава АЕ 25-35 НВ, твердость Амг2М 45-60 НВ). Также материал оснастки обладает высокой электропроводностью, что снижает потери тока при проведении процесса анодирования. Электропроводность сплава АЕ составляет 60% по отношению к меди, а, например, электропроводность сплава Амг2М 35%. Одно из важных условий - это обеспечение надежного контакта в цепочке: анодируемое изделие - подвеска - токоподводящая штанга.

Для удаления окислов с поверхности образцов, а также для удаления остаточных жировых загрязнений используют раствор едкого натрия с концентрацией 50 г/л. Травление осуществляют при температуре 40-50°C, продолжительностью 4-5 минут.

Для удаления с поверхности тёмного налёта и продуктов реакции алюминиевых сплавов с щелочью (алюминаты и элементы, входящие химический состав сплавов) проводят кислотное осветление в растворе азотной кислоты с концентрацией 300 г/л. Продолжительность обработки 5-8 минут до полного осветления образцов.

После каждой технологической операции травления и осветления производится промывка образцов, путём 5-6 кратного погружения в проточную воду.

Анодное оксидирование проводят в сернокислотном электролите с концентрацией серной кислоты ~190 г/л (допустимая концентрация раствора составляет 180-200 г/л). Процесс анодирования ведется при постоянной температуре и с перемешиванием электролита.

В целях получения максимально толстого и качественного покрытия, пригодного для декоративного окрашивания в цвет, для каждой из выбранной марки сплава была определена оптимальная плотность тока, при которой осуществлялся процесс и время анодного оксидирования. Для отработки данного параметра в технологический процесс было запущенно 9 образцов с одинаковыми габаритами.

Для определения оптимальной плотности тока, анодирование образцов проводили при температуре 19°C, с временем выдержки в растворе 60 минут, при различных плотностях тока, от 1 до 2,4 А/дм2. В результате получили зависимость, а также динамику роста толщины покрытия от увеличения плотности тока, при котором проводился процесс. В целях выбора оптимального значения данного параметра, после завершения процесса анодирования, образцы были окрашены в растворе чёрного красителя и наполнены в дистиллированной воде при температуре 90-95°C. Затем произвели визуальный контроль и проверку на пористость полученных плёнок. Пористость проверяли с использованием 8% раствора плавиковой кислоты, нанося каплю раствора на анодированную поверхность образцов и засекая время до появления пузырьков газа в капле (признак разрушения анодной пленки и начало реакции с материалом основы). Для сплава Амг2М данные представлены в таблице 1, для сплава Ад1Н данные представлены в таблице 2.

Таблица 1 - Зависимость толщины покрытия, полученной при различных плотностях тока на сплаве Амг2М. к времени выдержки капли раствора плавиковой кислоты (время капли)

Таблица 2 - Зависимость толщины покрытия, полученной при различных плотностях тока на сплаве Ад1Н к времени капли

После завершения технологического цикла анодирования производился визуальный контроль качества поверхности анодированных образцов.

На основе полученных данных было определено:

- при низких плотностях тока качество поверхности не отвечает декоративным требованиям (фиг.2);

- при высоких плотностях тока покрытие неравномерное, матовое, с мажущей поверхностью (фиг.3);

- отсутствует линейная зависимость между толщиной покрытия и пористостью, выраженной через время капли. Пористость увеличивается при повышении плотности тока выше оптимальных значений. Высокая толщина покрытия не отвечает требованиям по декоративной составляющей и качеству полученного покрытия;

- получены оптимальные значения плотности тока для различных марок сплава. Для сплава Амг2М 1,6-1,7 А/дм2, для сплава Ад1Н 1,6-1,8 А/дм2.

В связи с тем, что во время анодирования алюминия протекает одновременно два процесса - это образование пленки и её растворение, существует некоторое пиковое значение времени, при котором достигается максимальная толщина покрытия, а процесс растворения сбалансирован с процессом образования пленки, без влияния на её пористость.

Для определения оптимального времени анодирования образцы покрывали при температуре 19°C с временем выдержки в растворе от 20 до 110 минут. При этом плотность тока для сплава Амг2М составляла 1,65 А/дм2, для сплава Ад1Н - 1,7 А/дм2. В результате получили зависимости, а также динамику роста толщины покрытия от продолжительности проведения процесса. Для сплава Амг2М данные представлены в таблице 3. Для сплава Ад1Н данные представлены в таблице 4.

Таблица 3 - Зависимость толщины покрытия, полученной при различном времени анодирования и постоянной плотности тока на сплаве Амг2М к времени капли

Таблица 4 - Зависимость толщины покрытия, полученной при различном времени анодирования и постоянной плотности тока на сплаве Ад1Н к времени капли

После завершения технологического цикла анодирования производился визуальный контроль качества поверхности анодированных образцов.

На основе полученных данных было определено:

- продолжительность анодирования, при постоянной плотности тока - это один из ключевых параметров для получения качественного покрытия. При малой продолжительности анодирования образуются тонкие пленки, которые не окрашиваются в достаточной степени, а при большей продолжительности процесса наносятся толстые покрытия, анодная пленка которых неравномерна и сильно пористая;

- на основе данных найдена оптимальная продолжительность анодирования при постоянной плотности тока для исследуемых марок сплава алюминия составляют 65-75 минут.

После процесса анодирования контрольных образцов производилось наполнение анодной пленки в растворе чёрного красителя. Раствор красителя готовился на дистиллированной воде с концентрацией красящего вещества 10 г/л. Время выдержки составляло 15 минут, при температуре раствора 70 °C. Образцы тщательно промывались в проточной воде и просушивались.

Качество окрашивания проверялось внешним осмотром поверхности, не допускались подтеки красителя, неокрашенные участки (кроме зон контакта подвески с образцом), неравномерность окраски.

В дальнейшем, для повышения коррозионной стойкости окрашенных образцов, осуществлялось уплотнение анодной пленки. Для этого в качестве контрольных образцов использовались пластины, анодная пленка которых уплотнялась с использованием различных методов (фиг.4): уплотнение анодной пленки листового алюминия в конденсате нагретой до 90-95°C дистиллированной воды в течение 20 минут; уплотнение на пару при температуре 95-100 °C в течении 20 минут; уплотнение в водном растворе хромпика следующего состава: бихромат калия 40-55 г/л, при температуре раствора 90-95 °C, время выдержки 20-25 минут; в растворах силиката натрия с концентрацией от 1%- 30%, температура раствора 90-100 °C, время выдержки 20 минут; предлагаемый способ уплотнения; импортный аналог («Trotec» - вероятный способ уплотнения: соли никеля). Замеряли толщину покрытия и время капли. Основные данные представлены в таблице 5. Также производился визуальный контроль качества поверхности.

Таблица 5 - Время капли на сплавах Амг2М, Ад1Н при различных способах уплотнения анодной пленки.

мкм

Стоит отметить, что время капли при уплотнении в хромпике и на импортном аналоге составляет более часа. Основными недостатками данных подходов является дороговизна и неэкологичность при использовании.

Основные выводы:

- при уплотнении плёнки на пару или в дистиллированной воде поверхность отвечает декоративным требованиям по равномерности и тону окрашенного цвета, но уступает в качестве (менее стойкая к капле);

- при уплотнении в растворе силиката натрия с различной концентрацией, наилучший результат по уплотнению плёнки достигается при концентрации 10-30%, но в связи с щелочной средой всех растворов, происходило практически полное выщелачивание красящего вещества из пор пленки при всех концентрациях силиката, что вело к отсутствию декоративности.

В целях достижения высоких показателей декоративной составляющей и высокой степени уплотнения анодной плёнки в решении применен комбинированный способ уплотнения. При этом производилось предварительное уплотнение в дистиллированной воде, при различном времени выдержки, а затем в растворе силиката натрия с концентрацией 8-30%. При этом общее время уплотнения составляло 20 минут. В качестве отработки данного способа уплотнения был использован материал Ад1Н. Было получено время капли для различных режимов, а также проведен визуальный осмотр.

На основе полученных данных было установлено:

- при применении предварительного уплотнения происходит частичное уплотнение пор анодной плёнки, при котором не происходит выщелачивание красителя из покрытия;

- получены оптимальные данные по концентрациям и режимам уплотнения, позволяющие получить покрытия с высокими защитно-декоративными характеристиками. Максимально качественное покрытие было получено при предварительном уплотнении в горячей воде с температурой 90-95°C и последующем уплотнении в растворе силиката натрия при температуре 95-100°C с концентрацией 8-15 %.

Были проведены официальные испытания аккредитованной организацией ООО «НПЦ «Самара» на соответствие защитных свойств анодированного алюминия требованиям ГОСТ 9.302-88 методом капли.

Сводные данные результатов испытаний приведены в таблице 6.

Таблица 6 - Результаты испытаний ООО «НПЦ «Самара»

Согласно полученным данным, можно сделать вывод о том, что предлагаемый способ равноценен по стойкости неэкологичному хромпику, не хуже импортного аналога (который, вероятно, уплотнен в солях никеля - данный метод является дорогим и неэкологичным) и применима для цветного анодирования (технология наполнения в одном только силикате даёт менее качественный результат).

Таким образом, данный способ отвечает критериям научной новизны и превосходит имеющиеся аналоги по ряду показателей.

Были также проведены испытания экспериментальных образцов анодированного алюминия на лазерном оборудовании.

Для проведения испытаний использовалась система лазерной маркировки и гравировки на базе оптоволоконного лазера с диодной накачкой.

Основные характеристики лазерной установки приведены в таблице 7.

Таблица 7 - Основные характеристики лазерной установки

Разрабатываемый материал может быть использован для нанесения на него лазерной гравировки. Данный процесс имеет множество параметров, оптимальное сочетание которых приводит к наилучшему результату.

Было проведено нанесение лазерной гравировки на различных режимах работы аппарата и подобраны оптимальные соотношения параметров лазерного излучения и цифровой модели наносимого изображения.

При проведении анализа результатов испытаний на соответствие материала требованиям, предъявляемым к материалам для лазерной гравировки согласно ГОСТ 59736-2021 и ГОСТ 57302-2016, были выявлены следующие основные критерии качества данного класса материалов:

- отсутствие деформации после осуществления лазерной гравировки;

- равномерность гравировки;

- соответствие геометрических размеров нанесённого макета и его электронной модели;

- визуальная считываемость;

- машинная считываемость (например, для Data Matrix кода);

- контрастность нанесённого макета относительно фона;

- отсутствие переходной границы между фоном и нанесённым изображением.

Полученное изображение является визуально читаемым и контрастным. Проверка контрастности осуществлялась в программном обеспечении по градиентной шкале. Результат составил более 70% для бесцветного покрытия и более 90% для чёрного покрытия (при стандарте более 20%). Данное условие выполняется с большим запасом.

Нанесённый на исследуемый материал Data Matrix код (или любой другой код) легко может быть детектирован машинным методом. Проверка считывания Data Matrix кода осуществлялась при помощи специальной программы, установленной на смартфон.

При нанесении лазерной гравировки границы изображения получаются чёткими, без визуально различимой переходной области между фоном и гравировкой. Отсутствуют пережоги, деформации в приграничной зоне, выгорание красителя (для цветного покрытия) и прочие нежелательные эффекты.

В результате проведённого анализа сделан вывод, что разрабатываемый материал полностью соответствует требованиям, предъявляемым к материалам для лазерной гравировки.

Методика испытаний полученных образцов на лазерном оборудовании состоит из следующих пунктов:

1) Нахождение точки фокуса лазерного излучения (при помощи фокусоискателя и/или специальной программы);

2) Нанесение матриц режимов на различные образцы, определение оптимальных режимов маркировки;

3) Нанесение Data Matrix кода на различные образцы на оптимальном режиме гравировки;

4) Анализ полученных результатов, проверка считываемости нанесённых макетов, сравнение с аналогичными испытаниями на необработанном образце;

5) Занесение полученных результатов в Протокол испытаний.

Результаты проведенных испытаний приведены в таблице 8.

Таблица 8 - информация из протокола соответствия качества гравировки требованиям ГОСТ 59736-2021 и ГОСТ 57302-2016

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электрохимического оксидноанодного алмазосодержащего покрытия алюминия и его сплавов | 2016 |

|

RU2631374C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦВЕТНЫХ ИЗОБРАЖЕНИЙ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2002 |

|

RU2207411C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ СПЛАВОВ АЛЮМИНИЯ | 2013 |

|

RU2528285C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2000 |

|

RU2169800C1 |

| СПОСОБ УПЛОТНЕНИЯ АНОДНЫХ ОКСИДНЫХ ПОКРЫТИЙ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1993 |

|

RU2073752C1 |

| ЭЛЕКТРОЛИТ АНОДИРОВАНИЯ И МЕДНЕНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2588702C2 |

| СПОСОБ РАЗНОЦВЕТНОГО ОКРАШИВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1993 |

|

RU2072000C1 |

| Способ уплотнения с одновременным окрашиванием анодированных изделий из алюминия и его сплавов | 1990 |

|

SU1819917A1 |

| Способ анодирования алюминия и его сплавов | 1981 |

|

SU1002413A1 |

| ЭЛЕКТРОЛИТ ДЛЯ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ МЕДНЫХ ГАЛЬВАНОПОКРЫТИЙ | 2013 |

|

RU2529328C1 |

Изобретение относится к способу повышения коррозионной стойкости листового анодированного алюминия, предназначенного для лазерной гравировки. Листовой алюминий подвергают анодному оксидированию при постоянном токе в сернокислотном электролите с концентрацией серной кислоты 180-200 г/л при постоянной температуре. Плотность тока при анодном оксидировании листового алюминия составляет 1,6-1,8 А/дм2, а продолжительность анодного оксидирования - 65-75 мин. После анодного оксидирования проводят наполнение пленки в растворах красителей, а затем уплотнение анодного покрытия путем обработки кремнийсодержащим соединением. Уплотнение анодного покрытия проводят в два этапа. На первом этапе проводят уплотнение в горячей воде с температурой 90-95°C. На втором этапе проводят уплотнение в растворе силиката натрия при температуре 95-100°C с концентрацией 8-15%. Общее время уплотнения составляет 20 мин. 4 ил., 8 табл.

Способ повышения коррозионной стойкости листового анодированного алюминия, предназначенного для лазерной гравировки, включающий анодное оксидирование листового алюминия при постоянном токе в сернокислотном электролите с концентрацией серной кислоты 180-200 г/л при постоянной температуре, после анодного оксидирования проводят наполнение пленки в растворах красителей, а затем уплотнение анодного покрытия путем обработки кремнийсодержащим соединением, отличающийся тем, что плотность тока при анодном оксидировании листового алюминия составляет 1,6-1,8 А/дм2, а продолжительность анодного оксидирования при данных параметрах составляет 65-75 мин, при этом уплотнение анодного покрытия проводят в два этапа, на первом этапе проводят уплотнение в горячей воде с температурой 90-95°C, на втором этапе проводят уплотнение в растворе силиката натрия при температуре 95-100°C с концентрацией 8-15%, причем общее время уплотнения составляет 20 мин.

| СПОСОБ УПЛОТНЕНИЯ АНОДНЫХ ОКСИДНЫХ ПОКРЫТИЙ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1993 |

|

RU2073752C1 |

| СПОСОБ РАЗНОЦВЕТНОГО ОКРАШИВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1993 |

|

RU2072000C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНОДНОГО ОКСИДА АЛЮМИНИЯ С ВЫСОКОУПОРЯДОЧЕННОЙ ПОРИСТОЙ СТРУКТУРОЙ И СПОСОБ ФОРМИРОВАНИЯ МАССИВОВ АНИЗОТРОПНЫХ НАНОСТРУКТУР НА ЕГО ОСНОВЕ | 2010 |

|

RU2555366C2 |

| Конвейер для окраски и сушки изделий | 1972 |

|

SU503796A1 |

| CN 105908204 B, 26.10.2018. | |||

Авторы

Даты

2024-06-28—Публикация

2024-01-22—Подача