Изобретение относится к технике контроля, измерения параметров жидкостей преимущественно в резервуарах, таких как плотность, и определение уровня.

Известен способ измерения плотности (А.С. Галкин, А.И. Лакеев, Н.Д. Пискунов «Плотномер для жидкостей с низкой плотностью» патент РФ №2308019, МПК 6 G01N 9/10, 2006, опубликован 10.10.2007), при котором перемещение N поплавков, расположенных в жидкости по высоте резервуара, с магнитами внутри и уравновешивающими цепочками, измеряется магнитострикционным преобразователем перемещений для определения плотности жидкости в N точках. Однако данный способ не позволяет измерять интегральную (по высоте резервуара) плотность, в том числе с учетом градиента температуры, что вызывает низкую точность определения массы жидкости в резервуаре косвенным методом статических измерений массы (через плотность и объем) в соответствии с ГОСТ Р 8.595-2004 «Государственная система обеспечения единства измерений. Масса нефти и нефтепродуктов. Общие требования к методикам выполнения измерений».

Известен также способ измерения плотности жидких сред (В.С. Солдатов, Д.С. Зайцев, А.В. Солдатов. «Способ измерения плотности жидких сред и устройство для его осуществления» патент РФ №2331865, МПК 6 G01N 9/10, 2006, опубликован 20.08.2008), заключающийся в полном погружении физического тела с определенными массой и объемом в измеряемую среду, при котором перед погружением производят определение координат центра масс и выталкивающих сил физического тела, подвешенного на оси вращения, соответствующие вакууму, а плотность жидкости измеряется через смещение координат центра масс и центра выталкивающих сил относительно точки подвеса, выраженных через угол поворота физического тела, полностью погруженного в жидкость. Однако данный способ не позволяет измерять интегральную плотность по высоте резервуара, в том числе с учетом градиента температуры, что вызывает низкую точность определения массы жидкости в резервуаре косвенным методом статических измерений массы (через плотность и объем) в соответствии с ГОСТ Р 8.595-2004.

Известно устройство измерения плотности жидких сред (В.С. Солдатов, Д.С. Зайцев, А.В. Солдатов. «Способ измерения плотности жидких сред и устройство для его осуществления» патент РФ №2331865, МПК 6 G01N 9/10, 2006, опубликован 20.08.2008), содержащее размещенное внутри корпуса на оси вращения физическое тело со смещенным центром масс относительно центра выталкивающих сил. Однако данное устройство не позволяет измерять интегральную плотность по высоте резервуара, в том числе с учетом градиента температуры, что вызывает низкую точность определения массы жидкости в резервуаре косвенным методом статических измерений массы (через плотность и объем) в соответствии с ГОСТ Р 8.595-2004.

Известен способ для измерения уровня и плотности жидкости, представленный в патенте №2277229 С1, МПК 6 G01F 23/30, G01N 9/10, 2005, опубликованном 27.05.2006, выбранный в качестве прототипа и содержащий поплавок в виде полого цилиндра, нижний конец которого герметично закрыт (далее буек), тензопреобразователь, гибкий трос, соединенный с поплавком и тензопреобразователем, а также шаговый реверсивный двигатель с микрометрическим винтом, который соединен с тензопреобразователем. При измерении уровня жидкости измеряют сигнал с тензопреобразователя, пропорциональный разности силы тяжести буйка и выталкивающей силы, действующей на его погруженную в жидкость часть, и по его изменению вычисляют уровень жидкости. При измерении плотности жидкости вычисляют разностный сигнал с тензопреобразователя при двух фиксированных различных положениях буйка и по этому разностному сигналу вычисляют плотность жидкости.

Известно устройство для измерения уровня и плотности жидкости, представленное в патенте №2277229 С1, МПК 6 G01F 23/30, G01N 9/10, 2005, опубликованном 27.05.2006, выбранное в качестве прототипа и содержащее буек в виде полого цилиндра, нижний конец которого герметично закрыт, тензопреобразователь, гибкий трос, соединенный с поплавком и тензопреобразователем, а также шаговый реверсивный двигатель с микрометрическим винтом, который соединен с тензопреобразователем.

Недостатками данного способа и устройства являются высокая погрешность измерений интегральной плотности и уровня, определяемые дискретностью шагового двигателя и точностью микрометрического винта, большие погрешности при изменении температуры, а также поочередное измерение уровня и плотности, что не позволяет определять мгновенную массу жидкости в резервуаре косвенным методом статических измерений массы (через плотность и объем) в соответствии с ГОСТ Р 8.595-2004.

Техническим результатом предлагаемого изобретения являются уменьшение погрешностей измерения интегральной плотности и уровня, снижение погрешностей при изменении температуры и определение мгновенной массы жидкости в резервуаре косвенным методом статических измерений массы (через плотность и объем) с соответствующей точностью.

Технический результат достигается тем, что в способе измерения параметров жидкости в резервуаре, включающем измерение разности силы тяжести и выталкивающей силы частично погруженного буйка, в отличие от известного, разность силы тяжести и выталкивающей силы частично погруженного буйка преобразуют в угловое перемещение посредством воздействия сил на плечи углового шарнира, снабженного ортогональным грузом, угловое перемещение преобразуют в электрический сигнал, по величине которого производят определение интегральной плотности, измеряют сигнал, пропорциональный уровню жидкости от дна резервуара, с учетом которого определяют объем жидкости в резервуаре, и по объему жидкости в резервуаре и интегральной плотности определяют массу жидкости в резервуаре.

Технический результат достигается тем, что в устройство для измерения параметров жидкости в резервуаре, содержащее буек и микроконтроллер, введены угловой шарнир с сенсором угла поворота шарнира и с ортогональным грузом, а также уровнемер с измерением от дна резервуара, причем буек шарнирно закреплен на угловом шарнире, а выходы сенсора угла поворота и уровнемера подключены к микроконтроллеру.

Результат достигается за счет того, что формируют угловое перемещение, пропорциональное измеренной разности, посредством углового шарнира, снабженного ортогональным грузом, угловое перемещение преобразуют в электрический сигнал, по его величине и используя полученный отдельно сигнал, пропорциональный уровню жидкости от дна резервуара, определяют интегральную плотность. Далее по величине сигнала уровня и, например, калибровочной таблицы резервуара, ставящей в соответствие объем жидкости в резервуаре измеренному уровню, определяют объем жидкости в резервуаре, умножая который на интегральную плотность получают массу жидкости в резервуаре.

Сущность изобретения поясняется графическими материалами, в которых приведены:

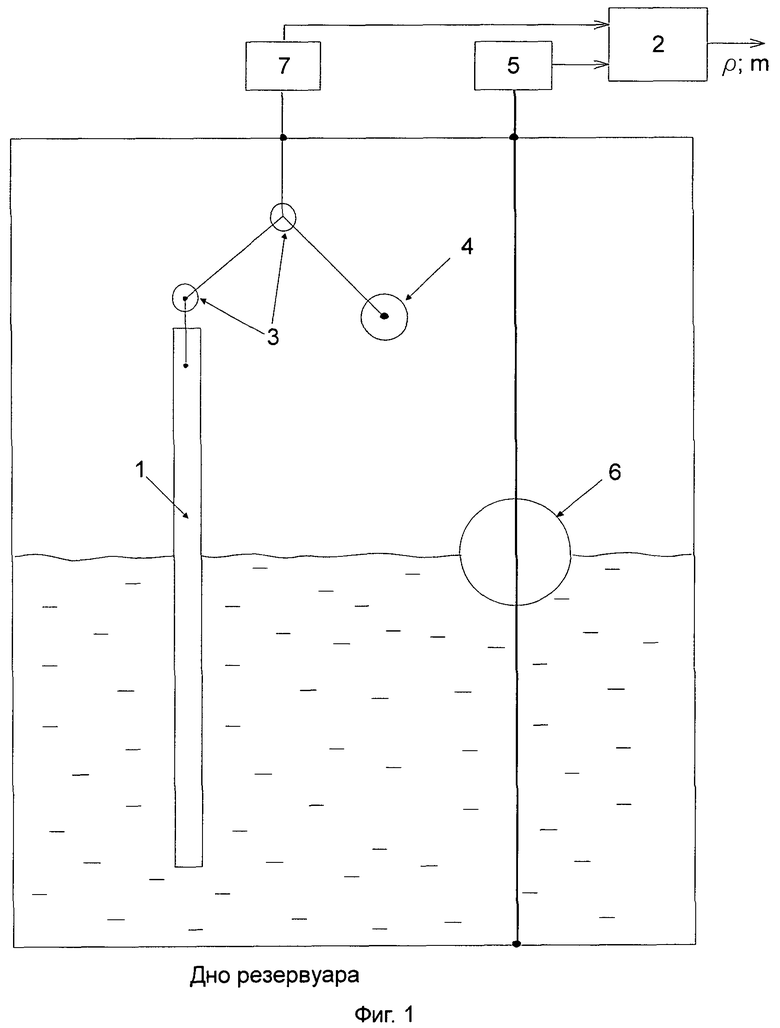

на фиг.1 - эскиз устройства для измерения плотности и уровня жидкости в резервуаре;

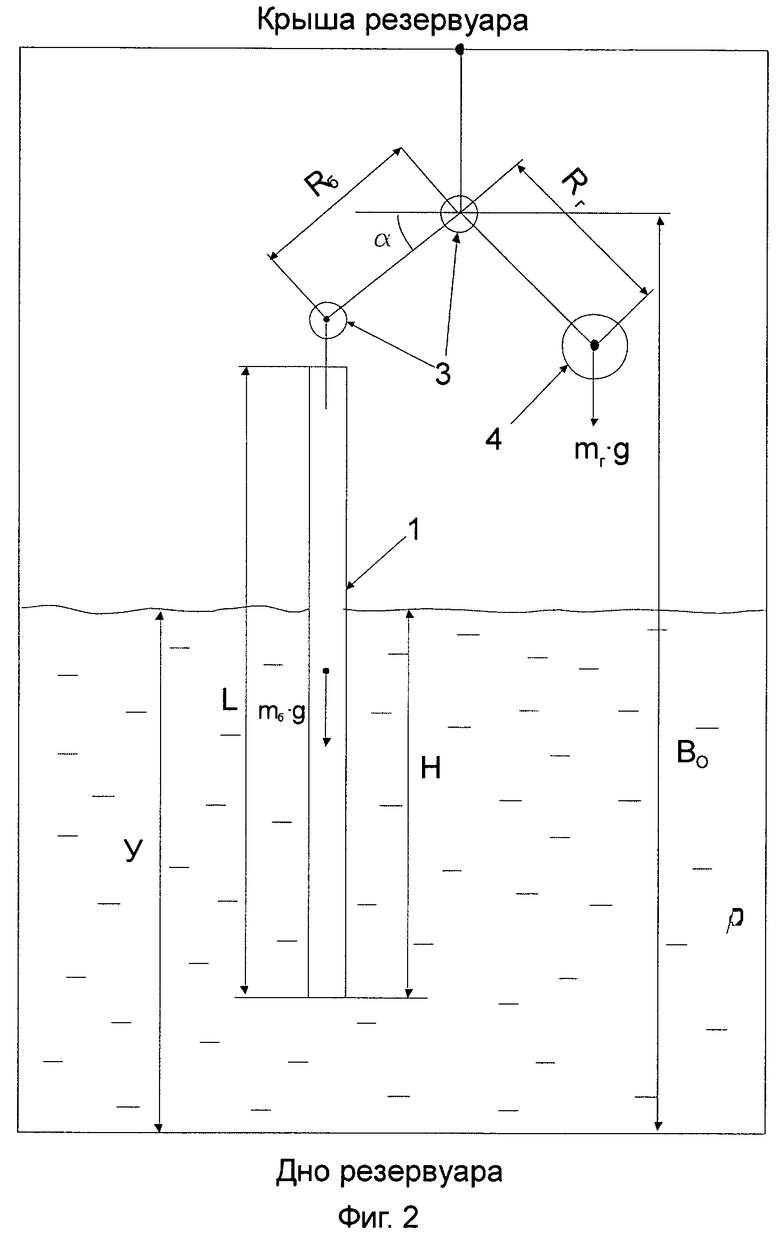

на фиг.2 - эскиз, поясняющий принцип работы буйка на угловом шарнире с ортогональным грузом.

На приведенных чертежах приняты следующие обозначения:

1 - буек;

2 - микроконтроллер;

3 - угловой шарнир;

4 - ортогональный груз;

5 - уровнемер с измерением от дна резервуара, например поплавковый, с поплавком 6;

7 - сенсор угла поворота шарнира (может быть размещен непосредственно в шарнире 3);

У - уровень жидкости от дна в резервуаре;

L - высота буйка до точки соединения с угловым шарниром 3;

Н - глубина погружения буйка 1;

Rб, Rг - длина плечей углового шарнира 3 для буйка и груза соответственно. Длины плечей могут быть разными, но для удобства расчетов приняты равными, т.е:

В0 - высота установки углового шарнира 3 от дна резервуара;

ρ - плотность жидкости в резервуаре;

α - угол поворота углового шарнира 4;

S - сечение буйка 1;

mб - масса буйка 1;

mг - масса ортогонального груза 4.

Массы буйка и ортогонального груза могут быть разными, но для удобства расчетов приняты равными m, т.е

Работает устройство следующим образом.

На левое плечо углового шарнира 3 (фиг.2) действует разность силы тяжести шарнирно закрепленного буйка 1 и его выталкивающей силы. На правое плечо углового шарнира 3 действует сила тяжести ортогонального груза 4. Угол поворота α углового шарнира 3 определяется из равенства вращающих моментов сил, действующих на его плечи. В зависимости от уровня и интегральной плотности жидкости изменяется выталкивающая сила, действующая на буек 1, что приводит к изменению угла поворота α углового шарнира 3. Сигнал с сенсора угла поворота 7 (фиг.1) поступает на микроконтроллер 2, который содержит блоки преобразования величины угла поворота и величины уровня У от уровнемера 5 с измерением от дна резервуара, а также блок вычисления интегральной плотности жидкости. В памяти микроконтроллера 2 хранится калибровочная таблица резервуара, по которой и определяется объем жидкости. С помощью величины объема жидкости и ее интегральной плотности блок вычисления массы микроконтроллера 2 вычисляет массу жидкости в резервуаре.

Исходя из равенства вращающих моментов сил в угловом шарнире 3 (фиг.2) с учетом выражений (1) и (2) можно получить следующее основное выражение для интегральной плотности:

В отличие от известного в предложенном способе разность силы тяжести и выталкивающей силы буйка 1 (фиг.1) преобразуют в угловое перемещение с помощью углового шарнира 3, имеющего ортогональный груз 4. Следует отметить, что величина выталкивающей силы зависит как от интегральной плотности жидкости, так и от уровня, что позволяет при измеренном отдельно значении уровня от дна уровнемером 5 вычислить по формуле (3) значение интегральной плотности жидкости. Далее из сигнала уровня и калибровочной таблицы определяют объем жидкости в резервуаре, который умножают на интегральную плотность для вычисления массы жидкости в резервуаре.

В отличие от известного, в предлагаемых способе и устройстве отсутствуют погрешности, связанные с дискретностью шагового двигателя и микрометрического винта, а также погрешности, связанные с изменениями микрометрического винта при изменении температуры. Кроме того, в предлагаемых способе и устройстве процессы измерения уровня и плотности проводятся не поочередно, а одновременно в отличие от известного, что позволяет определять мгновенную массу жидкости в резервуаре косвенным методом статических измерений массы (через плотность и объем) в соответствии с ГОСТ Р 8.595-2004.

Литература

1. А.С. Галкин, А.И. Лакеев, Н.Д. Пискунов «Плотномер для жидкостей с низкой плотностью» патент РФ №2308019, МПК 6 G01N 9/10, 2006, опубл. 10.10.2007.

2. ГОСТ Р 8.595-2004 «Государственная система обеспечения единства измерений. Масса нефти и нефтепродуктов. Общие требования к методикам выполнения измерений».

3. В.С. Солдатов, Д.С. Зайцев, А.В. Солдатов. «Способ измерения плотности жидких сред и устройство для его осуществления» патент РФ №2331865, МПК 6 G01N 9/10, 2006, опубл. 20.08.2008.

4. А.М. Бердников, С.В. Золотарев, Г.В. Поляев, В.А. Цымбалист. «Устройство для измерения уровня и плотности жидкости» патент №2277229 С1, МПК 6 G01F 23/30, G01N 9/10, 2005, опубликован 27.05.2006.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК УДЕЛЬНОГО ВЕСА ЖИДКОСТИ | 1972 |

|

SU326485A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МАССЫ ЖИДКОСТИ В РЕЗЕРВУАРЕ | 1991 |

|

RU2033597C1 |

| Автоматический весомер | 1961 |

|

SU152083A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ И ПЛОТНОСТИ | 1991 |

|

RU2047845C1 |

| Уровномер | 1972 |

|

SU505892A1 |

| Уровнемер | 1977 |

|

SU669199A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПАРАМЕТРОВ ВОДОНЕФТЯНОЙ ЭМУЛЬСИИ | 1991 |

|

RU2006823C1 |

| УРОВНЕМЕР ДЛЯ ЖИДКОСТЕЙ | 1991 |

|

RU2010183C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РАСХОДА ТОПЛИВА | 2010 |

|

RU2439505C1 |

| Буйковый уровнемер | 1976 |

|

SU585406A1 |

Изобретение относится к технике контроля, измерения плотности, уровня и определения массы жидкостей преимущественно в резервуарах. Техническим результатом являются уменьшение погрешностей измерения интегральной плотности и уровня жидкости в резервуаре. В способе измерения параметров жидкости измеряют разность силы тяжести и выталкивающей силы частично погруженного буйка, формируют угловое перемещение посредством воздействия сил на плечи углового шарнира, имеющего ортогональный груз, производят преобразование углового перемещения в электрический сигнал, по величине которого определяют интегральную плотность, измеряют отдельно сигнал, пропорциональный уровню жидкости от дна резервуара, определяют объем жидкости в резервуаре, умножая который на интегральную плотность вычисляют массу жидкости в резервуаре. В устройство измерения параметров жидкости в резервуаре, содержащее буек и микроконтроллер, введены угловой шарнир, снабженный сенсором угла поворота шарнира и ортогональным грузом, а также уровнемер, причем буек закреплен на угловом шарнире, а выходы сенсора угла поворота и уровнемера подключены к микроконтроллеру. 2 н.п. ф-лы, 2 ил.

1. Способ измерения параметров жидкости в резервуаре, включающий измерение разности силы тяжести и выталкивающей силы частично погруженного буйка, отличающийся тем, что разность силы тяжести и выталкивающей силы частично погруженного буйка преобразуют в угловое перемещение посредством воздействия сил на плечи углового шарнира, снабженного ортогональным грузом, угловое перемещение преобразуют в электрический сигнал, по величине которого производят определение интегральной плотности, измеряют сигнал, пропорциональный уровню жидкости от дна резервуара, с учетом которого определяют объем жидкости в резервуаре, и по объему жидкости в резервуаре и интегральной плотности определяют массу жидкости в резервуаре.

2. Устройство измерения параметров жидкости в резервуаре, содержащее буек и микроконтроллер, отличающееся тем, что в него введены угловой шарнир, снабженный сенсором угла поворота и ортогональным грузом, а также уровнемер с измерением от дна резервуара, причем буек шарнирно закреплен на угловом шарнире, а выходы сенсора угла поворота и уровнемера подключены к микроконтроллеру.

| Аппарат для электролиза воды под давлением | 1927 |

|

SU38933A1 |

| УКАЗАТЕЛЬ НАПРАВЛЕНИЯ ДВИЖЕНИЯ АВТОМОБИЛЯ | 1934 |

|

SU40176A1 |

| DE 9417633 U1 22.12.1994 | |||

| Поплавковый поворотный плотномер | 1976 |

|

SU646221A1 |

| Плотномер | 1988 |

|

SU1744591A1 |

Авторы

Даты

2015-04-20—Публикация

2013-12-27—Подача