Изобретение относится к способам защиты особо опасных грузов от интенсивных механических воздействий, а именно к проектированию контейнеров для высокорадиоактивных материалов с возможностью перевозок их авиационным транспортом. В случае аварии на контейнер с опасным грузом могут действовать интенсивные механические нагрузки, приводящие к разрушению груза и последующему масштабному радиоактивному заражению местности.

Известно устройство «Контейнерная система для транспортировки и хранения высокорадиоактивных материалов» (см. Патент РФ №2298242, опубликованный 27.04.2011).

Недостатком данного устройства является отсутствие возможности снижения нагрузок от внешних механических воздействий в условиях авиационной аварии до уровней, исключающих согласно TS-R-1 «Правил безопасной перевозки радиоактивных материалов» (МАГАТЭ, 2009 г) и НП-053-04 «Правил безопасности при транспортировании радиоактивных материалов» опасное повреждение перевозимого груза.

Известно устройство «Транспортный упаковочный комплект SKODA VPVR/M (сертификат-разрешение RUS 3065/B (U)F-96 (ref.1) от 25.02.2009).

Недостатком данного устройства является, так же как и для упомянутого выше устройства, отсутствие возможности снижения нагрузок от внешних механических воздействий в условиях авиационной аварии до уровней, исключающих опасное повреждение перевозимого груза.

Известен способ защиты аппаратуры от ударных воздействий (см. Патент РФ №2385554, опубликованный 27.03.2010), заключающийся в том, что аппаратуру устанавливают в металлическом корпусе, внутренний объем которого заполняют демпфирующим материалом, в качестве которого применяют низкоплотный материал на основе смеси полых и терморасширяющихся микросфер из полимерного материала. При этом состав низкоплотного материала основы смеси полых и терморасширяющихся микросфер подбирают таким образом, чтобы в зоне действия инерционной нагрузки ударного воздействия в материале возникало механическое напряжение, равное пределу текучести данного материала σ0,2.

Вышеуказанный способ является наиболее близким по технической сущности к заявляемому способу и поэтому выбран в качестве прототипа.

Недостатками этого способа являются ограничение прежде всего массы защищаемого груза до единиц килограмм и объема до порядка десятка литров, а также чувствительность материала микросфер к температуре окружающей среды, которая в контейнере с перевозимым радиоактивным материалом может превышать 70-80°С.

Поэтому указанный способ имеет ограниченную область применения.

Решаемой технической задачей является разработка способа защиты особо опасных массивных грузов от интенсивных механических воздействий в условиях авиационных аварийных ситуаций.

Достигаемым техническим результатом является снижение интенсивности механических воздействий до уровней, при которых воздействующие нагрузки (прежде всего в условиях возможных авиационных аварий) на особо опасные массивные грузы не приводят к повреждениям груза, регламентированным TS-R-1 «Правил безопасной перевозки радиоактивных материалов» (МАГАТЭ, 2009 г) и НП-053-04 «Правил безопасности при транспортировании радиоактивных материалов».

Для достижения технического результата в способе защиты особо опасных массивных грузов от интенсивных механических воздействий, заключающемся в том, что особо опасный груз устанавливают в металлическом корпусе, внутренний объем которого заполняют демпфирующими элементами, новым является то, что корпус и демпфирующие элементы изготавливают из титанового сплава с пределом текучести σ0,2≥600 МПа, при этом демпфирующие элементы изготавливают в виде полых сфер, толщину стенок и радиус которых выбирают из условия снижения действующих интенсивных механических нагрузок на груз до безопасных уровней, укладку демпфирующих элементов производят эквидистантно относительно корпуса груза в виде упорядоченных не менее трех рядов, разделенных между собой тонкостенными перегородками из титанового сплава.

Для обеспечения безопасной авиационной перевозки транспортных контейнеров (массой более 10 тонн, обладающих значительной (порядка десятка - сотен МДж) кинетической энергией) с отработанным ядерным топливом используются демпфирующие устройства-амортизаторы. Принцип демпфирования (амортизации) основан на поглощении кинетической энергии защищаемого груза специально организованной системой демпфирующих элементов в процессе их упругопластического деформирования и разрушения.

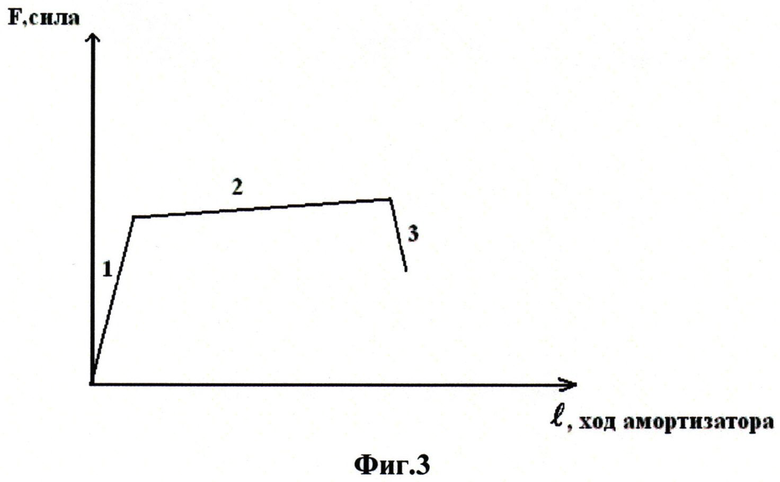

Типовой график силовой характеристики упомянутого амортизатора, имеющего три выраженных участка: 1 - нагрузки (упругой деформации), 2 - пластической деформации и 3 - разгрузки (разрушения), представлен на фиг.3.

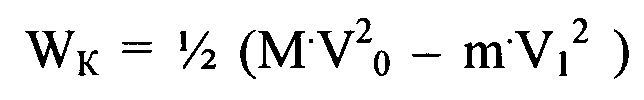

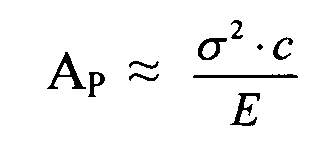

В общем случае математически это может быть записано в виде соотношения

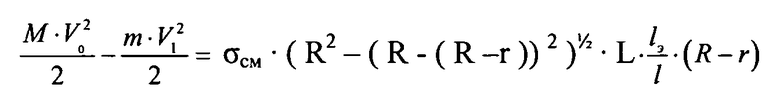

WK=АД, где

- кинетическая энергия системы «груз + амортизатор»;

- кинетическая энергия системы «груз + амортизатор»;

М - суммарная масса груза (m) и амортизатора:

V0 - скорость соударения груза и амортизатора с преградой при, например, авиационной аварии;

V1 - максимальное значение скорости соударения груза с преградой, при которой обеспечивается его (груза) безопасность;

АД=АУ+АП+АР - работа амортизатора;

АУ - работа амортизатора при упругой деформации демпфирующих элементов (ДЭ);

АП - работа амортизатора в области пластической деформации ДЭ;

АР - работа амортизатора при разрушении ДЭ.

Следует отметить, что максимальная работа амортизатора, обусловливающая гашение кинетической энергии системы «груз-амортизатор», производится при работе амортизатора в области пластической деформации его ДЭ.

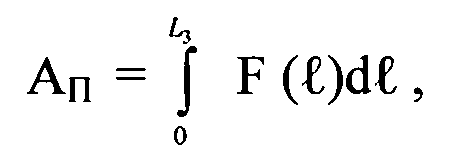

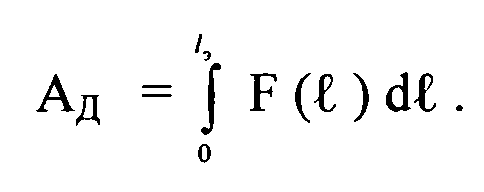

При этом работа амортизатора в указанной области определяется как:

где

где

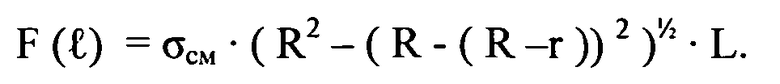

F(

σсм - напряжение смятия амортизатора;

S(

Учитывая тот факт, что соударение защищаемого груза с преградой при авиационной аварии может произойти под любым углом к его боковой или осевой поверхности, весьма значительным становится требование изотропности демпфирующих свойств амортизатора (т.е. шаровой индикатрисы его чувствительности к механическим нагрузкам).

Наилучшим образом этим требованиям отвечает амортизатор, представляющий собой упорядоченный набор рядов металлических полых сфер.

Причем для обеспечения наиболее эффективной работы полых сфер, которая реализуется в условиях максимальной площади контакта между соседними сферами, количество рядов должно быть, по крайней мере, более двух, т.к. особенностью двух крайних рядов сфер является частичный контакт либо с внешней, либо с внутренней поверхностями металлического корпуса амортизатора. И только сферы, размещаемые между двумя крайними рядами, контактируют с окружающими их соседними сферами, вовлекая максимальное их число в процесс демпфирования, наиболее эффективно амортизируя защищаемый груз.

При этом для исключения передачи на защищаемый груз в процессе его (груза) торможения нагрузок, способных вызвать критическое повреждение, демпфирующие элементы выполняются в виде полых сфер, с одной стороны, ограничивающих уровни передаваемых на груз механических возмущений, а с другой - обеспечивающих максимальный эффективный ход амортизатора при пластической деформации демпфирующих элементов.

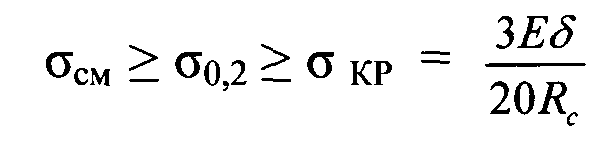

Для предлагаемого варианта исполнения демпфирующих элементов в виде полых сфер существует ряд определяющих зависимостей, связывающих геометрические размеры и механические свойства материала полых сфер с работой, производимой ими в процессе деформирования.

, где

, где

σ0,2 - предел текучести материала полой сферы;

σКР - напряжение потери устойчивости полой сферы;

Е - модуль Юнга материала полой сферы;

δ - толщина стенки полой сферы;

Rc - радиус сферы.

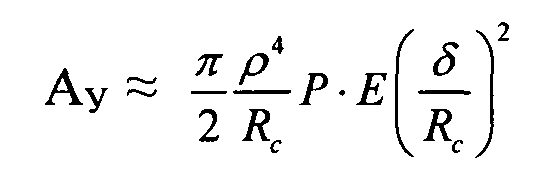

, где

, где

ρ - радиус выпучивания полой сферы;

Р - внешнее давление.

И, наконец, работа разрушения (Ар) полых сфер при ударном изгибе, отнесенная к площади сечения стенок разрушающихся сфер, т.н. KCU - ударная вязкость. При этом работа за пределами эффективного хода амортизатора ≥0,7 может быть определена как:

, где

, где

2с - длина трещины (максимальное значение длины разрушенного участка может составлять ~2πRc);

σ - величина действующего разрушающего напряжения, в нашем случае может полагаться равной ~σВ.

σB - предел прочности материала полой сферы.

Далее с учетом приведенных выше соотношений представлены результаты расчетов по определению зависимости (от отношения линейных размеров амортизатора и груза) напряжения смятия (σсм); средней плотности амортизатора (ρср) в системе «груз-амортизатор» при следующих исходных данных:

масса груза m=12000 кг;

суммарная масса груза и амортизатора М ~25000 кг;

скорость соударения системы «груз-амортизатор» - 90 м/с;

амортизатор на эффективном участке хода ≈0,7 от суммарного хода амортизатора (

максимальное значение допустимой скорости соударения груза с преградой, при которой обеспечивается безопасность груза V1=7 м/с.

Груз представляет собой цилиндр с высотой L=1,5 м и диаметром 2r=1,2 м.

Учитывая отмеченную выше равновероятность либо бокового, либо осевого соударения груза с преградой предусматривается введение и бокового, и осевого амортизаторов.

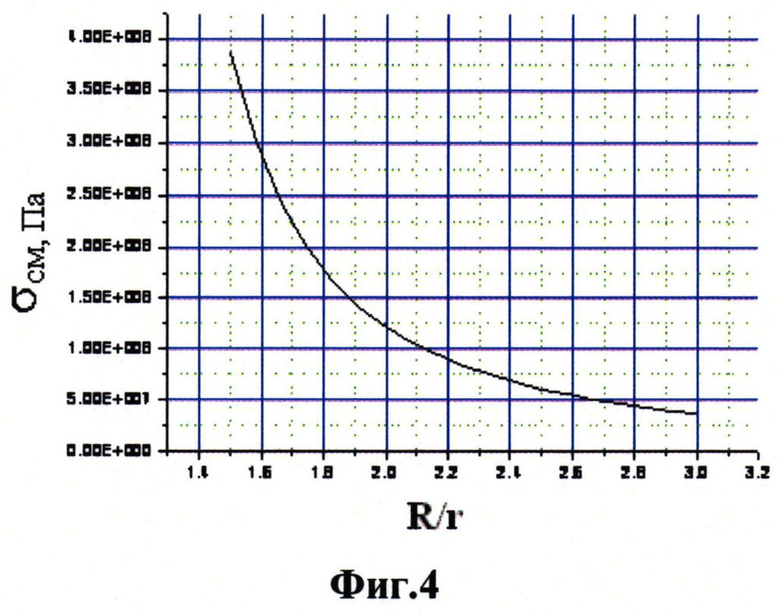

Определим зависимости напряжения смятия (σсм), средней плотности амортизатора от отношения радиусов контейнера r и амортизатора R в боковом направлении.

Масса бокового амортизатора Мб=6000 кг.

Как уже отмечалось выше, в первом приближении работу амортизатора определяем как

В нашем случае

Условие гашения кинетической энергии системы «груз-амортизатор» за счет работы амортизатора имеет вид:

На графике фиг.4 представлена зависимость σсм (R/r) напряжения смятия от отношения радиусов бокового амортизатора (R) и груза (r).

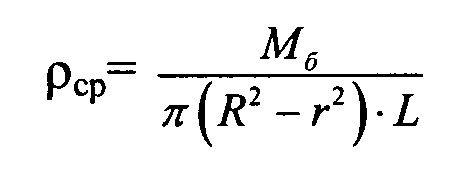

Зависимость средней плотности материала амортизатора ρср от R/r определяется соотношением:

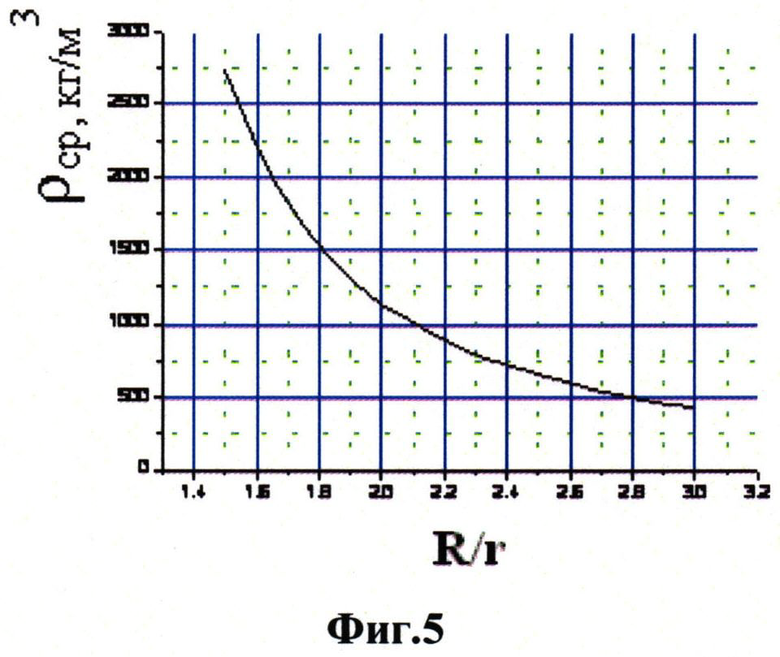

На фиг.5 представлена зависимость средней плотности бокового амортизатора от отношения радиусов (R) и груза (r).

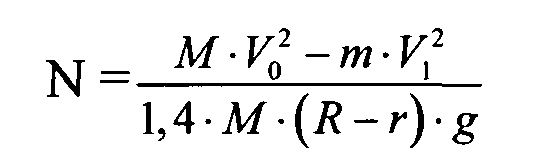

Зависимость величины перегрузки (N) системы «груз-амортизатор» имеет вид:

, где

, где

g=9,8 м/с2 - ускорение свободного падения.

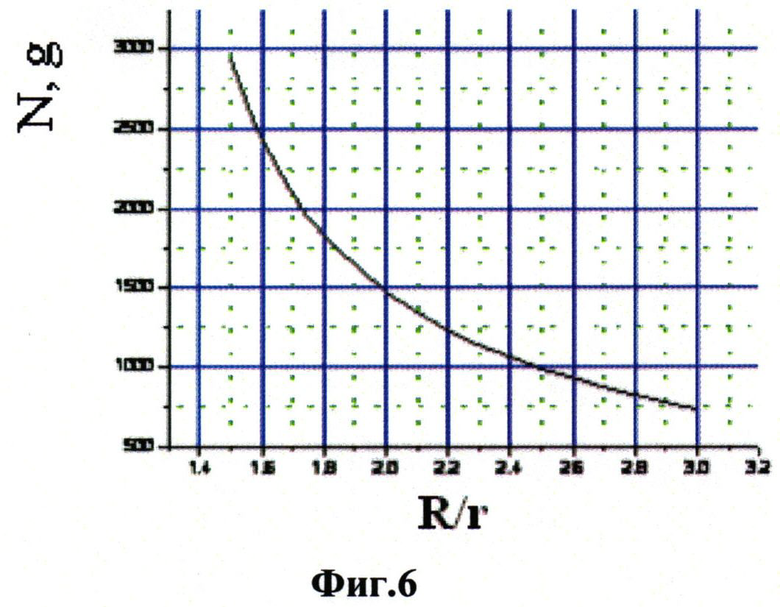

На фиг.6 представлена зависимость перегрузки системы "груз-амортизатор" от отношения радиусов бокового амортизатора (R) и груза (r).

Следует еще раз напомнить, что максимальная работа амортизатора, обусловливающая гашение кинетической энергии системы «груз-амортизатор» производится при работе амортизатора в области пластической деформации его ДЭ.

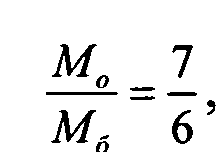

Аналогичным образом определим зависимости технических параметров осевого амортизатора при следующих дополнительных исходных данных:

Масса осевого амортизатора MO=7000 кг.

Плотность материала осевого амортизатора равна плотности бокового амортизатора.

Гашение кинетической энергии обеспечивается лишь частью амортизатора, находящейся непосредственно под грузом.

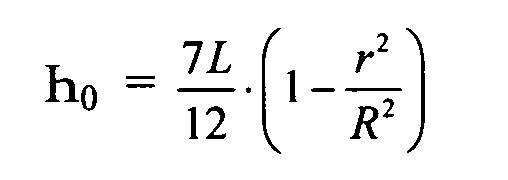

Определим зависимость высоты осевого амортизатора (h0(R/r)) из соотношения:

откуда после подстановки имеем:

откуда после подстановки имеем:

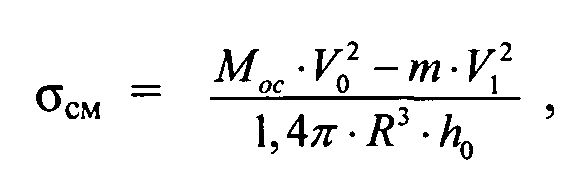

Напряжение смятия осевого амортизатора определяем аналогично случаю бокового нагружения:

где Мос=m+Mo/2

где Мос=m+Mo/2

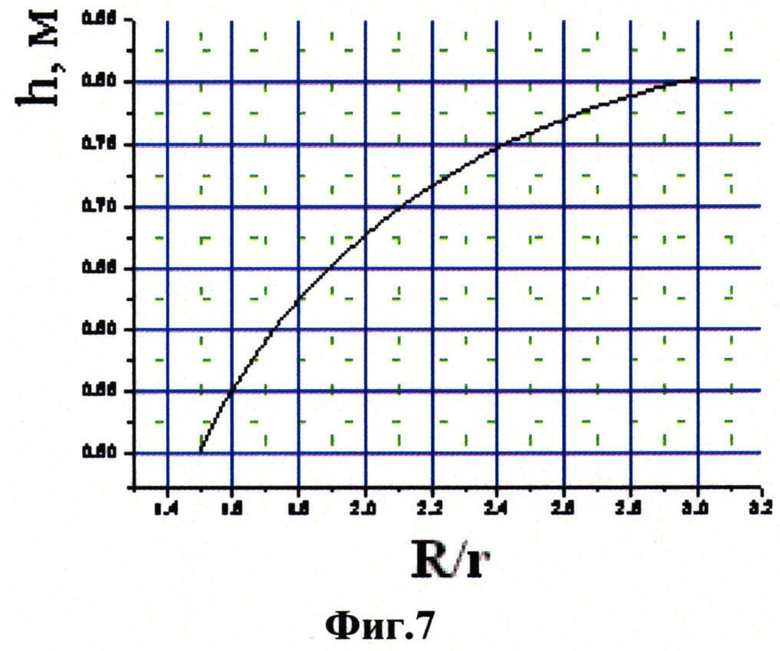

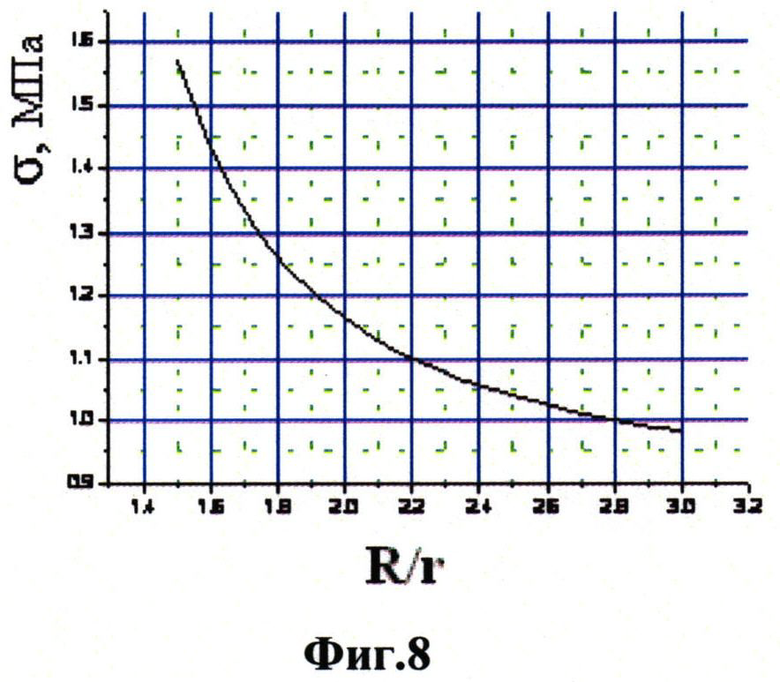

На фиг.7, 8 представлены зависимости высоты осевого амортизатора от отношения радиусов бокового амортизатора (R) и груза (r) и напряжения смятия осевого амортизатора от отношения радиусов бокового амортизатора (R) и груза (r).

Полученные зависимости позволяют при заданных массогабаритных параметрах защищаемого груза и допустимых геометрических размерах системы «груз-амортизатор», а также полученных в результате предварительного анализа допустимых (из условия обеспечения безопасности груза) значений скорости соударения груза с преградой (а значит, и величины испытываемых грузом при соударении с преградой перегрузок) определять по представленным выше графическим зависимостям (фиг.4-8) требуемые характеристики амортизатора (размеры осевого и бокового амортизатора, физико-механические параметры материала демпфирующих элементов и их геометрию).

Следует заметить, что работа амортизатора при его деформировании расходуется на гашение кинетической энергии, не только защищаемого груза, но и собственной кинетической энергии и, естественно, в данном случае целесообразно использование амортизатора, имеющего минимально возможную массу (плотность). То есть желательно использовать демпфирующие элементы, выполненные из материала, обладающего наряду с высокими прочностными характеристиками: пределом текучести σ0,2 и пределом прочности σв и минимальными значениями плотности.

Именно этот комплекс требований заложен в понятие отношения ударной вязкости (KCU) к плотности материала демпфирующих элементов ρ0.

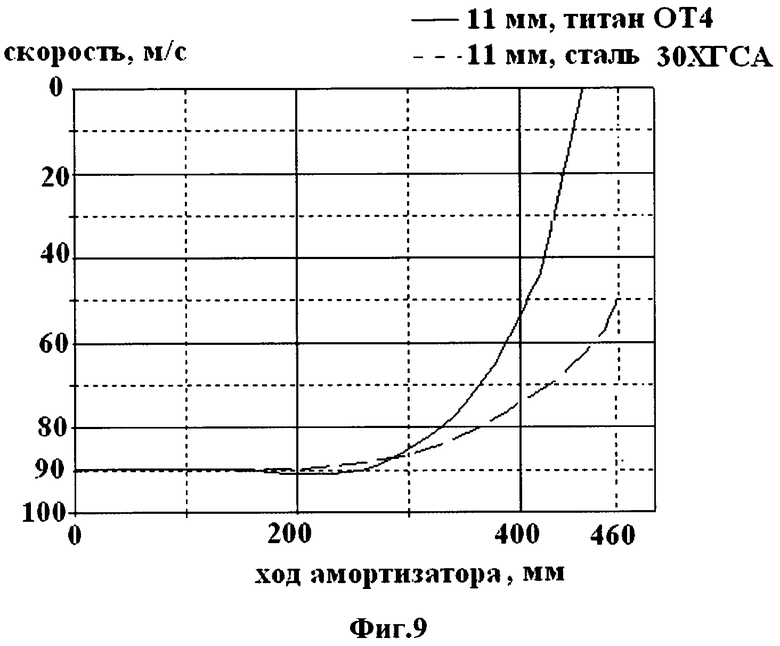

Для иллюстрации влияния этого отношения на фиг.9 представлены кривые, характеризующие процесс смятия (деформирования) амортизаторов, отличающихся при прочих равных условиях (одинаковые массогабаритные параметры груза, одинаковая геометрия исполнения амортизаторов и их демпфирующих и прочих элементов, скорость соударения и т.д.), лишь материалом элементов амортизатора - сталь и титан (имеющих соответственно значения KCU/ρ0, равные 0,07 и 0,11 м3/с2).

Видно, что для варианта исполнения амортизатора и его демпфирующих элементов из стали при выборе даже всего хода амортизатора не обеспечивается гашение скорости защищаемого уровня до требуемого (≈7 м/с) значения скорости, в то время как при исполнении амортизатора из титана происходит полное торможение груза при выборе приблизительно 0,8 хода амортизатора (то есть с достаточно большим запасом амортизирующих способностей).

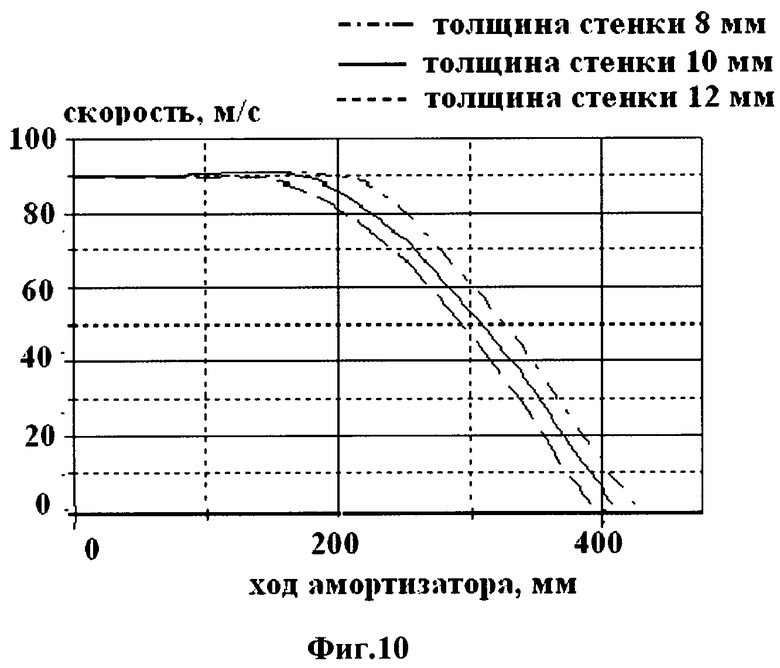

Определение необходимой толщины стенок полых сфер при наличии всех исходных данных (массогабаритные параметры защищаемого груза, допустимые уровни нагрузок и др., геометрия амортизатора, его масса, диаметр сфер и т.д.) производится по указанным выше зависимостям с привлечением прикладных программ расчета процесса динамического деформирования элементов системы «груз-амортизатор» при их соударении с преградой. На фиг.10 представлены кривые зависимости хода амортизатора, выполненного из титанового сплава (ОТ4) с наилучшими характеристиками σ0≥600 МПа и KCU/ρ≥0,11 м3/с2, от толщины стенок полой сферы демпфирующего элемента при прочих равных условиях.

Из анализа представленных зависимостей можно сделать вывод, что задачу торможения защищаемого груза наилучшим образом обеспечивает амортизатор, стенки демпфирующего элемента которого имеют толщину 12 мм.

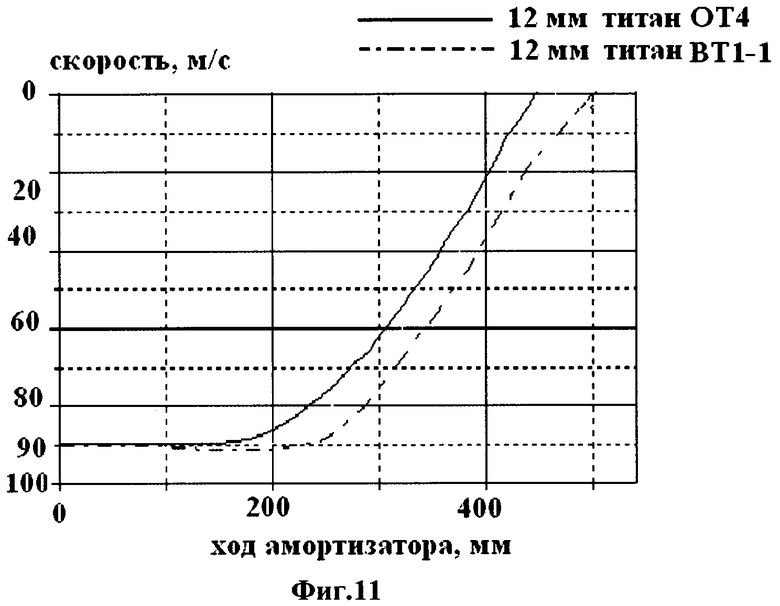

На фиг.11 представлены результаты расчета влияния прочностных параметров материала амортизатора, выполненного из титановых сплавов с разными σ0,2 и σв, при прочих равных условиях.

Приведенные графики торможения системы «груз-амортизатор» показывают, что лучшими демпфирующими свойствами обладает амортизатор, выполненный из титанового сплава ОТ4, имеющий σ0,2=600 МПа и σв=750 МПа по сравнению с вариантом исполнения амортизатора из титанового сплава ВТ1-1 с σ0,2=380 МПа и σв=450 МПа.

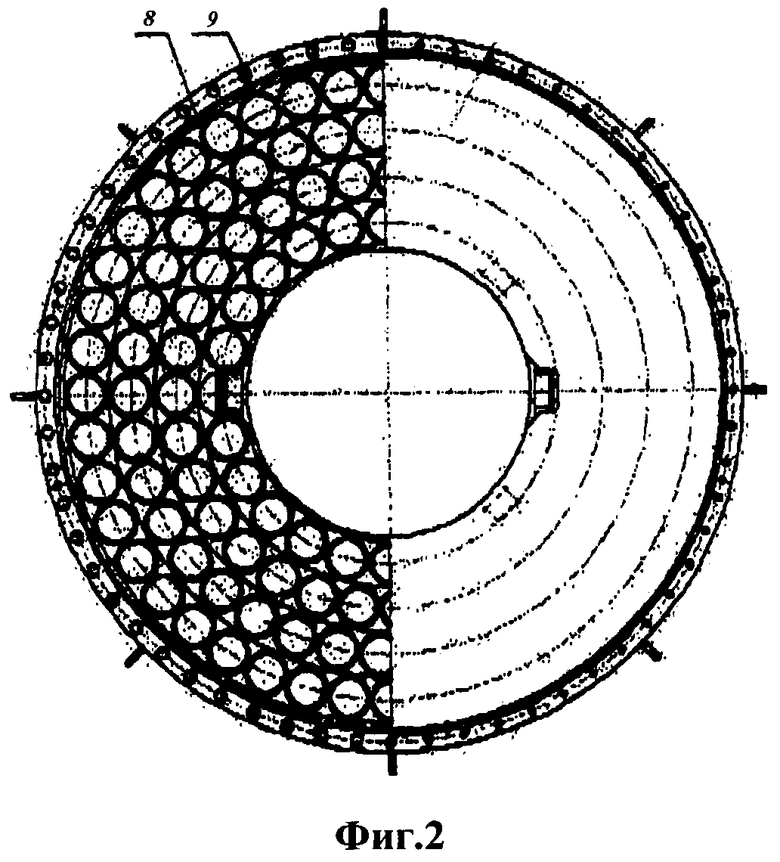

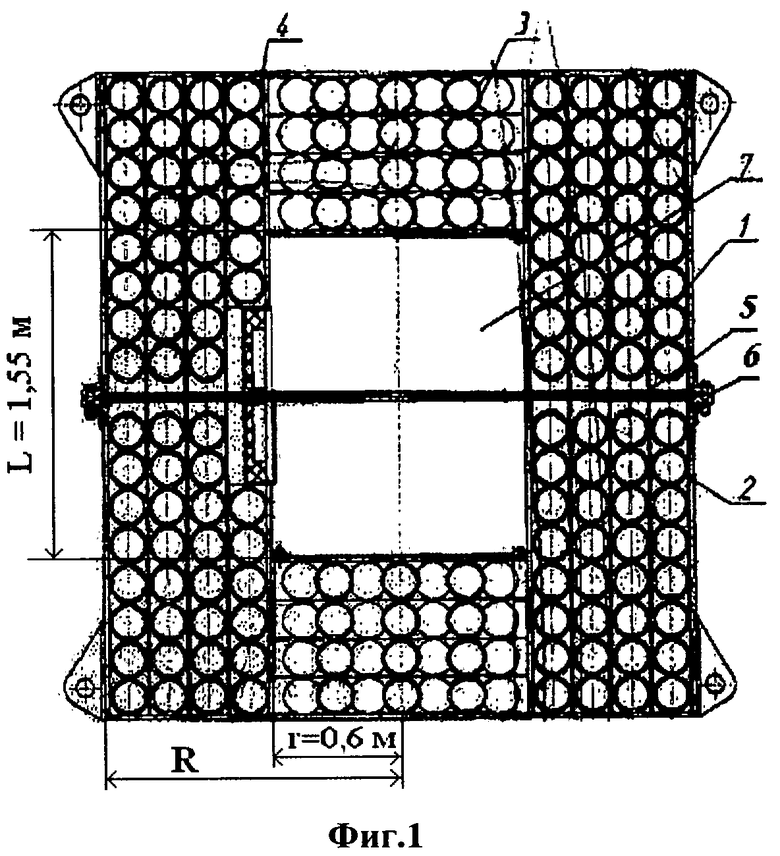

Заявленный способ реализуется устройством, представленным на фигурах 1, 2.

На фиг.1 приведен продольный разрез системы «груз-амортизатор», где 1 - верхняя часть амортизатора, 2 - нижняя часть, 3 - демпфирующие сферические элементы осевого амортизатора, 4 - демпфирующие сферические элементы бокового амортизатора, 5 - фланец, 6 - болтовое соединение, 7 - контейнер с опасным грузом.

На фиг.2 приведен поперечный разрез системы «груз-амортизатор», где 8 - кольцевые ряды демпфирующих сферических элементов бокового амортизатора, 9 - крышка, разделяющая верхние и нижние сферические демпфирующие элементы бокового амортизатора.

Определение основных технических параметров амортизатора в соответствии с предлагаемым способом выглядит следующим образом.

Рассмотрим в качестве системы «груз-амортизатор» разрабатываемый в настоящее время транспортно-упаковочный комплект ТУК-145/С, который состоит из амортизатора и установленного в нем контейнера SKODA VPVR/M (сертификат-разрешение RUS/3065/B (U)F-96 (Rev.1) от 25.02.2009 г.) для размещения отработанного ядерного топлива (ОЯТ).

Основные массогабаритные параметры указанного контейнера представлены ниже.

Контейнер выполнен в форме цилиндра с диаметром 2r=1,2 м и высотой L=1,55 м. Масса контейнера равна 12000 кг.

В соответствии с правилами МАГАТЭ при перевозке контейнера с ОЯТ авиационным транспортом должны быть исключены разрушение (нарушение целостности корпуса контейнера или его разгерметизация (из-за пластических деформаций болтового соединения крышки и корпуса контейнера) с последующим выходом в окружающую среду газообразных и фрагментированных элементов ОЯТ) контейнера при его соударении с преградой со скоростью 90 м/с.

Условиями авиационной перевозки системы «груз-амортизатор» транспортным самолетом АН-24 (Руслан) накладываются ограничения на массогабаритные параметры системы «груз-амортизатор» (масса - не более 30000 кг, линейные размеры (высота, диаметр) - не выше 3,5 м).

С учетом указанных выше исходных данных проведен расчетно-аналитический анализ процесса динамического деформирования контейнера SKODA VPVR/M при соударении с преградой. Определено, что критическим значением скорости соударения является 7 м/с (реализуемые при этом максимальные значения составляют порядка 1300 g).

Из графика фиг.6 определяем оптимальное значение радиуса внешней цилиндрической оболочки бокового амортизатора, которое в данном случае равно R=2,2·r=1,32. При этом оптимальным является значение средней плотности материала амортизатора порядка 900 кг/м3.

По результатам предварительно проведенных оценок по указанным ранее зависимостям, а также учитывая технологические возможности и результаты выбора некоторых параметров амортизатора, представленные выше, выбираем количество рядов полых титановых (сплав ОТ4) сфер равным 4 и внешним радиусом сфер ≈180 мм. Эквидистантно расположенные ряды сфер разделяются тонкостенными (толщиной ≈2 мм) титановыми обечайками. Толщина стенок цилиндрического металлического (титанового) корпуса амортизатора выбирается равной 20 мм. Отметим, что полученное среднее значение плотности материала амортизатора составляет ≈1200 кг/м3.

Аналогичным образом определяем параметры осевого амортизатора, для которого получаем значение высоты, равное 0,75 м. Верхний и нижний осевые амортизаторы (см. фиг.1) имеют каждый дно и крышку, изготовленные из круглых титановых пластин толщиной 20 мм. Осевой амортизатор выполняется из четырех рядов эквидистантно размещенных сферических демпфирующих элементов 3, разделенных между собой двухмиллиметровыми круглыми титановыми пластинами. Толщину стенок полых сфер определяем по ранее указанным зависимостям, а также по результатам серии численных трехмерных расчетов. Результаты выбора представлены на фиг.10 в виде графиков значений скорости торможения системы "груз-амортизатор" в зависимости от толщины сферических демпфирующих элементов. Видно, что задачу полного торможения на ходе амортизатора, равном ≈460 мм, обеспечивает вариант исполнения амортизатора с толщиной стенок 12 мм.

Предлагаемый способ и устройство, его реализующее, в настоящее время используются при проектировании транспортно-упаковочного комплекта ТУК-145/С в составе контейнера SCODA VPVR/V (сертификат-разрешение RUS 3065/B (U)F-96 (ref.1) от 25.02.2009) и описанного выше амортизатора (см. фиг.1).

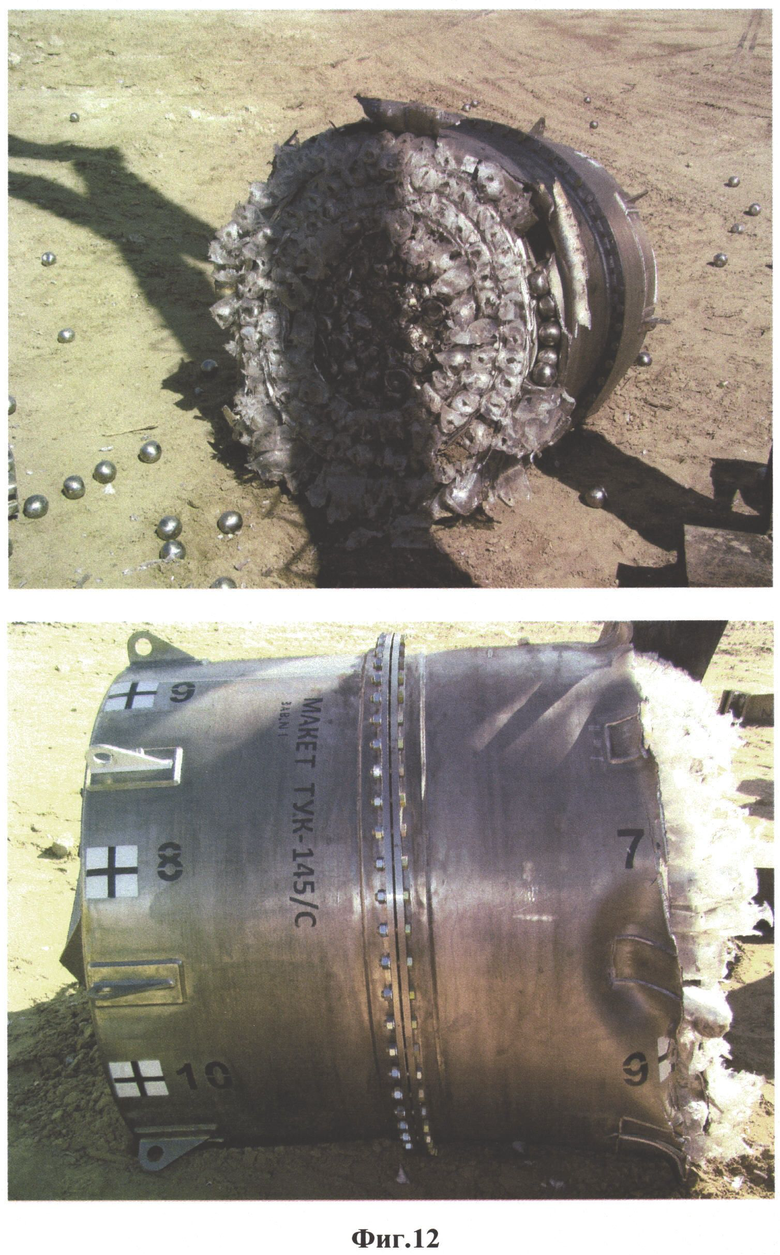

Изготовлен макет (в масштабе 1:2,5, массой ≈1940 кг) транспортного контейнера ТУК-145/С. Подготовлен и проведен эксперимент, моделирующий авиационную аварию.

На фиг.12 представлены результаты эксперимента по моделированию авиационной аварии макета транспортного контейнера ТУК-145/С (V=90 м/с, угол встречи с преградой 7°).

Результаты эксперимента полностью подтвердили работоспособность способа и реализованного на его основе устройства амортизации контейнера SCODA VPVR/V, обеспечивающего полное торможение защищаемого груза (контейнера) при сохранении его целостности и герметичности.

Это позволяет вести дальнейшие работы по сертификации транспортного контейнера ТУК-145/С для использования его в том числе при авиационных перевозках.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАНСПОРТНО-УПАКОВОЧНЫЙ КОМПЛЕКТ ДЛЯ ТРАНСПОРТИРОВАНИЯ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2015 |

|

RU2581648C1 |

| ТРАНСПОРТНЫЙ УПАКОВОЧНЫЙ КОМПЛЕКТ ДЛЯ ТРАНСПОРТИРОВАНИЯ РАДИОАКТИВНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2518910C2 |

| ЗАЩИТНО-ДЕМПФИРУЮЩАЯ СИСТЕМА ДЛЯ ПЕРЕВОЗКИ ВОЗДУШНЫМ ТРАНСПОРТОМ | 2019 |

|

RU2724968C1 |

| КОНТЕЙНЕР | 2009 |

|

RU2410778C1 |

| КОНТЕЙНЕР ДЛЯ ПЕРЕВОЗКИ ОПАСНЫХ И ЦЕННЫХ ГРУЗОВ | 2005 |

|

RU2312049C2 |

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВАНИЯ И ХРАНЕНИЯ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2007 |

|

RU2351029C2 |

| УПАКОВОЧНЫЙ КОМПЛЕКТ ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ИЗДЕЛИЯ С РАДИОАКТИВНЫМ ВЕЩЕСТВОМ | 2012 |

|

RU2503072C1 |

| ТРАНСПОРТНО-УПАКОВОЧНЫЙ КОМПЛЕКТ ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2009 |

|

RU2400843C1 |

| ПОРТАЛ ЗАЩИТНОЙ ЖЕЛЕЗОБЕТОННОЙ ОБОЛОЧКИ АТОМНОЙ ЭЛЕКТРОСТАНЦИИ | 2009 |

|

RU2404464C1 |

| АМОРТИЗИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ПЕРЕГРУЗКИ КОНТЕЙНЕРОВ С ТЕПЛОВЫДЕЛЯЮЩИМИ СБОРКАМИ РЕАКТОРНОЙ УСТАНОВКИ (ВАРИАНТЫ) | 2018 |

|

RU2696017C1 |

Изобретение относится к способам защиты радиоактивных (особо опасных) массивных грузов от интенсивных механических воздействий, а именно к проектированию контейнеров для радиоактивных материалов, эксплуатация которых предполагает возможность перевозок авиационным транспортом, при аварии которого на контейнер с особо опасным грузом могут действовать интенсивные механические нагрузки, приводящие к разрушению груза и последующему масштабному радиоактивному заражению местности. Способ включает размещение радиоактивного груза в металлическом корпусе, в котором внутренний объем заполняют демпфирующими элементами, при этом корпус и демпфирующие элементы изготавливают из титанового сплава с пределом текучести σ0,2≥600 МПа, причем демпфирующие элементы изготавливают в виде полых сфер, толщину стенок и радиус которых выбирают из условия снижения действующих интенсивных механических нагрузок до безопасных уровней, укладку демпфирующих элементов производят эквидистантно относительно корпуса груза в виде упорядоченных не менее трех рядов, разделенных между собой тонкостенными перегородками из титанового сплава. Снижение интенсивности механических воздействий до уровней, при которых воздействующие нагрузки в условиях возможных авиационных аварий на радиоактивные грузы не приводят к повреждениям груза, является техническим результатом изобретения. 12 ил.

Способ защиты радиоактивных массивных грузов от интенсивных механических воздействий, заключающийся в том, что радиоактивный груз размещают в металлическом корпусе, внутренний объем которого заполняют демпфирующими элементами, отличающийся тем, что корпус и демпфирующие элементы изготавливают из титанового сплава с пределом текучести σ0,2≥600 МПа, при этом демпфирующие элементы изготавливают в виде полых сфер, толщину стенок и радиус которых выбирают из условия снижения действующих интенсивных механических нагрузок на груз до безопасных уровней, укладку демпфирующих элементов производят эквидистантно относительно корпуса груза в виде упорядоченных не менее трех рядов, разделенных между собой тонкостенными перегородками из титанового сплава.

| КОНТЕЙНЕРНАЯ СИСТЕМА ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ВЫСОКОРАДИОАКТИВНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2298242C2 |

| Автоматический станок для полирования зубцов часовых трибов | 1959 |

|

SU121639A1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ И(ИЛИ) ХРАНЕНИЯ ГРУЗА | 1997 |

|

RU2133061C1 |

| CN 203026182 U, 26.06.2013 | |||

| КОНТЕЙНЕР ДЛЯ ВЗРЫВООПАСНЫХ ГРУЗОВ | 2004 |

|

RU2282822C2 |

| US 2005173432 A1, 11.08.2005 | |||

Авторы

Даты

2015-04-27—Публикация

2013-10-01—Подача