Изобретение относится к области измерения мгновенной и средней мощности, затрачиваемой на генерирование колебаний рабочей среды в пульсационных аппаратах, оборудованных электромеханическим приводом, содержащим двигатель, соединенный с механизмом возвратно-поступательного движения, шток которого присоединен к побудителю колебаний, выполненному в виде сильфона, либо мембраны, либо поршня, образующему газонаполненную пульсационную камеру.

Существуют электрические, механические и калориметрические методы определения мощности аппаратов для перемешивания жидких сред (Стренк Ф. Перемешивание и аппараты с мешалками. СПб: Химия, 1975 г., с.219).

Электрические методы заключаются в измерении полезной мощности электродвигателя, приводящего в движение мешалку, установленную в определенном сосуде. Мощность электродвигателя измеряется непосредственно ваттметром или с помощью амперметра и вольтметра. Мощность, потребляемую мешалкой (полезную мощность), можно рассчитать по разности электрической мощности двигателя на холостом ходу (без мешалки) при тех же самых числах оборотов (Стренк Ф. Перемешивание и аппараты с мешалками. СПб: Химия, 1975 г., с.220).

Такой метод измерения мощности, расходуемой на перемешивание, не обеспечивает достаточной точности, особенно в случаях установки трехфазных электродвигателей. Большая точность измерений получается при использовании шунтовых двигателей постоянного тока и при учете коррекции момента собственных потерь двигателя.

Мощность, расходуемая на перемешивание, рассчитывается по формуле:

где N - мощность, расходуемая на перемешивание, Вт;

M - крутящий момент на валу двигателя, H м;

n - постоянное число оборотов, c-1;

Механические методы заключаются в измерении крутящих моментов. Устройства для измерения этих моментов называются динамометрами. Измеряют так называемый вторичный крутящий момент. Для этого помещают сосуд на вращающуюся панель и замеряют величину уравновешивающего момента во время работы мешалки. Этот момент и принимается равным крутящему моменту на валу мешалки. Приведенный метод измерения не обеспечивает достаточной точности из-за сопротивления трения в подшипниках вращающейся панели, а также из-за трудностей динамического взвешивания системы. Для некоторых аппаратов с мешалкой такое взвешивание практически невозможно ввиду сильного волнообразования в сосуде (Стренк Ф. Перемешивание и аппараты с мешалками. СПб: Химия, 1975 г., с.221).

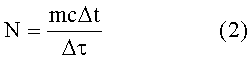

Калориметрические методы заключаются в непосредственном измерении энергии, затраченной на перемешивание. Для этого используется калориметрический сосуд. При постоянном числе оборотов мешалки измеряется температура жидкости, которая возрастает приблизительно пропорционально времени перемешивания. Мощность, расходуемая на перемешивании, рассчитывается по формуле:

где m - масса жидкости в аппарате с мешалкой, кг;

c - средняя удельная теплоемкость перемешиваемой жидкости для данного диапазона температур;

Δt - прирост температуры перемешиваемой жидкости во время измерения, K;

Δτ - время измерения, с.

Следует оперировать как можно меньшим приростом температуры Δt, чтобы не вызвать больших изменений вязкости жидкости.

Калориметрические методы измерения мощности, расходуемой на перемешивание, не нашли широкого применения. Они могут быть использованы в тех случаях, когда упомянутые выше методы не оправдывают себя (например, для вибрационных мешалок) (Стренк Ф. Перемешивание и аппараты с мешалками. СПб: Химия, 1975 г., с.223).

Известно устройство для измерения пульсирующих давлений (индекс МПК G01L 23/00, № заявки или охраняемого документа 70004), Особенность предложенного устройства, предназначенного для измерения минимальных или максимальных перепадов пульсирующего давления, заключается в том, что манометр присоединен к импульсному трубопроводу, через два параллельных патрубка, в который введены прямой и обратный клапаны и трехходовой кран, предназначенный для подачи давления либо через один из клапанов, либо одновременно через оба клапана.

Недостатком данного способа является введение дополнительных элементов конструкции, параллельные патрубки, 2 клапана и манометр. Для измерения малых величин давлений клапаны должны обладать небольшим собственным сопротивлением с тем, чтобы можно было им пренебречь. Кроме того, известное изобретение не позволяет определять мощность, затрачиваемую на генерирование колебаний рабочей среды в пульсационных аппаратах.

Известен способ по определению крайнего верхнего положения поршня (МПК G01L 23/00, № заявки или охраняемого документа 478208). Регистрируют изменение давления во вспомогательном канале в стенке цилиндра за рабочий цикл, измеряют время, в течение которого давление в канале сохраняется постоянным, делят найденное время пополам и по полученному результату судят о крайнем верхнем положении поршня.

Недостатком данного способа является малая точность. Это изобретение также не позволяет определять мощность, затрачиваемую на генерировании колебаний рабочей среды в пульсационных аппаратах.

Во многих конструкциях пульсационных аппаратов (Карпачева С.М., Рябчиков Б.Е.; Пульсационная аппаратура в химической технологии. М.: Химия, 1983 г., Островский Г.М., Абиев Р.Ш., Пульсационная резонансная аппаратура для процессов в жидкофазных средах. Хим. пром., 1998, №8, С.468-478) побудитель колебаний выполнен в виде сильфона, либо мембраны, либо поршня, образующего с корпусом пульсационного аппарата газонаполненную пульсационную камеру. Эти аппараты также оборудованы электромеханическим приводом, содержащим двигатель, соединенный с механизмом возвратно-поступательного движения, шток которого присоединен к побудителю колебаний (сильфон, либо мембрану, либо поршень). Использование описанных выше методов измерения мощности в таких аппаратах не представляется возможным либо связано с большими техническими трудностями (калориметрический метод), связанными с необходимостью сверхточных измерений температуры и практически полного исключения тепловых потерь. Кроме того, калориметрический метод не может быть применен при проведении экзо- либо эндотермических реакций, а также при нагреве перемешиваемой среды.

Задачей предлагаемого изобретения является определение мощности, передаваемой рабочей среде (гомогенной - жидкой или гетерогенной - с жидкой сплошной фазой - эмульсии, суспензии) в пульсационном аппарате.

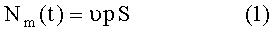

Поставленная задача решается тем, что в способе определения мощности в пульсационном аппарате, оборудованном электромеханическим приводом, содержащим двигатель, соединенный с механизмом возвратно-поступательного движения, шток которого присоединен к побудителю колебаний, выполненному в виде сильфона, либо мембраны, либо поршня, образующему с корпусом пульсационного аппарата газонаполненную пульсационную камеру, согласно изобретению, непрерывно измеряют мгновенные значения давления в пульсационной камере пульсационного аппарата p(t), перемещения штока x(t), при этом мгновенную мощность, затрачиваемую на генерирование колебаний рабочей среды в пульсационном аппарате, рассчитывают по формуле

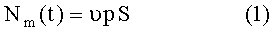

где Nm - мгновенная мощность, Вт;

υ - скорость штока, м2/с;

p - давление, создаваемое в упругом элементе, Па;

S - площадь сильфона, м2,

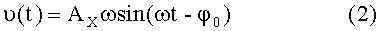

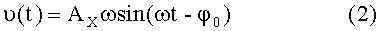

а скорость штока рассчитывают по формуле

где AX - значение амплитуды колебаний штока (диска сильфона), м;

ω - угловая скорость колебаний штока, с-1;

t - время, с;

φ0 - сдвиг по фазе, рад,

при этом сдвиг по фазе φ0 определяют как запаздывание по фазе скорости υ по отношению к моменту начала измерений, а именно по нулевому значению скорости и положительному значению ее производной,

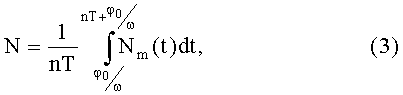

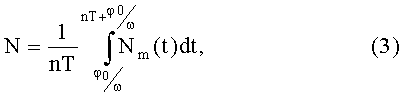

а среднюю мощность, затрачиваемую на генерирование колебаний рабочей среды в пульсационном аппарате, рассчитывают по формуле

где n - число периодов, на которых проводилось интегрирование.

Кроме того, поставленная задача решается тем, что устройство для реализации способа включает систему измерений и обработки функциональных параметров пульсационного аппарата - давления пульсационной камере и перемещения штока, оборудованного электромеханическим приводом, согласно изобретению, система измерений включает датчик давления, присоединенный к газонаполненной пульсационной камере, датчик положения штока либо кинематически связанных с ним элементов, аналого-цифровой преобразователь сигналов с датчиков давления и положения штока, а также персональный компьютер.

Заявляемое техническое решение является новым, обладает изобретательским уровнем и промышленно применимо.

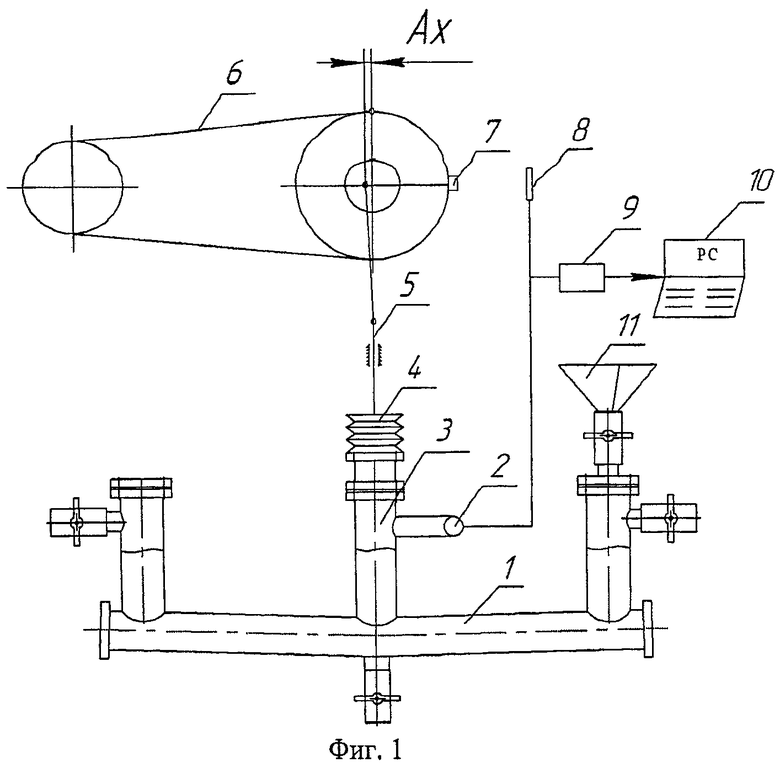

Предложенный способ определения мощности реализовывался на примере горизонтального пульсационного резонансного аппарата (Купцова, Ю.А. Горизонтальный пульсационный резонансный аппарат / Ю.А. Купцова, Р.Ш. Абиев // Материалы научно-практической конференции, посвященной 184-й годовщине образования Санкт-Петербургского государственного технологического института (технического университета). - Санкт-Петербург, 29-30 ноября 2012, с.171-172), техническая сущность и принцип действия которого поясняются на Фиг.1, на которой: 1 - корпус аппарата, 2 - датчик давления, 3 - пульсационная камера, 4 - сильфон, 5 - шток, 6 - электромеханический привод, 7 - магнит, 8 - датчик положения, 9 - аналого-цифровой преобразователь, 10 - персональный компьютер, 11 - воронка.

Аппарат включает систему измерений и обработки функциональных параметров пульсационного аппарата - давления в пульсационной камере 3 и перемещения штока 5, оборудованного электромеханическим приводом 6. Система измерений включает датчик 2 давления, присоединенный к газонаполненной пульсационной камере 3, датчик 8 положения штока, аналого-цифровой преобразователь 9 сигналов, поступающих с датчиков давления 2 и положения штока 5, а также персональный компьютер 10.

Шток 5 присоединен к побудителю колебаний, выполненному в виде сильфона 4, образующему с корпусом 1 пульсационного аппарата газонаполненную пульсационную камеру 3. Датчик 2 давления присоединен к газонаполненной пульсационной камере 3 пульсационного аппарата. Датчик 8 положения штока жестко закреплен на раме, на которой смонтирован электромеханический привод (на Фиг.1 рама условно не показана). Магнит 7 размещен на самом штоке, либо может быть размещен на кинематически связанных со штоком элементах - на диске эксцентрикового или кривошипно-шатунного привода, на валу привода, генерирующего колебания. Магнит 7 закрепляется на соответствующих элементах электромеханического привода так, что его взаимодействие с датчиком 8 положения штока соответствует нулевому значению скорости штока 5.

Предлагаемый аппарат работает следующим образом. Перед запуском аппарат заполняют исходными компонентами. При включении электромеханического привода 6 датчик 8 положения штока считывает сигнал о перемещении штока 5, а датчик 2 давления, присоединенный к газонаполненной пульсационной камере 3, непрерывно измеряет мгновенные значения давления в пульсационной камере 3 пульсационного аппарата. С помощью аналого-цифрового преобразователя 9 измеряемые мгновенные значения перемещения штока x(t) и давления p(t) в пульсационной камере 3 пульсационного аппарата, регистрируются на персональном компьютере 10.

Пример конкретного выполнения. Для проверки предлагаемого способа и устройства был изготовлен горизонтальный пульсационный резонансный аппарат согласно схеме, приведенной на фиг.1, с размерами: диаметр - 48 мм, длина - 636 мм, высота колен - 137 мм, диаметр колен - 48 мм.

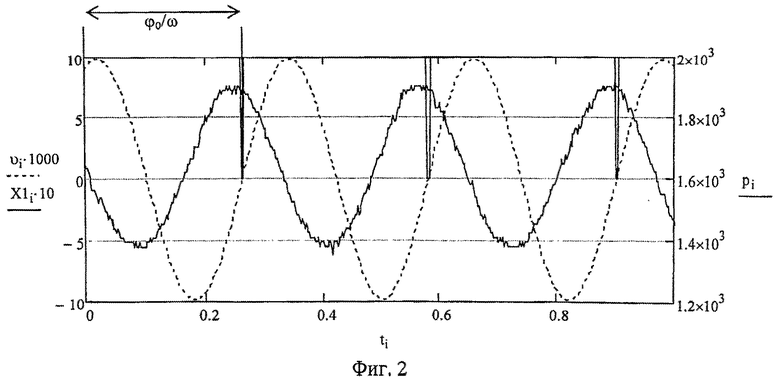

Аппарат через воронку 11 был заполнен водой при комнатной температуре. Электромеханический привод 6 осуществлял возвратно-поступательное движение штока 5 с частотой 12 Гц, которая задавалась с помощью частотного преобразователя. Датчик 8 положения считывал сигнал о перемещении штока 5, а датчик 2 давления, присоединенный к газонаполненной пульсационной камере 3, непрерывно измерял мгновенные значения давления в пульсационной камере пульсационного аппарата. С помощью аналого-цифрового преобразователя 9 измеряемые мгновенные значения перемещения штока x(t) и давления p(t) в пульсационной камере, поступающие с датчика 8 положения штока и датчика 2 давления, регистрировались на персональном компьютере 10 в программный пакет PowerGraphPE в виде графиков зависимости скорости перемещения штока и давления от времени в пульсационной камере Xi; и pi см. Фиг.2). Сигналы с датчика 2 давления и датчика 8 положения регистрировались с частотой 500 Гц.

Сдвиг по фазе между скоростью перемещения штока и давлением в пульсационной камере пульсационного аппарата учитывался при измерении и непрерывной записи функциональных параметров пульсационного аппарата - перемещения штока и давления.

Далее в программном пакете MathCad нулевая фаза скорости штока, соответствующая нарастающей скорости, совмещалась с сигналом датчика 8 положения штока (υi Фиг.2), после чего по формуле (2) определялись мгновенные значения скорости штока, а затем определялась мгновенная и средняя мощности, затрачиваемые на генерирование колебаний рабочей среды в пульсационном аппарате по формулам (1) и (3) соответственно.

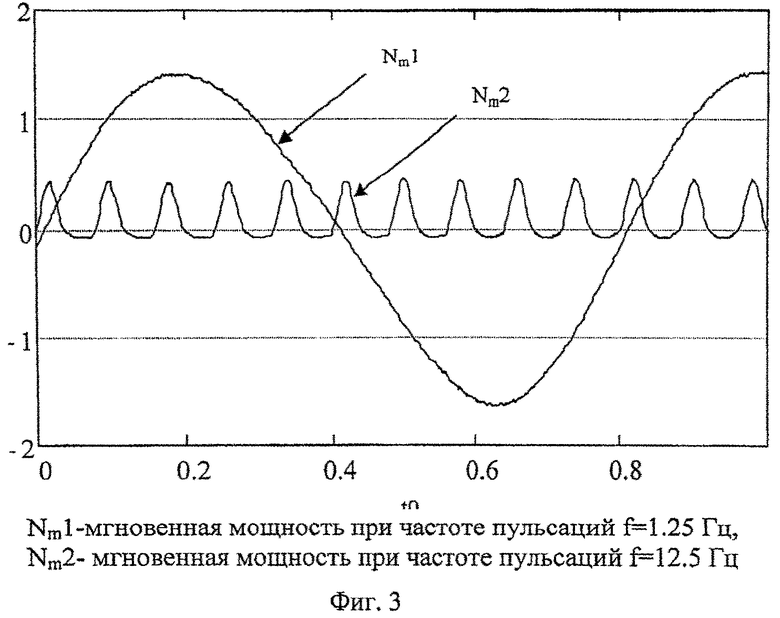

Возможность осуществления заявляемого изобретения проверена на экспериментальной установке, описанной выше. Результаты экспериментального определения мгновенной мощности при разных частотах работы двигателя представлены на Фиг.3.

Таким образом, предлагаемые способ и устройство позволяют определять мгновенную и среднюю мощности в пульсационном аппарате независимо от теплового режима аппарата, в том числе при проведении экзо- либо эндотермических реакций, а также при нагреве перемешиваемой среды.

Изобретение относится к области измерения мгновенной и средней мощности, затрачиваемой на генерирование колебаний рабочей среды в пульсационных аппаратах. Способ определения мощности в пульсационном аппарате, оборудованном электромеханическим приводом, содержащим двигатель, соединенный с механизмом возвратно-поступательного движения, шток которого присоединен к побудителю колебаний, выполненному в виде сильфона, либо мембраны, либо поршня, образующему с корпусом пульсационного аппарата газонаполненную пульсационную камеру, заключается в том, что непрерывно измеряют мгновенные значения давления в пульсационной камере пульсационного аппарата p(t), перемещения штока x(t). Мгновенную мощность, затрачиваемую на генерирование колебаний рабочей среды в пульсационном аппарате рассчитывают по формуле

где Nm - мгновенная мощность, Вт; υ - скорость штока, м2/с; p - давление, создаваемое в упругом элементе, Па; S - площадь сильфона, м2. Техническим результатом изобретения является повышение точности определения мгновенную и среднюю мощности в пульсационном аппарате независимо от теплового режима аппарата. 2 н.п. ф-лы, 3 ил.

1. Способ определения мощности в пульсационном аппарате, оборудованном электромеханическим приводом, содержащим двигатель, соединенный с механизмом возвратно-поступательного движения, шток которого присоединен к побудителю колебаний, выполненному в виде сильфона, либо мембраны, либо поршня, образующему с корпусом пульсационного аппарата газонаполненную пульсационную камеру, отличающийся тем, что непрерывно измеряют мгновенные значения давления в пульсационной камере пульсационного аппарата p(t), перемещения штока x(t), при этом мгновенную мощность, затрачиваемую на генерирование колебаний рабочей среды в пульсационном аппарате, рассчитывают по формуле

где Nm - мгновенная мощность, Вт;

t - время, с;

υ - скорость штока, м2/с;

p - давление, создаваемое в упругом элементе, Па;

S - площадь сильфона, м2,

а скорость штока рассчитывают по формуле

где AX - значение амплитуды колебаний штока (диска сильфона), м;

ω - угловая скорость колебаний штока, с-1;

t - время, с;

φ0 - сдвиг по фазе, рад,

при этом сдвиг по фазе φ0 определяют как запаздывание по фазе скорости υ по отношению к моменту начала измерений, а именно по нулевому значению скорости и положительному значению ее производной,

а среднюю мощность, затрачиваемую на генерирование колебаний рабочей среды в пульсационном аппарате, рассчитывают по формуле

где n - число периодов, на которых проводилось интегрирование.

2. Устройство для реализации способа по п.1, включающее систему измерений и обработки функциональных параметров пульсационного аппарата - давления в пульсационной камере и перемещения штока, оборудованного электромеханическим приводом, отличающееся тем, что система измерений включает датчик давления, присоединенный к газонаполненной пульсационной камере, датчик положения штока либо кинематически связанных с ним элементов, аналого-цифровой преобразователь сигналов, поступающих с датчиков давления и положения штока, а также персональный компьютер.

| Карпачева С.М., Рябчиков Б.Е.; Пульсационная аппаратура в химической технологии | |||

| М.: Химия, 1983 г | |||

| Способ определения крайнего верхнего положения поршня | 1973 |

|

SU478208A1 |

| СПОСОБ УПРАВЛЕНИЯ ПУЛЬСАЦИОННЫМ АППАРАТОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2057580C1 |

| US 20080060442 А1, 13.03.2008 | |||

Авторы

Даты

2015-04-27—Публикация

2013-08-13—Подача