Изобретение относится к области космической техники и может быть использовано для количественной оценки суммарного приращения характеристической скорости при проведении коррекций движения центра масс и орбиты космического аппарата (КА).

1. Из уровня техники известен способ учета фактического расхода и определения остаточной характеристической скорости движения КА (учета фактического расхода и определения остаточной массы рабочего тела (РТ) двигательной установки), основанный на учете наработок двигателей коррекции (ДК).

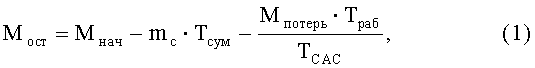

Согласно данному способу проводят выработку РТ включением и выключением ДК, учитывают наработки (в секундах времени) всех ДК, определяют суммарную наработку всех ДК от момента запуска КА на орбиту до заданного момента, рассчитывают массу оставшегося РТ (например, - ксенона) по рабочей формуле:

где Мост - масса оставшегося РТ, кг;

Мнач - исходная масса заправленного РТ, кг;

mс - секундный расход РТ, считается постоянной величиной (для электрических ксеноновых плазменных двигателей 5,5·10-6 кг/с);

Tсум - суммарная наработка всех ДК (сумма значений телеметрических параметров наработки двигателей двигательной установки с момента запуска КА до заданного момента расчета), с;

Мпотерь - масса потерь РТ за счет негерметичности двигательной установки за срок активного существования - CAC (для электрических ксеноновых плазменных двигателей 9,4 кГ);

Tраб - время функционирования КА с момента запуска до заданного момента расчета, с;

TCAC - конструкторский ресурс КА, с.

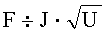

Остаточная характеристическая скорость определяется по формуле:

где a - номинальное ускорение КА от работы ДК, м/с2.

Приведенный способ имеет недостатки:

1. Секундный расход РТ считается постоянной величиной, хотя это не так, даже если РТ при входе в ДК и проходит через стабилизатор давления: секундный расход прямо зависит от условий работы ДК, т.е. для электрических двигателей - от анодного тока J и напряжения U, и, в конечном счете, - от фактической тяги двигателя

2. Потери РТ Мпотерь принимаются всегда равными некой постоянной величине, которую фактически уточнить невозможно, поскольку потери РТ характеризуются величинами (расходом РТ за счет негерметичности двигательной установки и свободным сливом РТ в промежутке времени от момента включения двигателя до момента выхода ДК на рабочий режим), никак не контролируемыми, но которые делают неопределенным прогнозирование окончания работы с КА. Эта неопределенность для срока активного существования 10 лет составляет в настоящий момент около года для геостационарных КА.

3. Заправочная масса топлива должна быть определена «на месте», т.е. в космосе. Ее можно принимать за начальную массу, если с приемлемой точностью ее можно подтвердить на борту КА.

В результате остатки РТ определяются с весьма низкой достоверностью.

2. Известен способ определения стабилизированных по температуре остатков рабочего тела - газа в емкостях рабочей системы (RU 2464206 C2, МПК B64G 1/22, G01G 17/04), который взят за прототип. Согласно данному способу, включающему выработку рабочего тела, определяют номинальную зависимость массы рабочего тела от давлений в емкостях рабочей системы при постоянной температуре; в сеансах измерений, разнесенных равномерно на интервале времени периодичности изменений температуры емкостей и давления рабочего тела снимают значения температуры для каждой емкости рабочей системы и общего давления; определяют средние на каждом из сеансов измерений значения этих температур; рассчитывают достоверные температуру и давление как среднее между минимальным и максимальным значениями; определяют массу остатков рабочего тела из номинальной зависимости массы рабочего тела от давления в емкостях рабочей системы, при отклонении достоверной температуры от номинальной, превышающем погрешность температурных датчиков, вводят поправку в значение текущей фактической массы РТ, используя уравнения состояния газа.

Реализация способа-прототипа предполагает выполнение следующей последовательности операций применительно к интервалу времени периодичности изменений параметров - интервалу определения остатков РТ 1-2 суток:

1. Определяют номинальную зависимость остатков РТ от общего давления на выходе из топливного бака (ТБ) при постоянной заявленной температуре, например, в виде графика.

Это формулярные данные, обязательные перед началом эксплуатации емкостей рабочей системы (ТБ в составе КА). Температура выбирается из осредненных условий эксплуатации емкостей рабочей системы и составляет, к примеру, для одной из серий КА 6-7°C.

Данную операцию проводят для каждой серии КА, которые обладают спецификой исполнения ТБ и его теплозащиты, стравливанием РТ на испытательном стенде с подробной градацией расхода РТ при температурах, максимально приближенных к реальным условиям эксплуатации КА. Полученную зависимость приводят к удобному для использования как в «ручном», так и в машинном варианте виду.

2. Снимают бортовую телеметрическую информацию в равномерно разнесенных на интервале времени периодичности изменений параметров сеансов. На интервале 1 сутки достаточно 4-5 сеансов.

3. Определяют средние для всех ТБ на каждом из i-сеансов измерений значения температуры стенок Тср(i).

Для исключения ухода центра масс КА от выбранного положения баки навешены на равном удалении от центра масс и разнесены на равные угловые расстояния друг от друга. Ввиду различной освещенности посадочных мест температуры стенок ТБ будут различны. Однако, поскольку ТБ, как и вся ДУК находятся под теплозащитой, изменения средней температуры (Тср(i)) на данный час от суток к суткам невелики, и составляют, к примеру, для геостационарных КА не более ±0,5°, а изменения Тср(i) от сеанса к сеансу на интервале определения остатков РТ не более ±(1-2)°C, что совпадает с погрешностью температурных датчиков. Такая теплозащита вполне отвечает задаче определения остатков РТ. Гарантировать одну и ту же среднюю температуру ТБ в течение CAC невозможно, поэтому и проверяем каждый раз уровень теплозащиты.

4. Выбирают минимальное Tmin и максимальное Тmax значения из Тср(i).

В сеансах телеметрии, разнесенных равномерно по времени, снимают значения температуры каждого ТБ (ТБ1, ТБ2, …), определяют средние для всех ТБ на каждом сеансе измерения значения температуры, определяют Тmin и Тmax.

5. Рассчитывают достоверную температуру на интервале определения остатков РТ.

Т=½(Тmin+Тmax).

Отклонения Т от Тmin и Тmax в процентном соотношении не превышают 1%.

6. Определяют достоверное на интервале определения остатков РТ общее давление на выходе из ТБ (на входе РТ в редуктор давления).

Одновременно с температурой снимают показания датчика высокого давления. Рассчитывают достоверное давление на интервале определения остатков РТ как среднее между минимальным Pmin и максимальным Pmax значениями давления

P=½(Pmin+Pmax).

Давление от суток к суткам меняется - уменьшается за счет расходования РТ ДУК. На начальном этапе эксплуатации, когда РТ находится в парообразном состоянии, исходя из уравнения состояния реального газа, давление сильно зависит от температуры и химической природы газа, что объясняет нестабильность текущего давления в ±5 атм. Несмотря на нестабильность текущего давления, график зависимости массы от давления не позволит сильно ошибиться - кривая зависимости уходит круто вверх. Если РТ находится в докритическом состоянии, нестабильность текущего давления поглощена пороговой чувствительностью датчика высокого давления (т.е. погрешностью датчика), составляющей в данном примере 1,32 кгс/см2.

7. Определяют текущую массу РТ из номинальной зависимости массы РТ от давления при постоянной температуре, зная достоверное значение общего давления.

8. При отклонении достоверной температуры стенок ТБ от номинальной (формулярной), превышающем погрешность температурных датчиков, вводят поправку в значение текущей фактической массы РТ, используя уравнения состояния газа.

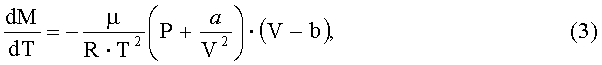

Поскольку в уравнениях состояния реального газа поправки в давление и объем относительно измеренных данных слабо зависят или вообще не зависят от температуры, можно считать, что (например, из уравнения Ван-дер-Ваальса, Б.М. Яворский и А.А. Детлаф, справочник по физике …, стр.245)

где a=1,12·R·Ткрит·Vкрит; b=Vкрит/3;

Vкрит=V0крит·М/µ;

Ткрит, Vкрит - абсолютная температура и объем критического состояния РТ;

V0крит - объем одного моля РТ в критическом состоянии, справочная физическая характеристика;

µ - молекулярный вес РТ;

R - универсальная газовая постоянная;

P, V, T - соответственно фактические давление, объем и абсолютная температура РТ.

µ, V0крит, Ткрит - справочные физические характеристики.

При давлении в ТБ менее (1-2)атм график определения остатков РТ от давлений просто и однозначно отражает состояние идеального газа, и можно использовать следствие уравнения состояния идеального газа

В уравнениях (3), (4) заменим дифференциалы приращениями, и уточненное значение фактической массы остатков РТ определится из уравнения

Таким образом, некоторые колебания температуры не влияют на точность расчета остатков РТ.

Способ требует определения номинальной зависимости массовых остатков реального газа (РТ) от давления при постоянной заявленной температуре для каждой новой модификации ТБ, для каждого нового уровня стабилизации температуры и для каждого нового по химическому составу и качеству РТ, что означает стендовые работы, причем регулярные. Это и недостаток, и большое его преимущество перед всеми другими известными способами. Другим недостатком прототипа является то, что на относительно коротком начальном интервале активного существования рабочей емкости, когда РТ находится под большим давлением и претерпевает фазовые переходы, он уступает место способу-аналогу [1].

Целью изобретения является создание способа, дающего более точные по отношению к прототипу результаты без определения номинальной зависимости массовых остатков РТ от давления, без стабилизации температуры и распространяющегося на весь срок активного существования емкости рабочей системы, например, в составе КА.

Поставленная цель достигается тем, что в предлагаемом способе баллистического обеспечения полета космического аппарата, включающем измерения температуры и давления рабочего тела (РТ) - газа, введены новые операции, заключающиеся в том, что на каждом шаге определения массовых остатков РТ до отбора части РТ из емкости рабочей системы определяют массу газа в приборной емкости постоянного объема по уравнению состояния идеального газа, делают отбор части РТ из емкости рабочей системы в заборную емкость постоянного объема, переводят отобранную часть РТ в общую емкость, состоящую из заборной емкости и приборной емкости, снабженной датчиками давления и температуры, общий объем которой трансформирует РТ в идеальный газ, по уравнению состояния идеального газа определяют общую массу газа в приборной и в заборной емкостях, и по прямой пропорциональной зависимости отношения массы к объему для заборной емкости и емкости рабочей системы определяют искомую массу РТ - газа.

Условием решения поставленной задачи является использование устройства, дающего высокую точность определения массовых остатков газа в емкостях рабочей системы. Ввиду того, что поиск такого устройства не дал положительного результата, приводится пример-предложение технического решения такого устройства.

Технический результат достигается за счет использования прибора - определителя массы газа (ОМГ), представленного на фиг.1. Для ориентировочного масштаба там же приведена емкость рабочей системы (ЕРС). Введены следующие обозначения:

1 - корпус ЕРС;

2 - блок понижения и стабилизации давления (БПСД);

3 - на проведение работы;

4, 5, 6 - клапаны;

7 - заборная емкость;

8 - приборная емкость;

9 - датчик давления;

10 - датчик температуры.

Изделия 4-10 включены в состав ОМГ.

Технический результат достигается за счет того, что в начале работы с ОМГ давление в приборной емкости ОМГ открытием выходного клапана выравнивают с внешним давлением в рабочей системе (например, с атмосферным давлением), выходной клапан закрывают, далее определяют начальную массу газа, содержащуюся в изолированной теперь приборной емкости по уравнению состояния идеального газа. Газ в ОМГ заведомо идеальный. Пробу газа, находящегося под высоким давлением в рабочей емкости, через открытие выходного для ЕРС клапана отбирают в заборную емкость фиксированного объема. Тогда в течение времени, меньшего чем для определения остатков РТ - газа, газ в заборной емкости по всем своим физическим параметрам идентичен газу в ЕРС. Это можно утверждать, даже если в заборной емкости имелся газ сколь угодного уровня давления - при открытом входном для заборной емкости (выходном для ЕРС) клапане массы газа в ЕРС и заборной емкостях будут перемешаны, и газ в обеих емкостях будет находиться в одном и том же состоянии по давлению и температуре. Строго говоря, остатками РТ следует считать суммарную массу газа в ЕРС и в заборной емкости. А объем заборной емкости по отношению объему приборной емкости и тем более по отношению к объему ЕРС ничтожен. Это обязательное условие изобретения. Затем газ через клапанный механизм, находящийся до того в запорном состоянии, переводят в емкость большего фиксированного объема с соотношением к объему заборной емкости, достаточном для того, чтобы в общей для заборной и приборной емкостей емкости состояние газа трансформировалось в идеальное и гарантировало определение массы газа в общей емкости. Зная массу газа в общей емкости, знают массу пробы РТ (взятой изначально в заборную емкость), как разницу между массой в общей емкости и начальной массой в приборной емкости. Остатки РТ в ЕРС (масса - везде масса, независимо от физического состояния газа) без методической погрешности, определяют, исходя из равенства отношения масс в ЕРС и заборной емкости отношению объемов ЕРС и заборной емкости.

Перед началом определения остатков РТ в емкости рабочей системы необходимо убедиться, что все три клапана 4-6 ОМГ находятся в запорном состоянии.

Устройство ОМГ может быть съемным (отдельным) либо встроенным (как на фиг.1) в рабочую систему.

Реализация предлагаемого способа с использованием ОМГ предполагает выполнение следующей последовательности операций:

1. Проводят измерение температуры и давления датчиками, находящимися в приборной емкости.

2. Определяют остаточную массу газа в приборной емкости от клапана 5 до клапана 6 по формуле:

где P0 - давление в приборной емкости перед началом определения остатков РТ в ЕРС, Па;

V0 - объем приборной емкости от клапана 5 до клапана 6, м3;

µ - молярная масса газа, кг/моль;

R - универсальная газовая постоянная, 8,3143 дж/(моль·градус);

Т0 - температура в приборной емкости перед началом определения остатков РТ в ЕРС, К.

Газ заведомо идеальный, потому формула (6) - рабочая.

3. Проводят открытие клапана 4.

РТ заполняет заборную емкость 7 и смешивается с имеющимся в ней до открытия клапана 4 газом. Газ в заборной емкости 7 теперь имеет то же состояние, что и в емкости 1 рабочей системы - в ЕРС. Итак, взята проба газа, она идентична газу в ЕРС и имеет то же давление и температуру при фиксированном объеме Vзаб, т.к. за время открытия клапана 4 давление и температура, физическое состояние газа в рабочей и заборной емкостях выравниваются.

4. Проводят закрытие клапана 4 и открытие клапана 5.

РТ заполняет заборную 7 и приборную 8 емкости. За счет подбора объемов заборной и приборной емкостей давление газа падает в зависимости от давления в ЕРС. Например, при использовании ЕРС в составе системы коррекции возможно падение давления до 5-105 Па (~5 кгс/см2) и ниже. Пять атмосфер принимается за допустимый предел давления, при котором газ уже можно считать идеальным и не отягощать погрешность определения массы газа принципиальным незнанием коэффициентов (а, точнее - функций этих коэффициентов) состояния реального газа.

Объем заборной емкости, не имеющей датчиковой аппаратуры, в принципе, может быть сколь угодно малым. Соответственно приборная емкость, в пересчете на внутреннюю сферу, при пятнадцатикратном увеличении объема будет иметь радиус, больший всего в 2,5 раза относительно радиуса внутренней сферы заборной емкости.

5. Проводят измерение температуры и давления датчиками, находящимися в приборной емкости.

Операция аналогична операциям 3-6 прототипа в применении к заборным и приборным емкостям, при условии, что ЕРС несколько. С одной оговоркой. Отсутствие в приборной емкости 8 датчиков температуры более одного практически не влияет на конечный результат, поскольку в отличие от прототипа сначала берется достоверная проба газа и затем в представленных ей условиях определяется масса РТ в относительно малом объеме, который уверенно представляет температура. РТ в ЕРС представляет собой газ во вполне определенном физическом состоянии независимо от перепада температур стенок. Перепад температур - это «проблема» не РТ, а стенок ЕРС. Если в прототипе от достоверных температур и давлений «подходят» к массе газа (М) в емкостях рабочей системы, то в заявленном способе к М приходят от достоверной малой массы через единичные достоверные температуру и давление. Потому, если ЕРС несколько, суммарная масса РТ будет складываться из масс РТ в каждой из емкостей, пропорциональных объему ЕРС, снабженной ОМГ.

6. Определяют общую массу газа в заборной и приборной емкостях по формуле:

где М1 - общая масса газа в заборной и приборной емкостях от клапана 4 до клапана 6, кг;

P1 - давление в заборной и приборной емкостях после отбора пробы РТ, Па;

Vоб - общий объем заборной и приемной емкостей от клапана 4 до клапана 6, м3;

Т1 - температура в заборной и приборной емкостях после отбора пробы РТ, °К.

Газ заведомо идеальный, потому формула (7) - рабочая.

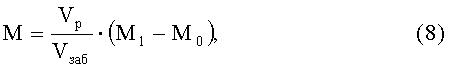

7. Определяют массовые остатки (М) РТ - газа по формуле:

где Vр - объем ЕРС, м3;

Vзаб - объем заборной емкости от клапана 4 до клапана 5, м3.

Рассчитанная масса (М1-М0) РТ безусловно относится к заборному объему Vзаб.

8. На время использования ЕРС по назначению открывают клапан 6 на выходе из приборной емкости.

БПСД 2 может иметь любое исполнение. Главное, что за ним устанавливается номинальное давление, требуемое для использования емкости рабочей системы по целевому назначению, ниже и выше которого в пределах (4-5)% давление быть не может. В системе коррекции на КА за БПСД функционально следует ДК. Возможными вариантами исполнения БПСД является связка «понижающий редуктор - ресивер» или «клапан(ы) управления - стабилизатор(ы) давления». Встраивая выход из ОМГ в канал на выходе из БПСД, в сеансах целевого расхода РТ будем иметь гарантированное остаточное давление в заборной и приборной емкостях ОМГ, равное номинальному на выходе из БПСД. Это еще - минимальное возможное во всей рабочей системе давление.

Данная операция включает взятую пробу РТ в процесс расходования РТ по целевому назначению, и тогда общий запас РТ в рабочей системе составляет

Величина (М1-М0) в порядки меньше М и не имеет накопления с течением времени эксплуатации емкости рабочей системы. Наоборот, к концу CAC она стремится к массе в заборной емкости при равенстве давлений в ЕРС и приборной емкости.

Операции 1-3 необходимы также для комплексных проверок качества показаний датчиков температуры и давления при известном номинале остаточного давления в ОМГ.

Остаточная характеристическая скорость, применительно к (космическим) аппаратам (в контексте изобретения - к рабочим системам (PC), например, КА), имеющим в своем составе двигатели на реактивной тяге, определяется по формуле:

где Jуд=F/mc - удельный импульс тяги орудия работы с РТ, м/с;

F - тяга двигателя PC, н;

Мост - масса оставшегося РТ, кг;

МРС - масса PC, кг.

Запишем уравнение текущих относительных погрешностей:

Благодаря высокой чувствительности датчика давления (этот датчик более точный, чем тот, что описан в прототипе) удается удерживать относительную погрешность определения давления на должном уровне. При давлении в ОМГ (1,5-5)кгс/см2 используют датчик давления с относительной погрешностью 0,1% (например, датчик DMP 331Pi). Датчики температуры имеют абсолютную погрешность (1-2)°. Относительная погрешность датчика температуры в ОМГ не превышает 0,8% для имеющего место в реальной жизни (в том числе - и в космической технике) диапазона измерений температур (243-303) К.

Исходя из уравнения (11), погрешность способа определения остатков РТ - газа в ЕРС не превышает 1% на всем CAC, вне зависимости от величины выработки РТ в ЕРС. В абсолютном выражении погрешность способа не превышает M0.

Следует отметить.

1. Если остатки РТ определяются изобретением с хорошей точностью, то удельный импульс (он же - скорость истечения струи РТ, преобразованного в орудии работы, например, в ДК, в РТ с более высокой кинетической энергией) при проведении работы РТ зависит от принципа устройства и действия орудия работы с исходным РТ, и в сильной степени - от падения технических характеристик этого орудия работы. Таким образом, изобретение в отношении ΔVост решает недостаток 2 в способе-аналоге [1]. Именно этот недостаток является доминирующим. В отношении недостатка 1 можно сказать, что при работе двигательной установки реактивного типа тщательно следят за уровнем тяги, и в случае ее отклонения от номинала на величину, большую допустимой, работу ДК запрещают и переходят на другой ДК. Нештатное падение уровня тяги считается нештатной ситуацией.

2. Определение остаточной либо израсходованной характеристической скорости выходит за рамки изобретения и относится уже к способу коррекции параметров орбиты. Да, с каким именно текущим удельным импульсом тяги имеем дело, нам не известно, но изменение уровня тяги обязательно будет почувствовано (см. п.1) и, не разбираясь в тонкостях отношения

Следовательно, помимо достоверного знания массовых остатков РТ, контролирование удельного импульса тяги гарантирует еще более высокое качество баллистического обеспечения полета КА.

Предлагаемый способ позволяет:

1) на сроке активного существования КА исключить накопления погрешности определения остатков РТ;

2) повысить точность определения остатков РТ ДУК на всех этапах эксплуатации ЕРС.

Изобретение относится к космической технике и может быть использовано для баллистического обеспечения полета космического аппарата. Измеряют температуру и давления рабочего тела (РТ) - газа, определяют на каждом шаге массовые остатки РТ до отбора части РТ из емкости рабочей системы по уравнению состояния идеального газа, определяют массу газа в приборной емкости постоянного объема с датчиками давления и температуры, отбирают часть РТ из емкости рабочей системы в заборную емкость постоянного объема, переводят отобранную часть РТ в общую емкость для трансформации РТ в идеальный газ, определяют по уравнению состояния идеального газа массу газа в общей емкости и искомую массу РТ - газа. Общая емкость состоит из заборной и приборной емкостей. Изобретение позволяет повысить точность определения массовых остатков газа в емкостях рабочей системы. 1 ил.

Способ баллистического обеспечения полета космического аппарата, включающий измерения температуры и давления рабочего тела (РТ) - газа, отличающийся тем, что на каждом шаге определения массовых остатков РТ до отбора части РТ из емкости рабочей системы по уравнению состояния идеального газа определяют массу газа в приборной емкости постоянного объема, снабженной датчиками давления и температуры, делают отбор части РТ из емкости рабочей системы в заборную емкость постоянного объема, переводят отобранную часть РТ в общую емкость, состоящую из заборной и приборной емкостей, объем которой трансформирует РТ в идеальный газ, по уравнению состояния идеального газа определяют массу газа в общей емкости, и по прямой пропорциональной зависимости отношения массы к объему для заборной емкости и емкости рабочей системы определяют искомую массу РТ - газа.

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ РАЗДЕЛИТЕЛЯ ТОПЛИВНОГО БАКА ВЫТЕСНИТЕЛЬНОЙ СИСТЕМЫ ПОДАЧИ ТОПЛИВА НА КОСМИЧЕСКИЙ ОБЪЕКТ | 2006 |

|

RU2324628C2 |

| СПОСОБ УСКОРЕНИЯ КОСМИЧЕСКОГО АППАРАТА | 2006 |

|

RU2330794C2 |

| US 20090288390 A1, 26.11.2009 | |||

| US 20120234196 A1, 20.09.2012. | |||

Авторы

Даты

2015-04-27—Публикация

2013-08-01—Подача