Группа изобретений относится к ракетно-космической технике и может быть использована для сброса невыработанных остатков жидкого компонента ракетного топлива (КРТ) из бака отделившейся части (ОЧ) ракеты-носителя (РН) в условиях малой гравитации.

Известны технические решения по сбросу остатков жидкого КРТ из бака РН, например, «Способ очистки отделяющейся части ракеты от жидких токсичных остатков КРТ и устройство для его осуществления» Пат. РФ

№ 2359876 МПК B64D 37/28.

Наиболее близким по технической сущности является «Способ моделирования процесса газификации остатков жидкого КРТ и устройство для его реализации» по патенту РФ № 2474816 МПК: G01N 29/02, B64G 7/00, в котором моделирование процесса газификации остатков жидкого КРТ в баках ОЧ ступени РН, основанный на введении в экспериментальную установку теплоносителя с заданными параметрами, обеспечении заданных условий взаимодействия в зоне контакта теплоносителя с поверхностью жидкого газифицируемого КРТ, проведении измерений температуры и давления в различных точках экспериментальной установки, отличающийся тем, что жидкий газифицируемый КРТ подвергают ультразвуковому воздействию, при этом параметры теплоносителя и генерируемых ультразвуковых колебаний выбирают из условия минимизации критериев процесса газификации: времени процесса газификации, энергомассовых затрат и количества поданной в бак теплоты.

Устройство для моделирования процесса газификации остатков жидкого КРТ в баках ОЧ ступени РН, включающее в свой состав экспериментальную установку в виде модельного бака, содержащего поддон для жидкого КРТ, датчики температуры, давления, входной и выходной патрубки, отличающееся тем, что устройство содержит два дополнительных входных патрубка, причем в один из входных патрубков экспериментальной установки установлен газоструйный излучатель.

К основным недостаткам этого способа при применении к предлагаемому техническому решению относятся:

– операции по газификации и сбросу жидких остатков КРТ проводят в наземных условиях, соответственно, не рассматриваются проблемы, связанные с неопределённостью положения жидких остатков КРТ в топливном баке (ТБ) в условиях невесомости;

– нет достоверных данных по изменению характеристик жидких остатков КРТ таких как: вязкость газа, поверхностное натяжение, плотность жидких остатков при акустическом воздействии в условиях малых гравитаций, что, соответственно, не позволяет корректно определить параметры как процесса, так и системы её реализующей;

– не рассматривается образование двухфазной (газожидкостной) смеси для её последующего выброса с использованием энергии сжатого газа, находящегося на борту, а весь процесс ориентирован на теплоноситель, соответственно, его получение на борту (получение теплоты, дополнительная масса) с последующей газификация жидких остатков КРТ.

Целью предлагаемого технического решения является устранение указанных недостатков, которая решается путём ввода в известный способ сброса жидких остатков топлива из ТБ отделившейся части ступени РН в окружающее пространство, основанный на введении в ТБ газа, но не теплоносителя, например, сжатого воздуха, с заданными параметрами для обеспечения условий взаимодействия в зоне контакта газа с поверхностью жидких остатков топлива, следующих действий:

–за счёт вращения ОЧ ступени вокруг центра масс РН создают центробежную силу, прижимающую жидкие остатки топлива к стенке бака,

– для создания двухфазного течения жидких остатков топлива осуществляют подачу газа в ТБ, при этом количество точек ввода газа, направление подачи газа, массового секундного расхода газа определяют путём численного моделирования уравнений динамики двухфазного потока из условия минимальных затрат газа для их выброса,

– при достижении заданного давления в ТБ осуществляют вскрытие магистрали сброса газожидкостной смеси в окружающее пространство.

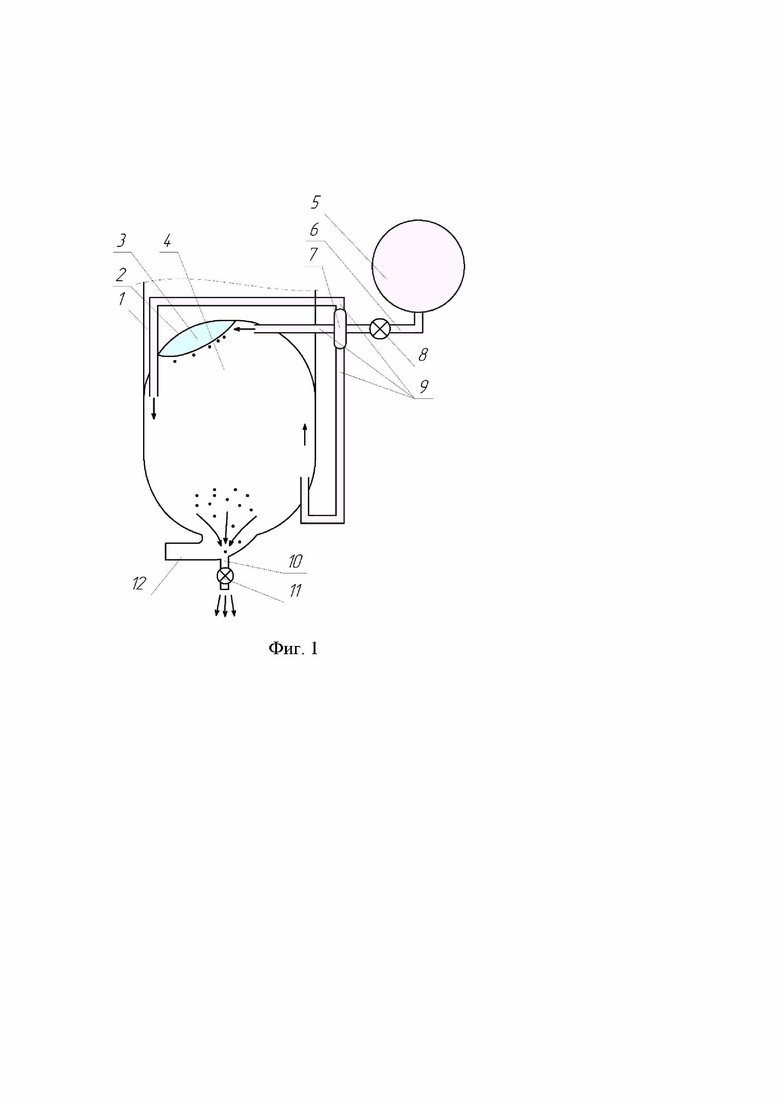

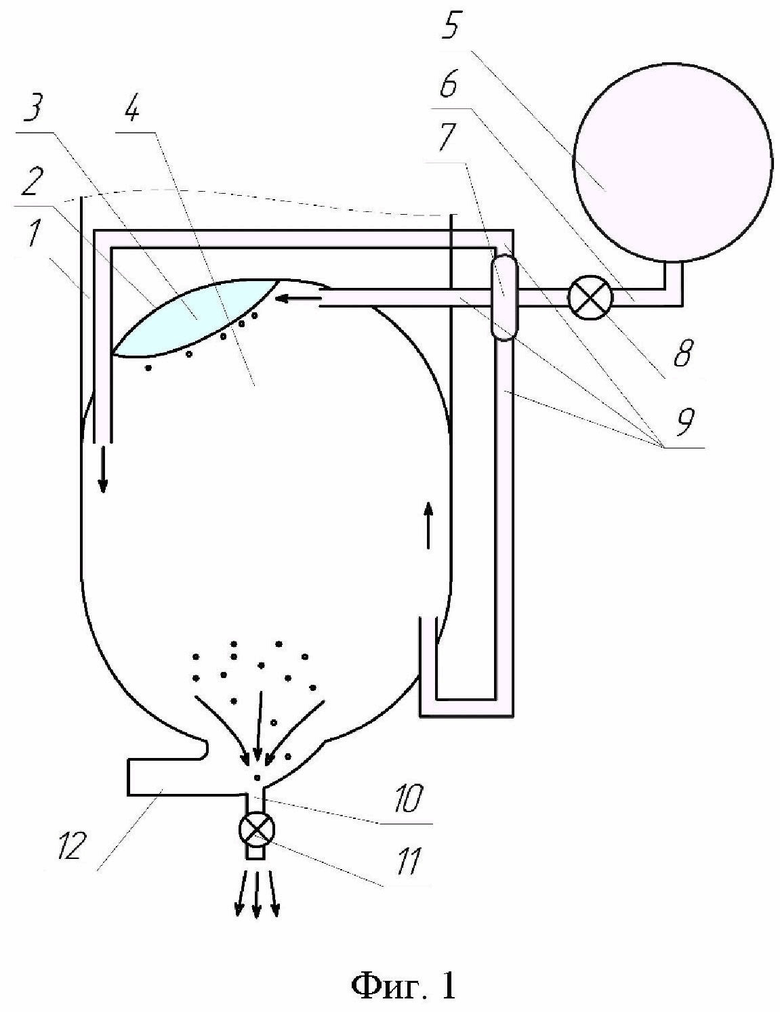

На фиг. 1 приведена схема, поясняющая действие способа и устройства: 1 – отделяющаяся часть ступени РН с ТБ 2 с остатками жидкого топлива 3; 4 – свободный объем ТБ; 5 – баллон с сжатым газом (например, воздух); 6 – магистраль подачи сжатого газа в коллектор 7; 8 – управляемый клапан подачи воздуха из баллона 5 в коллектор 7; 9 – патрубки подачи воздуха из коллектора 7 в ТБ 2; 10 – магистраль сброса газожидкостной смеси топлива из ТБ в окружающее пространство с управляемым клапаном 11; 12 – заборное устройство в ТБ 2 для подачи жидкого топлива в ЖРД.

Объяснения введённых действий способа

1) Создают за счёт вращения ОЧ ступени вокруг центра масс РН центробежную силу, прижимающую жидкие остатки топлива к стенке бака

После выключения жидкостного ракетного двигателя (ЖРД) остатки топлива в баке 2 занимают произвольное положение в объёме бака 4 в виде капель различного размера. Открытие магистрали сброса 7 в этой ситуации не приведёт к выбросу остатков жидкого топлива 3. Остатки газа наддува покинут ТБ, с захватом некоторой части жидкого топлива 3.

Вращения ОЧ 1 вокруг центра масс осуществляется на различных РН, например, при отделении боковых ускорителей на РН типа «Союз-2», при отделении полезных нагрузок на РН «Космос-3М» и т.д. Схема отделения ОЧ для указанных РН с обеспечением вращения решала задачу обеспечения безударности отделения.

В предлагаемом способе подготовительная процедура необходима для предотвращения произвольного положения капель жидких остатков топлива 3 различного размера по свободному объему ТБ 4 и локализации жидких остатков топлива у стенки ТБ. Величина угловой скорости вращения ОЧ определяется из условия создания величины центробежной силы обеспечивающей прижатие жидких остатков топлива к стенке ТБ, движение по стенке бака.

2) Осуществляют подачу газа в ТБ до величины давления в ТБ, соответствующей максимальной прочности ТБ

После выключения ЖРД давление в баке наддува составляет ~ 2 – 3 атм. Дренажный клапан магистрали сброса 6 настроен на величину срабатывания, например, на 5 атм. При подаче газа в ТБ будет происходить повышение давления наддува и при достижении расчётной величины, например, на 5 атм. вскрывается магистраль сброса 7.

Тангенциальная подача газа в ТБ создает условия двухфазного (газожидкостного) потока внутри ТБ, т. е. движения жидкости по стенке ТБ и газа с унесенными каплями со свободной поверхности жидких остатков топлива с последующим сбросом двухфазного потока в окружающее пространство через магистраль 10.

3) При достижении заданной величины давления в ТБ вскрывают магистраль сброса газожидкостной смеси и поддерживают подачу газа в ТБ до окончания процесса выброса жидких остатков топлива

В конкретном ТБ всегда присутствует предохранительный дренажный клапан для предотвращения разрушения ТБ 2 от повышенного давления наддува. Предполагается, что после выключения ЖРД этот клапан не функционирует, управляемый клапан 11 на магистрали сброса газожидкостной смеси открывается по достижению заданного давления и остаётся открытым до конца процесса сброса жидких остатков топлива.

4) Количество точек ввода газа, направление подачи газа в ТБ, массового секундного расхода газа определяют путём численного моделирования уравнений динамики двухфазного течения в ТБ из условия заданного времени длительности процесса сброса жидких остатков топлива

В соответствии с кн. 1 [Кутателадзе С. С. Основы теории теплообмена. – 1979., с. 45], кн. 2 [A. Fluent, ANSYS Fluent 2021 R1 user’s guide and theory manual’, Ansys Fluent Inc. (2021), p. 678], минимальное значение скорости газа у поверхности жидкости определяется на основе определения чисел Фруда Fr и Вебера We.

Так, при значениях Fr и We больше 1, турбулентность преобладает над инерционными (Fr) силами и силами поверхностного натяжения (We). По определению чисел Фруда Fr и Вебера We можно определить минимальную скорость газового потока вблизи поверхности жидкости.

Скорость истечения газа из входного отверстия определяется по формуле:

где  – плотность газа;

– плотность газа;  – массовый расход газа,

– массовый расход газа,  – диаметр отверстия ввода газа.

– диаметр отверстия ввода газа.

Так, при значениях Fr и We > 1, турбулентность преобладает над инерционными (Fr) силами и силами поверхностного натяжения (We). По определению чисел Фруда Fr и Вебера We можно определить минимальную скорость газового потока вблизи поверхности жидкости.

Число Фруда определяется по формуле:

где  - скорость газа вблизи поверхности жидкости;

- скорость газа вблизи поверхности жидкости;  - ускорение свободного падения;

- ускорение свободного падения;  – перегрузка, действующая от центробежных сил;

– перегрузка, действующая от центробежных сил;  – характерный размер.

– характерный размер.

Число Вебера определяется по формуле:

где  – плотность жидкости;

– плотность жидкости;  – коэффициент поверхностного натяжения жидкости.

– коэффициент поверхностного натяжения жидкости.

Число Стокса St, которое позволяет оценить влияние инерционных сил на движение частицы, может быть использовано для описания уноса капель жидкости в газовом потоке, в том случае, если St << 1. Число Стокса определяется по формуле:

где  – диаметр капли жидкости;

– диаметр капли жидкости;  – радиус СЁ;

– радиус СЁ;  – вязкость газа.

– вязкость газа.

При значениях числа Стокса больше 1 (St > 1), инерционные эффекты становятся значительными, и движение частицы может быть турбулентным или сопровождаться сложной динамикой. В этом случае критерий Стокса может быть неприменим, и для описания движения частицы используются числа Вебера (We) и Рейнольдса (Re). Число Re характеризует соотношение между инерционными и вязкими силами в потоке, а также позволяет определить, является ли поток ламинарным (Re < 3200) или турбулентным (Re > 3200). Число Re определяется по формуле:

где  – динамическая вязкость газа.

– динамическая вязкость газа.

Пример.

В качестве примера рассматривается космический аппарат (КА) со сферическим ТБ, который потерял ориентацию и начал неуправляемо вращаться с постоянной угловой скоростью, равной 3 рад/с. Похожий случай произошел с КА «AMC9» и описан в кн. 3 [E. Kruch, A. Aresini, A. Iffly, J. Deck, AMC9 Successful Reorbitation - Propulsion Challenges, in: AIAA Propuls. Energy 2019 Forum, American Institute of Aeronautics and Astronautics, Indianapolis, IN, 2019. https://doi.org/10.2514/6.2019-3857].

Жидкие остатки пероксида водорода расположены в верхней части ТБ, в противоположной стороне от заборного устройства. Для уноса жидких остатков топлива в ТБ, диаметр которого равен 0,39 м, вращающегося с постоянной угловой скоростью 3 рад/с (перегрузка из-за действий центробежных сил равна 0,93) необходимо подать газ в ТБ со скоростью от 2.6 м/с и выше. При данной скорости числа Фруда (Fr = 1), Вебера (We = 172851), Стокса (St = 180) больше 1, что говорит о преобладании инерционных сил над силами поверхностного натяжения, соответственно, будет происходит унос капель жидкости. При данной скорости газовый поток будет турбулентным, так как число Рейнольдса (Re = 69036) больше критического значения (Reкр = 3200), при котором происходит переход от ламинарного течения к турбулентному, согласно кн. 1.

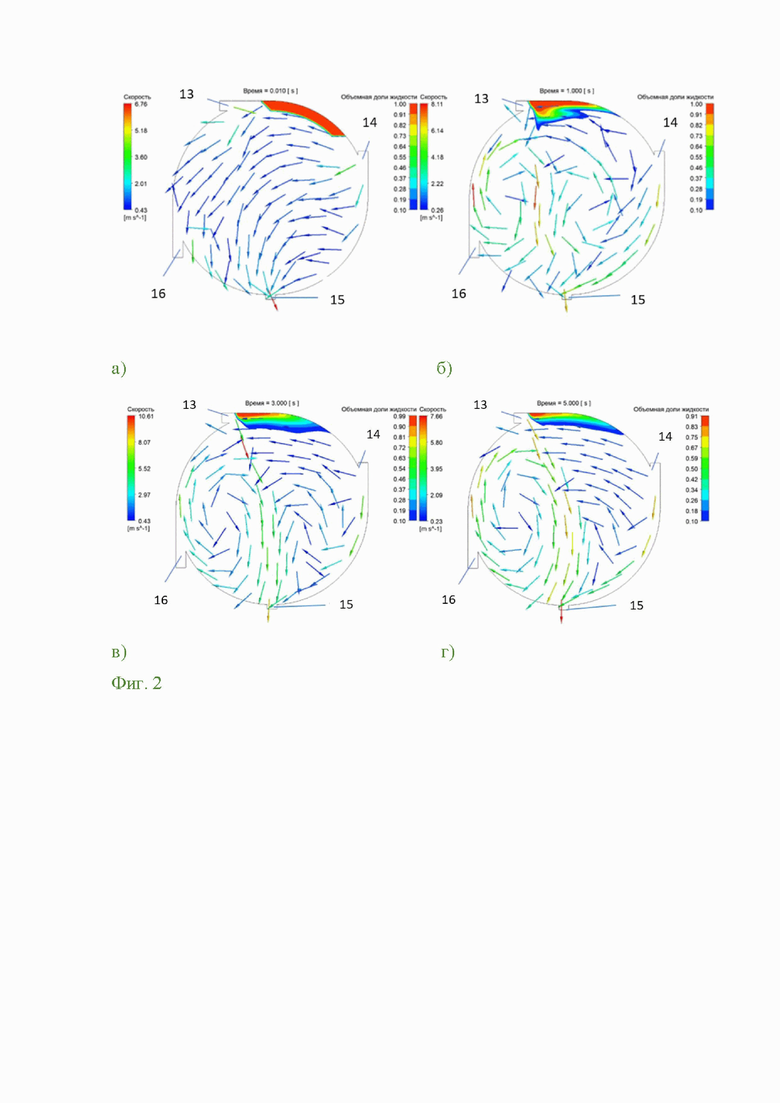

На фиг 2. представлены контуры объемной доли остатков жидкости (шкала справа), векторы скорости газа (шкала слева) при 3 точках ввода газа на а) 0, б) 1, в) 3, г) 5 секундах; 13 – первое отверстие ввода газа (1 точка), 14 – второе отверстие ввода газа (2 точка), 15 – отверстие вывода газожидкостной смеси, 16 – третье отверстие ввода газа (3 точка).

Газ вводится из трех точек ввода, и начальное положение жидких остатков топлива находится в противоположной стороне от клапана сброса.

Скорость ввода газа в емкость, равная 6 м/с, выбирается из условия минимальной необходимой скорости газа у поверхности жидкости, определяемой по формуле (1). С целью экономии затрат времени, а также для установления характера физического процесса в задаче 3 был установлен интервал времени, который равен 5 секундам.

Как следует из фиг. 2, за счет близкого расположения 3 точки ввода газа к поверхности жидкости, скорость газа у поверхности жидкости составляет от 4- 6 м/с, что ускоряет процесс уноса жидкости. За 5 секунд моделирования сброшено 0,57 кг жидкости, затрачено 0.0334 кг газа.

Интервал времени, за который необходимо выбросить жидкие остатки топлива выбирается разработчиком в зависимости от поставленной задачи. Например, для КА, находящихся на орбите, время выброса не ограничено, а для возвращаемой ОЧ ступени РН ограничено временем пассивного полета.

Количество точек ввода газа, направление подачи газа в ТБ, а также значения массового секундного расхода газа определяется разработчиками для каждого случая отдельно путем численного моделирования уравнений динамики двухфазного течения в ТБ из условия заданного интервала времени.

Решение уравнений вычислительной гидродинамики описано в документации по использованию инженерного программного комплекса Ansys Fluent кн. 2 [A. Fluent, ANSYS Fluent 2021 R1 user’s guide and theory manual’, Ansys Fluent Inc. (2021), p. 678].

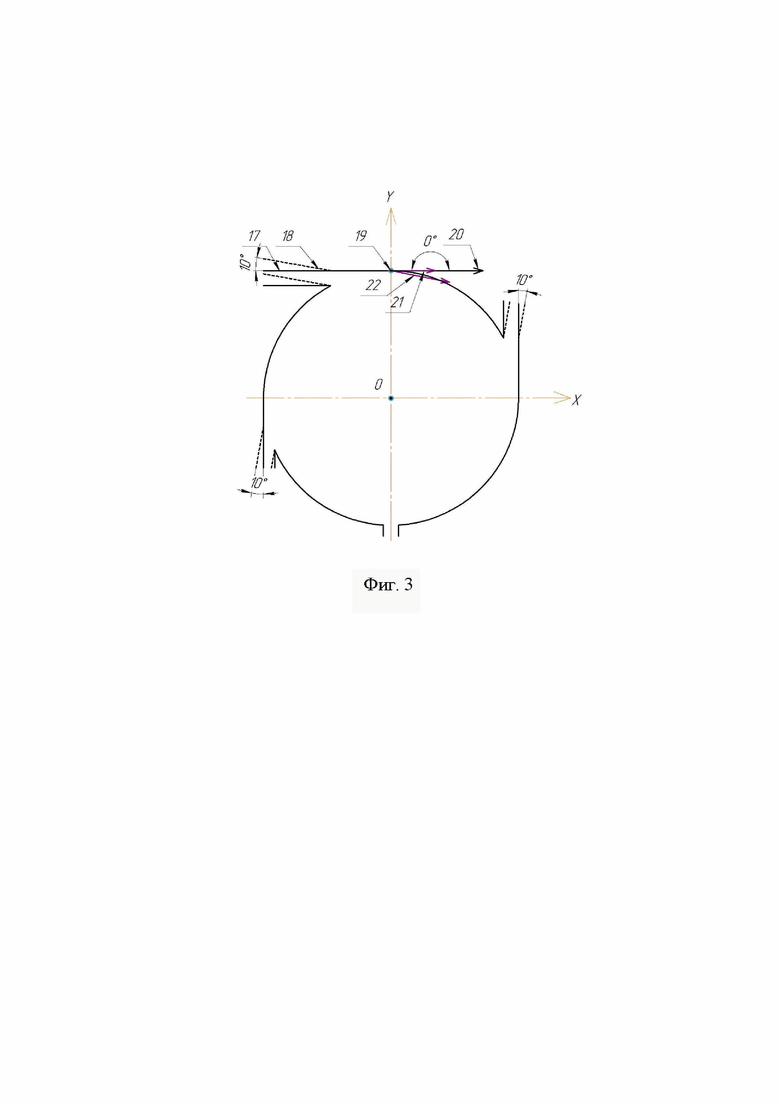

Результаты расчётов количества точек ввода газа в ТБ и направления подачи газа (угол между вектором скорости газовых потоков 21, 22 и касательного вектора 20, проходящего через точку, расположенной на оси OY), затраты газа и унесенной массы жидкости в процентном соотношении от начальной величины заправленной жидкости, равной 1,42 кг, по приведённой методике приведены в табл. 1.

На фиг 3. приведена схема по определению направлению подачи газа: 17 – патрубок ввода газа с углом ввода 0⸰ ; 18 – патрубок ввода газа с углом ввода 10⸰ ; 19 – точка на стенке ТБ, расположенная на оси OY ТБ, через которую проходит касательный вектор 20;21 – вектор скорости с углом ввода 0⸰ относительно касательного вектора 20, 22 – вектор скорости с углом ввода 10⸰ относительно касательного вектора 20.

Табл. 1. Результаты расчётов

Как следует из результатов, приведенных в табл. 1, видно, что:

– количество точек ввода газа влияет на общие затраты массы газа и время выброса остатков жидкости;

– направление ввода газа (угол ввода) также влияет на общие затраты массы газа и время выброса остатков жидкости.

В общем случае имеется двухпараметрическая задача оптимизации выбора количества точек ввода газа и направления точек ввода газа. Для решения этой оптимизационной задачи существуют соответствующие методы оптимизации, например кн. 4 [Давлетшин Г.З. Методы многокритериальной оптимизации параметров технических систем. Оценка их качества. - Калининград Московской области: ЦНИИмаш, 1993, с.61]. Однако в практике проектных организаций чаще используют метод многократных расчетов и визуальный выбор оптимальных параметров, как например, приведено в табл. 1, что приводит к значительному увеличению объема рутинных расчетов. Однако, при этом учитываются ряд дополнительных ограничений, которые не всегда возможно учесть в методах оптимизации.

Устройство для реализации способа

В качестве прототипа устройства принимается устройство, (патент РФ № 2474816 МПК: G01N 29/02, B64G 7/00) включающее экспериментальную установку в виде модельного бака, содержащего поддон для жидкого КРТ, датчики температуры, давления, входной и выходной патрубки, отличающееся тем, что устройство содержит два дополнительных входных патрубка, причем в один из входных патрубков экспериментальной установки установлен газоструйный излучатель.

К основным недостаткам этого устройства при применении к предлагаемому техническому решению относятся:

– использование патрубков (входных магистралей) для подачи теплоносителя;

– использование газоструйного излучателя для интенсификации процесса газификации.

Целью предлагаемого технического решения является устранение указанных недостатков, которая решается путём ввода в известное устройство включающее в свой состав ТБ, входные магистрали и выходную магистраль следующие элементы:

1) баллон с сжатым газом 5, соединённый через магистраль 6 с управляемым клапаном 8 с коллектором 7, который соединён с выходными патрубками 9, обеспечивающими подачу сжатого газа в ТБ в заданном направлении,

2) магистраль сброса газожидкостной смеси 10 с управляемым клапаном 11 на магистрали подачи жидкого топлива 12 из условия сброса в окружающую среду максимальных остатков жидкого топлива,

На фиг. 1 приведено устройство для реализации способа.

Описание функционирования предлагаемого технического решения

В процессе пассивного полета ОЧ ступени 1 и ее вращения вокруг центра масс РН под действием центробежных сил остатки жидкого топлива 3 прижимаются к стенке ТБ 2. Из баллона 5 по магистрали 6 через коллектор 7 сжатый газ подается на патрубки ввода газа в ТБ 2 при открытом клапане 8 для создания двухфазного (газожидкостного) потока внутри ТБ 2. При достижении заданного давления в ТБ осуществляют вскрытие магистрали сброса 10 при открытии клапана 11 газожидкостной смеси в окружающее пространство.

Внедрение данного технического решения позволит уменьшить количество жидких остатков топлива в баках ОЧ ступеней РН в условиях малой гравитации для снижения риска взрыва баков ОЧ ступеней РН как на орбите, так и в районах падения.

Группа изобретений относится к ракетно-космической технике. Способ сброса жидких остатков компонента ракетного топлива из бака отделившейся части (ОЧ) ступени ракеты-носителя (РН) в окружающую среду содержит этапы, на которых за счёт вращения ОЧ ступени вокруг центра масс РН создают центробежную силу, прижимающую жидкие остатки топлива к стенке топливного бака (ТБ), осуществляют подачу газа в ТБ до величины давления в ТБ, соответствующей максимальной прочности ТБ, при достижении заданной величины давления в ТБ вскрывают магистраль сброса газожидкостной смеси остатков топлива и поддерживают подачу газа в ТБ до окончания процесса выброса жидких остатков топлива, при этом количество точек ввода газа, направление подачи газа в ТБ, массового секундного расхода газа определяют путём численного моделирования уравнений динамики двухфазного течения в ТБ из условия заданного интервала времени длительности процесса сброса жидких остатков топлива в окружающее пространство. Технический результат – уменьшение количества жидких остатков топлива в баках ОЧ ступеней РН в условиях малой гравитации. 2 н.п. ф-лы, 3 ил.

1. Способ сброса жидких остатков компонента ракетного топлива из бака отделившейся части (ОЧ) ступени РН в окружающую среду, включающий подачу газа в топливный бак (ТБ) газа с заданными параметрами, обеспечение заданных условий взаимодействия в зоне контакта газа с поверхностью жидкого газифицируемого КРТ, отличающийся тем, что за счёт вращения ОЧ ступени вокруг центра масс РН создают центробежную силу, прижимающую жидкие остатки топлива к стенке ТБ, осуществляют подачу газа в ТБ до величины давления в ТБ, соответствующей максимальной прочности ТБ, при достижении заданной величины давления в ТБ вскрывают магистраль сброса газожидкостной смеси остатков топлива и поддерживают подачу газа в ТБ до окончания процесса выброса жидких остатков топлива, при этом количество точек ввода газа, направление подачи газа в ТБ, массового секундного расхода газа определяют путём численного моделирования уравнений динамики двухфазного течения в ТБ из условия заданного интервала времени длительности процесса сброса жидких остатков топлива в окружающее пространство.

2. Устройство для реализации способа по п.1, включающее в свой состав ТБ, входные магистрали и выходную магистраль, отличающееся тем, что в его состав введены баллон с сжатым газом, соединённый через магистраль с управляемым клапаном с коллектором, который соединён выходными патрубками с ТБ, магистраль сброса с управляемым клапаном на магистрали подачи жидкого топлива из ТБ.

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ГАЗИФИКАЦИИ ОСТАТКОВ ЖИДКОГО РАКЕТНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2474816C2 |

| Способ газификации остатков жидкого компонента топлива в баке отработавшей ступени ракеты-носителя и устройство для его реализации | 2017 |

|

RU2661047C1 |

| СПОСОБ АВАРИЙНОГО ОПОРОЖНЕНИЯ БАКОВ ЛЕТАТЕЛЬНОГО АППАРАТА | 1992 |

|

RU2034752C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РАЗВИТИЯ РЕЦИДИВА КЕЛОИДНОГО РУБЦА | 2001 |

|

RU2221250C2 |

| DE 4217051 A1, 02.12.1993. | |||

Авторы

Даты

2024-02-15—Публикация

2023-08-25—Подача