Изобретение относится к области обогащения полезных ископаемых и может быть использовано в технологии обогащения руд редких металлов.

Известен способ флотации мелкоразмерного мусковита катионным собирателем АНП в нейтральной среде с последующей классификацией пенного продукта с выделением класса менее 0,315 мм, который направляют на перечистку флотацией в присутствии серной кислоты (В.П. Лузин, Л.П. Лузина, Н.Н. Ведерников «Способ обогащения мелкоразмерного мусковита», патент РФ №2051752 от 14.09.1993, дата публикации 10.01.1996.).

Недостатком этого способа является то, что получаемый в цикле основной флотации слюдяной концентрат нуждается в глубокой перечистке, включающей классификацию и флотацию в сернокислой среде.

Известен способ флотации слюды из мусковитовых сланцев, включающий обесшламливание, обработку пульпы регулятором среды и силикатом натрия, кондиционирование с катионным собирателем АНП и пенообразователем и извлечение слюды в концентрат. В кондиционирование вводят сополимер винилового эфира n-/2-окси-3-(2-винилоксиэтокси). При проведении флотации с применением указанного реагентного режима получают слюдяные концентраты с содержанием основного компонента 82,4-89,4% при извлечении от питания флотации, равном 70,5-72,39%. (Тимофеева С.С., Малинович Г.И., Перегудова И.Г. и др. «Способ флотации слюды из мусковитовых сланцев», патент РФ №2053857 от 20.11.1990, дата публикации 10.02.1996.).

Недостатком данного способа является получение низкокачественного слюдяного концентрата, не поддающегося перечисткам с целью повышения его чистоты.

Известен способ флотации слюд из силикатных руд с использованием катионного собирателя АНП в щелочной среде, создаваемой кальцинированной содой. Для депрессии минералов пустой породы применяется силикат натрия (В.Г. Загайнов, А.А. Тиунов «Разработка условий селективной флотации калийсодержащих слюд», журнал «Комплексное использование минерального сырья», г.Алма-Ата, Казахской ССР, «Наука», 1979, №11 (17), с.16-21).

Недостатком данного способа является то, что присутствие силиката натрия вызывает депрессию слюды, темноцветные минералы флотируются вместе со слюдой и снижают качество слюдяных концентратов.

Наиболее близким по технической сущности и принятым за прототип является способ обогащения мусковитсодержащих руд, включающий обесшламливание исходного материала, кондиционирование с гидроксамовыми кислотами, затем с кальцинированной содой и катионным собирателем и флотацию мусковита в щелочной среде с перечисткой пенных продуктов в присутствии силиката натрия (АС СССР №978924, МКИ В03D 1/00, дата публикации 07.12.1982).

Недостатком данного способа является то, что применение силиката натрия вызывает частичную депрессию слюды и снижение ее извлечения. Применение алкилгидроксамовых кислот и других депрессоров флотации темноцветных минералов и кварца малоэффективно. Это объясняется неселективным действием применяемых модификаторов.

Задачей предлагаемого изобретения является повышение качества слюдяных концентратов при достаточно высоком извлечении слюды в цикле основной флотации за счет депрессии кварца и темноцветных минералов.

Технический результат достигается тем, что в способе флотации калийсодержащих слюд из хвостов гравитационного обогащения руд редких металлов, включающем обесшламливание исходной пульпы, кондиционирование с кальцинированной содой и катионным собирателем и флотацию слюды, в кондиционирование перед катионным собирателем совместно с кальцинированной содой вводят водный раствор аммиака.

Соотношение аммиака, кальцинированной соды и катионного собирателя составляет от 25:500:200 до 40:500:200.

Концентрат основной флотации является конечным продуктом, не требующим перечисток.

Отличием предлагаемого способа от прототипа является то, что в процесс кондиционирования пульпы вводят аммиак совместно с кальцинированной содой перед подачей катионного собирателя.

Совместная обработка пульпы аммиаком и кальцинированной содой способствует повышению отрицательного заряда поверхности слюд за счет активного выщелачивания катионов калия и образования гидроксокомплексов железа (II) на слюдах, которые способствуют их десорбции с поверхности слюд. Образование гидроксокомплексов железа (II) на поверхности темноцветных минералов и кварца способствует их депрессии при флотации за счет того, что их поверхность становится электронейтральной или положительно заряженной. Повышение отрицательных зарядов поверхности слюд определяет повышенную физическую сорбцию катионного собирателя. Поскольку флотация проводится в слабощелочной среде в присутствии аммиака, возможно лишь частичное сохранение нейтральных (недиссоциированных) молекул собирателя, не вызывающее флотируемости темноцветных минералов и кварца.

При обработке флотируемого материала аммиаком совместно с кальцинированной содой перед подачей катионного собирателя темноцветные минералы и кварц не флотируются вместе со слюдой, в результате чего повышается качество получаемых слюдяных концентратов при достаточно высоком извлечении слюды от питания флотации.

Таким образом, предлагаемое техническое решение обладает существенными отличиями по сравнению с известными решениями.

Катионные собиратели относятся к ионогенным и отличаются от анионных тем, что гидрофобизирующим ионом у них являются катион, в состав которого входит углеводородный радикал. К этой группе собирателей относятся амины (производные аммиака или аммония) и соли аминов.

Коллектор АНП-2 (ТУ 6-02-1067-81) - это жидкость темно-коричневого цвета, растворимая в воде и нефтепродуктах, представляет собой смесь хлоргидратов алкиламинов с содержанием атомов углерода от С12 до C18, получаемых на базе жидкого нефтяного парафина. Средняя молекулярная масса АНП-2 - 261,5; плотность при 20°C - 0,9-1,0 г/см3; температура застывания 4°C; аминное число - не ниже 10,0; содержание воды - не более 20%; растворимость в воде - 1 г коллектора должен растворяться в 100 г воды без заметной мути. Завод-изготовитель - Днепродзержинское объединение Азот.

Реагент АНП может применяться при флотации кварца, слюд, полевых шпатов, пирохлора, берилла, танталит-колумбита, железных минералов, литиевых, бериллиевых минералов и др.

Амины образуются при замещении в молекуле аммиака NH3 одного, двух или трех атомов водорода углеводородными радикалами. При замещении одного атома водорода получают первичные амины R - NH2, двух атомов водорода - вторичные R2NH и при замещении трех атомов водорода образуются третичные амины R3N. В практике флотации наибольшее применение нашли соли первичных аминов, углеводородный радикал которых содержит от 10 до 18 атомов углерода.

При высоких значениях pH (>10) амины находятся в молекулярной форме. В кислой среде образуются соли типа RNH3 +Cl-, которые хорошо растворяются в воде. Обычно используют хлористо-водородные или уксуснокислые соли аминов - ацетаты. Из первичных аминов, которые в воде не растворяются, наибольшее распространение имеет получаемый из жирных кислот кокосового масла лауриламин C12H25NH2, но его соль C12H25NH3Cl хорошо растворима, обладает собирательными и пенообразующими свойствами.

Катионный собиратель АНП-2 - самый дешевый и удобно используемый реагент из известных катионных собирателей. Однако в последние годы изготовление его на заводе Днепродзержинского объединения «Азот» прекращено. Заменитель и полный аналог реагента АНП-2 - реагент ФЛОН-3 выпускается заводом фирмы «НПП ХимпромСервис», г. Таганрог Ростовской области, РФ.

Реагент ФЛОН-3 представляет собой раствор гидрохлоридов аминов, общая формула RNH2*HCl.

С этим реагентом, как и реагентом АНП-2, были проведены опыты при флотации мусковита и циннвальдита из хвостов гравитационного обогащения вольфрамсодержащей и танталсодержащей руды.

Сущность предлагаемого способа поясняется следующими примерами.

Пример №1 (По предлагаемому способу)

Хвосты гравитационного обогащения вольфрамсодержащей руды обесшламливали по классу крупности 0,01 мм и при массовой доле твердого, равной 30%, кондиционировали последовательно со смесью водного раствора аммиака с кальцинированной содой, а затем катионным собирателем АНП-2 при их расходах соответственно, г/т:

Затем проводили флотацию мусковита. Время флотации составляло 6 мин. Аналогичные опыты проводились при следующих расходах (г/т) аммиака 15,0; 20,0; 25,0; 30,0; 40,0; 50,0, кальцинированной соды 500,0 и АНП-2 - 200,0.

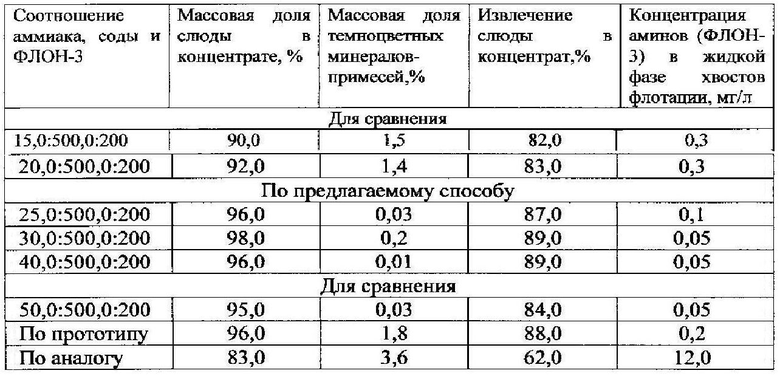

Результаты опытов представлены в табл.1.

Пример №2

Хвосты гравитационного обогащения танталсодержащей руды обесшламливали по классу крупности 0,01 мм и при массовой доле твердого, равной 30%, кондиционировали последовательно со смесью аммиака с кальцинированной содой и затем с реагентом АНП-2 при их расходах, соответственно, г/т:

Затем проводили флотацию циннвальдита. Время флотации составило 6 мин. Аналогичные опыты проводились при следующих расходах (г/т) аммиака 15,0; 20,0; 25,0, 30,0; 40,0; 50,0, кальцинированной соды 500,0 и АНП-2 - 200,0.

Результаты опытов представлены в табл.2.

Пример 3 (по прототипу)

Хвосты гравитационного обогащения вольфрамсодержащей руды обесшламливали по классу крупности 0,01 мм и при массовой доле твердого, равной 30%, кондиционировали с алкилгидроксамовыми кислотами (ИМ-50), кальцинированной содой и катионным собирателем АНП-2 при их расходах, соответственно, г/т:

Затем проводили флотацию мусковита. Время флотации 7 мин. Перечистка концентрата проводилась с силикатом натрия при его расходе 500 г/т.

Результаты опыта представлены в табл.1.

Аналогичный опыт проводили по флотации циннвальдита из танталсодержащей руды. Результаты приведены в табл.2.

Пример №4

Для сравнения провели опыты по флотации мусковита и циннвальдита по способу, описанному в качестве аналога.

Расход силиката натрия 500 г/т, АНП-2 - 500 г/т, кальцинированной соды - 1000 г/т.

Результаты представлены, соответственно, в табл.1 и 2.

Как следует из данных, представленных в табл.1 и 2, оптимальным соотношением аммиака, кальцинированной соды и катионного собирателя является соотношение в пределах от 25:500:200 до 40:500:200.

Расходы кальцинированной соды и катионного собирателя, равные 500,0 и 200,0, являются оптимальными, обеспечивающими полную диссоциацию молекул катионного собирателя, что соответствует наибольшему извлечению слюды в концентрат и наименьшую концентрацию катионного реагента в жидкой фазе хвостов флотации. Снижение расхода кальцинированной соды приводит к снижению количества диссоциированных молекул собирателя и показателей флотации слюд; повышение расхода не привносит изменений и является излишним (Табл.3).

Пример 5

Условия проведения опытов аналогично примерам 1 и 2. Применение реагента ФЛОН-3 при флотации мусковита и циннвальдита из хвостов гравитационного обогащения вольфрамсодержащей и танталсодержащей руды, соответственно.

Таблица 4 - Показатели флотации мусковита реагентом ФЛОН-3 из хвостов гравитационного обогащения вольфрамсодержащей руды при оптимальном соотношении аммиака, кальцинированной соды и катионного собирателя ФЛОН-3 в пределах от 25:500:200 до 40:500:200 г/т

Таблица - 5 Показатели флотации циннвальдида реагентом ФЛОН-3 из хвостов гравитационного обогащения танталсодержащей руды

Положительный эффект предлагаемого способа по сравнению с прототипом состоит в повышении качества получаемых слюдяных концентратов.

Массовая доля минералов-примесей в слюдяном концентрате снижается с 1,8% до 0,01-0,1% при флотации мусковита и с 3,3% до 0,01-0,02% при флотации циннвальдита в цикле основной флотации, без перечисток концентрата с силикатом натрия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обогащения мусковитсодержащих руд | 1981 |

|

SU978924A1 |

| Способ обогащения слюды и полевого шпата | 2024 |

|

RU2830554C1 |

| N-(2-Цианоэтил)-N-(2-оксиэтил)аммоний перхлорат в качестве микродобавки к основному собирателю при флотации слюды из мусковитовых сланцев | 1990 |

|

SU1775396A1 |

| СПОСОБ ФЛОТАЦИИ ЖЕЛЕЗОСОДЕРЖАЩИХ ВОЛЬФРАМОВЫХ МИНЕРАЛОВ ИЗ ХВОСТОВ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ РУД | 2014 |

|

RU2569660C2 |

| Способ флотационного выделения железосодержащих слюд из полевошпатовых продуктов | 1990 |

|

SU1713655A1 |

| Способ флотации тонкодисперсных ниобиевых руд | 2002 |

|

RU2220006C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ФЛОТАЦИИ ПОЛЕВЫХ ШПАТОВ | 2003 |

|

RU2236908C1 |

| СОБИРАТЕЛЬ ДЛЯ ФЛОТАЦИИ СЛЮДЫ И ПОЛЕВЫХ ШПАТОВ | 2003 |

|

RU2236304C1 |

| Способ получения слоистого кремнезема | 1983 |

|

SU1134542A1 |

| СПОСОБ ОБОГАЩЕНИЯ НИОБИЙСОДЕРЖАЩЕГО РЕДКОМЕТАЛЛЬНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ТОНКОДИСПЕРСНЫЙ МАТЕРИАЛ | 1991 |

|

RU2033858C1 |

Изобретение относится к области обогащения полезных ископаемых и может быть использовано в технологии обогащения руд редких металлов. Способ флотации калийсодержащих слюд из хвостов гравитационного обогащения руд редких металлов включает обесшламливание исходной пульпы, кондиционирование с кальцинированной содой и катионным собирателем и флотацию слюды. В кондиционирование перед катионным собирателем совместно с кальцинированной содой вводят водный раствор аммиака при соотношении аммиака, кальцинированной соды и катионного собирателя от 25:500:200 до 40:500:200. Концентрат основной флотации не требует перечисток. Технический результат - повышение качества слюдяных концентратов. 1 з.п. ф-лы, 5 табл., 5 пр.

1. Способ флотации калийсодержащих слюд из хвостов гравитационного обогащения руд редких металлов, включающий обесшламливание исходной пульпы, кондиционирование с кальцинированной содой и катионным собирателем и флотацию слюды, отличающийся тем, что в кондиционирование перед катионным собирателем совместно с кальцинированной содой вводят водный раствор аммиака при соотношении аммиака, кальцинированной соды и катионного собирателя от 25:500:200 до 40:500:200.

2. Способ по п. 1, отличающийся тем, что концентрат основной флотации не требует перечисток.

| Способ обогащения мусковитсодержащих руд | 1981 |

|

SU978924A1 |

| Способ флотации слюды из мусковитовых сланцев | 1989 |

|

SU1630849A1 |

| Способ обогащения мелкоразмерного мусковита | 1985 |

|

SU1344419A1 |

| RU 2053857 C1, 10.02.1996 | |||

| RU 2051752 C1, 10.01.1996 | |||

| US 3329265 A, 04.07.1967 | |||

| US 3278028 A, 11.10.1966 | |||

| ШУБОВ Л.Я | |||

| и др., "Флотационные реагенты в процессах обогащения минерального сырья", книга 2, Москва, "Недра", 1990, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

Авторы

Даты

2015-04-27—Публикация

2013-07-18—Подача