1

И.юпретемие 1);|;Чк ик я к обогащению полезных искои;1емь, в частности к флотации калийгодоржаших слюд (чпсковита, биотита и лр I. и може бык, испо;|).ч()- вано и I оряпдобынаюнк юмыиклениости на ибогати к льных фаб()иках.

) 1г«)бр(. тсния яв,-1ястся нопыик нне гемю/к) ических показателей флотации елю- Д1.1 Ил 01 ходов 1кч людяногч) производства.

flpuMi n 1 1роводилось ()бо1-а1цеиие мел- ко)а:( о мусковита из отходов неслюдя- чого нроизводстЕ а,

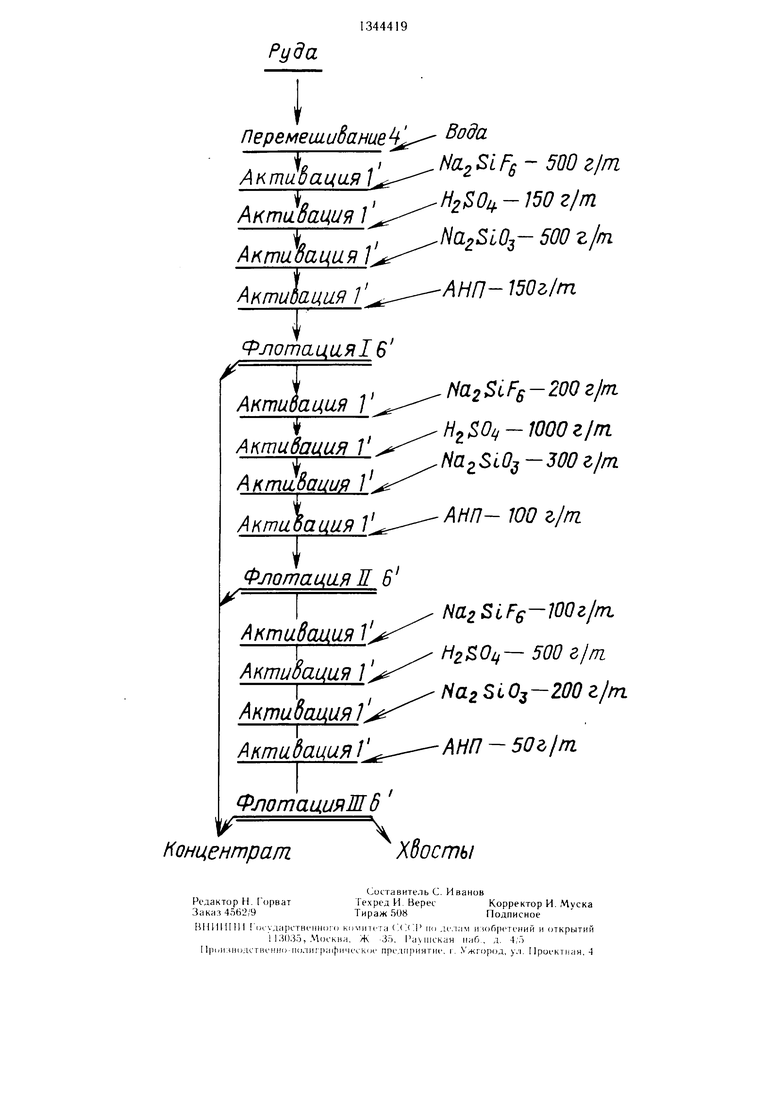

Способ обо|-аи1еиия мелкозернистого мусковита осунц ствлялся по следуклцей техно- .югической схеме, включающей три этапа.

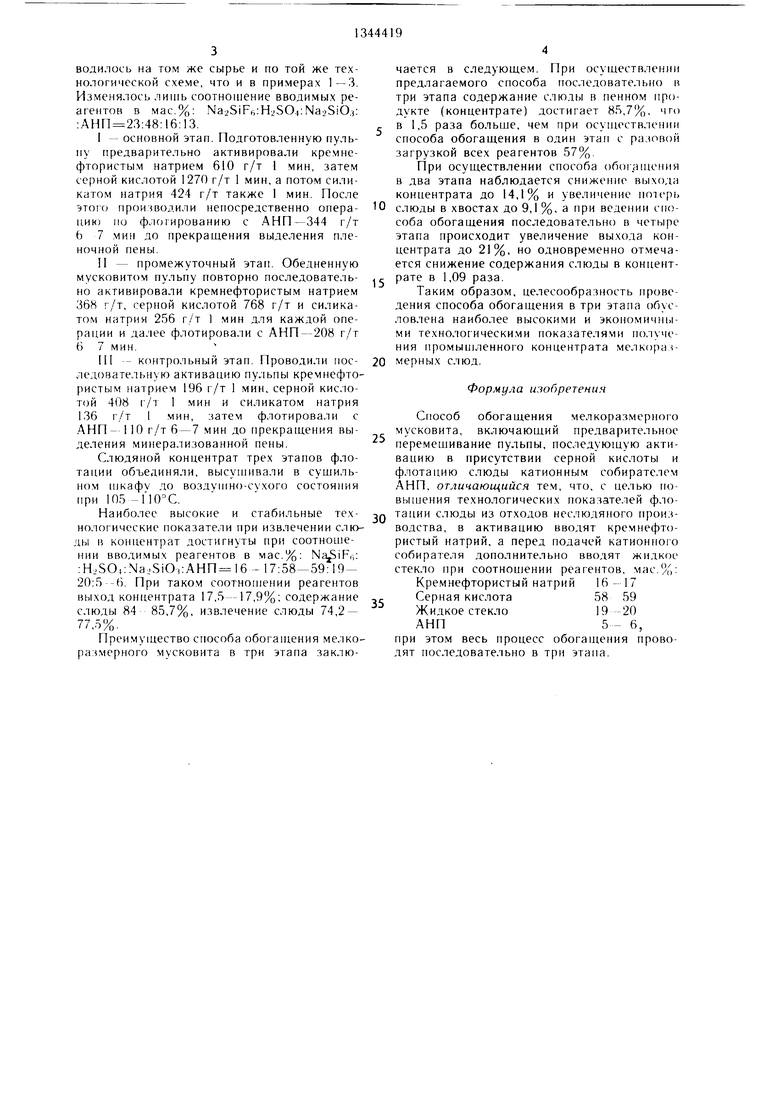

На че ггеже иредстав.пены средние значения количества 5во.1им1,1х реагерггов.

15 каж.чом :(Taiie вводились поочередно c. ie.i 1OIIUK )eai-eirri)i: кремне()Т())истый нат- )ий, серная кис.юта, силикат иатрия. AF4I1, Flai)(4 Kv исходной )уды за1 ружа, 1И в камеру (})лот()ма|пин1)1 и ча. шна.чи водой в соот- иопи нии Т:Ж 1:.). Л,1Я полного и достаточно б 1С1рогг) смачивания всех породньгх час- i.Mii во 10Й производили |ереме1пиваиие при noMonui импе. 1,1ера ф,1отома1пи11ы в течение t мин.

I основной . 11одгот()вленнук) пуль- п ч:н- 1Варите.() активирова.чи сначала KpevHiMfiropncTi.iM натрием 470 г/т I мин, ;атем cciMioi i кис. югой 1400 г/т I мин, а но- ;ом иликаюм натрия 47П i/т также 1 мин. 11ос. ;с II01 о водн. 1и р|еиосредсгве(П1о oiiep;:i;Hi по ф. ют ированню с .- XHII 140 г/т i 7 4iH .10 пр1м рап1ения выде.чеиия плеНОЬ .:1(;| IICMI.I.

I 11ромеж точн1 1Й :(таи. Обедненную мускони . |,пу повторно пос.чедова ге, 1ь- но ак I ; ви11оиа,1и кремие1()тористым натрием 190 : / I . ci piioii кислогой 940 г/т и си.шка- гом ||а;рин L S(l i /г 1 мин д,:1я каждой операции и . ;а кч iji. ioTHpoiia. 1н с .ЛИП )3 г/т (i 7 мам.

IIIKoin |11),|ьн1,111 siraH. 11роводи.-|и

Hoc. ie.ioBa i е. 1ьпун) ак1 иваипк) пул1)11ы к pi мне- фторисгым иат|)ием 90 г/т I мин, серной кислогой 4НО г т I мин и си.чикатом натрия 190 г т мин. агем (|1,1отировали с .ЛНГ1 47 г/г I) 7 мин до Н 1екраи1енпя выде. ге- ния Mif 1|е.:г HI loiiaHHoii имп.г

(/. 1К).1Яно| KOHHi HTfKn rpt x танов ij - i - гапии обь1миия.1н, высунпп али в суипкчьном 111каф до но viy НИИ) с х()1 о сос юяния ири ЮГ) 110 ( Но Bci x грех станах снособа обогащения соотноик ние 1 юдим1)1х реагентов ,,:H,S(),,.SJ(),:, 1 Г) 17: :5« 59:19 20:5 (i (мае./).

;1,1Я он|)г.1еления оптимального соотно- пк нпя вво.тимьгх jieaienroB б|.1ли проведены уксперимен ra. ihhi.ie pa6oTi,i с иоследуюнитм сравните.1ьнь1м и: учением иолучаемых тех- ио,тогическпх показа re. ieи обогашеиия.

Пример 2. ОГкх а пение ме. ткоразмернсио муско 5пта И1 oгxoдo несмкияно о производства iipoBo.iH. iocb па гом Ж1- сырье и по

2

0

5

0

5

0

5

0

5

5

той же технологической схе.ме, что и в при- .мере 1. Изменялось лин1ь соотношение вводимых реагентов в мас.%: a.,Sir-,,-H.SO4- :Na.Si()i:AHri 13:56:27:4.

Iосновной этап. Подготовленную пульну предварительно активировали сначала кремнефтористым натрием 345г/т I .мин, .(атем серной кислотой 1480 г/т 1 .мин, а потом си. 1икатом натрия 715 г/т также 1 мин. lloc. ie () производили непосредственно операцию по флотиронанию с АНП- 106 г/т 6 7 мин до прекран1ения выделения пленочной пеньг

IIпромежуточный этан. Обедненную мусковитом пульпу повторно последовательно активировали кремнефтористым натрием 208 г/т, серной кислотой 900 г/т и силикатом нат)ия 4.30 г/т 1 мин для каждой операции н .ia, iee ф. ютировали с АНН - 64 г/т fi -7 мин.

IIIкоптро,1ьный этап. Проводили после довапмьнук) активацию 11у, 1ьпы кремнефто- 1ис:ым натрием 110 г/т (1 мин), серной кис логой 476 г/т (1 мин) и силикатом натрия 230 г/т (1 мин), затем ф,:1отировали с АНН .34 г/т 6 7 мин до прекрапчения вы- де, 1епия минерализованной пены.

С.людяной концентрат трех этапов флотации обьединяли. высу1пивали в ном )y до и)здун по-сухо1 О состбяния |||)и 105 ГЮ С.

Пример Я Обо1 а1цение мелкораз.мерного мусковита и: отходов неслюдяного произ- во.тства п)оводп. 1ось па том же сырье и по той же гехпо.юг ической схеме, что и в примерах 1 п 2. Н:(менялоеь лишь соотно|.це- пие ВВОДИМ111Х реагентов в мас.%: Na SiFfi: :HoSO,,,Si(),:AHH 20:50:20:10.

I-основной эгап. Нод|отовленную пульну H|ie. re.ibiio ак i ивирова.;1и кремне- ф юрисГ1,1м наг|)пем 530 /т 1 мин, затем серной кпс.ютой 1325 г/т I мин, а потом си.чика- гом натрия 5.30 i /т также 1 мин. После этого 11рои: Води. П1 пепосредствепно операцию по ф. ютнроваппк) с .ЛИП 205 г /т 6 7 мин до прек 1а1цепия выделе.чпч ii.ienonnoii пены.

).межуточн1)1Й этап. Обе.чненную мусковитом пульпу повторно последовательно актпвирова,:1и к|)е.мнеф1ористым нат- 1ием .)20 | /-г, Ч рпой кислого) 8()(.1 г/т и сн,-|икатом 1кг|рия 320 г/т 1 мин для каждой операции п далее ф, 1()тирова, 1п с .ДНИ 160 /г в печение 6 -7 мин.

IIIко1ггролыП)1Й этап. Нроводи,1И пос- .1едовате. 1ьпую активацию пу,пы1ы кре.мне- (f)ro|)HCTbiM натрием 170 г/т 1 мин, серной кис.ЮТОЙ 425 г/т I мин и си, 1икатом натрия

70 г/т 1 мин, затем ф.тотировали с .ЛИП 85 г/т () 7 мин до прекращения вы- де,1ения минера,:1п:и)ванпой пены.

С.людяпой концентрат трех этапов флотации об| единяли, высушивали в сушильном шкафу до воздушно-сухого состояния при 1(.)5 ГЮ Ч:.

Обог ащение мелкоразмерного мусковита 1ГЗ отходг в неслю.чяного троизводстна п)о

0

водилось на том же сырье и по той же технологической схеме, что и в примерах 1 - 3. Изменялось лишь соотношение вводимых реагентов в мас.%: Na )SiF6:H )SO4:Na SiOj: :АНП 23:48:16:13.

I-- основной этап. Подготовленную пульпу предварительно активировали кремне- фтористым натрием 610 г/т 1 мин, затем серной кислотой 1270 г/т 1 мин, а потом силикатом натрия 424 г/т также 1 мин. После этого производили непосредственно операцию по флотированию с АНП-344 г/т 6 7 мин до прекращения выделения пленочной пены.

II- промежуточный этап. Обедненную мусковитом пульпу повторно последовательно активировали кремнефтористым натрием 368 г/т, серной кислотой 768 г/т и силикатом натрия 256 г/т 1 мин для каждой операции и далее флотировали с АНП-208 г/т 6 7 мин.

III- контрольный этап. Проводили последовательную активацию пульпы кремнефтористым натрием 196 г/т 1 мин, серной кислотой 408 I /i 1 мин и силикатом натрия 136 г/т I .мин, затем флотировали с .ЛНП- 110 г/т 6-7 мин до прекращения выделения минерализованной пены.

Слюдяной концентрат трех этапов флотации объединяли, высуп1ивали в сущиль- ном пкафу до воздупшо-сухого состояния при 10,5 -l lO°C.

Наиболее высокие и стабильные технологические показатели при извлечении слюды в концентрат достигнуты при соотношении вводимых реагентов в мас.%: ,: :H2SO4:Na,-SiO,:AHn 16-17:58-59:19- 20:5-6. При таком соотноп1ении реагентов выход концентрата 17,5-17,9%; содержание слюды 84 85,7%, извлечение слюды 74,2 -

77,5%.

Преимущество способа обогащения мелкоразмерного мусковита в три этапа заклю0

5

0

5

0

5

чается в следующем. При осуществлении предлагаемого способа последовательно в три этапа содержание слюды в пенном продукте (концентрате) достигает 85,7%, ч го в 1,5 раза больше, чем при осуп1ествленни способа обогащения в один этап с разовой загрузкой всех реагентов 57%.

При осуществлении способа ()бо|-а цения в два этапа наблюдается снижение вь1хода концентрата до 14,1% и увеличение нотерь слюды в хвостах до 9,1 %, а при ведении способа обогащения последовательно в четыре этапа происходит увеличение выхода концентрата до 21%, но одновременно отмечается снижение содержания слюды в концентрате в 1,09 раза.

Таким образом, целесообразность проведения способа обогащения в три этапа обусловлена наиболее высокими и экономичн)- ми технологическими показателями получения промышленного концентрата мелкоразмерных слюд.

Формула изобретения

Способ обогащения мелкоразмерного мусковита, включающий предварительное перемешивание пульпы, последующую активацию в присутствии серной кислоты и флотацию слюды катионным собирателем АНП, отличающийся тем, что, с це,1ью повышения технологических показателей флотации слюды из отходов неслюдяного производства, в активацию вводят кремнефто- ристый натрий, а перед подачей катионного собирателя дополнительно вводят жидкое стекло при соотноц ении реагентов, мас.%: Кремнефтористый натрий 16-17 Серная кислота58 59

Жидкое стекло19-20

АНП5- 6,

при этом весь процесс обогащения проводят последовательно в три этана.

Руда

Перемет иВание Акти5ацая1 АктаВация АктиЙация /

Активация тг/т

f Флотация 16

Активация Г

Активация Г

1

Активация Антиоация /i

Г

Флотация Е б

АктиВаиия / Актиоация / Актибация Актидация1

ФлотаиияШб

- -Ч .

Концентрат.Хоосты

Составитель С. Иванов

Редактор Н. орватГехред И. ВересКорректор И. Муска

Заказ 4562/9Тираж 508Подписное

BH11III11I I исуларстненного кимшгта ,( IKI .Н . мм нчобретсннй и открытий

1 13035, Москва. Ж -35. Раушская иаб . л. 4;5 11р1|И; Ш)Ястве.чн1)-п()ЛНГ1)а|}ч1ческ1н прслприятис. г. Ужгород, ул. Проектная, -i

Вода

HazBiFs- 500г/т

H2 0i -1502/m . 500 г/т.

/ a2SiFg-200B/frL

-1000 г/т. .

АНП- 100 г/пг

Na SLFff-WOa/fn

500 г/т yVa StOj-2 г//71

МП -50 In

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЛОТАЦИИ КАЛИЙСОДЕРЖАЩИХ СЛЮД ИЗ ХВОСТОВ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ РУД РЕДКИХ МЕТАЛЛОВ | 2013 |

|

RU2549868C2 |

| Способ обогащения мусковитсодержащих руд | 1981 |

|

SU978924A1 |

| N-(2-Цианоэтил)-N-(2-оксиэтил)аммоний перхлорат в качестве микродобавки к основному собирателю при флотации слюды из мусковитовых сланцев | 1990 |

|

SU1775396A1 |

| СПОСОБ ОБОГАЩЕНИЯ ВЕРМИКУЛИТА | 1994 |

|

RU2080938C1 |

| 2-Винилоксиэтиламид 4-оксимасляной кислоты в качестве добавки к катионному собирателю при флотации слюды из мусковитовых сланцев | 1987 |

|

SU1475904A1 |

| N-(2-Окси-4,7-диоксанонен-8-ил)-додециламмоний бромид в качестве флотореагента при флотации слюды из мусковитовых сланцев | 1989 |

|

SU1616902A1 |

| Способ флотации слюды из мусковитовых сланцев | 1989 |

|

SU1630849A1 |

| Способ получения слоистого кремнезема | 1983 |

|

SU1134542A1 |

| 2-Изопропил-3,3-диметил-5-(2,5-диоксагептен-6-ил)оксазолидиний йодид в качестве флотореагента при флотации слюды из мусковитовых сланцев | 1989 |

|

SU1616913A1 |

| 3-(2-Цианоэтил)оксазолидиний перхлорат в качестве флотореагента при флотации слюды из мусковитовых сланцев | 1990 |

|

SU1761752A1 |

Изобретение относится к области обогащения полезных ископаемых и позволяет повысить технологические показатели флотации слюды из отходов неслюдяного производства. Пульпу предварительно перемепш- вают и затем активируют кремнефтористым натрием, затем серной кислотой, а потом вводят жидкое стекло. После этого проводят флотацию слюды катионным собирателем АНП. Соотношение реагентов, мас.% кремнефтористый натрий 16-17; серная кислота 58-59: жидкое стекло 19-20: АНП 5-6. Весь процесс обогащения проводят последовательно в три этапа. При осуществлении способа последовательно в три этапа содержание слюды в концентрате при обогащении мелкоразмерного мусковита из отходов неслюдяного производства достигает 85,7%. Это в 1,5 раза больше, чем при осуществлении способа обогащения в один этап с разовой загрузкой всех реагентов (57%). 1 ил. (Л со 4 4

| Патент США № 3329265, кл | |||

| Парный рычажный домкрат | 1919 |

|

SU209A1 |

| Способ обогащения мусковитсодержащих руд | 1981 |

|

SU978924A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-10-15—Публикация

1985-11-25—Подача