Область техники

В последнее время выпарные аппараты приняты как альтернативное средство водоподготовки при добыче тяжелой нефти для очистки воды, получаемой из установки гравитационного дренирования при закачке пара (ГДЗП). Настоящее изобретение относится к средствам борьбы с загрязнениями, вносимыми процессом ГДЗП и/или специфическими для этого процесса.

Уровень техники

Воду используют во многих производственных процессах в самых разных целях, таких, как производство пара, охлаждение, мытье, разведение, промывка и т.п. При этом прилагают все большие усилия к тому, чтобы беречь воду путем максимального повторного использования технологической воды и, таким образом, снижения количества как сбрасываемых сточных вод, так и подпиточной свежей воды, что принесет в результате как экономические, так и экологические выгоды. Однако повторному использованию технологической воды присущи свои собственные проблемы, поскольку при своем первоначальном использовании технологическая вода обычно загрязняется и перед повторным использованием требует дополнительной очистки, такой как фильтрование, отстаивание, флокуляционная очистка, выпаривание или химическая очистка. Очистка технологической воды для повторного использования сама по себе должна быть эффективной и экономичной, и степень очистки определяется намеченным использованием технологической воды.

Одним таким способом является испарение с механическим сжатием паров (термокомпрессионная дистилляция), в котором для создания перепада давления и температур для привода теплообменника с падающей пленкой жидкости используют компрессор. Компрессор создает перепад давления и температур для привода теплообменника с падающей пленкой жидкости для получения продукта в виде дистиллированной воды высокой чистоты и продукта в виде концентрированного соляного раствора. На схеме на фиг.14 показана типичная система выпарного аппарата с механическим сжатием паров.

Выпарные аппараты широко используют в горной и целлюлозно-бумажной промышленностях как средства концентрации твердых веществ в соляной раствор или восстановления воды из стоков. В этих случаях применения твердые загрязняющие вещества обычно растворимы в воде. Однако процесс ГДЗП может вносить загрязняющие вещества, которые обычно не присутствуют или присутствуют в отличных концентрациях, вследствие закачки пара в подземный коллектор, затем извлекаемого в виде горячей воды с добытыми жидкостями. В любой данный момент времени нефть и растворимые в воде твердые вещества, присутствующие в коллекторе, могут вызвать изменения качества получаемой воды, что в стандартных конструкциях выпарных аппаратов может привести к эксплуатационным проблемам.

В процессе гравитационного дренирования при закачке пара полученную воду, извлекаемую из жидкостей, добытых процессом ГДЗП, и подпиточную воду, добавляемую для компенсации потерь, необходимо очищать для удаления различных загрязняющих веществ для того, чтобы эта вода отвечала требованиям к питательной воде для котлов. Эти загрязняющие вещества включают соли жесткости, кремнезем, минералы и нефтяной остаток/битум. Если до парообразования из воды не устранить соли жесткости воды, кремнезем и минералы, они будут осаживаться в котле, вызывая ухудшение теплопередачи, снижение производительности, более высокие температуры труб котла и, в конечном итоге, выход котла из строя или продолжительные простои котла для чистки и ремонта. Если до парообразования из воды не удалить нефтяной остаток/битум, возникнут проблемы пенообразования и забивания в барабане котла и трубах, что опять-таки приведет к нарушениям процесса и остановкам.

В большинстве производственных установок на базе технологии ГДЗП для очистки добытой и подпиточной воды используют системы горячего и теплого известкового умягчения в сочетании с ионообменными системами с использованием слабокислотного катионита. Однако этот процесс не позволяет получить высококачественную котловую питательную воду и вызывает необходимость использования прямоточных парогенераторов, которые лишь частично кипятят питательную воду (75-80%) с тем, чтобы предотвратить отложение накипи при помощи поддерживания твердых веществ в растворе в не закипевшей воде. Это обуславливает энергетическую неэффективность и чрезмерный расход воды. Прямоточные парогенераторы изготавливают по специальным заказам для предприятий по добыче нефти из нефтеносных песков, что делает их очень дорогостоящими по сравнению с обычными котлами.

Недавно некоторые операторы технологии ГДЗП приняли на вооружение выпарные аппараты с падающей пленкой жидкости, которые производят высококачественную дистиллированную воду для котловой питательной воды, что позволило перейти к более обычным барабанным котлам. Сочетание выпарных аппаратов с падающей пленкой жидкости и барабанных котлов дает в результате более высокие степени повторного использования воды в установке ГДЗП, что становится все более критичным экологическим аспектом.

Однако эксплуатирующие компании находят, что в нынешней практике в отрасли и конструкциях систем выпарных аппаратов установкам на базе технологии ГДЗП присуще множество недостатков. Усовершенствования нынешнего состояния конструкции выпарных аппаратов с падающей пленкой жидкости для очистки воды для установок на базе технологии ГДЗП сосредоточены на пяти наиболее проблематичных технических моментах, наблюдаемых в отрасли:

- предотвратить скапливание углеводородов в поддоне выпарного аппарата;

- обеспечить, чтобы кремнезем, кальций и другие растворимые в воде загрязняющие вещества поддерживались в растворе для того, чтобы предотвратить образование накипи на теплообменных трубах выпарного аппарата;

- выбирать материалы конструкции, подходящие для условий эксплуатации, таких как высокие уровни хлоридов в поддоне выпарного аппарата из-за использования непитьевой минерализованной подпиточной воды, pH в поддоне или необходимости концентрации соляного раствора для максимального увеличения повторного использования воды;

- минимизировать потребление энергии в установке водоподготовки, в которой всю добытую воду выпаривают и повторно конденсируют;

- минимизировать возможность переноса жидкости в компрессоры конструкций с механическим сжатием паров.

Борьба со скапливанием углеводородов

Одним уникальным недостатком, которому не уделено внимания в нынешних конструкциях, является тенденция остаточной нефти (включая углеводороды, тяжелую нефть и эмульгаторы/обратные эмульгаторы технологии ГДЗП) скапливаться в поддоне выпарного аппарата. В типичных конструкциях поток концентрированного соляного раствора отводят из поддона выпарного аппарата на стороне нагнетания насосов рециркуляции выпарного аппарата. За счет своей более низкой плотности нефть будет медленно нарастать на поверхности водосборника в поддоне выпарного аппарата. Для того чтобы бороться со скапливанием загрязняющих веществ в поддоне выпарного аппарата, на стороне нагнетания насосов циркуляции соляного раствора из системы удаляют регулируемый объем воды. Однако нефть, которая скапливается на поверхности воды в поддоне, не может поступать в насосы рециркуляции соляного раствора, поскольку всасывающая линия насосов втягивает со дна поддона выпарного аппарата. Скапливание нефти на поверхности в поддоне приведет к явлениям «вспенивания» в поддоне, засорению теплопередающих поверхностей и необходимости остановки выпарного аппарата для отбора скопившейся нефти. Необходимость остановки выпарного аппарата из-за явлений вспенивания снижает общую надежность установки ГДЗП и снижает объемы добычи. Одной из целей настоящего изобретения является непрерывное удаление нефти, скапливающейся на поверхности в поддоне, для предотвращения явления вспенивания.

Борьба с водорастворимыми загрязняющими веществами

Работа выпарного аппарата представляет собой занимающую много времени и трудоемкую работу, которой необходимо тщательно управлять до работы, после нее и во время ее. Типичная схема управления для выпарного аппарата состоит из следующего:

- уставка продувочного потока изменяется оператором в ответ на результат лабораторного анализа концентрации растворенных веществ в поддоне выпарного аппарата, то есть, концентрация растворенных веществ (диоксид кремния, хлорид и т.п.) регулируется вручную;

- расход питательной воды выпарного аппарата регулируется автоматически регулятором уровня в поддоне в ответ на изменения уровня в поддоне;

- скорость и/или положение направляющей лопатки компрессора регулируют в ответ на уровень воды в баке дистиллята;

- производительность выпарного аппарата в части дистиллята медленно изменяют в ответ на уровень в следующем по технологической цепочке баке и, в конечном итоге, в ответ на уровень в питательном баке;

- пуск и остановка выпарного аппарата выполняют вручную со значительным давлением времени на оператора; изменения режима, и особенно пуски и время реагирования сразу же после выключения/сбоя представляют собой наиболее опасные моменты времени у технологической установки;

- операторы выполняют ручные регулировки расходов для того, чтобы управлять запасами в находящемся выше по технологической цепочке баке добытой воды, который питает выпарной аппарат, и в находящемся дальше по технологической цепочке баке котловой питательной воды, содержащем дистиллят - продукт выпарного аппарата.

Целью настоящего изобретения является создание схемы управления технологическим процессом, обеспечивающей управление системой в широком диапазоне условий работы с минимальной потребностью во вмешательстве оператора. Типичная схема управления требует значительного вмешательства оператора как при изменениях режима работы (пуск, остановка и т.п.), так и периодически при работе для ручных регулировок питающего потока и потока частичного сброса оборотной воды. Усовершенствованное управление позволит уменьшить потребность в персонале без увеличения рисков или эксплуатационных расходов и, фактически, может одновременно уменьшить риск и затраты на рабочую силу и повысить эффективность работы.

Автоматическое управление составом содержимого поддона позволяет выпарному аппарату максимально повысить эффективность использования воды или энергии в зависимости от того, что является наиболее действенным ограничивающим фактором.

Еще одной целью настоящего изобретения является непрерывное удаление нефти, скапливающейся на поверхности в поддоне, для предотвращения явления вспенивания.

Еще одной целью настоящего изобретения является координированное управление различными технологическими установками, которое устранит необходимость в линейных баках для гашения пульсации потока, что позволит снизить капиталовложения и эксплуатационные расходы по сравнению с другими процессами.

Еще одной целью настоящего изобретения является снижение риска повреждения, травмы, снижения добычи или экологического инцидента путем снижения рабочей нагрузки оператора в самый критический момент времени.

Эти и другие цели изобретения станут понятными специалисту после прочтения последующего краткого описания изобретения и более подробного описания предпочтительных вариантов осуществления, проиллюстрированных в настоящем документе.

Сущность изобретения

Схемы управления и конструкции оборудования, включенные в настоящее изобретения, можно легко адаптировать к самым разным конструкциям выпарных аппаратов с механическим сжатием паров, доступным на рынке. Изобретение предназначено конкретно для улучшения характеристик этой технологии в установке с процессом ГДЗП.

Решение проблемы вспенивания заключается в непрерывном удалении нефти, скапливающейся на поверхности в поддоне. Чтобы добиться этого, точка отвода соляного раствора переносится со стороны нагнетания насосов рециркуляции соляного раствора в поддон для частичного сброса оборотной воды, встроенный в поддон выпарного аппарата. В нижнюю часть в виде поддона выпарного аппарата добавляют вертикальную перегородку или разделяющее приспособление, разделяющее его на поддон выпарного аппарата или главный поддон и меньший поддон для частичного сброса оборотной воды. Основным отличительным признаком изобретения является способность непрерывно удалять нефть из выпарного аппарата через поддон для частичного сброса оборотной воды и тем самым предупреждать явления вспенивания.

В соответствии с одним основным аспектом изобретения предлагается процесс очистки воды в системе гравитационного дренирования при закачке пара для установки по добыче тяжелой нефти, причем в процессе используют выпарной аппарат и несколько регуляторов. Выпарной аппарат содержит нижнюю часть с поддоном, предусмотренным в его нижней части и содержащим нефтесборную перегородку, разделяющую поддон на главный поддон и поддон для частичного сброса оборотной воды, причем вода, содержащая загрязнения, перетекает через перегородку из главного поддона в поддон для частичного сброса оборотной воды. В нормальном режиме работы выпарной аппарат получает воду из процесса и выпускает дистиллированную воду, одновременно выпуская из поддона для частичного сброса оборотной воды сбросный соляной раствор.

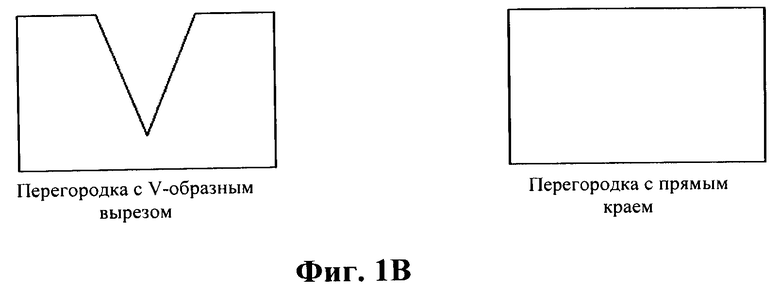

В соответствии с еще одним вариантом осуществления изобретения перегородка, разделяющая главный поддон и поддон для частичного сброса оборотной воды, должна содержать в верхней части перегородки V-образный вырез с тем, чтобы позволить уровню жидкости в главном поддоне изменяться в пределах высоты V-образного выреза с изменяющимся, но непрерывным потоком соляного раствора в поддон для частичного сброса оборотной воды. Местоположение переливной перегородки обеспечивает непрерывное удаление из выпарного аппарата любого углеводорода, плавающего поверх воды в главном поддоне, вместе со сбросным соляным раствором, а также устранение проблемы вспенивания, связанной с углеводородом, и остановок установки, связанных с проблемой вспенивания.

Указанные несколько регуляторов содержат:

- расходомер дистиллированной воды, предусмотренный на выходе выпарного аппарата;

- расходомер частичного сброса оборотной воды, измеряющий расход на стороне нагнетания насоса частичного сброса оборотной воды;

- калькулятор циклов, предназначенный для расчета отношения между расходом дистиллированной воды и расходом частичного сброса оборотной воды и регулятором суммарного расхода.

В этом случае калькулятор циклов задает уставку для регулятора суммарного расхода; таким образом, поток воды в выпарной аппарат не зависит непосредственно от уровня жидкости в главном поддоне. Кроме того, работа выпарного аппарата происходит в условии замкнутого контура.

В соответствии с еще одним аспектом настоящего изобретения в процессе используют бак дистиллята, в который принимают дистиллированную воду, причем бак дистиллята содержит регулятор уровня, предназначенный для регулирования производства дистиллированной воды. Этот бак дистиллята является единственной главной емкостью для гашения пульсации потока в процессе.

В соответствии с еще одним аспектом настоящего изобретения указанные несколько регуляторов дополнительно содержат регулятор жесткости, регулятор диоксида кремния и регулятор pH. Регулятор жесткости управляет уставкой регулятора циклов, влияющей на расход подпиточной воды в процесс для поддерживания целевой концентрации солей жесткости в поддоне выпарного аппарата и регулируемой с учетом изменений концентрации солей жесткости в питательной воде выпарного аппарата. Регулятор pH регулирует расход каустической соды в питательную воду выпарного аппарата для того, чтобы добиться целевого значения pH в соответствии с техническими условиями. Целевое значение pH в соответствии с техническими условиями рассчитывают исходя из концентрации диоксида кремния в регуляторе, который определяет уставку для регулятора pH, и регулируют с учетом концентрации в поддоне из-за удаления дистиллята. Цель заключается в том, чтобы pH в поддоне поддерживать на уровне, обеспечивающем безопасный запас относительно точки, в которой диоксид кремния начнет осаждаться из раствора. Фиг.13 иллюстрирует зависимость растворимости диоксида кремния от pH.

Предпочтительно, выпарной аппарат получает воду из установки по удалению нефти или установки флотации с газовым барботажем, в которой задается расход подпиточной воды, обеспечивающий требуемый расход в установку флотации с газовым барботажем или из нее.

В соответствии с еще одним аспектом изобретения выпарной аппарат характеризуется двумя дополнительными режимами работы:

1) нерабочий режим;

2) режим рециркуляции.

В нерабочем режиме поток в выпарной аппарат или из него отсутствует, а в режиме рециркуляции дистиллированную воду возвращают на вход выпарного аппарата, причем эти режимы запускают при пуске выпарного аппарата, при остановке выпарного аппарата, при потере расхода и в ответ на сбой в системе, например, сбой в работе компрессора, сбой в работе насоса или сбой в работе котла. Выпарной аппарат может эксплуатироваться в указанных режимах автоматически или оператором.

Предпочтительно, режим рециркуляции используют во время остановки и после сбоя в работе, например, сбоя в работе котла, а нерабочий режим используют после сбоя в работе компрессора.

В соответствии с еще одним аспектом изобретения пуск системы предусматривает следующие стадии: если выключена, систему переключают в нерабочий режим, затем в режим рециркуляции и, наконец, в нормальный рабочий режим. При таком подходе осторожный выбор режимов снижает эксплуатационные риски для системы и персонала и обеспечивает плавную работу по сравнению с выпарными аппаратами с одним режимом.

В соответствии с еще одним аспектом изобретения представленная выше система может быть установлена в блочной передвижной/мобильной системе ГДЗП для добычи тяжелой нефти.

Непосредственное регулирование водного баланса регулятором циклов является уникальным. Оно обеспечивает очень быстрое интегральное управление зоной водоочистки установки. Обычное регулирование массового баланса обычно приводит к большим колебаниям уровней и сокращает общее время реакции процесса.

Режим рециркуляции является новым и уникальным. Он снижает эксплуатационный риск при пусках, остановках и после отключения. После значительного события в каком-либо месте в установке, например, после отключения котла, выпарной аппарат можно перевести в режим рециркуляции. После отключения компрессора выпарной аппарат можно перевести в нерабочий режим в горячем состоянии. Аналогичным образом, пуск выведет выпарной аппарат из остановки в нерабочий режим в горячем состоянии, затем в режим рециркуляции, затем к нормальной работе. Эти промежуточные режимы снижают давление времени на оператора и обеспечивают более плавные пуски.

Краткое описание чертежей

На фиг.1 представлена схема потока воды в водоочистной установке.

На фиг.1A представлен схематический вид выпарного аппарата.

На фиг.1B представлен схематический вид перегородки с V-образным вырезом и без V-образного выреза.

На фиг.2 представлена схема регулирования уровня в поддоне выпарного аппарата.

На фиг.3 представлена схема регулирования жесткости.

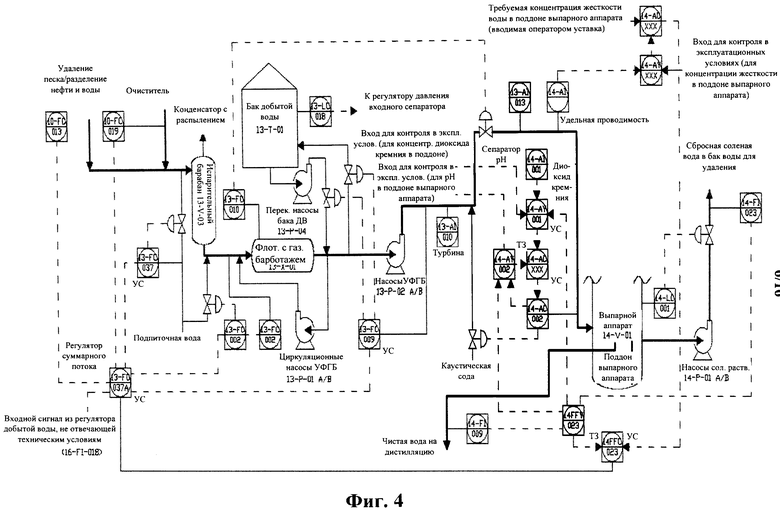

На фиг.4 представлена схема регулирования pH.

На фиг.5 представлена схема регулирования уровня в баке дистиллята.

На фиг.6 представлена схема регулирования уровня в баке котловой питательной воды.

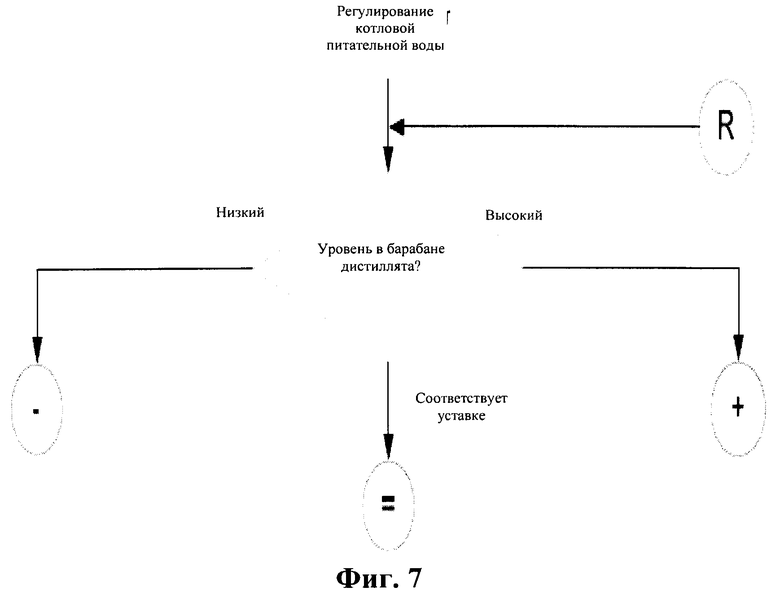

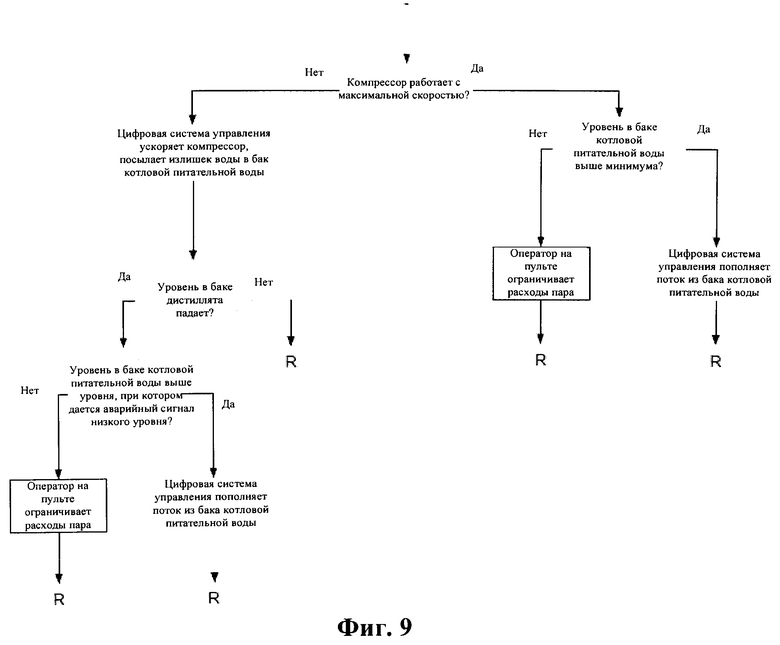

На фиг.7-10 представлены блок-схемы регулирования котловой питательной воды.

На фиг.11 представлена блок-схема регулирования частичного сброса оборотной воды.

На фиг.12 представлена блок-схема регулирования диоксида кремния в поддоне выпарного аппарата.

На фиг.13 представлен график, иллюстрирующий зависимость растворимости диоксида кремния от pH.

На фиг.14 представлен схематический вид типичной системы выпарного аппарата с механическим сжатием паров, известной из уровня техники.

Подробное описание изобретения

Решение проблемы вспенивания нефти в поддоне заключается в непрерывном удалении нефти, скапливающейся на поверхности в поддоне. С целью достижения указанного эффекта, точку отвода соляного раствора переносят со стороны нагнетания насосов рециркуляции соляного раствора в поддон для частичного сброса оборотной воды, встроенный в поддон выпарного аппарата. В нижнюю часть в виде поддона выпарного аппарата добавляют вертикальную перегородку или перегораживающее сооружение, разделяющее его на поддон выпарного аппарата или главный поддон и меньший поддон для частичного сброса оборотной воды.

Предпочтительно, перегородка содержит также V-образный вырез, как представлено на фиг.1B. Цель, преследуемая этим вырезом, заключается в создании потока соляного раствора и собранной нефти, непрерывно переливающегося из главного поддона в поддон для частичного сброса оборотной воды. V-образный вырез на перегородке обеспечивает более плавное регулирование уровня в поддоне для частичного сброса оборотной воды, поскольку при изменении скорости переливания при перемещении уровня вверх-вниз в пределах высоты V-образного выреза, уровень в главном поддоне может слегка меняться, продолжая при этом поддерживать поток в поддон для частичного сброса оборотной воды.

Непрерывное удаление нефти предотвратит явления «вспенивания» в выпарном аппарате. Когда нефть скапливается на поверхности в поддоне, она действует подобно поверхностно-активному веществу и может привести к загрязнению углеводородами труб теплообменника или вспениванию на поверхности воды. Вспенивание повышает вероятность переноса капель жидкости в линию всасывания парового компрессора выпарного аппарата, что могло бы вызвать отключения или повреждения парового компрессора. При появлении вспенивания операторы будут добавлять дополнительные противопенные химические вещества. Однако, это в лучшем случае временное решение проблемы, и в конце концов выпарной аппарат все равно придется останавливать для того, чтобы удалить скопившуюся нефть и/или почистить выпарной аппарат. Регулярная необходимость останавливать выпарной аппарат снижает надежность установки ГДЗП и уменьшает объемы добычи. При обеспечении непрерывного перетекания нефти и соляного раствора в поддон для частичного сброса оборотной воды нынешняя конструкция предотвратит нарастание нефти в главном поддоне. Непрерывное перетекание будет происходить с нефтью, которая со временем будет медленно накапливаться из небольшого количества остаточной нефти в питательной воде выпарного аппарата. Кроме того, оно будет незамедлительно происходить с большими количествами нефти в питательной воде выпарного аппарата, которые могут присутствовать в случае сбоев в расположенной до выпарного аппарата системе удаления нефти из добытой воды.

Как уже отмечалось, в нынешней конструкции в нижнюю часть в виде поддона выпарного аппарата добавляется вертикальная перегородка или перегораживающее сооружение, как проиллюстрировано на фиг.1A, разделяющее его на поддон выпарного аппарата или главный поддон и меньший поддон для частичного сброса оборотной воды. Нефть, скапливающаяся на поверхности в главном поддоне, непрерывно перетекает в поддон для частичного сброса оборотной воды и отводится из системы как часть потока частичного сброса оборотной воды. Уровень в главном поддоне не регулируется на постоянной отметке, а слегка «плавает» в пределах высоты V-образного выреза в зависимости от расхода на впуске выпарного аппарата и расхода соляного раствора на выпуске. Уровень в поддоне для частичного сброса оборотной воды регулируют очень жестко с тем, чтобы обеспечивать непосредственное указание потока из главного поддона выпарного аппарата в поддон для частичного сброса оборотной воды.

Регуляторы выпарного аппарата

Управление скоростью испарения относительно не ново. Режимом компрессора управляют при помощи регулятора уровня в баке дистиллята. Уровень в баке дистиллята является основной емкостью для гашения пульсации потока в процессе и поэтому должен тщательно управляться с тем, чтобы обеспечить максимальное гашение пульсации потока между выпарным аппаратом и котлом (котлами). В регуляторе уровня не будет использоваться обычный пропорционально-интегрально-дифференциальный алгоритм, причем он будет являться нелинейным регулятором с ограничением скорости. Регулирование питательной воды отличается от обычного. Уровень в поддоне выпарного аппарата непосредственно не управляет расходом питательной воды. Фактически, не происходит непосредственного управления поддоном или даже его обязательного измерения. Уровень в поддоне выпарного аппарата является результатом схемы управления, описанной ниже. Уровень в поддоне для частичного сброса оборотной воды регулируют очень жестко. Это обеспечивает непосредственное указание потока из главного поддона выпарного аппарата в поддон для частичного сброса оборотной воды.

Кроме того, измеряют поток дистиллята в бак дистиллята. Эти два потока позволяют выполнять непосредственный расчет циклов выпарного аппарата, который представляет собой отношение потока дистиллята к потоку частичного сброса оборотной воды. Уровень в поддоне может выводиться косвенно из потока частичного сброса оборотной воды, поскольку поток в поддон для частичного сброса оборотной воды из главного поддона является функцией уровня в главном поддоне.

Расчет циклов выпарного аппарата используется софт-сенсорами для pH в поддоне, диоксида кремния в поддоне и солей жесткости в поддоне. В результаты софт-сенсоров вносятся поправки по лабораторным результатам при наличии таковых.

Расчет жесткости в поддоне используется регулятором жесткости в поддоне для управления уставкой регулятора циклов. Меньшее число циклов приведет к более низкой концентрации солей жесткости в поддоне, а большее число циклов подымет уровень жесткости.

Концентрация диоксида кремния в поддоне будет использоваться для определения уставки регулятора pH в поддоне. Регулятор pH в поддоне в свою очередь будет определять уставку регулятора pH на ходе, которая будет регулировать расход каустической соды в поддон выпарного аппарата.

Регулятор циклов будет непосредственно регулировать водный баланс установки путем задания уставки для суммарного расхода в секцию водоочистки установки. Регулятор суммарного расхода при нормальных условиях будет регулировать расход подпиточной воды в расположенную выше по технологической цепочке установки флотации с газовым барботажем, и лишь в условиях сбоя в работе будет направлять воду в бак добытой воды или из него. Это конструктивное исполнение устраняет необходимость в линейной емкости для гашения пульсации потока.

Уровень в установке флотации с газовым барботажем будут регулировать очень жестко посредством регулирования потока в выпарной аппарат. Он будет эффективно проходить регулировки, выполняемые регулятором суммарного расхода, сразу же после их выполнения.

Изменение режима

Автоматические процедуры будут определены для пуска, остановки, реакции на отключение компрессора, отключение насоса соляного раствора, отключение котла/котла-утилизатора и потерю подачи в установку. Хотя автоматизироваться могут не все стадии, многих из них будут автоматизированы, а другие будет автоматически проверяться контрольно-измерительными приборами с тем, чтобы убедиться, что оператор осуществил правильные ручные действия.

В частности, выпарной аппарат характеризуется двумя рабочими режимами, находящимися между остановкой и нормальной работой, которые могут поддерживаться в течение неограниченного времени. Эти два режима обеспечивают для выпарного аппарата «места безопасной парковки», если оператору потребуется проверить другие проблемные аспекты установки. Это нерабочий режим в горячем состоянии и режим рециркуляции.

Нерабочий режим в горячем состоянии

В этом режиме потоки в выпарной аппарат и из него остановлены, соляной раствор рециркулирует, компрессор выключен, и для поддержания выпарного аппарата горячим добавляют пар под низким давлением. Большинство органов управления также находятся в режиме ожидания, главным образом, в автоматическом, но с нулевыми потоками.

Режим рециркуляции

В этом режиме сам выпарной аппарат работает нормально. Потоки подачи и частичного сброса оборотной воды нормальные, компрессор работает и выполняется получение дистиллята. Дистиллят рециркулируют со стороны нагнетания питательных насосов котла в бак добытой воды. Питательную воду выпарного аппарата отбирают из бака добытой воды.

Основные преимущества этой схемы управления:

a) уменьшение эксплуатационных расходов, обусловленных охлаждением и повторным нагреванием воды, протекающей через баки для гашения пульсации потока;

b) кроме того, дополнительными преимуществами обладают различные аспекты схемы управления;

c) нерабочий режим в горячем состоянии и режим рециркуляции: снижение риска, поскольку меньшая рабочая нагрузка на оператора и напряжение в периоды сбоя в работе установки/процесса;

d) автоматизированные процедуры: снижение риска (по той же причине);

e) регулирование по замкнутому циклу концентрации растворенных веществ в поддоне: надежность, продолжительность времени работы установки и эксплуатационные расходы: установка может устойчиво работать ближе к пределу без осаждения твердых веществ на теплообменнике; и

f) непосредственное регулирование водного баланса установки: работоспособность, поскольку при нормальной работе установка не будет испытывать избыток или нехватку воды. Лишь при сбоях в работе или аномальных режимах работы появится необходимость в емкости для гашения пульсации потока. Исключение линейной емкости для гашения пульсации потока является уникальным для этого процесса, и для работы с высокими расходами процессу требуется непосредственное регулирование водного баланса. Без этого будут непрерывные колебания уровней и потоков в установке.

Схемы управления (фиг.2, 3, 4)

Эта часть установки получает очищенную от нефти воду из секции удаления нефти из добытой воды установки и свежую подпиточную воду из водозаборных скважин. Цель секции удаления нефти из добытой воды заключается в:

a) добавлении в процесс требуемого количества подпиточной воды;

b) уменьшении концентрации углеводородов в добытой воде с 500 млн-1 до 30 млн-1;

c) обеспечении требуемого расхода питательной воды к выпарному аппарату;

d) обработке добытой воды (уменьшении концентрации диоксида кремния, солей жесткости и углеводородов); и

e) производстве котловой питательной воды высокой чистоты.

Основное оборудование:

a) испарительный барабан добытой воды, 13-V-03 (предпочтительно, углеродистая сталь);

b) установка флотации с газовым барботажем, 13-X-01 (предпочтительно, смачиваемые части: двухфазная нержавеющая сталь, сосуд: углеродистая сталь);

c) бак добытой воды, 13-T-01 (предпочтительно, углеродистая сталь);

d) откачивающие насосы установки флотации с газовым барботажем, 13-P-02A/B (корпус: углеродистая сталь, смачиваемые части: двухфазная нержавеющая сталь);

e) перекачивающие насосы из бака добытой воды, 13-P-04 (корпус: углеродистая сталь, смачиваемые части: двухфазная нержавеющая сталь);

f) комплект выпарного аппарата, 14-X-01, включающий:

g) линейный питательный смеситель, 14-MX-01;

h) выпарной аппарат, 14-V-01, предпочтительно изготовленный из двухфазной нержавеющей стали или сплава AL6XN;

i) циркуляционный насос соляного раствора, 14-P-01A/B, предпочтительно изготовленный из двухфазной нержавеющей стали или сплава AL6XN;

j) паровой компрессор выпарного аппарата, 14-C-01;

k) бак дистиллята 14-V-02;

l) блок химических веществ для водоочистки, 14-X-02 (каустическая сода, противопенное средство и ингибитор образования отложений);

m) насосы продукта-дистиллята, 14-P-02A/B;

n) насосы соляного раствора, 14-P-03A/B, предпочтительно изготовленные из двухфазной нержавеющей стали или сплава AL6XN;

o) охладитель частичного сброса выпарного аппарата, 14-E-01;

p) охладитель технической воды, 14-E-02.

Назначение этого раздела:

a) дать высокоуровневый технологический обзор компонентов системы удаления нефти из добытой воды и системы водоочистки;

b) объяснить, как в систему добавляют подпиточную воду для того, чтобы поддерживать постоянный расход воды в установку флотации с газовым барботажем и выпарной аппарат;

c) объяснить, как определяют расходы питательной воды и частичного сброса для того, чтобы поддерживать требуемую концентрацию солей жесткости в выпарном аппарате (что предотвратит загрязнение оборудования);

d) объяснить, как в выпарном аппарате будут регулировать pH для удерживания диоксида кремния в растворе.

Общая цель этой части установки - поддерживать водный баланс установки и максимально повышать концентрацию загрязнителей в воде выпарного аппарата, что минимизирует поток частичного сброса выпарного аппарата и потоки подпиточной воды, но при этом поддерживать концентрации ниже точки, в которой соли начнут осаждаться в выпарном аппарате и охладителе и вызывать проблемы загрязнения.

Имеются четыре основных регулятора, подробно рассмотренных в настоящем изложении:

a) регулятор уровня в поддоне для частичного сброса оборотной воды (фиг.2): назначение этого регулятора будет заключаться в поддерживании уровня в поддоне путем регулирования потока соляного раствора, выходящего из поддона;

b) регулятор жесткости (фиг.3): назначение этого регулятора будет заключаться в поддерживании концентрации соляного раствора в соответствии с уставкой - достаточно низкой, чтобы предотвратить осаждение солей жесткости на внутренние части выпарного аппарата, но все же достаточно высокой, чтобы оптимизировать характеристики выпарного аппарата. Требуемая величина уставки концентрации будет определена при разработке рабочей документации и опытной реализации процесса;

c) регулятор подпиточной воды: назначение этого регулятора будет заключаться в поддерживании устойчивого потока воды в установку флотации с газовым барботажем и поддерживании водного баланса установки. При аномальных условиях работы этот регулятор будет отбирать воду из бака добытой воды 13-Т-01 или подавать в него воду;

d) регулятор pH (фиг.4): назначение этого регулятора будет заключаться в поддерживании pH соляного раствора выпарного аппарата на уровне, достаточно высоком, чтобы предотвратить осаждение диоксида кремния на внутренние части впускного отверстия.

В этой части установки есть другие основные контуры регулирования, которые рассматриваться не будут.

Испарительный барабан добытой воды

Добытая вода из сосуда удаления песка/разделения нефти и воды/очистителя поступает в систему удаления нефти из добытой воды. Этот поток смешивается с подпиточной водой из насосов подпиточной воды (42-P-01/02) и с полученным сжиженным газом из сбросного конденсатора (15-E-02). Затем этот смешанный поток поступает в испарительный барабан добытой воды (13-V-03) вместе с частичным сбросом оборотной воды из котла (15-B-01) блока и частичным сбросом оборотной воды из парового барабана котла-утилизатора (40-V-01). Эти потоки испаряются при постоянном давлении -5 кПа для охлаждения пара и обеспечения того, что в оборудовании дальше испарение происходить не будет.

Флотация с газовым барботажем

Затем поток жидкости поступает в установку флотации с газовым барботажем. Назначение флотации с газовым барботажем - уменьшить концентрацию нефти в добытой воде с 500 млн-1 (поступающей из системы охлаждения и сепарации на входе) до 30 млн-1 (концентрации, необходимой для системы водоочистки). Ожидается, что значения концентрации нефти на входе будут варьироваться в пределах от 500 млн-1 до 1150 млн-1. Концентрация нефти на входе 500 млн-1 будет означать нормальную работу, а концентрация нефти 1150 млн-1 будет расчетным случаем сбоя в работе. Установка флотации с газовым барботажем использует микропузырьки природного газа для подъема нефти в верхнюю часть камер сосуда 13-V-01 флотации с газовым барботажем, где она собирается и отводится в барабан 13-V-02 собранной нефти. Собранная нефтяными/водяными насосами 13-P-03A/B нефть возвращается обратно на вход сосуда удаления песка/разделения нефти и воды/очистителя. Удаление нефти осуществляется в нескольких последовательных камерах внутри установки флотации с газовым барботажем.

Если требуется дополнительное суб-охлаждение, есть возможность дополнительно подать подпиточную воду на вход установки флотации с газовым барботажем. Если в этот поток добавляют подпиточную воду, добавление подпиточной воды в подачу в испарительный барабан добытой воды будет уменьшено на эквивалентное количество для поддержания массового баланса постоянным.

Питательная вода выпарного аппарата

Чистая, с удаленной нефтью вода, выходящая из установки флотации с газовым барботажем, разделяется на два потока: основной поток и 35%-й рециркуляционный поток. Рециркуляционный поток используют для создания источника пузырьков для флотации с газовым барботажем и направляют обратно на вход и в камеры установки флотации с газовым барботажем.

Очищенную от нефти добытую воду подают в откачивающие насосы 13-P-02A/B установки флотации с газовым барботажем. Затем очищенная от нефти добытая вода протекает в блок выпарного аппарата 14-X-01. Бак 13-T-01 добытой воды используют как емкость для гашения пульсации потока лишь при аномальных условиях работы. Сигнал на передачу воды в бак добытой воды или из него будет поступать из регулятора баланса воды. Органы управления в баке добытой воды будут снижать темпы добычи, если уровень в баке станет слишком высоким.

Выпарной аппарат

Блок выпарного аппарата обрабатывает поток питательной воды, содержащий растворенные твердые вещества, и создает дистиллят достаточного качества для использования в котле блока. Кроме того, блок создает поток концентрированной сбросной воды. Добытая вода откачивающими насосами 13-P-02A/B установки флотации с газовым барботажем подается на границу блока. В питательную воду выпарного аппарата добавляют различные химические вещества. Для регулирования pH с тем, чтобы обеспечить удерживание диоксида кремния в растворе, добавляют каустическую соду (NaOH). Каустическую соду подают из бака 14-T-01 для хранения каустической соды насосами 14-P-04A/B/C каустической соды. Для снижения вспенивания в выпарном аппарате и уменьшения переноса жидкости в паровой компрессор добавляют противопенное средство. Противопенное средство подают из бака 14-T-02 противопенного средства насосами 14-P-05A/B противопенного средства. Для минимизации накипи в теплообменнике выпарного аппарата могут добавлять ингибитор образования отложений. Ингибитор образования отложений хранят в баке 14-T-03 ингибитора образования отложений и подают насосами 14-P-06A/B ингибитора образования отложений. Баки противопенного средства и ингибитора образования отложений выполнены с возможностью снятия. Для обеспечения адекватного смешивания этих химических веществ с питательной водой используют линейный питательный смеситель 14-MX-01.

Затем питательную воду подают в поддон выпарного аппарата. Циркуляционные насосы 14-P-01A/B соляного раствора перекачивают соляной раствор из поддона выпарного аппарата в верхнюю часть теплообменника выпарного аппарата. Соляной раствор протекает по трубной стороне теплообменника выпарного аппарата как падающая пленка жидкости, где небольшая массовая часть испаряется. Оставшаяся жидкость стекает обратно в поддон. Пары, отделившиеся от падающего соляного раствора, направляют в паровой компрессор 14-C-01 выпарного аппарата. Паровой компрессор выпарного аппарата повышает температуру и давление пара и потребует частотно-регулируемого приводного электродвигателя. Компримированный пар конденсируют во внетрубной зоне теплообменника выпарного аппарата, а пар генерируют из падающей пленки жидкости на трубной стороне. Дистиллят из внетрубной зоны теплообменника выпарного аппарата стекает самотеком в бак 14-V-02 дистиллята, дистиллят будет также использоваться как промывочная вода для элиминатора тумана. Стекающий поток дистиллята охладится до ~48°C в охладителе 14-E-02 технической воды и поступит в коллектор технической воды. Температура будет регулироваться контуром регулирования температуры, регулирующим количество охлаждающего гликоля, протекающего через теплообменник.

Концентрированный соляной раствор будет перетекать через перегородку в поддон для частичного сброса оборотной воды. Материал частичного сброса перекачивают насосами 14-P-03A/B соляного раствора через охладитель 14-E-01 частичного сброса выпарного аппарата и передают в бак 43-T-01 воды для удаления. Регулятор температуры будет поддерживать температуру воды для удаления, регулируя расход гликоля через охладитель. Процесс разработан таким образом, что выпарной аппарат характеризуется одним нерабочим режимом в горячем состоянии и одним режимом рециркуляции. В нерабочем режиме в горячем состоянии осуществляется рециркуляция соляного раствора через выпарной аппарат при неработающем паровом компрессоре. Для компенсации любых потерь тепла с тем, чтобы поддерживать выпарной аппарат теплым, используют технический пар. Вода в результате конденсации технического пара пойдет в бак дистиллята. Режим рециркуляции предусматривает производство дистиллята при работающем паровом компрессоре выпарного аппарата и направление всего дистиллята обратно в поддон выпарного аппарата. Дистиллят будет направляться со стороны нагнетания насосов 15-P-01A/B котловой питательной воды высокого давления в бак добытой воды и обратно в поддон по питательной линии выпарного аппарата. С целью предотвращения повышения температуры и давления выпарного аппарата, требуется вентиляционное отверстие из бака добытой воды и/или выпуска компрессора выпарного аппарата. Для компенсации воды, потерянной на вентиляционный поток, будет выполнено добавление соленой подпиточной воды.

В последующих разделах описываются органы управления, связанные с выпарным аппаратом:

a) регулятор уровня в поддоне для частичного сброса оборотной воды (фиг.11);

b) регулятор жесткости;

c) регулятор подпиточной воды;

d) регулятор pH.

Регулирование питательной воды отличается от обычного. Уровень в поддоне выпарного аппарата непосредственно не управляет расходом питательной воды. Фактически, не происходит непосредственного управления поддоном или даже его обязательного измерения. Уровень в поддоне выпарного аппарата является результатом следующей схемы управления.

Регулятор уровня в поддоне для частичного сброса оборотной воды (фиг.2)

В поддоне выпарного аппарата жидкость будет перетекать через перегородку из секции циркуляции в секцию для частичного сброса оборотной воды выпарного аппарата. Отношение высоты жидкости к расходу жидкости через перегородку с прямым краем очень ограничено и трудно регулируемое. Следовательно, чтобы помочь этому регулированию, будет использоваться перегородка с V-образным вырезом. Уровень в поддоне для частичного сброса оборотной воды будет поддерживаться регулятором 14-LC-001 уровня (или XXX). Выходной сигнал регулятора будет управлять клапаном регулирования уровня в линии частичного сброса оборотной воды, ведущей в бак 43-T-01 воды для удаления. Уровень в поддоне для частичного сброса оборотной воды регулируют очень жестко. Это обеспечивает непосредственное указание потока из главного поддона выпарного аппарата в поддон для частичного сброса оборотной воды и, следовательно, указание направления уровня в главном поддоне выпарного аппарата.

Пуски, остановки и отключения

Пуск этого регулятора должен быть выполнен при работе регулятора уровня в автоматическом режиме. Насосы соляного раствора не должны запускаться, пока в поддоне выпарного аппарата не установится уровень. Для большинства условий регулятор уровня может затем оставаться в автоматическом режиме.

Регулятор жесткости (фиг.3)

С целью обеспечения выполнения непосредственного расчета циклов выпарного аппарата, измеряют расход дистиллята в бак дистиллята, а также расход частичного сброса оборотной воды. Расчет циклов выпарного аппарата в свою очередь используют с тем, чтобы вывести соли жесткости в поддоне вместе с удельной проводимостью питательной воды, 14-AI-xxx. В выведенное значение вносят поправку по лабораторным результатам, если таковые имеются в наличии. Расчет жесткости в поддоне 14-AY-xxx используют как технологическое значение регулятора жесткости в поддоне 14-AC-xxx для управления уставкой регулятора 14-FFC-023 циклов. Меньшее число циклов приведет к более низкой концентрации солей жесткости в поддоне, а большее число циклов подымет уровень жесткости. Регулятор 14-FFC-023 циклов будет управлять уставкой регулятора 13-FC-037A суммарного расхода.

Пуски, остановки и отключения

Имеется ряд входных сигналов в схему управления отношением частичного сброса оборотной воды. До ввода системы в эксплуатацию эксплуатационный персонал должен будет обеспечить надлежащую работу всех связанных контрольно-измерительных приборов. На случай контрольно-измерительных приборов, показывающих неверные значения, в цифровую систему управления должны будут запрограммированы значения по умолчанию. При условии, что все контрольно-измерительные приборы функционируют надлежащим образом, и поддон выпарного аппарата заполнен, этот регулятор может быть переведен в автоматический режим. При остановке или отключении эту схему управления рекомендуется вывести из автоматического режима.

Регулятор подпиточной воды

Регулятор циклов будет непосредственно регулировать водный баланс установки путем задания уставки для суммарного расхода в секцию водоочистки установки, 13-FC-037A. Регулятор суммарного расхода при нормальных условиях будет непосредственно регулировать расход подпиточной воды и лишь в условиях сбоя в работе будет направлять воду в бак добытой воды или из него. Уставка расхода подпиточной воды будет равняться уставке регулятора суммарного расхода минус добытая вода и частичный сброс оборотной воды. Таким образом, регулятор суммарного расхода регулирует суммарный расход в секцию водоочистки установки. Первая установка водоочистки является установкой флотации с газовым барботажем или УФГБ. Уровень в установке флотации с газовым барботажем будут регулировать очень жестко посредством регулирования потока в выпарной аппарат. Он будет эффективно проходить регулировки, выполняемые регулятором суммарного расхода, сразу же после их выполнения. В установке флотации с газовым барботажем нет значимой емкости для гашения пульсации потока.

Бак добытой воды (ВДВ) будет использоваться лишь в двух исключительных случаях:

a) из-за отключения котла или выпарного аппарата или иного кратковременного сбоя в работе добытой воды, поступающей в процесс, больше, чем требуется в качестве питательной воды выпарного аппарата для очистки для использования в качестве котловой питательной воды. В этом случае воду будут направлять в бак добытой воды;

b) вода из разделителя нефти и воды не отвечает техническим условиям, а из водозаборных скважин может быть извлечено недостаточное количество воды. В этом случае воду будут брать из бака добытой воды.

Если уровень в баке добытой воды станет слишком высоким, регулятор 13-LC-018 уровня начнет уменьшать добычу из скважин путем повышения давления входного сепаратора (10-V-01). В случае низкого уровня аварийный сигнал предупредит оператора о необходимости отреагировать соответственно путем уменьшения расхода топлива котла до того, как отключится перекачивающий насос 13-P-04 бака добытой воды.

Регулятор pH (фиг.4)

pH питательной воды выпарного аппарата будет критическим параметром для предотвращения засорения внутренних частей выпарного аппарата диоксидом кремния. Диоксид кремния будет оставаться в растворе, при условии, что значение pH в сосуде будут поддерживать достаточно высоким. Концентрация диоксида кремния в поддоне будет использоваться для определения уставки регулятора pH в поддоне. Как концентрация диоксида кремния в поддоне, так и pH в поддоне будут рассчитываться подобно расчету жесткости в поддоне. Регулятор pH в поддоне, 14-AC-xxx, будет в свою очередь определять уставку регулятора pH на входе, 14-AC-002, который будет регулировать расход каустической соды в поддон выпарного аппарата.

Целевое значение pH в соответствии с техническими условиями рассчитывают исходя из концентрации диоксида кремния в регуляторе, что определяет уставку для регулятора pH, и регулируют с учетом концентрации в поддоне из-за удаления дистиллята. Цель заключается в том, чтобы поддерживать pH в поддоне на уровне, обеспечивающем безопасный запас относительно точки, в которой диоксид кремния начнет осаждаться из раствора. На фиг.13 представлена зависимость растворимости диоксида кремния от pH.

Пуски, остановки и отключения

Подобно управлению отношением частичного сброса оборотной воды, существует ряд входных сигналов в эту схему управления. До ввода системы в эксплуатацию эксплуатационный персонал должен будет обеспечить надлежащую работу всех связанных контрольно-измерительных приборов. На случай контрольно-измерительных приборов, показывающих неверные значения, в цифровую систему управления должны будут запрограммированы значения по умолчанию. При условии, что все контрольно-измерительные приборы функционируют надлежащим образом, и поддон выпарного аппарата заполнен, этот регулятор может быть переведен в автоматический режим. При остановке или отключении эту схему управления рекомендуется вывести из автоматического режима.

Предпочтительный режим работы водоочистной установки

Оборудование в этих зонах установки и, в свою очередь, охватываемое этим описанием управления, содержит:

(КПВ расшифровывается как «котловая питательная вода»)

a) Бак дистиллята - 14-V-02;

b) Паровой компрессор выпарного аппарата - 14-C-01;

c) Насосы продукта-дистиллята - 14-P-02A/B;

d) Парообразование:

e) БакКПВ-15-T-01;

f) Насосы КПВ высокого давления - 15-P-01A/B;

g) Вспомогательный насос - КПВ 15-P-02;

h) Сбросный конденсатор - 15-E-02;

i) котел 15-X-01 блока, состоящий из следующего:

j) Паровой барабан - 15-V-01;

k) Котел-15-B-01;

l) Воздухоподогреватель - 15-E-01.

Цель этого раздела:

a) дать высокоуровневый технологический обзор компонентов системы подачи КПВ;

b) объяснить, как КПВ непосредственно подают из бака дистиллята в котел с использованием бака КПВ в качестве объемного буфера.

Эта часть установки будет извлекать воду из бака дистиллята по мере необходимости с подачей воды непосредственно в котел. В случае небольшого резкого повышения или снижения потребности система ответит регулированием скорости или положения входных направляющих лопаток парового компрессора выпарного аппарата. Если изменение потребности происходит быстрее, чем может ответить компрессор выпарного аппарата, система будет направлять или отводить воду из бака КПВ, пока компрессор не догонит. Органы управления на баке, в конце концов, вернут свой уровень к уставке, медленно подавая и принимая воду из системы. Органы управления, связанные с оборудованием в выпарном аппарате 14-V-01 и до него, будут осуществлять регулирования для поддерживания надежной подачи дистиллята.

Общая цель управления для этой части установки заключается в подаче в котел необходимой КПВ для того, чтобы он мог производить пар в требуемом для закачивания количестве.

Есть два основных регулятора, подробно рассматриваемых ниже:

регулятор уровня в баке дистиллята и регулятор минимального расхода для насосов (фиг.5): цель этого регулятора заключается в поддержании уровня в баке дистиллята в соответствии с уставкой для всех условий сбоя работы (крупного или мелкого), обеспечивая минимальный расход для насосов;

регулятор уровня в баке КПВ (фиг.6): цель этого регулятора заключается в поддержании уровня в баке, не оказывая влияния на остальную часть системы.

Описание процесса

Дистиллят производят в блоке 14-X-01 выпарного аппарата. Водяной конденсат самотеком стекает в бак дистиллята. Скорость испарения и последующего производства дистиллята определяется, в основном, скоростью парового компрессора выпарного аппарата, положением входных направляющих лопаток и количеством тепла, добавленного в систему. Воду перекачивают из бака дистиллята в котел посредством двух групп насосов, установленных последовательно: насосов продукта-дистиллята и насосов котловой питательной воды высокого давления (ВД). Насосы КПВ ВД поднимают давление КПВ до 5 790 кПа и перекачивают дистиллят через входные охладители 10-E-01A/B для утилизации тепла. Нормальная температура КПВ на выходе входных охладителей будет составлять приблизительно 145°C. Предварительно нагретая КПВ ВД будет направлена непосредственно в котел блока, исходя из потребности, установленной клапаном регулирования уровня парового барабана. При повышении и снижении потребности котла относительно того, что подается выпарным аппаратом, вода будет направляться в бак КПВ и из него. Уровень в баке КПВ будет поддерживаться на отметке приблизительно 80% диапазона уровня.

Котел характеризуется барабанным конструктивным исполнением и производит пар под давлением 4 200 кПа и перегретый на 25°C для предотвращения конденсации в паропроводе, проходящим в площадки скважины. Воздух для горения нагревают до 90°C посредством утилизации тепла из обратного потока гликоля в воздухоподогреватель 15-E-01.

Паровой барабан характеризуется средней степенью частичного сброса оборотной воды, составляющей 2%, причем указанное количество возвращают в процесс через испарительный барабан 13-V-03.

Часть пара под давлением 4 200 кПа опускают до давления 500 кПа и охлаждают с отводом тепла перегрева котловой питательной водой высокого давления для использования в качестве технического пара. Большую часть этого пара используют в системе водоочистки для пуска выпарного аппарата. Коллектор пара получает пар также из котла-утилизатора 40-X-01, утилизирующего тепло из газовой турбины, производящей электроэнергию для нужд на площадке.

Философия управления

Этот раздел посвящен следующим органам управления:

a) регулятор уровня в баке дистиллята и минимального расхода для насосов и

b) регулятор уровня в баке КПВ.

Регулятор уровня в баке дистиллята и минимального расхода для насосов (фиг.5)

Органы управления котлом будут стандартными и включаться поставщиком в комплект поставки. Расход КПВ в паровой барабан будет регулироваться клапаном уровня барабана. КПВ будет непосредственно подаваться из бака дистиллята в котел посредством насосов, установленных последовательно. Изменения потребности котла будут непосредственно отражаться на уровне в баке дистиллята. Уровень в баке будет регулироваться посредством двух регуляторов уровня, 14-LC-042 и 14-LC-043.

Выход из первого регулятора 14-LC-042 будет связан с регулятором 14-SC-044 скорости парового компрессора выпарного аппарата и 15-FV-007 (посредством блока 15-FY-007 выбора высокого уровня) в линии, идущей от стороны нагнетания насосов продукта-дистиллята в бак КПВ. Регулятор 14-LC-042 будет настроен чувствительным, поскольку бак дистиллята небольшой и реакция на возмущения должна быть быстрой. Компрессор не сможет регулировать свою скорость очень быстро. В случае резкого увеличения потребности в КПВ уровень в баке дистиллята начнет повышаться. При повышении уровня регулятор 14-LC-042 потребует от компрессора замедлить скорость. Если компрессор не отреагирует достаточно быстро, выходной сигнал из 14-LC-042 затем вызовет открытие блока 15-FV-007 для того, чтобы дистиллят можно было направить в бак КПВ.

В случае резкого уменьшения потребности в КПВ уровень в баке дистиллята начнет падать. При падении уровня регулятор 14-LC-042 потребует от компрессора увеличить скорость. Если уровень будет продолжать падать, на 14-LC-042 сработает аварийный сигнал низкого уровня. Это послужит сигналом на пуск для вспомогательного насоса КПВ. Затем второй регулятор уровня 14-LC-043 начнет открывать 15-LV-027 (посредством блока 15-LY-027 выбора высокого уровня) в линии, идущей от стороны нагнетания вспомогательного насоса КПВ к стороне всасывания насосов КПВ высокого давления.

Минимальный поток через насосы продукта-дистиллята будет поддерживаться с помощью регулятора 14-FC-008. Выходной сигнал из этого регулятора будет управлять 14-FV-008, что будет позволять дистилляту циркулировать от стороны нагнетания насосов продукта-дистиллята обратно в бак дистиллята. Минимальный поток через насосы КПВ высокого давления будет поддерживаться регулятором 15-FC-007. Выходной сигнал из этого регулятора будет управлять 15-FV-007 (посредством блока 15-FY-007 выбора высокого уровня), что будет позволять КПВ (дистилляту) протекать от стороны нагнетания насосов КПВ высокого давления в бак КПВ.

Регулятор уровня в баке КПВ (фиг.6, 7-10)

Уровень в баке КПВ будет поддерживаться на отметке приблизительно 80%. Если уровень упадет, выходной сигнал регулятора уровня будет медленно увеличиваться для того, чтобы открыть клапан для подачи КПВ в бак. Так, чтобы не внести сбой в систему КПВ, регулятор будет расстроен с тем, чтобы соответствовать динамике парового компрессора выпарного аппарата. Если уровень поднимется выше 85%, регулятор не будет использован для пуска вспомогательного насоса КПВ с тем, чтобы медленно опустить уровень в баке.

Выходной сигнал из 15-LC-027 пойдет в 15-FV-007 и 15-LV-027 посредством блоков 15-FY-007 и 15-LY-027 выбора высокого уровня, соответственно. 15-LC-027 будет настроен так, чтобы не позволять, чтобы изменение расхода в бак КПВ и из него превышало время реакции регулятора скорости парового компрессора выпарного аппарата. Когда измеренный уровень будет соответствовать уставке, выходной сигнал из 15-LC-027 будет на уровне 50% и, следовательно, не будет требовать открытия от 15-FV-007 или 15-LV-027.

Если уровень в баке будет выше уставки более чем на 5%, автоматически запустится вспомогательный насос КПВ, выходной сигнал из регулятора 15-LC-027 начнет расти, и 15-LV-027 (посредством блока 15-LY-027 выбора высокого уровня) начнет открываться. Это позволит КПВ протекать из бака КПВ на сторону всасывания насосов КПВ высокого давления. После того как уровень в баке КПВ опустится до отметки в пределах 1% от уставки, вспомогательный насос КПВ автоматически выключится. Если уровень в баке будет ниже уставки, выходной сигнал из регулятора будет уменьшаться, и 15-FV-007 (посредством блока 15-FY-007 выбора высокого уровня) начнет открываться. Это позволит КПВ протекать от стороны нагнетания насосов КПВ высокого давления в бак КПВ. После того как уровень в баке станет соответствовать уставке, 15-LC-027 закроет клапан.

Пуски, остановки и отключения/сбои

В случае отключения котла произойдут следующие события:

a) программирование минимального расхода направит КПВ в бак КПВ;

b) поднимется уровень в баке дистиллята, тем самым вызвав замедление парового компрессора выпарного аппарата;

c) поднимется уровень в выпарном аппарате. Это заставит систему отобрать подпиточную воду и направить добытую воду в бак добытой воды;

d) эксплуатационный персонал должен будет наблюдать за уровнем в баке КПВ, поскольку это вероятно будет первый бак, в котором будет достигнут верхний предел уровня. В этот момент выпарной аппарат должен быть приведен в режим рециркуляции, а добытая вода направлена непосредственно в бак добытой воды.

При пуске выпарной аппарат обычно будет запущен в режим рециркуляции, в котором КПВ циркулирует из насосов продукта-дистиллята и насосов КПВ высокого давления в бак КПВ и затем обратно на сторону всасывания насосов КПВ высокого давления. После запуска котла, уровень в баке КПВ должен быть понижен перед колебанием дистиллята, поступающего в насосы КПВ высокого давления. В этот момент все регуляторы должны быть переведены в автоматический режим, и система будет медленно наращивать производительность по мере повышения потребности котла.

Эти и другие выгоды раскрытой системы и ее частей и особенно исключение ненужных нагревателей, охладителей и баков для хранения делают ее подходящей для использования в мобильной модульной системе ГДЗП, в которой размер оборудования является первостепенным фактором.

Поскольку в предпочтительный вариант осуществления изобретения может быть внесено много изменений в пределах объема изобретения, все аспекты, содержащиеся в настоящем описании, должны рассматриваться иллюстрирующими изобретения, а не в смысле, ограничивающем его объем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения моногидрата гидроксида лития из рассолов и установка для его осуществления | 2016 |

|

RU2656452C2 |

| СПОСОБ ТЕРМОУМЯГЧЕНИЯ ВОДЫ | 1993 |

|

RU2115630C1 |

| СПОСОБ УДАЛЕНИЯ РАСТВОРЕННОГО ГАЗА ИЗ СЫРЬЕВОГО ПОТОКА ИСПАРИТЕЛЯ | 2016 |

|

RU2671746C1 |

| ДЕАЭРАЦИОННАЯ УСТАНОВКА | 2009 |

|

RU2402491C1 |

| ДЕАЭРАЦИОННАЯ УСТАНОВКА | 2009 |

|

RU2400432C1 |

| СИСТЕМА ТЕПЛОСНАБЖЕНИЯ | 2008 |

|

RU2373461C1 |

| Установка для опреснения морской воды и выработки электроэнергии | 2018 |

|

RU2687922C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИТ-НИТРАТНЫХ СОЛЕЙ | 2006 |

|

RU2314256C1 |

| СПОСОБ ПОВЫШЕНИЯ КПД ПАРОГАЗОВОЙ ЭНЕРГОУСТАНОВКИ | 2005 |

|

RU2334112C2 |

| Комплексная установка для опреснения морской воды и выработки электроэнергии | 2018 |

|

RU2687914C1 |

Изобретение относится к средствам борьбы с загрязнениями, вносимыми процессом гравитационного дренирования при закачке пара и/или специфическими для этого процесса. Систему контроля загрязнений для процесса очистки парообразующей воды используют в установке на базе технологии гравитационного дренирования при закачке пара для добычи по месту тяжелой нефти. Система контроля загрязнений одновременно регулирует диоксид кремния, жесткость и загрязнения нефтью, присутствующие в питательной воде выпарного аппарата. Изобретение обеспечивает предотвращение загрязнения поверхностей теплообмена и повышение надежности системы. 8 з.п. ф-лы, 16 ил.

1. Система контроля загрязнений для процесса очистки парообразующей воды в системе ГДЗП (гравитационного дренирования при закачке пара) для установки по добыче тяжелой нефти, содержащая выпарной аппарат и несколько регуляторов;

причем выпарной аппарат содержит нижнюю часть с поддоном, предусмотренным в его нижней части и содержащим нефтесборную перегородку, разделяющую поддон на главный поддон и поддон для частичного сброса оборотной воды, причем вода, содержащая загрязнения, перетекает через перегородку из главного поддона в поддон для частичного сброса оборотной воды;

причем в нормальном режиме работы выпарной аппарат получает воду из процесса и выпускает дистиллированную воду из бака дистиллята и выпускает сбросный соляной раствор из поддона для частичного сброса оборотной воды; причем указанные несколько регуляторов содержат:

- расходомер дистиллированной воды, предусмотренный на выходе выпарного аппарата;

- расходомер частичного сброса оборотной воды, измеряющий расход из главного поддона в поддон для частичного сброса оборотной воды;

- калькулятор циклов, предназначенный для расчета отношения между расходом дистиллированной воды и расходом частичного сброса оборотной воды и регулятором суммарного расхода;

причем калькулятор циклов задает уставку для регулятора суммарного расхода; таким образом, поток воды в выпарной аппарат не зависит непосредственно от уровня жидкости в главном поддоне; причем работа выпарного аппарата происходит в условии замкнутого контура.

2. Система по п.1, отличающаяся тем, что дополнительно содержит бак дистиллята, в который принимают дистиллированную воду, причем бак дистиллята содержит регулятор уровня, предназначенный для регулирования энергии, которую подают в выпарной аппарат и для производства дистиллированной воды, причем бак дистиллята является единственной главной емкостью для гашения пульсации потока в процессе.

3. Система по п.1, отличающаяся тем, что указанные несколько регуляторов дополнительно содержат регулятор жесткости, регулятор диоксида кремния и регулятор pH, причем регулятор pH регулирует расход каустической соды в поддон выпарного аппарата, регулятор диоксида кремния определяет уставку для регулятора pH, а регулятор жесткости управляет уставкой регулятора циклов, влияющей на расход подпиточной воды в процесс.

4. Система по п.1, отличающаяся тем, что выпарной аппарат получает находящуюся выше по потоку воду из установки водоочистки, причем расход подпиточной воды задают таким, чтобы обеспечить требуемый расход потока в установку водоочистки и из нее.

5. Система по любому из пп.1-4, отличающаяся тем, что выпарной аппарат содержит два дополнительных режима работы: нерабочий режим и режим рециркуляции; причем в нерабочем режиме поток в выпарной аппарат или из него отсутствует, а в режиме рециркуляции дистиллированную воду возвращают на вход выпарного аппарата; причем эти режимы запускают при пуске выпарного аппарата, при остановке выпарного аппарата, при потере расхода и в ответ на сбой в системе, например, сбой в работе компрессора, сбой в работе насоса или сбой в работе котла; причем выпарной аппарат может эксплуатироваться в указанных режимах автоматически или оператором.

6. Система по п.5, отличающаяся тем, что режим рециркуляции используют во время процедуры остановки и после сбоя в работе, например, сбоя в работе котла, а нерабочий режим используют после сбоя в работе компрессора.

7. Система по п.5, отличающаяся тем, что пуск системы предусматривает следующие стадии: если выключена, систему переключают в нерабочий режим, затем в режим рециркуляции и, наконец, в нормальный рабочий режим, причем осторожный выбор режимов снижает эксплуатационные риски для системы и персонала и обеспечивает плавную работу по сравнению с выпарными аппаратами с одним режимом.

8. Система по п.1, отличающаяся тем, что перегородка, разделяющая главный поддон и поддон для частичного сброса оборотной воды, должна содержать в верхней части перегородки V-образный вырез, чтобы позволить уровню в главном поддоне изменяться в пределах высоты V-образного выреза с изменяющимся, но непрерывным потоком соляного раствора в поддон для частичного сброса оборотной воды, причем местоположение переливной перегородки обеспечивает непрерывное удаление из выпарного аппарата любого углеводорода, плавающего поверх воды в главном поддоне, вместе со сбросным соляным раствором, а также устранение проблемы вспенивания, связанной с углеводородом, и остановок установки, связанных с проблемой вспенивания.

9. Система по любому из пп.1-4, отличающаяся тем, что компоненты устанавливают в блочной передвижной/мобильной системе ГДЗП для добычи тяжелой нефти.

| Способ управления процессом термического опреснения | 1977 |

|

SU735572A1 |

| Релейное устройство с трехъэлектродной лампой | 1936 |

|

SU52841A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕСНЕНИЯ МОРСКОЙ ВОДЫ | 1995 |

|

RU2155625C2 |

| US 2007051513 A1, 08.03.2007 | |||

| US 6536523 B1, 25.03.2003 | |||

| US 7591309 B2, 22.09.2009 | |||

Авторы

Даты

2015-05-10—Публикация

2011-03-29—Подача