Группа изобретений относится к атомной и радиохимической промышленности, а именно к переработке жидких радиоактивных отходов, например воды, содержащей радионуклиды, растворенные соли и твердые частицы радиоактивных элементов.

Известен способ отверждения жидких радиоактивных отходов, заключающийся в концентрации радионуклидов упариванием жидкости в непрерывном потоке при 110-160°C, смешивании концентрата с флюсующими добавками, нагреве и плавлении смеси при 1000-1800°C в индукторе, сливе расплава в емкости, формовании и охлаждении блоков с целью последующего захоронения [Патент РФ №2203512, МПК G21F 9/16, опубл. 27.04.2003]. Устройство по известному способу включает емкости для жидких отходов, флюсующих добавок, аппарат концентрирования, состоящий из цилиндрического корпуса, змеевика, сепаратора, узел газоочистки с конденсатором паров воды, генератора теплоносителя, индукционного нагревателя. Основной компонент жидких радиоактивных отходов - вода - после выпаривания и конденсации паров может быть направлена на повторное использование в технологическом процессе или на слив в канализацию.

Недостаток известных способа и устройства - высокие затраты энергии, связанные с неоптимальным методом подвода тепла к испаряемой жидкости. Передача тепла осуществляется через стенку змеевика, имеющую термическое сопротивление, которое к тому же возрастает из-за неизбежного образования накипи на теплопередающей поверхности. Потери тепла существенны и в генераторе теплоносителя, трактах подвода теплоносителя к аппарату концентрирования. Другой недостаток - использование большого количества единиц оборудования, контактирующего с радионуклидами, подверженного радиационному загрязнению и требующего очистки или захоронения после вывода из эксплуатации.

Известен способ переработки жидких радиоактивных отходов [Патент РФ №2361300, МПК G21F 9/16, опубл. 10.07.2007], заключающийся в пропитке предварительно сформированных блоков из пористого бетона жидкими радиоактивными отходами, которую осуществляют в герметичном контейнере под давлением. Операцию пропитки выполняют до момента, когда все жидкие радиоактивные отходы заполнят поровый объем бетона, после чего образовавшийся конечный компаунд направляют на длительное хранение в исходном контейнере.

Недостаток способа - невысокое содержание (15-50 мас.%) радиоактивных отходов в сформованном изделии из пористого бетона. Для жидких радиоактивных отходов, основу которых составляет вода, способ не предусматривает очистку воды. Вместе с загрязнениями на захоронение поступает относительно большое количество воды.

Известен способ отверждения жидких радиоактивных отходов [Патент РФ №2197763, МПК G21F 9/16, опубл. 27.01.2003], заключающийся в многократной пропитке пористого керамического материала раствором жидких радиоактивных отходов с промежуточным его вентилированием и сушкой и последующей высокотемпературной обработкой. Накопление (сбор) загрязнений в пористом материале достигается удалением жидкости из материала сушкой для подготовки места для раствора при следующей пропитке.

К недостаткам известного способа следует отнести необходимость многократного повторения операций по пропитке и сушке, большие затраты времени на кондиционирование, наличие дополнительного оборудования, подверженного радиационному загрязнению.

Наиболее близким к заявляемому способу, выбранному в качестве прототипа, является способ очистки технологических и природных вод от радионуклидов и устройство для его осуществления [Патент РФ №2099803, МПК G21F 9/12, опубл. 20.12.1997]. Способ заключается в адсорбции из очищаемого раствора примесных ионов сорбентом, расположенным между двумя электродами, при наложении на электроды разности потенциалов, достаточной для омического нагрева раствора, протекающего в зазоре между электродом и засыпкой сорбента. Устройство для очистки представляет собой конструкцию из соосно установленных цилиндрических наружного катода, блока сорбента с перфорированными оболочками и внутреннего анода. Между блоком сорбента и анодом находится полость для протекания очищаемого раствора. Способ и устройство позволяют проводить очистку жидкости и сбор радионуклидов в засыпке в непрерывном режиме при использовании минимального количества оборудования без принудительной прокачки жидкости.

Недостаток известного способа - низкий коэффициент очистки жидкости, обусловленный тем, что в сорбент переносятся только ионы и частицы взвесей, имеющие электрический заряд. Радионуклиды, находящиеся в молекулярной и коллоидной форме, из жидкости не удаляются. Коэффициент очистки жидкости сорбционным методом, который положен в основу известного способа, не превышает 102 [Никифоров А.С. и др. Обезвреживание жидких радиоактивных отходов. М.: Энергоатомиздат, 1985, 184 с]. В приведенном в описании к патенту РФ №2099803 примере при очистке водного раствора, содержащего Cs - 137, с удельной активностью 10-3 Ku/л при очистке в течение 50 часов активность раствора уменьшилась до 10-5 Ku/л, тогда как допустимая норма на сброс воды в открытую гидросеть - не более 1,5×10-10 Ku/л. Дальнейшая очистка известным способом приводит к существенному росту времени очистки и затраты энергии становятся сопоставимыми с затратами при методах, использующих энергоемкое выпаривание, но где может быть обеспечен коэффициент очистки до 108.

Технический результат при использовании настоящей группы изобретений - повышение эффективности очистки жидкости от радионуклидов при минимальных энергетических затратах на наиболее энергоемкие операции.

Технический результат достигается тем, что в способе очистки жидкостей, содержащих радионуклиды, включающем размещение в загрязненной жидкости элемента из пористого материала и компактирование загрязнений в пористом материале при пропускании через жидкость электрического тока, согласно изобретению в качестве пористого материала используют материал, обладающий капиллярными свойствами, один конец капиллярно-пористого элемента частично погружают в загрязненную жидкость, а на другом путем пропускания электрического тока создают зону выпаривания, в которую транспортируют загрязненную жидкость за счет капиллярных свойств пористого материала, компактирование загрязнений в капиллярно-пористом элементе осуществляют путем нагрева жидкости до кипения в зоне выпаривания, а образовавшийся пар конденсируют с получением очищенной жидкости.

В качестве капиллярно-пористого материала возможно использование материалов, содержащих природные сорбенты и пригодных для дальнейшего отверждения цементацией или остекловыванием для последующего захоронения.

В качестве капиллярно-пористого материала возможно использование материалов, пригодных для последующей переработки сжиганием.

Согласно заявленному способу возможно одновременное проведение входящих в технологический процесс очистки операций - осаждение крупных частиц, фильтрация через пористый материал жидкости, содержащей загрязнения в виде взвесей твердых мелкодисперсных частиц, масел и растворов солей, и выпаривание - при непрерывной подаче жидкости в одной и той же емкости. Причем подачу жидкости в зону выпаривания осуществляют за счет капиллярных сил по опущенному в жидкость элементу из капиллярно-пористого материала, а выпаривание проводят нагревом жидкости до кипения пропусканием электрического тока через тот же элемент.

В случае переработки жидких радиоактивных отходов для последующего захоронения радионуклидов в качестве материалов для капиллярно-пористых элементов используют содержащие природные сорбенты материалы, пригодные для получения из них долговечного камня известными способами, например остекловыванием или цементацией. Таким требованиям отвечают выпускаемые промышленностью кирпичи или плиты из легковесной пористой керамики (пенокварц, пенокорунд, диатом, шамот и др.).

При очистке жидкостей с концентрированием радиоактивных загрязнений для последующей их регенерации используют элементы из материалов, которые для извлечения накопленных в них полезных веществ можно сжечь или растворить, используя известные методы щелочной или азотно-фторидной обработки.

Заявленный способ реализуется при помощи устройства, включающего емкость для загрязненной жидкости и размещенный в ней элемент из пористого материала, снабженный электродами, в котором согласно изобретению элемент из пористого материала по существу представляет собой фитиль, нижняя часть которого погружена в жидкость, а верхняя часть размещена между электродами с обеспечением контакта, емкость для загрязненной жидкости герметизирована верхней и нижней крышками и оборудована в нижней части подводящим и в верхней крышке отводящим патрубками, соединенными соответственно с трубопроводом для подвода загрязненной жидкости и паропроводом, соединенным с конденсатором-холодильником.

Устройство может быть дополнительно снабжено боксом с рабочей зоной и сообщающимися с ним верхней и нижней буферными емкостями, при этом верхняя буферная емкость установлена на выходе паропровода, а нижняя - соединена с подводящим патрубком посредством трубопровода, снабженного вентилем.

Для периодического удаления осадка в нижней крышке выполнено отверстие, а для исключения возможной конденсации на паропроводе установлен подогреватель пара.

Основные операции предлагаемого способа очистки:

- загрязненную жидкость непрерывно (кроме остановок для удаления осадка и замены отработавшего капиллярно-пористого элемента) подают в емкость, где она частично отстаивается (крупные частицы твердых материалов выпадают в осадок);

- за счет капиллярных сил жидкость, содержащая растворы солей и взвеси мелкодисперсных частиц, по капиллярно-пористому материалу опущенного в жидкость элемента непрерывно подается в зону кипения, расположенную в верхней части элемента. При перемещении жидкости по капиллярно-пористому материалу частицы взвесей, размеры которых меньше или близки к размерам пор, оседают на поверхностях поровых каналов и в тупиковых порах, в сужениях каналов;

- через участок элемента, размещенный между электродами, пропускают переменный ток. Электропроводность жидкости, через которую проходит ток, зависит от состава загрязнений, и величину тока, обеспечивающую нагрев и кипение жидкости в пористом материале, устанавливают так, чтобы количество испаряемой жидкости совпадало с количеством поступающей в емкость. Использование для нагрева жидкости переменного тока существенно повышает ресурс работы электродов;

- периодически удаляют осадок через отверстие в нижней крышке емкости и меняют капиллярно-пористый элемент. Осадок и элементы готовят либо на захоронение, либо на переработку для извлечения полезных веществ.

Преимущества способа и устройства - минимальные энергетические затраты на проведение наиболее энергоемкой операции - выпаривании жидкости. Жидкость нагревается до кипения непосредственным пропусканием через нее электрического тока, а не передачей тепла через стенку (котла, змеевика или тэна), имеющую термическое сопротивление, на которой будет образовываться накипь, увеличивающая потери тепла. Исключаются потери, связанные с нагревом излишних объемов жидкости: испаряют только такую часть жидкости из емкости, которая возвращается в работу в замкнутом технологическом цикле.

К преимуществам заявляемой группы изобретений по сравнению с техническим решением, например по патенту РФ №2203512, следует отнести сокращение количества используемого при очистке оборудования. Осаждение, фильтрация, выпаривание ведутся в одной и той же емкости. Отсутствует потребность в насосе для прокачки жидкости через фильтр.

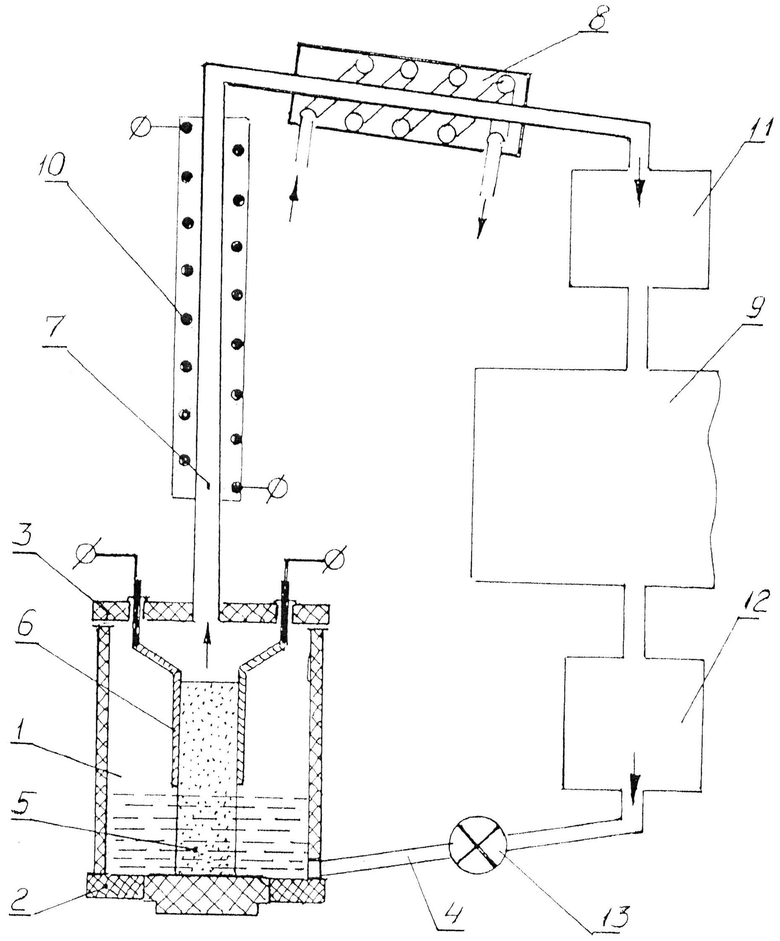

Сущность изобретения поясняется чертежом, на котором изображено устройство для осуществления предложенного способа очистки воды от взвесей твердых частиц и растворенных солей, работающее в составе непрерывно действующей установки с замкнутым контуром. Жидкость после очистки возвращается в рабочий контур.

Устройство состоит из емкости выпаривания 1 с нижней 2 и верхней 3 крышками, трубопровода 4 для подвода загрязненной воды, фитиля 5 (элемента из капиллярно-пористого материала) в виде бруска, размещенного между двумя плоскими электродами 6 - пластинами из нержавеющей стали. В нижней крышке 2 выполнено отверстие для периодического удаления осадка, в верхней крышке 3 - патрубок для выхода пара в паропровод 7, соединенный с конденсатором-холодильником 8. Элементы устройства размещены по высоте таким образом, чтобы жидкость самотеком (без насосов) перетекала по трубопроводу 4 из рабочей зоны, где жидкость загрязняется радионуклидами (бокс 9), в емкость 1 и из конденсатора-холодильника 8 очищенная жидкость самотеком поступала в рабочую зону (бокс 9). Контур жидкости замыкается участком с паропроводом, где жидкость с нижнего уровня (зоны выпаривания) в паровой фазе переносится на верхний (конденсатор-холодильник). Для исключения возможной конденсации жидкости в паропроводе 7 и возврата ее в емкость 1 на паропроводе установлен подогреватель пара 10. Непрерывность работы технологического контура с предлагаемым устройством очистки обеспечивается установкой верхней 11 и нижней 12 буферных емкостей с вентилем 13. При удалении осадка и замене фитиля 5 перекрывается вентиль 13 и для работы используется запас очищенной жидкости из емкости 11, отработавшая жидкость временно собирается в нижней буферной емкости 12.

Устройство работает следующим образом. Загрязненная жидкость по трубопроводу 4 непрерывно через буферную емкость 12 поступает из бокса 9 в емкость выпаривания 1 и далее по частично опущенному в жидкость фитилю 5 за счет капиллярных сил поступает в зону выпаривания, где кипение жидкости обеспечивается пропусканием через нее электрического тока от электродов 6. Крупные частицы загрязнений осаждаются на нижней крышке 2, образующие взвеси мелкодисперсные частицы и растворенные соли с жидкостью поступают в пористый материал фитиля 5, где накапливаются по мере выпаривания поступающей жидкости. Пар из фитиля 5 через патрубок в крышке 3 поступает в паропровод 7 и далее в холодильник 8, где конденсируется, и конденсат стекает через верхнюю буферную емкость 11 в рабочий бокс 9.

Извлекаемые из емкости 1 осадок и капиллярно-пористый элемент в зависимости от состава загрязнений передаются на регенерацию либо на подготовку для захоронения. Перед заменой фитиля 5 перекрывается вентиль 13 и выпаривание продолжается до полного удаления жидкости из пористого материала.

Использование группы изобретений позволяет:

- проводить осаждение крупных фракций загрязнений, фильтрацию взвесей, сбор загрязнений в пористом материале и выпаривание в одной емкости. Капиллярно-пористый элемент (фитиль) выполняет функции фильтра, тракта для перемещения жидкости в зону выпаривания, генератора пара и матрицы для иммобилизации радионуклидов;

- снизить энергетические затраты за счет оптимизации способа подвода энергии к испаряемой жидкости. Нагрев осуществляется пропусканием электрического тока непосредственно через жидкость, минуя промежуточные устройства для нагрева с присущими для них потерями тепла, например при передаче тепла через стенку. Исключаются потери энергии, связанные с необходимостью прокачки жидкости с высокими перепадами давления на плотных фильтрах, предназначенных для удержания наноразмерных частиц, и соответственно исключается необходимость применения насосов;

- снизить объем работ по подготовке материала на захоронение. Преобладающая часть загрязнений кондиционируется в сформованном капиллярно-пористом элементе (фитиле), геометрия которого позволяет проводить, например остекловывание блока в индукторах по методу «холодного» тигля, т.е. известным способом на существующем оборудовании;

- вести очистку жидкости от радиоактивных загрязнений без прерывания технологического процесса. Накопление радиоактивных отходов в капиллярно-пористом материале элемента до максимально возможного значения, определяемого объемом пор или критическими параметрами, допускаемыми правилами ядерной безопасности, ведется непрерывно, а не многократной пропиткой пористого материала с промежуточным его вентилированием и сушкой, применяемыми в способе по патенту РФ №2197763 (Институт геохимии и аналитической химии им. В.И. Вернадского РАН).

Пример конкретного осуществления способа

Очистка воды, используемой в операциях финишной обработки топливных таблеток твэлов из двуокиси урана. При шлифовке торцевых поверхностей таблеток в воду вместе с продуктами износа инструмента (алмазных кругов) попадают частицы материала таблеток. Размеры частиц - от десятых долей миллиметра до нанометров. Микрочастицы образуют в воде взвесь, трудновыделяемую методами седиментации.

Загрязненную отходами шлифования и полирования воду из бокса, где ведут финишную обработку, непрерывно сливают через нижнюю буферную емкость объемом 6 литров по трубопроводу в емкость для выпаривания, выполненную из фторопласта. В емкости для выпаривания размещен капиллярно-пористый элемент - пакет из фильтровальной бумаги, выполненный в форме бруска с размерами 60×100×200 мм. Брусок установлен вертикально на нижней крышке между двумя пластинами из нержавеющей стали размером 100×160 мм. Пластины плотно прижаты к противоположным поверхностям бруска в его верхней части и соединены токоподводами через герметичные вводы с регулируемым источником питания. Нижняя часть бруска опущена в жидкость, уровень которой может меняться от нижней крышки до электродов.

Концентрирование загрязнений осуществляется осаждением крупных частиц на дне емкости и сбором мелких частиц (взвеси) в капиллярно-пористом материале элемента: вода со взвешенными частицами за счет капиллярных сил непрерывно поступает в зону кипения, расположенную в верхней части бруска между электродами. Пары воды из бруска выходят через отверстие в верхней крышке и по подогреваемому электрическим нагревателем мощностью 0,3 кВт трубопроводу подаются в конденсатор-холодильник, размещенный выше рабочего бокса и верхней буферной емкости. Конденсат (очищенная вода) сливается в верхнюю буферную емкость и далее через регулирующий кран (на чертеже не показан) поступает в участок шлифования для повторного использования.

Отработавший брусок из фильтровальной бумаги с собранными в нем отходами шлифования (частицами двуокиси урана и абразива - алмазной крошки) без сушки размещают в печи для сжигания и после сжигания из золы извлекают окислы урана по известной технологии.

Расход воды, необходимый для выполнения операций шлифования и полирования, ~ 0,5-2,0 г/с. Мощность для превращения такого расхода воды в пар 1.5-6 кВт. При площади рабочей (контактирующей с капиллярно-пористым элементом) поверхности электрода 150 см2, необходимая мощность обеспечивается при токе через элемент до 30 А и напряжении до 220 В. Объем элемента ~1200 см3 и при пористости материала 0,7 свободное пространство, где собираются загрязнения, составит 0,84 литра, т.е. в одном элементе в зависимости от плотности концентрируемых веществ можно собрать несколько килограмм загрязнений, содержащих радионуклиды.

При шлифовании в литр охлаждающей воды попадает до 2% весовых материала абразива и таблеток двуокиси урана. Примерно пятая часть загрязнений - частицы твердого материала размером 0,1-1,0 мм. Эти частицы осаждаются на нижней крышке. Частицы меньших размеров накапливаются в материале капиллярно-пористого (фильтрующего) элемента. За смену при непрерывном расходе воды в замкнутом технологическом контуре 2 г/с в капиллярно-пористом элементе собирается 600-700 г загрязнений, содержащих радионуклиды, 40-50 литров очищенной воды возвращается на повторное использование.

Другой пример конкретного осуществления способа и устройства - очистка отработанных дезактивирующих растворов, например щелочных растворов перманганата калия, содержащих растворенные радиоактивные отложения, а также очистка вод, используемых для промежуточных промывок между щелочной и кислотной обработкой дезактивируемых изделий. Составы дезактивирующих растворов указаны в «Правилах технологического проектирования атомных станций. РД 210.006-90». В дезактивирующем щелочном растворе содержится ~30 г/л NaOH или KОН и 2-5 г/л перманганата калия, в промывочных водах концентрации этих веществ на несколько порядков меньше. Отработанный раствор из ванны дезактивации периодически по трубопроводу с краном подают в емкость концентрирования, выполненную из фторопласта. В емкости установлено несколько, например четыре, капиллярно-пористых элемента, выполненных в виде брусков из высокопористой кварцевой керамики. Каждый из брусков размещен между двумя электродами - плоскими пластинами из нержавеющей стали. Размеры бруска - 60×100×200 мм, электрода - 100×160 мм. Электроды прижаты в верхней части бруска к его противоположным граням. Свободный нижний конец бруска опущен в раствор.

За счет капиллярных сил раствор поступает в зону кипения, вода испаряется, соли вместе с загрязнениями накапливаются в материале брусков. Нагрев до кипения осуществляется пропусканием переменного тока через жидкость. Каждая пара электродов соединена параллельно с источником питания. Пар поступает в конденсатор-холодильник, конденсат (очищенная вода) возвращается для повторного использования.

При размещении в емкости кондиционирования четырех капиллярно-пористых элементов (брусков) рабочая площадь электродов составит ~600 см2 и при плотности тока 0,1-0,2 А/см2 общий ток через бруски составит 60-120 А, мощность - 12-25 кВт и производительность до 30 литров в час очищенной воды. В одном элементе (бруске) из пенокварца пористостью 0,8 можно собрать до 2 кг солей, содержащих загрязнения с радионуклидами. Для рассматриваемого щелочного дезактивирующего раствора количество солей с загрязнениями не будет превышать 40 г на литр и при накоплении в брусках 8 кг предназначенного на захоронение вещества будет очищено ~200 литров воды в течение 7 часов при затрате электроэнергии не более 175 киловатт-часа. После полного удаления воды сушкой брусков пропусканием тока без подачи жидких отходов в емкость кондиционирования бруски передаются на остекловывание по известной технологии.

Предлагаемые способ и устройство позволяют повысить коэффициент очистки жидкости при оптимальных затратах энергии на очистку, сократить количество оборудования, контактирующего с радиоактивными отходами при очистке, использовать для сбора загрязнений на последующее захоронение готовых сформованных материалов, выпускаемых промышленностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ЖИДКОСТИ, СОДЕРЖАЩЕЙ РАДИОНУКЛИДЫ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2616447C1 |

| СПОСОБ ОЧИСТКИ СОЛЕВЫХ РАСТВОРОВ ОТ РАДИОНУКЛИДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2672662C2 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ТВЕРДЫХ ОРГАНИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2011 |

|

RU2479877C2 |

| Способ очистки почвы, загрязненной ионами цезия | 2024 |

|

RU2819426C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ И ВОДНЫХ РАСТВОРОВ ОТ ОРГАНИЧЕСКИХ ПРИМЕСЕЙ, СОДЕРЖАЩИХ МЕТАЛЛЫ И РАДИОНУКЛИДЫ | 2006 |

|

RU2330339C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ГРАФИТОВЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2019 |

|

RU2713733C1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ПРОПИТКОЙ МЕЛКОДИСПЕРСНЫХ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 2005 |

|

RU2301468C1 |

| СИСТЕМА ГЕРМЕТИЧНОГО КОНДИЦИОНИРОВАНИЯ ЗОЛЬНОГО ОСТАТКА ОТ СЖИГАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2024 |

|

RU2825890C1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ПРОПИТКОЙ МЕЛКОДИСПЕРСНЫХ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 2001 |

|

RU2199164C2 |

| СПОСОБ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ И ПРИРОДНЫХ ВОД ОТ РАДИОНУКЛИДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2099803C1 |

Заявленная группа изобретений относится к средствам переработки жидких радиоактивных отходов. В заявленном способе в загрязненную жидкость частично погружают один конец капиллярно-пористого элемента, на другом конце которого путем пропускания электрического тока создают зону выпаривания, с транспортировкой в нее загрязненной жидкости за счет капиллярных свойств пористого материала. Компактирование загрязнений в капиллярно-пористом элементе осуществляют путем нагрева жидкости до кипения в зоне выпаривания, пар конденсируют с получением очищенной жидкости. Способ реализуется при помощи устройства, включающего емкость для загрязненной жидкости (1), в которую погружена нижняя часть капиллярно-пористого элемента (5),верхняя часть которого размещена между электродами(6) с обеспечением контакта. Емкость для загрязненной жидкости герметизирована верхней (3) и нижней (2) крышками и оборудована в нижней части подводящим и в верхней крышке отводящим патрубками. Подводящий и отводящий патрубки соединены соответственно с трубопроводом для подвода загрязненной жидкости (4) и паропроводом (7). Техническим результатом является повышение эффективности очистки жидкости от радионуклидов при минимальных энергетических затратах на наиболее энергоемкие операции. 2 н. и 5 з.п. ф-лы, 1 ил.

1. Способ очистки жидкостей, содержащих радионуклиды, включающий размещение в загрязненной жидкости элемента из пористого материала и компактирование загрязнений в пористом материале при пропускании через жидкость электрического тока, отличающийся тем, что в качестве пористого материала элемента используют материал, обладающий капиллярными свойствами, один конец капиллярно-пористого элемента частично погружают в загрязненную жидкость, а на другом - путем пропускания электрического тока создают зону выпаривания, в которую транспортируют загрязненную жидкость за счет капиллярных свойств пористого материала, компактирование загрязнений в капиллярно-пористом элементе осуществляют путем нагрева жидкости до кипения в зоне выпаривания, а образовавшийся пар конденсируют с получением очищенной жидкости.

2. Способ очистки жидкостей по п.1, отличающийся тем, что в качестве капиллярно-пористого материала используют материалы, содержащие природные сорбенты и пригодные для дальнейшего отверждения цементацией или остекловыванием для последующего захоронения.

3. Способ очистки жидкостей по п.1, отличающийся тем, что в качестве капиллярно-пористого материала используют материалы, пригодные для последующей переработки сжиганием.

4. Устройство для очистки жидкостей, содержащих радионуклиды, включающее емкость для загрязненной жидкости и размещенный в ней элемент из пористого материала, снабженный электродами, отличающееся тем, что элемент из пористого материала по существу представляет собой фитиль, нижняя часть которого погружена в жидкость, а верхняя часть размещена между электродами с обеспечением контакта, емкость для загрязненной жидкости герметизирована верхней и нижней крышками и оборудована в нижней части подводящим и в верхней крышке отводящим патрубками, соединенными соответственно с трубопроводом для подвода загрязненной жидкости и паропроводом, соединенным с конденсатором-холодильником.

5. Устройство для очистки жидкостей по п.4, отличающееся тем, что оно дополнительно снабжено боксом с рабочей зоной и сообщающимися с ним верхней и нижней буферными емкостями, при этом верхняя буферная емкость установлена на выходе паропровода, а нижняя - соединена с подводящим патрубком посредством трубопровода, снабженного вентилем.

6. Устройство для очистки жидкостей по п.4, отличающееся тем, что в нижней крышке выполнено отверстие для периодического удаления осадка.

7. Устройство для очистки жидкостей по п.4, отличающееся тем, что на паропроводе установлен подогреватель пара.

| СПОСОБ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ И ПРИРОДНЫХ ВОД ОТ РАДИОНУКЛИДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2099803C1 |

| 2001 |

|

RU2197763C1 | |

| US4363757 A, 14.12.1982 | |||

| ИКРА ОВОЩНАЯ | 1997 |

|

RU2160009C2 |

Авторы

Даты

2015-05-10—Публикация

2013-12-18—Подача