Область техники, к которой относится изобретение

Изобретение относится к стереолитографическому способу получения трехмерного объекта, а также к стереолитографической машине, использующей такой способ.

Уровень техники

Как известно, стереолитографическая машина включает контейнер для жидкого вещества, способного к отверждению под действием определенного излучения, как правило, светового.

Облучение производится с помощью излучающего устройства, пригодного для того, чтобы избирательно облучать с целью отвердения слой жидкого вещества, имеющий заранее заданную толщину и прилегающий к дну контейнера.

Машина также включает модельную платформу, обращенную к дну контейнера и имеющую опорную поверхность для изготовления трехмерного объекта.

Модельная платформа связана с устройством перемещения, способным перемещать ее в направлении, перпендикулярном дну контейнера.

Для получения трехмерного объекта с использованием машины вышеописанного типа, форму объекта аппроксимируют последовательностью слоев, имеющих заранее заданную толщину.

Согласно предлагаемому способу изготовления модельную платформу располагают, погрузив опорную поверхность в жидкое вещество, на расстоянии от дна контейнера, равном толщине первого слоя объекта.

Таким образом формируется слой жидкого вещества, который прилегает к дну контейнера и избирательно облучается излучающим устройством в частях, соответствующих области поверхности первого слоя, чтобы образовать соответствующий отвержденный слой, прилипающий к опорной поверхности модельной платформы.

Затем модельную платформу вначале отодвигают от дна контейнера, чтобы отделить отвержденный слой непосредственно от дна и таким образом дать возможность жидкому веществу вновь затечь под модельную платформу и постепенно восстановить жидкий слой, необходимый для образования следующего слоя объекта.

После этого модельную платформу перемещают у дна контейнера, чтобы расположить ее на расстоянии от дна, соответствующем расстоянию, которое было в процессе образования первого слоя, увеличенному на толщину следующего слоя.

В документе US 2010/0262272 раскрыт способ, аналогичный описанному выше, за исключением того, что слои формируются и отверждаются между модельной платформой и расположенной над ней отверждающей основой, вместо использования дна контейнера.

Таким образом, новый слой объекта формируется аналогично предыдущему слою, и этот процесс повторяется, пока не будут получены все слои, образующие объект.

Вышеописанный способ имеет тот недостаток, что отделение отвержденного слоя от дна контейнера при отодвигании платформы встречает определенное сопротивление.

Это сопротивление отделению, в основном, связано с эффектом всасывания, вызванным контактом между отвержденным слоем и дном контейнера, и отчасти - с прилипанием отвержденного слоя к дну контейнера.

Упомянутое сопротивление отделению создает силы сцепления, действующие на формируемый трехмерный объект и на дно контейнера; величина этих сил, в основном, зависит от скорости отодвигания платформы, от площади поверхности отвержденного слоя и от физических свойств жидкого вещества.

Из-за сил сцепления приходится ограничивать скорость модельной платформы, чтобы избежать поломки формируемого трехмерного объекта.

Отсюда вытекает еще один недостаток, который заключается в том, что время, необходимое для образования каждого слоя, возрастает, тем самым увеличивая также и общее время, необходимое для получения объекта.

Следующий недостаток заключается в том, что силы сцепления создают усталостные напряжения в дне контейнера, которые со временем приводят к его разрушению.

Это вызывает необходимость периодически заменять контейнер, что связано с неудобствами вынужденной остановки производства и с издержками замены.

Согласно известному стереолитографическому способу, принятому в попытке ограничить вышеописанное сопротивление отделению, перемещение платформы при отводе от дна контейнера управляется таким образом, что силы сцепления, действующие на объект и на дно, ограничены некоторым максимальным заранее заданным значением.

Согласно этому способу необходимо определять силы сцепления, что требует использования соответствующего датчика, а это усложняет и удорожает стереолитографическую машину.

Согласно одному из вариантов применения вышеупомянутого способа, силы сцепления определяются с помощью числового расчета.

И хотя этот вариант позволяет избежать использования датчика, однако он имеет тот недостаток, что требует сложного программного обеспечения обработки данных для расчета сил.

Далее, упомянутый расчет может не соответствовать действительной величине сил, что неприятно снижает надежность системы.

Раскрытие изобретения

Задача настоящего изобретения заключается в том, чтобы преодолеть все вышеуказанные недостатки традиционных решений.

В частности, первая задача изобретения заключается в том, чтобы предложить способ послойного получения трехмерного объекта с использованием стереолитографической машины, который позволяет уменьшить напряжения сцепления между каждым отвержденным слоем и дном контейнера при их отделении друг от друга.

Следующая задача изобретения заключается в том, чтобы вышеуказанный способ позволял уменьшить величину перемещения отвержденного слоя, необходимую для отделения его от дна контейнера, до меньшего значения, в сравнении со значениями, получаемыми в известных способах.

Следующая задача изобретения заключается в такой разработке вышеуказанного способа, чтобы его можно было легко применять на традиционных стереолитографических машинах.

Упомянутые задачи решаются способом получения трехмерного объекта, реализованным в соответствии с независимым пунктом формулы изобретения.

Дальнейшие характеристики и детали способа, являющегося предметом настоящего изобретения, описаны в соответствующих зависимых пунктах.

Задачи также решаются с помощью стереолитографической машины, выполненной согласно п. 10 формулы изобретения.

Уменьшенное сопротивление отделению выгодно тем, что позволяет ограничить поломки формируемого объекта, в сравнении с известными способами, сохраняя при этом неизменной форму объекта.

Еще одно преимущество заключается в том, что уменьшенное сопротивление позволяет ограничить напряжения в контейнере и таким образом увеличить его долговечность.

Далее, уменьшенные напряжения, действию которых подвергаются слои объекта, выгодны тем, что позволяют получать объекты, поперечное сечение которых больше, чем у объектов, которые могут быть получены в известных способах, при сохранении неизменной скорости отделения и неизменных физических свойств используемого жидкого вещества.

Еще одно преимущество заключается в том, что уменьшение перемещения модельной платформы позволяет сократить время, необходимое для образования каждого слоя.

Краткое описание чертежей

Упомянутые задачи и преимущества, наряду с другими, освещаемыми ниже, проиллюстрированы в описании нескольких предпочтительных вариантов осуществления изобретения, которые приведены в качестве неограничивающих примеров со ссылкой на сопроводительные чертежи, на которых:

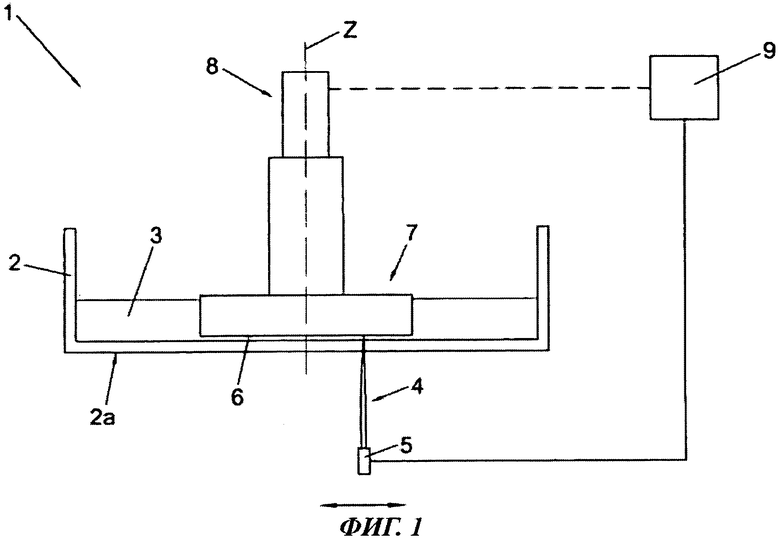

на ФИГ.1 показана стереолитографическая машина согласно изобретению;

на ФИГ.2 показана стереолитографическая машина, изображенная на ФИГ.1, при выполнении другой рабочей операции;

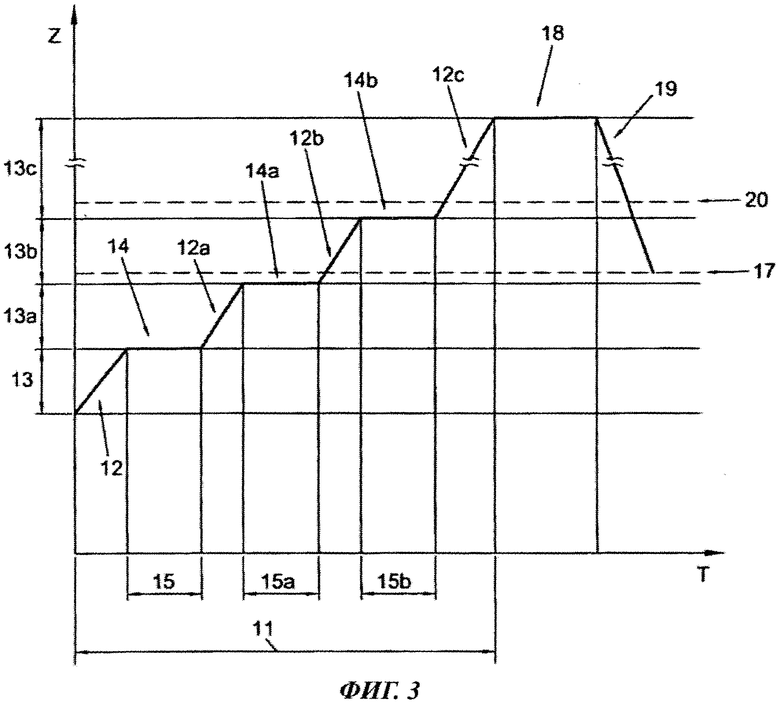

на ФИГ.3 показана схема перемещения отвержденного слоя в процессе применения способа, являющегося предметом настоящего изобретения;

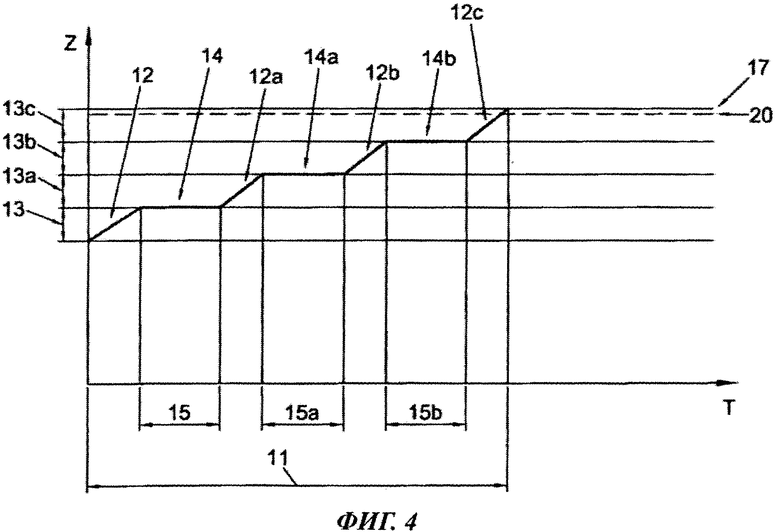

на ФИГ.4 показана схема перемещения отвержденного слоя в процессе применения одного из вариантов реализации способа, являющегося предметом настоящего изобретения.

Осуществление изобретения

Способ получения трехмерного объекта, являющийся предметом изобретения, раскрыт со ссылкой на стереолитографичесую машину, обозначенную в целом позицией 1 на ФИГ.1.

Вышеупомянутая машина 1 включает контейнер 2, пригодный для содержания жидкого вещества 3, способного к отверждению под действием определенного облучения 4.

Машина 1 также включает устройство 5, которое может испускать упомянутое определенное излучение 4 и способно избирательно облучать слой 6 жидкого вещества 3, имеющий заранее заданную толщину и прилегающий к дну 2a контейнера 2, чтобы образовать соответствующий отвержденный слой 6a объекта, как схематически показано на ФИГ.2.

Предпочтительно, но не обязательно, вышеупомянутое определенное излучение 4 представляет собой лазерный луч, избирательно направляемый на зоны, соответствующие объему объекта, который должен быть получен с помощью упомянутого излучающего устройства 5.

Машина 1 включает также приводное средство 8, способное перемещать отвержденный слой 6a относительно дна 2a контейнера 2, по меньшей мере, в направлении Z, перпендикулярном дну 2a.

Упомянутое приводное средство 8 предпочтительно включает модельную платформу 7, имеющую опорную поверхность 7a для упомянутого отвержденного слоя 6a и обращенную к дну 2a контейнера 2.

Стереолитографическая машина 1 также включает логический блок управления 9, функционально соединенный с излучающим устройством 5, и приводное средство 8 и выполнено для реализации способа согласно настоящему изобретению, как описано ниже.

В способе согласно настоящему изобретению прежде всего должен быть облучен слой 6 жидкого вещества 3, как описано выше.

Затем приводное средство 8 отделяет полученный таким образом отвержденный слой 6a, от дна 2a контейнера 2 посредством отделяющего перемещения 11 заранее определенной величины - для отделения друг от друга отвержденного слоя 6a и дна 2a.

График, представленный на ФИГ.3, дает пример зависимости перемещения отвержденного слоя 6a в направлении Z от времени T.

В начальной фазе вышеупомянутого отделяющего перемещения 11 отвержденный слой 6a остается прилипшим ко дну 2a из-за вышеописанного сопротивления отделению.

В вышеупомянутой начальной фазе перемещения 11 отвержденный слой 6a и дно 2a испытывают взаимные напряжения сцепления, которые приводят к определенным упругим деформациям в них.

Полное отделение отвержденного слоя 6a от дна 2a происходит только на уровне финального положения 20 вышеупомянутой начальной фазы перемещения 11, когда отвержденный слой 6a и дно 2a возвращаются в соответствующие недеформированные состояния.

В частности, в способе согласно настоящему изобретению вышеупомянутое отделяющее перемещение 11 включает несколько отделяющих смещений 12, 12a, 12b, 12c, имеющих соответствующие заранее определенные длины 13, 13a, 13b, 13c.

Вышеупомянутые отделяющие смещения 12, 12a, 12b, 12c прерываются промежуточными остановками 14, 14a, 14b, длящимися в течение соответствующих заранее определенных временных интервалов 15, 15a, 15b, до тех пор пока отвержденный слой 6a не отделится полностью от дна 2a контейнера 2.

Преимущество здесь заключается в том, что во время каждой промежуточной остановки комбинированное воздействие сцепления и упругой деформации отвержденного слоя 6a и дна 2a заставляет их частично отделяться по периметру отвержденного слоя 6a и таким образом давать возможность проникновения жидкого вещества 3 между отвержденным слоем 6a и дном 2a.

Вышеупомянутое проникновение уменьшает площадь поверхности отвержденного слоя 6a, прилипающей ко дну 2a, снижая таким образом напряжения сцепления в процессе последовательных отделяющих смещений 12, 12a, 12b, 12c.

Поэтому вышеупомянутые промежуточные остановки 14, 14a, 14b производят эффект ограничения напряжений сцепления, действующих на отвержденный слой 6a и на дно 2a контейнера 2, до значений, меньших тех, какие были бы, если бы отделяющее перемещение 11 было непрерывным; таким образом решается одна из задач настоящего изобретения.

Далее, прерывистое отделяющее перемещение 11 выгодно тем, что обеспечивает более постепенное проникновение жидкого вещества 3 между отвержденным слоем 6a и дном 2a, а это позволяет избежать резких отделяющих перемещений, которые характерны для традиционных стереолитографических машин и могут вызвать поломку формируемого объекта.

Еще одно преимущество заключается в том, что интервалы остановок 15, 15a, 15b позволяют перераспределиться внутренним напряжениям в отвержденном слое 6a и в дне 2a контейнера 2, еще более ограничивая вредное воздействие упомянутых напряжений.

Следовательно, еще одно преимущество заключается в том, что способ согласно настоящему изобретению позволяет уменьшить производственный брак, в сравнении с получаемым в известных способах.

Далее, еще одно преимущество заключается в том, что уменьшенные напряжения, полученные в способе согласно настоящему изобретению, позволяют изготавливать объекты, имеющие большее поперечное сечение, чем у получаемых известными способами, при использовании эквивалентной стереолитографической машины.

Аналогично, снижаются усталостные напряжения в дне 2a контейнера 2, выгодно увеличивая долговечность последнего.

Промежуточные остановки 14, 14a, 14b и связанное с ними проникновение жидкого вещества 3 дают дополнительное преимущество ускорения отделения отвержденного слоя 6a от дна 2a, позволяя решить задачу снижения заранее определяемой величины отделяющего перемещения 11.

Следует заметить, что все вышеупомянутые преимущества получены благодаря промежуточным остановкам 14, 14a, 14b, без необходимости изменения скорости приводного средства 8.

Таким образом, способ согласно настоящему изобретению может быть использован в традиционной стереолитографической машине с помощью простого изменения программного обеспечения логического блока управления 9, - без необходимости вносить модификации в механическую часть или добавлять сложные системы регулировки скорости приводного средства 8; таким образом решается следующая задача настоящего изобретения.

Предпочтительно, все промежуточные остановки 14, 14a, 14b происходят, когда отвержденный слой 6a еще, по меньшей мере частично, погружен в жидкое вещество 3.

Преимущество здесь заключается в возможности использовать давление жидкого вещества 3; это давление заставляет вещество проникать между отвержденным слоем 6a и дном 2a, ускоряя таким образом процесс отделения.

Заранее определенная величина отделяющего перемещения 11 предпочтительно такова, что отвержденный слой 6a никогда не выходит полностью из жидкого вещества 3.

Это выгодно тем, что позволяет избежать образования между отвержденным слоем 6a и жидким веществом 3 воздушных пузырьков, которые могут помешать правильному отверждению следующего слоя.

Очевидно, что количество отделяющих смещений 12, 12a, 12b, 12c и промежуточных остановок 14, 14a, 14b, а также соответствующие заранее определенные длины 13, 13a, 13b, 13c и временные интервалы 15, 15a, 15b могут быть определены любым образом.

К примеру, заранее определенные длины 13, 13a, 13b, 13c могут быть такими, что их сумма, соответствующая величине отделяющего перемещения 11, будет превышать толщину следующего слоя объекта.

После отделяющего перемещения 11 и перед облучением следующего слоя выполняется приближающее перемещение 19, чтобы перевести отвержденный слой 6a в положение 17, в котором расстояние от дна 2a равно толщине следующего отверждаемого слоя, как показано на ФИГ.3.

Предпочтительно, но не обязательно, между отделяющим перемещением 11 и приближающим перемещением 19 делается пауза 18, дающая возможность жидкому веществу 3 вновь затечь между отвержденным слоем 6a и дном 2a, чтобы получить полное восстановление жидкого слоя.

Предпочтительно, количество отделяющих смещений 12, 12a, 12b, 12c и промежуточных остановок 14, 14a, 14b, а также соответствующие заранее определенные длины 13, 13a, 13b, 13c и временные интервалы 15, 15a, 15b таковы, что часть отделяющего перемещения 11, необходимая для достижения полного отделения отвержденного слоя 6a от дна 2a, не превышает толщины следующего слоя объекта.

Преимущество здесь заключается в том, что это позволяет избежать упомянутого приближающего перемещение 19 и, таким образом, уменьшает величину общего перемещение отвержденного слоя 6a.

В самом деле, поскольку в данном случае отвержденный слой 6a отходит до достижения положения 17, соответствующего следующему слою, отвержденный слой 6a может быть приведен в вышеупомянутое положение 17 последним отделяющим смещением 12c, как показано на ФИГ.4.

При прочих равных условиях, заранее определенная величина отделяющего перемещения 11 может быть уменьшена, к примеру, с помощью более длительных временных интервалов 15, 15a, 15b и/или большего числа промежуточных остановок 14, 14a, 14b.

Предпочтительно, определение величины одного или нескольких параметров, выбранных из следующей группы: длины отделяющих смещений 12, 12a, 12b, 12c, количество промежуточных остановок 14, 14a, 14b и соответствующие временные интервалы 15, 15a, 15b, - производится до начала отделяющего перемещения 11.

Таким образом, вышеупомянутые выбранные параметры не зависят ни от каких обратных связей приводного средства 8, что позволяет избежать возможных задержек на промежуточных остановках, создавая преимущества точности и надежности способа.

Предпочтительно, но не обязательно, величины вышеупомянутых выбранных параметров рассчитываются соответственно предназначенной к отверждению области поверхности слоя 6a.

Преимущество здесь заключается в том, что вышеупомянутый расчет позволяет оптимизировать отделяющее перемещение 11 для каждого слоя, чтобы минимизировать величину отделяющего перемещения 11 и, соответственно, его длительность.

В частности, согласно предлагаемому способу должен быть построен график зависимости каждого из вышеупомянутых выбранных параметров от площади поверхности слоя.

Вышеупомянутые заранее построенные графики могут быть сохранены в логическом блоке управления 9 стереолитографичесой машины 1 таким образом, чтобы упростить вышеупомянутый расчет.

Предпочтительно, величины выбранных параметров рассчитываются в зависимости от соотношения между вышеупомянутой площадью поверхности предназначенного к отверждению слоя 6a и его периметром, представляющим форму самого слоя.

Это дает то преимущество, что позволяет включить в расчет существующую зависимость скорости проникновения жидкого вещества 3 между отвержденным слоем 6a и дном 2a от величины периметра отвержденного слоя 6a, при неизменной площади поверхности.

В частности, среди всех возможных форм, при неизменной площади поверхности, круглый слой имеет минимальный периметр и тем самым дает жидкому веществу 3 меньше возможностей проникать между отвержденным слоем 6a и дном 2a, замедляя таким образом процесс отделения.

Наоборот, слой, отличающийся большей длиной периметра, в сравнении с круглым слоем при той же площади поверхности, дает жидкому веществу 3 больше возможностей проникновения и таким образом больше способствует процессу отделения, чем вышеупомянутый круглый слой.

Следовательно, количество промежуточных остановок 14, 14a, 14b и/или соответствующих временных интервалов 15, 15a, 15b может быть уменьшено, когда форма слоя отклоняется от круга; в то же время для значений длин отделяющих смещений 12, 12a, 12b, 12c имеет место обратная зависимость.

Возможная формула для вышеупомянутого коэффициента формы следующая:

где R - коэффициент формы, A - площадь поверхности слоя и P - его периметр.

Очевидно, что вышеупомянутый коэффициент формы достигает максимального значения, равного 1, когда слой имеет круглую форму, и монотонно уменьшается стремясь к 0 (нулю) по мере сплющивания формы слоя.

Согласно одному из вариантов осуществления настоящего изобретения расчет вышеупомянутых выбранных параметров может быть произведен с использованием усовершенствованного параметра формы, имеющего более простую формулу, в сравнении с предыдущим.

Предпочтительно, расчет вышеупомянутого параметра требует, чтобы площадь поверхности предназначенного к отверждению слоя 6a была разбита на несколько имеющих заранее определенные размеры элементов, каждому из которых приписывается некоторый вес, пропорциональный количеству элементов, смежных с данным.

Веса элементов суммируются для получения вышеупомянутого параметра формы, который используется в расчете величин выбранных параметров вместо упомянутого коэффициента формы.

Очевидно, что расчет выбранных параметров можно выполнять и комбинируя вышеупомянутые способы, то есть используя площадь поверхности, коэффициент формы и/или параметр формы в сочетаниях друг с другом.

Если отвержденный слой 6a состоит из нескольких отдельных частей, в расчете выбранных параметров предпочтительно учитывать те площади поверхностей, коэффициенты формы и/или параметры формы, которые соответствуют только частям с заранее заданными значениями площади поверхности - или только части, имеющей наибольшую площадь поверхности.

Преимущество здесь заключается в том, что это позволяет минимизировать время отделения отвержденного слоя 6a и/или величину соответствующего перемещения, не увеличивая риск поломки формируемого объекта.

В самом деле, следует считать, что каждая из упомянутых частей отделяется от дна 2a существенно независимо от прочих частей и что, следовательно, возможно определять выбранные параметры только тех частей, для которых отделение более критично, т.е. частей - или части с большей площадью поверхности.

Очевидно также, что в дальнейших вариантах способа согласно настоящему изобретению длины отделяющих смещений 12, 12a, 12b, 12c, количество промежуточных остановок 14, 14a, 14b и/или соответствующие временные интервалы 15, 15a, 15b могут определяться один раз перед началом изготовления модели и поддерживаться неизменными для всех слоев.

Во всяком случае, предпочтительно, но не обязательно, определять длины отделяющих смещений 12, 12а, 12b, 12с неизменными - для простоты расчета.

Далее, значения вышеупомянутых выбранных параметров могут быть определены соответственно другим параметрам, в дополнение к вышеописанным, например, соответственно вязкости и плотности жидкого вещества 3, скорости перемещения приводного средства 8, максимальной глубине жидкого вещества 3 в контейнере 2, механическому сопротивлению дна 2а и отвержденных слоев 6а и т.д.

К примеру, для большинства применений традиционной стереолитографической машины 1 могут быть приемлемы: количество промежуточных остановок - в диапазоне между одной и двадцатью, длина каждого отделяющего смещения 12, 12а, 12b, 12с - в диапазоне между 5 и 200 микрон и длительность временных интервалов 15, 15а, 15b - в диапазоне между 0,01 сек и 1 сек.

Согласно одному из примеров применения вышеописанного способа числовое представление каждого слоя объекта, который должен быть получен, обрабатывается и направляется в логический блок управления 9, который управляет приводным средством 8 и излучающим устройством 5, чтобы расположить модельную платформу 7 на нужном расстояний от дна 2а контейнера 2, и последовательно формует каждый отвержденный слой 6а согласно вышеприведенному описанию.

Затем логический блок управления 9 определяет количество промежуточных остановок 14, 14а, 14b, их длительность 15, 15а, 15b, а также заранее определяемые длины 13, 13а, 13b, 13с отделяющих смещений 12, 12а, 12b, 12с, после чего активирует приводное средство 8.

Достигнув в ходе отделяющего перемещения точки 20, отвержденный слой 6а отходит от дна 2а.

Отделяющее перемещение 11 завершается и, если необходимо, выполняется следующее приближающее перемещение 19, чтобы привести модельную платформу 7 в нужное положение для отверждения следующего слоя.

Изложенное показывает, что вышеописанные способ получения трехмерного объекта и стереолитографическая машина согласно настоящему изобретению решают все поставленные задачи.

В частности, прерывистое отделяющее перемещение позволяет снизить взаимные напряжения сцепления в отвержденном слое и в дне контейнера перед отделением.

Далее, постепенное проникновение жидкого вещества между отвержденным слоем и дном контейнера позволяет уменьшить величину перемещения отвержденного слоя, необходимую для того, чтобы заставить его отойти от дна контейнера.

Далее, способ согласно настоящему изобретению основан на прерывистом перемещении, которое легко осуществить на традиционных стереолитографичесих машинах посредством простой модификации их программного обеспечения.

При реализации способ и машина, являющиеся предметами настоящего изобретения, могут подвергаться дальнейшим изменениям; все они, даже те, которые не описаны в настоящем документе и не проиллюстрированы на чертежах, должны считаться защищенными настоящим патентом, если входят в объем нижеследующей формулы изобретения.

Там, где после упомянутых в каком-либо пункте формулы технических особенностей следуют ссылочные позиции, эти ссылочные позиции включены единственно с целью увеличения понятности пунктов формулы, и, соответственно, такие ссылочные позиции не оказывают никакого ограничивающего влияния на защиту какого-либо элемента, идентифицированного в качестве примера такой ссылочной позицией.

Способ послойного получения трехмерного объекта с помощью стереолитографической машины (1). Машина включает контейнер (2) для содержания жидкого вещества (3), устройство (5) для испускания определенного излучения (4) и для избирательного отверждения слоя (6) жидкого вещества (3), прилегающего к дну (2a) контейнера (2), и приводное средство (8), для перемещения отвержденного слоя (6a) относительно дна (2a). Способ включает следующие операции: избирательно отверждают жидкий слой (6) и отделяют отвержденный слой (6a) от дна (2a) посредством перемещения (11), способного отводить их друг от друга и включающего несколько смещений (12, 12a, 12b, 12c) с соответствующими, заранее определенными длинами (13, 13a, 13b, 13c), разделенных соответствующими промежуточными остановками (14, 14a, 14b), длящимися в течение соответствующих, заранее определенных временных интервалов (15, 15a, 15b). Промежуточные остановки (14, 14a, 14b) производятся до того, как отвержденный слой (6a) полностью отделится от дна (2a). Технический результат, достигаемый при использовании способа и машины по изобретению, заключается в том, чтобы уменьшить напряжения сцепления между каждым отвержденным слоем и дном контейнера при их отделении один от другого. 2 н. и. 8 з.п. ф-лы, 4 ил.

1. Способ послойного получения трехмерного объекта с помощью стереолитографической машины (1), включающей:

- контейнер (2) для содержания жидкого вещества (3), способного к отверждению под действием определенного излучения (4);

- устройство (5) для испускания определенного излучения (4), способное избирательно облучать слой (6) жидкого вещества (3), имеющий заранее заданную толщину и прилегающий к дну (2а) контейнера (2), для его отверждения;

- приводное средство (8) для перемещения отвержденного слоя (6а) относительно Дна (2а), по меньшей мере, в направлении (Z), перпендикулярном дну (2а);

при этом способ включает следующие операции:

- избирательно облучают слой (6) жидкого вещества таким образом, чтобы получить отвержденный слой (6а); и

- отделяют отвержденный слой (6а) от дна (2а) посредством относительного отделяющего перемещения (11) заранее Определенной величины,

отличающийся тем, что отделяющее перемещение (11) включает множество отделяющих смещений (12, 12а, 12b, 12с) с соответствующими заранее определенными длинами (13, 13а, 13b, 13с), разделенных соответствующими промежуточными остановками (14, 14а, 14b), длящимися в течение соответствующих заранее определенных временных интервалов (15, 15а, 15b), причем промежуточные остановки (14, 14а, 14b) производят до того, как отвержденный слой (6а) полностью отделится от дна (2а).

2. Способ по п. 1, отличающийся тем, что все промежуточные остановки (14, 14а, 14b) производят, когда отвержденный слой (6а), по меньшей мере, частично погружен в жидкое вещество (3).

3. Способ по п. 1 или 2, отличающийся тем, что длины (13, 13а, 13b, 13с) отделяющих смещений (12, 12а, 12b, 12с), количество промежуточных остановок (14, 14а, 14b) и длительности временных Интервалов (15, 15а, 15b) определяют так, чтобы заранее определенная величина отделяющего перемещения (11), необходимая для достижения полного отделения отвержденного слоя (6а) от дна (2а), не превышала толщины следующего слоя объекта.

4. Способ по п. 1, отличающийся тем, что определение величины, по меньшей мере, одного параметра, выбранного из следующей Группы: длины (13, 13а, 13b, 13с) отделяющих смещений (12, 12а, 12b, 12с), количество промежуточных остановок (14, 14а, 14b) и соответствующие временные интервалы (15, 15а, 15b), производят до начала отделяющего перемещения (11).

5. Способ по п. 4, отличающийся тем, что величины выбранных параметров (13, 13а, 13b, 13с, 14, 14а, 14b, 15, 15а, 15b) рассчитывают в зависимости от площади поверхности подлежащего отверждению слоя (6а).

6. Способ по п. 5, отличающийся тем, что величины выбранных параметров (13, 13а, 13b, 13с, 14, 14а, 14b, 15, 15а, 15b) рассчитывают в зависимости от соотношения между указанной площадью поверхности и периметром подлежащего отверждению слоя (6а).

7. Способ по п. 5 или 6, отличающийся тем, что расчет выбранных параметров (13, 13а, 13b, 13с, 14, 14а, 14b, 15, 15а, 15b) включает следующие операции: разбивают площадь поверхности подлежащего отверждению слоя (6а) на несколько элементов; приписывают каждому элементу некоторый вес, пропорциональный количеству элементов, смежных с указанным элементом; суммируют веса для получения параметра формы; и рассчитывают величины выбранных параметров (13, 13а, 13b, 13с, 14, 14а, 14b, 15, 15а, 15b) соответственно параметру формы,

8. Способ по п. 1, отличающийся тем, что длины (13, 13а, 13b, 13с) отделяющих смещений (12,12а, 12b, 12с) равны друг другу,

9. Способ по п. 1, отличающийся тем, что приводное средство (8) включает модельную платформу (7), имеющую опорную поверхность (7а) для отвержденного слоя (6а), обращенную к дну (2а) контейнера (2).

10. Способ по п. 1, отличающийся тем, что отделяющее перемещение (11) включает промежуточные остановки (14, 14а, 14b) в количестве от одной до двадцати; длина (13, 13а, 13b, 13с) каждого из отделяющих смещений (12, 12а, 12b, 12с) лежит в диапазоне от 5 до 200 микрон; а длительность временных интервалов (15, 15а, 15b) лежит в диапазоне от 0,01 сек до 1 сек.

11. Стереолитографическая машина (1), включающая контейнер (2) для содержания жидкого вещества (3), способного к отверждению под действием определенного излучения (4); излучающее устройство (5) для испускания определенного излучения (4), способное избирательно облучать слой (6) жидкого вещества (3), имеющий заранее заданную толщину и прилегающий к дну (2а) контейнера (2), для его отверждения; приводное средство (8) для перемещения отвержденного слоя (6а) относительно дна (2а) в направлении (Z), перпендикулярном дну (2а), отличающаяся тем, что включает логический блок управления (9), функционально соединенный с излучающим устройством (5) и с приводным средством (8), и выполнена с возможностью реализации способа, охарактеризованного в одном из предшествующих пунктов.

| US 2010262272 A1,14.10.2010 | |||

| US 2009020901 A1,22.01.2009 | |||

| ГЕРБИЦИД | 0 |

|

SU379068A1 |

| JP 2003305778 A, 28.10.2003 | |||

| RU 2008115450 A,27.10.2009 | |||

| US 2008174050 A1, 24.07.2008 | |||

Авторы

Даты

2015-05-10—Публикация

2012-01-18—Подача