Изобретение относится к аддитивному производству и может быть использовано для получения функциональных изделий из фотополимерных композиций.

Известен способ стереолитографии для изготовления трехмерного объекта, при котором опорная поверхность указанного объекта совершает перемещение, периодически приближаясь к дну контейнера (патент RU 2610505 С2), включающий перемещение опорной поверхности (6а, 7а) близко ко дну (2а) контейнера (2), содержащего жидкую субстанцию (3), таким образом, чтобы обеспечить ее размещение в определенном рабочем положении (17); избирательное облучение слоя (6) жидкой субстанции (3) определенным излучением (4), чтобы обеспечить его затвердевание на опорной поверхности (6а, 7а). Приближающее перемещение опорной поверхности (6а, 7а) ко дну посредством координатного перемещения (11, 11'), содержащее множество приближающих смещений (12, 12а, 12b, 12с), имеющих соответствующие определенные длины (13, 13а, 13b, 13 с) и разделенных соответствующими промежуточными остановками (14, 14а, 14b) на соответствующие определенные временные интервалы (15, 15а, 15b). Промежуточные остановки (14, 14а, 14b) осуществляют, когда опорная поверхность (6а, 7а) по меньшей мере частично погружена в жидкую субстанцию (3). Технический результат, достигаемый при использовании способа по изобретению, заключается в том, чтобы ограничить как сжимающее напряжение в формируемом трехмерном объекте, так и осевые нагрузки, воздействующие на дно контейнера или на любую стеклянную стенку.

Недостатками способа являются:

- низкая геометрическая точность получаемых изделий;

- низкое качество поверхности получаемых изделий.

Причиной низкой геометрической точности изделий является высокая адгезия слоев модели к пленке ванны в процессе их полимеризации, для большинства существующих пленок на основе фторированного этиленпропилена (VHP) среднее адгезионное давление составляет 0,015 МПа, что приводит к возникновению значительных растягивающих и изгибных напряжений в процессе «выращивания» изделия, и соответственно к ее деформации, расслоению и/или излому.

Причиной низкого качества поверхности изделий является необходимость применения плотных и крупных поддерживающих структур в процессе выращивания, по причине высокой адгезии слоев модели к пленке ванны в процессе их полимеризации. В процессе отрыва сформированного слоя модели поддерживающие структуры воспринимают растягивающие нагрузки, которые могут привести к разрыву поддержек и возникновению кратеров на поверхности изделия, а в результате применения крупных и более плотных поддерживающих структур на контактных поверхностях модели возникают точечные деформации, которые снижают качество поверхности готового изделия.

Технический результат - обеспечение необходимой геометрической точности и качества поверхности изделий из фотополимерных композиций.

Поставленная задача решается, а технический результат достигается способом изготовления изделий из фотополимерных композиций аддитивной технологией, включающий формирование ступенчатой структуры изделия с высотой одного слоя от 10 до 200 мкм и количеством ступеней в каждом слое от 2 до 40 с помощью ступенчатой полимеризации ультрафиолетовым излучением согласно заданным сечениям его цифровой геометрической модели через трафареты с чередованием для каждой ступени блокирующих ультрафиолет участков, причем полимеризацию осуществляют в ванне с оптически прозрачным дном из упруго деформируемой пленки, поверх которой нанесен тонкий слой полиметилсилаксана с вязкостью не менее 10 000 сСт.

Применение чередующихся трафаретов, формирующих участки блокирующие УФ излучение на сечениях цифровой геометрической модели, позволяет уменьшить ее площадь прямо пропорционально заданному количеству ступеней, то есть от 2 до 40 раз.

Количество ступеней ограничивается глубиной полимеризации слоя, при полимеризации на глубину более 200 мкм происходит рассеивание УФ излучения, что приводит к значительному снижению точности геометрии изделия, а достижение высоты слоя менее 10 мкм труднореализуемо в связи с необходимостью применения сложных технических систем для решения ряда возникающих проблем, в связи с этим высота слоя изделия должна составлять не более 200 мкм и не менее 10 мкм.

При высоте слоя в 200 мкм допустимое количество ступеней может составлять от 2 до 40, а при высоте слоя 10 мкм равно 2. При этом, чем больше ступеней, тем выше точность геометрии и качество поверхности изделий, поскольку с увеличением количества ступеней уменьшается ее ширина и высота, а также площадь контакта каждого формируемого слоя изделия с дном ванны, что соответственно приводит к снижению шероховатости поверхности, усилий отрыва и деформаций.

Применение ванны с оптически прозрачным дном из упруго деформируемой пленки обусловлено способом засветки фотополимера, то есть нижней засветкой сквозь пленку, пропускающую ультрафиолетовое излучение, атак же необходимостью отрыва каждого полимеризованного слоя от дна ванны, в процессе которого упругая деформация пленки позволяет снизить осевые нагрузки на «выращиваемое» изделие вследствие возникновения вакуума между пленкой и полимеризованным слоем.

Использование пленки с нанесенным на рабочую поверхность полиметилсилаксаном позволяет создать инертный слой между пленкой и фотополимером, что исключает адгезию полимеризованных слоев изделия ко дну ванны, при этом из-за меньшей плотности полиметилсилаксана, чем у фотополимера для создания несмываемого инертного слоя необходимо применять полиметилсилаксан высокой вязкости, не менее 10 000 сСт. Нанесенный слой полиметилсилаксана склонен к выгоранию и истощению в процессе печати, в связи с этим при печати изделий с большим количеством слоев в наиболее истощенных полиметилсилаксаном участках ванны возможно возникновение адгезии полимеризованных слоев изделия к пленке.

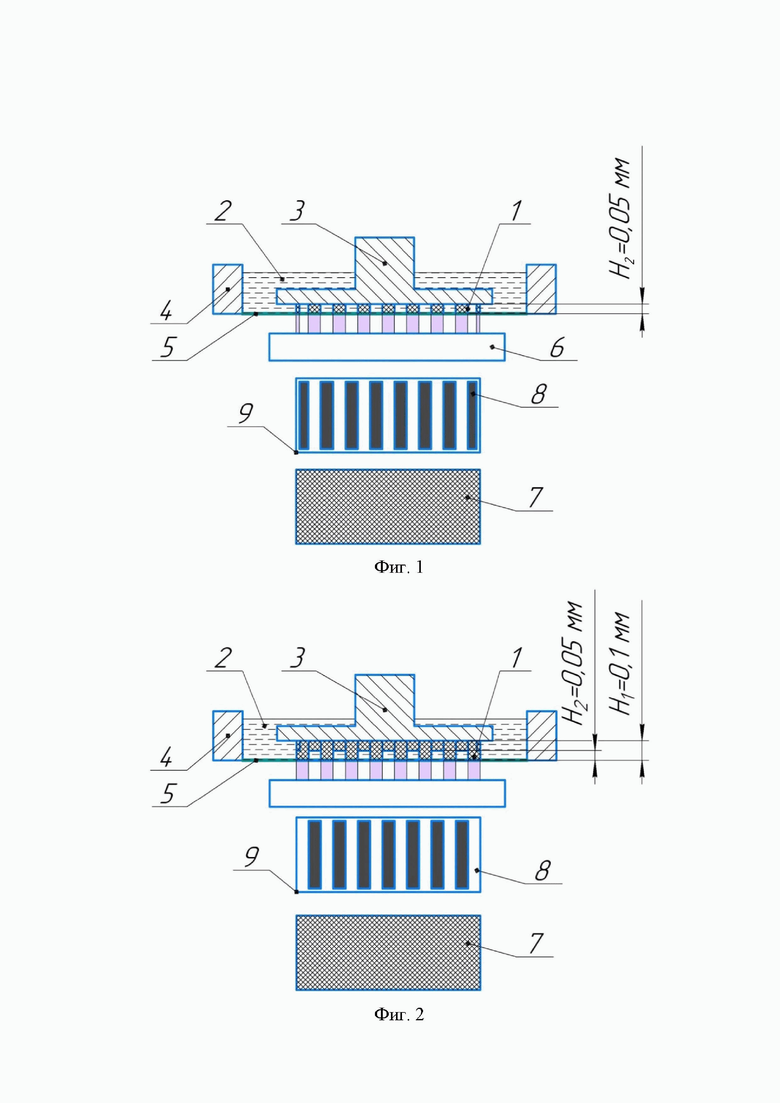

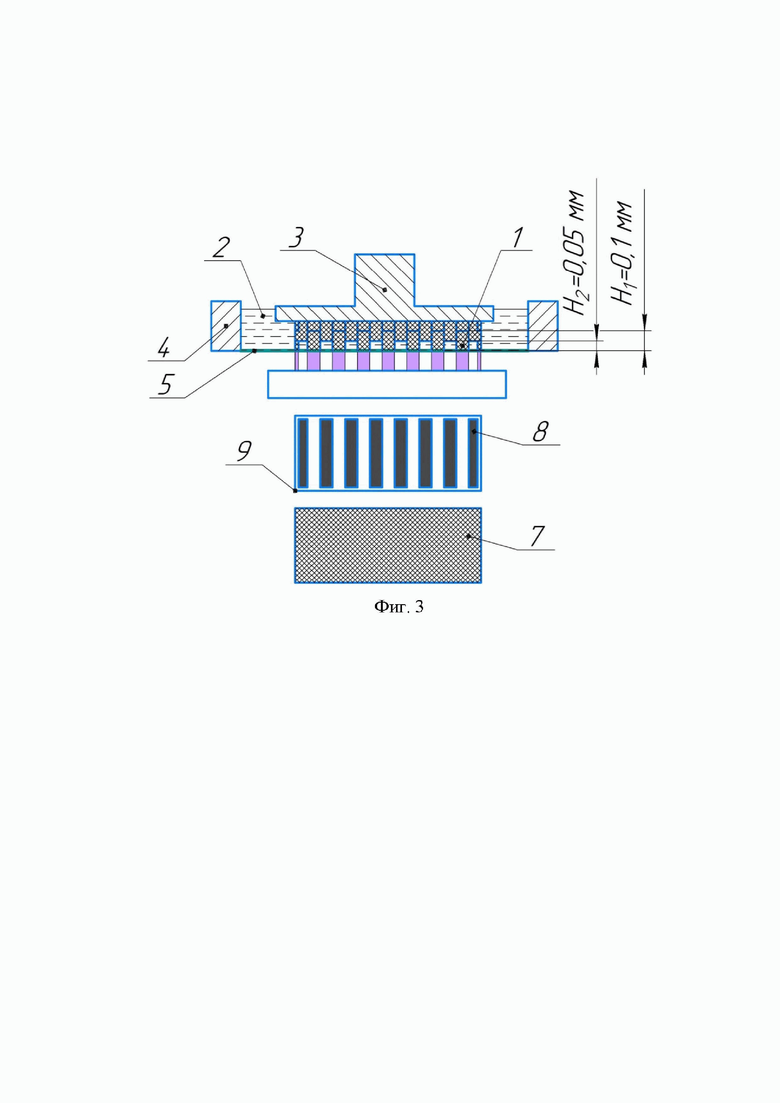

Существо изобретения поясняется чертежами, на которых изображен пример конкретной реализации способа изготовления изделия из фотополимерной композиции с двухступенчатой структурой слоев.

Пример конкретной реализации способа

На фиг. 1 представлено формирование первой ступени с высотой Н2=0,05 мм первого ступенчатого слоя изделия 1 из фотополимерной композиции 2, на платформе построения 3 в ванне 4 с оптически-прозрачным дном из упруго деформируемой пленки 5, поверх которой нанесен тонкий слой полиметилсилаксана с вязкостью не менее 10 000 сСт, с помощью DLP проектора с УФ источником 6 проецирующий заданное сечение модели 7 с участками, блокирующими ультрафиолетовое излучение 8, полученных с помощью трафарета 9. На фиг. 2 представлено формирование второй ступени с высотой H=0,05 мм первого ступенчатого слоя изделия 1 с высотой H1=0,1 мм, из фотополимерной композиции 2, на платформе построения 3 в ванне 4 с оптически-прозрачным дном из упруго деформируемой пленки 5, поверх которой нанесен тонкий слой полиметилсилаксана с вязкостью не менее 10 000 сСт, с помощью DLP проектора с УФ источником 6 проецирующий сечение модели 7 с участками, блокирующими ультрафиолетовое излучение 8, полученных с помощью трафарета 9, имеющий смещение блокирующих УФ излучение участков. На фиг. 3 представлено формирование первой ступени с высотой H2=0,05 мм второго ступенчатого слоя изделия 1 с высотой H1=0,1 мм, из фотополимерпой композиции 2, на платформе построения 3 в ванне 4 с оптически-прозрачным дном из упруго деформируемой пленки 5, поверх которой нанесен тонкий слой полиметилсилаксана с вязкостью не менее 10 000 сСт, с помощью DLP проектора с УФ источником 6 проецирующий заданное сечение модели 7 с участками, блокирующими ультрафиолетовое излучение 8, полученных с помощью трафарета 9.

Таким образом, осуществляется формирование всех последующих ступенчатых слоев до полного построения изделия, при этом высота каждого следующего слоя составит 0,1 мм, а высота ступени 0,05 мм.

Такой подход позволяет уменьшить площадь контакта формируемого слоя изделия с дном ванным в два раза, что прямо пропорционально снижает силы, действующие на изделие, возникающие при отрыве сформированного слоя от дна ванны, определяемые по формуле F=Радг⋅S [Н], где Радг - адгезионное давление [MПа], S - площадь контакта [мм2].

Таким образом, предлагаемый способ позволяет обеспечивать необходимую геометрическую точность и качество поверхности изделий из фотополимерных композиций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ С ИСПОЛЬЗОВАНИЕМ МИКРОСТЕРЕОЛИТОГРАФИЧЕСКОЙ 3D-ПЕЧАТИ | 2021 |

|

RU2783178C1 |

| Способ изготовления бумажного трафарета для получения рельефных изображений на изделиях из бетона (варианты) и способ получения рельефных изображений на изделиях из бетона | 2020 |

|

RU2747135C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ КЕРАМИЧЕСКИХ, МЕТАЛЛИЧЕСКИХ И КОМПОЗИТНЫХ ИЗДЕЛИЙ АДДИТИВНЫМИ ТЕХНОЛОГИЯМИ | 2023 |

|

RU2817238C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ОТ УФ-ИЗЛУЧЕНИЯ ПЕЧАТНОЙ ПРОДУКЦИИ ПО ПОРИСТОМУ АНОДИРОВАННОМУ АЛЮМИНИЮ | 2016 |

|

RU2658060C2 |

| Пастообразная фотоотверждаемая композиция повышенной текучести | 2018 |

|

RU2703230C1 |

| ПРИГОДНАЯ ДЛЯ ВТОРИЧНОЙ ПЕРЕРАБОТКИ ТЕРМОУСАДОЧНАЯ ПЛЕНКА ДЛЯ ПРИГОДНОГО ДЛЯ ВТОРИЧНОЙ ПЕРЕРАБОТКИ КОНТЕЙНЕРА | 2022 |

|

RU2826958C2 |

| Способ изготовления рельефных форм | 1989 |

|

SU1696602A1 |

| СПОСОБ БЛОЧНОЙ ФОТОПОЛИМЕРИЗАЦИИ, ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ | 1994 |

|

RU2138070C1 |

| ПЛЕНОЧНЫЙ МАТЕРИАЛ | 1991 |

|

RU2080997C1 |

| АГЕНТ ДЛЯ ПОКРЫТИЯ ПЕРЕВОДИМОЙ ПОД ДАВЛЕНИЕМ ВОДЫ ПЛЕНКИ, СПОСОБ ПЕРЕВОДА ПОД ДАВЛЕНИЕМ ВОДЫ И ИЗДЕЛИЕ ДЛЯ ПЕРЕВОДА ПОД ДАВЛЕНИЕМ ВОДЫ | 2005 |

|

RU2367582C1 |

Изобретение относится к аддитивному производству и может быть использовано для получения функциональных изделий из фотополимерных композиций. Способ включает формирование ступенчатой структуры изделия с высотой одного слоя от 10 до 200 мкм и количеством ступеней в каждом слое от 2 до 40 с помощью ступенчатой полимеризации ультрафиолетовым излучением согласно заданным сечениям его цифровой геометрической модели через трафареты с чередованием для каждой ступени блокирующих ультрафиолет участков. Полимеризацию осуществляют в ванне с оптически прозрачным дном из упруго деформируемой плёнки, поверх которой нанесён тонкий слой полиметилсилаксана с вязкостью не менее 10 000 сСт. 3 ил.

Способ изготовления изделий из фотополимерных композиций аддитивной технологией, включающий формирование ступенчатой структуры изделия с высотой одного слоя от 10 до 200 мкм и количеством ступеней в каждом слое от 2 до 40 с помощью ступенчатой полимеризации ультрафиолетовым излучением согласно заданным сечениям его цифровой геометрической модели через трафареты с чередованием для каждой ступени блокирующих ультрафиолет участков, причем полимеризацию осуществляют в ванне с оптически прозрачным дном из упруго деформируемой пленки, поверх которой нанесен тонкий слой полиметилсилаксана с вязкостью не менее 10 000 сСт.

| СПОСОБ СТЕРЕОЛИТОГРАФИИ ДЛЯ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ОБЪЕКТА, ПРИ КОТОРОМ ОПОРНАЯ ПОВЕРХНОСТЬ УКАЗАННОГО ОБЪЕКТА СОВЕРШАЕТ ПЕРЕМЕЩЕНИЕ, ПЕРИОДИЧЕСКИ ПРИБЛИЖАЯСЬ К ДНУ КОНТЕЙНЕРА | 2013 |

|

RU2610505C2 |

| EP 1876012 A1, 09.01.2008 | |||

| Способ получения трехмерных объектов | 2016 |

|

RU2646086C1 |

| Полимерный трехмерный объект сложной формы и способ изготовления полимерного трехмерного объекта сложной формы | 2016 |

|

RU2631794C1 |

| СИСТЕМА АДДИТИВНОГО ПРОИЗВОДСТВА, РЕАЛИЗУЮЩАЯ ПРЕДВАРИТЕЛЬНУЮ ПРОПИТКУ ОТВЕРДИТЕЛЯ | 2018 |

|

RU2714813C2 |

Авторы

Даты

2025-05-20—Публикация

2024-08-16—Подача