Изобретение относится к нефтегазодобывающей промышленности, а именно к устройствам для разобщения пластов в горизонтальной скважине при раздельной закачке в них различных реагентов.

Известно устройство для обработки пластов в скважине (патент RU №2282017, МПК Е21В 33/12, опубл. в бюл. №23 от 20.08.2006 г.), содержащее пакер, включающий проходной корпус и эластичную манжету, разобщитель, включающий ствол с радиальными каналами и внутренней цилиндрической выборкой, золотник с двумя рядами радиальных каналов, разделенных поперечной глухой перегородкой, вставленный в ствол, установленную внутри золотника втулку с посадочным седлом для шара, сбрасываемого внутрь устройства перед обработкой пласта, находящегося выше пакера, при этом верхний ряд радиальных каналов золотника находится напротив радиальных каналов ствола, а ствол, золотник и втулка соединены между собой дифференциальными срезными элементами, причем перед обработкой пласта, находящегося выше пакера, верхние и нижние ряды радиальных каналов золотника сообщаются между собой посредством внутренней цилиндрической выборки ствола, гидравлически соединяя внутреннее пространство насосно-компрессорных труб с внутренним пространством корпуса пакера, при этом устройство выше разобщителя на расстоянии от пакера, превышающем толщину верхнего пласта, снабжено дополнительным пакером, состоящим из цилиндра сверху и дополнительной эластичной манжеты, установленной на соединенном с разобщителем посредством муфты полом основании, с которым вверху жестко соединен поршень, и жестко связанного с колонной насосно-компрессорных труб цилиндра, в который телескопически установлен поршень с возможностью осевого перемещения вверх, образующего с поршнем полость, гидравлически соединенную с внутренним пространством насосно-компрессорных труб, причем цилиндр выполнен с возможностью взаимодействия с дополнительной эластичной манжетой. Недостатками данного устройства являются:

- во-первых, сложность конструкции, обусловленная наличием большого количества узлов и деталей;

- во-вторых, сложность и дороговизна изготовления как самого устройства, так и проточек на наружной поверхности проходного корпуса пакера;

- в-третьих, ограниченное кольцевое пространство разобщителя между стволом и золотником, в связи с чем через данное кольцевое пространство невозможно закачать высоковязкий химический состав.

Наиболее близким по технической сущности является устройство для обработки пластов в скважине (патент RU №2499126, МПК Е21В 33/12, опубл. в бюл. №32 от 20.11.2013 г.), содержащее пакер, включающий проходной в осевом направлении корпус с фигурным пазом на наружной поверхности, обойму со штифтом и шлипсами, причем штифт установлен в фигурный паз и имеет возможность перемещения по траектории фигурного паза, и эластичную манжету, расположенную между верхней и нижней опорами, разобщитель, включающий ствол с верхней и нижней резьбой и золотник, расположенный внутри ствола и соединенный с ним срезными элементами, золотник снабжен конусной расточкой, в которой установлено стопорное кольцо, взаимодействующее с кольцевой проточкой, расположенной в нижней части ствола, и посадочным седлом для шара, сбрасываемого вовнутрь устройства перед обработкой пласта, находящегося выше пакера, и нижнее кольцо, навернутое на нижнюю резьбу ствола, при этом фигурный паз на наружной поверхности проходного корпуса пакера выполнен в виде поперечной и продольной проточек, расположенных перпендикулярно друг к другу и соединенных между собой в нижней части продольной проточки, причем снизу золотник снабжен осевым центральным отверстием, а нижнее кольцо выполнено в виде крышки, навернутой на нижнюю резьбу ствола разобщителя, причем снизу крышка снабжена наружной резьбой для соединения с корпусом проходного пакера, а по центру крышка снабжена жестко закрепленным на ней стержнем, направленным в сторону золотника, а также осевыми отверстиями по окружности, причем пропускная способность этих отверстий больше пропускной способности центрального отверстия золотника, а стержень имеет возможность герметичного взаимодействия с осевым центральным отверстием золотника после посадки шара на седло золотника и осевого перемещения золотника относительно ствола разобщителя, а кольцевая проточка ствола, взаимодействующая со стопорным кольцом, выполнена в виде кольцевых насечек, направленных противоположно стопорному кольцу.

Недостатками данного устройства являются:

во-первых, высокая вероятность негерметичной посадки пакера в горизонтальном стволе скважины или потеря герметичности пакера в процессе работы из-за низких радиальных нагрузок на растяжение на эластичный элемент ввиду невозможности создания достаточной осевой нагрузки для герметизации эластичной манжеты в горизонтальном стволе скважины, а также из-за затекания эластичного элемента под верхнюю и/или нижнюю опоры;

во-вторых, ограниченные функциональные возможности, вследствие того что невозможно производить работы в горизонтальных скважинах, ввиду того что в горизонтальном положении невозможно посадить бросовый элемент, выполненный в виде шара, на седло золотника и соответственно переместить золотник относительно ствола разобщителя;

в-третьих, низкая надежность работы устройства, связанная с большой вероятностью поломки и срыва стопорного кольца из кольцевых насечек ствола разобщителя.

Технической задачей предложения является исключение негерметичной посадки пакера устройства в горизонтальном стволе скважины или потери герметичности пакера в процессе работы, а также расширение функциональных возможностей работы устройства и повышение надежности его работы.

Поставленная задача решается устройством для обработки пластов в горизонтальной скважине, содержащим пакер, включающий проходной в осевом направлении корпус с фигурным пазом на наружной поверхности, обойму со штифтом и шлипсами, причем штифт установлен в фигурный паз и имеет возможность перемещения по траектории фигурного паза, и эластичную манжету, расположенную между верхней и нижней опорами, причем верхняя опора корпуса пакера жестко соединена с разобщителем, включающим ствол с радиальными отверстиями, с верхней и нижней резьбами и золотник, расположенный внутри ствола и соединенный с ним срезным элементом, золотник снабжен осевым центральным отверстием и посадочным седлом для бросового элемента, сбрасываемого вовнутрь устройства перед обработкой пласта, находящегося выше пакера, нижнее кольцо, выполненное в виде крышки, навернутой на нижнюю резьбу ствола разобщителя, причем снизу крышка снабжена наружной резьбой для соединения с корпусом проходного пакера, а по центру крышка снабжена жестко закрепленным на ней стержнем, направленным в сторону золотника, а также осевыми отверстиями по окружности, причем пропускная способность этих отверстий больше пропускной способности центрального отверстия золотника, а стержень имеет возможность герметичного взаимодействия с осевым центральным отверстием золотника после посадки бросового элемента на седло золотника и осевого перемещения золотника относительно ствола разобщителя.

Новым является то, что эластичная манжета выполнена в виде двух уплотнительных резиновых элементов, разделенных между собой металлической шайбой, причем верхняя и нижняя опоры выполнены в виде тарелок с возможностью предотвращения затекания уплотнительных резиновых элементов за верхнюю и нижнюю опоры при посадке пакера, при этом верхняя и нижняя опоры оснащены усеченными конусами, нанизываемыми при посадке пакера на уплотнительные элементы эластичной манжеты, причем усеченный конус верхней опоры направлен вершиной вниз, а усеченный конус нижней опоры направлен вершиной вверх, причем ствол разобщителя оснащен двумя внутренними кольцевыми проточками, оснащенными разрезными пружинными стопорными кольцами, имеющими возможность фиксации золотника за его верхний торец после осевого перемещения золотника относительно ствола разобщителя, причем бросовый элемент выполнен в виде штока, оснащенного снизу полусферой, выше которой на штоке жестко установлен центратор, выполненный разрезным из армированной резины, а выше центратора на штоке жестко установлено сплошное уплотнительное резиновое кольцо.

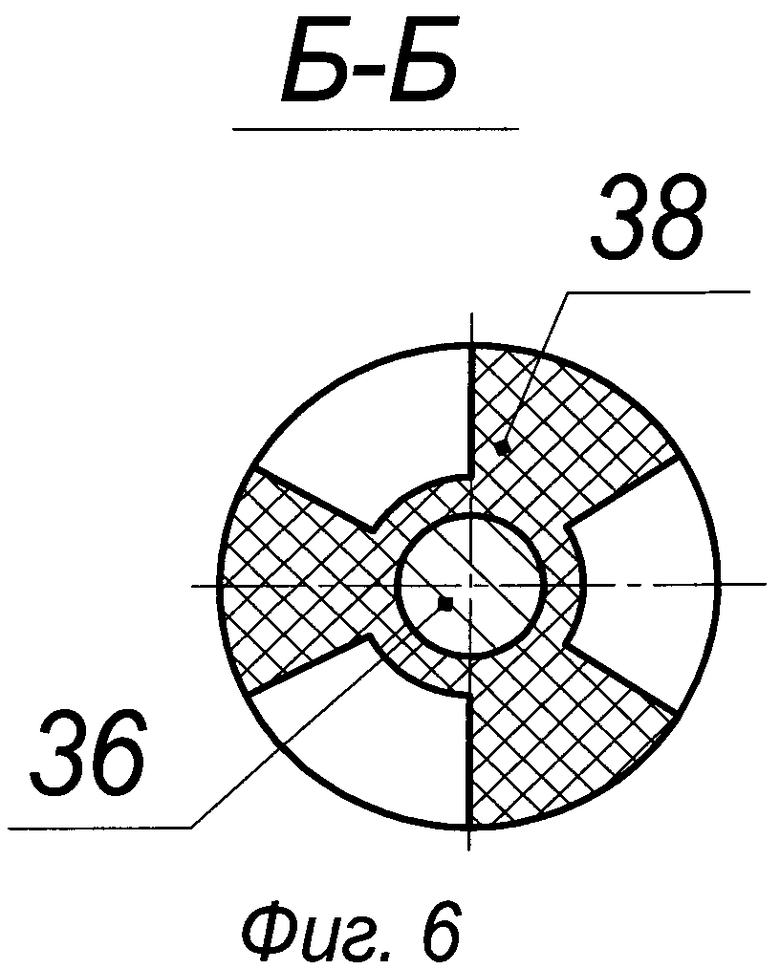

На фигуре 1 схематично изображен пакер.

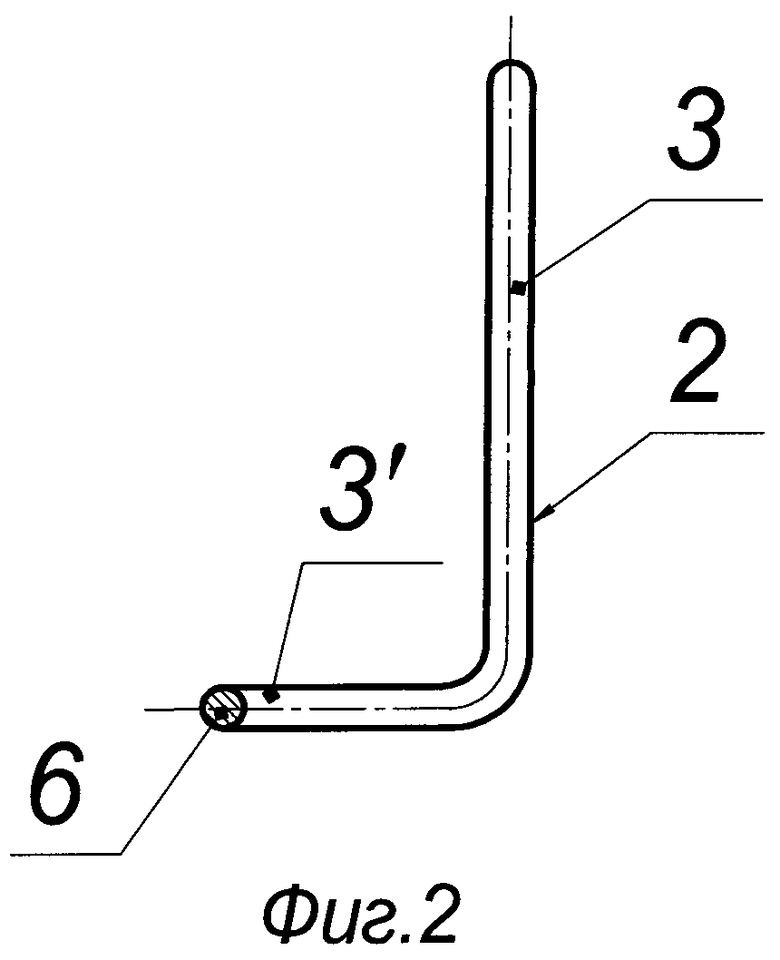

На фигуре 2 схематично изображен фигурный паз пакера.

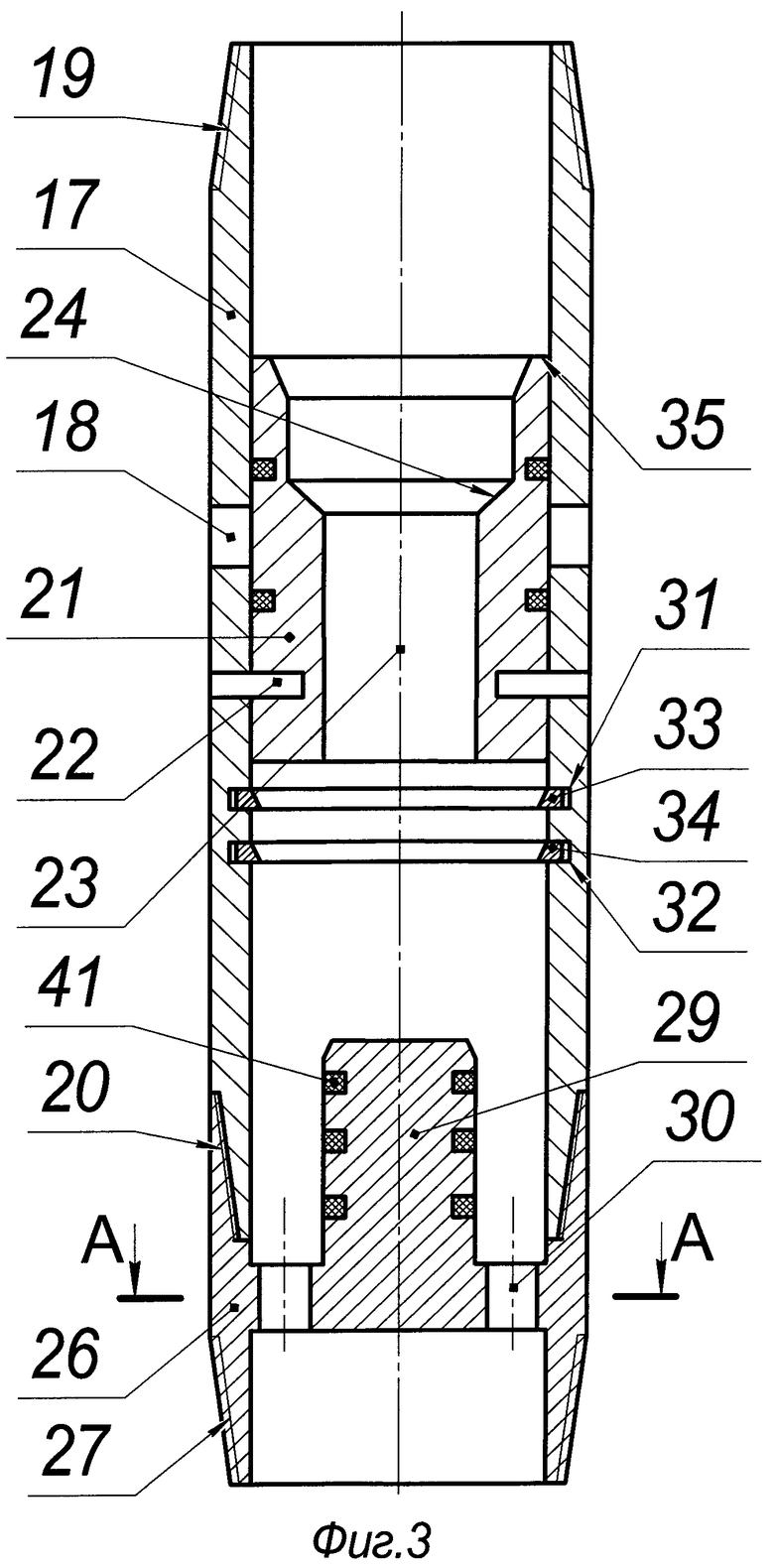

На фигуре 3 схематично изображен разобщитель при обработке пласта (интервала обработки горизонтальной скважины), находящегося под пакером.

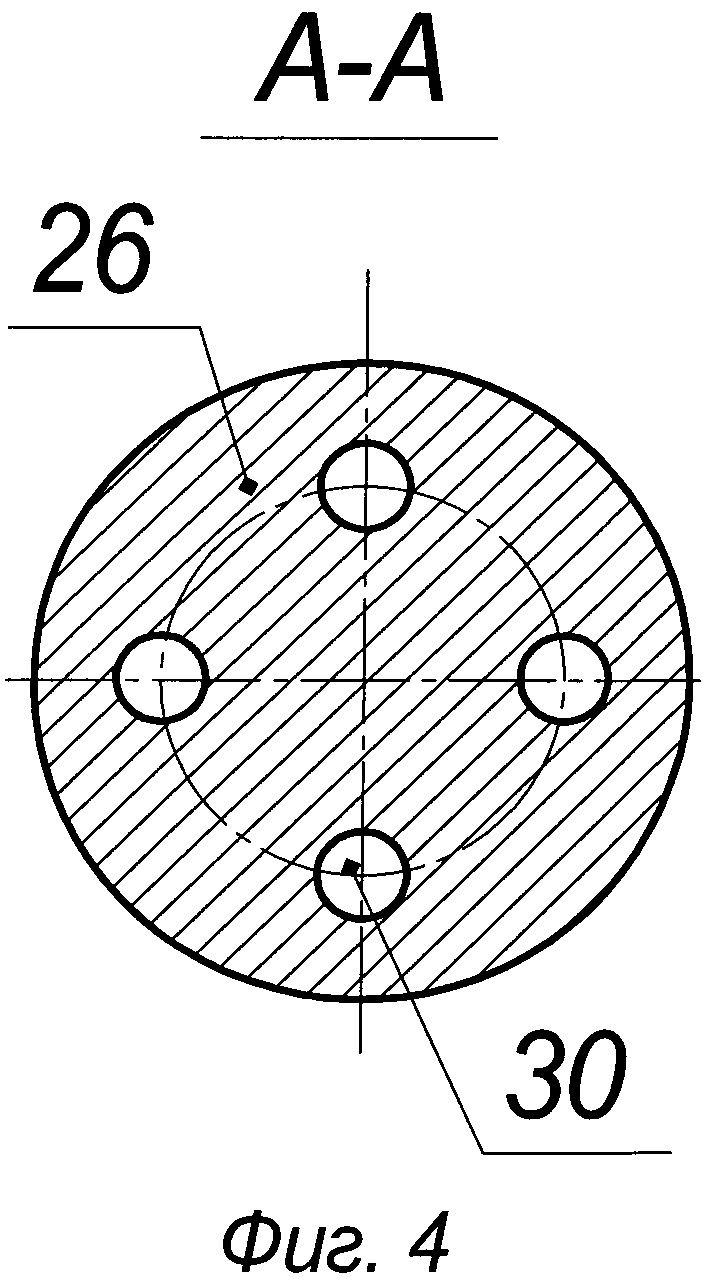

На фигуре 4 изображено поперечное сечение крышки разобщителя.

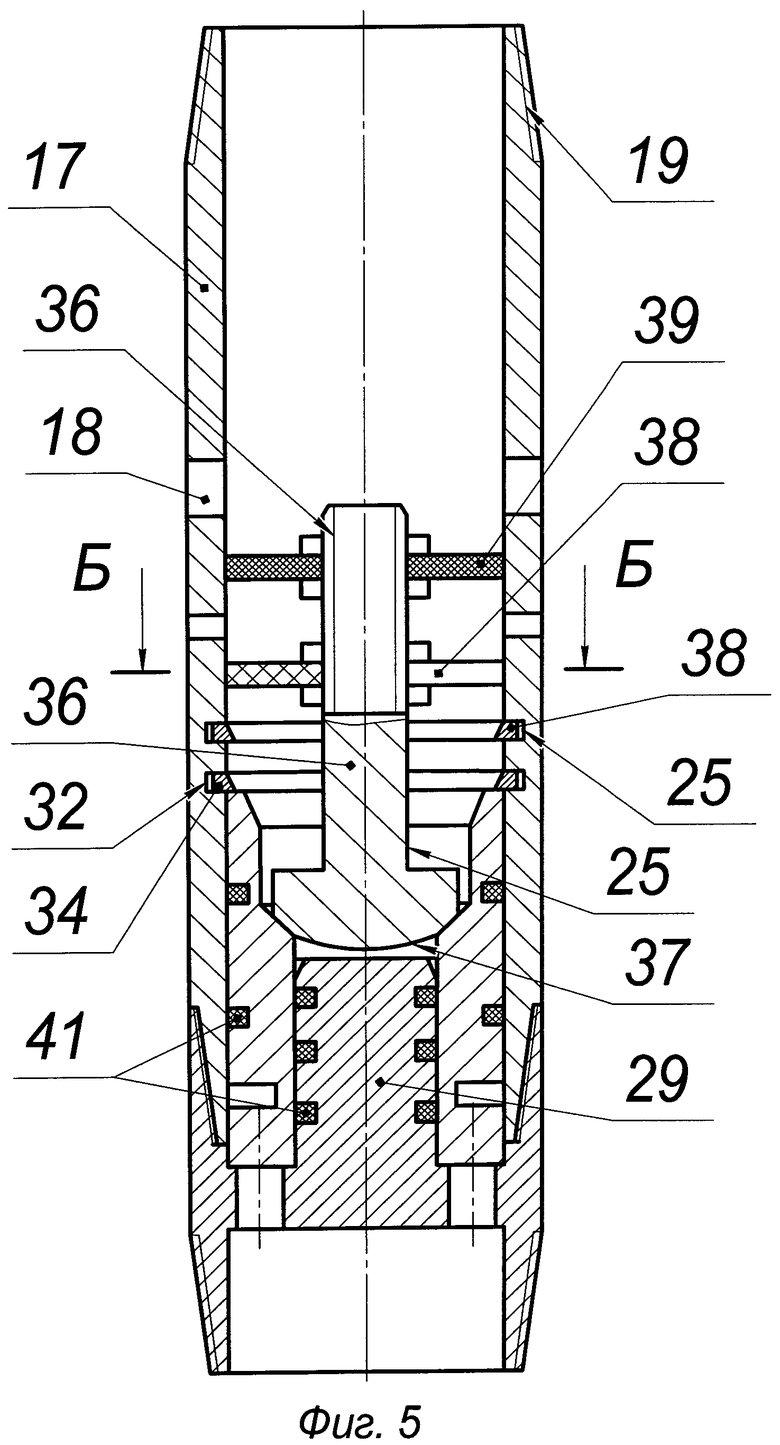

На фигуре 5 схематично изображен разобщитель при обработке пласта (интервала обработки горизонтальной скважины), находящегося над пакером.

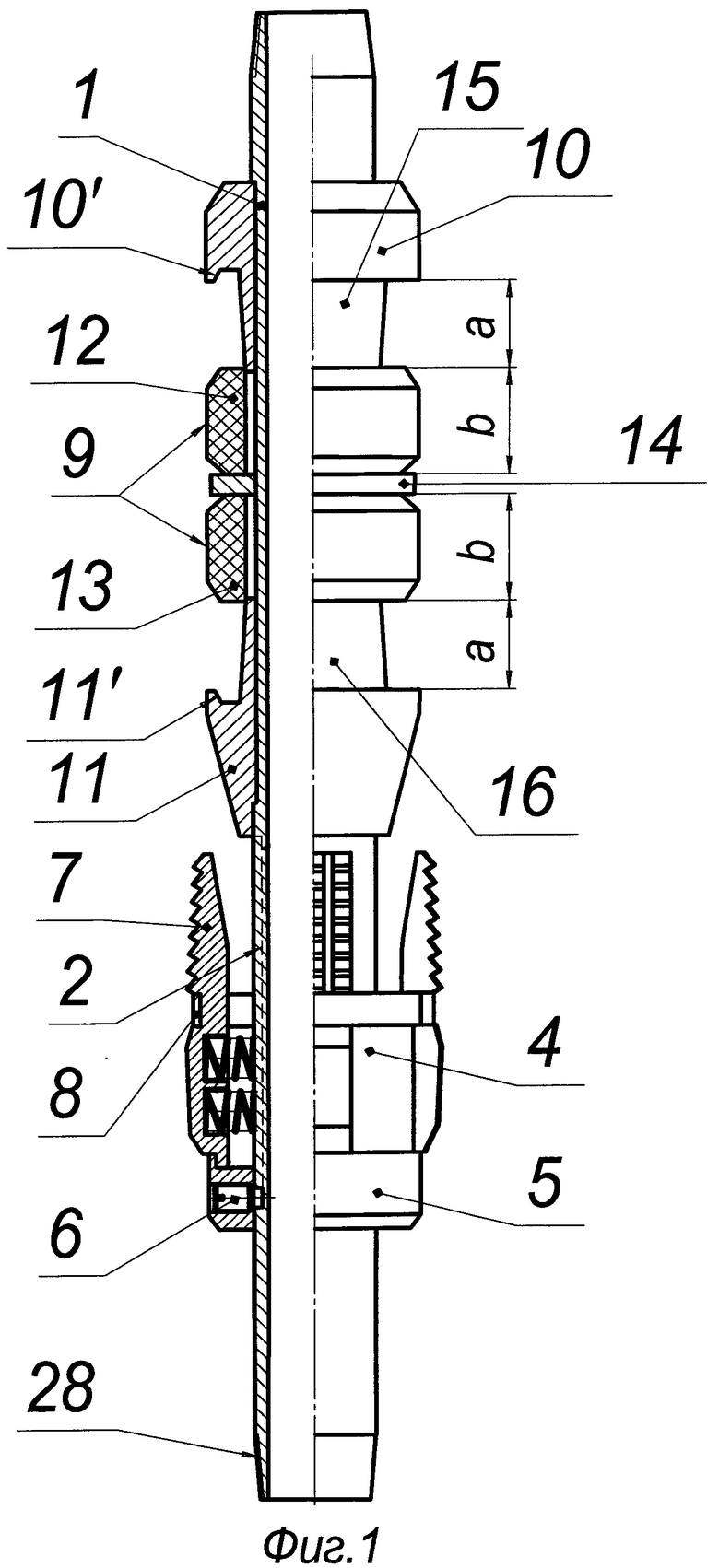

На фигуре 6 изображен в поперечном сечении центратор бросового элемента.

Устройство для обработки пластов в горизонтальной скважине состоит из пакера и разобщителя.

Пакер содержит проходной корпус 1 (фиг.1) с фигурным пазом 2 на наружной поверхности (см. фиг.1 и 2). Фигурный паз 2 (см. фиг.2) на наружной поверхности проходного корпуса 1 пакера выполнен в виде продольной 3 и поперечной 3′ проточек, расположенных перпендикулярно друг к другу и соединенных между собой в нижней части продольной проточки 3.

На корпусе 1 (см. фиг.1) с возможностью осевого перемещения установлена обойма 4, связанная снизу с кольцом 5, соединенным с направляющим штифтом 6, размещенным в поперечной проточке 3' фигурного паза 2. В верхней части обоймы 4 установлены подпружиненные шлипсы 7 со стопорным элементом 8. На корпусе 1 находится эластичная манжета 9, расположенная между верхней 10 и нижней опорами 11.

Эластичная манжета 9 выполнена в виде двух уплотнительных резиновых элементов 12 и 13, разделенных между собой металлической шайбой 14, причем верхняя 10 и нижняя 11 опоры выполнены соответственно в виде тарелок 10′ и 11′ с возможностью предотвращения затекания уплотнительных резиновых элементов 12 и 13 за верхнюю 10 и нижнюю 11 опоры при посадке пакера.

Верхняя 10 и нижняя 11 опоры оснащены усеченными конусами 15 и 16 соответственно, нанизываемыми при посадке пакера на соответствующие уплотнительные элементы 12 и 13 эластичной манжеты 9.

Усеченный конус 15 верхней опоры 10 направлен вершиной вниз, а усеченный конус 16 нижней опоры 11 направлен вершиной вверх. Высоты усеченных конусов 15 и 16 имеют длину а. Высоты уплотнительных резиновых элементов 12 и 13 имеют длину b, при этом а<b. Например, а=0,2 м, b=0,25 м.

Верхняя опора 10 корпуса 1 пакера жестко соединена с разобщителем.

Разобщитель включает ствол 17 (см. фиг.3) с радиальными отверстиями 18 с верхней 19 и нижней 20 резьбами и золотник 21, расположенный внутри ствола 17 и соединенный с ним срезным элементом 22.

Золотник 21 снабжен осевым центральным отверстием 23 и посадочным седлом 24 для бросового элемента 25 (см. фиг.5), сбрасываемого вовнутрь устройства перед обработкой пласта выше пакера. Нижнее кольцо выполнено в виде крышки 26 (см. фиг.3 и 4), навернутой на нижнюю резьбу 20 ствола 17 разобщителя.

Снизу крышка 26 снабжена наружной резьбой 27 (фиг.3) для соединения с верхней резьбой 28 проходного корпуса 1 пакера (см. фиг.1).

По центру крышка 26 (фиг.3) снабжена жестко закрепленным на ней стержнем 29, направленным в сторону золотника 21, а также осевыми отверстиями 30 (см. фиг.3) по окружности. Количество отверстий 30, например четыре отверстия, как показано на фигуре 3, выбирают с условием, чтобы пропускная способность (Q1) отверстий 30 была больше пропускной способности (Q2) центрального отверстия 23 (см. фиг.3) золотника 21 (Q1>Q2), что позволяет производить закачку вязких химических реагентов, например водонабухающего полимера (ВНП).

Пропускная способность (Q1) центрального отверстия 23 золотника 21 определяется размерами его поперечного сечения, которое определяется опытным путем исходя из предполагаемой вязкости закачиваемого химического реагента.

Стержень 29 имеет возможность герметичного взаимодействия с осевым центральным отверстием 23 золотника 21 после посадки бросового элемента 25 (см. фиг.5) на посадочное седло 24 (см. фиг.3) золотника 21 и осевого перемещения золотника 21 относительно ствола 17 разобщителя.

Ствол 17 разобщителя оснащен двумя внутренними кольцевыми проточками 31 и 32, оснащенными разрезными пружинными стопорными кольцами 33 и 34 соответственно, имеющими возможность фиксации золотника 20 за его верхний торец 35 после осевого перемещения золотника 21 относительно ствола 17 разобщителя.

Бросовый элемент 25 (см. фиг.5) выполнен в виде штока 36, оснащенного снизу полусферой 37, выше которой на штоке 36 жестко установлен центратор 38, выполненный разрезным из армированной резины, состоящий из сегментов, расположенных под углом 120° (см. фиг.6), а выше центратора 38 (см. фиг.5) на штоке 36 жестко установлено сплошное уплотнительное резиновое кольцо 39.

Жесткое крепление центратора 38 и сплошного уплотнительного резинового кольца 39 на штоке 36 осуществляют с помощью шайб и гаек (на фиг.5 показано условно), навернутых на наружную резьбу 40 штока 36, выполненную в верхней его части.

Верхняя резьба 19 ствола 17 разобщителя соединена с нижним концом колонны труб (на фиг.1, 2, 3, 4, 5, 6 не показано).

Длина поперечной проточки 3′ фигурного паза 2 (см. фиг.1 и 2) соответствует длине развертки проходного корпуса 1 под углом 180°.

Разрезные пружинные стопорные кольца 33 и 34 выполнены треугольного сечения, как показано на фигуре 3 и 5, с целью фиксации золотника 21 относительно ствола 17 разобщителя.

С целью исключения несанкционированных перетоков жидкости, сопрягаемые поверхности золотника 21 и стержня 29 (см. фиг.3 и 5) снабжены уплотнительными кольцами 41.

Устройство работает следующим образом.

Устройство (см. фиг.1 и 3) в собранном виде (сверху разобщитель, снизу пакер) на конце колонны труб спускают в горизонтальную скважину на необходимую глубину и устанавливают между пластами (интервалами обработки горизонтальной скважины), которые необходимо обработать. Затем устройство с помощью колонны труб поворачивают по направлению часовой стрелки на угол 180° и опускают на 1,5 м.

В результате этого штифт 6 (фиг.1 и 2) из поперечной проточки 3′ фигурного паза 2 перемещается в продольную проточку 3 (перед спуском устройства в скважину штифт 6 устанавливают в крайней левой нижней части поперечной проточки 3' фигурного паза 2 (как показано на фиг.2), а при опускании колонны труб детали 4, 5, 6, 7, 8 остаются на месте, т.к. подпружиненная обойма 4 прижимает гладкую часть шлипсов 7 к стенкам эксплуатационной колонны (на фиг.1, 2, 3, 4, 5, 6 не показана)), а детали 1, 10, 11, 12, 13, 14, 15, 16 пакера двигаются вниз до тех пор, пока конусная часть нижней опоры 11 не упрется в шлипсы 7.

Под действием веса колонны труб шлипсы 7 расходятся в радиальном направлении до соприкосновения их зубчатой части с эксплуатационной колонной горизонтальной скважины, при этом уплотнительные резиновые элементы 12 и 13, разделенные металлической шайбой 14, нанизываются на усеченные конусы 15 и 16, расширяются радиально наружу за счет перемещения соответствующих им верхней 10 и нижней 11 опор навстречу друг к другу. В результате эластичная манжета 9, выполненная в виде уплотнительных резиновых элементов 12 и 13, разделенных металлической шайбой 14, под действием осевой и радиальной нагрузки сжимается, герметично прижимаясь к стенкам эксплуатационной колонны горизонтальной скважины.

Конструкция верхней 10 и нижней 11 опор благодаря соответствующим тарелкам 10′ и 11′ и металлической шайбе 14, разделяющей уплотнительные резиновые элементы 12 и 13 между собой, предотвращает затекания уплотнительных резиновых элементов 12 и 13 за соответствующие верхнюю 10 и нижнюю 11 опоры при посадке пакера, что исключает негерметичную посадку пакера.

Благодаря оснащению верхней 10 и нижней 11 опор усеченными конусами 15 и 16 соответственно, пакер имеет возможность восприятия как осевых нагрузок на сжатие при разгрузке колонны труб на пакер, так и радиальных нагрузок на растяжение путем нанизывания усеченных конусов 15 и 16 на соответствующие уплотнительные резиновые элементы 12 и 13 в процессе посадки пакера, за счет чего уплотнительные резиновые элементы 12 и 13 дополнительно прижимаются к эксплуатационной колонне горизонтальной скважины под действием радиальных нагрузок на растяжение, обеспечивая герметичность как в процессе посадки пакера, так и в процессе работы устройства.

После этого приступают к обработке пласта (интервала обработки горизонтальной скважины), находящегося ниже пакера, например проводят солянокислотную обработку.

Для этого реагент, например 15% водный раствор соляной кислоты, по колонне труб через центральное отверстие 23 (см. фиг.3) золотника 21, осевые отверстия 30 крышки 26 и внутреннее пространство проходного корпуса 1 (см. фиг.1) пакера закачивают в нижний пласт и оставляют горизонтальную скважину на реакцию. После выдержки проводят свабирование путем снижения уровня, при этом срезной элемент 22 (см. фиг.3) неподвижно фиксирует золотник 21 относительно ствола 17 разобщителя.

Затем приступают к обработке пласта (интервала обработки горизонтальной скважины), находящегося выше пакера.

Для этого вовнутрь колонны труб сбрасывают бросовый элемент 25 (см. фиг.3 и 5), который садится на седло 24 и перекрывает центральное отверстие 23 золотника 21.

Закачкой технологической жидкости, например пресной воды плотностью 1000 кг/м3, по колонне труб повышают давление, в результате чего при давлении технологической жидкости, например 7 МПа, срезной элемент 22 разрушается, золотник 21 перемещается вниз относительно ствола 17 разобщителя до упора в крышку 26, при этом разрезное пружинное стопорное кольцо 34 (см. фиг.5), находящееся во внутренней кольцевой проточке 32, фиксирует золотник 21 в нижнем положении за его верхний торец 35. В результате открываются радиальные отверстия 18 ствола 17 разобщителя.

Предлагаемая конструкция бросового элемента 25 расширяет функциональные возможности устройства, вследствие того что позволяет проводить работы в горизонтальных скважинах.

Выполнение бросового элемента 25 в виде штока 36, оснащенного снизу полусферой 37, обеспечивает герметичную посадку бросового элемента 25 в посадочном седле 24 золотника 21.

На штоке 36 жестко установлен центратор 38, выполненный разрезным, состоящий из сегментов, расположенных под углом 120°, из армированной резины, например армированной проволочной спиралью. Вследствие чего центратор 38 имеет жесткость выше жесткости сплошного уплотнительного резинового кольца 39, установленного жестко на штоке 36 выше центратора 38, что обеспечивает надежную центрацию бросового элемента 25 в колонне труб и устройстве, а также концентричное размещение сплошного уплотнительного резинового кольца 39 относительно колонны труб при перемещении бросового элемента 25 по колонне труб в горизонтальной скважине.

Далее по колонне труб через радиальные каналы 18 (см. фиг.5) ствола 17 разобщителя производят закачку реагента, например углеводородного растворителя, и оставляют горизонтальную скважину на реакцию.

После выдержки производят свабирование путем снижения уровня, при этом перемещение золотника 21 (см. фиг.3 и 5) относительно ствола 17 разобщителя исключается благодаря фиксации разрезного пружинного стопорного кольца 34 за верхний торец 33 золотника 21.

Разрезное пружинное стопорное кольцо 33, находящееся во внутренней кольцевой проточке 31 ствола 17 разобщителя, является страховочным и срабатывает в случае поломки (выходе из строя) разрезного пружинного стопорного кольца 34.

Например, в процессе свабирования возникает нагрузка на золотник 21, что может привести к выходу из строя разрезного пружинного стопорного кольца 34 и перемещению вверх золотника 21 относительно ствола 17 разобщителя и перекрытию его радиальных отверстий 18. В результате пласт (интервал обработки горизонтальной скважины), находящийся выше пакера, остается не освоенным свабированием от продуктов реакции, что снижает качество обработки ввиду низкой надежности устройства. В предлагаемом устройстве с целью повышения надежности работы устройства и обеспечения качественной обработки при возникновении вышеописанной ситуации срабатывает разрезное пружинное стопорное кольцо 33, находящееся во внутренней кольцевой проточке 31 ствола 17 разобщителя, которое фиксирует за верхний торец 35 золотник 21 относительно ствола 17 разобщителя и исключает перемещение золотника 21 вверх относительно ствола 17 разобщителя и перекрытие его радиальных отверстий 18.

После обработки пласта (интервала обработки горизонтальной скважины), находящегося над пакером, колонну труб поднимают вверх на 1,5 м и поворачивают против часовой стрелки на угол 180°, при этом корпус 1 пакера поднимается вверх, нижняя опора 11 выходит из зацепления со шлипсами 7, после чего верхняя 10 и нижняя 11 опоры расходятся друг от друга, а их усеченные конусы 15 и 16 соответственно выходят из соответствующих уплотнительных резиновых элементов 13 и 14, при этом нагрузка на верхнюю 10 и нижнюю 11 опоры снимается и они отходят от стенок эксплуатационной колонны горизонтальной скважины и принимают первоначальное положение, а устройство получает транспортное положение и может быть переведено в другой интервал скважины или поднято на поверхность.

Предлагаемое устройство для обработки пластов в горизонтальной скважине позволяет исключить негерметичную посадку пакера устройства в горизонтальном стволе скважины или потерю герметичности пакера в процессе работы устройства, а также расширить функциональные возможности работы устройства и повысить надежность его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В ГОРИЗОНТАЛЬНОЙ СКВАЖИНЕ | 2014 |

|

RU2570160C1 |

| Устройство для поинтервальной обработки пласта в открытом горизонтальном стволе скважины | 2016 |

|

RU2613405C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2012 |

|

RU2509872C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТА В ГОРИЗОНТАЛЬНОЙ СКВАЖИНЕ | 2014 |

|

RU2542062C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2010 |

|

RU2431734C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЬНОЙ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2015 |

|

RU2599651C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2014 |

|

RU2574096C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2013 |

|

RU2529069C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2012 |

|

RU2499126C1 |

| Пакер | 2015 |

|

RU2614848C1 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к устройствам для разобщения пластов в горизонтальной скважине при раздельной закачке в них различных реагентов. Устройство для обработки пластов в горизонтальной скважине содержит пакер, включающий проходной в осевом направлении корпус с фигурным пазом на наружной поверхности, обойму со штифтом и шлипсами, причем штифт установлен в фигурный паз и имеет возможность перемещения по траектории фигурного паза, и эластичную манжету, расположенную между верхней и нижней опорами. Верхняя опора корпуса пакера жестко соединена с разобщителем. Разобщитель включает ствол с радиальными отверстиями, с верхней и нижней резьбами и золотник, расположенный внутри ствола и соединенный с ним срезным элементом. Золотник снабжен осевым центральным отверстием и посадочным седлом для бросового элемента, сбрасываемого вовнутрь устройства перед обработкой пласта, находящегося выше пакера. Нижнее кольцо выполнено в виде крышки, навернутой на нижнюю резьбу ствола разобщителя. Снизу крышка снабжена наружной резьбой для соединения с корпусом проходного пакера, а по центру крышка снабжена жестко закрепленным на ней стержнем, направленным в сторону золотника, а также осевыми отверстиями по окружности. Пропускная способность этих отверстий больше пропускной способности центрального отверстия золотника, а стержень имеет возможность герметичного взаимодействия с осевым центральным отверстием золотника после посадки бросового элемента на седло золотника и осевого перемещения золотника относительно ствола разобщителя. Эластичная манжета выполнена в виде двух уплотнительных резиновых элементов, разделенных между собой металлической шайбой. Верхняя и нижняя опоры выполнены в виде тарелок с возможностью предотвращения затекания уплотнительных резиновых элементов за их пределы при посадке пакера. Верхняя и нижняя опоры оснащены усеченными конусами, нанизываемыми при посадке пакера на уплотнительные элементы эластичной манжеты. Усеченный конус верхней опоры направлен вершиной вниз, а усеченный конус нижней опоры направлен вершиной вверх. Ствол разобщителя оснащен двумя внутренними кольцевыми проточками, оснащенными разрезными пружинными стопорными кольцами, имеющими возможность фиксации золотника за его верхний торец после осевого перемещения золотника относительно ствола разобщителя. Бросовый элемент выполнен в виде штока, оснащенного снизу полусферой, выше которой на штоке жестко установлен центратор, выполненный разрезным из армированной резины, а выше центратора на штоке жестко установлено сплошное уплотнительное резиновое кольцо. Предлагаемое устройство для обработки пластов в горизонтальной скважине позволяет исключить негерметичную посадку пакера устройства в горизонтальном стволе скважины или потерю герметичности пакера в процессе работы устройства, а также расширить функциональные возможности работы устройства и повысить надежность его работы. 6 ил.

Устройство для обработки пластов в горизонтальной скважине, содержащее пакер, включающий проходной в осевом направлении корпус с фигурным пазом на наружной поверхности, обойму со штифтом и шлипсами, причем штифт установлен в фигурный паз и имеет возможность перемещения по траектории фигурного паза, и эластичную манжету, расположенную между верхней и нижней опорами, причем верхняя опора корпуса пакера жестко соединена с разобщителем, включающим ствол с радиальными отверстиями, с верхней и нижней резьбами и золотник, расположенный внутри ствола и соединенный с ним срезным элементом, золотник снабжен осевым центральным отверстием и посадочным седлом для бросового элемента, сбрасываемого вовнутрь устройства перед обработкой пласта, находящегося выше пакера, нижнее кольцо, выполненное в виде крышки, навернутой на нижнюю резьбу ствола разобщителя, причем снизу крышка снабжена наружной резьбой для соединения с корпусом проходного пакера, а по центру крышка снабжена жестко закрепленным на ней стержнем, направленным в сторону золотника, а также осевыми отверстиями по окружности, причем пропускная способность этих отверстий больше пропускной способности центрального отверстия золотника, а стержень имеет возможность герметичного взаимодействия с осевым центральным отверстием золотника после посадки бросового элемента на седло золотника и осевого перемещения золотника относительно ствола разобщителя, отличающееся тем, что эластичная манжета выполнена в виде двух уплотнительных резиновых элементов, разделенных между собой металлической шайбой, причем верхняя и нижняя опоры выполнены в виде тарелок с возможностью предотвращения затекания уплотнительных резиновых элементов за верхнюю и нижнюю опоры при посадке пакера, при этом верхняя и нижняя опоры оснащены усеченными конусами, нанизываемыми при посадке пакера на уплотнительные элементы эластичной манжеты, причем усеченный конус верхней опоры направлен вершиной вниз, а усеченный конус нижней опоры направлен вершиной вверх, причем ствол разобщителя оснащен двумя внутренними кольцевыми проточками, оснащенными разрезными пружинными стопорными кольцами, имеющими возможность фиксации золотника за его верхний торец после осевого перемещения золотника относительно ствола разобщителя, причем бросовый элемент выполнен в виде штока, оснащенного снизу полусферой, выше которой на штоке жестко установлен центратор, выполненный разрезным из армированной резины, а выше центратора на штоке жестко установлено сплошное уплотнительное резиновое кольцо.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2012 |

|

RU2499126C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2012 |

|

RU2509872C1 |

| Предохранительное приспособление при круглых пилах | 1937 |

|

SU52080A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2005 |

|

RU2282017C1 |

| US 3180419 A, (CICERO C BROWN), 27.04.1965 | |||

Авторы

Даты

2015-05-10—Публикация

2014-04-22—Подача