Изобретение относится к нефтегазодобывающей промышленности и предназначено для поинтервальной опрессовки обсадных колонн и проверки герметичности приустьевой части обсадной колонны.

Известен пакер устьевой (патент RU №2152506, E21B 33/12, опубл. в бюл. №19 от 10.07.2000 г.), состоящий из корпуса, узла уплотнения и хвостовика, при этом узел уплотнения выполнен из двух радиальных манжет с воротничками и пологими наружными фасками для ввода пакера в устье скважины, разделенных шайбой со скосами, геометрически соответствующими поверхности воротничков манжет, и снабженной каналами подачи жидкости из верхней манжеты в нижнюю, а также распорной втулки для ограничения степени сжатия манжет упорами - стабилизаторами, верхний из которых снабжен каналами подачи жидкости из затрубного пространства в полость верхней манжеты, при этом хвостовик снабжен кольцевым рядом радиальных сквозных отверстий с резьбой для установки стопорных винтов, фиксирующих хвостовик в кольцевой проточке корпуса.

Недостатками данной конструкции являются:

- во-первых, сложность конструкции, обусловленная большим количеством узлов и деталей;

- во-вторых, сложность изготовления, обусловленная большим количеством технически сложных деталей, что ведет к удорожанию конструкции в целом и, как следствие, высокой ее стоимости;

- в-третьих, высокая продолжительность работ, связанная с применением пакера, так как перед спуском пакера в скважину необходимо совершить спуско-подъем шаблона, чтобы убедится в прохождении пакера. Таким образом, необходимо совершить две спуско-подъемные операции.

Наиболее близким по технической сущности к предлагаемому является пакер (патент RU №2305752, E21B 33/128, опубл. в бюл. №25 от 10.09.2007 г.), включающий ствол с фигурным пазом на наружной поверхности с коротким и длинным продольными участками, жестко связанную со стволом опору, последовательно расположенные под ней уплотнительный элемент и конус, установленную на стволе с возможностью осевого перемещения обойму с направляющим штифтом, который размещен в фигурном пазу, установленные в обойме по ее окружности пружинные центраторы и шлипсы, подпружиненные соответственно наружу и внутрь в радиальном направлении, самоуплотняющуюся манжету, установленную на стволе выше опоры, жестко соединенный со стволом наконечник и груз, расположенный сверху ствола, при этом продольные короткий и длинный участки фигурного паза соединены между собой замкнутым фигурным участком так, что при осевом возвратно-поступательном перемещении обоймы относительно ствола направляющий штифт будет расположен то в коротком осевом участке - транспортное положение, то в длинном осевом участке фигурного паза - рабочее положение, уплотнительный элемент выполнен в виде самоуплотняющейся манжеты, не пропускающей сверху вниз, а наконечник сверху оснащен радиальными отверстиями, выше которых выполнена заглушка, оснащенная радиальным штифтом, при этом груз выполнен в виде стакана, надетого на наконечник и герметично перекрывающего его радиальные отверстия, выполненные с возможностью открытия при перемещении наконечника вниз относительно груза, на наружной поверхности которого выполнены сквозные осевые проточки под радиальный штифт заглушки наконечника, причем выше сквозных осевых проточек выполнены радиальные каналы, постоянно сообщающие внутреннее пространство груза с наружным пространством, при этом ствол снизу оснащен дополнительным грузом, выше которого на стволе выполнены нижние радиальные каналы.

Недостатками данной конструкции являются:

- во-первых, сложность конструкции, обусловленная большим количеством узлов и деталей (заглушка, стакан, опора, две самоуплотняющиеся манжеты и т.д.);

- во-вторых, сложность изготовления (фрезерные работы), обусловленная наличием фигурного паза с коротким и длинным продольными участками, который необходимо выполнить на наружной поверхности ствола, что ведет к удорожанию конструкции в целом и, как следствие, высокой ее стоимости;

- в-третьих, низкая надежность работы пакера, спускаемого в скважину на кабеле, что чревато прихватом пакера в скважине и обрывом каната, кроме того, из опыта применения данного пакера в запарафиненных скважинах высока вероятность того, что в процессе осевого перемещения пакера (вверх вниз) штифт не сможет перейти из транспортного положения в рабочее положение, т.е. штифт останется в коротком участке фигурного паза и не сможет перейти в длинный участок фигурного паза, поэтому пакер оказывается не работоспособным;

- в четвертых, высокая продолжительность работ, связанная с применением пакера, так как перед спуском пакера в скважину необходимо совершить спуско-подъем шаблона, чтобы убедится в прохождении пакера. Таким образом, необходимо совершить две спуско-подъемные операции.

Технической задачей изобретения является упрощение конструкции пакера и снижение себестоимости его изготовления, а также повышение надежности работы пакера в скважине и снижение финансовых затрат на проведения работ с пакером.

Поставленная техническая задача решается пакером, включающим ствол, установленные на стволе самоуплотняющуюся сверху вниз манжету и конус, а также расположенную на стволе ниже конуса с возможностью осевого перемещения обойму, в обойме по ее окружности расположены пружинные центраторы и шлипсы, подпружиненные соответственно наружу и внутрь в радиальном направлении разрезным пружинным кольцом, наконечник.

Новым является то, что сверху ствол оснащен внутренней цилиндрической протокой, в которую установлен наконечник, оснащенный радиальными каналами, при этом в транспортном положении наконечник закреплен относительно ствола срезным элементом, а радиальные каналы наконечника герметично перекрыты стволом, причем в рабочем положении наконечник имеет возможность ограниченного осевого перемещения относительно ствола и разгерметизации радиальных каналов наконечника, причем ствол оснащен наружными верхним, средним и нижним кольцевым выступами, образующими на стволе наружные верхнюю и нижнюю проточки, причем в наружной верхней проточке с возможностью ограниченного осевого перемещения установлен конус с самоуплотняющейся манжетой, а в наружной нижней проточке с возможностью ограниченного осевого перемещения установлена обойма, при этом сверху ствол выше самоуплотняющейся манжеты оснащен жестким центратором, а снизу ствол оснащен шаблоном, выполненным в виде двух колец с радиальными разрезами на наружной поверхности, причем кольца имитируют габаритные диаметры обоймы и центратора ствола, а также расстояние между ними, при этом кольца зафиксированы на стволе срезными штифтами.

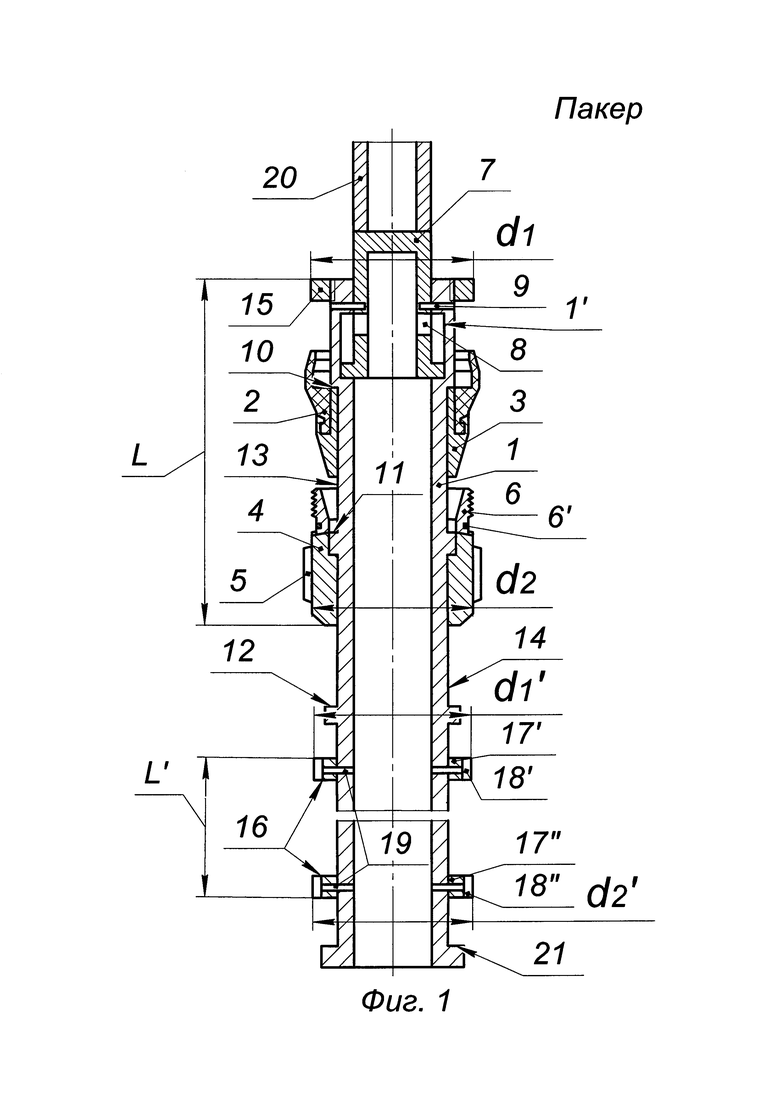

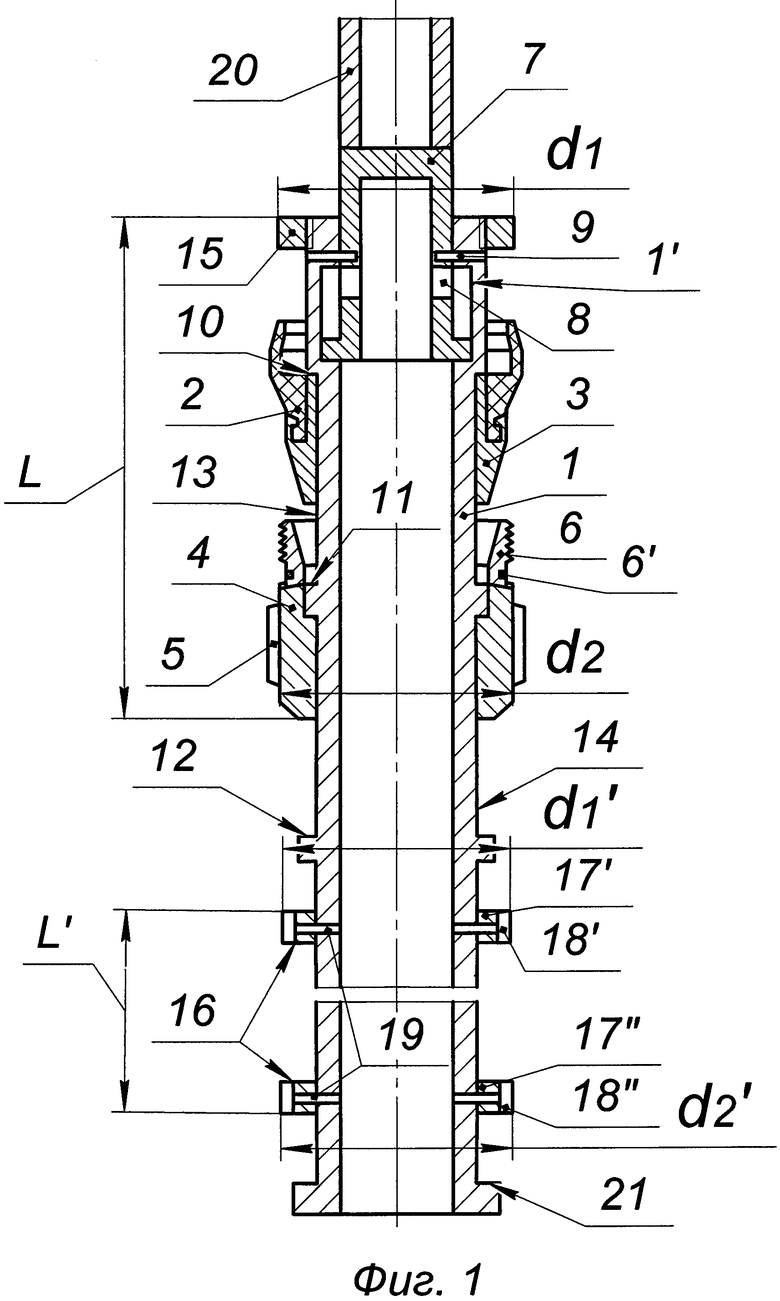

На фигуре схематично изображен пакер в продольном разрезе.

Пакер включает ствол 1, установленные на стволе 1 самоуплотняющуюся сверху вниз манжету 2 и конус 3, а также расположенную на стволе 1 ниже конуса 3 с возможностью осевого перемещения обойму 4. Обойма 4 имеет диаметр d1.

В обойме 4 по ее окружности расположены пружинные центраторы 5 и шлипсы 6, подпружиненные соответственно наружу и внутрь в радиальном направлении разрезным пружинным кольцом 6'.

Сверху ствол 1 оснащен внутренней цилиндрической протокой 1', в которую установлен наконечник 7, оснащенный радиальными каналами 8.

В транспортном положении наконечник 7 закреплен относительно ствола 1 срезным элементом 9.

Радиальные каналы 8 наконечника 7 герметично перекрыты стволом 1, причем в рабочем положении наконечник 7 имеет возможность ограниченного осевого перемещения относительно ствола 1 и разгерметизации радиальных каналов 8 наконечника 7.

Ствол 1 оснащен наружными верхним 10, средним 11 и нижним 12 кольцевым выступами, образующими на стволе 1 наружные верхнюю 13 и нижнюю 14 проточки.

В наружной верхней проточке 13 с возможностью ограниченного осевого перемещения установлен конус 3 с самоуплотняющейся сверху вниз манжетой 2.

В наружной нижней проточке 14 с возможностью ограниченного осевого перемещения установлена обойма 4. Сверху ствол 1 выше самоуплотняющейся манжеты 2 оснащен жестким центратором 15, например, на резьбе. Центратор 15 имеет диаметр d2.

Обойма 4 и жесткий центратор 15 ствола 1 размещены на расстоянии - L между собой. Снизу ствол оснащен шаблоном 16, выполненным в виде двух колец 17' и 17'' с радиальными разрезами 18' и 18'' на наружной поверхности.

Кольца 17' и 17'' имеют соответственно диаметры d1' и d2', а также расстояние L' между кольцами 17' и 17'' и имитируют, соответственно, габаритные размеры: d1 - обоймы 4 и - жесткого центратора 15 ствола 1, а также расстояние - L между ними.

Кольца 17' и 17'' зафиксированы на стволе срезными штифтами 19.

Пакер работает следующим образом.

На устье скважины колонну насосно-компрессорных труб 20 соединяют с наконечником 7 с помощью муфты (не показано) и спускают пакер в обсадную колонну скважины (не показано) в самый нижний интервал опрессовки (при поинтервальной опрессовке производят опрессовку обсадной колонны скважины снизу вверх), при этом самоуплотняющаяся сверху вниз манжета 2 находится в контакте с внутренними стенками обсадной колонны, при этом она перепускает скважинную жидкость снизу вверх.

Кроме того, в контакте с внутренними стенками обсадной колонны находятся пружинные центраторы 5 обоймы 4, благодаря чему в процессе спуска пакера в скважину самоуплотняющаяся сверху вниз манжета 2 и конус 3, находящиеся в наружной верхней проточке 13, уперты в торец верхнего кольцевого выступа 10 ствола 1, а обойма 4, находящаяся в наружной нижней проточке 14, уперта в торец среднего кольцевого выступа 11 ствола 1.

В процессе спуска пакера происходит шаблонирование обсадной колонны скважины благодаря тому, что ствол 1 оснащен снизу шаблоном 16, выполненным в виде двух колец 17' и 17" с радиальными разрезами 18' и 18'' на наружной поверхности, перепускающими скважинную жидкость снизу вверх.

Кольца 17' и 17'' имеют, соответственно, диаметры d1' и d2', а также расстояние L' между кольцами 17' и 17'' и имитируют, соответственно, габаритные размеры: d1 - обоймы 4 и d2 - жесткого центратора 15 ствола 1, а также расстояние - L между ними, т.е. d1'=d1; d2'=d2. Таким образом, за одну спуско-подъемную операцию происходит шаблонировка и опрессовка обсадной колонны скважины, в связи с чем сокращается продолжительность работ с применением пакера.

При недохождении пакера до заданного интервал опрессовки производят извлечение пакера. В случае жесткой посадки кольца 17' и 17'' шаблона 16 или при возникновении предельно допустимых осевых нагрузок и продолжении движения шаблона вниз штифты срезаются, что исключает прихват кольца. Для этого производят натяжение колонны насосно-компрессорных труб 20 вверх, например на 8 тонн=80000 Н, при этом разрушаются срезные штифты 19 кольца 17' и/или кольца 17'', после чего пакер извлекают из скважины, при этом кольца 17' и/или кольца 17'' с разрушеными срезными элементами 19 остаются на стволе благодаря ограничителю 21, выполненному на нижнем конце ствола 1.

Повышается надежность работы пакера, спускаемого в скважину на колонне насосно-компрессорных труб, так как исключается прихват пакера, оснащенного снизу шаблоном, имитирующим габаритные размеры пакера, а так как кольца шаблона имеют срезные штифты, то исключается прихват пакера. Кроме того, отсутствие на стволе фигурного паза повышает надежность срабатывания пакера, так как гарантировано обеспечивает переход из транспортного положения в рабочее положение и, наоборот, даже в запарафиненных скважинах и обеспечивает работоспособность пакера.

Достигнув требуемого интервала опрессовки обсадной колонны, доливают ее технологической жидкостью и герметизируют пространство между колонной насосно-компрессорных труб 20 и обсадной колонной на устье скважины.

Поднимают давление в межколонном пространстве (не показано) скважины, при этом сначала самоуплотняющаяся сверху вниз манжета 2, находящейся в контакте с внутренними стенками обсадной колонны скважины, и конус 3 под действием давления жидкости перемещается вниз в пределах наружной верхней проточки 13, при этом в определенный момент конус 3 вступает во взаимодействие с внутренней поверхностью шлипсов 5 обоймы 4, так как последний, благодаря взаимодействию центраторов 6, установленных на обойме 4 с внутренними стенками обсадной колонны, остается в неподвижном положении и обоймой 4 уперт в торец среднего кольцевого выступа 11 ствола 1.

В результате шлипсы 6 обоймы 4 расширяются радиально наружу, разжимая диаметрально пружинное кольцо 6' и фиксируются на внутренних стенках обсадной колонны скважины, исключая осевое перемещение пакера вниз. После чего самоуплотняющаяся сверху вниз манжета 2 под действием давления жидкости еще более самоуплотняется, плотнее прижимаясь к внутренним стенкам обсадной колонны скважины.

Давление поднимают до намеченного опрессовкой, согласно утвержденного плана работ и производят опрессовку обсадной колонны, при этом опрессовке подвергается как обсадная колонна выше пакера, так и устьевая арматура и превентор (если они имеются) на фигуре не показано. После проведения опрессовки давление в обсадной колонне скважины сбрасывают.

После чего натягивают колонну насосно-компрессорных труб 20 вверх, и при определенном усилии (например, 3 тонны=30000 Н) происходит разрушение срезного элемента 9. В результате наконечник 7 перемещается вверх относительно корпуса 1 в пределах его внутренней цилиндрической проточки 1, при этом открываются радиальные каналы 8 наконечника 7, которые оказываются выше ствола 1, при этом пакер занимает транспортное положение.

В итоге скважинная жидкость, находящаяся выше пакера, устремляется через радиальные каналы 8 наконечника 7 через внутренне пространство ствола 1 в подпакерное пространство. Дают выдержку по времени в течение 3-5 минут, при этом давление жидкости над и под пакером выравнивается.

После чего приподнимают пакер посредством колонны насосно-компрессорных труб, при этом конус 3 выходит из взаимодействия с внутренней поверхностью шлипсов 6 обоймы 4, при этом шлипсы 6 под действием возвратной силы пружинного кольца 6' перемещаются радиально внутрь и отходят от внутренних стенок обсадной колонны скважины, занимая транспортное положение, при этом обойма 4 благодаря взаимодействию пружинных центраторов 5, установленных на обойме 4 с внутренними стенками обсадной колонны, остается в неподвижном положении, а ствол 1 перемещается вверх относительно обоймы 4 в пределах наружной верхней проточки 13, при этом обойма 4 упирается в нижний кольцевой выступ 12. При необходимости производят опрессовку обсадной колонны скважины в другом вышележащем интервале или извлекают из обсадной колонны скважины.

Предлагаемый пакер имеет простую конструкцию и низкую себестоимость изготовления, вследствие отсутствия необходимости выполнения на стволе фигурного паза с коротким и длинным продольными участками, а также достаточно надежен в работе и позволяет сократить продолжительность работ вследствии совмещения технологических операций по шабланировке и опрессовке обсадной колонны скважины, что в свою очередь позволяет снизить финансовые затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР | 2006 |

|

RU2305752C1 |

| ПАКЕР | 2005 |

|

RU2291278C1 |

| ПАКЕР | 2007 |

|

RU2358089C1 |

| ПАКЕР | 2007 |

|

RU2363833C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В ГОРИЗОНТАЛЬНОЙ СКВАЖИНЕ | 2014 |

|

RU2550616C1 |

| ПАКЕР | 2005 |

|

RU2291946C1 |

| ПАКЕР | 2005 |

|

RU2290490C1 |

| ПАКЕР | 2020 |

|

RU2748337C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ И СОХРАНЕНИЯ КОЛЛЕКТОРСКИХ СВОЙСТВ ПЛАСТА | 2005 |

|

RU2299315C1 |

| ПАКЕР | 2005 |

|

RU2291947C1 |

Изобретение относится к пакерам. Техническим результатом является повышение надежности работы пакера. Пакер включает ствол, установленные на стволе самоуплотняющуюся сверху вниз манжету и конус, а также расположенную на стволе ниже конуса с возможностью осевого перемещения обойму, в обойме по ее окружности расположены пружинные центраторы и шлипсы, подпружиненные соответственно наружу и внутрь в радиальном направлении разрезным пружинным кольцом, наконечник. Сверху ствол оснащен внутренней цилиндрической протокой, в которую установлен наконечник, оснащенный радиальными каналами. В транспортном положении наконечник закреплен относительно ствола срезным элементом. Радиальные каналы наконечника герметично перекрыты стволом. В рабочем положении наконечник имеет возможность ограниченного осевого перемещения относительно ствола и разгерметизации радиальных каналов наконечника. Ствол оснащен наружными верхним, средним и нижним кольцевым выступами, образующими на стволе наружные верхнюю и нижнюю проточки. В наружной верхней проточке с возможностью ограниченного осевого перемещения установлен конус с самоуплотняющейся манжетой. В наружной нижней проточке с возможностью ограниченного осевого перемещения установлена обойма. Сверху ствол выше самоуплотняющейся манжеты оснащен жестким центратором. Снизу ствол оснащен шаблоном, выполненным в виде двух колец с радиальными разрезами на наружной поверхности. Кольца имитируют габаритные диаметры обоймы и центратора ствола, а также расстояние между ними, при этом кольца зафиксированы на стволе срезными штифтами. 1 ил.

Пакер, включающий ствол, установленные на стволе самоуплотняющуюся сверху вниз манжету и конус, а также расположенную на стволе ниже конуса с возможностью осевого перемещения обойму, в обойме по ее окружности расположены пружинные центраторы и шлипсы, подпружиненные соответственно наружу и внутрь в радиальном направлении разрезным пружинным кольцом, наконечник, отличающийся тем, что сверху ствол оснащен внутренней цилиндрической протокой, в которую установлен наконечник, оснащенный радиальными каналами, при этом в транспортном положении наконечник закреплен относительно ствола срезным элементом, а радиальные каналы наконечника герметично перекрыты стволом, причем в рабочем положении наконечник имеет возможность ограниченного осевого перемещения относительно ствола и разгерметизации радиальных каналов наконечника, причем ствол оснащен наружными верхним, средним и нижним кольцевым выступами, образующими на стволе наружные верхнюю и нижнюю проточки, причем в наружной верхней проточке с возможностью ограниченного осевого перемещения установлен конус с самоуплотняющейся манжетой, а в наружной нижней проточке с возможностью ограниченного осевого перемещения установлена обойма, при этом сверху ствол выше самоуплотняющейся манжеты оснащен жестким центратором, а снизу ствол оснащен шаблоном, выполненным в виде двух колец с радиальными разрезами на наружной поверхности, причем кольца имитируют габаритные диаметры обоймы и центратора ствола, а также расстояние между ними, при этом кольца зафиксированы на стволе срезными штифтами.

| Устройство для управления механизмом включения и выключения рабочих органов прицепных к трактору орудий | 1941 |

|

SU64681A1 |

| Способ получения обожженного гипса и доломита | 1943 |

|

SU64269A1 |

| ПАКЕР | 2007 |

|

RU2358089C1 |

| ПАКЕР | 2005 |

|

RU2291946C1 |

| Приспособление для ослабления гидравлических ударов в устройствах для разлива шампанского и тому подобных вин | 1939 |

|

SU58600A1 |

| CN 204436324 U, 01.07.2015. | |||

Авторы

Даты

2017-03-29—Публикация

2015-12-15—Подача