Настоящее изобретение относится к металлическому наконечнику для использования в сканирующем зонде и способу изготовления такого наконечника. Кроме того, изобретение относится к датчику сканирующего зондового микроскопа.

В случаях использования сканирующих зондов, например, в сканирующей туннельной микроскопии, атомно-силовой микроскопии и связанных с ними методиках атомарно острые наконечники используют для определения туннельных токов или сил, например электростатических сил, магнитных сил и т.д., между наконечником и зондируемой поверхностью. В первом режиме работы сканирующих зондов наконечники располагают на конце рычагов (кантилеверов), которые подводят к зондируемой поверхности или вводят в контакт с ней, и по изгибу рычага определяют измеряемый сигнал. В другом режиме построения изображения используют осциллятор, который вибрирует с частотой, равной или близкой к резонансной частоте собственных колебаний или ее гармонике. В результате взаимодействия наконечника с зондируемой поверхностью изменяется амплитуда, фаза или частота этих колебаний. Таким образом, изменения частоты, амплитуды или фазы колебаний содержат информацию о зондируемой поверхности. Сканируя образец и следя за изменениями колебаний осциллятора, можно построить изображение поверхности образца.

В частности, если в сканирующем зонде используют осциллирующий датчик, желательно высокое значение добротности Q осциллятора. Добротность Q измеряется для определенной ширины полосы частот осциллятора, т.е. для определенного диапазона частот, на которых осциллятор резонирует, и для определенной степени затухания колебаний. Чем выше добротность Q, тем уже полоса частот и степень затухания колебаний, что ведет к более высокому качеству изображения поверхности образца.

Изготовление атомарно острых наконечников, необходимых для работы сканирующих зондов, можно осуществить различными способами. По одному из способов тонкую металлическую проволоку обрезают с помощью ножниц или скальпеля. Однако при таком способе изготовления наконечника требуется испытание наконечника перед использованием, поскольку результат обрезки трудно воспроизвести. Еще одна методика изготовления наконечника представляет собой травление. Известны различные способы травления, например, описанные в патенте US 5630932 или в статье М.Кулавика (М.Kulawik) "A double lamellae drop off etching procedure for tungsten tips attached to tuning fork atomic force microscopy/scanning tunnelling microscopy sensors". Review of Scientific Instruments, vol.74, No. 2, February 2003. При травлении обычно используется погружение металлической проволоки в качестве одного из электродов в раствор электролитического травления и подача напряжения между проволокой и вторым электродом, расположенным в травильном растворе. При подаче напряжения с проволоки вытравливается материал в пограничном слое между травильным раствором и воздухом. Через некоторое время проволока в пограничном слое становится такой тонкой, что часть проволоки, погруженная в раствор, отпадает. Тогда ток, протекающий через проволоку и травильный раствор, быстро выключают, чтобы предотвратить дальнейшее травление проволоки, которая затем используется в качестве наконечника. Известен еще один способ травления, в котором используют небольшие кольцевые электроды, через которые проходит проволока. Между проволокой и внутренней поверхностью кольцевого электрода располагают пленку электролита так, что травление происходит в области, окруженной этим кольцевым электродом. Через некоторое время проволока в зоне травления становится такой тонкой, что нижняя часть проволоки отпадает. Эта часть затем используется в качестве наконечника.

Хотя приведенные выше способы применимы для изготовления атомарно острых наконечников, все еще существует необходимость получить травленые наконечники, обеспечивающие более высокую добротность при использовании датчиков с вилками или подобными симметричными резонаторами.

Таким образом, задачей настоящего изобретения является получение металлического наконечника для использования в зондовой микроскопии, которая обеспечивает высокую добротность Q вибрирующего зондового датчика. Кроме того, задачей настоящего изобретения является обеспечение эффективного способа травления для изготовления металлических наконечников для сканирующей зондовой микроскопии. Еще одной задачей изобретения является получение эффективно работающего датчика сканирующего зондового микроскопа.

Указанные задачи решаются использованием металлического наконечника согласно пункту 1 для использования в сканирующем зонде, датчиком согласно пункту 6 сканирующего зондового микроскопа и способом согласно пункту 8 изготовления металлического наконечника сканирующего зонда. Зависимые пункты формулы содержат уточнения изобретения.

В соответствии с одним аспектом настоящего изобретения предлагается металлический наконечник для использования в сканирующих зондах. Наконечник имеет осевую протяженность, радиальную протяженность, заостренную часть, которая проходит в осевом направлении в сторону от части с максимальной радиальной протяженностью к атомарно острому концу, и тупую часть, которая проходит в осевом направлении от части с максимальной радиальной протяженностью к тупому концу. Металлический наконечник имеет массу 10 микрограмм или менее, в частности 5 микрограмм или менее, предпочтительно 3 микрограмма или менее. Осевая протяженность заостренной части больше, чем осевая протяженность тупой части.

Предлагаемые в настоящем изобретении наконечники с низкой массой увеличивают добротность Q, в частности добротность симметричных кварцевых осцилляторов в датчиках сканирующих зондовых микроскопов, так, что обеспечивается возможность получить высококачественные изображения сканируемой поверхности. Более того, такие наконечники можно изготавливать, используя самоограничивающиеся процессы травления.

Наконечник можно изготовить из металла, выбранного из групп с 6 по 11 и периодов с 4 по 6 периодической системы элементов, либо из сплавов, по меньшей мере содержащих указанные металлы в качестве основных компонентов. Примерами материалов, из которых могут быть изготовлены наконечники, являются, в частности, вольфрам (W), иридий (1 г), платина (Pt) и сплав платины и иридия.

До настоящего времени улучшение добротности Q достигалось путем присоединения дополнительной массы к симметричному осциллятору, чтобы уравновесить массу наконечника. Такое уравновешивание массы описано, например, в статье Бун Пинга (Boon Ping Ng et al.) "Improve performance of scanning probe microscopy by balancing tuning fork bronze" Ultramicroscopy, vol.109, issue 4, March 2009, стр.291 по 295. При использовании предлагаемого изобретения добротность Q можно увеличить без использования дополнительной массы, т.к. наконечник обладает меньшей массой по сравнению с травлеными наконечниками, известными из уровня техники.

Предлагаемые наконечники можно вытравить, используя предлагаемый в настоящем изобретении способ изготовления металлических наконечников для сканирующих зондов. Предлагаемый способ содержит стадии использования электролита, в который погружают первый электрод, частичного погружения проволоки в электролит в качестве второго электрода, подачи напряжения между первым электродом и проволокой, пока часть проволоки, которая погружена в электролит, не отпадет, очистки отпавшей части проволоки от электролита для ее использования в качестве наконечника сканирующего зонда. Изготовление наконечника осуществляется так, что в соответствии с предлагаемым в настоящем изобретении способом проволоку частично, на 600 микрон или менее, погружают в электролит. В частном случае, в электролит погружают 400 микрон проволоки или менее.

Предлагаемый в настоящем изобретении способ основан на таком решении, что очень тонкие части отпадают от проволоки во время травления, когда проволоку погружают в электролит не более чем на 600 микрон, предпочтительно не более чем на 400 микрон.

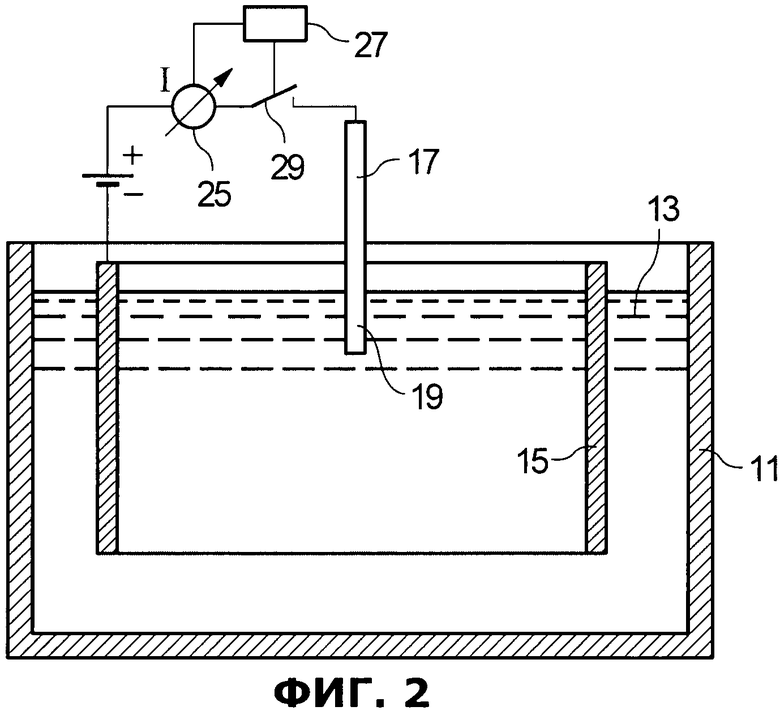

Металлические наконечники, изготовленные заявляемым способом, помимо заостренной части, вытянутой в осевом направлении к атомарно острому концу, обычно имеют тупую часть, которая проходит в осевом направлении от части с максимальной радиальной протяженностью в сторону к тупому концу, при этом осевая протяженность заостренной части больше, чем осевая протяженность тупой части, в частности почти в три раза больше, и обычно от 5 до 10 раз больше. Указанная тупая часть может иметь овальную форму, в частном случае круглую или эллиптическую форму, так что наконечник имеет форму вытянутой капли.

Максимальная осевая протяженность предложенного наконечника, изготовленного в соответствии с предлагаемым способом, составляет 500 микрон или менее, в частности 350 микрон или менее, а максимальная радиальная протяженность составляет 50 микрон или менее, в частности 25 микрон или менее.

В предлагаемом способе изготовления металлического наконечника травление наконечника немедленно прекращается, как только часть, погруженная в электролит, отпадает от проволоки, поскольку она уже больше не связана с источником тока. Следовательно, травление наконечников, т.е. отпавших частей проволоки, является самоуправляемым, и выключения тока с помощью быстродействующего выключающего механизма не требуется, т.к. дальнейшее травление оставшейся проволоки некритично.

В соответствии с другими вариантами предложенного способа, металлическую проволоку подают вперед, для погружения следующей ее части в электролит, после того, как предыдущая погруженная в электролит часть проволоки отпала, и вновь подают напряжение между проволокой и вторым электродом, пока эта следующая часть проволоки не отпадет. Это можно повторять до тех пор, пока не получится необходимое количество наконечников либо пока не будет израсходована проволока. После того как несколько частей металлической проволоки отпало, можно проводить стадию очистки. Иными словами, после того как закончится желаемая длина проволоки, несколько наконечников можно очищать вместе.

Очистку можно проводить, в частности, разводя электролит разбавителем, который разбавляет электролит. Разбавление электролита можно осуществить путем замены количества электролита равным количеством разбавителя. Это также можно повторять один или несколько раз.

Чтобы автоматизировать подачу проволоки в электролит, можно отслеживать наличие части проволоки, погруженной в электролит, по току, протекающему через проволоку. Как только погруженная в электролит часть проволоки отпадает, ток, протекающий через проволоку к противоположному электроду, падает, что указывает на то, что можно подавать следующую часть проволоки.

Проволока, частично погруженная в электролит, предпочтительно имеет диаметр 100 микрон или менее, в частности 50 микрон или менее, так что можно избежать слишком большой массы наконечника. Применение тонкой проволоки при изготовлении наконечника с использованием предлагаемого способа позволяет получить в результате травления наконечник, диаметр которого примерно в два раза меньше по сравнению с исходным диаметром. Следовательно, при исходном диаметре в 100 микрон получится наконечник с диаметром примерно в 50 микрон, а из проволоки с исходным диаметром в 50 микрон получится наконечник с диаметром примерно 25 микрон.

В соответствии с еще одним аспектом настоящего изобретения предлагается датчик сканирующего зондового микроскопа (SPM-датчик), содержащий металлический наконечник. Датчик может быть, в частности, симметричным осциллятором, имеющим первый опорный выступ и второй опорный выступ, к которому прикреплен наконечник. Предложенный датчик позволяет получать высокую добротность Q, которая в свою очередь позволяет получить высокое качество изображения сканируемой поверхности без использования противовеса на первом опорном выступе осциллятора.

Остальные признаки, свойства и преимущества настоящего изобретения будут ясны из приведенного ниже описания вариантов осуществления изобретения в совокупности с прилагаемыми чертежами.

На фиг.1показан предлагаемый наконечник.

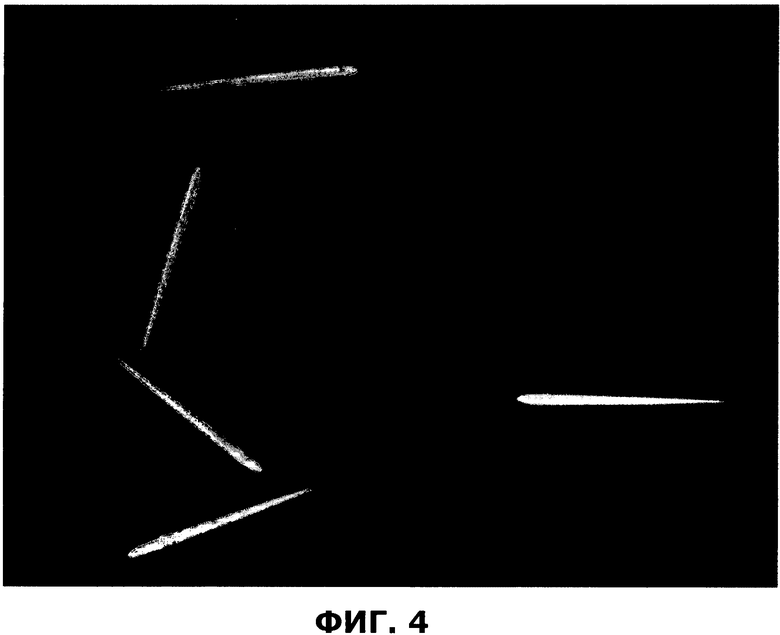

На фиг.2 показана система травления для изготовления наконечника, изображенного на фиг.1.

На фиг.3 показан наконечник перед окончанием травления.

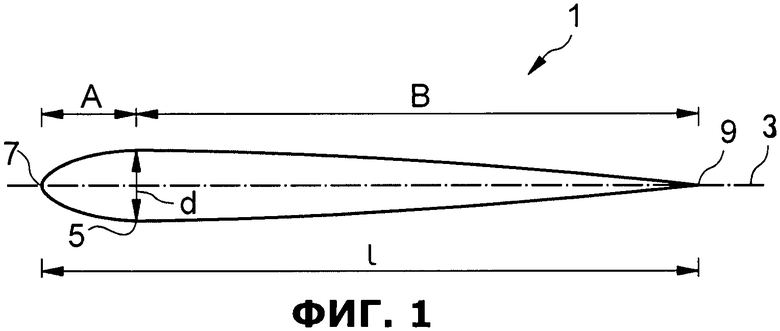

На фиг.4 показано несколько наконечников, видимых с помощью электронного микроскопа.

На фиг.5 показан датчик сканирующего зондового микроскопа с наконечником.

Признаки и свойства предложенного наконечника будут описаны с помощью ссылок на фиг.1. Следует отметить, что фиг.1 представляет собой лишь схематический вид наконечника, и что отношение радиального размера к осевому размеру не обязательно совпадает с отношением размеров реального наконечника.

Предложенный наконечник 1 имеет форму вытянутой капли с осевой протяженностью вдоль горизонтальной оси 3 примерно от 300 до 400 микрон, обычно около 350 микрон. Наконечник имеет радиальную симметрию относительно горизонтальной оси 3 и имеет часть 5 с максимальной радиальной протяженностью d. Тупая часть А проходит в сторону от части с максимальной радиальной протяженностью к тупому концу 7, а заостренная часть В проходит от части с максимальной радиальной протяженностью 5 к атомарно острому концу 9. Диметр наконечника 1 в части с максимальной радиальной протяженностью находится в диапазоне от 50 микрон или менее, в частности составляет от 20 до 30 микрон, обычно - 25 микрон. Заостренная часть проходит значительно больше, чем тупая часть. Обычно осевая протяженность заостренной части в 5-10 раз больше, чем осевая протяженность тупой части.

Для изготовления наконечника 1 можно использовать несколько материалов. Обычно материалами, которые применяются для изготовления наконечников, используемых в сканирующем зонде, являются, например, вольфрам, платина и иридий. Кроме того, часто используют сплавы, такие как платиново-иридиевые сплавы. Однако, по существу, могут использоваться и другие материалы. Например, такими материалами могут быть марганец (Mn), железо (Fe), кобальт (Со), никель (Mi), которые принадлежат четвертому периоду и группам от седьмой до десятой периодической системы химических элементов. Другими материалами, по существу, пригодными для изготовления наконечников, могут быть рутений (Ru), рений (Re) и палладий (Pd) из пятого периода и из групп от восьмой до десятой периодической системы химических элементов. Кроме уже упомянутых материалов из шестого периода, таких как титан, иридий и платина, также могут использоваться и другие материалы из этого же периода, такие как осмий (Os) и золото (Au) или рений (Re). На практике, для изготовления предложенного наконечника в общем случае подходят материалы из периодов с четвертого по шестой и из групп с шестой по одиннадцатую периодической системы элементов.

Масса наконечника 1 составляет 10 микрограмм или менее, в частном случае 5 микрограмм или менее, в предпочтительном варианте 3 микрограмма или менее. Следует заметить, что масса наконечника зависит от его размеров, а также от плотности материала наконечника. В представленном примере реализации изобретения, наконечник 1 изготовлен из вольфрама, имеющего плотность 19,25 г/см3. Цилиндр из вольфрама длиной 350 микрон и диаметром в 25 микрон имеет массу приблизительно 3,3 микрограмм. Поскольку большая часть наконечника более или менее похожа на конус, ее масса составляет примерно 1/3 от массы цилиндра. Отсюда масса вольфрамового наконечника длиной 350 микрон с максимальным диаметром 25 микрон составит примерно 1 микрограмм. Если для изготовления наконечника 1 того же диаметра и длины, что и в случае с вольфрамовым наконечником, используется материал отличный от вольфрама, масса будет соизмерима с плотностью материала. Однако все перечисленные выше материалы, в том числе и вольфрам, взяты из шестого периода, и, в грубом приближении, у них будет одинаковая масса, поскольку все эти материалы имеют плотность примерно 20 г/см3. Если взять материалы из пятого или четвертого периода, наконечник с такими же размерами будет даже еще легче, поскольку плотности этих материалов меньше, чем плотности материалов элементов шестого периода таблицы.

На фиг.2 показана типичная система, используемая для изготовления наконечника 1 путем травления. Система травления содержит контейнер 11, заполненный электролитом 13, который используется в качестве травильного раствора. Кольцеобразный первый электрод погружается в травильный раствор. Далее металлическую проволоку 17, из которой будет изготовлен наконечника, частично погружают в электролит 13 на 600 микрон или менее, в частности на 400 микрон или менее. Указанная металлическая проволока 17 образует второй электрод, чтобы осуществить электролитическое травление части проволоки, погруженной в электролит 13.

Для выполнения процесса травления подают постоянное напряжение между двумя электродами так, что материал вытравливается с части 19 проволоки, погруженной в электролит 13. В процессе травления наибольшая скорость вытравливания материала достигается на границе между электролитом 13 и окружающей средой, обычно представляющей собой воздух. Однако в качестве окружающей среды можно использовать другие газы, например азот или инертный газ.

Металлическая проволока 17 с частью, погруженной в электролит 13, изображена на фиг.3 в момент перед окончанием процесса травления. Можно видеть, что из-за того, что самая высокая скорость травления наблюдается вблизи поверхности 21 электролита 13, самая большая убыль материала в части 19 проволоки, погруженной в электролит 13, также наблюдается вблизи поверхности 21 электролита. Следовательно, вблизи границы между электролитом 13 и атмосферой образуется сужение 23, которое в результате становится таким тонким, что часть 19 проволоки, погруженная в электролит 13, отпадает от проволоки 17, формируя требуемый металлический наконечник.

Процесс травления контролируют по току, протекающему между двумя электродами через электролит 13. В момент, когда погруженная в электролит часть 19 проволоки отпадает, можно наблюдать резкое падение тока, протекающего через электролит 13. Управляющее устройство 27, соединенное с амперметром 25, измеряющим ток, протекающий через проволоку 17 и электролит 13, управляет током и отключает постоянное напряжение с помощью управляемого переключателя 29, к которому оно также подсоединено, если оно определяет резкое падение тока. Следует, однако, отметить, что быстрое отключение тока несущественно, поскольку в качестве наконечника используется часть 19 проволоки, а не оставшаяся проволока 17. Следовательно, процесс травления прекращается сразу, как только часть 19 проволоки отпадает от проволоки 17. Выключение постоянного напряжения просто предотвращает слишком большой расход проволоки 17 и позволяет осуществлять дальнейшую подачу проволоки в электролит 13 без осуществления процесса травления во время движения проволоки. Подача постоянного напряжения затем точно определяет начало травления.

Когда проволока 17 подается вперед так, что следующая часть 19 проволоки погружается в электролит 13 на 600 микрон или менее, в частности на 400 микрон или менее, переключатель 29 снова перекрывается управляющим устройством 27 для травления очередного наконечника. Так как подачу проволоки также можно контролировать с помощью управляющего устройства 27, весь процесс формирования наконечника можно полностью автоматизировать.

В качестве конкретного примера формирования наконечника с помощью предложенного способа можно описать формирование вольфрамового наконечника. Вольфрамовая проволока диаметром в 50 микрон подается в электролит, который в данном примере представляет собой гидроксид натрия (NaOH). Проволока погружается в гидроксид натрия на 400 микрон. Для того чтобы начать травление, между вольфрамовой проволокой, являющейся анодом, и кольцеобразным электродом 15, являющимся катодом, подается постоянное напряжение. Начинается травление части 19 проволоки, погруженной в NaOH, при этом наибольшая скорость травления наблюдается на границе раздела атмосфера/электролит. Во время приложения постоянного напряжения следят за током, протекающим через вольфрамовую проволоку 17, чтобы отслеживать процесс травления.

Пока приложено напряжение, идет травление проволоки вокруг погруженной в электролит части 19, при этом наибольшая скорость травления продолжает сохраняться вблизи границы раздела атмосфера/электролит. В результате диаметр погруженной в электролит части вольфрамовой проволоки вблизи границы раздела атмосфера/электролит становится таким тонким, что указанная погруженная в электролит часть, которая приобретает форму удлиненной капли, отпадает от вольфрамовой проволоки 17. В этот момент электрическая схема размыкается, поскольку вольфрамовая проволока больше не находится в прямом контакте с электролитом и, следовательно, процесс травления автоматически прерывается. В отличие от других процессов травления, в качестве наконечника используют не оставшуюся проволоку 17, а отпавшую часть 19. Если необходимо изготовить больше наконечников, вольфрамовую проволоку подают вперед в электролит, чтобы погрузить в электролит следующую часть проволоки на величину 400 микрон.

В описанном процессе травления длина травленых наконечников может быть задана точно с помощью регулирования длины проволоки, погруженной в электролит. Типичный процесс изготовления металлических наконечников содержит следующие стадии.

1. Погружение проволоки в электролит, при котором в электролит погружают определенную ее длину.

2. Подача постоянного напряжения и регулирование протекающего тока.

3. Травление до тех пор, пока не прервется измеряемый ток.

4. Выключение постоянного напряжения.

5. Подача вольфрамовой проволоки вперед на заданную длину.

6. Повторение шагов со 2 по 5, пока не получится нужное количество наконечников либо пока не закончится проволока.

На фиг.4 приведена фотография нескольких наконечников, изготовленных описываемым способом. Фотография, полученная с помощью электронного микроскопа, показывает производительность, получаемую с помощью предлагаемого процесса травления.

Чтобы использовать травленые наконечники, которые обычно лежат на дне контейнера 11, их нужно очистить от электролита, не прибегая к механическому касанию, так, чтобы избежать механического повреждения, изгиба или затупления наконечников. Для этого электролит 13 последовательно заменяют разбавителем, разбавляющим электролит 13. Обычно в качестве разбавителя можно использовать дистиллированную воду, как в приведенном выше примере, когда в качестве электролита используют гидроксид натрия. Разбавление электролита 13 обычно проводят несколько раз, заменяя две трети электролита дистиллированной водой в каждом цикле. После нескольких циклов электролит разбавлен настолько, что больше не наблюдается загрязнение наконечников электролитом, когда наконечники вынимают из контейнера 11. В приведенном выше примере, когда в качестве электролита используют гидроксид натрия, а в качестве разбавителя используют дистиллированную воду, для очистки наконечников обычно достаточно пяти или шести циклов. Однако может потребоваться замена, например, одной второй или одной четвертой части электролита разбавителем при более высоких или более низких концентрациях электролита.

Хотя в приведенном примере в качестве электролита использовали гидроксид натрия, а в качестве разбавителя - дистиллированную воду, также можно использовать другие электролиты и разбавители. В частности, электролит можно подбирать с учетом материала, из которого изготовлена металлическая проволока. Подобным же образом, разбавитель и/или доля заменяющего электролит разбавителя может быть выбрана с учетом используемого электролита. Например, некоторые электролиты не разводят водой, но их можно разбавить, например, спиртом. Кроме того, использование в процессе травления постоянного напряжения необязательно. В принципе, можно также прикладывать переменное напряжение. Кроме того, температура электролита, величина напряжения, материал и геометрия противоположного электрода, который погружают в электролит, а также процедура промывки могут меняться, в частности, с учетом материала изготавливаемых наконечников и используемого электролита.

Предложенный наконечник 1 можно использовать с симметричным кварцевым осциллятором датчика сканирующего зондового микроскопа. Пример датчика 31 сканирующего зондового микроскопа, содержащего симметричный кварцевый осциллятор, показан на фиг.5. Указанный датчик содержит кварцевый стержень 33, образующий осциллятор, который удерживается в его центре с помощью двух опорных выступов 35А, 35В опорной конструкции 35. Первый опорный выступ 33А кварцевого стержня входит в конструкцию 35, а второй опорный выступ 33В, на торце которого закрепляют предложенный наконечник 1, выходит из опорной конструкции 35.

Кварцевый стержень 33 содержит два золотых покрытия 37А, 37В, которые наносят на периферийные области стержня 33, развернутые друг от друга. Эти золотые покрытия 37А, 37В изолированы друг от друга и от электродов, электрически соединенных соответственно с опорными выступами 35А, 35В, которые образованы из электропроводящего материала и изолированы друг от друга с помощью конструкционной части 35С, выполненной из непроводящего материала. Резонансные колебания кварцевого стержня 33 можно возбудить, прикладывая синусоидальное возбуждающее напряжение Uexc к одному из электродов кварцевого стержня 33, в настоящем примере к электроду 37А, через опорный выступ 35А конструкции 35. Подаваемое напряжение вызывает расширения и сжатия кварцевого стержня, вызванные пьезоэлектрическим эффектом. На втором электроде 37В указанный пьезоэлектрический эффект наводит заряды на поверхность стержня, которые можно обнаружить по колебательному току lose. Колебательный ток можно измерить с помощью второго электрода 37В.

Когда наконечник 1 подводят очень близко к сканируемой поверхности образца, силы, оказываемые поверхностью 39 к наконечнику 1, воздействуют на резонансные колебания стержня 33 так, что колебательный ток lose изменяется. Это изменение содержит информацию о поверхностной структуре образца и, следовательно, позволяет получать изображение поверхности. Структуру поверхности можно визуализировать тем более качественно, чем больше величина добротности Q резонансных колебаний. Более низкая масса наконечника 1, прикрепленного к кварцевому стержню 33, позволяет получить более высокую добротность Q. Следовательно, предложенный наконечник 1 с низкой массой позволяет получать датчик сканирующего зондового микроскопа с очень высокой добротностью Q.

Следует заметить, что датчик 31, описываемый со ссылкой на фиг.5, представляет собой лишь одну из возможных конфигураций таких датчиков. Возможны и другие конфигурации, например, такие, в которых вместо линейного кварцевого стержня используется вилкообразная конструкция. Кроме того, если наконечник 1 выполняется в виде электрического контакта, проводящего электричество через электрод на конце кварцевого стержня 33, туннельные токи между поверхностью образца и наконечником можно измерить. Следовательно, наконечник можно использовать на сканирующих зондовых микроскопах различного типа, например на атомно-силовых микроскопах, либо, при наличии упомянутого электрического контакта с наконечником, в сканирующих туннельных микроскопах.

Настоящее изобретение обеспечивает создание наконечника с очень низкой массой для использования в сканирующих зондах и способ изготовления такого наконечника. Благодаря низкой массе наконечник можно использовать при изготовлении датчика сканирующего зондового микроскопа с высоким значением добротности Q. Кроме того, процесс травления, используемый для изготовления наконечников, является самоограничивающимся, т.е. он прекращается автоматически, как только наконечник отпадает. В сравнении с другими известными способами, использующими часть проволоки, находящейся в атмосфере, это является основным преимуществом, поскольку указанные способы требуют использования быстродействующей электроники для остановки процессов травления. Наконечники могут быть изготовлены с высокой производительностью при автоматизированном процессе травления.

Обозначения

А тупая часть

В заостренная часть

1 наконечник

3 продольная ось

5 часть с максимальной радиальной протяженностью

7 тупой конец

9 атомарно острый конец

11 контейнер

13 электролит

15 электрод

17 металлическая проволока

19 часть проволоки, погруженная в электролит

21 поверхность

23 сжатие

25 амперметр

27 управляющее устройство

29 переключатель

31 датчик

33 кварцевый стержень

35 опорная конструкция

37А золотое покрытие

37В золотое покрытие

39 поверхность образца

l осевая протяженность

d максимальная радиальная протяженность

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗОНДА ДЛЯ БЛИЖНЕПОЛЕВОЙ СВЕРХВЫСОКОЧАСТОТНОЙ МИКРОСКОПИИ | 2011 |

|

RU2475761C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИГЛЫ ИЗ МОНОКРИСТАЛЛИЧЕСКОГО ВОЛЬФРАМА ДЛЯ СКАНИРУЮЩЕЙ ТУННЕЛЬНОЙ МИКРОСКОПИИ | 2010 |

|

RU2437104C1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ИГЛ ДЛЯ СКАНИРУЮЩЕЙ ТУННЕЛЬНОЙ МИКРОСКОПИИ | 2007 |

|

RU2389033C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРООСТРИЙ | 2006 |

|

RU2326992C2 |

| ТРЕХМЕРНАЯ СТРУКТУРА, ОБРАЗОВАННАЯ ТОНКИМИ КРЕМНИЕВЫМИ ПРОВОЛОКАМИ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО, СОДЕРЖАЩЕЕ ЕЕ | 2003 |

|

RU2320976C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ И КОНТРОЛЯ ЗОНДОВ | 2006 |

|

RU2358239C2 |

| КАНТИЛЕВЕР С ОДНОЭЛЕКТРОННЫМ ТРАНЗИСТОРОМ ДЛЯ ЦЕЛЕЙ ЗОНДОВОЙ МИКРОСКОПИИ | 2012 |

|

RU2505823C1 |

| ЗОНД ДЛЯ СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2320034C2 |

| Способ изготовления автокатодов из углеродных волокон | 1981 |

|

SU1027787A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗОНДОВ НА ОСНОВЕ КВАРЦЕВЫХ РЕЗОНАТОРОВ | 2006 |

|

RU2402782C2 |

Изобретение относится к металлическому наконечнику для использования в сканирующем зондовом микроскопе, а также к способу его изготовления. Наконечник (1) имеет осевую протяженность (l), радиальную протяженность (d), заостренную часть (В), которая проходит в осевом направлении от части с максимальной осевой протяженностью (5) к атомарно острому концу (9), и тупую часть (А), которая проходит в осевом направлении от части с максимальной осевой протяженностью (5) к тупому концу (7). Осевая протяженность заостренной части (В) больше, чем у тупой части (А). Металлический наконечник (1) имеет массу 10 микрограмм или менее. Технический результат - повышение добротности зондового датчика. 4 н. и 11 з.п. ф-лы, 5 ил.

1. Металлический наконечник (1) для использования в сканирующих зондах, имеющий осевую протяженность (l), радиальную протяженность (d), заостренную часть (B), которая проходит в осевом направлении от части с максимальной радиальной протяженностью (5) к атомарно острому концу (9), и тупую часть (A), которая проходит в осевом направлении от части с максимальной радиальной протяженностью (5) к тупому концу (7), причем осевая протяженность заостренной части (B) больше, чем осевая протяженность тупой части (A), а металлический наконечник (1) имеет массу 10 микрограммов или менее.

2. Металлический наконечник по п. 1, максимальная осевая протяженность (l) которого составляет 500 микрон или менее.

3. Металлический наконечник (1) по п. 1, максимальная радиальная протяженность (d) которого составляет 50 микрон или менее.

4. Металлический наконечник (1) по любому из пп. 1-3, который изготовлен из металла, выбираемого из материалов групп с 6 по 11 и из периодов с 4 по 6 периодической системы, либо из сплава, содержащего по меньшей мере один из указанных металлов в качестве основного компонента.

5. Применение металлического наконечника (1) по любому из пп. 1-4 в качестве наконечника для сканирующих зондов.

6. Датчик (31) сканирующего зондового микроскопа, отличающийся тем, что он содержит металлический наконечник (1) в соответствии с любым из пп. 1-4.

7. Датчик (31) сканирующего зондового микроскопа по п. 6, отличающийся тем, что он содержит симметричный осциллятор (33) с первым опорным выступом (33A) и вторым опорным выступом (33 В), к которому прикреплен наконечник (1).

8. Способ изготовления металлического наконечника (1) для использования в сканирующих зондах, содержащий следующие стадии:

- использование электролита (13), в который погружают первый электрод (15);

- частичное погружение проволоки (17) в электролит (13) в качестве второго электрода;

- подача напряжения между первым электродом (15) и проволокой (17), пока часть (19) проволоки (17), которая погружена в электролит (13), не отпадет;

- очистка отпавшей части (19) от электролита для ее использования в качестве металлического наконечника (1) для сканирующих зондов,

отличающийся тем, что

проволоку (17) частично погружают в электролит (13), причем часть (19) проволоки, которая становится металлическим наконечником (1), полностью погружена в электролит на величину 600 микрон или менее.

9. Способ по п. 8, отличающийся тем, что металлическую проволоку (17) подают вперед для погружения следующей ее части в электролит (13) после того, как часть (19) металлической проволоки (17), ранее погруженная в электролит, отпала, и вновь подают напряжение между первым электродом (15) и проволокой (17), пока не отпадет следующая часть проволоки (17).

10. Способ по п. 9, отличающийся тем, что очистка имеет место после того, как отпало несколько частей металлической проволоки (17).

11. Способ по любому из пп. 8-10, отличающийся тем, что очистку выполняют путем добавления в электролит (13) разбавителя, разбавляющего электролит (13).

12. Способ по п. 11, отличающийся тем, что разбавление электролита (13) выполняют путем замены некоторого количества электролита (13) равным количеством разбавителя.

13. Способ по п. 11, отличающийся тем, что стадию разбавления электролита (13) повторяют по меньшей мере один раз.

14. Способ по любому из пп. 8-10, 12, 13, отличающийся тем, что процесс отпадания части (19) проволоки (17), которая погружена в электролит (13), контролируют путем контроля тока, протекающего через проволоку (17).

15. Способ по любому из пп. 8-10, 12, 13, отличающийся тем, что проволока (17) имеет диаметр 100 микрон или менее.

| "An improved lamellae drop-off technique for sharp tip preparation in scanning tunneling microscopy", M.Klein, G | |||

| Schwitzgebel, REWIEW OF SCIENTIFIC INSTRUMENTS, vol.68, N8, August 1997, p.3099-3103 | |||

| "An improved probe sharpening technique", M.Kimball, Reliability Physics Symposium, 1990 | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| JP 04184838 A, 01.07.1992 | |||

| JP 08166393 A, 25.06.1996 | |||

Авторы

Даты

2015-05-10—Публикация

2010-08-02—Подача