Группа изобретений относится к газогорелочным устройствам и может быть применена в газовой промышленности для сжигания попутных и продувочных газов, особенно содержащих конденсат и сероводородные соединения.

Одной из проблем, возникающих при сжигании продувочных и попутных газов, особенно содержащих конденсат и сероводородные соединения, является обеспечение максимально возможной полноты сгорания газов, получение продуктов сгорания с минимальным содержанием сероводородных соединений, не превышающих предельно допустимые нормы и уменьшение шума при работе горелки.

Известна факельная горелка, содержащая полый корпус в виде трубы, снабженной в выходной части рассекателем, размещенным с кольцевым зазором относительно верхнего торца корпуса, при этом внутри трубы установлено полое профилированное центральное тело, имеющее минимальное проходное сечение, расположенное в его выходной части, причем полый корпус выполнен с коническим расширением в его выходной части, при этом выходной рассекатель выполнен в виде конуса, обращенного вершиной к входной части корпуса горелки, причем по оси рассекателя, параллельно или практически параллельно оси, выполнен сквозной канал, соединяющий полость под рассекателем с окружающей атмосферой, при этом в кольцевом зазоре, предпочтительно, между выходной частью рассекателя и выходной конической частью корпуса установлены дополнительные рассекатели, выполненные, преимущественно, в виде кронштейнов V-образного профиля, обращенных вершиной к входной части корпуса, а в минимальном сечении входного профилированного центрального тела установлен с образованием кольцевого зазора, дополнительный рассекатель, выполненный, преимущественно, в виде конуса, обращенного вершиной к входной части корпуса горелки (патент РФ №2486407, МПК: F23D 13/20 - прототип).

Указанная горелка работает следующим образом.

Поток газа подается на вход в корпус горелки. Газ проходит через кольцевой зазор, образованный входным полым профилированным центральным телом и дополнительным рассекателем, установленным в минимальном проходном сечении, при этом, за счет увеличения скорости газа, происходит «запирание» минимального сечения факела и предотвращается попадание воздуха внутрь корпуса. Далее газ проходит через коническое расширение, выполненное в форме конфузора, который формирует форму потока и снижает градиент скоростей в поперечном сечении. После конического расширения поток газа разделяется на три части. Первая часть потока газа проходит в треугольные щели, образованные выходными треугольными рассекателями и выходной частью рассекателя, при этом газ интенсивно смешивается с окружающим воздухом за счет большей площади контакта, по сравнению с традиционными конструкциями.

Вторая часть потока газа проходит в кольцевую щель, образованную дополнительными рассекателями и выходным рассекателем. На выходе, благодаря указанным рассекателям, происходит формирование трапециевидной формы потока с большой площадью контакта с окружающей средой, при этом средний поток газа так же интенсивно смешивается с воздухом, который подходит к указанному потоку в промежутках между треугольными внешними потоками.

Третья часть потока газа подается в центральное отверстие в выходном конусном рассекателе, что позволяет снизить температурные нагрузки на конусный рассекатель.

Основными недостатками указанной горелки является низкая степень турбулентности потока, что в свою очередь приводит к интенсификации подачи воздуха в зону горения при организации диффузионного факела, и недостаточно высокая устойчивость горения при ветровом воздействии, значительные тепловые нагрузки на элементы факела.

Технической задачей предлагаемого изобретения является устранение указанных недостатков и создание горелки, конструкция которой позволяет обеспечить улучшенные условия смесеобразования, повысить устойчивость горения при ветровом воздействии с одновременным снижением тепловых нагрузок на элементы факела.

Решение поставленной задачи достигается за счет того, что в предложенной факельной горелке, содержащей полый корпус в виде трубы, снабженной в выходной части рассекателем, размещенным с кольцевым зазором относительно верхнего торца корпуса, причем внутри трубы установлено, как минимум, два полых профилированных центральных тела, выполненных в виде профилированных сопел, при этом каждое сопло имеет минимальное проходное сечение, расположенное в его выходной части, при этом полый корпус выполнен с коническим расширением в его выходной части, а выходной рассекатель выполнен в виде конуса, обращенного вершиной к входной части корпуса горелки, при этом в кольцевом зазоре, предпочтительно, между выходной частью рассекателя и выходной конической частью корпуса, установлены дополнительные рассекатели, выполненные, преимущественно, в виде кронштейнов V-образного профиля, обращенных вершиной к входной части корпуса, согласно изобретению, указанные дополнительные рассекатели установлены тангенциально по отношению к полому профилированному центральному телу, при этом одна из полок каждого V-образного профиля расположена параллельно оси горелки.

Для сжигания газов при помощи предложенной горелки, предложен способ, заключающийся в подаче потока газа на выходной рассекатель через корпус горелки, при этом, согласно изобретению, в кольцевом зазоре, предпочтительно, между выходной частью рассекателя и выходной конической частью корпуса, устанавливают дополнительные рассекатели, которые выполняют, преимущественно, в виде кронштейнов V-образного профиля, обращенных вершиной к входной части корпуса, при этом поток газа, поступающего на рассекатель через зазор между упомянутым рассекателем и коническим расширением корпуса, дополнительно закручивают, направляя его на упомянутые дополнительные рассекатели, которые выполняют в виде V-образных профилей и располагают тангенциально по отношению к выходному рассекателю.

Такая совокупность признаков позволяет получить новые свойства, заключающиеся в том, что, благодаря установке дополнительных V-образных рассекателей тангенциально по отношению к полому профилированному центральному телу, при этом одну из полок каждого V-образного профиля располагают параллельно оси горелки, происходит закрутка потока, что приводит к увеличению степени турбулентности потока, что в свою очередь приводит к интенсификации подачи воздуха в зону горения при организации диффузионного факела. Кроме того, благодаря вращению факела достигается устойчивость горения при ветровом воздействии и происходит снижение тепловых нагрузок на элементы факела.

При использовании традиционных конструкций сжигание тяжелых углеводородов сопровождается дымообразованием за счет неполного сгорания, что, в свою очередь, является следствием малого содержания первичного воздуха перед фронтом пламени и малой поверхности контакта горючего газа с воздухом. Предлагаемая конструкция факельного оголовка, за счет принципа многоструйности, обеспечивает гораздо большую поверхность контакта и лучшее смешение с воздухом перед фронтом горения.

Таким образом, совокупность существенных признаков заявляемого технического решения, благодаря наличию новых признаков, обеспечивает получение технического результата, выражающегося в улучшении условий смесеобразования, значительном снижении уровня шума, возникающего при работе горелки и уменьшении длины факела, получении повышенной полноты сгорания газовоздушной смеси за счет улучшения условий смесеобразования и возможности унификации горелок.

Указанные существенные признаки в совокупности, характеризующей сущность заявляемого технического решения, не известны в настоящее время для горелок и устройств для сжигания топлива. Аналог, характеризующийся идентичностью всем существенным признакам заявляемого изобретения, в ходе исследований не обнаружен, что позволяет сделать вывод о соответствии заявляемого технического решения критерию «Новизна».

Существенные признаки заявляемого изобретения не могут быть представлены как комбинация, выявленная из известных решений с реализацией в виде отличительных признаков для достижения технического результата, из чего следует вывод о соответствии критерию «Изобретательский уровень».

В связи с тем, что представленное техническое решение предназначено для использования в рамках реальной системы дожигания газов и подготовлено заявителем для внедрения в производство, предлагаемое изобретение соответствует критерию «Промышленная применимость».

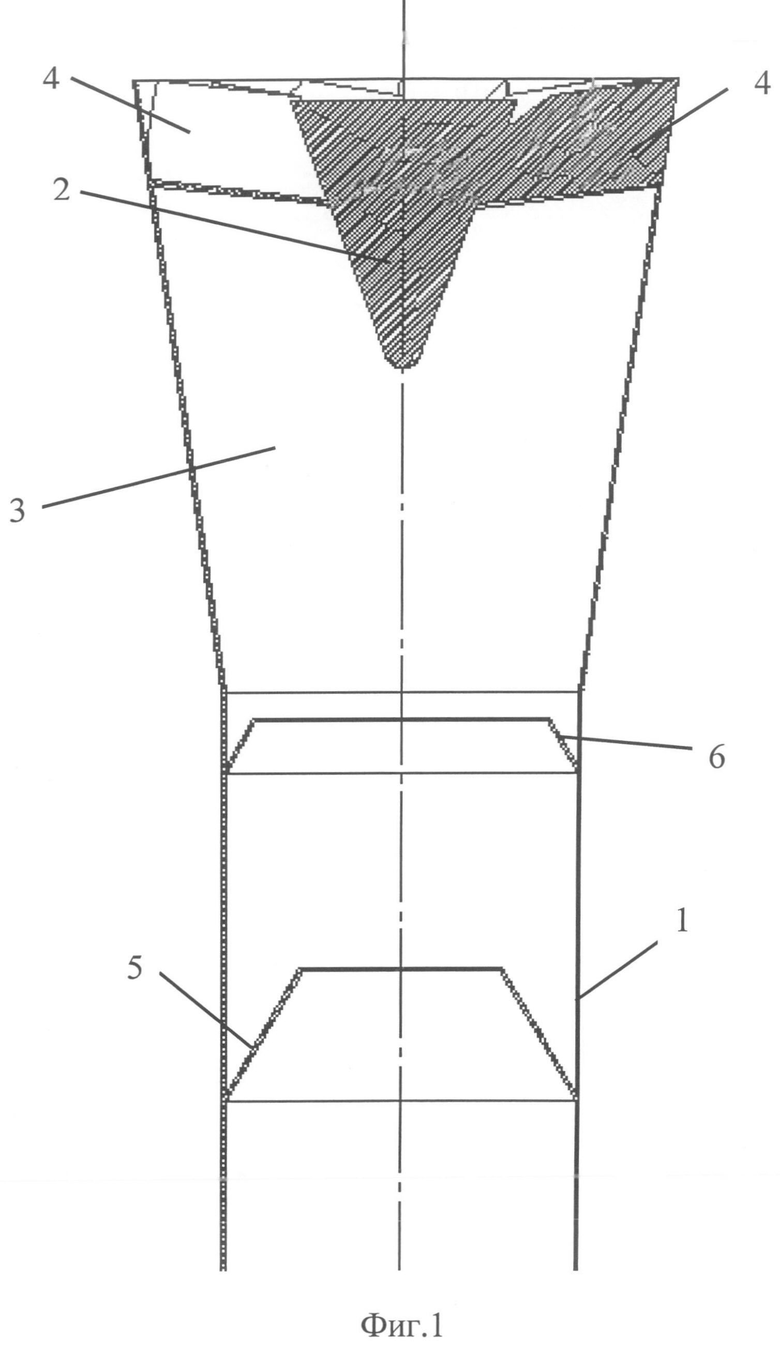

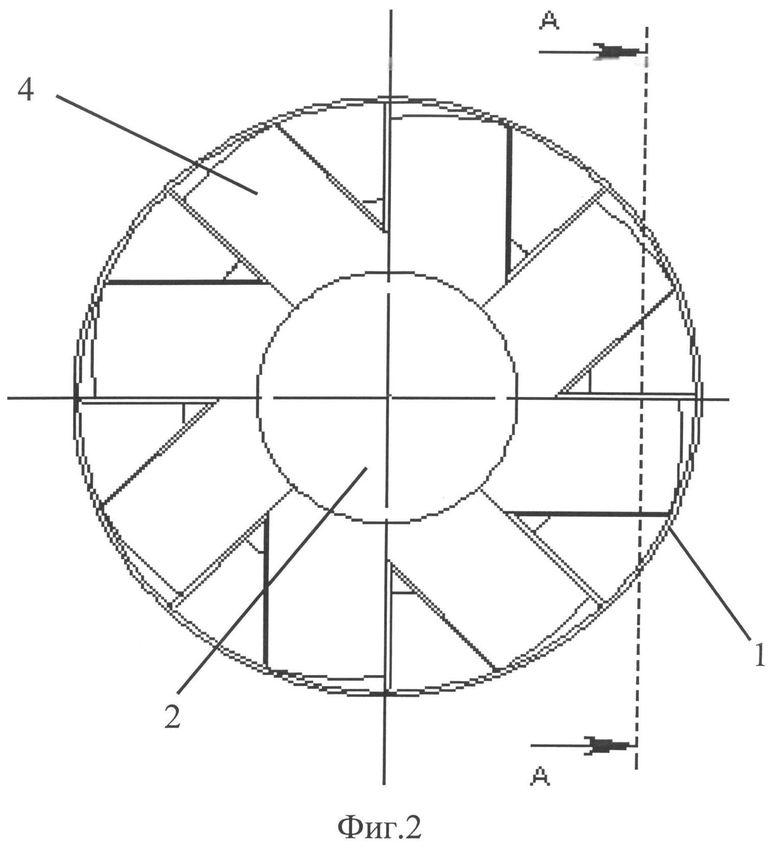

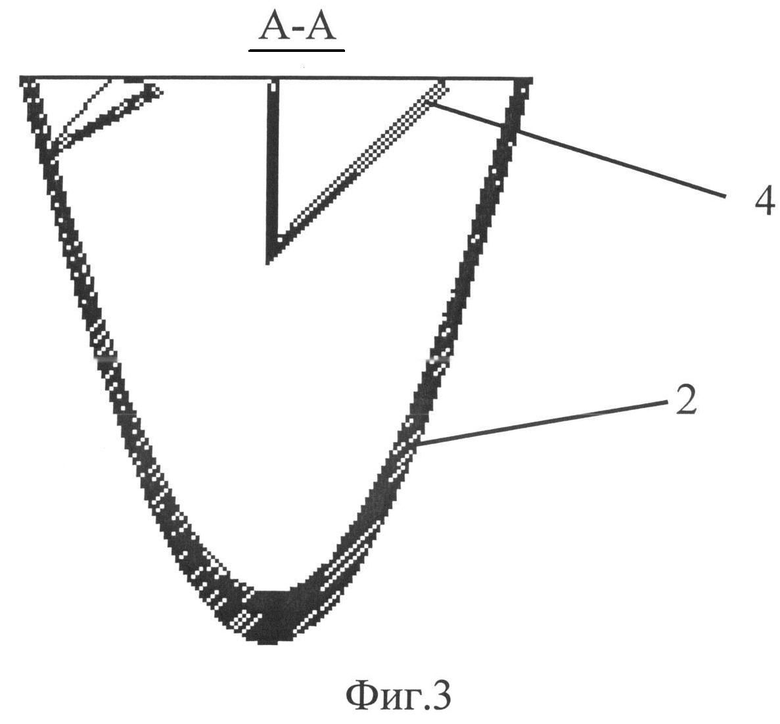

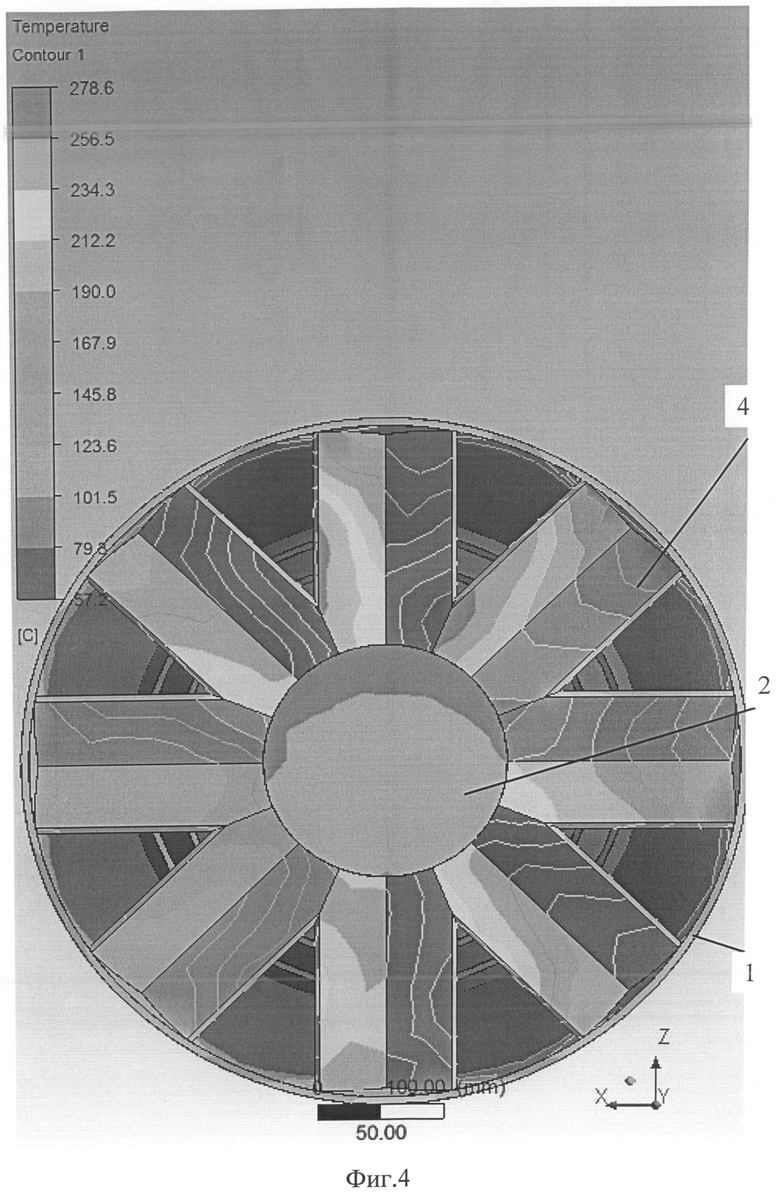

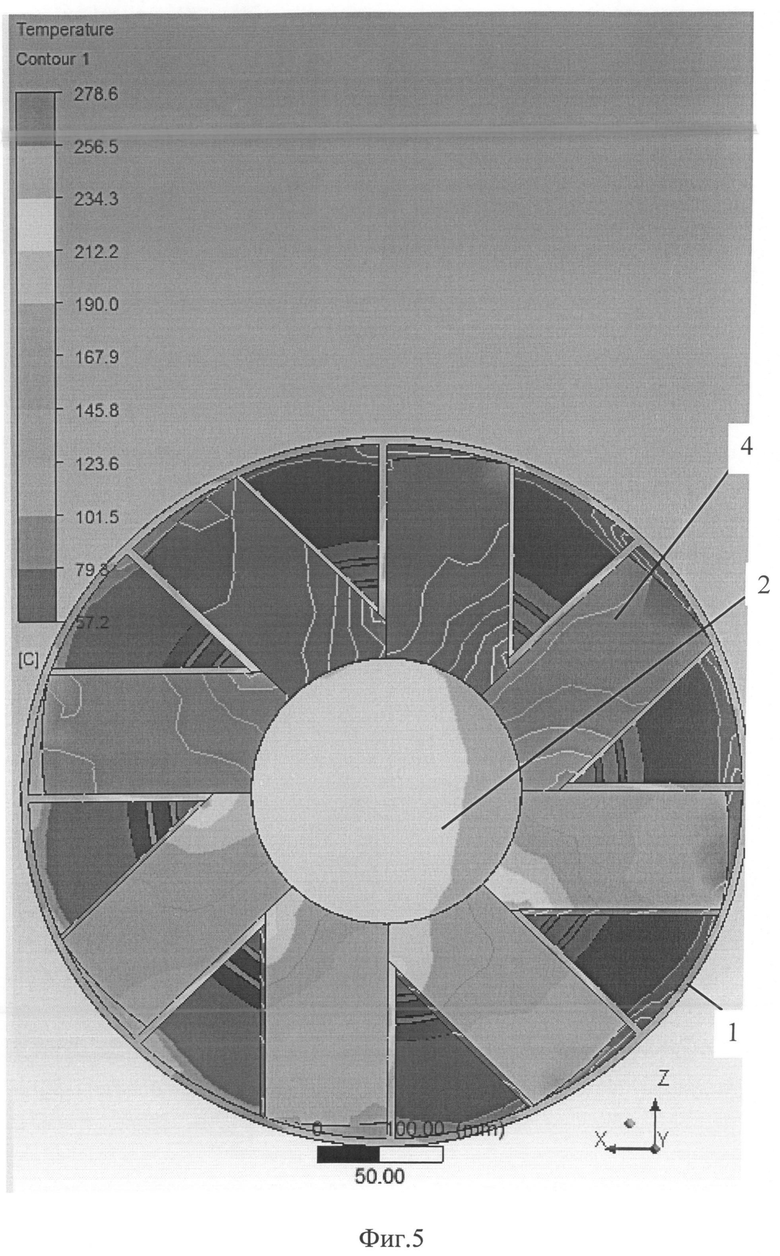

Сущность изобретения иллюстрируется чертежами, где на фиг. 1 показан продольный разрез предложенной факельной горелки, на фиг. 2 показан вид сверху предложенной факельной горелки, на фиг. 3 - поперечный разрез профилированного рассекателя, на фиг. 4 - распределение температур для оголовка при расположении дополнительных рассекателей радиально по отношению к профилированному рассекателю, на фиг. 5 - распределение температур для оголовка при расположении дополнительных рассекателей тангенциально по отношению к профилированному рассекателю.

В таблице приведены результаты анализа методами численного моделирования для варианта расположения дополнительных рассекателей радиально по отношению к профилированному рассекателю и для варианта расположения дополнительных рассекателей тангенциально по отношению к профилированному рассекателю.

Факельная горелка содержит полый корпус 1 в виде трубы, в верхней части которой установлен выходной рассекатель 2, размещенный с кольцевым зазором относительно верхнего торца корпуса. Полый корпус 1 выполнен с коническим расширением в его выходной части. Выходной рассекатель 2 выполнен в виде конуса, обращенного вершиной к входной части корпуса 1 горелки. В зазоре 3, между выходной частью рассекателя 2 и выходной конической частью корпуса 1, установлены дополнительные рассекатели 4, выполненные, преимущественно, в виде кронштейнов V-образного профиля, обращенных вершиной к входной части корпуса 1.

Внутри корпуса 1, во входной его части, установлено, как минимум, два входных полых профилированных сопла 5 и 6, которые имеют минимальное проходное сечение, расположенное в их выходной части.

Предложенная факельная горелка работает следующим образом.

Поток газа подается на вход в полый корпус 1 горелки и далее поток горючего газа поступает на профилированные центральные сопла 5, 6. Скорость в сечении сопла 5 достаточна для гарантированной защиты от проскока пламени внутрь трубопровода. Профилированные сопла 5, 6 формируют профиль течения горючего газа таким образом, что газ, проходя через них, постоянно расширяется, при этом давление газа падает, а скорость возрастает. Затем поток горючего газа попадает в зазор 3, образованный рассекателем 2, дополнительными рассекателями 4, и корпусом 1, который окончательно формирует форму и скоростные характеристики потока газа на выходе из факельной горелки, одновременно закручивая поток газа.

Значение площади зазора 3 и угла закрутки лопаток дополнительных рассекателей 4 зависит от давления на входе в факельную горелку, требуемой пропускной способности и термодинамических характеристик сжигаемого газа.

Конструкция предложенной факельной горелки, за счет расположения полок дополнительных рассекателей 4 таким образом, что поток горючего газа на выходе из горелки дополнительно закручивается, позволяет получить следующие преимущества:

- увеличивается степень турбулентности потока, что в свою очередь приводит к интенсификации подачи воздуха в зону горения при организации диффузионного факела,

- благодаря вращению факела достигается устойчивость горения при ветровом воздействии и снижение тепловых нагрузок на элементы факела.

Проведенные авторами и заявителем испытания полноразмерной факельной горелки полностью подтвердили правильность заложенных конструкторско-технологических решений.

Пример конкретного выполнения.

Результаты анализа методами численного моделирования

Температурные нагрузки на оголовок снижены на 23%.

Использование предложенного технического решения позволит более эффективно организовать процесс подготовки смеси перед сгоранием за счет увеличения степени турбулентности потока, интенсифицировать подачу воздуха в зону горения при организации диффузионного факела, повысить устойчивость горения при ветровом воздействии с одновременным снижением тепловых нагрузок на элементы факела.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ ГАЗОВ | 2011 |

|

RU2487300C1 |

| ФАКЕЛЬНАЯ ГОРЕЛКА | 2011 |

|

RU2486407C1 |

| СОВМЕЩЕННЫЙ ФАКЕЛЬНЫЙ ОГОЛОВОК | 2017 |

|

RU2643565C1 |

| СПОСОБ СЖИГАНИЯ ГАЗОВ | 2011 |

|

RU2476769C1 |

| ФАКЕЛЬНАЯ ГОРЕЛКА | 2011 |

|

RU2477423C1 |

| СПОСОБ СЖИГАНИЯ ПРОДУВОЧНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2315241C1 |

| СПОСОБ СЖИГАНИЯ ПРОДУВОЧНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2315238C1 |

| Многогорелочная закрытая факельная установка, способ сжигания газа на этой установке и устройство горелки многогорелочной закрытой факельной установки | 2023 |

|

RU2817903C1 |

| ФАКЕЛЬНАЯ УСТАНОВКА ДЛЯ СЖИГАНИЯ СБРОСНЫХ ГАЗОВ | 1997 |

|

RU2170389C2 |

| ФАКЕЛЬНАЯ ГОРЕЛКА | 2006 |

|

RU2315240C1 |

Группа изобретений относится к энергетике. Факельная горелка содержит полый корпус в виде трубы, снабженной в выходной части рассекателем, размещенным с кольцевым зазором относительно верхнего торца корпуса. Внутри трубы установлено, как минимум, два полых профилированных центральных тела, выполненных в виде профилированных сопел. Каждое сопло имеет минимальное проходное сечение, расположенное в его выходной части. Полый корпус выполнен с коническим расширением в его выходной части, а выходной рассекатель выполнен в виде конуса, обращенного вершиной к входной части корпуса горелки. В кольцевом зазоре, предпочтительно, между выходной частью рассекателя и выходной конической частью корпуса установлены дополнительные рассекатели, выполненные, преимущественно, в виде кронштейнов V-образного профиля, обращенных вершиной к входной части корпуса. Также представлен способ сжигания газов при помощи факельной горелки согласно изобретению. Группа изобретений позволяет обеспечить улучшенные условия смесеобразования, повысить устойчивость горения при ветровом воздействии с одновременным снижением тепловых нагрузок на элементы факела. 2 н.п. ф-лы, 5 ил., 1 табл.

1. Факельная горелка, содержащая полый корпус в виде трубы, снабженной в выходной части рассекателем, размещенным с кольцевым зазором относительно верхнего торца корпуса, причем внутри трубы установлено, как минимум, два полых профилированных центральных тела, выполненных в виде профилированных сопел, при этом каждое сопло имеет минимальное проходное сечение, расположенное в его выходной части, при этом полый корпус выполнен с коническим расширением в его выходной части, а выходной рассекатель выполнен в виде конуса, обращенного вершиной к входной части корпуса горелки, при этом в кольцевом зазоре, предпочтительно, между выходной частью рассекателя и выходной конической частью корпуса, установлены дополнительные рассекатели, выполненные, преимущественно, в виде кронштейнов V-образного профиля, обращенных вершиной к входной части корпуса, отличающаяся тем, что указанные дополнительные рассекатели установлены тангенциально по отношению к полому профилированному центральному телу, при этом одна из полок каждого V-образного профиля расположена параллельно оси горелки.

2. Способ сжигания газов при помощи факельной горелки по п. 1, содержащей полый корпус в виде трубы, снабженной в выходной части рассекателем, размещенным с кольцевым зазором относительно верхнего торца корпуса, причем внутри трубы устанавливают, как минимум, два полых профилированных центральных тела, которые выполняют в виде профилированных сопел, при этом каждое сопло имеет минимальное проходное сечение, расположенное в его выходной части, при этом полый корпус выполняют с коническим расширением в его выходной части, а выходной рассекатель выполняют в виде конуса, обращенного вершиной к входной части корпуса горелки, заключающийся в подаче потока газа на выходной рассекатель через корпус горелки, отличающийся тем, что в кольцевом зазоре, предпочтительно, между выходной частью рассекателя и выходной конической частью корпуса, устанавливают дополнительные рассекатели, которые выполняют, преимущественно, в виде кронштейнов V-образного профиля, обращенных вершиной к входной части корпуса, при этом поток газа, поступающего на выходной рассекатель через зазор между упомянутым рассекателем и коническим расширением корпуса, дополнительно закручивают, направляя его на упомянутые дополнительные рассекатели, которые выполняют в виде V-образных профилей и располагают тангенциально по отношению к выходному рассекателю.

| ФАКЕЛЬНАЯ ГОРЕЛКА | 2011 |

|

RU2486407C1 |

| СПОСОБ СЖИГАНИЯ ГАЗОВ | 2011 |

|

RU2487300C1 |

| ФАКЕЛЬНАЯ УСТАНОВКА ДЛЯ СЖИГАНИЯ СБРОСНЫХ ГАЗОВ | 1997 |

|

RU2170389C2 |

| ТОПЛИВОВОЗДУШНАЯ ГОРЕЛКА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1994 |

|

RU2133411C1 |

| WO 8911065 A1, 16.11.1989 | |||

| EP 1445465 A1, 11.08.2004 | |||

Авторы

Даты

2015-05-20—Публикация

2014-05-28—Подача