В конструкции вентилей с дроссельной заслонкой (заслонкой-бабочкой), которые работают при температурах, значения которых находятся в диапазоне ниже -50°С или выше 270°С, и при давлении, значения которых по секциям от входа к выходу составляют более 25 бар, как правило, используют исключительно металлические элементы для обеспечения надежной работы и идеальной герметичности.

Для достижения приемлемых характеристик герметичности были разработаны кинематические схемы и конструкции с тройной эксцентричностью (см. решения, описанные в заявках DE 2057305, FR 2674599, ЕР 0993571, FR 2698147, FR 2554539, DE 010250774, US 3945398, US 4480815 и ЕР 0145632.

Эти решения отличаются лучшими характеристиками по сравнению с двухходовыми запорными вентилями с дроссельной заслонкой, имеющими только одну эксцентричность и одно смещение. Эта третья эксцентричность, соответствующая наклону механически обработанного конуса корпуса и/или дроссельной заслонки, позволяет ограничить трение между посадочным местом и уплотнительной прокладкой.

Эти конструкции позволяют достигать рабочего давления до 100 бар и являются удовлетворительными, если давление текучей среды действует в направлении плотного закрывания дроссельной заслонки. Эту сторону обычно называют предпочтительным направлением.

Значения утечки, отмечаемые в этой конфигурации, обычно находятся в пределах от 0,1 до 1 Нсм3/мин на миллиметр диаметра дроссельной заслонки.

В этих конструкциях, когда давление действует в противоположном направлении, называемом направлением неплотного закрывания, характеристика герметичности, как правило, снижается, при этом утечка вдвое превышает утечку, отмечаемую в направлении плотного закрывания. Таким образом, эти вентили не являются идеально двухходовыми.

Это по существу верно для всех металлических прокладок, которые одновременно обеспечивают статическую герметичность между собой и опорой прокладки, которой может быть дроссельная заслонка или корпус в зависимости от того, установлены они в дроссельной заслонке или в корпусе, и динамическую герметичность между собой и уплотняемым посадочным местом. Это касается как массивных прокладок, описанных в патентах FR 26745,99, ЕР 0145362, DE 10250774, FR 2698147, DE 2057305, так и пластинчатых прокладок, как в патентах FR 2773202 и US 3945398.

Основной причиной этого разного поведения является то, что сильное стягивание прокладки, применяемое для получения статической герметичности, препятствует свободному перемещению прокладки, необходимому для обеспечения контактного давления на посадочное место для получения динамической герметичности.

В случае применения листовой уплотнительной прокладки, как в патентах GB 1536837, FR 2751716 и ЕР 0166641, статическая герметичность обеспечивается нормально, а гибкость прокладки обеспечивает также надлежащим образом динамическую герметичность в направлении плотного закрывания. Однако эта же гибкость в значительной степени мешает герметичности, когда давление действует в направлении неплотного закрывания, так как происходит смещение прокладки в направлении неплотного закрывания.

Существуют также прокладки, которые разделяют функцию статической герметичности и функцию динамической герметичности. Это подробно раскрыто, в частности, в патентах FR 2398940, FR 2615580 и FR 2497905. Преимуществом этой технологии является обеспечение отличной статической герметичности, но она имеет один главный недостаток:

- гарантированная герметичность от 0,1 до 1 Нсм3/мин для линейной длины в один миллиметр диаметра прокладки возможна только до 25 бар давления вход/выход. Действительно, учитывая гибкость конструкции в виде тора из намотанного металлического листа, прокладка этого типа не позволяет обеспечить контактное давление более 25 бар при динамической герметичности. Кроме того, усилия, развиваемые при значениях давления более 25 бар, вызывают возникновение контактных усилий и коэффициентов трения между смотанным металлическим листом и посадочным местом, которые приводят к разматыванию внешнего листа и, следовательно, к повреждению прокладки.

Задача изобретения состоит в устранении вышеуказанных недостатков. Новое решение предлагает выполнять уплотнительную прокладку типа металл-металл для запорных вентилей, которая способна обеспечивать герметичность при рабочих давлениях до 100 бар с уровнем герметичности, превышающим 0,1 Нсм3/мин на миллиметр диаметра задвижки или дроссельной заслонки. Особенностью этого типа герметичности является то, что она является эквивалентной, как при давлении, действующем в направлении вход/выход, называемом направлением плотного закрывания, так и в направлении выход/вход, называемом направлением неплотного закрывания.

Поставленная задача решена в вентиле, содержащем кольцевой корпус, дроссельную заслонку, установленную в нем с возможностью поворота на 90°, и установленную между ними кольцевую металлическую прокладку, находящуюся в гнезде, выполненном в одном из этих элементов, тогда как другой образует посадочное место, которое имеет наклон относительно оси прокладки и с которым свободная, боковая сторона динамического уплотнительного элемента прокладки входит в контакт в закрытом положении вентиля, при этом динамический уплотнительный элемент прокладки соединен листом с упругим статическим уплотнительным элементом прокладки, зажатом в гнезде предпочтительно в радиальном направлении, перпендикулярном к осевому направлению потока текучей среды в корпусе вентиля и трубопровода, при этом динамический уплотнительный элемент имеет первую часть со стороны статического уплотнительного элемента, которая своими двумя главными поверхностями контактирует с гнездом, и вторую часть со стороны посадочного места, где имеется зазор между гнездом и главными поверхностями динамического уплотнительного элемента, когда этот динамический уплотнительный элемент находится на расстоянии от посадочного места. Две главные поверхности динамического уплотнительного элемента являются поверхностями, которые расположены радиально относительно оси корпуса вентиля.

Таким образом, изобретение устраняет взаимосвязь динамической герметичности со статической герметичностью за счет интегрирования гибкого элемента между этими двумя функциями. Зазор между гнездом и динамическим уплотнительным элементом приводит к тому, что вторая часть этого динамического уплотнительного элемента, которая находится ближе всего к посадочному месту, может повернуться под действием давления, при этом первая часть прилегает к гнезду вдоль окружной линии, когда динамический уплотнительный элемент прижимается к посадочному месту. Точка контакта первой части с гнездом находится ближе к поверхности, наиболее удаленной от посадочного места, чем к поверхности, наиболее близкой к посадочному месту. Упругий статический уплотнительный элемент входит в контакт с гнездом своей фронтальной поверхностью, наиболее удаленной от динамического уплотнительного элемента, таким образом, что на него действует радиальное контактное давление, по существу перпендикулярное к оси кольцевого корпуса.

Гибкий лист и упругий элемент обеспечивают статическую герметичность прокладки в гнезде корпуса за счет радиального контактного давления, которое по существу перпендикулярно к оси кольцевого корпуса и имеет значение, превышающее значение разности давлений текучей среды между входом и выходом вентиля.

Предпочтительно лист имеет гибкие волнообразные изгибы с вогнутостями, обращенными наружу, что решает проблему габарита прокладки и лучше распределяет деформацию листа. В других вариантах осуществления вогнутость волнообразных изгибов может быть обращена внутрь.

Предпочтительно первая часть главных поверхностей прилегает к гнезду по окружной линии, когда динамический уплотнительный элемент прижимается к посадочному месту, как при давлении, направленном от входа к выходу (Р), так и наоборот (Р'). Предпочтительно, чтобы окружность (X) или (Y) контакта первой части с гнездом находилась ближе к наиболее удаленной от посадочного места поверхности динамического уплотнительного элемента, чем поверхность, наиболее близкая к посадочному гнезду, в зависимости от того, направлено давление от входа к выходу (Р) для (X) или наоборот (Р') для (Y).

Согласно предпочтительному варианту осуществления, гнездо содержит уступ со стороны своего проема, и динамический уплотнительный элемент расположен только напротив этого уступа. Со стороны, противоположной свободной боковой поверхности, динамический уплотнительный элемент содержит буртик, входящий в контакт с уступом. Это намного облегчает поворот динамического уплотнительного элемента и позволяет лучше противостоять силам давления.

Свободный край листа можно закрепить сваркой на динамическом уплотнительном элементе, но предпочтительно, чтобы не повлиять при сварке на свойства металлических материалов, свободный край листа запрессовывают в динамический уплотнительный элемент.

Согласно предпочтительному варианту осуществления, поверхность контакта динамического уплотнительного элемента с посадочным гнездом содержит закругленную кромку, выпуклость которой обращена к посадочному гнезду, и предпочтительно две закругленные кромки в виде половины тора с радиусом, составляющим от одной десятой до одной восьмой ширины динамического уплотнительного элемента. Между двумя кромками снаружи торца посредством механической обработки выполнена выемка, глубина которой составляет от одной двадцатой до одной восьмой ширины торца динамического уплотнительного элемента.

Эта конструкция представляет интерес в том, что:

- позволяет получить контакт между прокладкой и ее посадочным местом, которое имеет линейную форму; это предполагает, что, поскольку контактная поверхность сведена к линии, контактное давление будет увеличиваться обратно пропорционально уменьшению площади, и, следовательно, давление для обеспечения герметичности будет увеличиваться в этой же пропорции; и

- если положение дроссельной заслонки вентиля находится не в строго закрытом положении, контакт переместится, образуя новую линию контакта; это дает огромное преимущество перед многими вентилями, в которых взаимодополняющие поверхности между прокладкой и посадочным местом не терпят никакой погрешности позиционирования или фабричного допуска для обеспечения идеальной герметичности.

Таким образом, изобретение является намного более толерантным к производственным и монтажным погрешностям.

В варианте осуществления гибкий лист содержит две ветви, и между двумя ветвями установлено кольцо с зазором между ним и каждой из ветвей, когда на прокладку не действует давление в направлении ее оси. Размеры этого кольца выбраны так, чтобы имелся зазор между всеми его поверхностями и динамическим и статическим элементами прокладки. Кольцо ограничивает деформацию листа под действием давления, так как кольцо находится напротив двух гибких волнообразных изгибов ветвей.

Вентиль может быть запорным вентилем с двойной эксцентричностью со сферическим посадочным местом, запорным вентилем с двойной эксцентричностью с конусным посадочным местом, запорным вентилем с тройной эксцентричностью с конусным посадочным местом или запорным вентилем с тройной эксцентричностью с посадочным местом в форме тора.

На прилагаемых чертежах, представленных исключительно в качестве примеров:

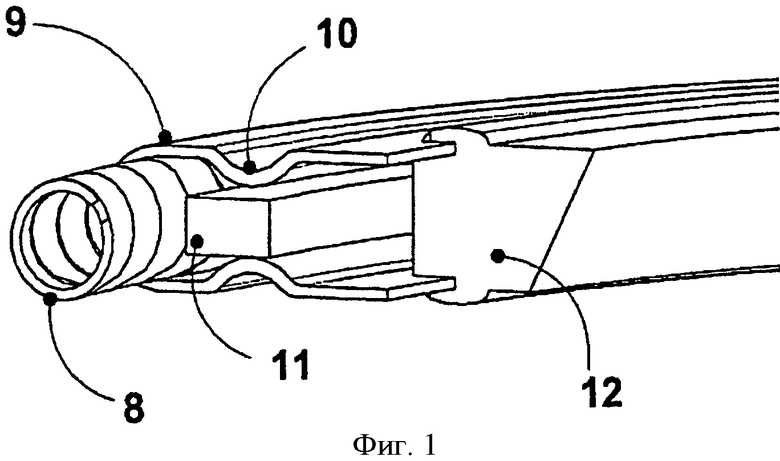

на фиг.1 показана металлическая прокладка, используемая в вентилях в соответствии с изобретением, вид в перспективе в разрезе;

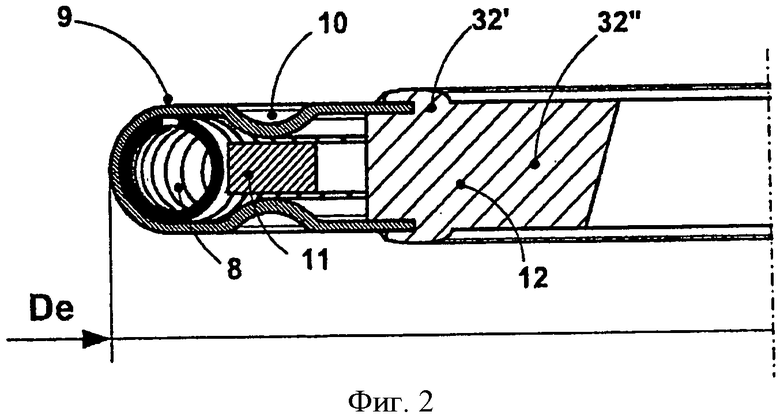

на фиг.2 - частичный вид в разрезе;

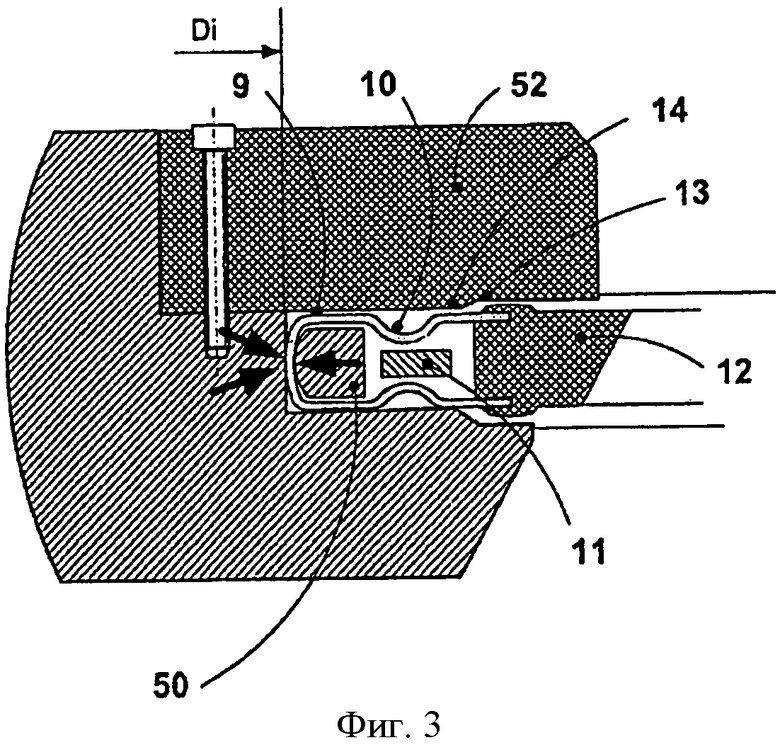

на фиг.3 показан другой вариант осуществления вентиля в соответствии с изобретением, вид в разрезе;

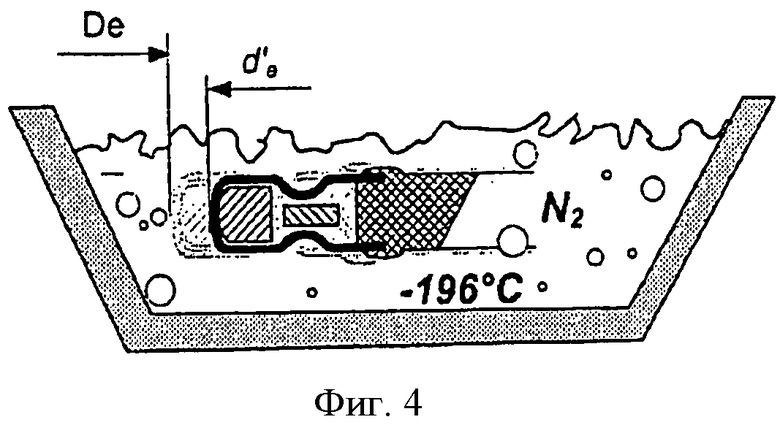

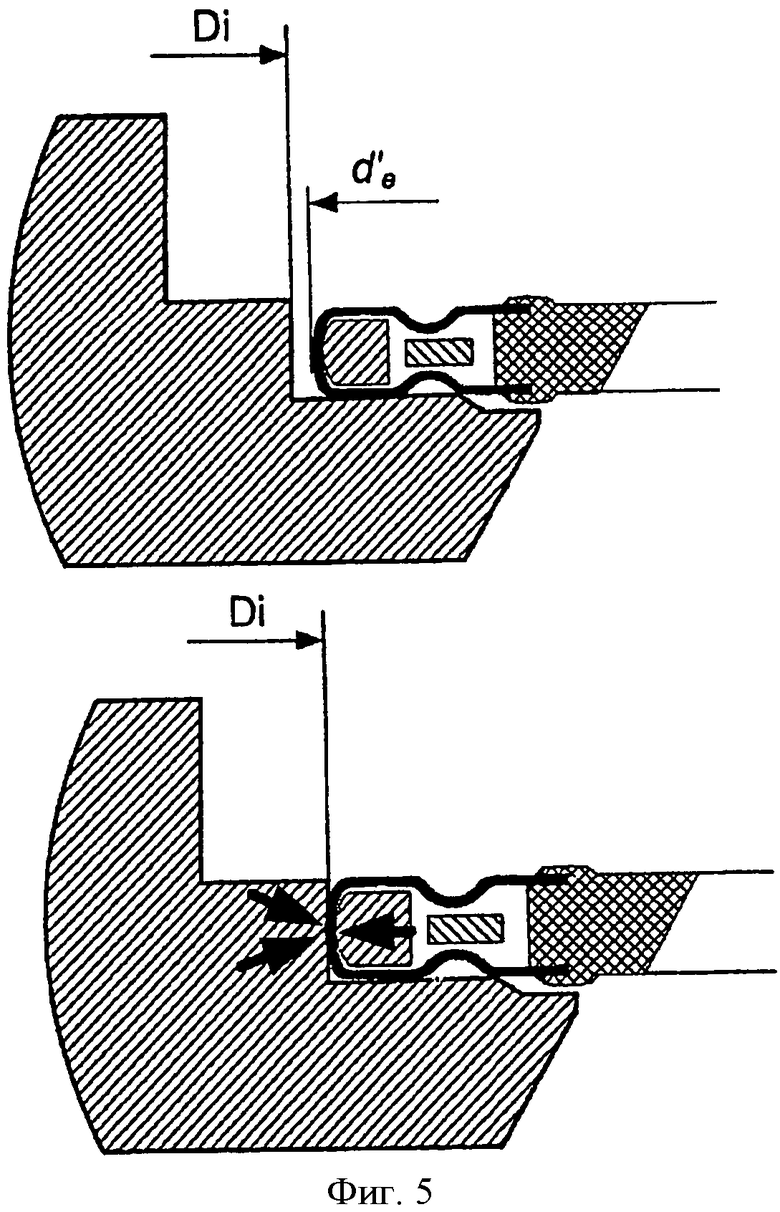

на фиг.4 и 5 показана работа прокладки, изображенной на фиг.3;

на фиг.6 показан еще один вариант осуществления вентиля в соответствии с изобретением, вид в разрезе;

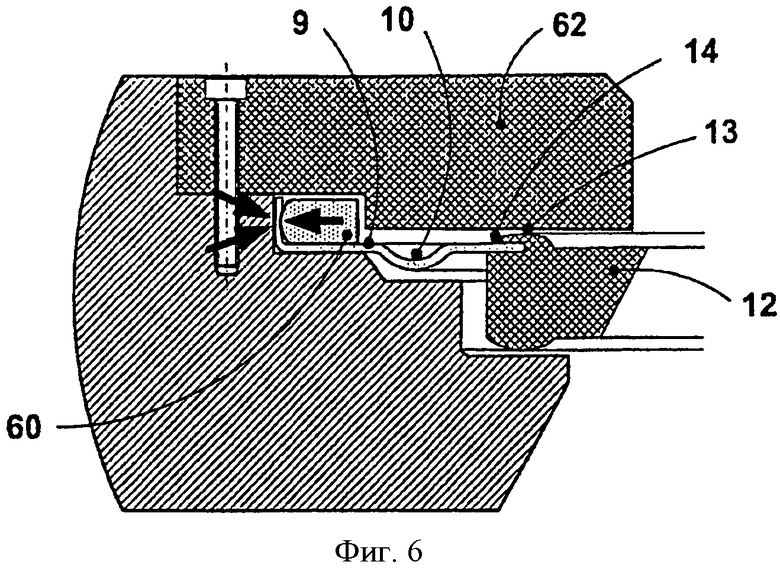

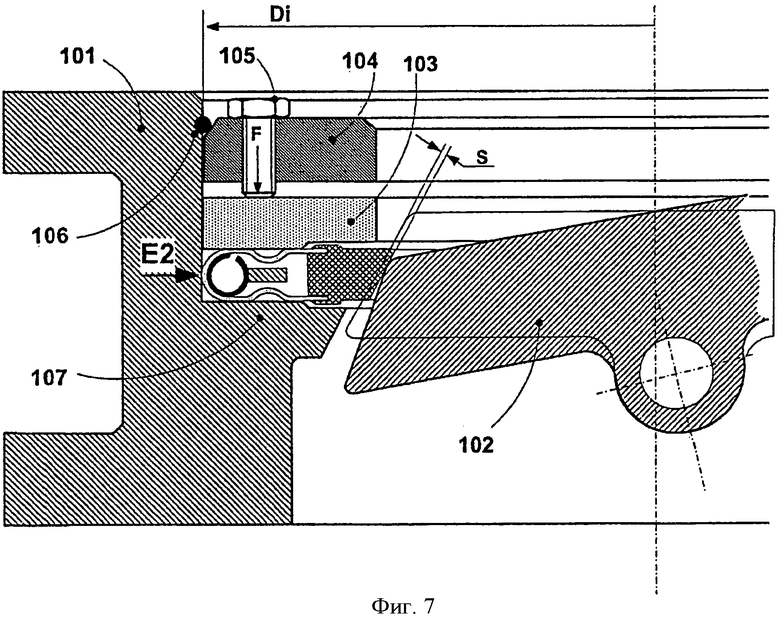

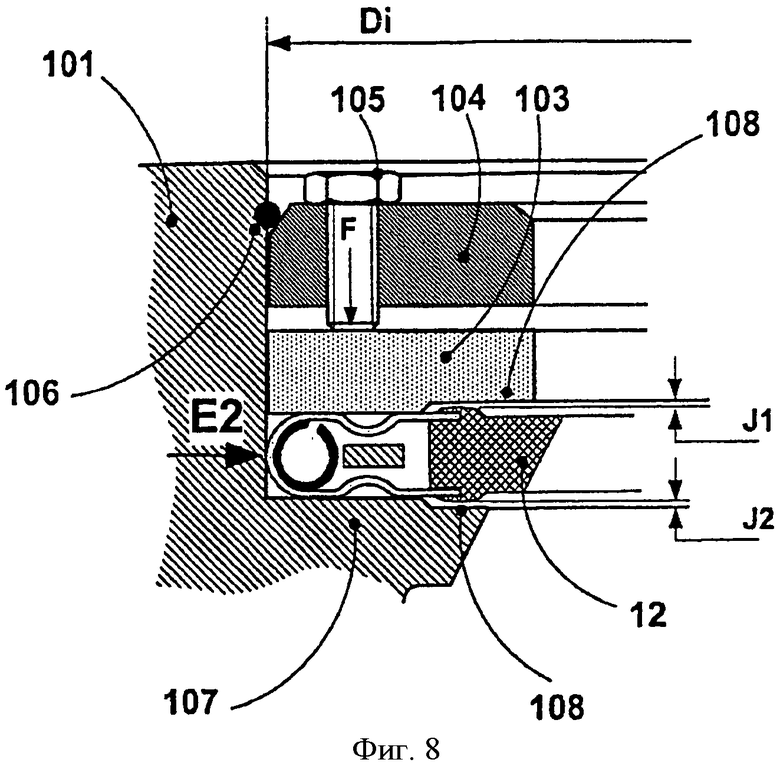

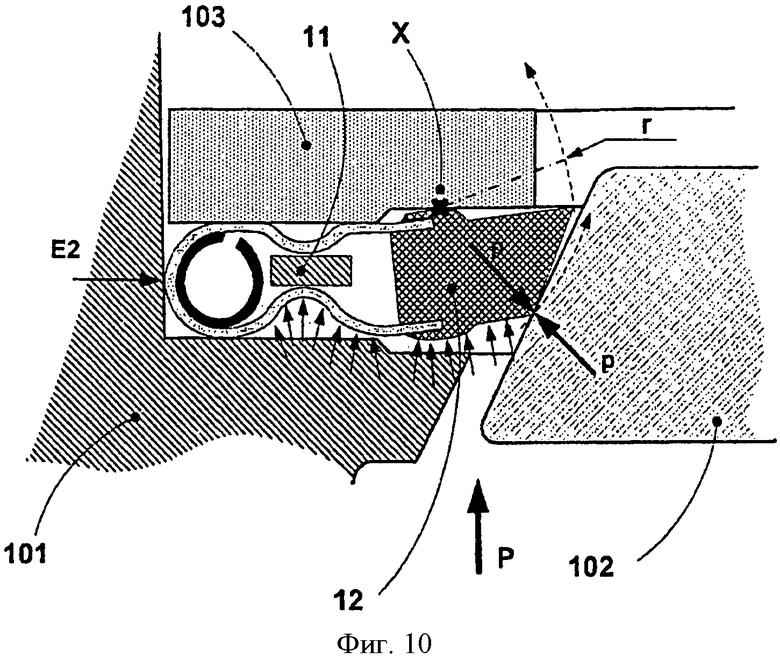

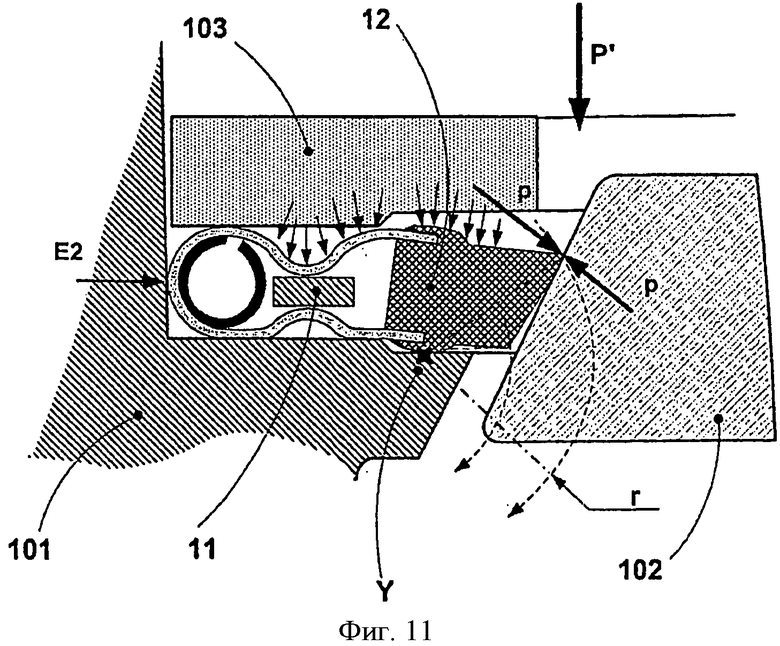

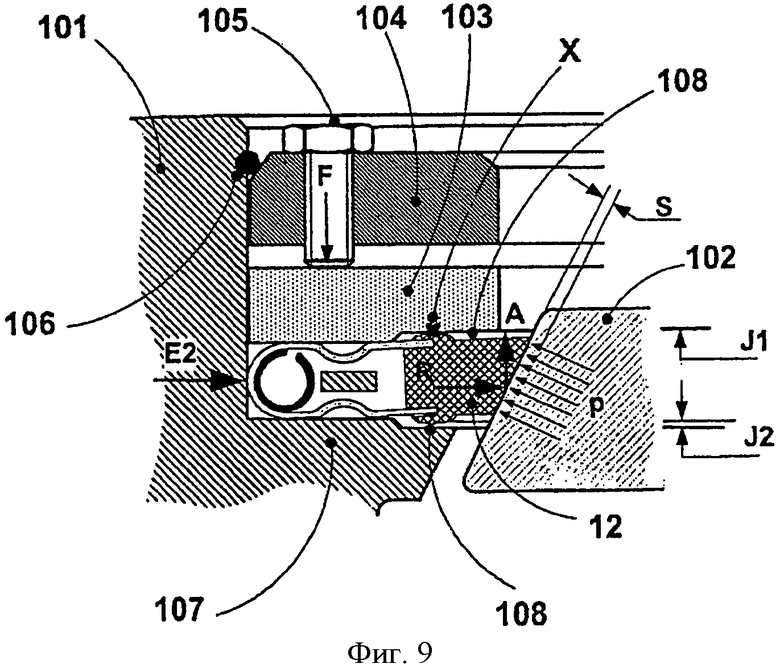

на фиг.7-11 показано поведение вентиля во время работы;

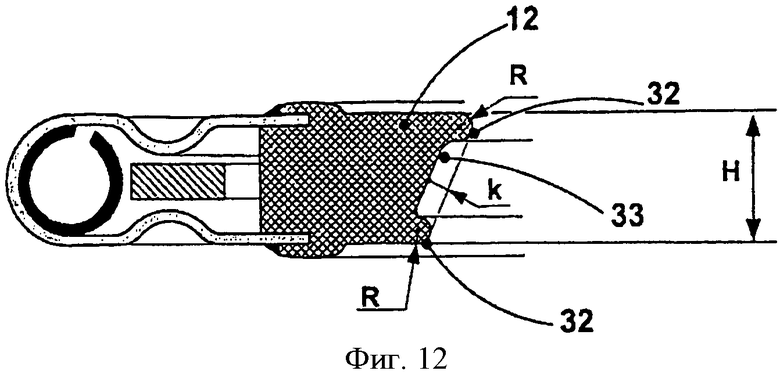

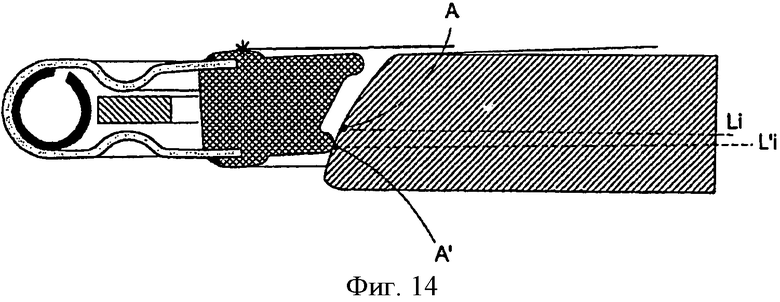

на фиг.12-14 представлен усовершенствованный вариант вентиля в соответствии с изобретением.

Как показано на фиг.1 и 2, функцию статической герметичности обеспечивает тороидальная прокладка, образованная металлической пружиной 8, намотанной в виде спирали, и соединенная с металлическим листом 9. Наружный диаметр De образованного таким образом тора имеет значение, превышающее диаметр Di гнезда, выполненного в корпусе 101, чтобы получать радиальное затягивание Е2, обеспечивающее радиальное контактное давление, превышающее давление контролируемой текучей среды.

Лист 9, завернутый на 180° вокруг пружины 8, имеет на каждой из наружных главных поверхностей прокладки гибкий волнообразный изгиб 10, который позволяет статической прокладке оставаться неподвижной и заблокированной в корпусе, тогда как кольцевая динамическая прокладка 12 сохраняет свою свободу радиального расширения, когда на нее действуют усилия ее контакта с уплотнительным посадочным местом.

Прокладка 12 содержит первую часть 32' со стороны листа 9 и вторую часть 32” с противоположной стороны, то есть со стороны заслонки вентиля. Первая часть имеет большее поперечное сечение, чем вторая часть.

Чтобы усилия давления не деформировали лист 9, устанавливают кольцо 11 концентрично с пружиной 8 внутри прокладки напротив двух гибких волнообразных изгибов 10. Размеры этого кольца 11 предусмотрены таким образом, чтобы существовал зазор между всеми его поверхностями и пружиной 8, изгибами 10 и динамическим уплотнительным элементом 12. Таким образом, когда на одну из поверхностей прокладки действует давление текучей среды, это кольцо поддерживает лист 9 и его изгибы 10, ограничивая деформацию листа. На фиг.10 и 11 более наглядно показана эта особенность конструкции.

В варианте тор в виде пружины с осевым затягиванием заменяют кольцом 50 или 60 с диаметром, превышающим диаметр его гнезда, чтобы обеспечить радиальное затягивание при криогенной сборке.

Тор заменен кольцом 50, которое по своей конструкции придает прокладке наружный диаметр De, превышающий внутренний диаметр Di корпуса, как показано на фиг.3.

При погружении прокладки в ванну жидкого азота при -196°С прокладка сокращается на значение порядка 10 мкм/°С/метр, как показано на фиг.4. Когда прокладка находится при температуре жидкого азота, и ее диаметр De стал меньше диаметра Di, прокладку помещают в корпус, как показано на фиг.5, который находится при температуре окружающей среды. Когда температура прокладки и корпуса уравнивается, кольцо 50 начинает давить на оболочку 9 листа между ним и корпусом, которая и обеспечивает статическую герметичность. Демонтаж этой прокладки предполагает разрушение оболочки 9 и, следовательно, самой прокладки.

В упрощенном варианте конструкции этот же принцип можно применить, используя только один лист, как показано на фиг.6, при этом кольцо 60 выполняет такую же функцию, как кольцо 50 или пружина 8 из предыдущих вариантов осуществления.

Монтаж и закрывание без давления

Как показано на фиг.7, прокладка, показанная на чертежах, предназначена для установки в гнездо корпуса 101 вентиля, тогда как дроссельная заслонка 102 должна выполнять роль уплотнительного посадочного места для динамической прокладки. Можно также устанавливать прокладку в гнездо дроссельной заслонки, а корпус будет выполнять функцию посадочного места.

Для обеспечения статической герметичности прокладки, эту прокладку с наружным диаметром De устанавливают в заплечик корпуса 101 с внутренним диаметром Di, меньшим, чем De, при этом зажимной хомут 103, контрхомут 104, винты 105 и стопорное кольцо взаимодействуют между собой, обеспечивая усилие затягивания F, которое создает радиальное контактное давление Е2. Эта статическая герметичность обеспечивается, независимо от того, действует давление контролируемой текучей среды от входа к выходу или наоборот.

Чтобы отделить статическую герметичность от динамической герметичности, применяют вариант конструкции, детально представленный на фиг.8. Заплечик 107 корпуса 101 и зажимной хомут 103 содержат, каждый, уступы 108, которые образуют зазоры J1 и J2 между динамической частью прокладки и ее гнездом. Таким образом, статическая прокладка оказывается заблокированной между зажимным хомутом 103 и корпусом 101, тогда как динамическая часть оказывается свободной от любого контакта, если не считать завернутый лист 9.

После того, как уплотнительная прокладка установлена в корпус, можно рассмотреть взаимодействие дроссельной заслонки 102 и прокладки, обеспечивающих динамическую герметичность. Как показано на фиг.7, наружный диаметр заслонки 102 превышает внутренний диаметр динамической прокладки 12. Это предопределяет воздействие S заслонки на динамическую прокладку 12. Поскольку усилие закрывания заслонки 102 превышает механическое сопротивление уплотнительной прокладки 12, последняя деформируется, позволяя дроссельной заслонке занять место в своей внутренней окружности.

На фиг.9 показано закрытое положение заслонки 12, после того как она зашла в динамическую прокладку 12. Материал динамической прокладки 12 выбирают специально, исходя из его характеристик удлинения и сопротивления растяжению, в результате чего контактное давление, которое при воздействии на прокладку 12 разлагается на силу A, которая отталкивает в осевом направлении прокладку 12 до ее контакта с зажимным хомутом 103 и компенсирует зазор J1, увеличивая при этом зазор J2, тогда как радиальная сила R взаимодействует с давлением контакта между дроссельной заслонкой 102 и динамической прокладкой 12, что обеспечивает динамическую герметичность вентиля. Завернутый лист 9 позволяет прокладке 12 перемещаться, продолжая при этом обеспечивать герметичность между динамической прокладкой 12 и статическим половинчатым тором.

Поведение под действием входного давления

При закрытой заслонке 102 устанавливается входное давление, которое действует на внутренние элементы гидравлического контура вентиля. На фиг.10 показано поведение прокладки, когда устанавливается это давление Р.

При повышении давления оно распределяется по всей дроссельной заслонке и по поверхности прокладки, на которые действует это давление. Уплотнительная прокладка 12, 9, 11 подвергается действию давления Р, которое толкает ее к зажимному хомуту 103. Это толкающее усилие приводит к перемещению и к деформации листа 9 на значение зазоров между листом 9 и кольцом 11 ограничения сплющивания вплоть до контакта всех деталей с зажимным хомутом 103. Динамическая прокладка 12, которая уже находится в контакте с хомутом 103 в точке X, оказывается в консольном положении под действием давления P. Это приводит к движению поворота секции этой прокладки вокруг точки X, которая оказывается центром вращения секции.

Этот отличительный признак, который является абсолютно новым, приводит к созданию действующей на входную образующую уплотнительной поверхности дополнительной силы сжатия p, которая тем больше, чем выше давление. Таким образом, получают герметичность при плотном закрывании, прямо пропорциональную давлению.

Поведение под действием выходного давления

После закрывания заслонки 102 устанавливается выходное давление, которое действует на внутренние компоненты гидравлического контура вентиля. На фиг.11 показано поведение прокладки, когда устанавливается это давление Р'.

При повышении давления оно распределяется по всей заслонке и по поверхности прокладки, на которые действует это давление. Уплотнительная прокладка 12, 9, 11 подвергается действию давления Р', которое толкает ее к корпусу 101. Это толкающее усилие приводит к перемещению и к деформации листа 9 на значение зазоров между листом 9 и кольцом 11 ограничения сплющивания вплоть до контакта всех деталей с корпусом 101.

Таким образом, динамическая прокладка 12 перемещается до положения опоры на корпус 101 в точке Y. Начиная от этого положения, она оказывается в консольном положении под действием давления P'. Это приводит к движению поворота секции этой прокладки вокруг точки Y, которая оказывается центром вращения секции.

Этот отличительный признак, который является еще более новым, приводит к созданию действующей на входную образующую уплотнительной поверхности дополнительной силы сжатия p, которая тем больше, чем выше давление. Таким образом, получают герметичность в направлении плотного закрывания, прямо пропорциональную давлению.

Таким образом, конструкция этой прокладки позволяет реализовать запорный вентиль, абсолютно плотно закрытый в двух направлениях приложения давления, что представляет собой инновацию по сравнению со всеми известными до настоящего времени системами.

В усовершенствованной версии, показанной на фиг.12, имеются кромки 32 в виде половины тора с радиусом R, составляющим от одной десятой до одной восьмой ширины Н торца прокладки. Между двумя кромками 32, находящимися снаружи торца, посредством механической обработки выполнена выемка 33, глубина k которой составляет от одной двадцатой до одной восьмой Н. Со стороны динамического уплотнительного элемента, обращенной к статическому уплотнительному элементу, на главных поверхностях динамического уплотнительного элемента выполнены два буртика 34.

Чтобы использовать этот тип прокладки во всех температурных диапазонах, начиная от криогенных значений и до значений температуры выхлопа теплового двигателя, в этих прокладках можно объединять любые типы металлических материалов.

В криогенных условиях более предпочтительными являются материалы, сохраняющие механические характеристики до -196°С, а именно высоколегированная нержавеющая сталь типа хром/никель/кобальт для пружины 8. Эти собственные характеристики в сочетании со способностью к холодной деформации, связанной с выполнением пружины, придают ей хорошие характеристики упругости при любых температурах. Завернутый лист 9 должен быть в достаточной степени способным к холодной деформации, чтобы принимать поверхностное состояние статической опоры и обеспечивать хорошую герметичность. Поэтому выбирают аустенитную нержавеющую сталь типа 316 или 316L. Из этих же соображений выбирают такой же материал для динамической прокладки 12.

Материал кольца 11 ограничения деформации не обязательно должен иметь особые характеристики.

Для применения при средних температурах от -50°С до +270°С материал пружины остается таким же, тогда как для листа 9 и динамической прокладки 12 его выбирают из металлов с хорошей способностью к холодной деформации и с хорошим коэффициентом трения по отношению к аустенитной нержавеющей стали, из которой выполнено посадочное место. Например, его выбирают из твердотянутой меди, из латуни или из упругой бронзы, такой как бериллиевая бронза.

Для применения при высоких температурах от +270°С до +600°С материал пружины остается таким же, тогда как для листа 9 и динамической прокладки 12 его выбирают из жаропрочных металлов, сохраняющих приемлемые механические характеристики при этих высоких температурах и в то же время имеющих приемлемый коэффициент трения по отношению к аустенитной нержавеющей стали, из которой выполнено посадочное место. Например, его выбирают из аустенитной нержавеющей стали с контролируемым содержанием кремния типа 1.4845, или 310, или 309s.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН УПРАВЛЕНИЯ ДИНАМИЧЕСКИМ УРАВНОВЕШИВАНИЕМ СКОРОСТИ ПОТОКА | 2016 |

|

RU2708189C2 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 2012 |

|

RU2559101C1 |

| УСТРОЙСТВО СЕДЛА КЛАПАНА ДЛЯ ПРИМЕНЕНИЯ В ГИДРАВЛИЧЕСКИХ КЛАПАНАХ | 2010 |

|

RU2527813C2 |

| КОЛЬЦЕВАЯ МЕТАЛЛИЧЕСКАЯ СТАТИЧЕСКАЯ ПРОКЛАДКА | 2013 |

|

RU2638707C2 |

| ПЕРЕХОДНИК ДЛЯ СИСТЕМЫ ЗАПРАВКИ БАЛЛОНА И СПОСОБ ЗАПРАВКИ ГАЗОВОГО БАЛЛОНА | 2020 |

|

RU2834141C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ ДЛЯ ПОДАЧИ ТОПЛИВА И СИСТЕМА ПОДАЧИ ТОПЛИВА, СОДЕРЖАЩАЯ РЕГУЛИРУЮЩИЙ БЛОК, СОСТОЯЩИЙ ИЗ ТАКИХ РЕГУЛЯТОРОВ ДАВЛЕНИЯ | 2011 |

|

RU2559865C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РАСХОДА ТЕКУЧЕЙ СРЕДЫ (ВАРИАНТЫ) | 2011 |

|

RU2586811C2 |

| ЗАДВИЖКА | 1995 |

|

RU2151939C1 |

| ЭЛЕКТРОИНСТРУМЕНТ | 2010 |

|

RU2543043C2 |

| Уплотнение сосудов высокого давления с большим перепадом температур | 2023 |

|

RU2816744C1 |

Изобретение относится к арматуростроению и предназначено для перекрытия проходного сечения трубопроводов, работающих на высоких рабочих давлениях. Вентиль содержит кольцевой корпус (101) с дроссельной заслонкой (102) и установленную между ними кольцевую металлическую прокладку, расположенную в гнезде, образованном в одном из этих элементов, тогда как другой образует посадочное место (102), которое имеет наклон относительно оси прокладки. Боковая поверхность динамического уплотнительного элемента (12) прокладки контактирует с посадочным местом (102) в закрытом положении вентиля. Динамический уплотнительный элемент (12) прокладки соединен посредством гибкого листа с упругим статическим уплотнительным элементом, зажатым в гнезде. Динамический уплотнительный элемент (12) имеет первую часть со стороны статического уплотнительного элемента, которая контактирует с гнездом, и вторую часть со стороны посадочного места (102), где имеется зазор между гнездом и главными поверхностями динамического уплотнительного элемента, когда динамический уплотнительный элемент расположен на расстоянии от посадочного места (102). Гибкий лист содержит две ветви, между которыми установлено кольцо. Между кольцом и каждой из ветвей имеется зазор, когда на прокладку не действует сила давления в направлении ее оси. Изобретение направлено на повышение надежности работы вентиля. 10 з.п. ф-лы, 14 ил.

1. Вентиль, содержащий кольцевой корпус (101), в котором установлена с возможностью поворота на 90° дроссельная заслонка (102), и установленную между ними кольцевую металлическую прокладку, расположенную в гнезде, образованном в одном из этих элементов, тогда как другой образует посадочное место (102), которое имеет наклон относительно оси прокладки, при этом боковая поверхность динамического уплотнительного элемента (12) прокладки контактирует с посадочным местом (102) в закрытом положении вентиля, причем динамический уплотнительный элемент прокладки соединен посредством листа (9) с упругим статическим уплотнительным элементом (8), зажатым в гнезде, отличающийся тем, что лист (9) является гибким, а динамический уплотнительный элемент имеет первую часть (32') со стороны статического уплотнительного элемента, которая контактирует с гнездом, и вторую часть (32”) со стороны посадочного места (102), где имеется зазор между гнездом и главными поверхностями динамического уплотнительного элемента, когда динамический уплотнительный элемент расположен на расстоянии от посадочного места (102), причем гибкий лист (9) содержит две ветви, между которыми установлено кольцо (11), а между кольцом и каждой из ветвей имеется зазор, когда на прокладку не действует сила давления в направлении ее оси.

2. Вентиль по п.1, отличающийся тем, что упругий статический уплотнительный элемент (8) контактирует с гнездом своей фронтальной поверхностью, наиболее удаленной от динамического уплотнительного элемента (12) так, что на него действует радиальное контактное давление (Е2), по существу перпендикулярное к оси кольцевого корпуса (101).

3. Вентиль по п.1 или 2, отличающийся тем, что первая часть (32') главных поверхностей прилегает к гнезду по окружной линии, когда динамический уплотнительный элемент (12) прижимается к посадочному месту (102) как при давлении, направленном от входа к выходу (Р), так и наоборот (Р').

4. Вентиль по п.3, отличающийся тем, что окружная линия (X) или (Y) контакта первой части (32') с гнездом находится ближе к наиболее удаленной от посадочного места (102) поверхности динамического уплотнительного элемента (12), чем поверхность, наиболее близкая к посадочному гнезду (102), в зависимости от того, направлено давление от входа к выходу (Р) для (X) или наоборот (Р') для (Y).

5. Вентиль по одному из п.1, 2, 4, отличающийся тем, что лист имеет гибкий волнообразный изгиб (10), вогнутость которого обращена наружу.

6. Вентиль по п.1, отличающийся тем, что гнездо содержит уступ (108) со стороны своего проема, и динамический уплотнительный элемент (12) расположен только напротив этого уступа.

7. Вентиль по п.6, отличающийся тем, что со стороны, противоположной своей свободной боковой поверхности, динамический уплотнительный элемент содержит буртик (34), контактирующий с уступом (108).

8. Вентиль по одному из п.1, 2, 4, 6, 7, отличающийся тем, что край листа (9) запрессован в динамический уплотнительный элемент (12).

9. Вентиль по одному из п.1, 2, 4, 6, 7, отличающийся тем, что поверхность контакта динамического уплотнительного элемента (12) с посадочным гнездом (102) содержит закругленную кромку (32), выпуклость которой обращена к посадочному гнезду.

10. Вентиль по п.9, отличающийся тем, что закругленная кромка (32) выполнена в виде половины тора с радиусом R, составляющим от одной десятой до одной восьмой ширины торца динамического уплотнительного элемента (12).

11. Вентиль по п.10, отличающийся тем, что имеются две закругленные кромки (32), и между ними в динамическом уплотнительном элементе (12) посредством механической обработки выполнена выемка (33), при этом глубина выемки (33) составляет от одной двадцатой до одной восьмой ширины торца прокладки.

| Кровельная пешеходная дорожка | 2015 |

|

RU2615580C2 |

| Металлическое кольцевое уплотнение | 1978 |

|

SU772498A3 |

| US 2007215834 A1, 20.09.2007 | |||

| US 4415170 A, 15.11.1983 | |||

| Система кондиционирования воздуха | 1977 |

|

SU616496A2 |

| EP 0378342 A1, 18.07.1990 | |||

| 0 |

|

SU166641A1 | |

Авторы

Даты

2015-05-20—Публикация

2011-04-15—Подача