Изобретение относится к области машиностроения, в частности к разъёмным уплотнительным соединениям металл по металлу деталей сосудов высокого давления, работающих при высоком давлении и перепаде температур.

Все известные технические решения по устройству уплотнений направлены на обеспечение надежной герметизации разъемных соединений деталей сосудов высокого давления, трубопроводов, состоящих из фланцев, крышки, корпуса, уплотнительных прокладок различных форм и материалов, стягивающих болтов (Продан В.Д. Герметичность разъемных соединений оборудования, эксплуатируемого под давлением рабочей среды: учебное пособие / В.Д. Продан. - Тамбов: Изд-во ФГБОУ ВПО «ТГТУ», 2012. - 280 с). Широкое применение получили уплотнительные прокладки из упругих неметаллических материалов, резин, пластмасс и их комбинаций с металлом, углеродными наполнителями, но они ограничены по использованию до рабочих температур 200°С из-за потери упругости и других физико-технических характеристик.

Известно, что для фланцевых соединений сосудов высокого давления с большим перепадом температур используют уплотнительные соединения металл по металлу с прокладками овального, восьмиугольного сечения и линзовые стальные (ГОСТ 34655-2020), которые размещают в посадочных местах фланцев - кольцевых проточках (пазах), размеры и формы которых, соответствует геометрии прокладок, изготовленными из жаропрочных и жаростойких нержавеющих марок сталей, например, 12Х18Н10Т до рабочих температур 600°С, ХН60ВТ до 750°С. Обязательным и необходимым условием обеспечения герметичности соединения является создание больших усилий затяжки и повторной протяжки стягивающих болтов при достижении рабочих температур до 750°С и давлений в сосуде до 140МПа, при этом на 19% падает упругость сталей и возможна пластическая деформация прокладки. Процесс усугубляется неравномерным радиальным усилием при повторном закручивании стягивающих болтов и, как следствие, из-за неравномерной деформации поверхности прокладок возможно нарушение герметичности соединения. Качество уплотнения и ресурс по количеству циклов соединение-разъединение сильно зависит от геометрической формы прокладки. Так овальная и восьмиугольные в сечении прокладки по ГОСТ просты в изготовлении, но из-за больших усилий по нормальной составляющей, в условиях больших температур и давлений, практически впрессовываются в ответные посадочные места фланцев и разборка соединения с извлечением прокладок затруднительна, а повторное использование прокладок ограничено из-за изменения её геометрии и размеров. В таких случаях, как вариант, осуществляют подрыв прокладки с помощью избыточного давления подаваемого под крышку сосуда при отвернутых гайках стягивающих болтов, сдвигая крышку вместе с прокладкой. При разборке сосуда сопрягаемые поверхности посадочных мест и уплотнительного кольца повреждаются и их требуется зачищать, что ограничивает ресурс повторного использования прокладок, обеспечивающих требуемое качество герметизации сосуда.

Известно Уплотнение сосудов высокого давления (АС 773345, F16 J 13/02, опубликовано 27.10.1980г.), которое состоит из жесткого клинообразного кольца, зажатого между накидным фланцем, крышкой и внутренней поверхностью стенки сосуда. С целью снижения усилия подрыва крышки сосуда уменьшена жесткость клинообразного кольца, что положительно, но кардинально не снимает сложности разъединения соединения с последующим повреждением поверхностей кольца и посадочного места.

Известны конструкции уплотнений, в которых за счет геометрии сопрягаемых поверхностей прокладки и посадочных мест реализован физический эффект самоуплотнения для герметизации стыков. Так известно Разъемное самоуплотняющееся соединение корпуса и крышки сосудов высокого давления (АС №484350, F16 J 15/10 опубликовано 15.09.1975), содержащее профилированное уплотнительное кольцо с обтюраторами, запрессованные в кольцевые гнезда, образованные внешней кромкой установленных в корпусе и крышке нажимных колец круглого сечения и внутренними поверхностями корпуса и крышки, при этом уплотнительное кольцо может быть выполнено за одно целое с корпусом или крышкой сосуда. Первоначальный затяг соединения создает между поверхностями корпуса, крышки и обтюраторами удельное давление, не допускающее утечки рабочей среды при первоначальном низком давлении. При повышении давления соединение повышает герметичность при резких изменениях температуры и давления в сосуде среды за счет эффекта самоуплотнения. К недостаткам решения можно отнести сложность изготовления профилированного уплотнительного кольца.

Известно Фланцевое соединение трубопроводов вакуумных систем (АС №408088, F16 J 15/06, опубликовано 10.12.1973), состоящее из фланцев, уплотнительной прокладки и стягивающих болтов, в котором, с целью повышения надежности герметизации в условиях температурных перепадов, на цилиндрической поверхности концевой части одного из фланцев выполнена кольцевая проточка, диаметр которой меньше внутреннего диаметра контактной поверхности этого фланца. При наличии перепада давлений возникает дополнительное усилие, величина которого равна произведению разности внешнего и внутреннего давления на площадь кольца, ограниченного диаметром проточки и уплотнительной прокладки, тем самым повышая надежность герметизации соединения через эффект самоуплотнения за счет перепада давления.

Известно Фланцевое соединение для сосудов (SU 1689713, F16 L 23/028, F16 J 13/06 опубликовано 07.11.1991), работающих под давлением, принятый за прототип, содержащий корпус с концевой частью, крышку и нажимной фланец с уплотнительной прокладкой между ними, стянутые крепежными элементами, на наружной боковой поверхности концевой части корпуса выполнен кольцевой конический выступ, а на торцевой поверхности крышки со стороны стыка выполнен кольцевой паз с конической боковой поверхностью, при этом уплотнительная прокладка контактирует с торцом нажимного фланца и коническими поверхностями корпуса и крышки. Уплотнительная прокладка выполнена из упругого или пластического материала овальной или клинообразной формы и, за счет правильного подбора геометрии трех сопрягаемых поверхностей, идет разложение сил стягивающего усилия нажимного фланца, обеспечивая эффект самоуплотнения стыка по нормальной и радиальной составляющей, тем самым повышая герметичность и надежность фланцевого соединения вакуумных систем. Из-за ограничения физико-технических свойств применяемых упругих материалов (резины, полимеров) уплотнение не предназначено для использования в совместных условиях больших давлений и перепада температур.

По геометрической форме и размерам предлагаемое уплотнительное кольцо наиболее близко к известной стальной линзовой прокладке для фланцев арматуры по ГОСТ 34655-2020.

Цель предлагаемого изобретения - создание уплотнительного устройства для надежной герметизации разъемного соединения металл по металлу сосудов высокого давления, работающих в широком диапазоне давлений и перепаде температур с использованием физического эффекта самоуплотнения.

Техническим результатом изобретения является повышение эксплуатационной надежности работы уплотнения соединения сосудов высокого давления при температурных перепадах в его деталях.

Технический результат достигается тем, что уплотнение сосудов высокого давления с большим перепадом температур, состоящее из уплотнительного кольца, ответных фланцев с кольцевой проточкой в качестве посадочных мест и стягивающих болтов, особенностью является то, что

уплотнительное кольцо выполнено в форме плоской шайбы, наружные грани которой скошены под углом 40-60 градусов к друг другу, боковые грани посадочных мест расточены таким образом, чтобы в стянутом состоянии соединения совместно образовывать угол меньше наружного угла шайбы, разница углов составляет не менее двух градусов, дополнительно на внутренней поверхности кольца, обращенной к оси сосуда, выполнен симметричный кольцевой внутренний паз с возможностью самоуплотнения соединения за счет перепада температур среды и давления в сосуде.

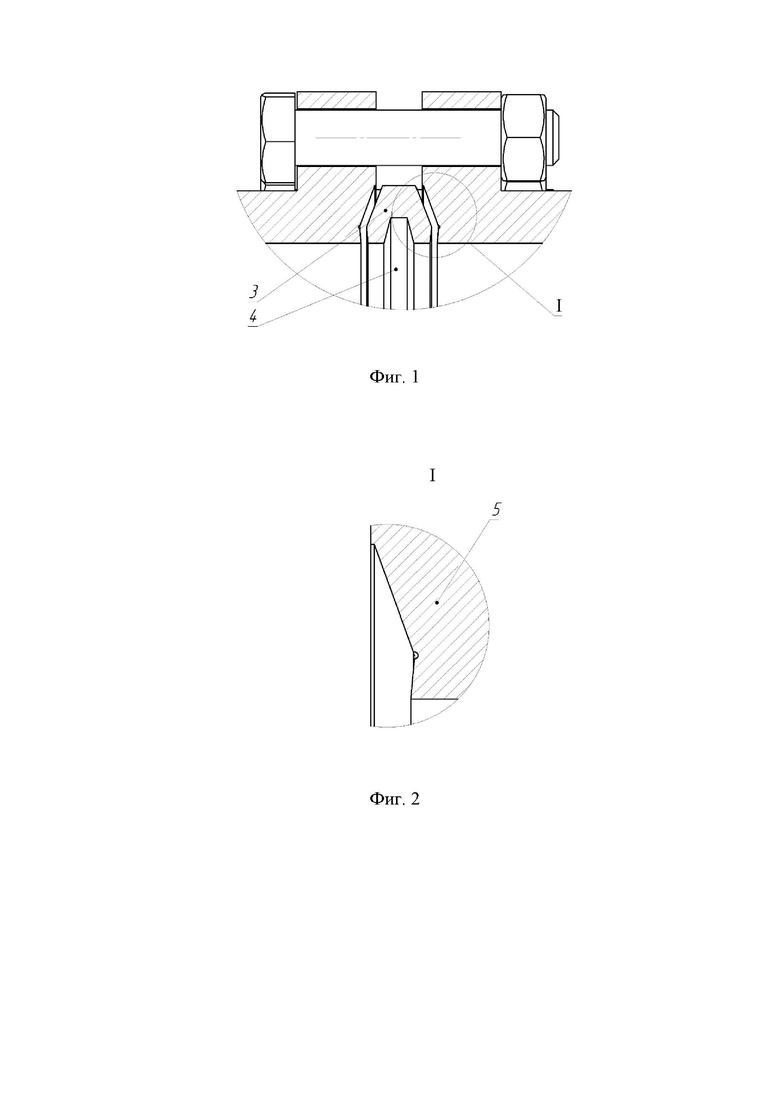

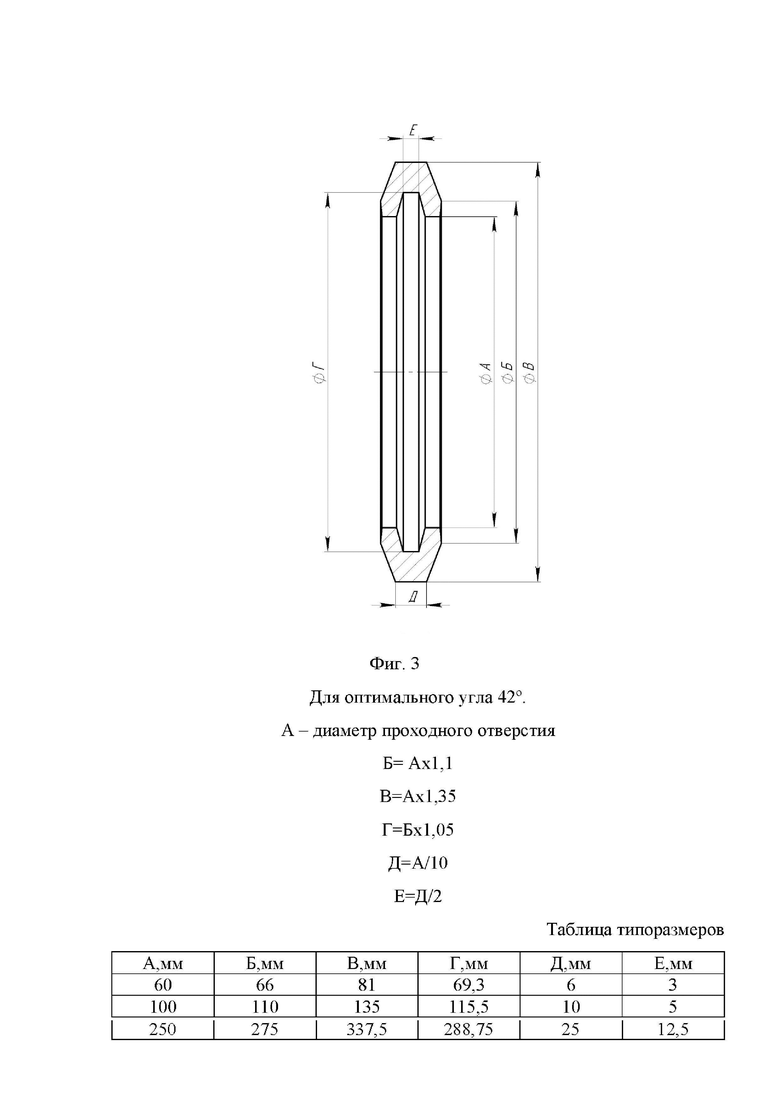

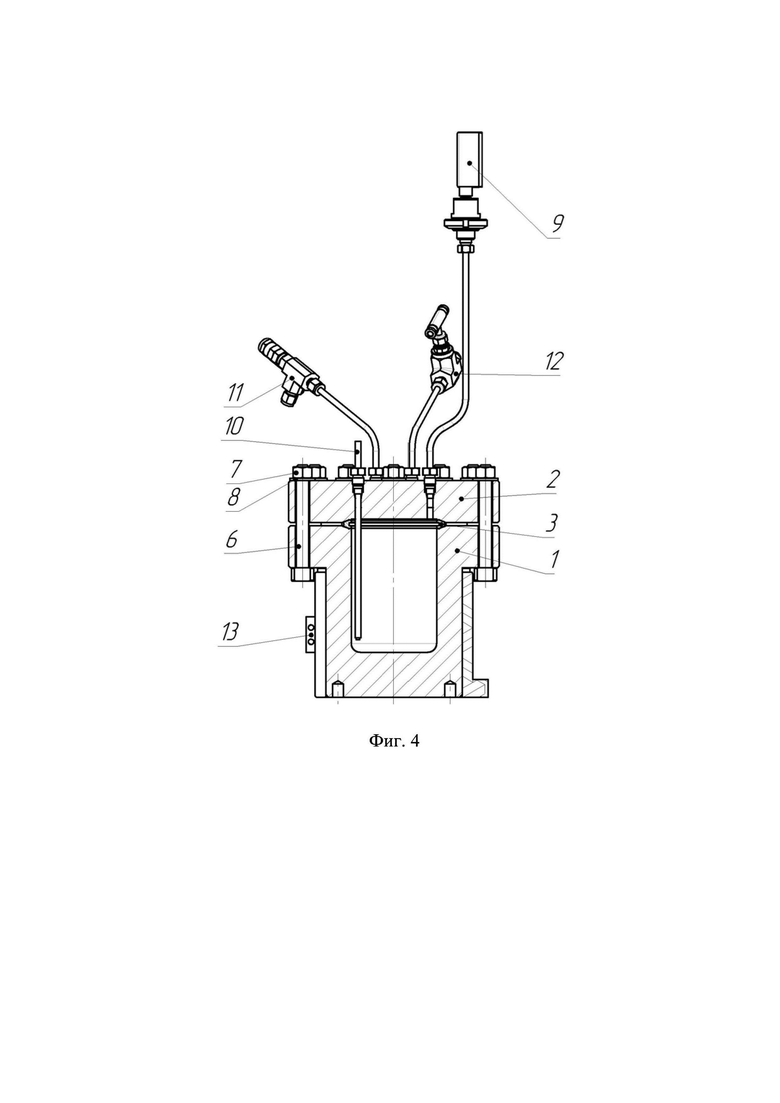

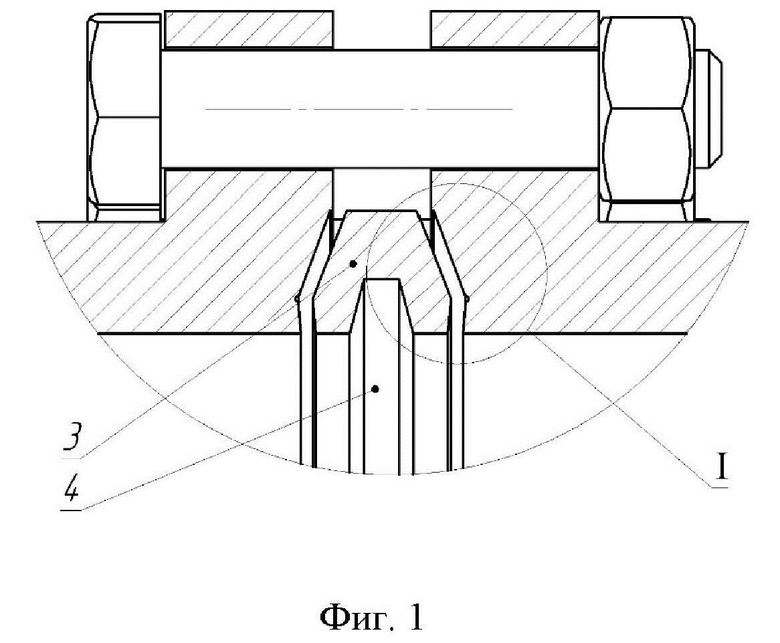

Изобретение иллюстрируется следующими фигурами: на фиг.1 изображен пример фланцевого соединения с уплотнительным кольцом и посадочным местом, имеющими разновеликие оптимальные углы конических поверхностей сопрягаемых деталей до затяжки соединения, 42 и 40 град. соответственно, на фиг.2 изображен выносной элемент I фиг.1 - увеличенный размер посадочного места, на фиг.3 и таблице приведены размеры уплотнительных колец для использования в качестве уплотнений фланцевых соединений со стандартными проходными отверстиями 60, 100, 250 мм при оптимальном угле скоса граней кольца 42°, на фиг.4 представлен пример применения предлагаемого устройства самоуплотнения для герметизации крышки лабораторного реактора высокого давления и температуры, используемого в качестве испытательного стенда по контролю качества герметизации уплотнения.

Оценим эффект самоуплотнения металл по металлу из жаропрочной стали марки ХН60ВТ для сосудов с рабочим давлением до 140МПа, температурой среды в нем до 750°С и проходным отверстием 250мм. Первоначально, при температуре T0 =20°С, уплотнительное кольцо 3 плотно прилегает к посадочным местам 5 корпуса 1 и крышки 2 и находится в напряженном состоянии под действием усилий стягивающих болтов 6, достаточных для обеспечения герметичности соединения при заполнении сосуда воздушной средой при давлении 140 МПа. После чего, элементом 13 нагреваем среду до 750°С, при этом температурное удлинение кольца 3 в радиальном направлении сосуда составит ΔL=Lα(T-T0) =340×15,8×10-6(750-20) =3,92 мм, где L - внешний диаметр уплотнительного кольца в мм (размер В табл.), α - коэффициент линейного расширения (характеризует относительную величину изменения линейных размеров тела с изменением температуры), мкК-1, T-T0 - перепад температур, °С (для часто использованной стали марки 12Х18Н10Т удлинение составит 4,6мм). Удлинение кольца 3 по нормальной составляющей (по толщине) составит в разы меньше, всего 0,58мм. Существенная разность удлинений стягивающих болтов 6 и кольца 3 по нормальной (осевой составляющей сосуда) в условиях высокого давления может вызвать нарушение герметичности сосуда. Дополнительная протяжка стягивающих болтов 6 не всегда оправдана, так как модуль упругости жаропрочной стали кольца падает с 21,8 10-4 Н/мм2 (20°С) до 17,6 при Т=750°С и может вызвать неравномерную пластическую деформацию поверхности кольца 3 и последующую разгерметизацию сосуда. В то же время, большая разность удлинений по осевой составляющей кольца 3, сопрягаемых посадочных мест 5 крышки 2 и корпуса 1, с одной стороны, большего линейного расширения кольца 3 в радиальном направлении, с другой стороны, при правильном подборе их геометрии позволяет реализовать эффект самоуплотнения соединения деталей сосуда. Проведенные расчеты на ЭВМ по определению возможного угла сопряжения поверхностей кольца с углами посадочных мест (фиг.1,2), с учетом разницы удлинений деталей уплотнения, показали возможность реализации процесса самоуплотнения в диапазоне значений углов 40-60°, а оптимальный угол, является универсальным для наиболее востребованных сосудов с проходными отверстиями от 20 до 330 мм составляет 42° для кольца 3 и 40° для боковой грани посадочного места 5 при разнице вершинных углов кольца 3 и посадочных мест 5 не менее 2° (фиг.1 и 2, табл.).

Эффект самоуплотнения соединения дополнительно можно усилить за счет разницы внутреннего давления в сосуде и окружающей среды. С этой целью на внутренней боковой поверхности уплотнительного кольца 3 выполнен внутренний кольцевой паз 4 с развитой внутренней поверхностью сложной формы, как показано на фиг.1,2 и 3, размеры указаны в табл. Дополнительное уплотняющее усилие в местах сопряжения поверхностей уплотнительного кольца 3 и посадочных мест 5 составит F=PSк, где F - сила, Н, Р - рабочее давление, Па, Sк = π (R2 - r2) - площадь кольцевого паза, где R - радиус кольцевого паза (размер Г в табл.), м., r - радиус проходного отверстия (размер А в табл.). Очевидно, что чем больше давление в сосуде, тем больше дополнительное уплотнение сопрягаемых поверхностей, например, при проходном отверстии 250мм и давлении в сосуде 4МПа дополнительное усилие в месте уплотнения составит 270Н, а при 140МПа - 3025Н. Сложная, угловая, поверхность проточки обеспечивает равномерность уплотнения в месте сопряжения из-за разложения сил по нормальной и радиальной составляющим.

Уплотнение металл-металл фланцевого соединения (фиг.1 и 2, фланцевое соединение показано не затянутым) деталей сосуда высокого давления с рабочей температурой среды до 750°С (фиг.4) состоит из уплотнительного кольца 3 с внутренним пазом 4, расположенного в посадочных местах 5 (показано на фиг.1 и 2) между корпусом 1 с проходным отверстием 250мм и крышкой 2, выполненных все из нержавеющей жаростойкой и жаропрочной стали марки ХН60ВТ (12Х18Н10Т); соединения, состоящего из болтов 6, гаек 7 и шайб 8; контрольно-измерительной аппаратуры в составе цифрового манометра 9, датчика температуры 10 и предохранительного клапана высокого давления 11; вентиля 12 для подключения к магистрали высокого давления, нагревательного элемента 13. Уплотнительное кольцо 3 (фиг.3) имеет размеры, указанные в Таблице типоразмеров, для проходного отверстия ∅250мм (или вычисляется по формуле фиг. 3 для необходимого произвольный размера проходного отверстия), все наружные и внутренние углы кольца 3, являясь точками концентрации механических напряжений, имеют технологические закругления (на фиг.1 не показаны). Сечение наружных поверхностей кольца 3 в радиальном направление имеет форму усеченного конуса с оптимальным вершинным углом 42° (полуугол 21°), радиальные внутренние поверхности паза в теле кольца 3 имеют в сечении форму усеченного конуса с вершинным углом 30° (фиг.3). Наружные поверхности посадочных мест 5 корпуса 1 и крышки 2 - ответные для кольца 3 (фиг.1 и 2, фланцевое соединение показано не затянутым), в совместном соединении, имеют форму усеченного конуса с оптимальным вершинным углом 40° (полуугол 20°), соответственно сечение кольцевых проточек в корпусе 1 и крышке 2 имеет тупой угол 160° каждый.

Уплотнения для фланцевых соединений деталей сосудов высокого давления с высокотемпературной средой работают следующим образом.

При сборке соединения (фиг.4) на посадочное место 5 корпуса 1 устанавливается уплотнительное кольцо 3. Затем сверху, соосно с корпусом 1, устанавливается крышка 2 с совмещением её посадочного места 5 с кольцом 3, а затем нагружается определенным усилием путем закручивания гаек 7 динамометрическим ключом в зависимости от прочностных параметров болтов 6, например, 300 Нм. В сосуд, через вентиль 12, подается рабочее давление 40МПа, которое контролируется манометром 9 и датчиком давления (на фиг.3 не показан). Включением нагревательного элемента 13 устанавливается рабочая температура 150°С, которая поддерживается термостатической рубашкой (на фиг.4 не показано) и контролируется датчиком температуры 10. Рабочий режим, в рамках установленных параметров давления и температуры, поддерживается в течении 24 часов. Показания датчиков давления и температуры выведены на обработку ЭВМ и по изменению показаний давления, при фиксированной температуре среды сосуда 150°С, контролируется качество герметичности соединения предлагаемым уплотнением. После чего, давление поднимается на следующую ступень 10МПа и при давлении 50МПа и температуре 150°С в течении 24 часов снимаются показания датчиков и контролируется качество уплотнения. Таким образом, последовательно, по вышеуказанной методике, через каждые 10МПа снимаются показания давления при фиксированной температуре и контролируется качество уплотнения вплоть до 160 МПа при рабочем давлении сосуда 140 МПа.

Аналогично, по предлагаемой методике, фиксировалось давление и с шагом подъема температуры 150°С вплоть до 950°С (при рабочей среде в сосуде 700°С) производились измерения параметров в течении 24 часов в каждой точке и по их результатам оценивалось качество герметизации деталей сосуда.

Испытания уплотнения с варьированием давления до 160МПа и температуры среды в сосуде до 950°С, превышающих рабочие до 20%, показали, что нарушение герметичного соединения деталей сосуда не происходит и уплотнение работает штатно. По окончанию испытаний выдерживают паузу для естественного остывания сосуда, затем освобождают стягивающие болты 6, крышка 2 отделяют от корпуса 1 и уплотнительное кольцо 3 свободно извлекают из посадочных мест 5 без дополнительных усилий и приспособлений.

Для воссоздания условий эксплуатации первого и второго контуров атомного реактора, предлагаемое уплотнение более года успешно используется в лабораторном реакторе со средами сверхкритическая вода, смесь газов при давлении 20МПа и температуре 750°С, при этом за период эксплуатации уплотнение выдержало боле 100 циклов сборки-разборки без повреждения уплотнительного кольца 3 и поверхностей посадочных мест 5, и, в отличии от аналогов - линзового и восьмигранного уплотнения, следов механических повреждений и «нагаров» в местах контактного уплотнения при сверхвысоких температурах и давлении на поверхностях посадочных мест не наблюдается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Уплотнительная криокомпозиция для герметизации соединений деталей криогенных сосудов и арматуры и способ её получения | 2023 |

|

RU2827141C1 |

| Затвор люка емкости | 1982 |

|

SU1096423A1 |

| УСТРОЙСТВО ДЛЯ ЗАПИРАНИЯ КРЫШКИ СОСУДА, РАБОТАЮЩЕГО ПОД ДАВЛЕНИЕМ | 2003 |

|

RU2249135C1 |

| ПЛОСКАЯ ГРЕБЕНЧАТАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА С ДВУСТОРОННИМИ НАКЛАДКАМИ ДЛЯ ГЕРМЕТИЗАЦИИ РАЗЪЕМНЫХ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ | 2009 |

|

RU2482362C2 |

| СПОСОБ САМОУПЛОТНЕНИЯ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2011 |

|

RU2451854C2 |

| ФЛАНЦЕВОЕ ШАРНИРНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 2000 |

|

RU2241890C2 |

| РАЗЪЕМНОЕ НЕПОДВИЖНОЕ УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО | 1999 |

|

RU2159373C1 |

| Фланцевое соединение | 1981 |

|

SU1000658A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ РАЗБОРНОГО СОЕДИНЕНИЯ И ГЕРМЕТИЧНОЕ РАЗБОРНОЕ СОЕДИНЕНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2615886C1 |

| Затвор крышки емкости | 1973 |

|

SU557224A1 |

Изобретение относится к области машиностроения, в частности к разъёмным уплотнительным соединениям металл по металлу деталей сосудов высокого давления, работающих при давлении 140 МПа и перепаде температур до 750°С. Устройство состоит из уплотнительного кольца, ответных фланцев с кольцевой проточкой в качестве посадочных мест и стягивающих болтов. Уплотнительное кольцо выполнено в форме плоской шайбы, наружные грани которой скошены под углом 40-60° друг к другу, боковые грани посадочных мест расточены таким образом, чтобы в стянутом состоянии соединения совместно образовывать угол меньше наружного угла шайбы, разница углов должна составлять не менее двух градусов, что реализует возможность самоуплотнения соединения за счет перепада температур. Дополнительно на внутренней поверхности кольца, обращенной к оси сосуда, выполнен симметричный кольцевой внутренний паз для самоуплотнения соединения за счет давления в сосуде. Проведенные испытания показали, что уплотнение работает штатно, надежно герметизирует сосуд при давлении до 160 МПа и температуры среды до 950°С. Изобретение повышает эксплуатационную надежность работы уплотнения сосудов высокого давления при температурных перепадах в его деталях. 1 з.п. ф-лы, 3 ил., 1 табл.

1. Уплотнение сосудов высокого давления с большим перепадом температур, состоящее из уплотнительного кольца, ответных фланцев с кольцевой проточкой в качестве посадочных мест и стягивающих болтов, отличающееся тем, что уплотнительное кольцо выполнено в форме плоской шайбы, наружные грани которой скошены под углом 40-60° друг к другу, боковые грани посадочных мест расточены таким образом, что в стянутом состоянии соединения совместно образуют угол меньше наружного угла шайбы, разница углов составляет не менее двух градусов, дополнительно на внутренней поверхности кольца, обращенной к оси сосуда, выполнен симметричный кольцевой внутренний паз с возможностью самоуплотнения соединения за счет перепада температур среды и давления в сосуде.

2. Уплотнение сосудов высокого давления с большим перепадом температур по п. 1, отличающееся тем, что оптимальный угол скоса наружных граней шайбы составляет 42°, соответственно угол, совместно образованный боковыми гранями посадочных мест в стянутом состоянии, составляет 40°.

| Фланцевое соединение для сосудов | 1988 |

|

SU1689713A1 |

| Уплотнение сосудов высокого давления | 1977 |

|

SU773345A1 |

| Уплотнение фланцевого соединения | 2020 |

|

RU2748266C1 |

| US 4909548 A1, 20.03.1990 | |||

| US 9671021 B2, 06.06.2017. | |||

Авторы

Даты

2024-04-03—Публикация

2023-12-07—Подача