Область техники

Настоящая группа изобретений относится в общем к способам и устройству для подготовки шины к ремонту. Более конкретно настоящая группа изобретений относится к способам и устройству для подготовки шины к наложению заплаты шины.

Уровень техники

Общеизвестно, что для ремонта поврежденных частей шины используют заплаты для шины. Также известно, что заплаты шины могут принимать любую из множества форм и размеров. При подготовке шины к приему заплаты для шины подготавливается соответствующая поверхность шины для улучшения расположения и прилипания заплаты. В некоторых случаях поверхность просто зачищается и/или ей придают шероховатость. В других случаях необходимо удалять достаточное количество материала с шины с тем, чтобы сформировать углубленную область для приема заплаты шины. Такая область упоминается как область приема заплаты.

При удалении материала с целью формирования области приема заплаты зачастую необходимо регулировать удалением материала для гарантированного обеспечения получения конкретной глубины. Например, может возникнуть необходимость предотвращения повреждений каких-либо усилений (т.е. ткань, корды, прядь и т.п.) в процессе удаления. Кроме того, может возникнуть необходимость получения конкретной глубины для обнажения определенного слоя или материала или иначе просто для получения любой другой необходимой глубины.

Теперь при формировании области приема заплаты ручными способами оператор свободно использует инструмент для шерохования для удаления материала с шины. При выполнении такой операции оператор должен не только управлять положением инструмента во всех направлениях вдоль поверхности, но также должен контролировать непрерывное удаление такого материала для достижения необходимой глубины. Данный процесс может стать циклическим процессом, поскольку оператор прерывает процесс удаления для определения того, достигла ли текущая глубина или не превысила ли необходимую (т.е. заданную) глубину. Соответственно, для работы вручную необходимо лучшее управление формированием области приема заплаты шины.

Сущность изобретения

Конкретные варианты реализации настоящего изобретения содержат способы и устройство для подготовки поверхности шины к приему заплаты шины. Конкретные варианты реализации способа содержат этап выбора шаблона разметки необходимой глубины, предназначенного для использования при формировании по меньшей мере одного отверстия разметки глубины в пределах необходимой поверхности шины и в области прикладывания заплаты шины, причем каждое из по меньшей мере одного отверстия разметки глубины имеет необходимую глубину, соответствующую необходимой глубине области приема заплаты, причем шаблон имеет по меньшей мере один проем, проходящий сквозь толщину шаблона и соответствующий по меньшей мере одному разметочному отверстию, которое должно быть сформировано в шине. Дополнительные этапы могут содержать выбор элемента удаления материала, предназначенного для использования совместно с механическим инструментом, причем элемент удаления выполнен с возможностью формирования отверстий разметки глубины в поверхности шины с использованием шаблона разметки глубины. Дополнительные этапы могут содержать прикладывание шаблона к необходимой поверхности шины и формирование по меньшей мере одного отверстия разметки глубины в пределах протектора путем введения элемента удаления материала в каждый из одного или более проемов в шаблоне, причем элемент прикреплен с возможностью вращения к механическому инструменту и удаляет материал шины до необходимой глубины для каждого отверстия; отведение шаблона от поверхности шины. Дополнительные этапы могут также содержать удаление остающегося материала шины в области приема заплаты почти до соответствующей глубины по меньшей мере одного отверстия.

Дополнительный вариант реализации содержит шаблон, предназначенный для применения с механическим инструментом для создания по меньшей мере одного отверстия разметки глубины на поверхности шины с тем, чтобы облегчить формирование углубленной области приема заплаты в пределах шины, причем шаблон содержит: корпус, имеющий верхнюю поверхность, необходимую толщину, проходящую между верхней поверхностью и нижней поверхностью, и периметр, содержащий толщину и образующий необходимую форму, в основном соответствующую форме необходимой заплаты шины; и множество проемов, проходящих сквозь толщину корпуса.

Указанные в приведенном выше описании и другие цели, особенности и преимущества настоящего изобретения станут очевидны из приведенного ниже подробного описания конкретных вариантов реализации настоящего изобретения, изображенных на сопроводительных чертежах, на которых одинаковые ссылочные номера представляют подобные части настоящего изобретения.

Краткое описание чертежей

На фиг.1 изображен вид в перспективе шаблона разметки глубины, предназначенного для формирования отверстия разметки глубины в шине, имеющего заданную глубину, соответствующую необходимой глубине области приема заплаты шины, согласно конкретному варианту реализации настоящего изобретения.

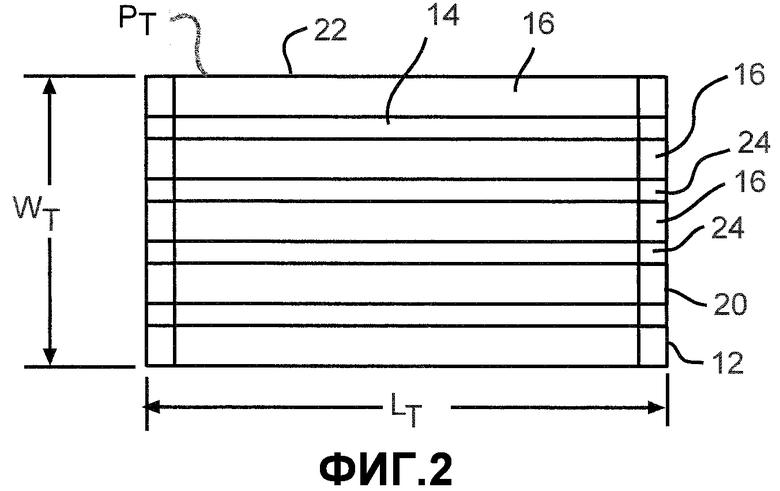

На фиг.2 изображен вид сверху шаблона разметки глубины, показанного на фиг.1.

На фиг.3 изображен вид снизу шаблона разметки глубины, показанного на фиг.1, нижней поверхности которого задана шероховатость, согласно конкретному варианту реализации настоящего изобретения.

На фиг.4 изображен вид в перспективе шаблона разметки глубины, прикладываемого к внутренней поверхности шины, согласно конкретному варианту реализации настоящего изобретения.

На фиг.5 изображен вид сзади шаблона разметки глубины при направлении взгляда с области закраины шины на фиг.4.

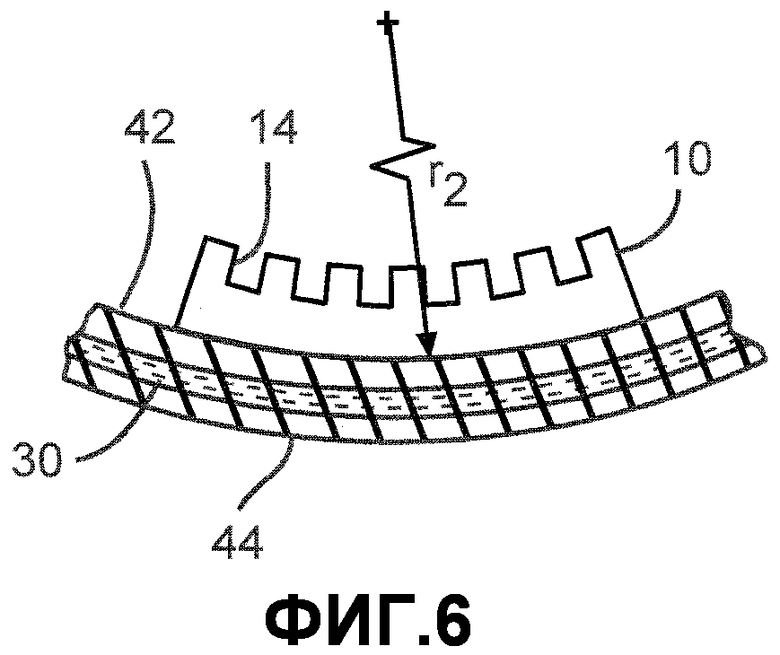

На фиг.6 изображен вид сзади шаблона разметки глубины при направлении взгляда с области протектора на фиг.4.

На фиг.7 изображен вид в поперечном разрезе шаблона разметки глубины и шины по фиг.4 с вращательным механическим инструментом, используемым для формирования пазового отверстия разметки глубины в шине при взаимодействии с шаблоном разметки глубины, согласно конкретному варианту реализации настоящего изобретения.

На фиг.8A изображен вид в поперечном разрезе механического инструмента, формирующего пазовое отверстие разметки глубины в шине, выполненный по линии 8-8 на фиг.7.

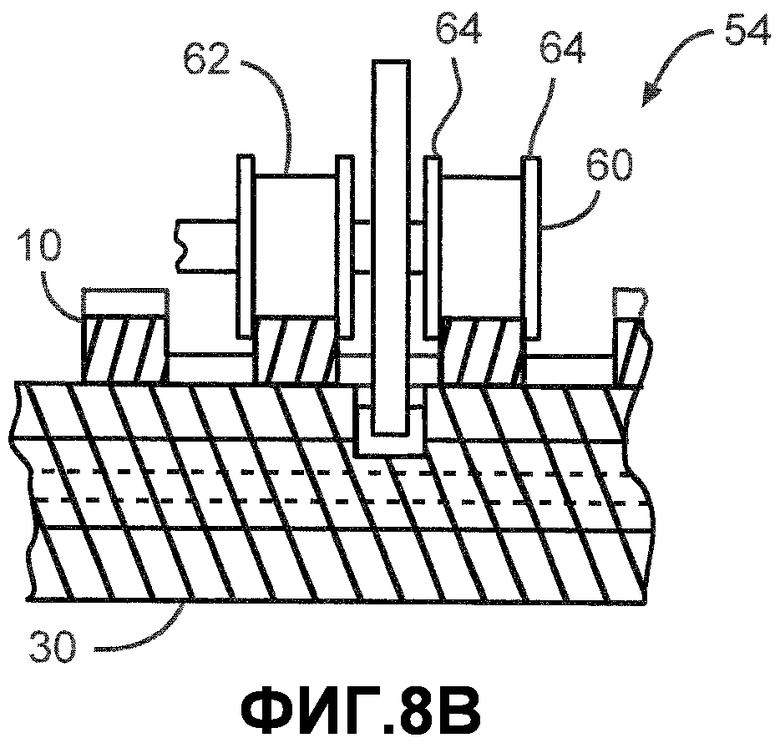

На фиг.8B изображен вид в поперечном разрезе альтернативного варианта реализации инструмента разметки глубины, показанного на фиг.8A, на котором каждая направляющая или втулка содержат пару кольцевых выступов, разнесенных на определенное расстояние по поверхности взаимодействия направляющей.

На фиг.9 изображен вид в перспективе области прикладывания заплаты, содержащей множество пазовых отверстий разметки глубины, сформированных согласно конкретным вариантам реализации настоящего изобретения.

На фиг.10 изображен вид в разрезе шины, имеющей отверстия разметки глубины, сформированные в ней согласно конкретным вариантам реализации настоящего изобретения, на котором материал, остающийся в области приема заплаты, удаляется с помощью инструмента удаления материала до глубины отверстий разметки глубины, согласно конкретным вариантам реализации настоящего изобретения.

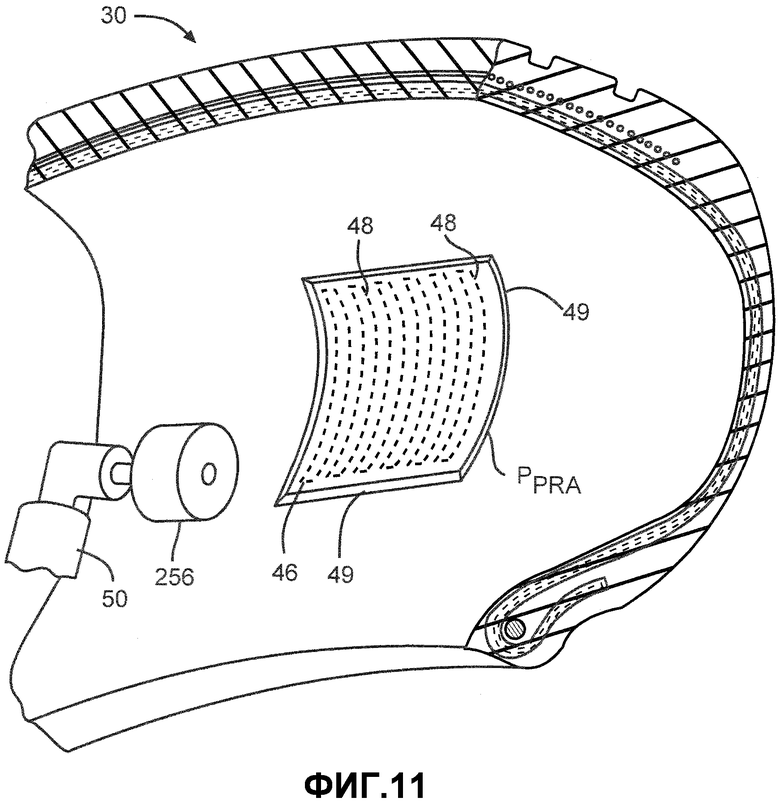

На фиг.11 изображен вид в перспективе шины и области заплаты, на котором остающийся материал был удален из области приема заплаты примерно до глубины пазов, как примерно изображено на фиг.10, причем глубина ранее существующих пазов показана пунктирными линиями.

На фиг.12 изображен вид в поперечном разрезе заплаты, приложенной к области приема заплаты, показанной на фиг.11, согласно конкретному варианту реализации настоящего изобретения.

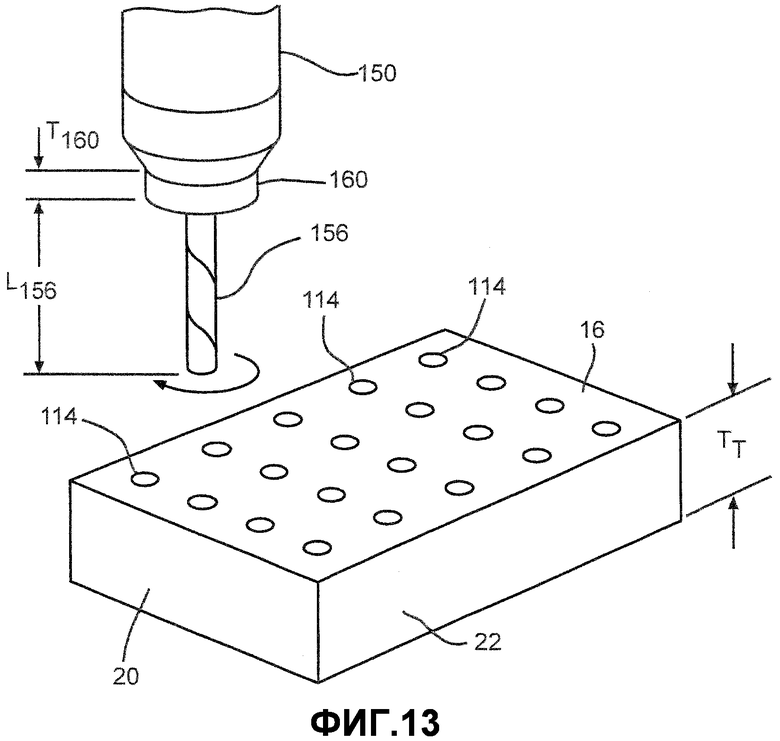

На фиг.13 изображен вид в перспективе шаблона разметки глубины и вращательного механического инструмента согласно конкретному варианту реализации настоящего изобретения, на котором множество проемов в шаблоне представляет собой отверстия, и элемент удаления материала инструмента имеет ось вращения, коаксиальную с любым отверстием, в которое он входит, причем элемент удаления материала выполнен с возможностью врезания в указанные отверстия для создания отверстий разметки глубины в направлении оси вращения, согласно конкретному варианту реализации настоящего изобретения.

На фиг.14 изображен вид в перспективе шаблона разметки глубины согласно конкретному варианту реализации настоящего изобретения, на котором пазы ограничены на каждом конце.

На фиг.15 изображен вид сверху шаблона разметки глубины, имеющего периметр трапециевидной формы, согласно конкретному варианту реализации настоящего изобретения.

На фиг.16 изображен вид сверху шаблона разметки глубины, содержащего множество пазовых проемов разметки глубины, проходящих продольно между концами шаблона, и множество пазовых проемов разметки глубины, проходящих в сторону между сторонами шаблона, согласно конкретному варианту реализации настоящего изобретения.

На фиг.17 изображен местный вид сбоку в разрезе шаблона, удерживаемого вдоль шины средством для крепления шаблона, согласно варианту реализации настоящего изобретения.

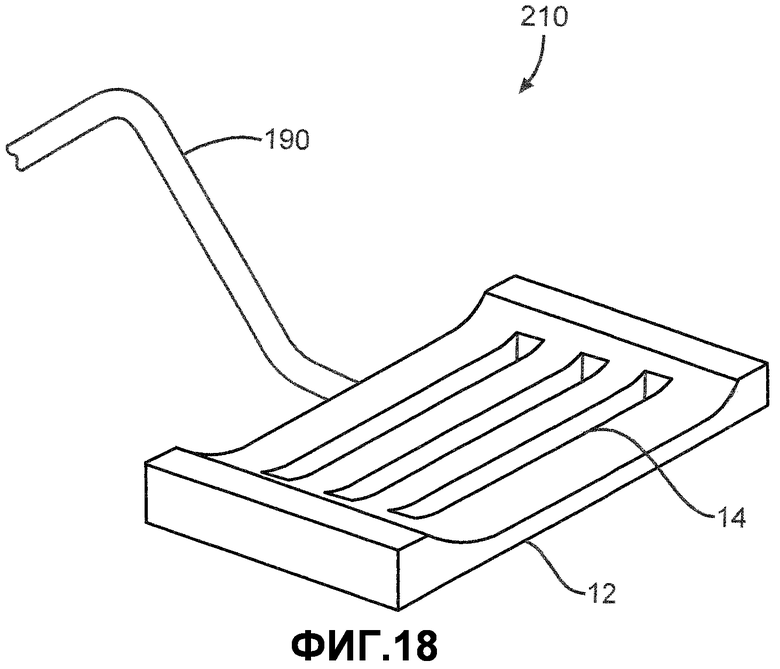

На фиг.18 изображен вид в перспективе шаблона, имеющего рукоять, согласно варианту реализации настоящего изобретения.

На фиг.19 изображен вид в поперечном разрезе шаблона удаления глубины, расположенного вдоль шины, на котором инструмент удаления материала взаимодействует с внешней кромкой шаблона для удаления материала шины по периметру шаблона, согласно варианту реализации настоящего изобретения.

Подробное описание конкретных вариантов реализации

Конкретные варианты реализации настоящего изобретения обеспечивают способы и устройство для подготовки поверхности шины к приему заплаты шины, которая упомянута в данном описании как область заплаты шины или область приема заплаты. Известно, что может возникнуть необходимость восстановления или усиления конкретной области шины, например, при повреждении шины в течение ее функционирования. Такая поврежденная область может быть расположена где угодно на шине, например на боковине, плечевой зоне шины или областях протектора. Как правило, область, которая должна быть заделана заплатой, подготавливается до принятия заплаты для повышения сцепления заплаты. Например, поверхность может быть зачищена с применением некоторого раствора и/или путем полировки или шлифования. Для конкретных заплат существует необходимость утопления их в поверхность шины путем удаления достаточного количества материала из поверхности для формирования области приема заплаты, имеющей необходимую глубину. В общем, способы и устройство по настоящему изобретению относятся к формированию отверстий разметки глубины в поверхности шины для наводки оператора в течение ручного формирования области приема заплаты, причем отверстия проходят в шину на заданную или необходимую глубину. Глубина такого отверстия может быть выбрана приблизительно равной необходимой глубине области приема заплаты шины. После формирования разметок глубины оператор может удалить материал, окружающий отверстия, до глубины, соответствующей глубинам смежных отверстий для формирования области приема заплаты шины.

Конкретные варианты реализации таких способов содержат этап выбора поверхности шины вдоль шины, в пределах которой будет сформирована область приема заплаты шины. Известно, что может возникнуть необходимость ремонта или усиления конкретной области шины, например, при повреждении шины в течение ее функционирования. Такая область может быть расположена где угодно на шине, например на боковине, плечевой зоне шины или области протектора. Ремонт или усиление могут содержать прикладывание заплаты шины к необходимой области. Как правило, область подготавливается до приема заплаты для повышения сцепления данной заплаты. Например, поверхность может быть зачищена с применением некоторого раствора и/или путем полировки или шлифования. Для конкретных заплат существует необходимость их утопления в поверхность шины путем удаления достаточного количества материала из поверхности для формирования области приема заплаты, имеющей необходимую глубину. Глубина области приема заплаты может проходить на постоянную или непостоянную величину от основной поверхности шины.

Конкретные варианты реализации таких способов содержат этап выбора необходимого шаблона разметки глубины для использования при формировании по меньшей мере одного отверстия разметки глубины в пределах необходимой поверхности шины и в области нанесения заплаты шины, причем каждое из отверстий разметки глубины имеет необходимую глубину, соответствующую необходимой глубине области приема заплаты, причем шаблон имеет по меньшей мере один проем, проходящий сквозь толщину шаблона и соответствующий по меньшей мере одному разметочному отверстию, которое должно быть сформировано в шине. По меньшей мере один проем, проходящий сквозь толщину шаблона, обеспечен для направления элемента удаления материала по мере формирования им каждого из разметочных отверстий в шине. Один или более проемов могут формировать пазы для создания одного или более разметочных отверстий, также формирующих пазы. Один или более проемов могут также формировать отверстия для создания одного или более разметочных отверстий, также формирующих отверстия. Как правило, определение необходимой глубины области приема заплаты указывает на возможность наличия незначительного отклонения между регулируемой глубиной каждого разметочного отверстия и необходимой глубиной области приема заплаты. Толщина шаблона обеспечена таким образом, что введение элемента удаления материала в каждый из проемов формирует разметочное отверстие в шине, имеющее необходимую глубину, поскольку элемент полностью заходит в каждый проем в шаблоне до достижения им стопора. В конкретных вариантах реализации стопор представляет собой распорное кольцо или втулку, имеющую необходимую толщину или необходимый внешний диаметр для регулировки, совместно с толщиной шаблона, глубины, на которую элемент удаления материала заходит в шину.

Шаблон может быть гибким и сформирован из любого гибкого материала для обеспечения возможности изгибания и приспосабливаемости шаблона по меньшей мере к одной искривленности в шине. Гибкие материалы охватывают полимеры, пластики, эластомеры (естественный или синтетический) и даже металлы с цепной связью. Также возможно формирование шаблона из более твердого материала, который в основном оказывает сопротивление любому изгибу, в результате чего шаблон формуется по меньшей мере по одному контуру шины, к которому предполагается прикладывание шаблона. Не смотря на то, что может быть применен любой подходящий материал, примеры настоящего изобретения охватывают пластики и металлы. Предполагается, что при жестком шаблоне шина может быть адаптирована к нижней поверхности шаблона, которая может образовывать кривую поверхность, вместо подгонки шаблона к поверхности шины. Кроме того, шаблон может формироваться из композитного материала, например при создании шаблона с использованием слоев из различных материалов, внедрении по меньшей мере одного материала в шаблон, например, посредством формования материала вокруг внутреннего материала, или при использовании конкретных материалов, усиливающих или укрепляющих шаблон в конкретных положениях (например, формирование верхней поверхности или ее части из более прочного и/или износостойкого материала, тогда как остальная часть шаблона более гибкая). Шаблон может быть сформован, механически обработан или иначе сформирован любым известным способом.

В конкретных вариантах реализации шаблон разметки глубины содержит внешний периметр, окружающий по меньшей мере один проем, причем внешний периметр шаблона в целом имеет форму необходимой заплаты шины для прикладывания к области приема заплаты шины. При обеспечении периметра, в общем сформированного по заплате, проемы шаблона функционируют для облегчения формирования разметочных отверстий в области приема заплаты. Кроме того, следующим шагом оператор может описать периметр для формирования граничной метки, определяющей внешний периметр области приема заплаты шины. Такой периметр может быть использован оператором в качестве направляющей для ограничения удаления оператором материала в области приема заплаты. Предполагается, что периметр шаблона может формировать любую необходимую форму, включая, например: любой многоугольник, такой как прямоугольник, квадрат или трапецоид, любой эллипс, такой как круг и овал, и любую другую произвольную форму.

Конкретные варианты реализации таких способов содержат этап приложения шаблона к необходимой поверхности шины. Для формирования разметочных схем шины в необходимой или планируемой области для образования области приема заплаты шаблон прикладывается или укладывается по необходимой поверхности шины и фиксируется требуемом положении. Фиксация влечет за собой поддержание шаблона в любом необходимом положении, которое может быть достигнуто любым способом, известным специалисту в данной области техники, например, при помощи усилий рук (а именно руками, при помощи ручного инструмента или рукояти), клеящего вещества или любого средства зажима или действенного поддержания шаблона на месте. При фиксации вручную оператор может прижимать шаблон руками к поверхности шины. В конкретных вариантах реализации оператор может использовать рукоять, выходящую от шаблона. При использовании клеящего вещества временное клеящее вещество может быть применено по нижней поверхности шаблона, взаимодействующей с шиной. При использовании зажимающего или прижимающего средства такие средства могут содержать, например, кулачковый зажимной патрон, зажим, зажимающий шаблон между внутренней и внешней поверхностью шины, средство, проходящее от противостоящей внутренней поверхности шины, или средство, поджимающее шаблон к поверхности шины, например, при прохождении зажимающего или поджимающего средства сквозь поврежденную часть шины для взаимодействия с внешней поверхностью шины. Нижняя поверхность шаблона, взаимодействующая с шиной, может быть текстурирована для лучшего сопротивления любому движению в течение этапа фиксации. Текстура может быть нанесена любыми способами, известными специалисту в данной области техники, и может содержать, например, нанесение текстурированной ленты, нанесение наждачной бумаги, формование текстуры или небольших выступов или шипов, выходящих из нижней поверхности, или покрытие нижней поверхности любым известным текстурированным материалом. Кроме того, нижней поверхности можно придать шероховатость любыми известными средствами.

Конкретные варианты реализации таких способов содержат этап формирования метки на поверхности шины вокруг по меньшей мере части шаблона разметки глубины для определения области приема заплаты на поверхности шины. Данный этап применим для обеспечения указателя, сообщающего оператору о внешнем периметре области приема заплаты. После разметки оператор впоследствии может использовать метки в качестве направляющей для ограничения удаления материала до материала в пределах отмеченного периметра шаблона. В конкретных вариантах реализации может быть описан или отмечен весь периметр, либо только часть или части могут быть описаны или отмечены. Соответственно, дополнительные варианты реализации содержат этап формирования метки на поверхности шины, осуществляемый посредством очерчивания по меньшей мере части периметра шаблона разметки глубины. Для создания метки может быть использовано разметочное устройство, которое может содержать любое известное устройство, выполненное с возможностью обеспечения метки вдоль поверхности шины, независимо от того, получена ли метка путем нанесения материала на поверхность, такого как, например, чернила или краска посредством ручки, или путем значительной деформации или удаления материала с поверхности, например, при использовании острой кромки для вырезания, срезания или истирания материала с поверхности шины. В конкретных вариантах реализации периметр заплаты шины в основном имеет одинаковый размер с периметром заплаты шины. В дополнительных вариантах реализации периметр шаблона разметки глубины имеет форму, приблизительно соответствующую заплате, которая должна быть принята областью приема заплаты. Также подразумевается, что инструмент удаления материала может быть использован для перемещения по меньшей мере вокруг части периметра с тем, чтобы удалить материал с шины для формирования по меньшей мере части периметра области приема заплаты. В конкретном варианте реализации инструмент удаляет материал до необходимой глубины области приема заплаты или глубины отверстий разметки глубины.

Конкретные варианты реализации таких способов содержат этап выбора элемента удаления материала для использования с механическим инструментом, причем элемент удаления выполнен с возможностью формирования отверстий разметки глубины в поверхности шины с использованием шаблона разметки глубины. Может быть выбран любой инструмент, известный специалисту в данной области техники, который выполнен с возможностью удаления материала с поверхности шины. В конкретных вариантах реализации инструмент может представлять собой механизированный вращательный инструмент. Такой вращательный инструмент может содержать вращающийся выходной вал, предназначенный для передачи вращательных усилий, элемент удаления материала, функционально прикрепленный к выходному валу и установленный соосно с выходным валом. Элемент удаления материала, например, может представлять собой сверло или выдавливатель отверстия, функционально прикрепленный к вращательному инструменту, такому как пневматическая дрель или электродрель и т.п. В качестве дополнительного примера элемент удаления материала может представлять собой вращательный режущий, абразивный, шлифовальный круг, функционально прикрепленный к пневматическому или электрическому вращательному инструменту. В последнем примере элемент удаления материала может представлять собой нагретое режущее лезвие, функционально соединенное с пазовым ножом (т.е. пазник шины), которое, в качестве примера, раскрыто согласно конкретным типовым вариантам реализации в патенте США № 2230042, который включен в настоящее описание посредством ссылки.

Конкретные варианты реализации содержат этап выбора и установки взаимодействующей с шаблоном направляющей на механический инструмент, причем направляющая выбирается для взаимодействия с шаблоном разметки глубины после полного введения элемента удаления материала в любой из проемов в шаблоне. Направляющая, предназначенная для взаимодействия с шаблоном, может быть установлена на элемент удаления материала или инструмент для улучшения перемещения элемента удаления материала или инструмента по шаблону. Например, направляющая может иметь форму вращательной втулки, имеющей поверхность соприкосновения с шаблоном, размещенную по наружному диаметру втулки. Такая втулка может устанавливаться на приводном вращательном валу инструмента удаления материала, одновременно оставаясь в целом свободно вращающейся, в результате чего между валом и втулкой установлен подшипник для значительного снижения передачи вращательных сил от вала втулке. Кроме того, втулка может иметь необходимую ширину для взаимодействия с шаблоном и по меньшей мере один выступ, проходящий наружу от поверхности взаимодействия с шаблоном, в результате чего каждый из выступов заходит в одно из отверстий шаблона для направления инструмента по шаблону. В конкретном варианте реализации направляющая может иметь форму распорного кольца, имеющего поверхность скольжения для скольжения по верхней поверхности шаблона. Поверхность скольжения и/или верхняя поверхность шаблона могут быть сформированы или покрыты материалом с низким коэффициентом трения для обеспечения легкого перемещения инструмента удаления материала по шаблону в течение формирования отверстий разметки глубины.

Направляющая может также облегчить управление глубиной каждого разметочного отверстия, сформированного на поверхности шины элементом удаления материала. Таким образом, конкретные этапы настоящего изобретения содержат задание размеров направляющей инструмента для получения необходимой глубины для каждого из отверстий разметки глубины, которые должны быть сформированы в шине. Глубина каждого из по меньшей мере одного разметочного отверстия, сформированного на поверхности шины элементом удаления материала, регулируется глубиной врезания конкретного элемента удаления материала в шину. Например, наружный диаметр, связанный с поверхностью втулки, взаимодействующей с шиной, регулирует глубину врезания элемента удаления материала. Способность направляющей ограничить врезание элемента удаления материала в шину составляет добавку к шаблону, поскольку толщина шаблона также ограничивает врезание элемента удаления материала. Посредством корректировки размера направляющей можно дополнительно регулировать глубину любого отверстия, сформированного элементом удаления материала. Например, если направляющая представляет собой вращательную втулку, то втулка может быть выбрана, исходя из наружного диаметра втулки, при необходимости получения требуемой глубины разметочного отверстия. Когда элемент удаления материала представляет собой вращательный диск, то радиус втулки в целом меньше основного радиуса элемента удаления материала, и основной радиус элемента удаления материала минус сумма толщины шаблона и радиуса втулки соответствует необходимой глубине нарушения непрерывности. Когда элемент удаления материала представляет собой элемент сверления, такой как сверло, или выдавливатель и т.п., то направляющая, при ее наличии, представляет собой распорное кольцо, которое функционирует в качестве стопора. Вместо стопора, представляющего собой распорное кольцо, стопор может попросту состоять из зажимного патрона инструмента, в котором закреплен элемент сверления. Таким образом, необходимая глубина отверстия равняется расстоянию от стопора до выставленного предельного конца (т.е. конец сверления) элемента сверления минус сумма толщины шаблона. По сути, элементы удаления материала и направляющая имеют размер, связанный и/или соответствующий необходимой глубине отверстия. Связь и/или соответствие между указанными размерами и глубиной отверстия таковы, что размер каждого элемента удаления материала и направляющей, вместе или независимо, а также толщина шаблона, могут быть отрегулированы для создания необходимой глубины отверстия.

Конкретные варианты реализации таких способов содержат этап формирования по меньшей мере одного отверстия разметки глубины в пределах протектора путем введения элемента удаления материала в каждый из проемов в шаблоне, причем элемент прикреплен с возможностью вращения к механическому инструменту и удаляет материал шины до необходимой глубины каждого отверстия. После фиксации шаблона в необходимом положении вдоль поверхности шины выбранный механический инструмент с необходимым элементом удаления материала направляется в каждый из проемов в шаблоне до достижения им необходимой глубины, соответствующей отверстию в шине. В конкретных вариантах реализации инструмент направляется в каждый из проемов в шаблоне, пока направляющая, связанная с инструментом, не будет взаимодействовать с верхней поверхностью шаблона.

Конкретные варианты реализации таких способов содержат этапы отведения шаблона от поверхности шины и удаления остающегося материала шины в области приема заплаты приблизительно до глубины по меньшей мере одного отверстия. Отверстия разметки глубины сформированы в области приема заплаты для выполнения функции направляющих глубины для оператора, посредством чего оператор удаляет материал в области приема заплаты до достижения глубины или приблизительной глубины отверстия разметки глубины. После формирования множества отверстий разметки глубины оператор может передвинуться от одного отверстия разметки глубины к другому по мере удаления им материала в области приема заплаты. В дополнительных вариантах реализации этап удаления достигается посредством истирания остающегося материала шины в области приема заплаты приблизительно до глубины по меньшей мере одного отверстия, предварительно сформированного в области приема заплаты. В других вариантах реализации вместо истирания остающегося материала могут быть применены любые другие известные способы удаления остающегося материала, такие как, например, срезание или сдирание.

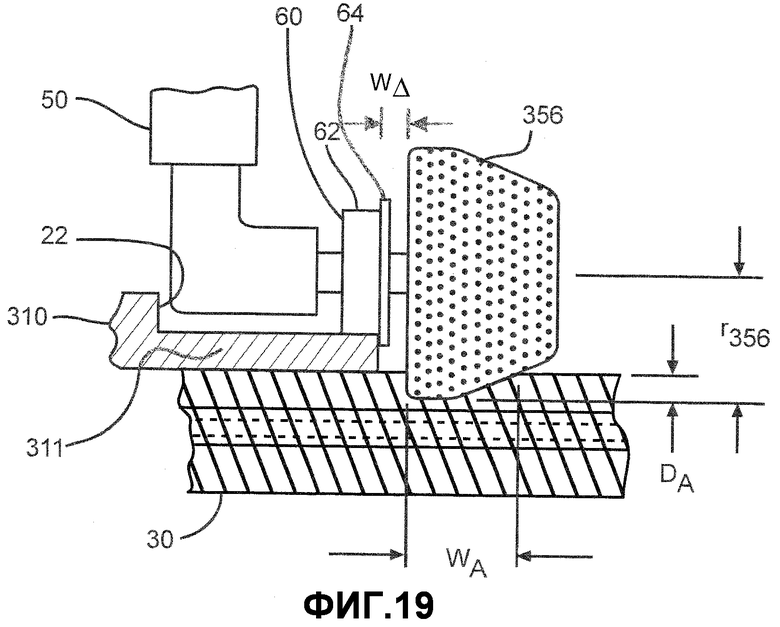

В конкретных вариантах реализации перед отведением шаблона от шины, такие способы содержат этап формирования по меньшей мере одного нарушения непрерывности по меньшей мере вокруг части периметра шаблона для образования по меньшей мере части периметра вокруг области приема заплаты шины, причем этап формирования по меньшей мере одного нарушения непрерывности выполняется путем перемещения механического инструмента по меньшей мере по части периметра шаблона. При выполнении данного этапа по меньшей мере часть периметра формируется с использованием боковых кромок шаблона в качестве направляющих кромок для более точного формирования периметра области приема заплаты, вместо ручного формирования периметра, обеспеченного на этапе удаления остающегося материала шины из области приема заплаты. Любой известный режущий инструмент или инструмент для шерохования может быть использован для очерчивания или перемещения по меньшей мере вокруг части периметра шаблона. Ступенчатая втулка или боковая кромка ступенчатого шаблона может быть обеспечена для облегчения перемещения инструмента вокруг периметра шаблона. В месте формирования ступеньки в пределах втулки ступенька может быть сформирована в шаблоне вдоль любой кромки периметра. Любая часть периметра области приема заплаты, не сформированная на данном этапе, может быть сформирована вручную на этапе удаления остающегося материала шины из области приема заплаты.

После выполнения области приема заплаты путем достаточного удаления всего материала шины до необходимой глубины конкретные варианты реализации таких способов содержат плотное прикладывание заплаты шины в области приема заплаты. Любая необходимая заплата может быть прикреплена к шине в области приема заплаты шины любым способом, известным специалисту в данной области техники.

Типовые варианты реализации шаблона разметки глубины и инструмента удаления материала, используемые при выполнении таких способов, более подробно раскрыты в приведенном ниже описании.

Шаблон 10 разметки глубины, используемый при выполнении способов, раскрытых в приведенном ниже описании, в общем, изображен на фиг.1-3. Как правило, шаблон 10 содержит корпус 12, имеющий по меньшей мере один проем 14, проходящий по всей его толщине, между верхней поверхностью 16 и нижней поверхностью 18 корпуса. В конкретных вариантах корпус 12 содержит множество проемов 14, проходящих по всей его толщине. Проем 14 выполнен для облегчения соответствующего формирования по меньшей мере одного отверстия разметки глубины в пределах поверхности шины и более конкретно в области приема заплаты. Для облегчения формирования этих отверстий проемы 14 выполнены с возможностью приема любого необходимого элемента удаления материала (например, режущий элемент или элемент для шерохования) для обеспечения такому элементу возможности отрезания, разрезания или шерохования материала с шины для формирования отверстия разметки глубины, имеющего необходимую глубину. В конкретных вариантах реализации необходимая (т.е. заданная) глубина для любого отверстия разметки глубины в целом представляет собой глубину, приблизительно равную необходимой глубине области приема заплаты, которая должна быть сформирована или углублена в поверхности шины. Посредством аппроксимации необходимой глубины области приема заплаты такая необходимая глубина области приема заплаты достигается в пределах небольшой величины изменения. Тем не менее, подразумевается, что любая другая необходимая глубина может быть выбрана, применена и достигнута согласно таким устройствам и способам. Поскольку проемы 14 выполнены с возможностью приема элемента удаления материала, то данные проемы 14 могут содержать любую достаточную форму, выполненную для приема элемента удаления материала, и любую направляющую, связанную с таким элементом. Например, согласно фиг.1 и 2 проемы 14 могут представлять собой пазы. В качестве дополнительного примера, согласно фиг.13 проемы 14 могут представлять собой отверстия 114.

Использование пазов в качестве проемов 14 обеспечивает возможность удаления оператором больше, чем обычное количество материала за один проход механического инструмента. Пазы также обеспечивают оператору возможность формирования заданных траекторий в конкретных положениях в пределах шины, например, при использовании наиболее удаленных пазов для формирования по меньшей мере части периметра области приема заплаты. Соответственно, понятно, что для получения любого необходимого расположения пазовых отверстий в пределах шины или области приема заплаты может быть применено любое из множества расположений пазов. Согласно примеру по фиг.1-3 шаблон 10 содержит множество проемов 14, формирующих пазы, проходящие продольно между противостоящими концами 20 шаблона 10. Поскольку пазы 14 проходят между концами, то по меньшей мере один соединитель 24 проходит по каждому пазу для обеспечения целостности шаблона 10. В противном случае, пазы 14 разбили бы шаблон на отдельные независимые части, что не желательно. Предполагается, что соединители 24 могут проходить по концам пазов 14 или в любом промежуточном положении вдоль любого паза 14, хотя такое расположение препятствовало бы формированию инструментом соответствующего отверстия в промежуточном положении соединителя 24. На фиг.1-3 изображено, что каждый паз 14 содержит соединитель 24, перекрывающий каждый конец паза, который сопряжен с каждым концом 20 шаблона. Соединители 24 также могут проходить по всей толщине шаблона, что представлено в конкретном варианте реализации, показанном на фиг.14, или частично по любой толщине шаблона, например, при прохождении паза над соединителем, как изображено в примере по фиг.1-3. В случае прохождения паза поверх соединителя может возникнуть необходимость локального увеличения толщины шаблона для обеспечения зазора при прохождении любого элемента удаления материала через паз поверх соединителя. Иначе элемент удаления материала может повредить соединитель и целостность шаблона. На фиг.1-3 изображено локальное увеличение толщины шаблона для обеспечения зазора любому элементу удаления материала.

Согласно приведенному выше описанию пазы 14 могут быть сформированы и расположены при необходимости в пределах любого шаблона 10. Например, согласно фиг.1-3 пазы 14 расположены параллельно по отношению друг к другу и равномерно разнесены вбок в массиве между сторонами 22 шаблона. Показанные пазы 14 также имеют равные длины и одинаковое продольное расположение в шаблоне 10. Тем не менее, предполагается возможность применения любого другого необходимого расположения пазов, так как эффективными могут быть различные расположения в зависимости от конкретного использования, поскольку изменяются размерные факторы шины, формы, конструкция, условия и заплаты шины. Поэтому в других вариациях реализации пазы 14 могут проходить в любом другом направлении, в том числе и поперек шаблона (в противоположность продольному направлению между противоположными концами 20), независимо от того, параллельны ли пазы или одинаково разнесены вбок, и независимо от того, проходит ли каждый паз линейно или нелинейно. Кроме того, множество пазов 14 может иметь различные длины, которые могут быть применимы при формировании любой области приема заплаты, имеющей непрямоугольную форму. Например, на фиг.15 обеспечен шаблон трапецеидальной формы, в котором пазы проходят различные длины. Кроме того, один шаблон 10 может содержать боковые и продольные пазы, например, согласно фиг.16, который может быть эффективен для формирования по меньшей мере части периметра области приема заплаты (например, при задании шаблону 10 размеров больших, чем область приема заплаты для соответствующего расположения внешних пазов вдоль периметра). Шаблон 10 может содержать один паз, так как область приема заплаты может быть достаточно узкой для эффективного использования только одного паза. Также предусмотрено, что пазы 14 могут иметь разную форму (например, иметь ширины разных размеров и различные формы поперечного сечения). Независимо от формы проемов 14 расположение и размер данных проемов 14 может при необходимости измениться. В качестве дополнительного примера согласно фиг.13 отверстия 114 могут обладать любым размером (в диаметре) и могут быть упорядочены в любом необходимом массиве или произвольном расположении.

Предполагается, что любой шаблон может формировать любую форму по своему периметру. Согласно варианту реализации по фиг.1-2 каждый шаблон 10 имеет ширину WT, длину LT, толщину TT и периметр PT, проходящий вокруг шаблона для формирования конкретной формы, имеющей ширину и длину, соразмерную (то есть подобную или идентичную) с шириной и длиной шаблона. В конкретных вариантах реализации периметр PT шаблона приблизительно сформирован для получения необходимой формы области приема заплаты по поверхности шины, который, в конкретных вариантах реализации, обеспечивает оператору возможность разметки контура области приема заплаты по поверхности шины путем формирования или нанесения метки вокруг периметра PT шаблона на поверхность шины. Разумеется, весь периметр PT шаблона или любая его часть может быть переведена на поверхность шины любым желаемым разметочным инструментом, таким как чернильное или красочное перо или другой инструмент для сдирания или надрезания поверхности шины. В других вариациях периметру PT задана форма, приблизительно схожая с формой заплаты, которая должна быть приложена к шине, посредством чего сформированному периметру PT заданы размеры большие, равные или меньшие, чем размер заплаты. Например, периметр PT может иметь увеличенный размер, например, при расположении по меньшей мере одного проема 14 для формирования по меньшей мере одной стороны периметра области приема заплаты. На фиг.9 представлена примерная разметочная схема 46, обозначающая периметр PPRA области приема заплаты, который также соответствует периметру PT шаблона в конкретных вариантах реализации, а на фиг.12 показана область приема заплаты большего размера по отношению к заплате. В других вариациях реализации периметр PT шаблона имеет меньший размер, например, при перемещении инструмента стирания материала вокруг периметра PT для удаления материала шины по меньшей мере вокруг части периметра PT для формирования периметра области приема заплаты (например, согласно фиг.19). Соответственно, очевидно, что периметр PT может формироваться при необходимости любой размерной формы, такой как многоугольник или эллипс, например, в зависимости от того, выполнен ли периметр PT совпадающим или представляет собой периметр PPRA области приема заплаты.

Толщина TT шаблона может быть использована для регулирования глубины любого полученного отверстия разметки глубины, сформированного на смежной поверхности шины. Соответственно, толщина TT шаблона 10 по мере необходимости может измениться в любом направлении вдоль шаблона (например, в длину или в сторону) для получения необходимой глубины DA любого отверстия разметки глубины в шине. Таким образом, подразумевается, что толщина TT шаблона может быть постоянной или непостоянной. Например, на фиг.1-3 обеспечен шаблон 10, имеющий различную толщину TT. В данном примере толщина изменяется от максимальной толщины на первом конце 20 до минимальной толщины вдоль промежуточной части шаблона 10, причем криволинейная часть проходит между максимальной толщиной и минимальной толщиной. Такая особенность может быть применима, например, при необходимости сужения периметра PPRA области приема заплаты на конус от поверхности шины до необходимой глубины в области приема заплаты (конусность 49 показана, например, на фиг.11-12) или при необходимости адаптации к заплате шины непостоянной толщины. Непостоянная толщина может проходить в любой форме, например, изменяясь линейно или криволинейно.

Согласно приведенному выше описанию в конкретных вариантах реализации шаблон 10 разметки глубины является гибким и выполнен с возможностью изгибания и приспосабливания по меньшей мере к одной изогнутости в шине и может быть сформирован из любого гибкого и/или эластичного материала, известного специалисту в данной области техники. В альтернативных вариантах реализации также возможно формирование шаблона из более твердого материала, который, в общем, сопротивляется любому изгибу, посредством чего шаблон сформирован для примерного или полного соответствия поверхности шины. Кроме того, шаблон может принимать форму композитного материала. Для формирования любого шаблона может быть применен любой способ, известный специалисту в данной области техники, учитывая материал или материалы, используемые для формирования шаблона.

Для облегчения формирования отверстий разметки глубины в соответствии с необходимой глубиной в пределах шины шаблон прикладывается и удерживается или фиксируется в необходимом положении вдоль шины. Прикрепление шаблона к шине может быть достигнуто любым способом, известным специалисту в данной области техники, согласно приведенному выше описанию. Согласно фиг.3, например, поверхность нижней части 18 может быть текстурирована для оказания сопротивления скольжению или другому смещению из необходимого расположения после установки шаблона в необходимое положение. Нижняя поверхность 18 может быть текстурирована по любому способу, известному специалисту в данной области техники, согласно приведенному выше описанию. Фиксация (т.е. удержание) любого шаблона в необходимом положении вдоль шины может содержать прикрепление шаблона к шине при помощи любого средства для крепления, известного специалисту. Согласно фиг.17 в конкретном варианте реализации средство 180 для крепления может быть выполнено с возможностью прикрепления шаблона к шине через отверстие 80, проходящее сквозь шину 30. Отверстие 80 может соответствовать, например, поврежденной части шины. В показанном варианте реализации средство 180 для крепления может содержать резьбовой стержень 182, шайбу 184 и гайку 186. Кроме того, может возникнуть необходимость минимизации вращательного движения шаблона после закрепления его к шине. Поэтому может быть применено второе средство для крепления, например, обеспечивая крепежную деталь (а именно второй стержень, шайбу и гайку), расположенную на определенном расстоянии от первого средства и в отверстии шины, для вращательного прикрепления шаблона к шине.

Для облегчения удержания шаблона вручную на поверхности шины в необходимом положении шаблон может содержать по меньшей мере одну рукоятку, проходящую от любой поверхности шаблона. В типовом варианте реализации, показанном на фиг.18, рукоятка 190 выступает от шаблона 210. Может применяться любая другая рукоять или средство для манипуляции любого шаблона, известное специалисту в данной области техники.

На фиг.4 шаблон 10 приложен к внутренней поверхности 42 (то есть внешней или открытой поверхности внутреннего пространства шины) области 34 боковины. Шаблон 10 обеспечен пазами 14, проходящими в радиальном направлении шины 30; однако предполагается, что шаблон 10 может быть расположен любым образом по любой поверхности шины, посредством чего проемы или пазы 14 расположены любым необходимым образом относительно шины. Также предполагается, что шаблон 10 может быть использован на любой поверхности шины, независимо от того, установлен ли он на какой-либо внутренней поверхности 42 шины или какой-либо внешней поверхности 44 шины области 34 боковины, области 36 плечевой зоны шины или области 40 протектора.

Поскольку шина в основном обладает формой тора, большая часть ее поверхностей оконтурена или изогнута. Более того, большинство поверхностей шины определены или заданы кривыми или изогнутостями, которые изменяются по различным направлениям, то есть контур не является постоянным, либо поверхность представляет собой поверхность с множеством изгибов. Например, на фиг.5-6 показан типовой шаблон, приложенный к внутренней поверхности 42 шины. Очевидно, в радиальном направлении шины имеется изогнутость (наиболее четко изображена на фиг.4 и 7), которая также направлена по длине шаблона 10 в данном примерном расположении. Однако при прохождении по окружности боковины 34 шины (т.е. проходя в сторону по шаблону или перпендикулярно радиальному направлению), различные контуры или кривые могут образовываться по длине LT шаблона. Более конкретно, например, согласно фиг.5, на которой изображен местный вид сзади шаблона 10 вблизи закраины 32 шины, соответствующая поверхность шины может иметь круговое искривление, определенное r1. В качестве дополнительного примера согласно фиг.6 круговое искривление поверхности, соответствующей противолежащему концу 20 шаблона 10 (т.е. поверхность около плечевой зоны боковины шины) может иметь отличное искривление, определенное r2, причем исходные точки для r1 и r2 расположены на противоположных сторонах поверхности шины.

Согласно фиг.7-8B, после установки шаблона на поверхности шины элемент 56 удаления материала может быть введен в любой проем 14 шаблона для создания отверстия 48 разметки глубины в пределах необходимой поверхности шины. На чертежах изображено отверстие 48, сформированное тангенциальным элементом 56 удаления материала, который состоит из режущего диска, имеющего зуб или лезвие 58, выступающее от внешнего радиуса элемента 56 для формирования радиуса r56 реза. Тангенциальный элемент 56 удаления материала, в общем, содержит вращательный диск, барабан, цилиндр или любой другой вращательный элемент, известный специалисту в данной области техники, который срезает или истирает (т.е. с помощью лезвия, режущей кромки или шероховатой или абразивной поверхности) по внешнему радиусу или диаметру элемента 56, причем глубина DA любого соответствующего сформированного отверстия 48 проходит в целом в нормальном направлении или перпендикулярно оси вращения элемента 56 удаления материала. При работе элемент 56 удаления материала может входить в проем 14 шаблона в любом месте соединения вдоль паза, будь то в конце 20 шаблона, как изображено на фиг.7, или в любом промежуточном положении. Элемент 56 удаления материала вводится, пока часть инструмента 50 или любая направляющая 60, установленная на нем, не будет взаимодействовать с шаблоном 10, например, вдоль верхней поверхности 16. После взаимодействия с шаблоном 10 механический инструмент 50 перемещает элемент 56 удаления материала на любую необходимую длину паза 14 для формирования пазового отверстия 48 в пределах шины 30.

В других вариантах реализации, например, по фиг.13, в которых элемент 56 удаления материала подставляет собой осевой элемент удаления материала, механический инструмент 50 вводит элемент 156 в проемы 14 шаблона до достижения направляющей 60, которая используется для ограничения врезания согласно необходимой глубине DA. Осевой элемент удаления материала может представлять собой дрель, втяжной или вытяжной резак или любой другой режущий или абразивный элемент, известный специалисту в данной области техники, который может срезать или истирать материал по торцевой поверхности элемента для его удаления при перемещении элемента в направлении оси его вращения. Направляющая 60 может представлять собой вращающуюся втулку, втулку, имеющую по меньшей мере одну вращающуюся поверхность, не вращаемую распорную втулку или любое другое средство для остановки дальнейшего врезания элемента 56 удаления материала.

Вновь согласно фиг.7-8B отверстие 48 разметки глубины сформировано до необходимой глубины DA путем применения тангенциального элемента 56 удаления материала, представляющего собой вращательный диск, имеющий лезвие или резцовый зубец 58, удаляющий материал по своему внешнему радиусу r56 до глубины DA отверстия. В показанном типовом варианте реализации конечная глубина DA отверстия определяется путем вычисления разности между радиусом r56 реза элемента удаления материала и суммой радиуса r62 упорной поверхности направляющей и локальной толщины TT шаблона (DA=r56-r62-TT). Согласно варианту реализации по фиг.13 конечная глубина DA отверстия определена путем вычисления разности между длиной L156 врезания элемента удаления материала (проходящей после зажимного патрона инструмента или любой направляющей 156, имеющей толщину T156) и толщиной TT шаблона. Таким образом, выбранный шаблон 10, элемент 56, 156 удаления материала и любая направляющая 60, 160 будут влиять на глубину DA любого отверстия 48, сформированного в шине.

После формирования отверстия в любой шине процесс продолжается, пока все необходимые отверстия не будут сформированы. Это может вызвать необходимость использования более одного шаблона разметки глубины. Для определения области приема заплаты на поверхность шины может быть отмечена часть или весь периметр шаблона при взаимодействии шаблона с поверхностью шины. Такие отметки могут быть использованы оператором в качестве направляющей для ограничения удаления оператором материала шины, поскольку он может не желать удаления материала за пределами области приема заплаты. Согласно примеру, показанному на фиг.9, шина 30 имеет сформированное в ней множество отверстий 48 и отмеченный периметр PPRA, обозначающий область 46 приема заплаты, по внутренней поверхности 42 шины.

Предполагается, что по меньшей мере часть периметра области приема заплаты может быть сформирована путем очерчивания или перемещения инструмента приема материала по меньшей мере по части периметра шаблона разметки глубины. Инструмент может удалять материал до любой необходимой глубины, включая необходимую глубину области приема заплаты или глубину разметочного отверстия. Согласно типовому варианту реализации по фиг.19 инструмент 50 приема материала, имеющий элемент 356 удаления материала, размещен по периметру шаблона 310 и, более конкретно, вдоль стороны 22 шаблона. Инструмент 50 может перемещаться по любой части периметра шаблона и может взаимодействовать с любой поверхностью корпуса, в том числе выступом (или дорожкой) 311, выступающим из любой стороны 22 или конца 20 шаблона. Выступ 311 может быть полезен для обеспечения одинаковой толщины, например, когда другие части корпуса шаблона имеют разную толщину, хотя любой выступ 311 может иметь непостоянную толщину. Предполагается, что выступ 311 может проходить по любой части периметра шаблона или по всему периметру шаблона. Поскольку элемент удаления материала проходит снаружи от корпуса шаблона, то для получения необходимого периметра может быть уменьшен размер шаблона, независимо от того, используется или нет какой-либо выступ 311. Например, при необходимости области приема заплаты, имеющей конкретную ширину, и при необходимости перемещения инструмента удаления материала по обеим сторонам ширины шаблона ширина шаблона была бы равна необходимой ширине области приема заплаты минус удвоенная сумма фактической ширины WA реза элемента 356 удаления и расстояния WΔ, разделяющего шаблон 310 и элемент 356 удаления.

После формирования всех необходимых отверстий 48 в шине материал, остающийся в области приема заплаты, удаляется любым известным способом до глубины любого отверстия. Предполагается, что остающийся материал может быть удален любым способом, известным специалисту в данной области техники. Например, материал может быть содран с применением усилия F, достаточного для преодоления связанности между материалом и шиной. В качестве дополнительного примера согласно фиг.10-11 механический инструмент 50, имеющий элемент 256 удаления материала, может быть использован для удаления любого остающегося материала до необходимой глубины DA отверстия в области 46 приема заплаты. В конкретных вариантах реализации оператор использует инструмент 256 для удаления материала до достижения глубины DA отверстия и продолжает удалять материал до глубин любых других отверстий 48, пока материал в области приема заплаты достаточно не удален. Может быть использован любой известный элемент удаления материала, известный специалисту в данной области техники, включая такие, которые могут быть использованы для элементов 56, 156 удаления материала. Пунктирные линии на фиг.11 представляют глубину DA каждого предсуществующего отверстия 48, которая совпадает с конечной глубиной области 46 приема заплаты. При удалении всего необходимого материала из области 46 приема заплаты часть или весь периметр PPRA может быть сведен на конус (т.е. иметь конусность) для обеспечения постепенного перехода 49 от исходной поверхности 42 шины к конечной глубине области 46 приема заплаты. На фиг.12 изображен другой вид конусности 49.

После завершения подготовки области приема заплаты заплата затем укладывается в область 46 приема заплаты любым способом, известным специалисту в данной области техники. Примерная укладка заплаты 70 в область 46 приема заплаты изображена на фиг.12.

В конкретных вариантах реализации для формирования отверстий разметки глубины в пределах шины использован вращательный механический инструмент. Согласно типовым вариантам реализации, показанным на фиг.8A и 8B, вращательный механический инструмент 50 содержит вращающийся выходной вал 52 для передачи вращательных усилий функционально присоединенному элементу 56 удаления материала. Для облегчения взаимодействия инструмента с шаблоном 10 разметки глубины для необходимого размещения может быть использована по меньшей мере одна направляющая 60. В показанных вариантах реализации пара направляющих 60 расположена по обе стороны элемента 56 удаления материала. Направляющие 60 могут быть применены для регулирования глубины врезания элемента 56 удаления материала в шину, исходя из размера направляющей, и для обеспечения удержания элемента удаления материала в пределах пазового проема шаблона, не повреждая части корпуса 12 шаблона, смежной с пазовым проемом 14.

В примерах, показанных на фиг.8A и 8B, направляющая 60 представляет собой вращающуюся втулку, выполненную с возможностью вращения независимо от выходного вала 52. Для обеспечения независимого вращения втулки 60 может быть использован подшипник, установленный между способной вращающейся втулкой 60 и выходным валом 52. Подшипник может относиться к любому подшипнику, известному специалисту в данной области техники, такому как, например, любой вкладыш, шарикоподшипник, гидростатический подшипник, магнитный подшипник, игольчатый подшипник. Втулка 60 содержит кольцевую наружную поверхность 62 для взаимодействия с шаблоном 10 и, в конкретных вариантах реализации, кольцевой выступ 64, имеющий диаметр больший, чем диаметр кольцевой наружной поверхности 62 для частичной вставки в любой пазовый проем 14 шаблона 10. Кольцевой выступ 64 стремится удержать элемент 56 удаления материала в пределах паза 14 для предотвращения нанесения любого повреждения корпусу 12 шаблона, окружающему паз 14. В показанном конкретном варианте реализации втулка 60 и элемент 56 удаления материала коаксиальны с вращающимся выходным валом 52. В альтернативном варианте реализации втулка 60 может не содержать выступ 64, но вместо этого пазы 14 в шаблоне 10 могут содержать неглубокую выемку (не показана), размещенную вдоль любой стороны паза 14 и проходящую по длине паза 14, причем цилиндрическая направляющая 60 может прокатываться поверх для направления перемещения элемента 56 удаления материала посредством обеспечения возможности предотвращения выемками бокового отклонения направляющей, вместо выполнения кольцевым выступом 64 той же функции согласно варианту реализации, представленному в приведенном выше описании.

Предполагается, что для функционального удержания элемента 56 удаления материала может быть применено любое средство, известное специалисту в данной области техники, и любая втулка 60 в необходимом положении вдоль выходного вала 52. Например, выходной вал можно иметь хвостовик, выполненный с возможностью установки в зажимной патрон вращательного хвостовика. Затем хвостовик может быть вставлен в множество вращательных инструментов, например, ручные дрели, механизированные шуруповерты и ручные шлифовальные станки. Кроме того, предусмотрено, что вал может быть закреплен таким образом, чтобы для привода инструмента мог быть использован вращательный приводной механизм, перпендикулярный валу, например показанный на фиг.8. В конкретных вариантах реализации средство для удерживания может представлять собой, например, упорное кольцо, втулку или любое другое устройство, выполненное с возможностью функционального прикрепления к валу в фиксированном положении. Подразумевается, что такое средство может обеспечивать возможность выборочного размещения любого элемента 56 удаления материала и/или втулки 60 вдоль выходного вала для размещения шаблонов различных размеров. Также предусмотрено, что любая втулка 60, имеющая кольцевой выступ 64, может содержать две или более независимых втулок, тем самым, выступ 64 и кольцевая поверхность 62 взаимодействия с шаблоном разделены кольцевыми элементами. Элемент 56, любая направляющая 60 совместно с любым валом 52 формируют головку 54.

Не смотря на то, что настоящее изобретение было описано в отношении конкретных его вариантов реализации, следует понимать, что данное описание представлено в качестве примера, а не ограничения. Соответственно, объем и содержание настоящего изобретения должны быть определены только в контексте приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБКАЯ НАПРАВЛЯЮЩАЯ ДЛЯ РЕМОНТА ШИНЫ | 2010 |

|

RU2536977C1 |

| КОМПЛЕКСНЫЙ РЕМОНТ УЧАСТКА ШИНЫ | 2008 |

|

RU2461461C1 |

| ОБРАБАТЫВАЮЩИЙ ПРОФИЛИРОВАННУЮ ПЛОСКОСТЬ ШЕРОХОВАЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ РЕМОНТА ШИНЫ | 2010 |

|

RU2564495C2 |

| УРАВНОВЕШЕННОЕ АБРАЗИВНОЕ ПРИСПОСОБЛЕНИЕ И СПОСОБЫ АБРАЗИВНОЙ ОБРАБОТКИ | 2011 |

|

RU2552813C2 |

| НАПРАВЛЯЕМЫЙ ВРУЧНУЮ ИНСТРУМЕНТ ДЛЯ ШЕРОХОВАНИЯ ШИНЫ | 2010 |

|

RU2553135C2 |

| СОСТАВНАЯ АРМИРУЮЩАЯ ЗАПЛАТА | 2008 |

|

RU2469855C1 |

| ПРЯМОЕ АДРЕСНОЕ ЛАЗЕРНОЕ УДАЛЕНИЕ | 2011 |

|

RU2575465C1 |

| ВОССТАНОВЛЕННАЯ ШИНА | 2009 |

|

RU2489261C1 |

| КОРРЕКЦИЯ С ЦЕЛЬЮ ОДНОРОДНОСТИ ПОСРЕДСТВОМ УДАЛЕНИЯ В РАЗЛИЧНЫХ УЧАСТКАХ ДОРОЖКИ ВДОЛЬ БОРТА ШИНЫ | 2010 |

|

RU2484443C1 |

| ЗАПЛАТА, СОДЕРЖАЩАЯ АРМИРУЮЩИЕ ЭЛЕМЕНТЫ, СО СТУПЕНЧАТО СМЕЩЕННЫМИ КОНЦАМИ | 2008 |

|

RU2458795C1 |

Группа изобретений относится к способам и устройству для подготовки шины к ремонту, а именно к способам и устройству для подготовки шины к наложению заплаты. Техническим результатом заявленной группы изобретений является повышение точности и качества подготовки шины к наложению заплаты. Технический результат достигается способом подготовки поверхности шины для размещения заплаты, который включает выбор шаблона разметки глубины, используемого при формировании множества отверстий разметки глубины в области размещения заплаты. При этом шаблон имеет множество проемов, каждый из которых проходит сквозь толщину шаблона и соответствует одному из множества разметочных отверстий. Выбор элемента удаления материала для прикрепления к механическому инструменту, выполненного с возможностью формирования отверстий разметки глубины на поверхности шины с использованием шаблона разметки глубины. Приведение шаблона во взаимодействие с поверхностью шины. Формирование отверстий разметки глубины на поверхности шины, которые проходят в шину на заданную глубину, для облегчения формирования углубленной области размещения заплаты в пределах шины путем введения элемента удаления материала в каждый из проемов в шаблоне. Отведение шаблона от поверхности шины. Удаление остающегося материала шины в области приема заплаты с использованием элемента удаления материала до глубины одного или более отверстий. 2 н. и 20 з.п. ф-лы, 20 ил.

1. Способ подготовки поверхности шины для размещения заплаты шины, включающий этапы:

выбора одного шаблона разметки глубины, используемого при формировании множества отверстий разметки глубины в пределах необходимой поверхности шины и в области размещения заплаты шины, причем каждое из указанного одного или более отверстий разметки глубины имеет необходимую глубину, соответствующую необходимой глубине области размещения заплаты, при этом шаблон имеет множество проемов, каждый из которых проходит сквозь толщину шаблона и соответствует одному из множества разметочных отверстий, которое должно быть сформировано в шине;

выбора элемента удаления материала для прикрепления к механическому инструменту, выполненного с возможностью формирования отверстий разметки глубины на поверхности шины с использованием шаблона разметки глубины;

приведения шаблона во взаимодействие с необходимой поверхностью шины;

формирования множества отверстий разметки глубины на поверхности шины, которые проходят в шину на заданную глубину, для облегчения формирования углубленной области размещения заплаты в пределах шины путем введения элемента удаления материала в каждый из множества проемов в шаблоне, причем указанный элемент прикреплен с возможностью вращения к механическому инструменту и удаляет материал шины до необходимой глубины каждого отверстия;

отведения шаблона от поверхности шины; и

удаления остающегося материала шины в области приема заплаты

с использованием элемента удаления материала приблизительно до глубины указанного одного или более отверстий.

2. Способ по п. 1, дополнительно включающий этап формирования метки на поверхности шины вокруг по меньшей мере части шаблона разметки глубины для обозначения области размещения заплаты на поверхности шины.

3. Способ по п. 2, при котором этап формирования метки на поверхности шины выполняют посредством очерчивания по меньшей мере части периметра шаблона разметки глубины.

4. Способ по п. 2, при котором периметр области размещения заплаты шины в целом имеет одинаковый размер с периметром заплаты шины.

5. Способ по п. 1, при котором периметр шаблона разметки глубины имеет форму, приблизительно соответствующую заплате, которая должна быть размещена в области размещения заплаты.

6. Способ по п. 1, дополнительно включающий этап выбора и установки направляющей, взаимодействующей с шаблоном, на механический инструмент, выбранной для взаимодействия с шаблоном разметки глубины после полного введения элемента удаления материала в любой из множества проемов в шаблоне.

7. Способ по п. 4, при котором направляющей инструмента задан размер для достижения необходимой глубины каждого из указанного одного или указанных более отверстий разметки глубины, которые должны быть сформированы в шине.

8. Способ по п. 1, при котором каждое из указанного множества проемов шаблона и каждое из указанного одного или более отверстий разметки глубины представляет собой паз.

9. Способ по п. 1, при котором на этапе удаления остающегося материала шины в области приема заплаты используют элемент удаления материала, представляющий собой вращательный инструмент, который осуществляет указанный этап посредством шлифования остающегося материала шины.

10. Способ по п. 1, при котором на этапе удаления остающегося материала шины в области приема заплаты используют элемент удаления материала, представляющий собой нагретое режущее лезвие, которое осуществляет указанный этап посредством срезания остающегося материала шины.

11. Способ по п. 8, при котором пазы имеют изменяющуюся глубину.

12. Способ по п. 1, при котором каждое из множества отверстий имеет одну из двух или более необходимых глубин, используемых по меньшей мере одним отверстием в пределах множества отверстий.

13. Способ по п. 1, при котором шаблон является гибким.

14. Способ по п. 1, дополнительно включающий этап определения необходимой глубины для каждого из отверстий разметки глубины шины и выбора соответствующего шаблона, направляющей инструмента и элемента удаления материала для получения каждой необходимой глубины отверстия.

15. Способ по п. 1, дополнительно включающий этап формирования одного или более нарушений непрерывности по меньшей мере вокруг части периметра шаблона для формирования по меньшей мере части периметра вокруг области размещения заплаты шины, причем этап формирования одного или более нарушений непрерывности выполняют путем перемещения механического

инструмента по меньшей мере вдоль части периметра шаблона.

16. Способ по п. 1, дополнительно включающий этап приложения заплаты в область размещения заплаты шины.

17. Шаблон для использования совместно с механическим инструментом для создания множества отверстий разметки глубины в поверхности шины для облегчения формирования углубленной области размещения заплаты в пределах шины, содержащий:

корпус, имеющий верхнюю поверхность, необходимую толщину, проходящую между верхней поверхностью и нижней поверхностью, и периметр, содержащий указанную толщину и образующий необходимую форму, в основном соответствующую форме необходимой заплаты шины; и

множество проемов, проходящих сквозь толщину корпуса и выполненных с возможностью формирования множества отверстий разметки глубины на поверхности шины, которые проходят в шину на заданную глубину, для облегчения формирования углубленной области размещения заплаты в пределах шины.

18. Шаблон по п. 17, в котором верхняя поверхность корпуса является контурированной.

19. Шаблон по п. 17, в котором толщина является изменяемой.

20. Шаблон по п. 17, в котором толщина корпуса обеспечивает отверстие конкретной глубины в пределах шины совместно с элементом удаления материала, прикрепленного с возможностью вращения к механическому инструменту и имеющего глубину реза, ограниченную направляющей, имеющей конкретный размер и функционально прикрепленной к механическому инструменту.

21. Шаблон по п. 17, дополнительно содержащий средство для

крепления шаблона к шине.

22. Шаблон по п. 17, дополнительно содержащий рукоять, проходящую наружу от шаблона.

| US 2007232195 А1, 04.10.2007 | |||

| US 1591816 А, 06.07.1926 | |||

| US 3739662 А, 19.06.1973 | |||

| US 4382590 А, 10.05.1983 | |||

| US 4319615 А, 16.03.1982 | |||

| СПОСОБ РЕМОНТА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2176954C1 |

Авторы

Даты

2015-05-20—Публикация

2010-10-30—Подача