Родственные заявки

Эта заявка является частично продолжением заявки на патент США №12/705,462, поданной 12 февраля 2010 г., являющейся частично продолжением заявки патент США №12/530,484, поданной 9 сентября 2009 г., которая является национальной фазой США для подачи международной заявки PCT/US08/56702, поданной 12 марта 2008 г., в которой заявляется приоритет предварительной заявки на патент США №60/906,743, поданной 13 марта 2007 г. Эта заявка также претендует на приоритет предварительной заявки на патент США №61/152,248, поданной 12 февраля 2009 г., и предварительной заявки на патент США №61,229,650, поданной 29 июля 2009 г. Каждая из заявок №12/530,484; 60/906,743; 61/152,248; и 61/229,650 полностью раскрывается и включается в этот документ в виде ссылки.

Область техники, к которой относится изобретение

Эта заявка относится, в общем, к концентраторам жидкости, а точнее к компактным передвижным недорогим концентраторам сточных вод, которые легко можно подключать к источникам отбросного тепла и использовать их для концентрирования жидкости.

Уровень техники

Концентрирование летучих веществ может оказаться эффективной формой обработки или предварительной обработки самых разных сточных вод, и оно может проводиться в составе коммерческих систем обработки разного типа. При высоком уровне концентрирования многие сточные воды можно превратить в отходы, имеющие консистенцию шлама, с высоким содержанием растворенных и суспендированных веществ. Подобные концентрированные отходы легко поддаются отверждению обычными способами, используемыми на свалках, или, если это целесообразно, их направляют на дальнейшую обработку перед окончательным удалением. Концентрирование сточных вод может значительно снизить стоимость фрахта и потребность в хранилищах и может способствовать дальнейшей регенерации материалов из сточных вод.

Промышленные сточные воды очень сильно отличаются друг от друга по своим параметрам, поскольку они образуются при проведении множества промышленных процессов. Сточные воды образуются не только в нормальном режиме эксплуатации промышленных предприятий, но и в результате наступления неконтролируемых событий, возникающих при поломках, авариях и стихийных бедствиях. С образовавшимися сточными водами поступают следующим образом: сразу направляют на очистные сооружения; подвергают предварительной обработке, а затем направляют на очистные сооружения; подвергают обработке на месте их образования или вне места их образования с целью утилизации ценных компонентов или подвергают обработке на месте их образования или вне места их образования с целью простой подготовки к окончательному удалению. Если источником сточных вод служит неконтролируемое событие, в какой-либо из сценариев удаления сточных вод должен быть включен эффективный способ локализации и регенерации пролива.

Важным параметром, характеризующим эффективность способа концентрирования сточных вод, является отношение объема остатка после концентрирования к объему сточной воды, поступившей на концентрирование. Желательно добиваться низких отношений объема остатка к объему поступающих сточных вод (высоких уровней концентрирования). Если сточные воды содержат растворенные и/или суспендированные нелетучие вещества, то уменьшение объема, которого удается добиться при использовании конкретного способа концентрирования, основанного на испарении летучих веществ, в значительной степени определяется выбранным способом передачи тепла обрабатываемой жидкости.

Обычные способы, используемые для концентрирования путем испарения воды и других летучих веществ, можно разделить на системы прямого теплопереноса и системы непрямого теплопереноса в зависимости от используемого способа переноса тепла к жидкости, подвергаемой концентрированию (технологической жидкости). К устройствам непрямого теплопереноса относятся сосуды с рубашкой, наполненные технологической жидкостью, или пластинчатые, погружные трубчатые или змеевиковые теплообменники, которые погружают в технологическую жидкость. Для подачи тепла, необходимого для испарения, через рубашки или теплообменники пропускают греющую среду, такую, как водяной пар или горячее масло. Устройства прямого теплопереноса, в которых греющую среду приводят в прямое соприкосновение с технологической жидкостью, используют, например, в системах с погружной камерой сгорания.

Эффективность систем непрямого теплопереноса, в которых используются теплообменники, такие как рубашки, пластинчатые, погружные трубы или змеевики, обычно ограничивается образованием твердого осадка на поверхностях теплообменников, соприкасающихся с технологической жидкостью. Конструкция таких систем усложняется также из-за необходимости иметь отдельное устройство для переноса тепла к теплоносителю, такое как паровой котел, или устройство, используемое для нагревания иного теплоносителя, такое как маслонагреватель. Эта конструкция ограничивается использованием двух систем непрямого теплопереноса для проведения концентрирования. Те жидкости, которые образуют осадки на теплообменниках в процессе нагревания, называют накипеобразующими жидкостями. Если жидкости содержат определенные соединения, такие как карбонаты, у которых при повышении температуры растворимость уменьшается, то осадок, обычно называемый накипью, будет образовываться даже при сравнительно низкой концентрации из-за высокой температуры на поверхности теплообменника. Кроме того, если в сточной воде присутствуют соединения, обладающие высокой растворимостью при высоких температурах, такие как хлористый натрий, они также будут выпадать в осадок после достижения высокой концентрации. Осадки, которые приходится часто удалять с поверхности теплообменника, чтобы обеспечивать эффективность нагревания, могут представлять собой смесь суспендированных твердых веществ, принесенных сточными водами, и твердых веществ, выпавших в осадок из технологической жидкости. Отрицательное воздействие осаждения твердых веществ на поверхность теплообменника заключается в сокращении времени, в течение которого может производиться непрямая теплопередача перед тем, как приходится прекращать работу для очередной чистки. Это отрицательное воздействие вводит ограничение по количеству сточных вод, которые удается эффективно нагревать, особенно если в состав сточных вод входят накипеобразующие жидкости. Поэтому способы, работающие по принципу непрямой теплопередачи, в общем, непригодны для концентрирования большинства сточных вод и обеспечения низкого отношения объема остатка к объему поступающих сточных вод.

В патенте США №5.342.482, который включен в данное описание путем ссылки на него, приведено описание концентратора особого типа с прямой теплопередачей, в котором реализован процесс барботажного теплообмена, согласно которому газообразные продукты сгорания генерируются и подаются по впускной трубе в диспергирующее устройство, погруженное в технологическую жидкость. Диспергирующее устройство содержит несколько расположенных на расстоянии друг от друга газовыпускных трубок, расходящихся в радиальном направлении от впускной трубы, причем каждая газовыпускная трубка имеет небольшие отверстия, расположенные на расстоянии друг от друга в разных местах по поверхности газовыпускной трубки, чтобы можно было выпускать газообразные продукты сгорания в виде мелких пузырьков настолько равномерно, насколько это целесообразно, по всему поперечному сечению жидкости, подвергаемой нагреванию в работающем сосуде. Согласно современным представлениям об известных устройствах подобного типа этот концентратор обеспечивает требуемый тесный контакт между жидкостью и горячим газом на большой поверхности раздела фаз. Особенность этого способа заключается в том, что и теплообмен, и массообмен происходят в динамических условиях на постоянно обновляемой межфазной поверхности, образующейся в результате барботажа газовой фазы через технологическую жидкость, а не на твердой поверхности теплообменника, на которой могут осаждаться твердые частицы. Таким образом, реализованный в этом концентраторе барботажный процесс обеспечивает значительные преимущества по сравнению с обычными способами непрямой теплопередачи. Однако небольшие отверстия в газовыпускных трубках, которые используются для распределения горячих газов по объему технологической жидкости в концентраторе согласно патенту США №5342482, засоряются твердыми веществами, осаждающимися из накипеобразующих жидкостей. Вследствие этого впускная труба, по которой горячие газы подаются в технологическую жидкость, покрывается коркой твердого осадка.

Из-за необходимости пропускать большой объем газа через непрерывно поступающий поток жидкой фазы сосуд с концентратором, предложенным в патенте США 5342482, обычно должен иметь большое поперечное сечение. Внутреннюю поверхность такого сосуда и любой арматуры, установленной внутри него, называют «смоченной поверхностью» этого способа. Эта смоченная поверхность должна выдерживать воздействие меняющихся концентраций горячей технологической среды во время эксплуатации системы. В системах, предназначенных для обработки самых разных сточных вод, конструкционные материалы смоченной поверхности нуждаются в особых проектных решениях в отношении коррозионной стойкости и температуроустойчивости, которые должны учитывать стоимость оборудования и расходы на его техническое обслуживание и замену по истечении определенного времени. Вообще говоря, увеличение срока службы и снижение расходов на техническое обслуживание/замену смоченной поверхности обеспечивают, выбирая либо высококачественные металлические сплавы, либо определенные конструкционные пластики, подобные тем, что используют для производства стеклопластиковых сосудов. Однако обычные способы концентрирования, использующие системы непрямого или прямого нагревания, нуждаются еще и в приспособлениях для подачи горячих теплоносителей, таких как водяной пар, масло или газ, способных нагревать жидкость в сосуде. Хотя многие высококачественные сплавы отвечают требованиям в отношении коррозионной стойкости и температуроустойчивости, но сосуды и арматура, изготовленные из них, являются слишком дорогостоящими. С другой стороны, хотя конструкционные пластики и можно использовать для изготовления всего сосуда в целом или в качестве покрытия на смоченной поверхности, низкая температуроустойчивость не позволяет применять многие конструкционные пластики. Например, высокая температура впускной трубы, предназначенной для подачи горячего газа внутрь сосуда согласно патенту США №5.342.482, не позволяет использовать для ее изготовления конструкционные пластики. Таким образом, производство сосудов и другого оборудования, используемого для реализации этих способов, и их техническое обслуживание являются очень дорогостоящими.

Кроме того, во всех этих системах необходим источник тепла, чтобы можно было проводить концентрирование или испарение. Было разработано множество систем, использующих тепло, выделяемое различными источниками, например, тепло, выделяемое двигателем, камерой сгорания или газовым компрессором, в качестве источника тепла для обработки сточных вод. Описание одной из таких систем приведено в патенте США №7.214.290. В этой системе тепло выделяется при сжигании газа, выделяющегося из органических отходов, и используется в погружном газовом испарителе для обработки сточных вод на свалке. В патенте США №7.416.172 приведено описание погружного газового испарителя, в котором можно обеспечить подачу отбросного тепла на вход газового испарителя, чтобы использовать его для концентрирования или выпаривания жидкостей. Хотя отбросное тепло и считают дешевым источником энергии, для эффективного его использования при обработке сточных вод, отбросное тепло во многих случаях приходится транспортировать на значительное расстояние от источника отбросного тепла до того места, где проводят испарение или концентрирование. Например, во многих случаях на свалке будут работать электрогенераторы, которые используют один или несколько двигателей внутреннего сгорания, использующих в качестве топлива газ, выделяющийся из органических отходов. Выхлопные газы этих двигателей, которые обычно выбрасывают через глушитель и выхлопную трубу в атмосферу на крыше здания, в котором находятся электрогенераторы, являются источником отбросного тепла. Но чтобы собрать и использовать это отбросное тепло, нужно подсоединить к выхлопной трубе значительное количество дорогостоящих труб и трубопроводов и подавать по ним отбросное тепло на то место, где находится обрабатывающая система, которую обычно размещают на нулевой отметке вдали от здания, в котором находятся генераторы. Следует отметить, что трубы, трубопроводы и регулирующие устройства (например, дроссельные или отсечные клапаны) изготовляют из дорогостоящих материалов, способных выдерживать высокие температуры, которые имеют выхлопные газы в выхлопной трубе (например, 982,2°C), и их приходиться изолировать, чтобы выхлопные газы не остывали во время транспортировки. Материалы, используемые для их изоляции, склонны к разрушению под действием множества факторов, таких как хрупкость, склонность к эрозии по истечении определенного времени и чувствительность к циклических колебаниям температуры, что еще более усложняет конструкцию. Изоляция увеличивает также массу труб, трубопроводов и регулирующих устройств, что приводит к удорожанию опорных конструкций.

Раскрытие изобретения

Предлагаемое здесь компактное устройство для концентрирования жидкостей легко можно подсоединить к источнику отбросного тепла, такому как факел для сжигания газа, выделяющегося из органических отходов, или выхлопная труба двигателя внутреннего сгорания, и использовать это отбросное тепло для проведения способа концентрирования с прямой теплопередачей без использования крупных дорогостоящих сосудов и множества дорогостоящих температуроустойчивых материалов. Компактный концентратор жидкости содержит газовпускной патрубок, газовыпускной патрубок и смесительный или проточный канал, соединяющий газовпускной патрубок с газовыпускным патрубком, причем проточный канал имеет суженный участок, в котором скорость протекания газа через проточный канал возрастает. Через патрубок для подачи жидкости, расположенный между газовпускным патрубком и суженным участком проточного канала, впрыскивают в поток газа жидкость в точке перед суженным участком таким образом, чтобы газожидкостная смесь полностью перемешивалась в проточном канале, приводя к испарению или концентрированию порции жидкости. В туманоуловителе или газоочистителе, расположенном позади суженного участка и подсоединенном к газовыпускному патрубку, отделяются унесенные потоком газа капельки жидкости, а собранная жидкость возвращается в патрубок для подачи ее по рециркуляционному контуру. Свежая жидкость, поступающая на концентрирование, также вводится в рециркуляционный контур со скоростью, достаточной для того, чтобы компенсировать суммарное уменьшение количества жидкости за счет ее испарения в проточном канале и за счет отвода сконцентрированной жидкости.

Предлагаемый компактный концентратор жидкости обладает рядом признаков, которые обеспечивают рентабельное концентрирование сточных вод, сильно отличающихся друг от друга по своим параметрам. Концентратор обладает коррозионной стойкостью в отношении сточных вод, сильно отличающихся друг от друга по своим параметрам, отличается умеренной стоимостью изготовления и приемлемыми эксплуатационными расходами, способен работать в непрерывном режиме при высокой степени концентрирования и эффективно использует тепловую энергию непосредственно из множества источников. Кроме того, концентратор является достаточно компактным, чтобы его можно было перемещать при транспортировке в те места, где сточные воды образовались в результате наступления неконтролируемых событий, и устанавливать непосредственно возле источников отбросного тепла. Таким образом, предлагаемый концентратор представляет собой рентабельное, надежное устройство, обладающее большим сроком службы, которое в непрерывном режиме концентрирует сточные воды, сильно отличающиеся друг от друга по своим параметрам, и тем самым позволяет обходиться без обычных теплообменников с твердой поверхностью теплообмена, используемых в обычных системах с непрямой теплопередачей, которые подвергаются засорению и обрастают коркой накипи.

Также предлагается способ концентрирования сточных вод, включающий: комбинирование нагретого газа и жидких сточных вод для образования смеси нагретого газа и переносимых жидких сточных вод; разбивание переносимых сточных вод на капли для увеличения площади граничной поверхности между переносимыми жидкими сточными водами и нагретым газом для обеспечения быстрого массового и теплового переноса между каплями переносимых жидких сточных вод и нагретым газом; перенос тепла с нагретого газа к переносимым жидким сточным водам для частичного испарения переносимых жидких сточных вод; удаление части капель переносимых жидких сточных вод из смеси для получения газа без содержания жидкости и концентрированной жидкости; и отделение суспендированных твердых веществ от концентрированной жидкости.

Согласно одному из вариантов осуществления изобретения, способ может характеризоваться тем, что дополнительно включает рециркуляцию удаленных переносимых капель жидких сточных вод и комбинирование удаленных переносимых капель жидких сточных вод со свежими жидкими сточными водами.

Согласно одному из вариантов осуществления изобретения, способ может характеризоваться тем, что удаление части переносимых капель жидких сточных вод включает прохождение смеси нагретого газа и переносимых капель жидких сточных вод через поперечноточный газопромывной блок.

Согласно одному из вариантов осуществления изобретения, способ может характеризоваться тем, что смесь нагретого газа и переносимых капель жидких сточных вод имеет температуру от приблизительно 66°C до приблизительно 88°C.

Согласно одному из вариантов осуществления изобретения, способ может характеризоваться тем, что нагретый газ содержит выхлопной газ, образующийся при сгорании топлива.

Согласно одному из вариантов осуществления изобретения, способ может характеризоваться тем, что топливо выбирают из группы, включающей газ из органических отходов, природный газ, подаваемый непосредственно с устья скважины природный газ, очищенный природный газ, пропа, и их комбинации.

Согласно одному из вариантов осуществления изобретения, способ может характеризоваться тем, что топливом является газ из органических отходов.

Согласно одному из вариантов осуществления изобретения, способ может характеризоваться тем, что топливом является природный газ, подаваемый непосредственно с устья скважины природного газа.

Согласно одному из вариантов осуществления изобретения, способ может характеризоваться тем, что топливом является очищенный природный газ.

Согласно одному из вариантов осуществления изобретения, способ может характеризоваться тем, что нагретый газ имеет температуру от приблизительно 482°C до приблизительно 649°C.

Согласно одному из вариантов осуществления изобретения, способ может характеризоваться тем, что сточные воды выбирают из группы, включающей фильтрат, обратную воду, пластовую воду, и их комбинации.

Согласно одному из вариантов осуществления изобретения, способ может характеризоваться тем, что сточными водами является фильтрат.

Согласно одному из вариантов осуществления изобретения, способ может характеризоваться тем, что сточные воды содержат от приблизительно 1 масс. % до приблизительно 5 масс. % твердых веществ от общей массы фильтрата.

Согласно одному из вариантов осуществления изобретения, способ может характеризоваться тем, что жидкий концентрат содержит, по крайней мере, приблизительно 10 масс. % твердых веществ от общей массы концентрата.

Согласно одному из вариантов осуществления изобретения, способ может характеризоваться тем, что жидкий концентрат содержит, по крайней мере, приблизительно 20 масс. % твердых веществ от общей массы концентрата.

Согласно одному из вариантов осуществления изобретения, способ может характеризоваться тем, что жидкий концентрат содержит, по крайней мере, приблизительно 30 масс. % твердых веществ от общей массы концентрата.

Согласно одному из вариантов осуществления изобретения, способ может характеризоваться тем, что жидкий концентрат содержит, по крайней мере, приблизительно 50 масс. % твердых веществ от общей массы концентрата.

Согласно одному из вариантов осуществления изобретения, способ может характеризоваться тем, что частично выпаренная смесь, полученная на этапе б., содержит от приблизительно 5 масс. % до приблизительно 20 масс. % жидкости от общей массы частично выпаренной смеси.

Согласно одному из вариантов осуществления изобретения, способ может характеризоваться тем, что частично выпаренная смесь, полученная на этапе б., содержит от приблизительно 10 масс. % до приблизительно 15 масс. % жидкости от общей массы частично выпаренной смеси.

Также предлагается система концентрирования жидкости, содержащая: блок концентратора, имеющий: газовпуской патрубок; газовыпускное отверстие; смесительный канал, расположенный между газовпускным патрубком и газовыпускным отверстием, причем смесительный канал имеет суженный участок, в котором поток газа внутри смесительного канала повышает свою скорость при протекании от газовпускного патрубка до газовыпускного отверстия; и впускной патрубок жидкости, через который жидкость, подвергаемая концентрированию, впрыскивается в смесительный канал, причем впускной патрубок жидкости расположен в смесительном канале между газовпускным патрубком и суженным участком; туманоуловитель, расположенный за блоком концентратора и содержащий: газопропускной канал туманоуловителя, подсоединенный к газовыпускному патрубку блока концентратора, сборник жидкости, расположенный в газопропускном канале туманоуловителя для удаления жидкости из газа, протекающего по газопропускному каналу туманоуловителя, и резервуар для сбора жидкости, удаленной сборником жидкости из газа, протекающего по газопропускному каналу туманоуловителя; и вентилятор, подсоединенный к туманоуловителю для создания потока газа, протекающего по смесительному и газопропускному каналам.

Согласно одному из вариантов осуществления изобретения, система может характеризоваться тем, что резервуар содержит V-образное днище.

Согласно одному из вариантов осуществления изобретения, система может характеризоваться тем, что V-образное днище имеет наклон с одной стороны резервуара к его другой стороне.

Согласно одному из вариантов осуществления изобретения, система может характеризоваться тем, что дополнительно содержит контур промывки в туманоуловителе, распыляющий моющую жидкость на V-образное днище.

Согласно одному из вариантов осуществления изобретения, система может характеризоваться тем, что моющая жидкость содержит одно из: концентрированную жидкость, воду, или их комбинацию.

Согласно одному из вариантов осуществления изобретения, система может характеризоваться тем, что контур промывки содержит насос для перекачивания жидкости в распылитель.

Согласно одному из вариантов осуществления изобретения, система может характеризоваться тем, что дополнительно содержит первый контур рециркуляции, который подает концентрированную жидкость с резервуара на входной патрубок жидкости для дальнейшего концентрирования, и второй контур рециркуляции, который подает концентрированную жидкость с резервуара в устройство разделения твердых веществ и жидкости.

Согласно одному из вариантов осуществления изобретения, система может характеризоваться тем, что устройство разделения твердых веществ и жидкости является одним из: отстойником, вибрационным ситом, фильтр-прессом и карусельным вакуумным фильтром.

Краткое описание чертежей

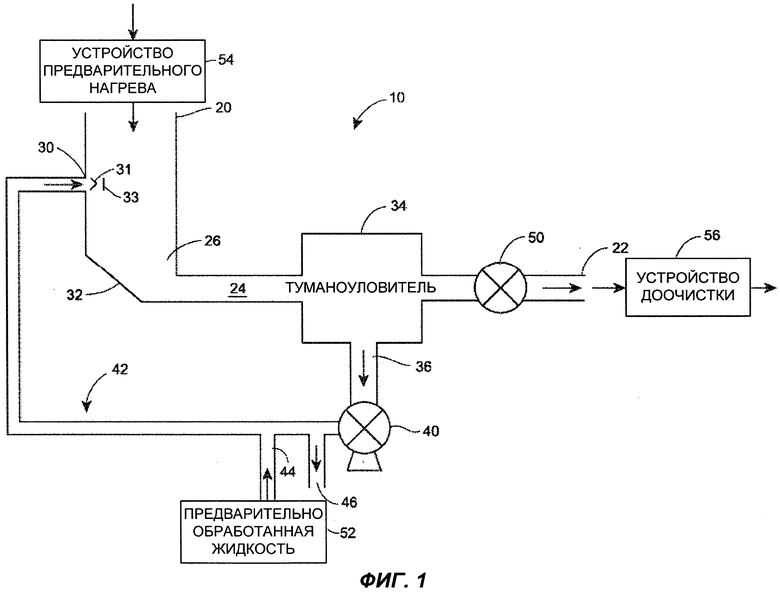

На фиг. 1 приведена общая схема компактного концентратора жидкости.

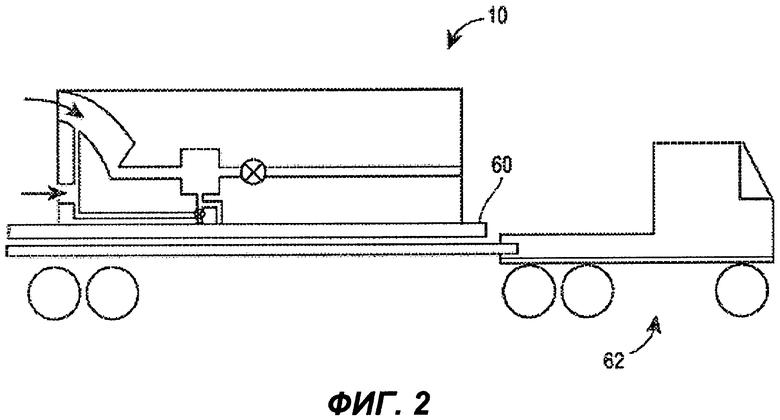

На фиг. 2 показан вариант осуществления концентратора жидкости, схема которого приведена на фиг. 1, установленного на отстойнике для жидкости или салазках, чтобы облегчить его транспортировку на грузовике.

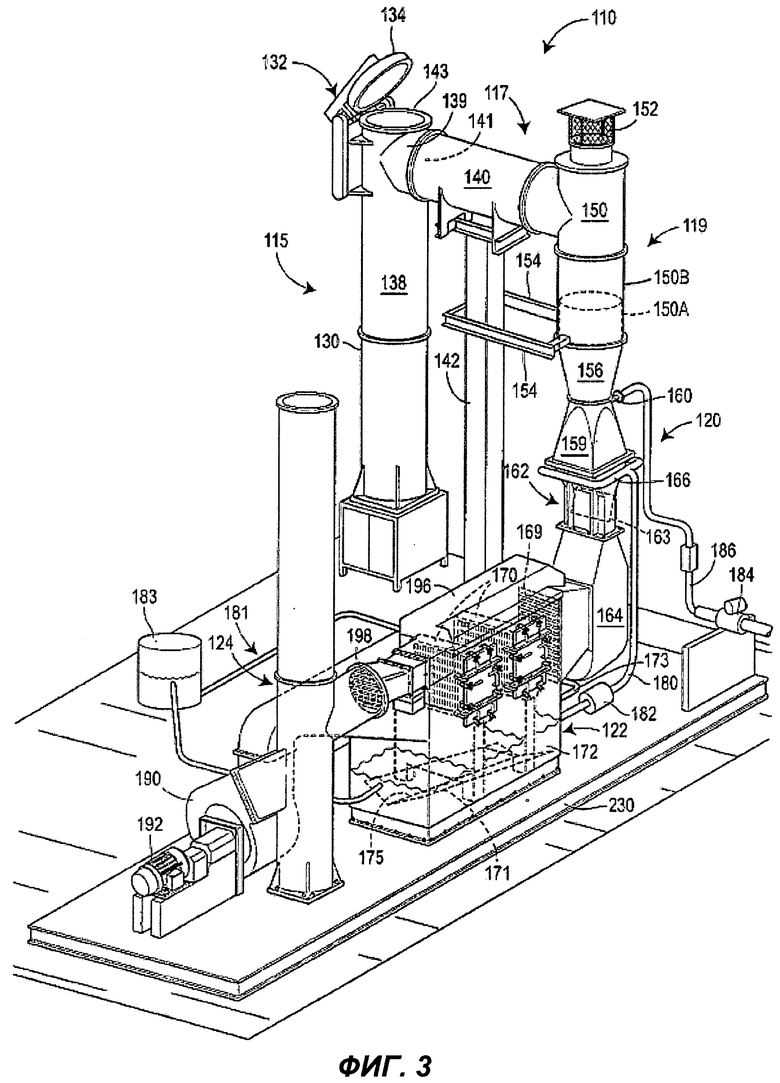

На фиг. 3 приведено изображение в перспективе компактного концентратора жидкости, который реализует способ концентрирования, схема которого приведена на фиг. 1, подключенного к источнику отбросного тепла, представляющего собой факел для сжигания газа, выделяющегося из органических отходов.

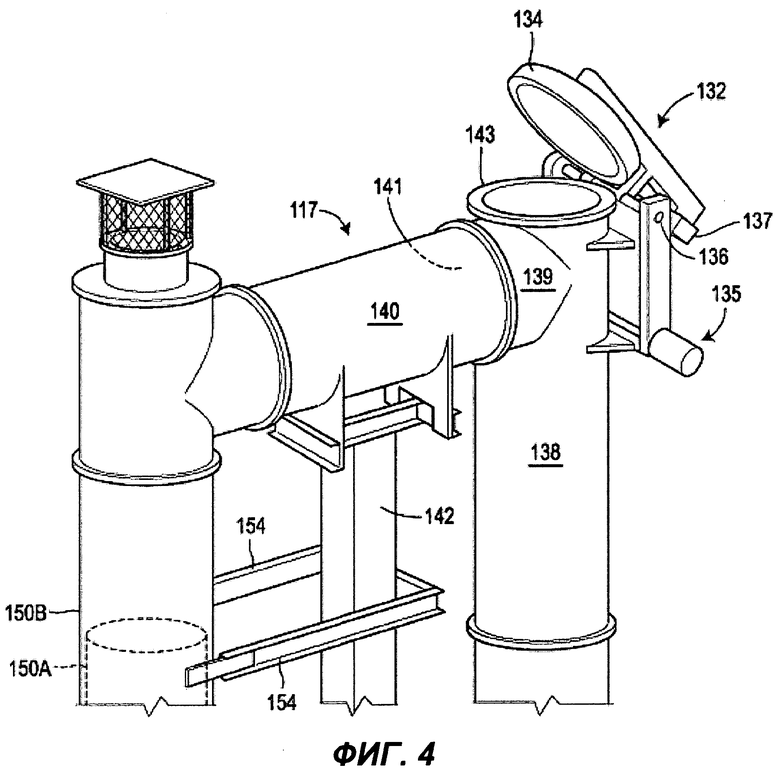

На фиг. 4 приведено изображение в перспективе блока теплопереноса компактного концентратора жидкости, изображенного на фиг. 3.

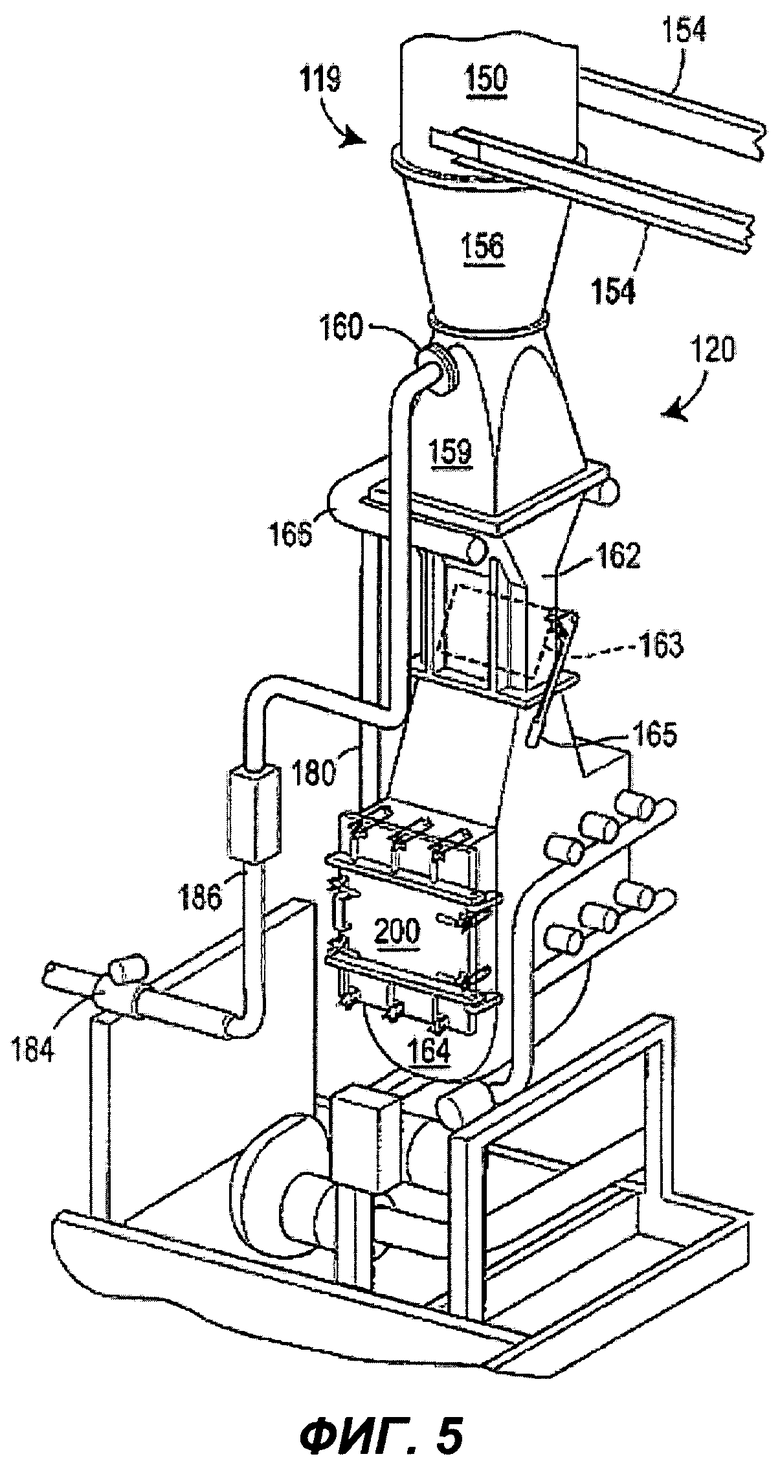

На фиг. 5 приведено изображение в перспективе блока испарения / концентрирования компактного концентратора жидкости, изображенного на фиг. 3.

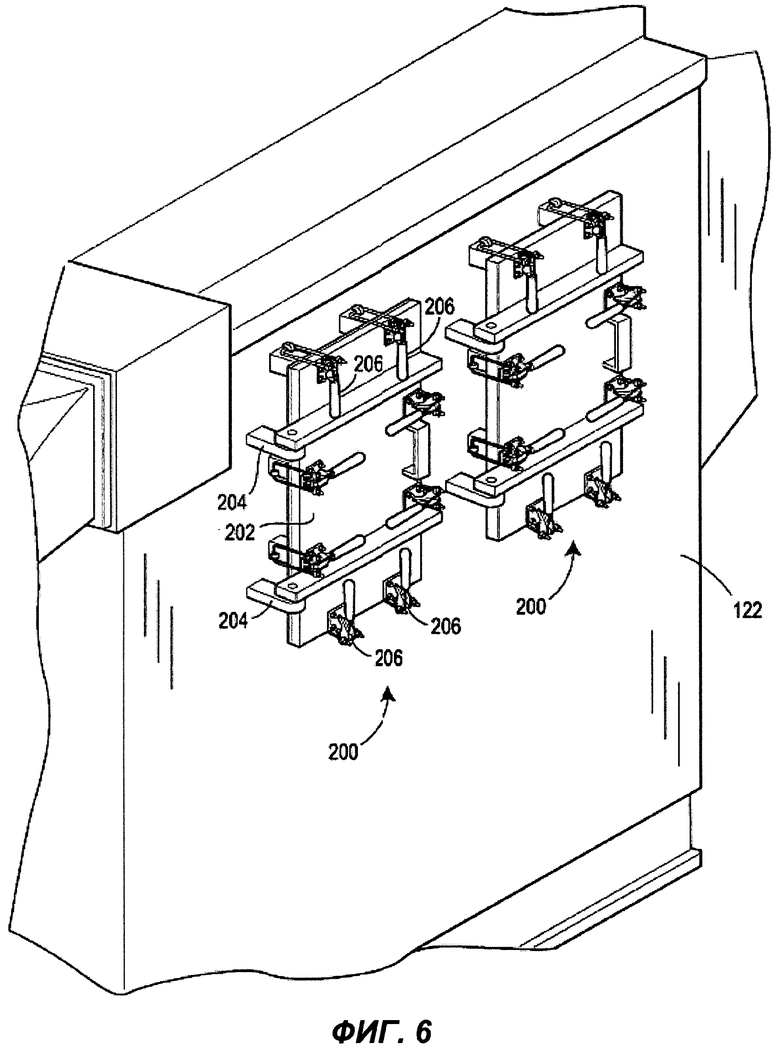

На фиг. 6 приведено изображение в перспективе легко открываемых смотровых люков на блоке компактного концентратора жидкости, изображенного на фиг. 3.

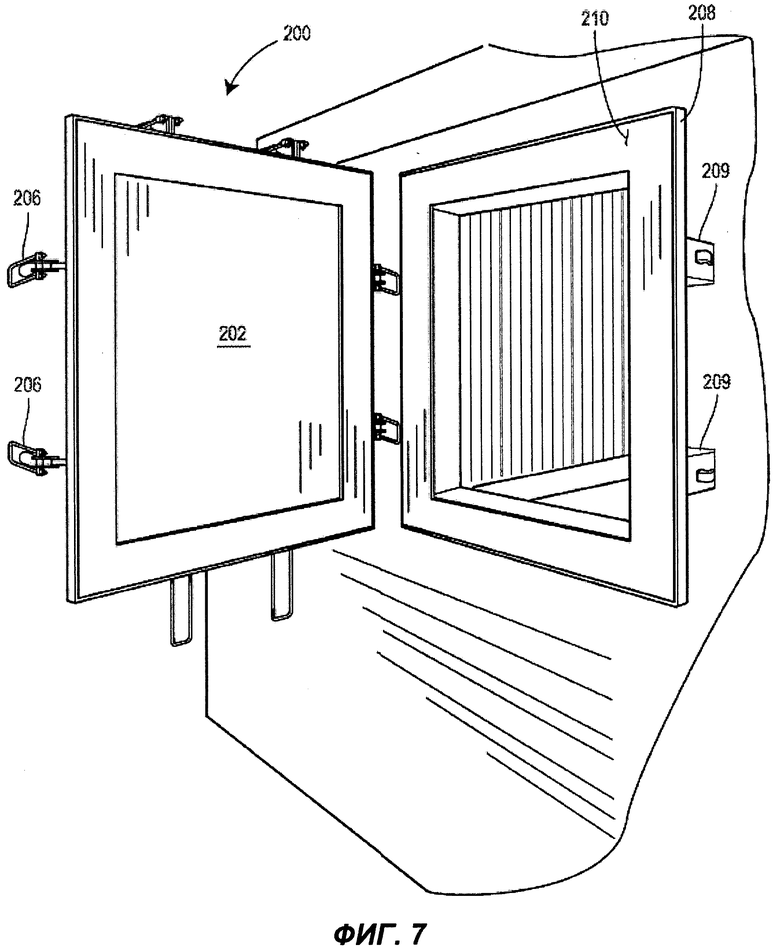

На фиг. 7 приведено изображение в перспективе открытого состояния одного из легко открываемых смотровых люков, изображенных на фиг. 6.

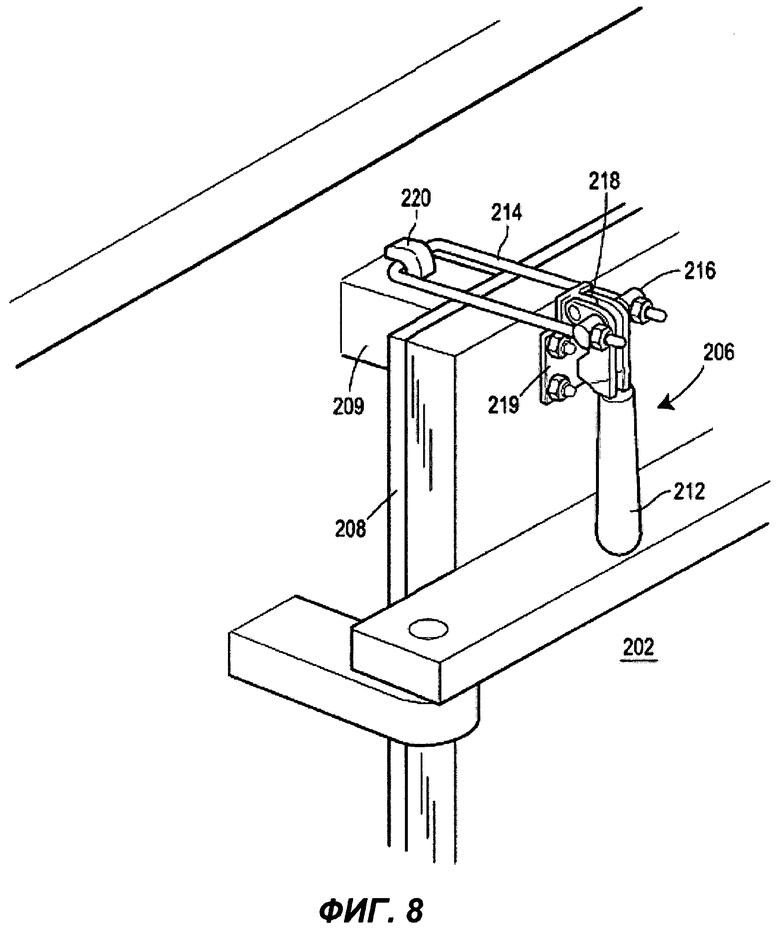

На фиг. 8 приведено изображение в перспективе легко открываемого запорного механизма, используемого на смотровых люках, изображенных на фиг. 6 и 7.

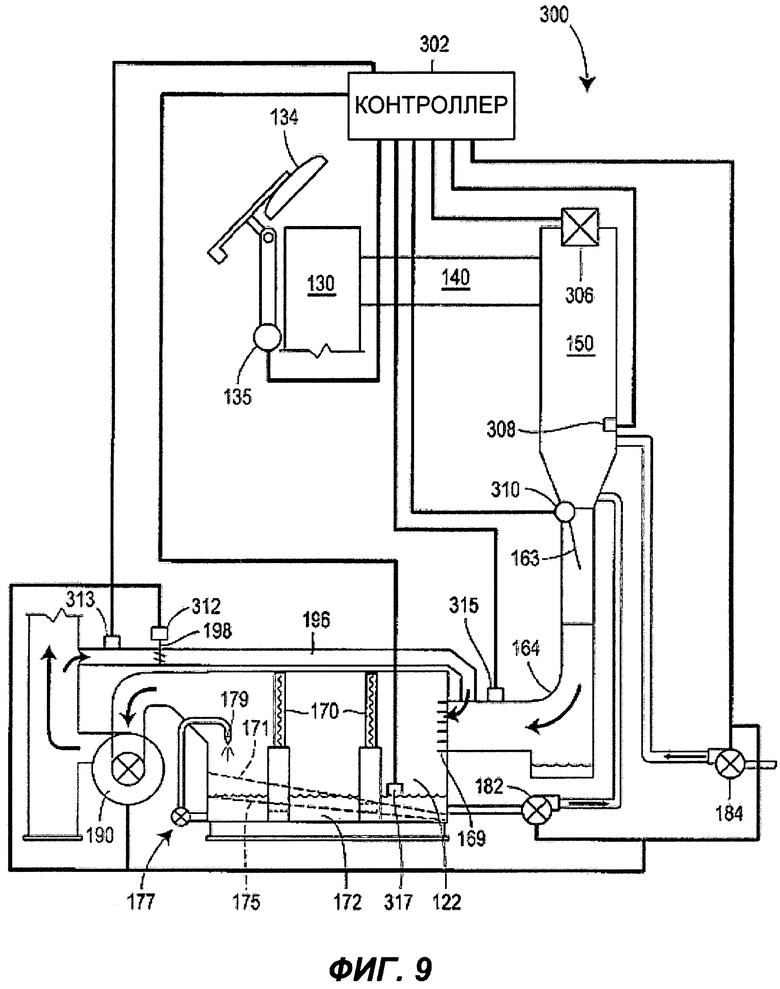

На фиг. 9 приведено схематическое изображение системы управления, которую можно использовать для регулировки различных блоков в компактном концентраторе жидкости, изображенном на фиг. 3.

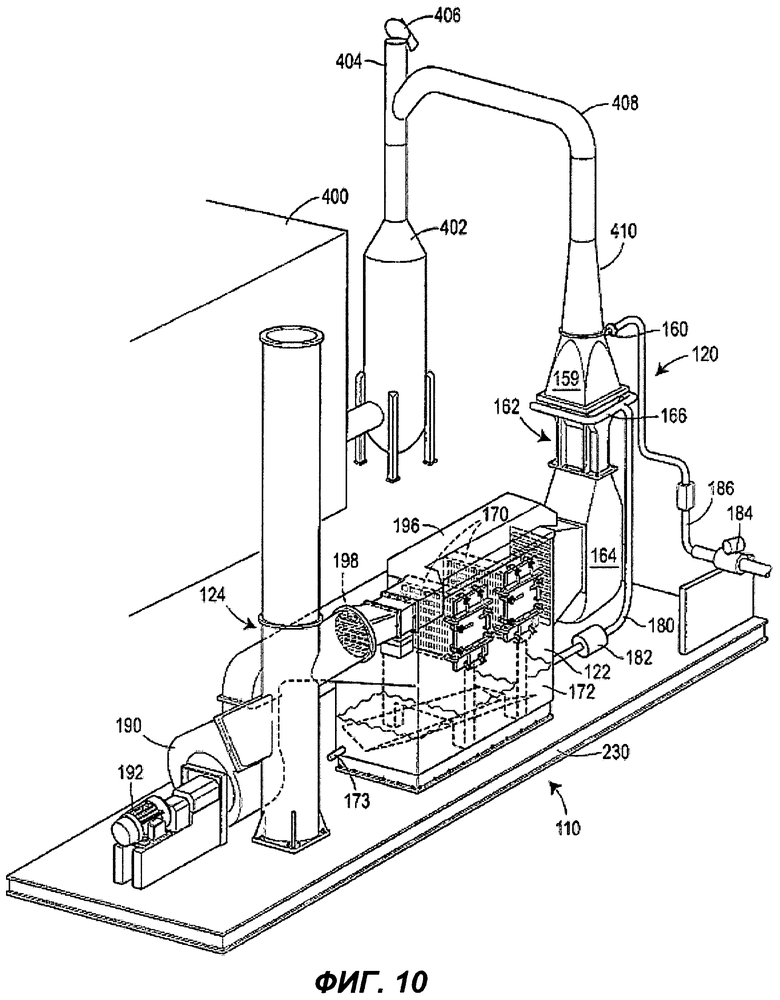

На фиг. 10 приведено изображение компактного концентратора жидкости, изображенного на фиг. 3, который подсоединен к выхлопной трубе двигателя сгорания в качестве источника отбросного тепла.

На фиг. 11 приведено схематическое изображение другого варианта осуществления компактного концентратора жидкости.

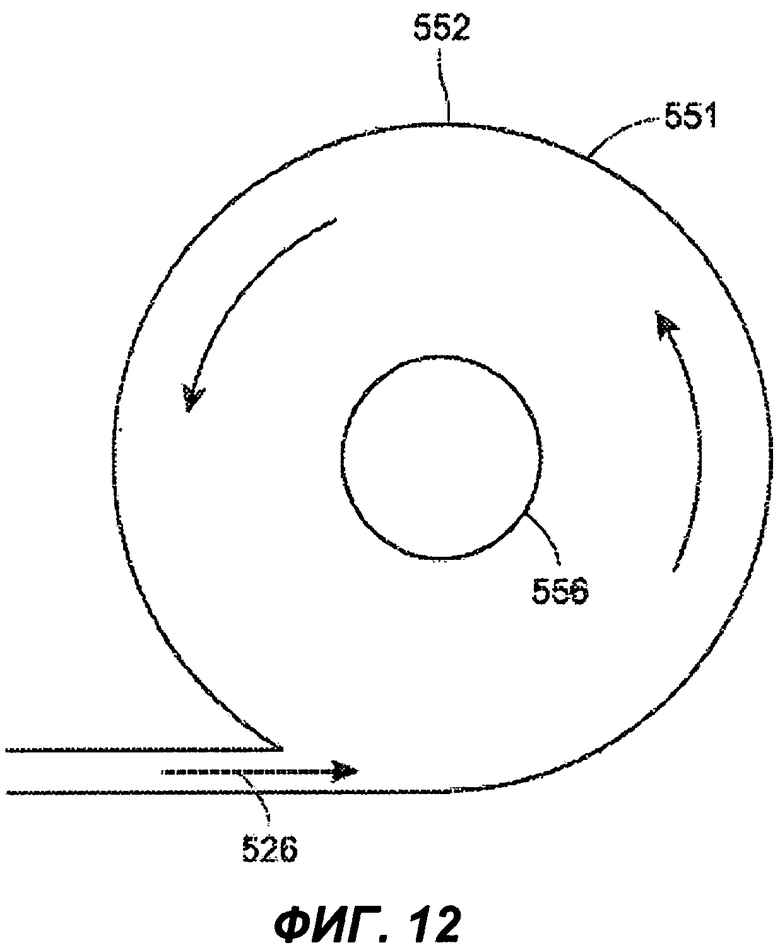

На фиг. 12 приведен вид сверху компактного концентратора жидкости, изображенного на фиг. 11.

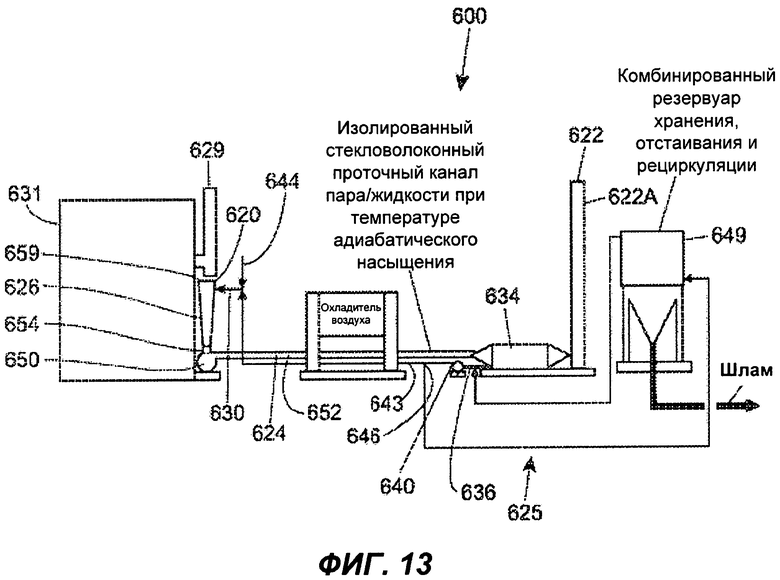

На фиг. 13 приведено схематическое изображение третьего варианта осуществления компактного концентратора жидкости, который представляет собой распределенный концентратор жидкости.

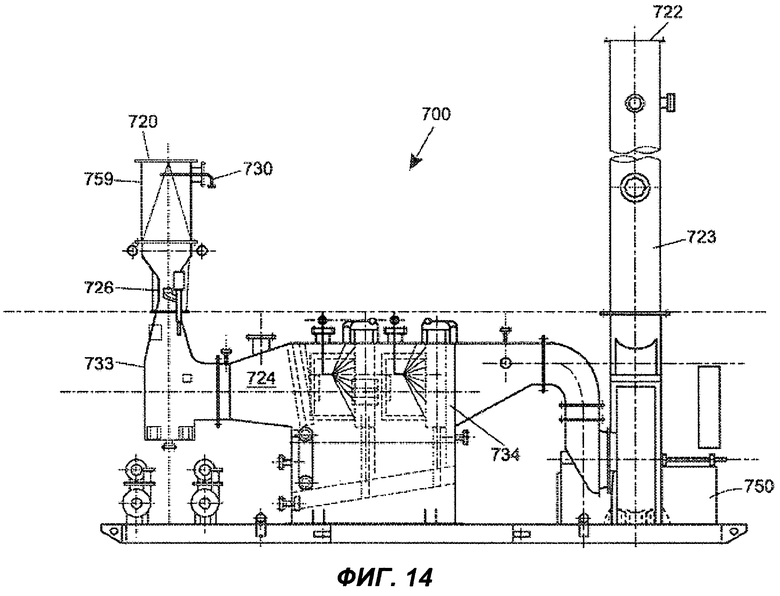

На фиг. 14 приведено увеличенное поперечное сечение блока концентрирования жидкости распределенного концентратора жидкости, изображенного на фиг. 13.

На фиг. 15 приведен вид сверху блока концентрирования жидкости, изображенного на фиг. 14.

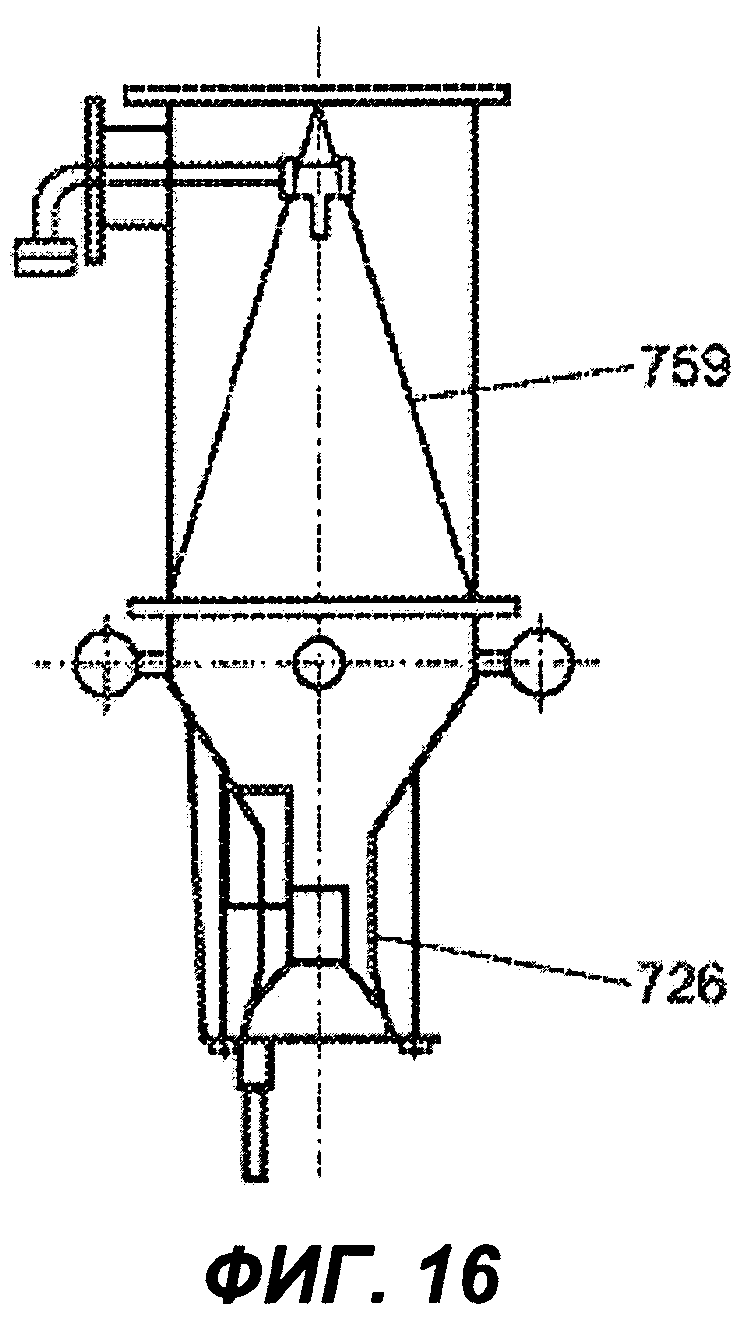

На фиг. 16 приведен вид сбоку находящегося в закрытом состоянии блока охладителя и участка с профилем Вентури распределенного концентратора жидкости, изображенного на фиг. 13.

На фиг. 17 приведен схематичный вид сбоку примера концентратора, используемого для концентрирования фильтратов свалок и пластовой воды со скважины природного газа.

Осуществление изобретения

На фиг. 1 приведена общая схема концентратора жидкости 10, который содержит газовпускной патрубок 20, газовыпускное отверстие 22 и проточный канал 24, связывающий газовпускной патрубок 20 с газовыпускным отверстием 22. Проточный канал 24 имеет суженный участок 26, на котором возрастает скорость протекания газа по проточному каналу 24 и в этом месте или возле него в проточном канале 24 возникает турбулентный поток. Суженный участок 26 в этом варианте осуществления может представлять собой устройство Вентури. Через патрубок для подачи жидкости 30 жидкость, подвергаемая концентрированию (путем испарения), впрыскивается в камеру концентрирования жидкости в проточном канале 24 в точке перед суженным участком 26, и впрыснутая жидкость смешивается с газовым потоком в проточном канале 24. Патрубок для подачи жидкости 30 может содержать одну или несколько сменных форсунок 31, предназначенных для впрыскивания жидкости в проточный канал 24. Впускной патрубок 30 независимо от того, содержит он сопло 31 или нет, может подавать жидкость в проточный канал 24 под любым углом, в том числе перпендикулярно и параллельно потоку газа. Возле патрубка для подачи жидкости 30 может также находиться перегородка 33 в таком положении, чтобы жидкость, поступающая из патрубка 30, отражалась от нее в проточный канал в виде мелких капель.

При протекании газожидкостного потока через суженный участок 26 согласно эффекту Вентури скорость возрастает и возникает турбулентный поток, который полностью перемешивает газ и жидкость в проточном канале 24 возле патрубка 30 и позади него. Ускорение при протекании через суженный участок 26 создает поперечные силы, действующие между потоком газа и каплями жидкости, а также между каплями жидкости и стенками суженного участка 26, что приводит к образованию очень мелких капель жидкости, вовлеченных в газ, увеличивая, таким образом, площадь граничной поверхности между каплями жидкости и газом и способствуя быстрому переносу массы и теплоты между газом и каплями жидкости.

Жидкость выходит с суженного участка 26 в виде очень мелких капель жидкости независимо от геометрической формы жидкости, поступающей в суженный участок 26 (например, жидкость может поступать в суженный участок 26 в виде пленки). В результате турбулентного перемешивания и действия поперечных сил часть жидкости быстро испаряется и становится компонентом газового потока. При протекании газожидкостной смеси через суженный участок 26 можно менять направление и/или скорость потока газожидкостной смеси с помощью регулируемых ограничителей потока, таких как пластина Вентури 32, которая в общем используется для создания большого перепада давления в проточном канале 24 перед и после пластины Вентури 32. Положение пластины Вентури 32 можно регулировать для изменения размера и/или формы суженного участка 26, и она может изготовляться из коррозионностойкого материала, в том числе из высококачественных сплавов, таких как «хастеллой», «инконель» или «монель».

Из суженного участка 26 газожидкостная смесь поступает в туманоуловитель 34 (называемый также газоочистителем или каплеуловителем), подсоединенный к газовыпускному отверстию 22. Туманоуловитель 34 удаляет из газового потока унесенные им капельки жидкости. Туманоуловитель 34 содержит газопропускной канал. Отделившаяся жидкость скапливается в сборнике жидкости или отстойнике для жидкости 36 в этом газопропускном канале, причем отстойник для жидкости 36 может быть снабжен сосудом для хранения собранной жидкости. К отстойнику для жидкости 36 и/или этому сосуду может быть подсоединен насос 40, предназначенный для подачи жидкости по рециркуляционному контуру 42 обратно в патрубок для подачи жидкости 30 и/или проточный канал 24. Таким образом, объем жидкости можно уменьшить путем испарения до требуемой степени концентрирования. Свежую или новую жидкость, направленную на концентрирование, подают в рециркуляционный контур 42 через патрубок для подачи жидкости 44. Вместо этого эту новую жидкость можно впрыскивать прямо в проточный канал 24 перед пластиной Вентури 32. Скорость подачи свежей жидкости в рециркуляционный контур 42 может равняться сумме скорости испарения жидкости при прохождении газожидкостной смеси по проточному каналу 24 и скорости отбора жидкости через патрубок для отбора концентрированной жидкости 46, расположенный на сосуде или возле сосуда для хранения отделившейся жидкости 40. Отношение объема циркулирующей жидкости к объему свежей жидкости вообще может иметь значение в диапазоне от 1:1 до 100:1, но обычно находится в диапазоне от 5:1 до 25:1. Например, если в рециркуляционном контуре 42 жидкость циркулирует со скоростью около 10 галлон/мин, то свежую или новую жидкость можно подавать со скоростью около 1 галлон/мин (т.е. в отношении 10:1). Отбирать часть жидкости через патрубок для отбора концентрированной жидкости 46 можно будет после того, как жидкость в рециркуляционном контуре 42 достигнет требуемого уровня концентрирования. Рециркуляционный контур 42 действует как буфер или амортизатор в процессе испарения, обеспечивая наличие достаточного количества влаги в проточном канале 24 для предотвращения полного испарения жидкости и/или предотвращения образования сухих частиц.

После прохождения через туманоуловитель 34 газовый поток поступает в вытяжной вентилятор 50, который отсасывает газ через проточный канал 24 и газопропускной канал туманоуловителя, создавая разрежение. Конечно, концентратор 10 мог бы работать и при повышенном давлении, создаваемом газодувкой (не показанной на рисунке), размещаемой перед патрубком для подачи жидкости 30. Наконец, газ выбрасывается в атмосферу через газовыпускное отверстие 22 или направляется на дальнейшую обработку.

Концентратор 10 может содержать систему предварительной обработки 52, предназначенную для обработки концентрируемой жидкости, которая может представлять собой сточные воды. Например, в качестве системы предварительной обработки 52 может использоваться воздушный дезодоратор, предназначенный для удаления веществ, способных создавать отвратительный запах или контролируемых в качестве загрязнителей воздуха. В этом случае воздушный дезодоратор может представлять собой воздушный дезодоратор обычного типа или же может представлять собой еще один концентратор предлагаемого здесь типа, который можно подсоединить последовательно в качестве воздушного дезодоратора. В системе предварительной обработки 52 концентрируемая жидкость может в случае необходимости подвергаться нагреванию любым подходящим способом. Кроме того, газ и/или сточные воды, циркулирующие через концентратор 10, могут подвергаться предварительному нагреванию в нагревателе 54. Предварительное нагревание может использоваться с целью повысить скорость испарения, а следовательно, и скорость концентрирования жидкости. Предварительное нагревание газа и/или сточных вод можно производить путем сжигания возобновляемых видов топлива, таких как древесная стружка, биогаз, метан или их смеси, ископаемых видов топлива или путем использования отбросного тепла. Кроме того, предварительное нагревание газа и/или сточных вод можно производить путем использования отбросного тепла, генерируемого в вытяжной трубе или в факеле для сжигания газа, выделяющегося из органических отходов. Для предварительного нагревания газа и/или сточных вод можно также использовать отбросное тепло из двигателя, такого как двигатель внутреннего сгорания. Также, природный газ может быть использован в виде источника отбросного тепла, природный газ может подаваться непосредственно с устья газовой скважины в неочищенном состоянии или сразу после завершения оборудования газовой скважины до стабилизации газового потока или после стабилизации газового потока в более установившемся режиме скважины природного газа. Дополнительно, природный газ может быть очищен перед сжиганием в факельной установке. Кроме того, газовый поток, выходящий из газовыпускного отверстия 22 концентратора 10, можно подавать в факельную установку или какое-либо иное устройство для последующей обработки 56, предназначенное для обработки газа перед его выбросом в атмосферу.

Предлагаемый здесь концентратор жидкости 10 можно использовать для концентрирования множества сточных вод, таких как промышленные сточные воды, сточных вод, образовавшихся при стихийных бедствиях (наводнениях, ураганах), истощенный каустик или фильтраты, такие как фильтраты свалок, обратная вода с завершенных скважин природного газа, пластовая вода, получаемая при эксплуатации скважин природного газа, и т.п. Концентратор жидкости 10 удобен в эксплуатации, энергоэкономичен, надежен и рентабелен. Полезность этого концентратора жидкости еще более возрастает благодаря возможности устанавливать концентратор жидкости 10 на прицеп или передвижные салазки, чтобы можно было успешно обрабатывать сточные воды, образовавшиеся при авариях и стихийных бедствиях, или использовать для регулярной обработки сточных вод, образовавшихся на пространственно разрозненных или удаленных объектах. Предлагаемый здесь концентратор жидкости 10 обладает всеми требуемыми параметрами и обеспечивает значительные преимущества перед обычными концентраторами жидкости, особенно когда требуется обрабатывать самые разнообразные сточные воды.

Кроме того, концентратор 10 можно изготовлять преимущественно из обладающих высокой коррозионной стойкостью материалов низкой стоимости, таких как стеклопластик и/или другие конструкционные пластики. Эта возможность отчасти обусловлена тем, что предлагаемый концентратор предназначен для работы при минимальном дифференциальном давлении. Например, дифференциальное давление вообще должно иметь значение в диапазоне от 10 до 30 дюймов водяного столбца. А поскольку в зоне контактирования газа с жидкостью при приведении способа концентрирования возникает сильная турбулентность внутри ограниченного (компактного) прохода на участке с профилем Вентури или непосредственно позади него, то вся конструкция в целом является очень компактной по сравнению с обычными концентраторами, в которых контактирование газа с жидкостью протекает в крупном технологическом сосуде. В результате количество высококачественных металлических сплавов, потребное для изготовления концентратора 10, довольно мало. А поскольку размер деталей, изготовленных из высококачественных сплавов, мал и эти детали легко можно заменить за короткий промежуток времени с минимальными трудозатратами, то расходы на изготовление можно урезать еще в большей степени путем конструирования некоторых из этих изнашиваемых деталей или всех этих изнашиваемых деталей из менее качественных сплавов и путем периодической их замены. В случае необходимости на эти менее качественные сплавы (например, углеродистую сталь) можно наносить коррозионностойкий и/или эрозионностойкий футеровочный материал, такой как конструкционные пластики, в том числе и эластомерные полимеры, чтобы увеличить срок службы подобных деталей. Аналогичным образом, насос 40 можно покрыть коррозионностойким и/или эрозионностойким футеровочным материалом, чтобы увеличить срок службы насоса 40 и тем самым обеспечить дальнейшее снижение расходов на техническое обслуживание и замену деталей.

Понятно, что концентратор жидкости 10 обеспечивает прямой контакт подвергаемой концентрированию жидкости с горячим газом, создавая теплообмен и массоперенос между горячим газом и жидкостью, например, подвергаемыми концентрированию сточными водами, в сильно турбулентном режиме. Кроме того, концентратор 10 создает очень компактную зону газожидкостного контакта, делая ее минимальной по размерам по сравнению с известными концентраторами. Теплообмен, производимый путем прямого контакта, способствует повышению эффективности использования энергии и делает ненужными теплообменники с твердой поверхностью теплообмена, которые используются в обычных концентраторах с непрямой теплопередачей. Кроме того, компактная зона газожидкостного контакта делает ненужными громоздкие технологические сосуды, используемые в обычных концентраторах непрямой или прямой теплопередачи. Эти особенности позволяют изготовлять концентратор 10 небольшой массы по сравнению с обычными концентраторами с использованием сравнительно дешевой технологии изготовления. Оба эти фактора повышают его портативность и рентабельность. Таким образом, концентратор жидкости 10 является более компактным и легким, чем обычные концентраторы, что делает его идеально пригодным в качестве передвижной установки. Кроме того, концентратор жидкости 10 менее склонен к засорению и закупориванию благодаря теплообмену путем прямого контакта и отсутствию твердых поверхностей теплообмена. Благодаря теплообмену путем прямого контакта концентратор жидкости 10 можно также использовать для обработки жидкостей, содержащих значительное количество суспендированных веществ. В результате, удается добиться высокой степени концентрирования, не проводя частой чистки концентратора 10.

В частности, в концентраторах жидкости, в которых используется непрямая теплопередача, теплообменники склонны к засорению и подвергаются ускоренной коррозии при нормальных рабочих температурах циркулирующего в них теплоносителя (пара или другой горячей текучей среды). Каждый из этих факторов накладывает значительные ограничения на срок службы и/или стоимость возведения обычных концентраторов с непрямой теплопередачей, а также на то, как долго они могут работать, прежде чем потребуется остановить их и провести чистку или ремонт теплообменников. В результате отказа от громоздких технологических сосудов масса концентратора жидкости, а также начальная стоимость и стоимость замены деталей из высококачественных сплавов значительно уменьшается. Кроме того, благодаря перепаду температур между газом и жидкостью, сравнительно малому объему жидкости, находящейся в системе, и низкой относительной влажности газа перед его смешением с жидкостью концентратор 10 работает при температуре, близкой к температуре адиабатического насыщения конкретной газожидкостной смеси, которая обычно имеет значение в диапазоне от 150°F до 215°F (т.е. концентратор является «низкоинерционным» концентратором).

Кроме того, концентратор 10 предназначен для работы под разрежением, что в значительной степени способствует использованию самых разных видов топлива или источников отбросного тепла в качестве источника энергии для испарения. Фактически, благодаря проточной конструкции этих систем для нагревания и подачи газа в концентратор 10 можно использовать горелки с наддувом и без наддува. Простота конструкции и надежность концентратора 10 обеспечиваются минимальным количеством подвижных деталей и минимальной потребностью в запасных деталях. В общем, для концентратора нужны лишь два насоса и один вытяжной вентилятор, если он предназначен для работы на отбросном тепле, таком, как выхлопные газы двигателей (например, двигателя генератора или автомашины), дымовые газы из промышленных труб, газокомпрессорных систем и факельных установок, используемых, например, для сжигания газа, выделяющегося из органических отходов. Эти особенности обеспечивают значительные преимущества в том, что благоприятно сказываются на эксплуатационной гибкости и расходах на покупку, эксплуатацию и техническое обслуживание концентратора 10.

Концентратор 10 может работать в состоянии пуска или установившегося состояния. В состоянии пуска отстойник туманоуловителя 34 и рециркуляционный контур 42 могут быть заполнены свежими сточными водами. Во время начальной обработки свежая сточная вода, поступающая в патрубок для подачи жидкости 30, по крайней мере, частично испаряется в суженном участке 24 и оседает в отстойнике туманоуловителя 34 в более концентрированном виде, чем свежая сточная вода. Через определенное время сточная вода достигает в отстойнике туманоуловителя 34 и рециркуляционном контуре 42 требуемого уровня концентрирования. С этого момента концентратор 10 может работать в непрерывном режиме, в котором количество твердых частиц, выведенных в патрубок для отбора концентрированной жидкости 46, равно количеству твердых частиц, поступивших в свежей сточной воде через патрубок для подачи жидкости 30. Таким же образом, количество воды, испарившейся в концентраторе 10, заменяется равным количеством воды в свежей сточной воде. Таким образом, концентратор 10 работает при температуре, близкой к температуре адиабатического насыщения смеси нагретого газа и жидкости. В результате достигается высокая эффективность работы концентратора 10.

На фиг. 2 приведен вид сбоку концентратора жидкости 10, установленного на передвижной станине 60, такой как отстойник для жидкости, прицеп или салазки. Передвижная станина имеет такие размеры и форму, чтобы ее легко было грузить на транспортное средство или прицеплять к транспортному средству 62, такому, как тягач с прицепом. Аналогичным образом, концентратор, установленный на такой станине, легко можно загрузить на поезд, судно или самолет (не показанные на рисунке), чтобы быстро доставлять в удаленные места. Концентратор жидкости 10 может работать в качестве полностью автономной установки, имеющей свою собственную горелку и систему подачи топлива, или же концентратор жидкости 10 может использовать имеющуюся на месте его использования горелку и/или источник топлива или отбросного тепла. Топливом для концентратора 10 могут служить возобновляемые виды топлива, такие как отходы (например, бумага или древесная стружка) и газ, выделяющийся из органических отходов. Кроме того, концентратор 10 может работать на любой смеси традиционного ископаемого топлива, такого как уголь или нефть, возобновляемого топлива и/или отбросного тепла.

Установленный на прицепе типовой концентратор 10 способен обработать не менее ста тысяч галлонов сточных вод в сутки, в то время как более крупные стационарные блоки, которые устанавливают на свалках, установках для очистки сточных вод или газовых или нефтяных месторождениях, способны обработать сотни тысяч галлонов сточных вод в сутки.

На фиг. 3 показан конкретный вариант осуществления компактного концентратора жидкости 110, который работает, используя те принципы, которые описаны выше со ссылкой на фиг. 1, который подсоединен к источнику отбросного тепла в виде факельной установки для сжигания газа, выделяющегося из органических отходов. Вообще говоря, компактный концентратор жидкости 110, показанный на фиг. 3, предназначен для концентрирования сточных вод, таких как фильтрат свалок, с использованием бросового или отбросного тепла, выделяющегося в факельной установке при сжигании газа, выделяющегося из органических отходов, таким образом, как указано в стандартах Агентства по охране окружающей среды США (EPA) и/или более локальных регулятивных органов. Как известно, большинство свалок имеет факельную установку, используемую для сжигания газа, выделяющегося из органических отходов, чтобы удалять из него метан и другие газы, прежде чем они попадут в атмосферу. Обычно газ на выходе из факельной установки имеет температуру в диапазоне от 1000°F до 1500°F, но может нагреваться и до 1800°F. Компактный концентратор жидкости 100, изображенный на фиг. 3, одинаково эффективный при концентрировании обратной воды или пластовой воды со скважин природного газа, и может использовать отходящий газ с факельной установки природного газа, или пропановой факельной установки, расположенной в устье скважины или рядом с ним. В некоторых применениях подача природного газа в факельную установку природного газа может осуществляться непосредственно со скважины природного газа.

Как показано на фиг. 3, компактный концентратор жидкости 110 обычно подсоединен к факельной установке 115 и содержит теплопередающий блок 117 (показанный в увеличенном виде на фиг. 4), блок для предварительной обработки воздуха 119, концентрирующий блок 120 (показанный в увеличенном виде на фиг. 5), газопромывной блок 122 и вытяжной блок 124. Важной особенностью является то, что факельная установка 115 содержит факел 130, в котором каким-либо известным способом сжигается газ, выделяющийся из органических отходов, и факельно-колпачковый блок 132. Факельно-колпачковый блок 132 содержит откидной колпак 134 (например, факельный колпак или выхлопной колпак), который закрывает сверху факел 130 или вытяжную трубу другого типа (например, выхлопную трубу дымовых газов), когда факельный колпак 134 находиться в закрытом положении, или отводит часть факельного газа, когда факельный газ частично прикрыт, и который позволяет дымовому газу, образовавшемуся в факеле 130, выходить в атмосферу через открытый конец, который образует первичное газовыпускное отверстие 143, когда факельный колпак 134 находиться в открытом или частично открытом положении. Факельно-колпачковый блок 132 содержит также привод колпака 135, такой как двигатель (например, электродвигатель, гидравлический двигатель или пневматический двигатель, показанный на фиг. 4), который перемещает факельный колпак 134 между полностью открытым положением и полностью закрытым положением. Как показано на фиг. 4, привод факельного колпака 135 может, например, поворачивать факельный колпак 134 вокруг шарнирной оси 136, открывая и закрывая факельный колпак 134. Привод факельного колпака 135 может использовать цепную передачу или приводной механизм какого-либо иного типа, подсоединенный к факельному колпаку 134, чтобы поворачивать факельный колпак 134 вокруг шарнирной оси 136. Факельно-колпачковый блок 132 может также содержать противовес 137, расположенный на противоположной стороне от шарнирной оси 136 факельного колпака 134, чтобы можно было уравновешивать часть веса факельного колпака 134 во время его перемещения факельного колпака 134 вокруг шарнирной оси 136. Противовес 137 позволяет уменьшить размеры привода 135 или понизить его мощность настолько, чтобы он еще мог поворачивать факельный колпак 134 между открытым положением, в котором верхняя часть факела 130 (или первичное газовыпускное отверстие 143) открыта в атмосферу, и закрытым положением, в котором факельный колпак 134 в значительной степени герметизирует верхний конец факела 130 (или первичное газовыпускное отверстие 143). Сам факельный колпак 134 может быть изготовлен из материала с высокой температуростойкостью, такого как нержавеющая сталь или углеродистая сталь, и может быть футерован огнеупорным материалом, например, окисью алюминия и/или окисью циркония, с нижней стороны, которая непосредственно контактирует с горячими факельными газами, когда факельный колпак 134 находится в закрытом положении.

В случае необходимости факел 130 может быть снабжен переходным устройством 138, содержащим первичное газовыпускное отверстие 143 и вторичный газовыпускной патрубок 141 перед первичным газовыпускным отверстием 143. Когда факельный колпак 130 находится в закрытом положении, дымовые газы отводятся через вторичный газовыпускной патрубок 141. Переходное устройство 138 может иметь штуцер 139, который соединяет факел 130 (или вытяжную трубу) с теплопередающим блоком 117 с помощью 90-градусного колена или изгиба. Можно использовать и другие соединительные приспособления. Например, факел 130 и теплопередающий блок 117 можно соединять, в сущности, под любым углом в диапазоне от 0 до 180 градусов. В данном случае факельно-колпачковый блок 132 установлен сверху на переходное устройство 138 возле первичного газовыпускного отверстия 143.

Как показано на фиг. 3 и 4, теплопередающий блок 117 содержит теплопередающую трубу 140, которая соединяет впускной патрубок блока предварительной обработки воздуха 119 с факелом 130, а точнее, с переходным устройством 138 факела 130. Теплопередающая труба 140 между факелом 130 и блоком для предварительной обработки воздуха 119 лежит на определенной высоте над землей, опираясь на стойку в виде вертикальной балки или столба. Теплопередающая труба 140 подсоединена к штуцеру 139 или к вторичному газовыпускному патрубку 141 переходного устройства 138, образуя проток между переходным устройством 138 и устройством для проведения вторичного процесса, такого как концентрирование жидкости. Без опорной стойки 142 обычно не обойтись, поскольку теплопередающую трубу 140 изготовляют из металла, такого как углеродистая или нержавеющая сталь, и она может быть футерована такими материалами, как окись алюминия и/или окись циркония, чтобы она могла выдерживать температуру газа, поступающего из факела 130 в блок для предварительной обработки воздуха 119. Таким образом, теплопередающая труба 140 обычно является тяжеловесной частью оборудования. Однако факел 130, с одной стороны, и блок для предварительной обработки воздуха 119 и концентрирующий блок 120, с другой стороны, расположены непосредственно друг возле друга, поэтому теплопередающая труба 140 должна быть сравнительно короткой, что способствует снижению стоимости материалов, используемых в концентраторе 110, а также стоимости несущих конструкций, удерживающих тяжеловесные части концентратора 110 над землей. Как показано на фиг. 3, теплопередающая труба 140 и блок для предварительной обработки воздуха 119 образуют U-образную конструкцию, обращенную ножками вниз.

Блок для предварительной обработки воздуха 119 содержит вертикальную трубу 150 и впускной клапан атмосферного воздуха (не показанный явно на фиг. 3 и 4), расположенный сверху на трубе 150. Впускной клапан атмосферного воздуха (называемый также воздушным клапаном) образует проток между теплопередающей трубой 140 (или блоком предварительной обработки воздуха 119) и атмосферой. Впускной клапан атмосферного воздуха позволяет атмосферному воздуху поступать сквозь проволочный экран 152, используемый для зашиты от птиц, и смешиваться внутри блока для предварительной обработки воздуха 119 с горячим газом, поступающим из факела 130. В случае необходимости блок для предварительной обработки воздуха 119 может иметь постоянно открытое окошко возле воздушного клапана, которое всегда может впустить некоторое количество воздуха в блок для предварительной обработки воздуха 119, причем это окошко позволяет уменьшить размер требуемого воздушного клапана и повысить безопасность эксплуатации концентратора. Нагнетатель давления (не показан) может быть подсоединен при необходимости к стороне впуска клапана атмосферного воздуха для усиления прохождения атмосферного воздуха через клапан атмосферного воздуха. При использовании нагнетателя давления экран для защиты от птиц 152 и постоянно открытое окошко (если используется) могут быть подсоединены к стороне впуска нагнетателя давления. Хотя управление работой впускного клапана атмосферного воздуха или воздушного клапана будет рассмотрено ниже более подробно, следует отметить, что этот клапан позволяет охлаждать газ, поступающий из факела 130, до более приемлемой температуры перед тем, как он поступит в концентрирующий блок 120. Блок для предварительной обработки воздуха 119 может отчасти опираться на поперечины 154, прикрепленные к опорной стойке 142. Поперечины 154 стабилизируют блок для предварительной обработки воздуха 119, который обычно изготовляют также из тяжелой углеродистой или нержавеющей стали или из другого металла и который может быть футерован, чтобы повысить эффективность использования энергии и температуростойкость на этом участке концентратора 110. В случае необходимости вертикальную трубу 150 можно удлинять, чтобы можно было ее использовать для факелов разной высоты, и тем самым сделать концентратор жидкости 110 пригодным для множества разных факелов или для факелов разной высоты. Этот принцип поясняется более подробно со ссылкой на фиг. 3. Как показано на фиг. 3, вертикальная труба 150 содержит первую секцию 150A (изображенную пунктирными линиями), которая входит внутрь второй секции 150B и тем самым позволяет регулировать длину (высоту) вертикальной трубы 150.

Вообще говоря, блок предварительной обработки воздуха 119 служит для того, чтобы смешивать атмосферный воздух, поступающий через впускной клапан атмосферного воздуха под проволочным экраном 152, с горячим газом, поступающим из факела 130 по теплопередающей трубе 140, чтобы получать газ, имеющий требуемую температуру на входе в концентрирующий блок 120.

Концентрирующий блок 120 содержит направляющий участок 156 с уменьшающимся поперечным сечением, верхний конец которого сопряжен с нижним концом вертикальной трубы 150, а нижний конец - с охладителем 159 концентрирующего блока 120. Концентрирующий блок 120 содержит также первый впускной патрубок жидкости 160, через который новая или необработанная жидкость, направляемая на концентрирование, такая как фильтрат свалок, впрыскивается внутрь охладителя 159. Патрубок 160 может содержать, хотя это и не показано на фиг. 3, крупнокапельный распылитель с соплом большого сечения для впрыска необработанной жидкости в охладитель 159. Жидкость, впрыскиваемая в охладитель 159 в этой точке системы, еще не подвергалась концентрированию, а следовательно, содержит большое количество воды, а распылитель имеет большое сечение, поэтому сопло распылителя не загрязняется и не забивается мелкими частицами, содержащимися в жидкости. Понятно, что охладитель 159 предназначен для быстрого понижения температуры газового потока (например, от 900°F до 200°F) в результате сильного испарения жидкости, впрыснутой через впускной патрубок 160. В случае необходимости можно установить, хотя это и не показано на фиг. 3, датчик температуры на выходе или возле выхода из трубы 150 или же в охладителе 159 и использовать его для регулирования положения запорного органа впускного клапана атмосферного воздуха и тем самым для регулирования температуры газа во впускном патрубке концентрирующего блока 120.

Как показано на фиг. 3 и 5, охладитель 159 соединен с инжекционной камерой жидкости, подсоединенной к суженному участку или участку с профилем Вентури 162, который имеет суженное поперечное сечение по сравнению с охладителем 159 и который содержит пластину Вентури 163 (изображенную пунктирными линиями). Пластина Вентури 163 создает суженный проход на участке с профилем Вентури 162, который приводит к созданию большого падения давления между входом и выходом участка с профилем Вентури 162. Это большое падение давления создает турбулентный поток газа в охладителе 159 и в верхней части или на входе участка с профилем Вентури 162 и заставляет газ вытекать с участка с профилем Вентури 162 с большой скоростью, и все это приводит к полному перемешиванию газа и жидкости на участке с профилем Вентури 162. Положение пластины Вентури 163 можно регулировать ручкой ручного управления 165 (показанной на фиг. 5), соединенной с шарнирной осью пластины 163, или с помощью электродвигателя или пневмоцилиндра (не показанного на фиг. 5).

Рециркуляционная труба 166 охватывает с противоположных сторон вход на участок с профилем Вентури 162 и служит для впрыска частично сконцентрованной (т.е. циркулированной) жидкости на участок с профилем Вентури 162, чтобы и дальше концентрировать ее и/или предотвращать образование сухих частиц внутри концентрирующего блока 120, через множество впускных отверстий жидкости, расположенных с одной или с нескольких сторон проточного канала. Хотя на фиг. 3 и 5 явно и не указано, от каждого из противоположных ответвлений трубы 166, частично охватывающих участок с профилем Вентури 162, могут отходить несколько трубок, например, три трубки диаметра ½ дюйма, и проникать сквозь стенки внутрь участка с профилем Вентури 162. Поскольку жидкость, поступающая в концентратор 110 в этой точке, является циркулирующей жидкостью, а следовательно, является либо частично сконцентрированной, либо достигшей определенной равновесной концентрации и более склонной забивать распылительные сопла, чем менее концентрированная жидкость, впрыскиваемая через патрубок 160, то эту жидкость следует вводить прямо из трубок, без распылителей, чтобы избежать засорения. Однако в случае необходимости перед каждым отверстием полудюймовых трубок можно установить перегородку в виде плоской пластины, чтобы заставить жидкость, поступающую в систему в этой точке, разбиваться при ударе о перегородку на мелкие капельки и рассеиваться в концентрирующем блоке 120. Имея такую конфигурацию, эта рециркуляционная система лучше распределяет или разбрызгивает рециркуляционную жидкость по газовому потоку внутри концентрирующего блока 120.

Смесь горячего газа и жидкости протекает в турбулентном режиме через участок с профилем Вентури 162. Как было указано выше, участок с профилем Вентури 162, который имеет подвижную пластину Вентури 163, расположенную поперек концентрирующего блока 120, вызывает турбулизацию потока и полное перемешивание жидкости и газа, способствующее быстрому испарению жидкости в газе. Поскольку перемешивающее действие, оказываемое участком с профилем Вентури 162, обеспечивает высокую степень испарения, газ в значительной степени охлаждается в концентрирующем блоке 120 и выходит с участка с профилем Вентури 162 в затопленное колено 164 с высокой скоростью. Фактически, температура газожидкостной смеси в этой точке может составлять около 160°F.

Как обычно для затопленных колен, устройство водослива (не показано) в нижней части затопленного колена 164 поддерживает постоянный уровень частично или полностью концентрированной рециркуляционной жидкости, поступающей в него. Капли рециркуляционной жидкости, вовлеченные в газовую фазу при выходе газожидкостной смеси с участка с профилем Вентури 162, с высокой скоростью выводятся на поверхность рециркуляционной жидкости, удерживаемой в нижней части затопленного колена 164 центробежной силой, возникающей, когда газожидкостная смесь вынуждена повернуть на 90 градусов, чтобы попасть в газопромывной блок 122. Значительное количество капель жидкости, вовлеченных в газовую фазу, которая сталкивается с поверхностью рециркуляционной жидкости, удерживаемой в нижней части затопленного колена 164, соединяется с рециркуляционной жидкостью, что приводит к увеличению объема рециркуляционной жидкости в нижней части затопленного колена 164 и обеспечению равенства количества рециркуляционной жидкости, вытекающей из устройства водослива и втекающей под действием силы тяжести в отстойник 172 в нижней части газопромывного блока 122. Таким образом, в результате взаимодействия газожидкостного потока с жидкостью в затопленном колене 164, из газожидкостного потока удаляются капли жидкости и предотвращается столкновение суспендированных частиц, содержащихся в газожидкостном потоке, с днищем затопленного колена 164 на высокой скорости, и тем самым предотвращается эрозия металлической стенки затопленного колена 164.

Из затопленного колена 164 газожидкостный поток, который содержит испарившуюся жидкость, некоторое количество капель жидкости и другие частицы, поступает в газопромывной блок 122, который представляет собой в данном случае поперечноточный газопромывной аппарат. Газопромывной блок 122 содержит разные экраны или фильтры, которые способствуют удалению унесенной жидкости из газожидкостного потока и удаляют другие частицы, которые могли присутствовать в газожидкостном потоке. В одном конкретном варианте осуществления поперечноточный газопромывной аппарат 122 может содержать на входе переднюю крупноячеистую отражательную перегородку 169, которая предназначена для удаления капель жидкости размером от 50 мкм до 100 мкм. Позади нее два сменных гофрированных фильтра 170 расположены поперек потока, протекающего через газопромывной блок 122, причем фильтры 170 могут постепенно менять размер или конфигурацию, чтобы можно было удалять капли все меньшего размера, такого как 20-30 мкм и менее 10 мкм. Конечно, можно использовать большее или меньшее количество фильтров или гофрированных фильтров.

Как и в обычных поперечноточных газопромывных аппаратах, жидкость, уловленная фильтрами 169 и 170 и камерой переполнения в нижней части затопленного колена 164, самотеком стекает в резервуар или отстойник для жидкости 172, расположенный в нижней части газопромывного блока 122. Отстойник для жидкости 172, который может вмещать, например, 200 галлонов жидкости, тем самым собирает сконцентрированную жидкость, содержащую растворенные и суспендированные твердые вещества, удаленные из газожидкостного потока, и служит в качестве источника рециркуляционной концентрированной жидкости, подаваемой обратно в концентрирующий блок 120 для дальнейшей обработки и/или для предотвращения образования сухих частиц в концентрирующем блоке 120 таким образом, как было описано выше со ссылкой на фиг. 1. В одном варианте осуществления отстойник для жидкости 172 может иметь наклонное V-образное днище 171, имеющее V-образный желоб, проходящий от задней стороны газопромывного блока 122 (самой дальней от затопленного колена 164) до передней стороны газопромывного блока 122 (самой ближней к затопленному колену 164), причем V-образный желоб 175 наклонен так, что днище V-образного желоба 175 ниже на конце газопромывного блока 122, самом ближнем к затопленному колену 164, чем на конце газопромывного блока 122, удаленном от затопленного колена 164. Иначе говоря, V-образное днище 171 может быть наклонено в сторону самой нижней точки этого V-образного днища 171, находящейся возле выгребного люка 173 и/или насоса 182. Кроме того, концентрированная жидкость из отстойника для жидкости 172 может подаваться насосом промывного контура (не показанного на рисунках) в распылитель (не показанный) внутри газопромывного блока 122, причем этот распылитель предназначен для распыления жидкости на V-образное днище. Кроме того, концентрированная жидкость из отстойника для жидкости 172 может подаваться насосом промывного контура 177 (фиг. 9) в распылитель 179 внутри поперечноточного газопромывного блока 122, причем этот распылитель 179 предназначен для распыления жидкости на V-образное днище 171. Но распылитель 179 может распылять на V-образное днище 171 и неконцентрированную жидкость или чистую воду. Распылитель 179 может периодически или постоянно распылять жидкость на поверхность V-образного днища 171, чтобы смывать твердые вещества и предотвращать отложение осадка на V-образном днище 171 или на выгребном люке 173 и/или насосе 182. Благодаря наличию этого V-образного наклонного днища 171 и промывного контура 177, жидкость, скопившаяся в отстойнике для жидкости 172, постоянно перемешивается и обновляется и тем самым сохраняет сравнительно неизменной свою консистенцию и оставляет твердые вещества в суспендированном состоянии. В случае необходимости распылительная система 177 может представлять собой отдельный контур, использующий отдельный насос, подсоединяемый например, к стороне впуска отстойника 172, или может использовать насос 182, связанный с рециркуляционным контуром концентрированной жидкости, описанным ниже, чтобы распылять концентрированную жидкость из отстойника для жидкости 172 на V-образное днище 171.

Как показано на фиг. 3, обратная линия 180, а также насос 182 служат для возврата жидкости, удаленной из газожидкостного потока, из отстойника для жидкости обратно в концентратор 120 и тем самым замыкают рециркуляционный контур жидкости. Аналогичным образом, на подводящей линии 186 может быть установлен насос 184, чтобы подавать новую или необработанную жидкость, такую, как фильтрат свалок, через патрубок 160 в концентрирующий блок 120. Внутри газопромывного блока 122 можно также установить один или несколько распылителей 185 возле гофрированных фильтров 170, чтобы они могли периодически распылять чистую воду или порцию подаваемой сточной воды на гофрированные фильтры 170, чтобы промывать их.

Концентрированную жидкость можно также удалять из отстойника для жидкости газопромывного блока 122 через выгребной люк 173 и затем подвергать дальнейшей обработке или удалять подходящим образом во вторичный рециркуляционный контур 181. В частности, концентрированная жидкость, удаленная через выгребной люк 173, содержит определенное количество суспендированных твердых веществ, которые можно отделить от этой порции концентрированной жидкости и удалить из системы с помощью вторичного рециркуляционного контура 181. Например, концентрированную жидкость, удаленную через выгребной люк 173, можно подавать через вторичный контур концентрированных сточных вод 181 в одно или несколько устройств 183 для разделения твердых веществ / жидкости, такие как отстойный резервуар, вибрационное сито, карусельный вакуумный фильтр, горизонтальный ленточный вакуумный фильтр, ленточный пресс, фильтр-пресс и/или гидроциклон. После разделения суспендированных твердых веществ и жидкости концентрированных сточных вод устройством разделения твердых веществ и жидкости 183, жидкую порцию концентрированных сточных вод без твердых частиц можно вернуть в отстойник для жидкости 172 для дальнейшей обработки в первичном или вторичном рециркуляционном контуре, подсоединенном к концентратору.

Газ, из которого при протекании через газопромывной блок 122 были удалены жидкость и суспендированные твердые вещества, поступает по трубе или коробу с задней стороны газопромывного блока 122 (за гофрированными фильтрами 170) в вытяжной вентилятор 190 вытяжного блока 124 и выбрасывается в атмосферу в виде охлажденного газа, смешанного с испарившейся водой. Конечно, к вытяжному вентилятору подсоединен двигатель 192, который заставляет вентилятор 190 создавать разрежение в газопромывном блоке 122, чтобы засасывать газ из факела 130 через теплопередающую трубу 140, блок предварительной обработки воздуха 119 и концентрирующий блок 120. Как было указано выше со ссылкой на фиг. 1, вытяжной вентилятор 190 необходим лишь для того, чтобы создавать небольшое разрежение в газопромывном блоке 122 и тем самым обеспечивать надлежащую работу концентратора 110.

Хотя скорость вытяжного вентилятора 190 и можно менять с помощью такого устройства, как частотно-регулируемый электропривод, чтобы создавать разные уровни разрежения в газопромывном блоке 122 и работать в определенном диапазоне значений расхода газа и даже забирать весь газ из факела 130, если его не хватает, необязательно регулировать работу вытяжного вентилятора 190, чтобы создать надлежащее разрежение в самом газопромывном блоке 122. Чтобы обеспечить его надлежащую работу, газ, протекающий через газопромывной блок 122, должен иметь достаточно большую (минимально необходимую) скорость на входе газопромывного блока 122. Обычно это требование выполняют, поддерживая заранее заданное минимальное падение давления в газопромывном блоке 122. Но если факел 130 не обеспечивает минимально необходимое количество газа, то увеличение скорости вращения вытяжного вентилятора 190 не сможет обеспечить необходимое падение давления в газопромывном блоке 122.

Чтобы найти выход из такого положения, поперечноточный газопромывной блок 122 был снабжен контуром для рециркуляции газа, который можно использовать, чтобы обеспечить подачу достаточного количества газа на вход газопромывного блока 122 и создать требуемое падение давления в газопромывном блоке 122. В частности, контур для рециркуляции газа содержит обратную линию или канал газа 196, который соединяет сторону высокого давления вытяжного блока 124 (например, на участке за вытяжным вентилятором 190) с впускным патрубком газопромывного блока 122 (например, с газовпускным патрубком газопромывного блока 122), и заслонку или регулирующий механизм 198, расположенный в обратном канале 196, который предназначен для открывания и закрывания обратного канала 196, чтобы тем самым устанавливать сообщение стороны высокого давления вытяжного блока 124 с впускным патрубком газопромывного блока 122. Во время эксплуатации, когда подача газа в газопромывной блок 122 недостаточно велика, чтобы обеспечивать минимально необходимое падение давления в газопромывном блоке 122, заслонка 198 (которая может представлять собой, например, газовый клапан или жалюзийную заслонку) открыта, чтобы можно было направлять газ со стороны высокого давления вытяжного блока 124 (т.е. газ, который прошел через вытяжной вентилятор 190) обратно на вход газопромывного блока 122. Эта операция обеспечивает поступление достаточного количества газа на вход газопромывного блока 122, чтобы вытяжной вентилятор 190 мог обеспечить минимально необходимое падение давления в газопромывном блоке 122.

На фиг. 6 показана особенно полезная отличительная особенность компактного концентратора жидкости 110, изображенного на фиг. 3, заключающаяся в наличии группы легко открывающихся смотровых люков 200, которые можно использовать, чтобы проникать внутрь концентратора 110 с целью его чистки и осмотра. Хотя на фиг. 6 показаны легко открывающиеся люки 200 с одной стороны газопромывного блока 122, аналогичную группу люков можно расположить и на другой стороне газопромывного блока 122, и аналогичный люк имеется на лицевой стороне затопленного колена 164, как показано на фиг. 5. Как показано на фиг. 6, каждый из легко открывающихся смотровых люков 200 на газопромывном блоке 122 содержит крышку люка 202, которая может представлять собой плоскую металлическую пластину, подвешенную на газопромывном блоке 122 на двух петлях 204, причем крышка люка 202 может закрываться и открываться, поворачиваясь на петлях 204. По краям крышки люка 202 расположено множество быстро открывающихся запоров 206, предназначенных для фиксации крышки люка 202 в закрытом положении и запирания крышки люка 202 во время работы газопромывного блока 122. В варианте осуществления, показанном на фиг. 6, на каждой крышке люка имеется по восемь быстро открывающихся запоров 206, расположенных вокруг каждой из крышек люков, хотя можно использовать любое требуемое количество подобных быстро открывающихся запоров 206.

На фиг. 7 показан один из люков 200 в открытом положении. Как показано на этом рисунке, рама люка 208 приподнята над стенкой газопромывного блока 122 и установлена на подпорках 209, расположенных между рамой люка 208 и наружной стенкой газопромывного блока 122. Вокруг отверстия в раме люка 208 установлена прокладка 210, которая может быть изготовлена из резины или другого сжимаемого материала. Аналогичная дополнительная или основная прокладка может быть установлена по периметру с внутренней стороны крышки люка 202, для улучшения качества герметизации, когда люк 200 находится в закрытом состоянии.

Каждый быстро открывающийся запор 206, который показан в увеличенном виде на фиг. 8, имеет ручку 212 и защелку 214 (в данном случае в виде U-образной металлической скобы), установленную на шарнирной оси 216, пропущенной сквозь рукоятку 212. Рукоятка 212 установлена на другой шарнирной оси 218, установленной на наружной стенке крышки люка 202 с помощью крепежной скобы 219. При перемещении ручки 212 вверх и повороте вокруг другой шарнирной оси 218 (из положения, показанного на фиг. 8) защелка 214 смещается вдоль наружной стенки газопромывного блока 122 (когда крышка люка 202 находится в закрытом положении), и защелка 214 может отцепиться от крючка 220, расположенного на подпорке 209, и отойти в сторону от крышки люка 202. При повороте ручки 210 в обратном направлении защелка 214 цепляется за крючок 220 и притягивает другую шарнирную ось 218, а следовательно, и крышку люка 202 к раме люка 208. При замыкании всех быстро открывающихся запоров 206 крышка люка 202 придавливается к раме люка 208, а прокладка 210 обеспечивает их герметичное соединение. Таким образом, замыкание всех восьми быстро открывающихся запоров 206 на определенном люке 200, как показано на фиг. 6, обеспечивает надежное и плотное закрывание люка 200.

Использование легко открывающихся люков 200 заменяет крышки с отверстиями и множеством болтов, отходящих от наружной стенки концентратора, которые проходят сквозь эти отверстия на крышке и затягиваются гайками для прижатия крышки к стенке концентратора. Хотя подобный гаечно-болтовой механизм крепления, который широко используется в концентраторах жидкости, чтобы обеспечивать доступ внутрь концентратора, и является очень надежным, приходится тратить много времени и сил на снятие и установку съемной крышки. Легко открывающиеся люки 200 с быстро открывающимися запорами 206, показанными на фиг. 6, можно использовать в данном случае и потому, что поскольку давление внутри газопромывного блока 122 меньше внешнего давления, внутри газопромывного блока 122 создается разрежение, при котором не нужно подтягивать болты и гайки съемной панели. Понятно, что конфигурация с люками 200 позволяет легко открывать и закрывать люки 200 с минимальными усилиями и без использования инструментов и тем самым обеспечивает быстрый и легкий доступ к оснастке внутри газопромывного блока 122, такой как отражательная перегородка 169 или сменные фильтры 170, или же к другим частям концентратора 110, которые находятся за смотровым люком 200.

Как показано на фиг. 5, на передней стенке затопленного колена 164 концентрирующего блока 120 также имеется легко открывающийся смотровой люк 200, который обеспечивает легкий доступ внутрь затопленного колена 164. Однако подобные легко открывающиеся люки могут находиться в случае необходимости на любой части концентратора жидкости 110, поскольку большинство элементов концентратора 10 работает под разрежением.

Сочетание признаков, показанных на фиг. 3-8, присуще компактному концентратору жидкости 110, который использует отбросное тепло газа, получаемого в результате сжигания в факеле газа из органических отходов, отбросное тепло, которое иначе было бы выброшено прямо в атмосферу. Важно отметить, что концентратор 110 использует лишь минимальное количество дорогостоящего материала с высокой температуростойкостью для изготовления из него труб и конструкционного оборудования, необходимого при работе с высокотемпературными газами, выходящими из факела 130. В частности, длина теплопередающей трубы 140, которая изготовлена из самых дорогостоящих материалов, минимизирована, что снижает стоимость и массу концентратора жидкости 110. Кроме того, из-за небольших размеров теплопередающей трубы 140 необходимо лишь минимальное количество подмостков в виде опорной стойки 142, что еще более снижает расходы на сооружение концентратора 110. К тому же блок предварительной обработки воздуха 119 расположен непосредственно на концентрирующем блоке 120 и газ в этих блоках поступает сверху вниз, что позволяет устанавливать эти блоки концентратора 110 прямо на грунт или на салазки. Далее, эта конфигурация позволяет размещать концентратор 110 очень близко к факелу 130, что делает его более компактным. Аналогичным образом эта конфигурация позволяет размещать высокотемпературные блоки концентратора 110 (например, верхнюю часть факела 130, теплопередающую трубу 140 и блок предварительной обработки воздуха 119) над землей, и не приходится опасаться случайного касания, что приводит к обеспечению более высокого уровня безопасности. Фактически, благодаря быстрому охлаждению, которое происходит на участке с профилем Вентури 162 концентрирующего блока 120, и сам участок с профилем Вентури 162, и затопленное колено 164, и газопромывной блок 122 обычно охлаждаются в достаточной степени, чтобы можно было их касаться, не боясь обжечься (даже если на выходе из факела 130 газ имел температуру 1800°F). Быстрое охлаждение газожидкостной смеси позволяет использовать материалы более низкой стоимости, которые легче изготавливать и которые обладают коррозионной стойкостью. Кроме того, компоненты после затопленного колена 164, такие как газопромывной блок 122, вытяжной вентилятор 190 и вытяжной блок 124, могут изготавливаться из таких материалов, как стекловолокно.

Концентратор жидкости 110 является также очень быстродействующим концентратором. Поскольку концентратор 110 является концентратором прямого контактирования, ему не грозит отложение осадка, забивание или засорение в той степени, что присуще большинству других концентраторов. Далее, возможность регулировать работу факела путем открывания и закрывания факельного колпака 134 позволяет непрерывно использовать факел 130 для сжигания газа из органических отходов независимо от того, работает концентратор 110 или не работает, не прекращая его работу во время пуска и остановки концентратора 110. В частности, факельный колпак 134 можно быстро открыть в любой момент времени, чтобы факел 130 мог просто сжигать газ из органических отходов, как он обычно делает при отключении концентратора 110. С другой стороны, факельный колпак можно быстро закрыть в момент пуска концентратора 110 и тем самым направить все горячие газы, образующиеся в факеле 130, в концентратор 110, что позволяет концентратору 110 начать работать без остановки факела 130. В любом случае концентратор 110 можно запускать и останавливать, меняя лишь положение факельного колпака 134, но не прекращая работу факела 130.

В случае необходимости во время работы концентратора 110 факельный колпак 134 можно открывать частично, чтобы регулировать количество газа, подаваемое из факела 130 в концентратор 110. Это регулирование подачи газа в сочетании с регулированием впускного клапана атмосферного воздуха можно использовать для регулирования температуры газа на входе участка с профилем Вентури 162.