Область техники, к которой относится изобретение

Это изобретение относится, в общем, к концентраторам жидкости, конкретнее - к компактным, переносным, экономически эффективным концентраторам сточных вод, которые можно легко подсоединить и использовать с источниками теплового сброса, еще конкретнее - к компактным, переносным, экономически эффективным концентраторам сточных вод, которые одновременно концентрируют сточные воды и удаляют загрязняющие вещества, растворенные в потоке сточных вод.

Уровень техники

Концентрирование может быть эффективным видом обработки или предварительной обработки разнообразных потоков сточных вод, и его можно осуществлять в различного типа коммерческих системах обезвреживания отходов. При достижении высоких концентраций многие потоки сточных вод можно свести к остаточному материалу в виде шламообразной смеси, содержащей высокие уровни растворенных или взвешенных твердых веществ. Такой концентрированный остаток можно легко перевести в твердое состояние с помощью традиционных методик для утилизации на полигонах для промышленных отходов или, если существует такая возможность, передать на дальнейшую переработку перед окончательной утилизацией. Концентрирование сточных вод может существенно сократить транспортные расходы и потребность в мощностях для хранения, и может быть выгодным для дальнейшей переработки, в процессе которой из сточной воды выделяют нужные материалы.

Промышленные сточные воды обладают очень широким набором характеристик, так как они получаются в ходе большого количества промышленных процессов. Методики работы со сточными водами включают: непосредственный слив в установки обработки стоков; предварительную обработку с последующим сливом в установки обработки стоков; переработку на месте производства или в другом месте для выделения ценных составляющих; переработку на месте производства или в другом месте просто для подготовки сточных вод для окончательной утилизации. Если источник сточных вод является неконтролируемым, указанные выше методики работы должны также включать эффективные методики локализации и предотвращения распространения сточных вод, а также, восстановления или повторного использования.

Важной мерой эффективности процесса концентрирования сточных вод является отношение объема полученного остатка к объему сточных вод, поданных на процесс концентрирования. В частности, низкое отношение полученного объема к поданному объему (высокие уровни концентрирования) является более желательным. Если сточные воды содержат растворенные и/или взвешенные нелетучие вещества, уменьшение объема, которое может достигаться в определенном процессе концентрирования, основанном на выпаривании летучих веществ, в значительной степени ограничивается способом, выбранным для передачи тепла рабочей жидкости.

В общем случае, в традиционных процессах, в которых концентрирование осуществляется за счет испарения воды и других летучих веществ, используются системы непрямой передачи тепла. Системы непрямой передачи тепла, как правило, включают сосуд, в котором находится рабочая жидкость, и теплообменник в виде пластинок, цоколя с теплообменными трубками или спирального теплообменника, погруженного в рабочую жидкость. По теплообменнику циркулирует теплообменная среда, такая как пар или горячее масло, для передачи тепла, необходимого для испарения.

Системы непрямой передачи тепла, основанные на пластинчатых, штыковых или спиральных теплообменниках, как правило, страдают от накопления осадка твердых веществ на поверхностях теплообменника, которые вступают в непосредственный контакт с рабочей жидкостью. Конструкция таких систем также усложняется из-за необходимости в отдельном процессе для подачи тепловой энергии, идущей на нагревание среды в парогенераторе или устройствах, используемых для нагревания других теплообменных жидкостей, таких как нагреватели горячего масла. Такая конструкция ведет к зависимости от двух систем непрямой передачи тепла для поддержки процесса концентрирования.

Подаваемые в процесс потоки, которые в ходе их переработки создают осадки на теплообменниках, называются жидкостями, вызывающими обрастание. Если подаваемые в процесс потоки содержат определенные соединения, такие как карбонаты, растворимость которых снижается с ростом температуры (т.е. они обладают ретроградной (инверсной) растворимостью), то отложения, обычно называемые котельной накипью, образуются даже при относительно низких концентрациях из-за повышенных температур на поверхности теплообменников. Кроме того, если в подаваемых на концентрирование сточных водах содержатся соединения, обладающие высокой растворимостью при повышенных температурах, например, натрия хлорид, такие соединения также осаждаются из раствора по мере достижения рабочей жидкостью высоких концентраций (т.е. насыщения раствора). Наросший на поверхности теплообменника слой твердых веществ действует как изолирующий слой, уменьшающий скорость передачи тепла. Кроме того, твердые осадки могут вызывать коррозию определенных материалов теплообменника. Такие осадки, требующие частой очистки поверхности теплообменника для поддержки эффективности процесса и снижения возможности коррозии, могут представлять собой любую комбинацию взвешенных твердых веществ, привнесенных в процесс концентрирования вместе с подаваемыми сточными водами и с твердыми веществами, оседающими из рабочей жидкости. Для борьбы с потерей эффективности и для увеличения промежутка времени между процедурами очистки, проектировщики испарителей с непрямым теплообменом, как правило, увеличивают теплообменные поверхности. Другими словами, создают теплообменные поверхности большего, чем необходимо, размера для сокращения количества процедур очистки. Кроме того, для борьбы с возможной коррозией, проектировщики, как правило, выбирают для изготовления теплообменников дорогие высоколегированные сплавы. Влияние образования твердого осадка на теплообменниках (для непрямого теплообмена) накладывает практические ограничения на виды сточных вод, которые можно было бы эффективно концентрировать, особенно если сточные воды содержат жидкости, вызывающие обрастание. Поэтому процессы, основанные на механизмах непрямой передачи тепла, в общем случае, непригодны для концентрирования широкого разнообразия сточных вод и для достижения низкого соотношения объемов остаточного материала к исходному.

Из-за перечисленных выше факторов, проектировщики испарителей с непрямым теплообменом должны при проектировании таких систем добиваться баланса между стоимостью системы, количеством циклов очистки, стойкостью к коррозии и эффективностью. Для того чтобы увеличить промежуток времени между процедурами очистки, для испарителей с непрямым теплообменом часто ограничивают перепад давления, что ограничивает максимальную концентрацию рабочей жидкости. Поэтому максимальную концентрацию твердых веществ часто ограничивают до менее чем 20 % при использовании известных испарителей с непрямым теплообменом для снижения скорости нарастания осадка на теплообменных поверхностях.

Другим недостатком известных испарителей с непрямым теплообменом является большое количество тепла, необходимое для выпаривания воды в сточных водах. Как правило, на уровне моря, необходима 1 БТЕ/фунт/°Ф для нагревания сточных вод до температуры кипения (в общем случае, эту величину называют теплосодержанием). Затем, еще примерно 1000 БТЕ/фунт тепла необходимо для выпаривания воды (это тепло, в общем случае, называют скрытой теплотой).

В некоторых испарителях с непрямым теплообменом сделана попытка снизить количество тепловой энергии, необходимой для выпаривания воды. В частности, был разработан многоступенчатый процесс выпаривания с непрямым теплообменом, в котором для снижения потребности в тепловой энергии используется низкий вакуум. Хотя такая конструкция оказалась в какой-то степени эффективной в снижении потребности в тепловой энергии, она очень дорогая и имеет описанные выше недостатки, в частности, при ее использовании происходит осаждение отложений и существует ограничение максимальной концентрации выпаренных сточных вод.

Кроме выпаривания, существуют определенные традиционные системы обработки сточных вод, в которых используется ряд технологических этапов или «типовых действий», которые в итоге приводят к получению безопасного готового обработанного продукта. Примеры такого типа систем обработки сточных вод включают традиционные системы обработки стоков. Традиционные системы обработки стоков включают такие технологические процессы, как дренирование/откачка, нагрев, микробиологическая обработка (аэробными или анаэробными микроорганизмами), регулировка рН, осаждение, уплотнение осадка сточных вод, сушку осадка сточных вод, денитрификацию и фильтрование обработанного стока. Даже при использовании нескольких технологических этапов, предназначенных для очистки стоков и получения безопасного продукта, конечным продуктом традиционных систем обработки стоков, как правило, является тот или иной ил. Некоторые виды такого ила могут содержать тяжелые металлы, осевшие из раствора в процессе обработки. Такие тяжелые металлы могут быть токсичными, и тяжелые металлы трудно извлекать из ила.

Другим недостатком традиционных систем обработки стоков является то, что рабочая жидкость очень чувствительна к изменениям рН. Кроме того, рабочая жидкость может содержать соединения, взаимодействующие с материалами микробиологической обработки. Другими словами, рабочая жидкость может содержать соединения, опасные для бактерий, используемых в традиционных системах обработки стоков.

Еще одним традиционным способом обработки стоков является система фильтрования. В системах фильтрования могут использоваться разные способы фильтрования для очистки сточных вод. Некоторыми примерами способов фильтрования являются обратный осмос, ультрафильтрация и ионный обмен. Каждая из этих систем фильтрования характеризуется определенной степенью чувствительности к загрязнению фильтрующих мембран внутри системы. Таким образом, мембраны следует регулярно промывать обратным потоком или очищать. Более того, могут понадобиться вторичные системы для удаления таких загрязнений мембран, что приводит к удорожанию и усложнению системы фильтрования.

Раскрытие изобретения

Компактное устройство для концентрирования жидкостей может быть легко подсоединено к источнику сбросного тепла, такому как факел природного газа или выхлопная труба двигателя внутреннего сгорания, для использования такого сбросного тепла в процессе концентрирования с прямой передачей тепла и удаления загрязняющих веществ без потребности в больших и дорогих контейнерах с защитными оболочками и без использования большого количества дорогих термостойких материалов. Компактный концентратор жидкостей включает отверстия впуска газа, выпуска газа и зону смешивания или потока, расположенную между впуском и выпуском газа, причем зона потока содержит суженную часть, которая ускоряет поток газа в зоне потока. Отверстие для впуска жидкости располагается между отверстием для впуска газа и суженной частью зоны потока; жидкость через это отверстие поступает в поток газа в точке перед суженной частью так, чтобы газо-жидкостная смесь тщательно перемешивалась в зоне потока, приводя к испарению части жидкости или ее концентрированию. Каплеуловитель или газоочиститель, расположенный за суженной частью и соединенный с патрубком для выпуска газа, позволяет удалить увлеченные потоком капли жидкости из потока газа и вернуть такую удаленную жидкость к отверстию для ввода жидкости по контуру рециркуляции. Свежая жидкость, подлежащая концентрированию, также поступает в контур рециркуляции со скоростью, достаточной, чтобы компенсировать общий объем испарившейся жидкости в зоне потока и объем концентрированной жидкости, удаленной из процесса.

Представленный в этом описании изобретения компактный концентратор жидкости включает ряд особенностей, которые позволяют экономически эффективно использовать его для концентрирования потоков сточных вод с широким диапазоном характеристик. Такой концентратор устойчив к коррозии в широком диапазоне характеристик подаваемой на него жидкости, обладает разумной себестоимостью и стоимостью эксплуатации, способен работать в непрерывном режиме при высоких уровнях концентрации и позволяет эффективно использовать энергию нагревания непосредственно из широкого разнообразия источников. Кроме того, такой концентратор является достаточно компактным, чтобы его можно было использовать как портативный концентратор, и, таким образом, доставлять в места, где образуются сточные воды в результате неконтролируемых явлений, и его можно устанавливать в непосредственной близости к источникам сбросного тепла, таким как факелы скважин с природным газом. Таким образом, представленный в этом описании изобретения концентратор является экономически эффективным, надежным и долговечным устройством, которое позволяет в непрерывном режиме концентрировать широкий спектр потоков сточных вод различных типов, и избегать использования традиционных теплообменников с твердыми поверхностями, работающих в традиционных системах с непрямой передачей тепла, что приводит к засорению и отложению осадков.

Компактный концентратор жидкости обладает преимуществом использования прямого теплообмена без потребности в твердых теплообменных поверхностях. Поэтому у компактного концентратора жидкости нет недостатков, связанных с образованием твердого осадка на теплообменных поверхностях. Более того, компактный концентратор жидкости может работать в непрерывном режиме при очень высоких концентрациях сточных вод. Высокая турбулентность внутри концентратора предупреждает образование больших кристаллов и поддерживает твердые вещества во взвешенном состоянии в растворе. Поэтому компактный концентратор жидкости характеризуется очень небольшим осадкообразованием на его поверхностях. Осажденные твердые вещества можно удалить из концентратора с помощью отстойника или вакуумного ленточного фильтра, возвращая жидкую часть в концентратор. Таким образом, можно добиться почти нулевого. слива жидкости во время непрерывной работы. Осажденные твердые вещества, как правило, можно складывать на полигоне для отходов для их утилизации.

В одном из вариантов воплощения этого концентратора, перед или после концентрирования к сточным водам может добавляться определенный реактив.

Такой реактив может химически или механически взаимодействовать с опасными компонентами сточных вод с получением неопасных или нерастворимых веществ. Таким образом, концентратор может использоваться для удаления опасных веществ из потоков сточных вод.

Краткое описание графических материалов

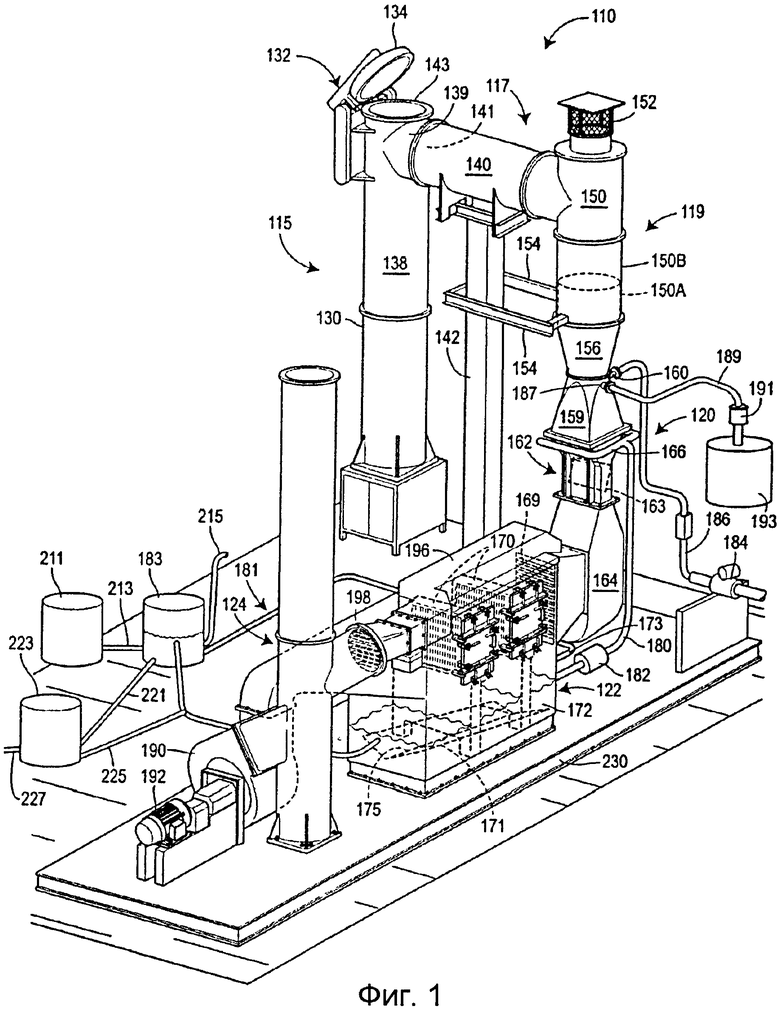

На Фигуре 1 представлен вид компактного концентратора жидкости в перспективе;

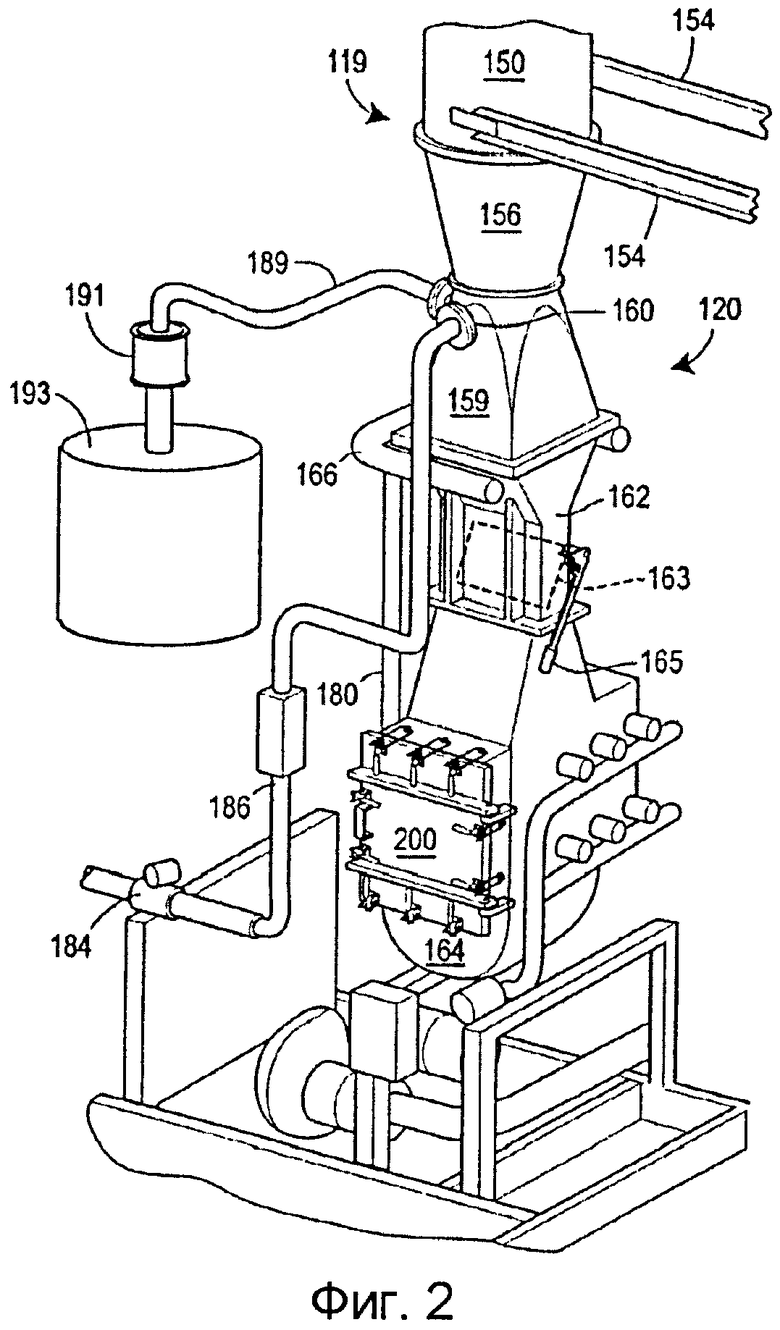

На Фигуре 2 представлено увеличенное перспективное изображение секции концентрирования/выпаривания компактного концентратора жидкости, полностью изображенного на Фигуре 1;

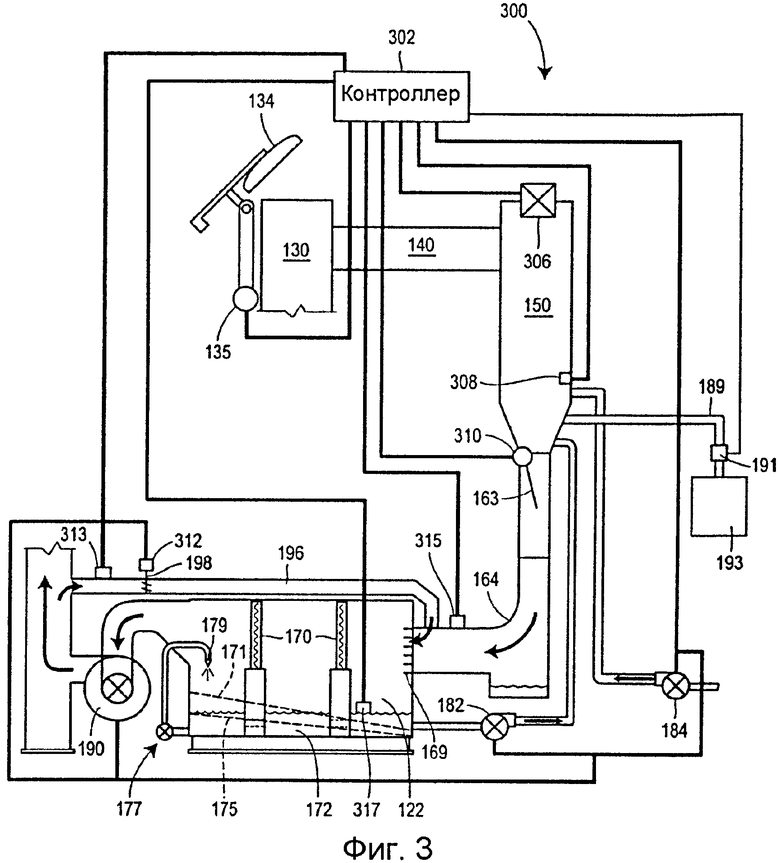

Фигура 3 представляет схематический вид компактного концентратора жидкости, показанного на Фигуре 1; и

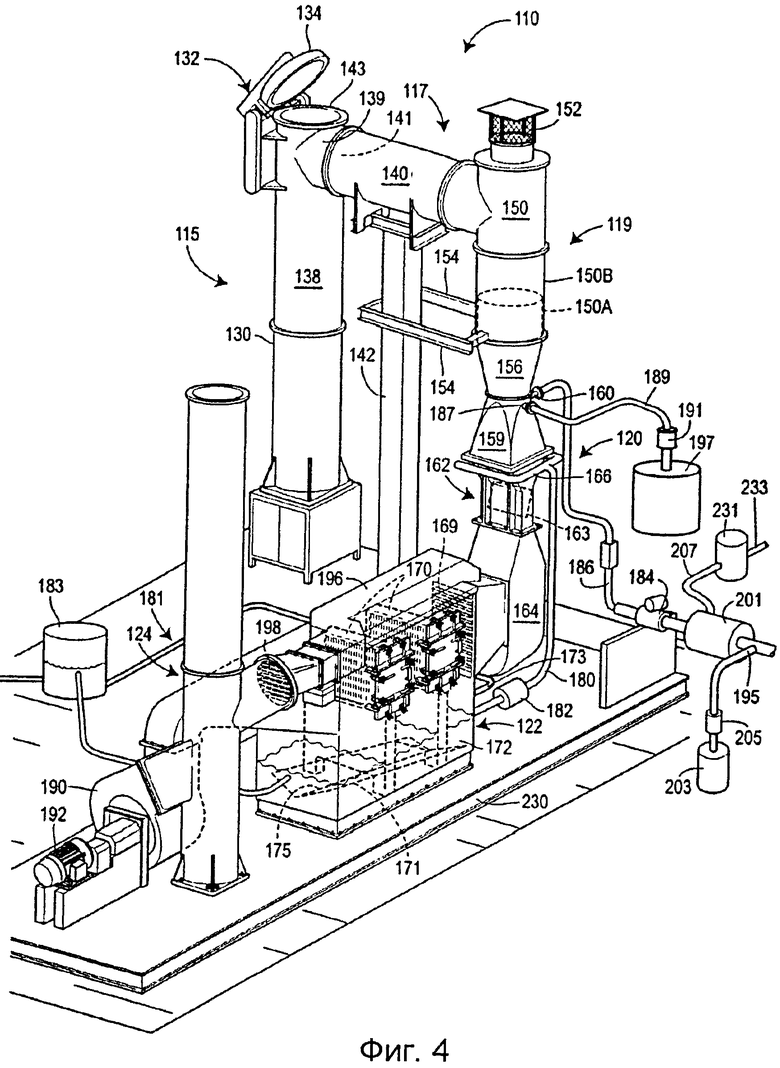

Фигура 4 представляет другой вариант воплощения компактного концентратора жидкости в перспективе.

Осуществление изобретения

Фигура 1 иллюстрирует один определенный вариант воплощения компактного концентратора жидкости (110), подсоединенного к источнику сбросного тепла в виде факела природного газа из скважины природного газа. В общем случае, компактный концентратор жидкости (110) концентрирует сточные воды, такие как отработанная вода из скважины природного газа, используя отходящее или сбросное тепло, образовавшееся в факеле природного газа, который сжигает природный газ в соответствии со стандартами, установленными Агентством США по защите окружающей среды (ЕРА) и/или местными органами власти. Как известно, большинство скважин природного газа имеют факел, используемый для сжигания избытка природного газа. Как правило, газ, выходящий из факела, имеет температуру от 1200 до 1500 градусов по шкале Фаренгейта и может достигать температуры 1800 градусов по шкале Фаренгейта. Компактный концентратор жидкости (100) также эффективно концентрирует воду, просачивающуюся в грунт из полигона для отходов, или другие сточные воды, и может работать на отходящем газе факела полигона для отходов, факеле пропана или на тепле от практически любого иного источника.

Как показано на Фигуре 1, компактный концентратор жидкости (110), в общем случае, включает или подсоединен к узлу факела (115), включает узел теплопередачи (117), узел предварительной обработки воздуха (119), узел концентратора (120) (более подробно представленный на Фиг. 2), жидкостный газоочиститель (122) и секцию выхлопа (124). Важно отметить, что узел факела (115) содержит факел (130), в котором сжигается природный газ (или другое сжигаемое топливо) в соответствии с любым известным принципом, и блок колпака факела (132). Блок колпака факела (132) может включать подвижный колпак (134) (например, колпак факела, колпак для выхлопных газов и т.д.), покрывающий верхнюю часть факела (130) или иную выхлопную трубу (например, выхлопную трубу для газообразных продуктов сгорания) так, чтобы запечатывать верхнюю часть факела (130), когда колпак факела (134) находится в закрытом положении, или отводить часть факельного газа в частично закрытом положении, позволяя газу, полученному в факеле (130) выходить в атмосферу через открытый конец, образующий первичное выпускное отверстие (143) для газа, когда колпак факела (134) находится в открытом или частично открытом положении. Узел колпака факела (132) включает также привод колпака, такой как электромотор (135) (см. Фиг. 3), который перемещает колпак факела (134) между полностью открытым и полностью закрытым положением. В приводе колпака факела может использоваться цепная передача или любой иной механизм передачи, соединенный с колпаком факела (134) для того, чтобы двигать колпак факела (134) вокруг оси поворота. Узел колпака факела (132) может также включать противовес (см. Фиг. 3), расположенный с противоположной стороны от оси поворота колпака факела (134) для балансировки или компенсации части веса колпака факела (134) при движении колпака факела (134) вокруг оси поворота. Противовес позволяет использовать привод меньшего размера или мощности, который, тем не менее, может двигать или вращать колпак факела (134) между открытым положением, в котором верхняя часть факела (130) (или выпускное отверстие для первичного газообразного продукта сгорания (143)) открыта в атмосферу, и закрытым положением, в котором колпак факела (134) покрывает и, по сути, запечатывает верхнюю часть факела (130) (или выпускное отверстие для первичного газообразного продукта сгорания (143)). Сам по себе колпак факела (134) может быть изготовлен из материала, устойчивого к действию высоких температур, такого как нержавеющая сталь или углеродистая сталь, и может быть выстлан или изолирован огнеупорным материалом, включая оксид алюминия и/или оксид циркония, в его нижней части, которая непосредственно контактирует с горячими факельными газами, когда колпак факела (134) находится в закрытом положении.

При желании, факел (130) может включать переходную секцию (138), включающую первичное выпускное отверстие для газообразных продуктов сгорания (143) и вторичное выпускное отверстие для газообразных продуктов сгорания (141), находящееся перед (по ходу потока газа) первичным выпускным отверстием для газообразных продуктов сгорания (143). Если колпак факела (130) находится в закрытом положении или в частично закрытом положении, газообразные продукты сгорания перенаправляются через вторичное выпускное отверстие для газообразных продуктов сгорания (141). Переходная секция (138) может включать соединительную секцию (139), которая соединяет факел (130) (или выхлопную трубу) с секцией теплопередачи (117) с помощью 90-градусного колена. Возможны и другие варианты соединения. Например, факел (130) и секция теплопередачи (117) могут быть соединены практически под любым углом от 0 до 180 градусов. В таком случае, узел колпака факела (132) монтируется наверху переходной секции (138) вблизи от первичного выпускного отверстия для газообразных продуктов сгорания (143).

Как показано на Фиг. 1, узел теплопередачи (117) включает переходную трубку (140), соединяющую входное отверстие узла предварительной обработки воздуха (119) с факелом (130), конкретнее, с переходной секцией (138) факела (130). Опорная деталь (142) в виде вертикальной рейки или штанги поддерживает теплообменную трубку (140) между факелом (130) и узлом предварительной обработки воздуха (119) на заданном уровне или высоте над уровнем земли. Теплообменная трубка (140) соединена с соединительной секцией (139) или переходной секцией (138) у вторичного выпускного отверстия для газообразных продуктов сгорания (141), образуя часть канала прохождения жидкости между переходной секцией (138) и вторичным процессом, таким как процесс концентрирования жидкости. Опорная деталь (142) может оказаться необходимой, так как теплообменная трубка (140), как правило, изготавливается из металла, такого как углеродистая или нержавеющая сталь, и может быть выстлана огнеупорными материалами, такими как оксид алюминия и/или оксид циркония, чтобы выдерживать температуру газа, передаваемого от факела (130) к узлу предварительной обработки воздуха (119). Таким образом, теплообменная трубка (140), как правило, является тяжелым элементом оборудования. Однако, так как факел (130), с одной стороны, и узел предварительной обработки воздуха (119) и узел концентратора (120), с другой стороны, расположены в непосредственной близости друг к другу, теплообменная трубка (140), как правило, может быть относительно короткой, что снижает стоимость материалов, используемых в концентраторе (110), а также снижает требования к опорной структуре, необходимой для поддержки веса тяжелых деталей концентратора (110) над землей. Как показано на Фиг. 1, теплообменная трубка (140) и узел предварительной обработки воздуха (119) образуют структуру в форме буквы П.

Узел предварительной обработки воздуха (119) включает вертикальную трубчатую секцию (150) и клапан наружного воздуха (306) (см. Фиг. 3), расположенный наверху вертикальной трубчатой секции (150). Клапан наружного воздуха (306) (также именуемый заслонкой или перепускным клапаном) образует канал прохождения жидкости между теплообменной трубкой (140) (или узлом предварительной обработки воздуха (119)) и атмосферой. Клапан наружного воздуха (306) позволяет наружному воздуху проходить сквозь ячеечный экран (152) (как правило, изготовленный из проволоки или металла) вовнутрь узла предварительной обработки воздуха (119) для смешивания с горячим газом, поступающим от факела (130). При желании, узел предварительной обработки воздуха (119) может включать постоянно открытую секцию рядом с клапаном внешнего воздуха (306), которая всегда позволяет некоторому количеству выпускаемого воздуха попадать в узел предварительной обработки воздуха (119), что может быть желательным для уменьшения размера необходимого клапана внешнего воздуха (306) и по соображениям безопасности. При желании, со стороны впуска клапана внешнего воздуха (306) может быть подсоединена воздуходувка (на чертеже не показана) для нагнетания внешнего воздуха через клапан внешнего воздуха (306). Если используется воздуходувка, экран (152) и постоянно открытая секция (если таковая используется) могут быть переведены на сторону впуска воздуходувки. Управление внешним воздухом (306) будет подробнее описано ниже, но здесь следует отметить, что клапан внешнего воздуха (306), в общем случае, позволяет охлаждать газ из факела (130) до более желательных температур перед тем, как он попадет в узел концентратора (120). Узел предварительной обработки воздуха (119) может поддерживаться, частично, поперечинами (154), подсоединенными к опорной детали (142). Поперечины (154) стабилизируют узел предварительной обработки воздуха (119), который также обычно изготавливают из тяжелой углеродистой стали или нержавеющей стали или иного металла, и который может быть выстлан огнеупорным материалом для повышения коэффициента полезного использования энергии и для того, чтобы узел выдерживал высокую температуру газов в этой секции концентратора (110). При желании, вертикальную трубчатую секцию (150) можно растянуть так, чтобы приспосабливаться или учитывать факелы разной высоты, и можно было бы сделать концентратор жидкости (110) легко приспосабливаемым к многим различным факелам или факелам разной высоты, а также, чтобы повысить эффективность монтажа концентраторов, корректируя небольшие смещения отдельных компонентов по вертикали и/или по горизонтали. Вертикальная трубчатая секция (150) может включать первую секцию (150А) (показана пунктирными линиями), передвигающуюся внутри второй секции (150В), таким образом, позволяя регулировать вертикальную трубчатую секцию (150) по длине (высоте).

Вообще говоря, узел предварительной обработки воздуха (119) служит для смешивания внешнего воздуха, поступающего через клапан внешнего воздуха (306) под экраном (152), с горячим газом, поступающим от факела (130) через теплообменную трубку (140), для достижения желаемой температуры газа на входе узла концентратора (120).

Узел концентратора жидкости (120) включает вводную секцию (156), имеющую уменьшенное поперечное сечение в нижней части, сопрягающую нижнюю часть трубчатой секции (150) с охлаждающей камерой (159) узла концентратора (120). Узел концентратора (120) включает также первое отверстие впуска жидкости (160), через которое новая или необработанная жидкость, подлежащая концентрированию, такая как вода отработки скважины для природного газа, поступает вовнутрь уловителя (159). Впускное отверстие (160) может включать крупнодисперсный распылитель (не представлен на Фиг. 1) с большой форсункой для подачи необработанной жидкости в охлаждающую камеру (159). Так как жидкость, поданная распылителем в охлаждающую камеру (159), на таком этапе работы системы еще не является концентрированной, и, таким образом, имеет большой объем воды, и так как распылитель является распылителем жидкости с крупнодисперсными частицами, форсунка распылителя не обрастает осадком и не засоряется маленькими частицами, присутствующими в жидкости. Как будет понятно далее, в охлаждающей камере (159) происходит быстрое снижение температуры потока газа (например, от примерно 900 градусов по шкале Фаренгейта до менее 200 градусов по шкале Фаренгейта) при существенном выпаривании жидкости, введенной через впускное отверстие (160). При желании, рядом с выходом из трубчатой секции (150) или при нем, или рядом с охлаждающей камерой (159) может устанавливаться датчик температуры (308) (см. Фиг. 3) для управления положением клапана внешнего воздуха и, таким образом, контролирования температуры газа, поступающего на впускное отверстие узла концентратора (120).

Как показано на Фиг. 1 и 2, охлаждающая камера (159) соединена с камерой ввода жидкости, соединенной с суженной частью или с трубкой Вентури (162), имеющей меньшее поперечное сечение, чем соответствующая охлаждающая камера (159), и содержащей внутри пластинку Вентури (163) (показана пунктирной линией). Пластинка Вентури (163) создает узкий проход по трубке Вентури (162), что обеспечивает большой перепад давления между входом и выходом из трубки Вентури (162). Большой перепад давления создает турбулентный поток газа и усилия сдвига внутри камеры охлаждения (159) в верхней части или на входе в трубку Вентури (162), и высокую скорость выхода газа из трубки Вентури (162), что ведет к тщательному перемешиванию газа и жидкости в секции трубки Вентури (162). Положение пластинки (163) в трубке Вентури может контролироваться управляемой вручную тягой (165) (см. Фиг. 2), соединенной с осью вращения пластинки (163) или с помощью автоматического устройства позиционирования с приводом от электромотора или пневматического цилиндра.

Трубка рециркуляции (166) располагается вокруг противоположных сторон входа в секцию трубки Вентури (162) и позволяет вводить частично концентрированную (т.е. рециркуляционную) жидкость в секцию трубки Вентури (162) через множество отверстий для впуска жидкости, расположенных на одной или нескольких сторонах зоны потока, для дальнейшего концентрирования и/или предотвращения образования сухих частиц внутри узла концентратора (120). Ряд трубок (хотя и не показан явно на Фиг. 1 и 2), как, например, три трубки диаметром, например, ½ дюйма, могут отходить от каждой из противоположных ветвей трубки (166), частично окружая секцию трубки Вентури (162), и проходить сквозь стенки внутрь секции трубки Вентури (162). Так как жидкость, которая подается в концентратор (110) на этом этапе, представляет собой рециркуляционную жидкость, и поэтому является частично концентрированной или имеющей определенную равновесную концентрацию, и таким образом, более склонной к засорению форсунки разбрызгивателя, чем менее концентрированная жидкость, подаваемая через входное отверстие (160), такую жидкость можно подавать напрямую, без использования распылителя, чтобы предотвратить его засорение. Однако, при желании, перед каждым из отверстий ½-дюймовых трубок можно расположить дефлектор в виде плоской пластинки, чтобы жидкость, вводимая в систему на этом этапе, ударялась о дефлектор и попадала в узел концентратора (120) в виде мелких капель. В любом случае, конфигурация этой рециркуляционной системы позволяет лучше распределять или разбрызгивать рециркуляционную жидкость в потоке газа, проходящем сквозь узел концентратора (120).

Объединенные горячий газ и жидкость турбулентно протекают через секцию трубки Вентури (162). Как отмечалось выше, трубка Вентури (162), содержащая подвижную пластинку Вентури (163), расположенная поперек узла концентратора (120), создает турбулентный поток и завершает перемешивание жидкости с газом, приводя к быстрому испарению и переходу неоднородной жидкой фазы в непрерывную газовую фазу. Так как перемешивание, вызываемое трубкой Вентури (162), приводит к сильному испарению, газ существенно охлаждается в узле концентратора (120) и выходит из трубки Вентури (162) в заливное колено (164) с большой скоростью. Фактически, температура газо-жидкостной смеси на этом этапе может составлять примерно 160 градусов по шкале Фаренгейта. В одном из вариантов воплощения этого изобретения, общая длина узла концентратора может составлять 20 футов или менее, в частности, примерно от 4 футов до примерно 12 футов, еще конкретнее - примерно от 5 футов до примерно 10 футов. В одном из вариантов воплощения этого изобретения, максимальная площадь поперечного сечения трубки Вентури (162) может составлять около 25 квадратных футов или менее, в частности, примерно от 2 квадратных футов до примерно 16 квадратных футов, еще конкретнее - примерно от 3 квадратных футов до примерно 8 квадратных футов. Описанные выше геометрические размеры позволяют получить эффективную и достаточную турбулентность газо-жидкостного потока, усиливающую обмен теплом и массой между газом и частицами жидкости, потому что такие геометрические размеры приводят к формированию значительной площади раздела фаз между газом и жидкостью. В одном из вариантов воплощения этого изобретения, в котором 8,75 галлонов сточных вод, содержащих примерно 26% твердых веществ (по весу), в минуту подаются в концентратор (110), а 85 галлонов концентрированных сточных вод в минуту непрерывно подаются на рециркуляцию из отстойника (172) (суммарно примерно 93, 75 галлонов жидкости в минуту), вместе с примерно 14000 кубических футов в минуту газообразных продуктов сгорания, между газообразной и жидкой фазой (полагая, что средний диаметр частиц жидкости составляет примерно 110 микрон) создаются поверхности раздела фаз общей площадью примерно 5,26 акров в минуту. Такая площадь раздела фаз существенно превышает площадь раздела фаз в известных системах выпаривания с непрямым теплообменом.

Устройство порога (не показан) в нижней части заливного колена (164) позволяет поддерживать постоянный уровень находящейся в ней частично или полностью концентрированной рециркуляционной жидкости. Капельки рециркуляционной жидкости, захваченные газовой фазой, выходят из трубки Вентури (162) в виде газо-жидкостной смеси с большой скоростью и отбрасываются на поверхность рециркуляционной жидкости, находящейся в нижней части заливного колена (164), центробежной силой, создаваемой, когда газо-жидкостная смесь вынуждена поворачиваться на 90 градусов для прохождения в жидкостный газоочиститель (122). Значительное количество капелек жидкости, увлеченных газовой фазой, которое налетает на поверхность рециркуляционной жидкости в нижней части заливного колена (164), сливается и остается в рециркуляционной жидкости, увеличивая ее объем в нижней части заливного колена (164) и приводя к переливу эквивалентного количества рециркуляционной жидкости через порог и сливу ее под действием силы тяжести в отстойник (172) в нижней части жидкостного газоочистителя (122). Таким образом, взаимодействие газожидкостного потока с жидкостью в заливном колене (164) позволяет удалить капельки жидкости из газожидкостного потока и также предотвращает удары частиц, взвешенных в газожидкостном потоке, о дно заливного колена (164) на большой скорости, предотвращая, таким образом, эрозию металла, из которого изготовлены части боковых стенок, расположенные под уровнем порога, и дно заливного колена (164).

Покинув заливное колено (164), газожидкостный поток, в котором все еще находится испаренная жидкость и некоторое количество жидкости и других частиц, протекает сквозь жидкостный газоочиститель (122), который, в этом случае, является газоочистителем с поперечным потоком. Жидкостный газоочиститель (122) содержит различные экраны или фильтры, служащие для удаления захваченной жидкости и других частиц из газожидкостного потока. В одном частном примере, газоочиститель с поперечным потоком (122) может содержать на входе исходный дефлектор (169) для отражения крупнодисперсных частиц, предназначенный для удаления капелек жидкости диаметром от 50 до 100 микрон или более. Поэтому в жидкостном газоочистителе (122) поперек пути протекания жидкости расположено два удаляемых фильтра V-образной формы (170), такие фильтры V-образной формы (170) могут постепенно доводиться до необходимого размера или располагаться так, чтобы удалять капельки жидкости все меньшего размера, например, такие как капельки диаметром 20-30 микрон и менее 10 микрон. Конечно же, можно использовать большее или меньшее количество фильтров V-образной формы.

Как правило, в газоочистителях с поперечным потоком жидкость, улавливаемая фильтрами (169) и (170) и устройством переливного порога на дне заливного колена (164), стекает самотеком в резервуар или отстойник (172), расположенный на дне жидкостного газоочистителя (122). Отстойник (172), который может содержать, например, приблизительно 200 галлонов жидкости, собирает в себе концентрированную жидкость, содержащую растворенные и взвешенные твердые вещества, удаленные из газожидкостного потока, и служит резервуаром для рециркуляционной концентрированной жидкости, подаваемой обратно в узел концентратора (120) для дальнейшей обработки и/или предотвращения образования сухих твердых частиц внутри узла концентратора (120). В одном из вариантов воплощения этого изобретения, отстойник (172) может иметь наклонное V-образное дно (171) с V-образной бороздкой (175), проходящей от задней части жидкостного газоочистителя (122) (дальше всего от заливного колена (164)) к передней части жидкостного газоочистителя (122) (ближе всего к заливному колену (164)), причем V-образная бороздка (175) имеет такой наклон, что нижняя часть V-образной бороздки (175) оказывается ниже у ближайшего к заливному колену (164) конца жидкостного газоочистителя (122), чем у дальнего, по отношению к заливному колену (164) конца жидкостного газоочистителя (122). Другими словами, V-образное дно (171) может быть наклонено так, что нижняя точка V-образного дна (171) будет находиться рядом с выходным отверстием (173) и/или насосом (182). Кроме того, в водоводе (177) на газоочиститель (см. Фиг. 3) концентрированная жидкость может перекачиваться от отстойника (172) на распылитель (179) внутри газоочистителя с поперечным потоком (122), причем распылитель (179) устанавливается так, чтобы подавать жидкость на V-образное дно (171). В качестве альтернативы, распылитель (179) может подавать не прошедшую концентрирование жидкость или чистую воду на V-образное дно (171). Распылитель (179) может периодически или постоянно подавать жидкость на поверхность V-образного дна (171) для отмывки твердых веществ и предотвращения накопления твердых веществ на V-образном дне (171) или выходном отверстии (173) и/или насосе (182). Благодаря наличию такого V-образного наклонного дна (171) и водовода на газоочиститель (177), жидкость, собирающаяся в отстойнике (172), непрерывно перемешивается и обновляется, чем поддерживается относительно постоянная консистенция и взвешенное состояние твердых частиц в жидкости. При желании, водовод на газоочиститель (177) может быть отдельным каналом, в котором используется отдельный насос с входным отверстием, например, внутри отстойника (172), или может использоваться насос (182), связанный с каналом рециркуляции концентрированной жидкости, описанным ниже, для подачи концентрированной жидкости из отстойника (172) на V-образное Дно (171).

Как показано на Фиг. 1, возвратный канал (180), а также насос (182) осуществляют рециркуляцию жидкости, удаленной из газожидкостного потока, из отстойника (172) обратно в концентратор (120), чем замыкают линию рециркуляции жидкости. Аналогичным образом, во входном канале (186) может быть установлен насос (184) для перекачки новой или необработанной жидкости, такой как вода отработки скважины для природного газа, на вход (160) узла концентратора (120). Кроме того, один или несколько распылителей (не показаны) могут располагаться внутри жидкостного газоочистителя (122) рядом с фильтрами V-образной формы (170), и такие распылители могут периодически подавать чистую воду или часть сточных вод на фильтры V-образной формы (170), чтобы они оставались чистыми.

Концентрированную жидкость также можно удалять из нижней части жидкостного газоочистителя (122) через выходное отверстие (173) и далее обрабатывать или утилизировать любым подходящим способом в параллельном процессе или вторичном канале рециркуляции (181). В частности, концентрированная жидкость, удаленная через выходное отверстие (173), содержит определенное количество взвешенных твердых веществ, которые можно предпочтительно отделить от жидкой части концентрированной жидкости и удалить из системы с помощью вторичного канала рециркуляции (181). В одном из примеров, концентрированная жидкость может содержать от около 50% до около 60% твердых веществ. Концентрированная жидкость, удаленная через выходное отверстие (173), может подаваться по вторичному каналу рециркуляции (181) на одно или несколько устройств разделения твердой и жидкой фазы (183), таких как отстойные баки, вибрационные сита, ротационные вакуумные фильтры, горизонтальные ленточные вакуумные фильтры, ленточные фильтр-прессы, фильтр-прессы и/или гидроциклоны. Устройство разделения твердой и жидкой фазы (183) может обеспечивать зону низкой турбулентности, способствующую кристаллизации осадка, что может привести к увеличению, более быстрому осаждению и более эффективному отделению взвешенных твердых частиц. После разделения взвешенных твердых частиц и жидкой фракции концентрированных сточных вод с помощью устройства разделения твердой и жидкой фазы (183), жидкая часть концентрированных сточных вод, из которой, в основном, удалены взвешенные частицы, может возвращаться в отстойник (172) для дальнейшей обработки в первом или первичном канале рециркуляции, соединенном с концентратором. Твердая часть концентрированных сточных вод, которая в одном из вариантов воплощения этого изобретения может включать примерно 80% или более твердого вещества, может удаляться из системы через отверстие для удаления (215) и утилизироваться, например, путем размещения части твердого вещества на полигоне для отходов. В качестве альтернативы, твердая часть концентрированных сточных вод может проходить дальнейшую обработку для выделения пригодных для продажи материалов, таких как соль для дорог или компоненты буровых растворов.

Газ, проходящий сквозь жидкостный газоочиститель (122) вместе с жидкостью и удаленными из нее взвешенными твердыми веществами, выходит из системы трубок или каналов в задней части жидкостного газоочистителя (122) (за фильтрами V-образной формы (170)) и проходит сквозь вытяжной вентилятор (190) выхлопного узла (124), откуда он выбрасывается в атмосферу в виде охлажденного газа (по сравнению с газом на входном отверстии) смешанного с водяным паром. Конечно же, электродвигатель (192) вытяжного вентилятора подсоединен и работает для того, чтобы вытяжной вентилятор (190) создавал отрицательное давление в жидкостном газоочистителе (122) и, в конечном итоге, протягивал газ от факела (130) через переходную трубку (140), узел предварительной обработки воздуха (119) и узел концентратора (120). Вытяжной вентилятор (190) должен создавать лишь небольшое отрицательное давление внутри жидкостного газоочистителя (122), чтобы обеспечить надлежащую работу концентратора (110).

Хотя скорость вращения вытяжного вентилятора (190) может изменяться с помощью такого устройства как частотно-регулируемый электропривод для создания переменных уровней пониженного давления внутри жидкостного газоочистителя (122) и, таким образом, вытяжной вентилятор (190) может, как правило, использоваться в диапазоне скоростей потока газа, обеспечивающих полный поток газа от факела (130), если факел (130) производит недостаточное количество газа, работу вытяжного вентилятора (190) нельзя во всех случаях отрегулировать так, чтобы обеспечивать надлежащее падение давления в самом жидкостном газоочистителе (122). Т.е., для эффективного и надлежащего функционирования, газ, проходящий через жидкостный газоочиститель (122), должен иметь достаточную (минимальную) скорость потока на входе в жидкостный газоочиститель (122). Как правило, выполнение этого требования обеспечивается поддержанием, по меньшей мере, минимального предварительно установленного перепада давления в жидкостном газоочистителе (122). Однако, если факел (130) не обеспечивает, по крайней мере, минимального уровня газа, увеличение скорости вращения вытяжного вентилятора (190) не сможет создать необходимый перепад давления в жидкостном газоочистителе (122).

Для компенсации такого недостаточного потока газа в конструкцию газоочистителя с поперечным потоком (122) включают канал рециркуляции газа, который может использоваться для обеспечения достаточного количества газа на входе жидкостного газоочистителя (122), чтобы в системе создавался необходимый перепад давления в жидкостном газоочистителе (122). В частности, канал рециркуляции газа включает линию или трубку возврата газа (196), соединяющую сторону высокого давления узла выхлопа (124) (например, за вытяжным вентилятором (190)) с входом в жидкостный газоочиститель (122) (например, впускным отверстием для газа в жидкостном газоочистителе (122)), и дефлектор или механизм управления (198), расположенный в трубке возврата газа (196), который открывает и закрывает трубку возврата газа (196), чтобы таким образом соединить по текучей среде сторону высокого давления узла выхлопа (124) с входным отверстием жидкостного газоочистителя (122). Во время работы, если количество газа на входе в жидкостный газоочиститель (122) недостаточно для получения минимального необходимого перепада давления на жидкостном газоочистителе (122), дефлектор (198) (который может быть, например, газовым клапаном, заслонкой типа жалюзи и т.д.) открывается, чтобы направить газ от стороны высокого давления выхлопного узла (124) (т.е. газ, прошедший через вытяжной вентилятор (190)) обратно на вход жидкостного газоочистителя (122). Это обеспечивает достаточное количество газа на входе жидкостного газоочистителя (122) для обеспечения работы вытяжного вентилятора (190), создающего минимальный необходимый перепад давления в жидкостном газоочистителе (122).

Вернувшись к Фиг. 2, можно увидеть, что перед заливным коленом (164) узла концентратора (120) находится также быстро открывающийся люк (200), обеспечивающий простой доступ вовнутрь заливного колена (164). Аналогичный быстро открывающийся люк может находиться в любой желаемой части концентратора жидкости (110), так как большинство элементов концентратора (10) работают под пониженным давлением.

Комбинация деталей, представленных на Фиг. 1 и 2, позволяет изготовить компактный жидкостный концентратор (110), в котором используется сбросная теплота в форме газа от факела природного газа, причем в противном случае, такая сбросная теплота отводилась бы непосредственно в атмосферу. Важно отметить, что в концентраторе (110) используется лишь минимальное количество дорогого термостойкого материала в трубках и конструкционных элементах, необходимых для использования газов, покидающих факел (130) при высоких температурах. Например, небольшая длина теплообменной трубки (140), изготовленной из наиболее дорогих материалов, сведена к минимуму, что позволяет уменьшить стоимость и вес концентратора жидкости (110). Кроме того, благодаря малому размеру теплообменной трубки (140), нужна лишь одна опорная деталь (142), что еще снижает стоимость изготовления концентратора (110). Далее, тот факт, что узел предварительной обработки воздуха (119) расположен непосредственно наверху узла концентратора жидкости (120), а газ в этих секциях поступает сверху вниз, к основанию (к земле), позволяет поддерживать эти секции концентратора (110) непосредственно основанием или подставкой, на которой смонтированы такие детали. Такая конфигурация позволяет располагать концентратор (110) очень близко к факелу (130), делая его более компактным. Аналогичным образом, такая конфигурация позволяет удерживать высокотемпературные секции концентратора (110) (например, верхнюю часть факела (130), теплообменную трубку (140) и узел предварительной обработки воздуха (119)) над поверхностью основания (земли) в стороне от возможного случайного касания человеком, что повышает безопасность конфигурации. Фактически, благодаря быстрому охлаждению, которое происходит в трубке Вентури (162) узла концентратора (120), секция Вентури (162), заливное колено (164) и жидкостный газоочиститель (122), как правило, являются достаточно холодными, чтобы их можно было коснуться без вреда (даже когда газы, покидающие факел (130), имеют температуру 1800 градусов по шкале Фаренгейта). Быстрое охлаждение газожидкостной смеси позволяет использовать, как правило, более дешевые, легче обрабатываемые и более устойчивые к коррозии материалы. Кроме того, детали, расположенные за (по ходу течения) заливным коленом (164), такие как жидкостный газоочиститель (122), вытяжной вентилятор (190) и выхлопная секция (124), могут изготавливаться из таких материалов как стеклопластик.

Концентратор жидкости (110) является также очень быстродействующим концентратором. Так как концентратор (110) является концентратором с использованием прямого контакта, в нем не нарастает осадок, он не засоряется и не обрастает частицами в такой степени, как другие концентраторы. Кроме того, возможность контролировать (открывать или закрывать) колпак факела (134) в зависимости от того, используется ли концентратор (110), позволяет использовать факел (130) для сжигания газа без прерывания в момент пуска и остановки концентратора (110). В частности, колпак факела (134) можно быстро открыть в любое время, чтобы факел (130) сжигал газ в нормальном режиме, когда концентратор (110) выключен. С другой стороны, колпак факела (134) можно быстро закрыть, когда концентратор (110) запускается, и направить горячие газы, созданные факелом (130) в концентратор (110), позволяя концентратору (110) работать, не прерывая работу факела (130). В каждом случае, концентратор (110) можно включить и выключить, исходя из положения колпака факела (134), не прерывая работу факела (130).

При желании, колпак факела (134) можно частично открыть во время работы концентратора (110), чтобы контролировать количество газа, передаваемого с факела (130) на концентратор (110). Такая функция, в сопряжении с функцией клапана внешнего воздуха, может быть полезной для контроля температуры газа на входе в секцию Вентури (162).

Кроме того, благодаря компактной конфигурации узла предварительной обработки воздуха (119), узла концентратора (120) и жидкостного газоочистителя (122), детали узла концентратора (120), жидкостного очистителя (122), вытяжного вентилятора (190) и, по крайней мере, нижней части выхлопной секции (124) могут быть постоянно смонтированы (соединены и укреплены) на подставке или плите. Верхние части узла концентратора (120), узла предварительной обработки воздуха (119) и теплообменной трубки (140), а также верхняя часть выхлопной трубы, могут удаляться и храниться на подставке или плите для транспортировки, или могут транспортироваться на отдельном грузовике. Благодаря способу, которым нижние части концентратора (110) могут монтироваться на подставке или плите, концентратор (110) легко перемещать и устанавливать. В частности, во время установки концентратора (110), подставка со смонтированным на нем жидкостным концентратором (122), заливным коленом (164) и вытяжным вентилятором (190), может выгружаться на месте установки, в котором должен использоваться концентратор (110), просто путем выгрузки подставки на землю или в другое место, где должен собираться концентратор (110). После чего, секция Вентури (162), камера охлаждения (159) и узел предварительной обработки воздуха (119) могут размещаться наверху заливного колена (164) и подсоединяться к нему. Затем секция трубопроводов (150) может растягиваться по высоте, чтобы соответствовать высоте факела (130), к которому должен быть подсоединен концентратор (110). В некоторых случаях, вначале может потребоваться монтаж узла колпака факела (132) на уже существующий факел (130). Затем теплообменную трубку (140) можно поднять на надлежащую высоту и подсоединить между факелом (130) и узлом предварительной обработки воздуха (119) при установке на свое место опорной детали (142). Для концентраторов производительностью выпаривания от 10000 до 30000 галлонов в день, можно смонтировать весь узел факела (115) на той же подставке или платформе, что и концентратор (120).

Поскольку большинство насосов, трубопроводов для жидкости, датчиков и электронного оборудования располагаются на узле концентратора жидкости (120), жидкостном газоочистителе (122) или узле вытяжного вентилятора (190) или подсоединены к ним, установка концентратора (110) на конкретном месте требует лишь минимальных сантехнических, механических и электротехнических работ на месте установки. В результате, концентратор (110) относительно просто монтировать и устанавливать (и демонтировать и удалять) на определенном месте его эксплуатации. Более того, так как большинство компонентов концентратора (110) являются постоянно установленными на стойке, концентратор (110) легко транспортировать на грузовике или другом транспортном средстве, и легко выгружать и устанавливать в заданных местах, таких как, например, место рядом с факелом свалочного газа.

На Фиг. 3 представлена схема системы управления (300), которая может использоваться для управления концентратором (110), представленным на Фиг. 1. Как показано на Фиг. 3, система управления (300) включает контроллер (302), который может быть процессором цифровых сигналов, программируемым логическим контроллером (ПЛК), который может осуществлять управление, например, на основе цепной логической схемы, или контроллером любого иного типа. Контроллер (302), конечно, соединяется с различными компонентами концентратора (110). В частности, контроллер (302) подсоединяется к электроприводу колпака факела (135), который управляет открыванием и закрыванием колпака факела (134). Электромотор (135) может быть установлен так, чтобы управлять перемещением колпака факела (134) между полностью открытым и полностью закрытым положением. Однако, при желании, контроллер (302) может управлять электроприводом (135) так, чтобы колпак факела (134) открывался на любое из различных контролируемых положений между полностью открытым и полностью закрытым положением. При желании, электромотор (135) может иметь непрерывно варьируемую скорость вращения так, чтобы колпак факела (134) мог устанавливаться в любое заданное положение между полностью открытым и полностью закрытым положением.

Кроме того, контроллер (302) соединен с органами управления впускного клапана для внешнего воздуха (306), расположенного в узле предварительной обработки воздуха (119), представленного на Фиг. 1, до трубки Вентури (162), и может использоваться для управления насосами (182) и (184), которые контролируют количество и соотношение впрыска новой жидкости для обработки и рециркуляционной жидкости, уже обработанной в концентраторе (110). Контроллер (302) может быть функционально связан с датчиком уровня (317) отстойника (например, с поплавковым датчиком, бесконтактным датчиком, таким как радарный или ультразвуковой, или датчик перепада давления). В контроллере (302) может использоваться сигнал от датчика уровня отстойника (317) для управления насосами (182) и (184), поддерживающими уровень концентрированной жидкости в отстойнике (172) на заданном или желаемом уровне. Кроме того, контроллер (302) может соединяться с вытяжным вентилятором (190) для управления его функционированием, причем вентилятор может иметь одну скорость вращения, переменную скорость вращения или непрерывно регулируемую скорость вращения. В одном из вариантов воплощения этого изобретения, вытяжной вентилятор (190) приводится в действие электромотором с регулируемой скоростью вращения так, что скорость вращения электромотора изменяется, контролируя скорость вращения вентилятора. Кроме того, контроллер (302) подсоединяется к датчику температуры (308), расположенному, например, у входного отверстия узла концентратора (120) или у входного отверстия трубки Вентури (162), и получает температурный сигнал, созданный датчиком температуры (308). Датчик температуры (308) может также располагаться за трубкой Вентури (162), кроме того, датчик температуры (308) может включать также датчик давления для создания сигнала давления.

Во время работы и, например, при запуске концентратора (110), когда работает факел (130) и таким образом сжигает природный газ, контроллер (302) может сначала включить вытяжной вентилятор (190) для создания отрицательного давления внутри жидкостного газоочистителя (122) и узле концентратора (120). Контроллер (302) может затем или одновременно отослать сигнал электродвигателю (135) закрыть колпак факела (134) либо частично, либо полностью, направить сбросное тепло от факела (130) в теплообменную трубку (140) и, следовательно, в узел предварительной обработки воздуха (119). Основываясь на температурном сигнале от датчика температуры (308), контроллер (302) может управлять клапаном внешнего воздуха (306) (как правило, полностью или частично закрывая этот клапан) и/или приводом колпака факела для контроля температуры газа на входе в узел концентратора (120). Вообще говоря, клапан внешнего воздуха (306) может быть сдвинут в полностью открытое положение (т.е. может быть обычно открытым) с помощью сдвигающей детали, такой как пружина, и контроллер (302) может начать закрывать клапан (306) для управления количеством внешнего воздуха, направляемого в узел предварительной обработки воздуха (119) (благодаря отрицательному давлению в узле предварительной обработки воздуха (119)), так чтобы смесь внешнего воздуха и горячих газов от факела (130) достигла желаемой температуры. Кроме того, при желании, контроллер (302) может управлять положением колпака факела (134) (в промежутке между полностью открытым и полностью закрытым положением) и может управлять скоростью вращения вытяжного вентилятора (190) для контроля количества газа, поступающего в узел предварительной обработки воздуха (119) от факела (130). Как будет понятно далее, может понадобиться изменять количество газа, проходящего через концентратор (110), в зависимости от температуры и влажности атмосферного воздуха, температуры факела газа, количества газа, покидающего факел (130) и т.д. Поэтому контроллер (302) может управлять температурой и количеством газа, проходящего через узел концентратора (120), управляя клапаном внешнего воздуха (306), положением колпака факела (134) или скоростью вращения вытяжного вентилятора (190), или любой комбинацией этих параметров, основываясь, например, на данных датчика температуры (308) на входе в узел концентратора (120). Желательной является система с обратной связью, поскольку во многих случаях воздух, выходящий из факела (130) имеет температуру от 1200 до 1800 градусов по шкале Фаренгейта, что может оказаться слишком высокой температурой или более высокой температурой, чем требуется для эффективной и продуктивной работы концентратора (110).

В любом случае, как показано на Фиг. 3, контроллер (302) может быть также подсоединен к электродвигателю (310), который служит приводом или управляет положением пластинки Вентури (163) в суженной части узла концентратора (120) для управления уровнем турбулентности, создаваемой в узле концентратора (120). Кроме того, контроллер (302) может управлять работой насосов (182) и (184) для контроля скорости, с которой (и соотношения, с которым) насосы (182) и (184) обеспечивают подачу рециркуляционной жидкости и новой сточной жидкости, подлежащей обработке, на входы камеры охлаждения (159) и трубку Вентури (162). В одном из вариантов воплощения этого изобретения, контроллер (302) может управлять соотношением между рециркуляционной жидкостью и новой жидкостью так, чтобы оно составляло примерно 10:1, т.е. если насос (184) подает 8 галлонов в минуту новой жидкости на вход (160), рециркуляционный насос (182) подает 80 галлонов в минуту. Кроме того, или в качестве альтернативы, контроллер (302) может управлять скоростью потока новой жидкости, подлежащей обработке, в концентратор (через насос (184)), поддерживая постоянный или заранее определенный уровень концентрированной жидкости в отстойнике (172) с помощью, например, датчика уровня (317). Конечно, количество жидкости в отстойнике (172) зависит от скорости концентрирования в концентраторе, скорости, с которой концентрированная жидкость откачивается или иным образом покидает отстойник (172) по вторичному рециркуляционному каналу, и скорости, с которой жидкость из вторичного рециркуляционного канала подается обратно в отстойник (172), а также от скорости, с которой насос (182) откачивает жидкость из отстойника (172) для доставки в концентратор по первичному рециркуляционному каналу.

При желании, один или оба клапана внешнего воздуха (306) и колпак факела (134) могут работать в безопасном открытом положении, так чтобы колпак факела (134) и клапан внешнего воздуха (306) открывались в случае отказа системы (например, потери управляющего сигнала) или при выключении концентратора (110). В одном случае, привод колпака факела (135) может быть поджат пружиной или смещен с помощью сдвигающего элемента, такого как пружина, так чтобы открывать колпак факела (134) или обеспечивать открытие колпака факела (134) при потере мощности приводом (135). В качестве альтернативы, сдвигающий элемент может быть противовесом (137) на колпаке факела (134), расположенным так, чтобы колпак факела (134) сам переходил в открытое положение под действием силы противовеса (137), когда привод (135) теряет мощность или теряет управляющий сигнал. Такой механизм приводит к быстрому открытию колпака факела (134) либо при потере мощности, либо в случаях, когда контроллер (302) открывает колпак факела (134), чтобы горячий газ факела (130) выходил через верхнюю часть факела (130). Конечно, могут использоваться другие способы открывания колпака факела (134) при потере управляющего сигнала, включая использование торсионной пружины на оси поворота (136) колпака факела (134), гидравлической или пневматической системы, создающей давление в цилиндре, закрывающем колпак факела (134), а снижение давления в такой системе приводит к открытию колпака факела (134) при потере управляющего сигнала и т.д.

Таким образом, как видно из приведенного выше описания, комбинация колпака факела (134) и клапана внешнего воздуха (306) работает согласованно для защиты конструкционных материалов концентратора (110), поскольку как только система выключается, колпак факела и воздушный клапан (306) автоматически сразу же открываются, отделяя горячий газ, создаваемый факелом (130), от процесса концентрирования, и быстро впуская внешний воздух для охлаждения этого процесса.

Кроме того, таким же образом, клапан внешнего воздуха (306) может сдвигаться пружиной или иным образом открываться при выключении концентратора (110) или потере сигнала, поступающего на клапан (306). Это приводит к быстрому охлаждению узла предварительной обработки воздуха (119) и узла концентратора (120) при открытии колпака факела (134). Более того, благодаря тому, что клапан внешнего воздуха (306) и колпак факела (134) обладают свойством быстро открываться, контроллер (302) может быстро закрыть концентратор (110), не выключая или не влияя на работу факела (130).

Кроме того, как показано на Фиг. 3, контроллер (302) может быть подсоединен к приводу пластинки Вентури (310) или другому приводу, который приводит в движение пластинку Вентури (163) или изменяет угол, под которым она расположена внутри трубки Вентури (162). С помощью привода (310), контроллер (302) может изменять угол наклона пластинки Вентури (163), чтобы изменить скорость потока газа через узел концентратора (120), изменяя, таким образом, характер турбулентного потока газа через узел концентратора (120), что может обеспечить лучшее перемешивание в нем жидкости и газа и лучшее или более полное выпаривание жидкости. В этом случае, контроллер (302) может управлять скоростью насосов (182) и (184) вместе с функционированием пластинки Вентури (163) для обеспечения оптимальной концентрации сточных вод, подлежащих обработке. Таким образом, как видно, контроллер (302) может координировать положение пластинки Вентури (163) с работой колпака факела (134), положением клапана внешнего воздуха или перепускного клапана (306) и скоростью вытяжного вентилятора (190) для достижения максимальной концентрации сточных вод (при турбулентном смешивании) без их полного высыхания так, чтобы предотвратить образование сухого дисперсного материала. В контроллере (302) могут использоваться входные значения давления от датчиков давления для позиционирования пластинки Вентури (163). Конечно же, пластинкой Вентури (163) можно управлять вручную или автоматически.

Контроллер (302) может также быть подсоединен к электромотору (312), который контролирует работу заслонки (198) в газовом рециркуляционном канале жидкостного газоочистителя (122). Контроллер (302) может дать команду электромотору (312) или другого рода приводу переместить заслонку (198) из закрытого положения в открытое или частично открытое положение, основываясь, например, на сигналах, полученных от датчиков давления (313) и (315), находящихся у выходного и входного отверстия для газа в жидкостном газоочистителе (122), соответственно. Контроллер (302) может управлять заслонкой (198) так, чтобы направлять газ со стороны высокого давления выхлопной секции (124) (находящейся за вытяжным вентилятором (190)) на вход жидкостного газоочистителя для поддержания заданного минимального перепада давления между двумя датчиками давления (313) и (315). Поддержание этого минимального перепада давления обеспечивает правильную ориентацию жидкостного газоочистителя (122). Конечно, заслонкой (198) можно управлять и вручную, вместо или в дополнение к электроуправлению.

Как видно, в концентраторе (110), представленном в этом описании изобретения, в технологическом процессе непосредственно используются горячие сбросные газы после их тщательной обработки для соответствия стандартам выбросов, и органично разделяются эксплуатационные требования процесса, при котором создается сбросное тепло, и процесса, в котором сбросное тепло используется простым, надежным и эффективным способом.

Хотя концентратор жидкости (110) был выше описан как связанный с факелом природного газа для использования сбросного тепла, создаваемого факелом природного газа, концентратор жидкости (110) можно легко подсоединить к любому иному источнику сбросного тепла. Например, в другом варианте воплощения этого изобретения, концентратор (110) может подсоединяться к выхлопной трубе двигателя внутреннего сгорания и использовать сбросное тепло выхлопа двигателя для концентрирования жидкости. Хотя в еще одном варианте воплощения этого изобретения, двигатель установки может работать на газе от полигона для утилизации отходов для получения электричества, концентратор (110) может подсоединяться так, чтобы работать на выхлопах двигателя любого иного типа, включая другие типы двигателей внутреннего сгорания, такие как двигатели, работающие на бензине, дизельном топливе, пропане, природном газе и т.д.

Удаление загрязнителей из сточных вод и/или газообразных продуктов сгорания

Варианты воплощения концентраторов и процессов, описанных выше, можно легко модифицировать так, чтобы они позволяли удалять загрязняющие вещества из сточных вод, подвергающихся концентрированию, и из выхлопных газов, используемых для концентрирования сточных вод. Такие модификации обладают особенными преимуществами, если загрязняющие вещества, подлежащие удалению, принадлежат к выбросам, как правило, регулируемым государственными органами власти.

Примеры таких загрязняющих веществ включают барий и другие опасные материалы (например, кальций, железо, магний, калий, натрий, стронций, сульфаты и т.д.), растворенные в воде отработки скважин природного газа. Кроме того, из воды отработки могут удаляться вещества, вызывающие обрастание, такие как металлы, образующие окалину. Ниже описаны модификации, которые можно внести в описанные выше варианты воплощения концентраторов и процессов, чтобы обеспечить удаление бария или других опасных материалов или металлов, образующих окалину, однако это описание не должно ограничиваться удалением лишь указанных загрязняющих веществ.

Например, два способа удаления загрязняющих веществ из сточных вод включают обработку до процесса концентрирования и обработку после процесса концентрирования. В частности, загрязняющие вещества могут удаляться за счет введения в сточные воды реактива или стабилизирующего соединения, которое реагирует химически или механически с загрязняющим веществом, до процесса концентрирования сточных вод, либо загрязняющие вещества могут удаляться за счет смешивания стабилизирующего соединения с концентрированными сточными водами после процесса концентрирования.

Способ обработки до концентрирования заключается либо в изолировании, либо в стабилизации загрязняющих веществ. В случае изолирования загрязняющих веществ до процесса концентрирования, реактив (например, натрия сульфат) смешивается со сточными водами до процесса концентрирования, и такой реактив химически взаимодействует с загрязняющим веществом с образованием нерастворимого химического соединения (например, бария сульфата), которое оседает из раствора. Нерастворимое химическое соединение может оседать из концентрированных сточных вод, например, в отстойном баке (183) (Фиг. 1). После того как нерастворимое химическое соединение осядет из концентрированных сточных вод в отстойном баке, нерастворимое химическое соединение можно удалить, вместе с другими твердыми веществами, например, через отверстие для извлечения (215).

В случае стабилизации до процесса концентрирования, стабилизирующее соединение смешивается со сточными водами до процесса концентрирования, и такое стабилизирующее соединение взаимодействует химически или механически с загрязняющим веществом с образованием неопасного или нерастворимого вещества. Например, стабилизирующее соединение может заключать загрязняющее вещество в нерастворимую кристаллическую матрицу. Таким образом, загрязняющее вещество также становится нерастворимым. После стабилизации, загрязняющее вещество и стабилизирующее соединение можно удалить, например, из отстойного бака (183), так же, как и в случае изолирования до процесса концентрирования.

Стабилизация после процесса концентрирования включает смешивание стабилизирующего соединения с концентрированными сточными водами в отстойном баке (183). Стабилизующее соединение взаимодействует химически или механически с загрязняющим веществом с образованием неопасного или нерастворимого вещества, аналогично процессу стабилизации до концентрирования. Стабилизированное загрязняющее вещество можно удалить, например, из отстойного бака (183) и через отверстие для извлечения (215).

Оба описанных выше способа удаления загрязняющих веществ до или после процесса концентрирования могут использоваться для удаления высоких уровней растворенного бария (например, бария хлорида) из воды отработки скважины.

Барий является известным опасным материалом, часто присутствующим в растворенном виде в воде отработки скважин природного газа. Вода отработки скважин природного газа в Марцелловском пласте глинистых сланцев (расположенном поблизости от северной части Аппалачских гор) содержит высокие уровни растворенного бария. Кроме того, такая вода отработки скважины содержит очень высокие уровни общих растворенных твердых веществ, в диапазоне примерно 250000 миллионных долей (м.д.) или 25% по весу, или выше. Отработанную воду, содержащую такие высокие уровни растворенных твердых веществ, очень трудно концентрировать традиционными способами. Однако, такие высокие уровни растворенных твердых веществ можно обрабатывать концентратором, представленным в этом описании изобретения. Растворимые соединения бария, такие как присутствующие в воде отработки скважины, являются очень ядовитыми при попадании вовнутрь организма. Поэтому утилизация соединений бария часто регулируется органами власти штата или федеральными органами власти.

Как описано выше, два примера способов удаления бария из воды отработки скважины с помощью концентратора, представленного в этом описании изобретения, включают обработку до процесса концентрирования и обработку после процесса концентрирования. При изолировании бария до процесса концентрирования, определенные химические реактивы добавляют в воду отработки скважины перед тем, как она поступит в концентратор, что приводит к химическим реакциям с ионами бария с образованием нерастворимых соединений бария. При стабилизации до или после процесса концентрирования, механически или химически предотвращают химическую реакцию соединений бария с другими соединениями с образованием нежелательных соединений бария, таких как растворимые соединения бария.

Изолирование бария до процесса концентрирования

Как обсуждалось выше, вода отработки скважин природного газа содержит высокие уровни растворенных соединений бария. Одним из таких растворенных соединений бария является бария хлорид. Способ удаления бария из воды отработки скважины включает химическую реакцию бария хлорида с другим веществом с образованием относительно нерастворимого соединения бария. Одним из способов осуществления такой реакции является введение реактива, содержащего ион сульфата, в воду отработки скважины. Особенно полезным реактивом является натрия сульфат. Другие пригодные реактивы включают, но не ограничиваясь этим, алюминия сульфат, аммония сульфат, магния сульфат, калия сульфат и серную кислоту. Ион сульфата, содержащийся в таком реактиве, взаимодействует с ионом бария с образованием сульфата бария (BaSO4). Сульфат бария обладает очень низкой растворимостью и быстро выпадает в осадок из раствора. Одним из преимуществ удаления бария до процесса концентрирования путем осаждения бария сульфата является то, что бария сульфат можно относительно недорого утилизировать, разместив его на полигоне для отходов.

Бария сульфат не будет просачиваться с полигона обратно в грунтовые воды из-за его крайне низкой растворимости в воде даже в присутствии сильных кислот. Действительно, несмотря на токсичность бария для людей, бария сульфат используется в медицине для диагностики определенных заболеваний пищеварительного тракта благодаря тому, что бария сульфат проявляется на рентгенограммах и бария сульфат не растворяется даже в присутствии кислоты желудочного сока. Таким образом, бария сульфат без вреда проходит по пищеварительному тракту. Такая низкая растворимость бария сульфата приводит к тому, что твердые отходы, содержащие бария сульфат, проходят определение характеристик токсичности с помощью выщелачивания, установленное Агентством по охране окружающей среды (ЕРА). Агентство по охране окружающей среды требует, чтобы определенные отходы проходили определение характеристик токсичности с помощью выщелачивания перед тем, как они получат разрешение на утилизацию на полигоне для отходов. Барий является одним из таких отходов, которые должны проходить определение характеристик токсичности с помощью выщелачивания. Определение характеристик токсичности с помощью выщелачивания является одним из способов испытаний, установленных Федеральным агентством по охране окружающей среды, которые используются для исключения токсичных веществ, просачивающихся с полигонов для отходов. Определение характеристик токсичности с помощью выщелачивания описано в публикации SW-846 Агентства по охране окружающей среды под заглавием: «Методы оценки твердых отходов; физико-химические методы», включенной в это описание изобретения посредством ссылки. Если вещество проходит испытание на определение характеристик токсичности с помощью выщелачивания, такое вещество классифицируется как неопасное и его можно утилизировать на полигоне для отходов. Другим испытанием, утвержденным Агентством по охране окружающей среды для исключения попадания потенциально опасных веществ на полигоны для отходов, служит испытание фильтра краски.

Обращаясь опять к Фиг. 1 и 2, видно, что для реализации одного из описанных выше способов удаления бария, секция концентратора (120) может содержать отверстие для ввода реактива (187), соединенного с устройством подачи реактива в бак (193) (например, натрия сульфата, серной кислоты, алюминия сульфата, аммония сульфата, магния сульфата или калия сульфата и т.д.) по каналу подачи реактива (189). Насос для реактива (191) может закачивать реактив в канал подачи реактива (189) из бака (193) так, чтобы реактив попадал в секцию концентратора (120) (например, до или рядом с трубкой Вентури (162)) и смешивался с выхлопным газом от факела (130) или генератора и водой отработки скважины, поступающей через входное отверстие (160). Насос для реактива (191) может быть функционально связан с контроллером (302) (см. Фиг. 3), и контроллер (302) может управлять работой насоса для реактива (191) так, чтобы измерялось количество реактива с учетом скорости потока газа и воды отработки скважины для обеспечения надлежащего соотношения компонентов смеси. При смешивании с водой отработки скважины в секции концентратора (120), реактив взаимодействует с растворенными ионами бария с образованием бария сульфата, который быстро выпадает в осадок из раствора в виде твердого вещества. Благодаря тому, что концентратор (110) может работать с растворами/взвесями, содержащими очень высокие уровни твердых веществ, осадок бария сульфата остается во взвешенном состоянии и окончательно оседает в отстойном баке (183) вместе с другими твердыми материалами, входящими в состав концентрированной воды отработки скважины. Твердые и жидкие компоненты концентрированной воды отработки скважины отделяют друг от друга в отстойном баке (183). Если твердые компоненты, которые могут содержать примерно до 20% жидкости, требуют дальнейшего разделения, некоторую часть твердых компонентов можно удалить из отстойного бака (183) по каналу (221) и направить на следующее устройство разделения, такое как ротационный ленточный вакуумный фильтр (223). Жидкость с ротационного ленточного вакуумного фильтра (223) может возвращаться в концентратор по каналу (225) в отстойник (172) каплеуловителя (122). Твердые вещества можно удалить из ротационного ленточного вакуумного фильтра (223) через выпускной канал (227) для утилизации, например, на полигоне для отходов. В качестве альтернативы, твердые вещества, удаленные с ротационного ленточного вакуумного фильтра (223), можно очищать и продавать, например, добывающим компаниям в качестве бурильного раствора.

В качестве альтернативы, процесс удаления загрязняющих веществ до концентрирования может включать смешивание реактива с водой отработки скважины перед впускным отверстием для воды отработки скважины (160), например, в баке для последовательного смешивания и осаждения (201) (см. Фиг.4). В таком случае, реактив может подаваться в бак для последовательного смешивания и осаждения (201) из бака с реактивом в баке (203) по каналу подачи реактива (195). Насос подачи реактива (205) может подавать реактив под давлением в бак последовательного смешивания и осаждения (201). Насос для подачи реактива (205) может быть функционально связан с контроллером (302) (см. Фиг. 3), и контроллер (302) может управлять работой насоса для подачи реактива (205) так, чтобы измерялось количество реактива с учетом скорости потока газа и воды отработки скважины для обеспечения надлежащего соотношения компонентов смеси. Барий выпадает в осадок из раствора в виде бария сульфата, как описано выше, и может удаляться из бака последовательного смешивания и осаждения (201) по каналу (207) перед попаданием в концентратор. Твердая фаза может включать примерно до 20 % жидкости и может в дальнейшем разделяться в устройстве разделения твердой и жидкой фазы, таком как ротационный ленточный вакуумный фильтр (231), или ином устройстве разделения. После чего, бария сульфат можно удалить с помощью канала (233) и подвергнуть дальнейшей обработке и очистке, и продавать, например, бурильным компаниям для использования в буровых растворах.

Поскольку реактив, вводимый для реакции с растворенными ионами бария, может также реагировать с другими соединениями, растворенными в воде отработки скважины, такими как кальций, могут понадобиться большие количества реактива, чем количества, достаточные для реакции только с барием. Например, в некоторых случаях, может понадобиться смешивание с водой отработки скважины примерно от 150% до 600% от количества реактива, необходимого для реакции с барием, содержащимся в такой воде. Предпочтительно может использоваться количество реактива от 200% до 500%, более предпочтительно - примерно 400% от количества реактива, необходимого для реакции с барием. При использовании избытка реактива, практически весь растворенный барий выпадет в осадок из воды отработки скважины. Некоторые другие растворенные материалы, присутствующие в воде отработки скважины, которые могут участвовать в реакции, включают кальций, магний и стронций. В некоторых случаях, продукт реакции реактива с такими дополнительными металлами может быть пригодным для продажи. Поэтому такие дополнительные продукты также могут удаляться с помощью канала (233) для дальнейшей переработки. В качестве альтернативы, такие дополнительные продукты могут просто подаваться в концентратор с водой отработки скважины, так как концентратор может работать с большим количеством взвешенных твердых частиц, как уже было указано выше.

Стабилизация до или после процесса концентрирования