Область техники, к которой относится изобретение

Настоящее изобретение относится к фрикционному приводному ремню, такому как V-ребристый ремень, используемый, например, в условиях высокого натяжения и высокой нагрузки.

Предпосылки создания изобретения

Фрикционные приводные ремни, такие как V-ребристые ремни, широко используются в качестве ремней для передачи энергии, например, к вспомогательным устройствам в автомобильном двигателе и т.п. В последнее время фрикционные приводные ремни широко используются в условиях высокого натяжения и высокой нагрузки, поскольку снижение размера двигателей приводит к снижению числа ребер и ширины ремня, и поскольку нагрузки благодаря приведению в действие вспомогательных устройств увеличиваются. По указанной причине требуется, чтобы фрикционные приводные ремни имели резину, имеющую характеристики высокого модуля упругости и высокого сопротивления разрыву, в качестве клеевой резины, расположенной вокруг корда, который является элементом натяжения.

Обычно известен V-ребристый ремень, используемый в условиях высокой нагрузки, в котором короткое волокно заключено в, по меньшей мере, клеевую часть резины с обеспечением высокого модуля упругости клеевой резины, как рассмотрено в патентном документе 1. Здесь в качестве короткого волокна используется обычно полиамидное или арамидное волокно или модифицированное полиамидное микроволокно, полученное соединением полиолефина с полиамидным волокном. Кроме того, например, тройной этилен-пропиленовый каучук ((ЭПДМ)(EPDM)) используется в качестве каучукового компонента клеевой резины для улучшения термостойкости и долговечности.

Патентный документ 1: Опубликованная заявка на Японский патент № 2007-198485.

Краткое описание изобретения

Техническая проблема

Когда обычное полиамидное или арамидное волокно заключается в клеевую резину, как показано в патентном документе 1, трудно улучшить адгезию между клеевой резиной и кордом, и отсюда отделение корда, где отделение корда имеет место на границе раздела между кордом и резиной, не может быть достаточно предотвращено. Кроме того, когда клеевая резина, имеющая обычно состав, использующий ЭПДМ, содержит модифицированное полиамидное микроволокно в большом количестве для улучшения модуля упругости, имеется проблема в том, что исходный каучуковый материал и модифицированное полиамидное микроволокно не могут быть достаточно смешаны друг с другом.

В данном отношении целью настоящего изобретения является создание фрикционного приводного ремня, с которым возможность отделения корда снижается, тогда как характеристики модуля упругости и термостойкости клеевой резины улучшаются, и, кроме того, с которым резиновая смесь клеевой резины может быть смешана надлежащим образом.

Решение технической проблемы

Фрикционный приводной ремень согласно настоящему изобретению представляет собой фрикционный приводной ремень, который формуется из резины и содержит заделанный корд, который идет в продольном направлении ремня, в котором по меньшей мере часть резины, окружающей корд, получается вулканизацией резиновой смеси, которая содержит эластомер с высокой вязкостью (первый компонент) и эластомер с низкой вязкостью (второй компонент) и содержит модифицированное полиамидное микроволокно, и эластомером с высокой вязкостью является по меньшей мере один эластомер, выбранный из группы, состоящей из сополимеров этилен-пропилен и терполимеров этилен-пропилен-диен, и эластомер с низкой вязкостью имеет более низкую вязкость по Муни, чем эластомер с высокой вязкостью.

Вязкость по Муни эластомера с низкой вязкостью составляет, предпочтительно, менее или равно 10, и вязкость по Муни эластомера с высокой вязкостью составляет, предпочтительно, более или равно 50. Кроме того, массовое отношение эластомера с высокой вязкостью к эластомеру с низкой вязкостью составляет, предпочтительно, от 95:5 до 50:50.

В по меньшей мере части (резиновой смеси) резины количество полиамидного волокна модифицированного полиамидного микроволокна составляет, предпочтительно, не менее 10 мас.ч. на 100 мас.ч. эластомеров. Например, модифицированное полиамидное микроволокно получается модификацией, по меньшей мере, полиолефином и эластомером, и отдельным примером его является полиамидное волокно, в котором по меньшей мере полиолефин и эластомер в качестве третьего компонента являются химически связанными.

Кроме того, модифицированное полиамидное волокно может быть получено связыванием полиамидного волокна с матрицей, состоящей из полиолефина, эластомера и сферического диоксида кремния со средним диаметром частиц 1 мкм или менее и влагосодержанием 1000 ч/млн или менее.

Эластомером с низкой вязкостью является предпочтительно один эластомер, выбранный из группы, состоящей из сополимеров этилен-пропилен и терполимеров этилен-пропилен-диен. В данном случае массовое отношение эластомера с высокой вязкостью к эластомеру с низкой вязкостью составляет, предпочтительно, от 70:30 до 50:50.

Фрикционный приводной ремень может содержать клеевую часть резины, которая содержит модифицированное полиамидное микроволокно и формуется при вулканизации резиновой смеси. В данном случае корд, предпочтительно, заделывается в клеевую часть резины. Кроме того, фрикционный приводной ремень содержит компрессионную часть резины, предусмотренную, например, ниже клеевой части резины. Компрессионная часть резины содержит короткие волокна, ориентированные, например, в направлении ширины ремня.

Клеевая часть резины может состоять из верхнего слоя, составляющего верхнюю сторону, и нижнего слоя, составляющего нижнюю сторону, которые расположены поперек корда. В данном случае каждый из верхнего слоя и нижнего слоя, предпочтительно, содержит модифицированное полиамидное микроволокно и формуется при вулканизации резиновой смеси. Кроме того, модифицированное полиамидное микроволокно, содержащееся в верхнем слое, предпочтительно, ориентировано в направлении ширины ремня, тогда как модифицированное полиамидное микроволокно, содержащееся в нижнем слое, предпочтительно, ориентировано в продольном направлении ремня.

Способ получения фрикционного приводного ремня согласно настоящему изобретению представляет собой способ получения фрикционного приводного ремня, который формуется из резиновой смеси и содержит заделанный корд, который идет в продольном направлении ремня, причем способ содержит: первую стадию получения резиновой смеси при смешении модифицированного полиамидного микроволокна, эластомера с высокой вязкостью и эластомера с низкой вязкостью; и вторую стадию формования резиновой смеси, когда резиновая смесь адгезирует к корду при размещении резиновой смеси вокруг корда с последующей вулканизацией, где эластомером с высокой вязкостью является по меньшей мере один эластомер, выбранный из группы, состоящей из сополимеров этилен-пропилен и терполимеров этилен-пропилен-диен, и эластомер с низкой вязкостью имеет более низкую вязкость по Муни, чем эластомер с высокой вязкостью.

Клеевой резиной согласно настоящему изобретению является клеевая резина, предназначенная окружать корд, который представляет собой элемент натяжения ремня, где, по меньшей мере, часть клеевой резины получается при вулканизации резиновой смеси, которая содержит эластомер с высокой вязкостью и эластомер с низкой вязкостью и содержит модифицированное полиамидное микроволокно, и эластомером с высокой вязкостью является, по меньшей мере, один эластомер, выбранный из группы, состоящей из сополимеров этилен-пропилен и терполимеров этилен-пропилен-диен, и эластомер с низкой вязкостью имеет более низкую вязкость по Муни, чем эластомер с высокой вязкостью.

Резиновая смесь согласно настоящему изобретению содержит модифицированное полиамидное микроволокно, эластомер с высокой вязкостью и эластомер с низкой вязкостью, в которой эластомером с высокой вязкостью является по меньшей мере один эластомер, выбранный из группы, состоящей из сополимеров этилен-пропилен и терполимеров этилен-пропилен-диен, и эластомер с низкой вязкостью имеет более низкую вязкость по Муни, чем эластомер с высокой вязкостью.

Полезные эффекты изобретения

В настоящем изобретении возможность отделения корда снижается, тогда как характеристики модуля упругости и сопротивления разрыву клеевой части резины улучшаются, и, кроме того, резиновая смесь клеевой резины может смешиваться надлежащим образом.

Краткое описание чертежей

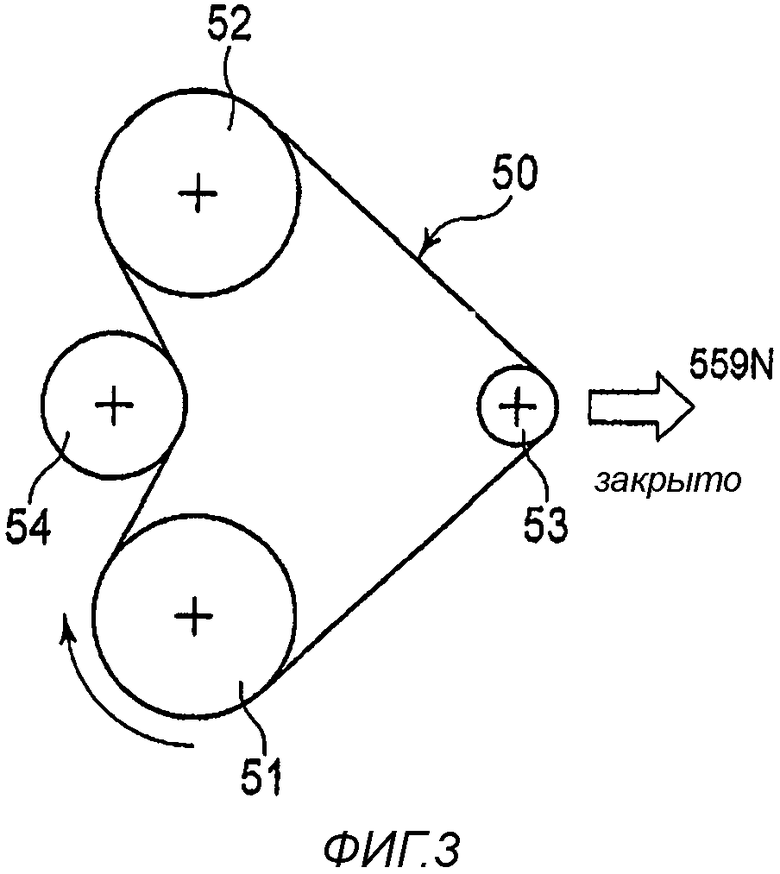

На фигуре 1 представлено поперечное сечение V-ребристого ремня варианта настоящего изобретения.

На фигуре 2 представлено поперечное сечение, показывающее способ получения V-ребристого ремня варианта.

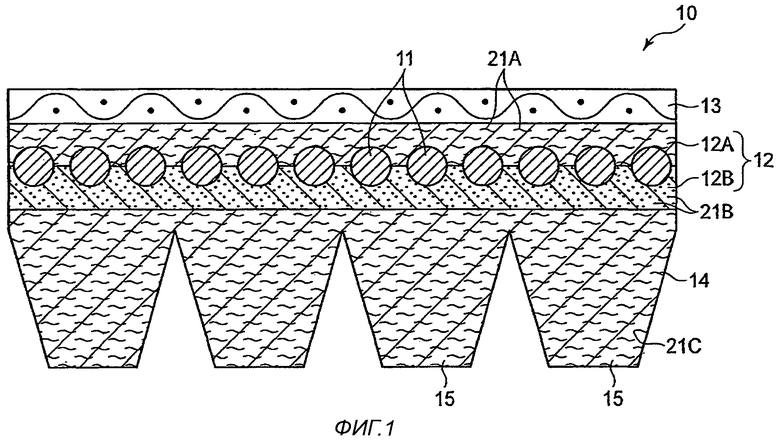

На фигуре 3 представлена схема испытания ремня на прогон.

Перечень ссылочных номеров

10 - V-ребристый ремень (фрикционный приводной ремень)

11 - корд

12 - клеевая часть резины

12А - верхний слой

12В - нижний слой

14 - компрессионная часть резины

15 - ребро

21А, 21В - короткое волокно (модифицированное полиамидное микроволокно)

Описание вариантов изобретения

Далее варианты настоящего изобретения описываются со ссылкой на чертежи.

На фигуре 1 представлено поперечное сечение V-ребристого ремня согласно варианту настоящего изобретения. V-ребристый ремень 10 представляет собой бесконечный фрикционный приводной ремень, формованный из резиновой смеси, и содержит клеевую часть 12 резины, компрессионную часть 14 резины, формованную на нижней поверхности клеевой части 12 резины как одно целое с клеевой частью 12 резины, и ткань 13, присоединенную к верхней поверхности клеевой части 12 резины.

В клеевую часть 12 резины заделан корд 11, который является элементом натяжения ремня. Клеевая часть 12 резины является резиной, которая окружает корд 11, и которая адгезирует к корду 11. Корд 11 идет в продольном направлении ремня в клеевой части 12 резины, будучи спирально намотанным. Компрессионная часть 14 резины имеет множество (четыре в данном варианте) ребер 15, расположенных в направлении ширины. Каждое из ребер 15 идет в продольном направлении ремня и имеет ширину, которая сужается к нижней стороне ремня. Ремень 10 используется для передачи энергии от ведущей стороны к ведомой стороне фрикционной трансмиссией, обеспечиваемой зацеплением компрессионной части 14 резины со шкивами. Кроме того, ткань 13 может быть подвергнута любой из пропиточных обработок, таких как RFL-обработка или резиновая цементная обработка для улучшения адгезии с верхним слоем 12А.

Клеевая часть 12 резины имеет верхний слой 12А, составляющий верхнюю сторону клеевой части 12 резины, и нижний слой 12В, составляющий ее нижнюю сторону, которые расположены поперек корда 11. Бесчисленные куски коротких волокон 21А, 21В включены по существу равномерно в верхний слой 12А и в нижний слой 12В, соответственно. Короткое волокно 21А в верхнем слое 12А ориентировано в направлении ширины ремня, тогда как короткое волокно 21В в нижнем слое 12В ориентировано в продольном направлении ремня. Короткие волокна 21А, 21В являются модифицированными полиамидными микроволокнами, причем каждое получено модификацией полиамидного волокна полиолефином и эластомером. В частности, модифицированные полиамидные микроволокна являются такими, в которых, по меньшей мере, полиолефин и эластомер в качестве третьего компонента химически связаны с полиамидным волокном, как будет описано далее.

В качестве полиамидного волокна, используемого для модифицированного полиамидного микроволокна, предпочтительным является полиамид-6. Альтернативно, также могут использоваться полиамид-66, полиамид-610 или подобное. Кроме того, в качестве полиолефина, предпочтительно, используется полиэтилен. Однако полиолефин не ограничивается полиэтиленом, и могут также использоваться полипропилен или подобное.

Полиамидное волокно в клеевой части 12 резины является таким, что его длина LF волокна составляет приблизительно 4000 мкм или менее, его диаметр DF волокна составляет приблизительно 1,5 мкм или менее, и значение (LF/ DF) соотношения размеров длины LF волокна к диаметру DF волокна составляет 10 или более. Предпочтительно, длина LF волокна составляет 1000 мкм или менее, диаметр DF волокна составляет приблизительно 1,0 мкм или менее, и значение (LF/ DF) соотношения размеров находится в интервале от 500 до 1000, оба включительно. Большой диаметр DF волокна или большая длина LF волокна вызывает развитие трещин или отделение корда, так что срок службы при прогоне ремня имеет тенденцию к снижению.

Кроме того, количество полиамидного волокна модифицированного полиамидного микроволокна в каждом из верхнего слоя 12А и нижнего слоя 12В составляет не менее 10 мас.ч. и, предпочтительно, 10-15 мас.ч., по отношению к 100 мас.ч. эластомеров в соответствующем верхнем слое 12А и нижнем слое 12В. Введение 10 мас.ч. или более полиамидного волокна увеличивает модуль упругости верхнего слоя 12А и нижнего слоя 12В, делая возможным увеличение срока службы при прогоне ремня. Кроме того, введение полиамидного волокна в количестве 15 мас.ч. или более может вызвать плохое диспергирование.

Клеевая часть 12 резины (верхний слой 12А и нижний слой 12В) получается при вулканизации резиновой смеси (резиновая смесь клеевой части резины), содержащей эластомер с высокой вязкостью в качестве первого компонента, эластомер с низкой вязкостью в качестве второго компонента и эластомер (волокносодержащий эластомер), содержащий модифицированное полиамидное микроволокно) в качестве третьего компонента. Эластомером с высокой вязкостью является эластомер, имеющий вязкость по Муни, которая составляет более или равно 50. Эластомером с низкой вязкостью является эластомер, имеющий вязкость по Муни, которая составляет менее или равно 10 и является ниже вязкости по Муни эластомера с высокой вязкостью. Необходимо отметить, что вязкость по Муни эластомера с высокой вязкостью составляет, предпочтительно, 50-150. Кроме того, вязкость по Муни в данном описании относится к вязкости по Муни (ML1+4, 125°C), определяемой согласно стандарту JIS K 6300 при 125°C.

В качестве эластомера с высокой вязкостью используется сополимер этилен-пропилен (далее указываемый как ЭПМ (ЕРМ)) или терполимер этилен-пропилен-диен (далее указываемый как ЭПДМ (EPDM)), имеющий вязкость по Муни, которая составляет более или равно 50, или их смесь.

Кроме того, в качестве эластомера с низкой вязкостью используется ЭПМ или ЭПДМ, имеющий вязкость по Муни, которая составляет менее или равно 10, или их смесь. Альтернативно, могут использоваться другие сополимеры этилен-α-олефин, такие как сополимер этилен-1-октен, или эластомеры, иные, чем сополимеры этилен-α-олефин. В данном варианте, когда ЭПМ или ЭПДМ используется в качестве эластомера с низкой вязкостью, получаемый V-ребристый ремень 10 имеет дополнительно улучшенную долговечность.

В данном варианте массовое соотношение, представленное соотношением (эластомер с высокой вязкостью):(эластомер с низкой вязкостью), устанавливается от 95:5 до 50:50. Такое массовое соотношение дает улучшение смешиваемости на стадиях смешения, описанных далее, в частности на вторичном смешении, где температура смешения является низкой и делает возможным придать высокий модуль упругости клеевой части 12 резины. Кроме того, когда эластомером с низкой вязкостью является ЭПМ, ЭПДМ или их смесь, массовое соотношение, представленное соотношением (эластомер с высокой вязкостью):(эластомер с низкой вязкостью), составляет, предпочтительно, от 70:30 до 50:50 и, особенно предпочтительно, от 65:35 до 55:45. При установлении массового соотношения в таком интервале срок службы ремня может быть дополнительно улучшен.

Волокносодержащий эластомер содержит (а) полиолефин, (b) эластомер в качестве третьего компонента и (с) ультратонкое полиамидное волокно. Компоненты (а) и (b) составляют матрицу. Полиамидное волокно диспергируется в матрице и химически связывается с компонентами (а) и (b). Здесь химическое связывание полиамидного волокна с компонентами (а) и (b) осуществляется, например, силановым спаривающим агентом. Такие волокносодержащие эластомеры рассматриваются, например, в опубликованной заявке на Японский патент № Н07-278360 и опубликованной заявке на Японский патент № Н09-59435.

Кроме того, волокносодержащий эластомер может иметь следующий состав. В частности, волокносодержащий эластомер помимо компонентов (а)-(с) может также содержать (d) сферический диоксид кремния со средним диаметром частиц 1 мкм или менее и влагосодержание 1000 ч./млн или менее (далее называется как сферический диоксид кремния с небольшим диаметром частиц); полиамидное волокно может быть диспергировано в матрице, состоящей из компонентов (а), (b) и (d); и полиамидное волокно может быть химически связано с матрицей. Когда матрица, связанная с полиамидным волокном, содержит сферический диоксид кремния с небольшим диаметром частиц, как описано выше, прочность модифицированного полиамидного микроволокна может быть дополнительно увеличена.

В резиновой смеси клеевой части резины полиолефин, предпочтительно, вводится в количестве 1-40 мас.ч. на 100 мас.ч. эластомеров. Кроме того, сферический диоксид кремния с небольшим диаметром частиц, предпочтительно, вводится в количестве 1-50 мас.ч. на 100 мас.ч. эластомеров.

В данном описании термин «средний диаметр частиц» относится к диаметру, определенному методом лазерной дифракции/рассеяния с использованием анализатора LA-750 распределения частиц по размеру методом лазерной дифракции/рассеяния (изготовитель - HORIBA, Ltd,), следующим образом. В частности, концентрация образца корректируется при постепенном введении образца в химическую ванну для определения анализатора, так что светопропускание образца может иметь стандартное значение. После этого средний диаметр частиц определяется автоматическим измерением анализатора. Кроме того, влагосодержание относится к потере массы, определяемой следующим образом. В частности, 10 г образца взвешиваются в тигле, нагретом в сушилке при 105°C в течение 2 ч, и затем охлаждаются в эксикаторе для предотвращения влагопоглощения, и образец взвешивается после охлаждения.

Эластомер в качестве третьего компонента, содержащийся в волокносодержащем эластомере, имеет, предпочтительно, меньшее введенное количество (массу), чем второй компонент, и представляет собой, предпочтительно, ЭПМ, ЭПДМ или их смесь. Например, эластомер, который имеет более низкую вязкость по Муни, чем эластомер с высокой вязкостью, и более высокую вязкость по Муни, чем эластомер с низкой вязкостью, используется в качестве эластомера третьего компонента.

Кроме эластомера с высокой вязкостью, в резиновую смесь (резиновая смесь клеевой части резины) верхнего слоя 12А и нижнего слоя 12В вводятся эластомер с низкой вязкостью и волокносодержащий эластомер, различные добавки, включая диоксид кремния с небольшим диаметром частиц, имеющий больший средний диаметр частиц, чем сферический диоксид кремния с небольшим диаметром частиц, наполнитель такой, как углеродная сажа, агент вулканизации, добавка вулканизации, антиоксидант, замедлитель, металлический сшивающий агент и т.п. Кроме того, резиновые смеси, используемые для формования верхнего слоя 12А и нижнего слоя 12В, могут иметь одинаковый состав или различные составы.

Бесчисленные куски короткого волокна 21С вводятся по существу равномерно в компрессионную часть 14 резины для усиления компрессионной части 14 резины. Короткое волокно 21С ориентировано в направлении ширины ремня. Часть короткого волокна 21С идет по или выступает от поверхности компрессионной части 14 резины. Это делает возможным снизить коэффициент трения поверхности компрессионной части 14 резины и, таким образом, снизить возможность образования шума в процессе движения ремня и т.п. Для достаточного снижения коэффициента трения в качестве короткого волокна 21С используется волокно, имеющее больший диаметр, чем короткие волокна 21А и 21В, которые являются модифицированными полиамидными микроволокнами. Кроме того, арамидное короткое волокно используется в качестве короткого волокна 21С, когда ремень используется в условиях высокой нагрузки, тогда как полиамидное короткое волокно используется в качестве короткого волокна 21С, когда необходимо, например, достаточно снизить возможность образования шума в процессе движения ремня. Кроме того, ЭПМ, ЭПДМ или подобное, предпочтительно, используются в качестве эластомера компрессионной части 14 резины.

Резиновая смесь клеевой части резины согласно данному варианту получается следующим образом. Сначала волокносодержащий эластомер и невулканизованные эластомер с высокой вязкостью и эластомер с низкой вязкостью вводятся вместе с определенными добавками в пластикатор и пластицируются при определенной температуре нагревания (например, 150°C или выше) с получением однородной смеси (первичное пластицирование). Необходимо отметить, что добавки, такие как агент вулканизации, который вулканизует эластомеры при нагревании при температуре нагревания в первичном пластицировании, не вводятся в первичном пластицировании. Смесь, полученная при пластицировании в первичном пластицировании, затем охлаждается до температуры ниже, чем температура вулканизации агента вулканизации (например, 130°C или выше), и затем вводятся добавки, такие как агент вулканизации, не введенный в первичном пластицировании, и смесь дополнительно пластицируется с получением однородной смеси (вторичное пластицирование). Таким образом, получается резиновая смесь клеевой части резины. Здесь полиамидное волокно тонко фрагментируется заранее в волокносодержащем эластомере. Однако полиамидное волокно может быть тонко фрагментировано в первичном пластицировании или во вторичном пластицировании с получением указанных выше диаметра DF волокна и длины LF волокна.

Далее при использовании фигуры 2 описывается способ получения V-ребристого ремня. В данном способе получения сначала получают прорезиненную ткань 31, в которой слой 12А′ невулканизованной резиновой смеси ламинируется на поверхности ткани 13 при использовании непоказанного каландра. В частности, при прокатывании валками каландра резиновая смесь клеевой части резины ламинируется на ткань 13 и подается валками в направлении прокатывания. Поэтому получается прорезиненная ткань 31. Здесь в процессе прокатывания резиновой смеси клеевой части резины короткое волокно 21А, введенное в резиновую смесь, ориентируется в направлении прокатывания (т.е. в направлении подачи ткани).

Далее прорезиненная ткань 31 обматывается вокруг наружной периферии цилиндрического дорна 30, причем ткань 13 находится на внутренней стороне, а резиновый слой 12А′ находится на наружной стороне. В данном случае прорезиненная ткань 31 обматывается таким образом, что направление ориентации короткого волокна 21А является таким же, как осевое направление дорна 30. Другими словами, ткань 13 расположена таким образом, что направление подачи ткани 13 в каландр идет в осевом направлении дорна 30.

Корд 11 спирально обматывается вокруг слоя 12А′ невулканизованной резиновой смеси прорезиненной ткани 31, и первый резиновый лист 12В′ обматывается вокруг корда 11. Первый резиновый лист 12В′ получается прокатыванием резиновой смеси клеевой части резины при каландровании или подобном, при котором короткое волокно 21В (модифицированное полиамидное микроволокно) ориентируется в направлении прокатывания. На дорне 30 направление ориентации короткого волокна 21В является таким же, как окружное направление дорна 30. Таким образом, корд 11 расположен так, чтобы быть расположенным сэндвичеобразно в резиновой смеси клеевой части резины.

Второй резиновый лист 14′ обматывается вокруг первого резинового листа 12В′. Второй резиновый лист 14′ получается прокатыванием резиновой смеси для формования компрессионной части 14 резины при каландровании или подобном, при котором короткое волокно 21С ориентируется в направлении прокатывания. На дорне 30 направление ориентации короткого волокна 21С является таким же, как осевое направление дорна 30.

Затем дорн 30 помещают в камеру вулканизации (не показано), и нагревание под давлением выполняется при определенной температуре и давлении. При указанном нагревании под давлением ткань 13, резиновый слой 12А′, корд 11 и резиновые листы 12В′, 14′ образуют единое целое при вулканизации и формовании таким образом, что корд 11 заделывается между образующими целое резиновым слоем 12А′ и резиновым листом 12В′. Таким образом, может быть получен плоский лентоподобный рукав. Вулканизованный рукав режется так, чтобы иметь определенную ширину, и измельчается дробилкой (не показано). Таким образом, получается V-ребристый ремень 10 (см. фигуру 1), в котором формованы ребра 15.

Должно быть отмечено, что резиновый слой 12А′ и резиновые листы 12В′, 14′ образуют верхний слой 12А, нижний слой 12В и компрессионную часть 14 резины в V-ребристом ремне 10, соответственно. Кроме того, направления ориентации волокон в резиновом слое 12А′ и резиновых листах 12В′, 14′ являются такими же, как осевое направление или окружное направление дорна 30. Отсюда направления ориентации коротких волокон 21А-21С в получаемом V-ребристом ремне 10 являются такими же, как направление в ширину или продольное направление ремня, как описано выше.

Как описано выше, в данном варианте эластомер с низкой вязкостью с более низкой вязкостью по Муни вводится в резиновую смесь клеевой части резины в дополнение к эластомеру с высокой вязкостью. Отсюда, даже когда полиамидное волокно вводится в большом количестве, резиновая смесь клеевой части резины может быть пластицирована надлежащим образом. Кроме того, введение эластомера с высокой вязкостью в большом количестве в клеевую часть 12 резины (верхний слой 12А и нижний слой 12В) в сочетании с введением большого количества модифицированного полиамидного микроволокна улучшает характеристики модуля упругости и сопротивления разрыву клеевой части 12 резины, так что долговечность ремня может быть улучшена.

Кроме того, использование модифицированного полиамидного микроволокна в качестве коротких волокон в клеевой части 12 резины, имеющей определенный состав, улучшает адгезию резины к коротким волокнам 21А, 21В и адгезию между кордом 11 и клеевой частью 12 резины. По указанной причине эффективно предотвращается отделение корда, растрескивание от короткого волокна и подобное, так что долговечность ремня может быть дополнительно улучшена.

Кроме того, обычно, особенно когда V-ребристый ремень используется при высоком натяжении и высокой нагрузке, V-ребристый ремень может разрушаться на ранней стадии при большом напряжении, которое действует на компрессионную часть резины или нижний слой клеевой части резины в продольном направлении ремня из-за трения со шкивами. Кроме того, корд смещается в положение в направлении ширины, и движение внезапного удаления, в котором корд внезапно удаляется с боковой поверхности ремня с получением отделения корда, имеет тенденцию иметь место в клеевой части резины. В данном варианте короткое волокно 21В в нижнем слое 12В, ориентированное в продольном направлении ремня, воспринимает указанное выше напряжение, действующее в продольном направлении ремня, предотвращая поэтому разрыв ремня. Кроме того, короткое волокно 21А в верхнем слое 12А, ориентированное в направлении ширины ремня, предотвращает смещение в положение в направлении ширины, предотвращая, поэтому, внезапное удаление корда и отделение корда. В итоге V-ребристый ремень 10 согласно данному варианту имеет улучшенную долговечность, особенно в условиях высокого натяжения и высокой нагрузки, поскольку короткие волокна 21А, 21В ориентированы в определенных направлениях.

Должно быть отмечено, что в том случае, когда V-ребристый ремень 10 разрушается из-за растрескивания ребра или подобного, разрушение ремня может быть найдено заранее при визуальном контроле, поскольку трещины или подобное имеют место в ребре перед разрушением. С другой стороны, отделение корда является трудным для обнаружения заранее визуальным контролем, поскольку отделение корда имеет место внутри ремня. Отсюда отделение корда имеет тенденцию вызывать непредсказуемое разрушение трансмиссии. Поэтому, когда разрушение ремня благодаря отделению корда предотвращается, как в случае данного варианта, возможность непредсказуемого разрушения трансмиссии снижается.

Должно быть отмечено, что направления ориентации коротких волокон 21А, 21В в клеевой части 12 резины не ограничиваются описанными выше направлениями. Например, направление ориентации короткого волокна 21В в нижнем слое 12В может быть выполнено в направлении ширины ремня, как в случае верхнего слоя 12А. В данном случае первый резиновый лист 12В′ обматывается вокруг дорна 30 таким образом, что направление ориентации короткого волокна 21В является таким же, как осевое направление дорна 30 в описанном выше способе получения.

Кроме того, резиновая смесь клеевой части резины согласно данному варианту может быть использована как клеевая резина других фрикционных приводных ремней, таких как зубчатый V-ремень.

Примеры

Далее примеры показаны как отдельные примеры настоящего изобретения. Однако настоящее изобретение не ограничивается примерами, показанными ниже.

Пример 1

Сначала получают гранулированный волокносодержащий эластомер (содержание полиамидного волокна: 25 мас.%), имеющий состав, указанный в таблице 1, в котором полиамидное волокно диспергировано в матрице, состоящей из ЭПДМ, полиэтилена высокой плотности и сферического диоксида кремния с малым диаметром частиц, и полиамидное волокно является связанным с матрицей.

ЭПДМ в таблице 1 представляет собой Nordel IP4640 (торговая марка, изготовитель - The Dow Chemical Company), имеющий вязкость по Муни 40, содержание этилена 55% и содержание диена 4,9% (вид диена: ЭНБ (ENB) (этилиденнорборнен)).

Затем волокносодержащий эластомер, эластомер с высокой вязкостью (ЭПМ) и добавки, иные, чем пероксидный вулканизующий агент и замедлитель, показанные в таблице 2, пластицируют в смесителе закрытого типа при нагревании до около 160°C и получают их однородную смесь (первичное пластицирование). Затем пластицированную смесь перегружают в открытые вальцы, добавляют пероксидный вулканизующий агент и замедлитель, и смесь пластицируют при температуре около 120°C с получением однородной смеси. Таким образом, получают резиновую смесь клеевой части резины. Как видно из таблиц 1 и 2, массовое соотношение (эластомер с высокой вязкостью):(эластомер с низкой вязкостью) составляет 60:40, и полиамидное волокно было введено в резиновую смесь клеевой части резины в количестве 11,25 мас.ч. на 100 мас.ч. эластомеров.

Затем в соответствии со способом варианта получают V-ребристый ремень, в котором верхний слой и нижний слой клеевой части резины формуются из резиновой смеси клеевой части резины. V-ребристый ремень получают при выполнении вулканизационного формования в вулканизационной камере при 180°C в течение 25 мин под давлением. Получаемым V-ребристым ремнем является 3РК ремень с длиной 1040 мм и шириной 10,7 мм. В примере 1 направления ориентации волокон в верхнем слое, нижнем слое и компрессионной части резины были установлены такими же, как направление ширины ремня, продольное направление ремня и направление ширины ремня, соответственно, как показано на фигуре 1. Должно быть отмечено, что резиновая смесь, используемая для формования компрессионной части резины, представляет собой резиновую смесь, содержащую ЭПДМ в качестве эластомера и арамидное короткое волокно, введенное в количестве 6 мас.ч. на 100 мас.ч. эластомера. Кроме того, тканая ткань, которая является гладкой тканой тканью из полиамидного волокна и хлопка, используется в качестве ткани, и арамидный корд используется в качестве корда.

*1: Каждое цифровое значение в таблице 2 указывает PHR - мас.ч. каждого материала на 100 мас.ч. эластомеров. Кроме того, «---« указывает на то, что материал не был введен.

*2: Эластомером с высокой вязкостью (ЭПМ) является ЭПМ с вязкостью по Муни 63 и содержанием этилена 64 % (торговая марка: Keltan, изготовитель: DSM).

*3: Эластомером с низкой вязкостью (ЭПМ) является ЭПМ с вязкостью по Муни 2,5 (торговая марка: Keltan, изготовитель: DSM).

*4: Эластомером с низкой вязкостью (ЭОМ) является сополимер этилен-1-октен с температурой плавления 110°C и вязкостью по Муни 2 (торговая марка: Engage 8407P, изготовитель: The Dow Chemical Company).

*5: Силиконмодифицированным ЭПДМ является SEP-1411U (торговая марка, изготовитель: Shin-Etsu Chemical Co., Ltd.) с вязкостью по Муни 28,8.

Пример 2

Пример 2 выполняют таким же образом, как пример 1, за тем исключением, что эластомер с низкой вязкостью (ЭОМ) вводят в резиновую смесь клеевой части резины как заменитель эластомера с низкой вязкостью ЭПМ, так что массовое соотношение, представленное соотношением (эластомер с высокой вязкостью):(эластомер с низкой вязкостью) составляет 90:100, и за исключением того, что одно изменение количеств различных добавок, введенных в примере 1, корректируется, как показано в таблице 2.

Пример 3

Пример 3 выполняют таким же образом, как пример 1, за тем исключением, что количества эластомера с высокой вязкостью и эластомера с низкой вязкостью, вводимые в резиновую смесь клеевой части резины, были изменены, так что массовое соотношение, представленное соотношением (эластомер с высокой вязкостью):(эластомер с низкой вязкостью) составляет 70:30.

Пример 4

Пример 4 выполняют таким же образом, как пример 1, за тем исключением, что направление ориентации короткого волокна (модифицированного полиамидного микроволокна) в нижнем слое клеевой части резины было изменено на направление ширины ремня.

Пример 5

Пример 5 выполняют таким же образом, как пример 1, за исключением того, что количества волокносодержащего эластомера, эластомера с высокой вязкостью и эластомера с низкой вязкостью, вводимые в резиновую смесь клеевой части резины, были изменены, так что массовое соотношение, представленное соотношением (эластомер с высокой вязкостью):(эластомер с низкой вязкостью), составляет 70:30, и полиамидное волокно было введено в количестве 5,6 мас.ч. на 100 мас.ч. эластомеров.

Сравнительный пример 1

Сравнительный пример 1 выполняют таким же образом, как пример 1, за исключением того, что эластомер с низкой вязкостью не вводится, так что массовое соотношение, представленное соотношением (эластомер с высокой вязкостью):(эластомер с низкой вязкостью), составляет 100:0 в резиновой смеси клеевой части резины. В данном сравнительном примере вводимые материалы были недостаточно пластицированы во вторичном пластицировании, где температура пластицирования была низкой, и резиновая смесь клеевой части резины была неудовлетворительно полученной. По указанной причине V-ребристый ремень был неудовлетворительно получен при использовании резиновой смеси клеевой части резины, имеющей состав, показанный в таблице 2, в данном сравнительном примере.

Сравнительный пример 2

Сравнительный пример 2 выполняют таким же образом, как пример 1, за исключением того, что состав резиновой смеси клеевой части резины был изменен, как показано в таблице 2, где силиконмодифицированный ЭПДМ был использован в качестве эластомерного материала клеевой части резины, и модифицированное полиамидное микроволокно не было введено.

Сравнительный пример 3

Сравнительный пример 3 выполняют таким же образом, как пример 1, за исключением того, что волокносодержащий эластомер был введен в резиновую смесь клеевой части резины, и введенные количества эластомера с высокой вязкостью и эластомера с низкой вязкостью были изменены, так что модифицированное полиамидное микроволокно не было введено в клеевую часть резины, и массовое соотношение, представленное соотношением (эластомер с высокой вязкостью):(эластомер с низкой вязкостью), составляет 70:30.

Образец вулканизованной резины из резиновой смеси клеевой части резины каждого из примеров и сравнительных примеров был получен и испытан на различные физические характеристики, и испытание на прогон ремня было выполнено при использовании ремня каждого из примеров и сравнительных примеров, как показано ниже. Необходимо отметить, однако, что поскольку резиновая смесь клеевой части резины примера 4 является такой же, как в примере 2, определение физических свойств примера 4 было опущено. Кроме того, поскольку резиновая смесь клеевой части резины не была успешно получена в сравнительном примере 1, как описано выше, в сравнительном примере 1 не проводились определение физических свойств и испытание на прогон ремня.

Испытание на растяжение

В соответствии с JIS К6251 образец вулканизованной резины формы гантели № 5 испытывают на растяжение и определяют напряжения (М10-М200) при удлинениях 10-200%. Каждый образец резины примеров 1-3 и 5, где было введено короткое волокно, подвергают указанному испытанию как в случае (гранула), когда направление ориентации короткого волокна является таким же,как направление растяжения, так и в случае (поперек гранулы), когда направление ориентации короткого волокна является перпендикулярным направлению растяжения. Кроме того, испытание проводят как в условиях нормальной температуры (23°C), так и в условиях высокой температуры (120°C). Полученные результаты представлены в таблице 3.

Испытание на разрыв

Прочность на разрыв образца вулканизованной резины, который был получен как «образец для испытаний типа «с ненадорванными углами», определяют в соответствии с JIS К6252. Необходимо отметить, что для каждого из примеров 1-3 и 5 прочность на разрыв определяют как в случае, когда короткое волокно ориентировано в направлении гранулы, так и в случае, когда короткое волокно ориентировано поперек гранулы, как в условиях нормальной температуры (23°C), так и в условиях высокой температуры (120°C), в данном испытании на разрыв, как в случае испытания на растяжение.

Испытание на прогон ремня

Как показано на фигуре 3, ремень 50 каждого из примеров и сравнительных примеров был обмотан вокруг приводного шкива 51, имеющего диаметр шкива 120 мм, и натяжного устройства 52, имеющего диаметр шкива 45 мм и размещенного на ведущей стороне ремня. Ремень 50 подвергается обратимому изгибанию на ненатянутой стороне направляющим шкивом 54, имеющим диаметр шкива 85 мм. Затем в состоянии, когда ремень 50 является растянутым шкивом 53 натяжного устройства усилием 559 Н, при приложении нагрузки 8,8 кВт к ведомому шкиву 52, ремень 50 приводят в действие вращением приводного шкива 51 при 4900 об/мин с максимальным натяжением 350 Н/ребро. В данном испытании в условиях окружающей температуры 100°C время разрушения, при котором ремень 50 разрушается в такой степени, что ремень 50 больше не может осуществлять привод, рассматривается как срок службы ремня. Кроме того, также определяют время начального разрушения ремня 50, и указанное время рассматривается как время начального разрушения. Необходимо отметить, что для каждого из примеров и сравнительных примеров проводят исследование варианта разрушения, в котором ремень 50 достигает конца срока службы ремня, и варианта разрушения, в котором имеет место начальное разрушение.

De Mattia-испытание

В примере 1 и сравнительном примере 2 проводят испытания на долговечность на основе роста трещины при изгибании при выполнении De Mattia-испытания в соответствии с JIS K6260 при использовании образца вулканизованной резины, полученного из резиновой смеси клеевой части резины. При определении долговечности на основе роста трещины при изгибе каждый образец, который имеет надрез, образованный в его центре, и который подвергают 25000 циклам изгибания при температуре окружающей среды 120°C с углом изгибания 180°, оценивают на основе следующих критериев. Кроме того, в примере 1 проводят испытания на долговечность на основе роста трещины при изгибании при воздействии на каждый образец, который не имеет образованного в нем надреза, 1000000 циклов изгибания при температуре окружающей среды 120°C с углом изгибания 180°. Необходимо отметить, что для примера 1 испытывают как образец (гранулу), в котором волокно ориентировано в продольном направлении образца, так и образец (поперек гранулы), в котором волокно ориентировано в направлении ширины.

Долговечность на основе роста трещины при изгибании

Е: Надрез не расширяется совсем или только едва расширяется, указывая на то, что долговечность на основе роста трещины при изгибании является превосходной.

G: Надрез расширяется, но не до конечной части, указывая на то, что долговечность на основе роста трещины при изгибании является хорошей.

I: Надрез расширяется до обоих концов, и испытание прекращается, указывая на то, что долговечность на основе роста трещины при изгибании является недостаточной. Необходимо отметить, что число раз, когда испытание было остановлено, указано в скобках.

Долговечность на основе развития трещины при изгибании

Е: Не имеют место или почти не имеют место трещины, указывая на то, что долговечность на основе развития трещины при изгибании является превосходной.

I: Имеется большая трещина, указывая на то, что долговечность на основе развития трещины при изгибании является недостаточной.

Как видно из результатов, приведенных в таблице 3, как для каждого из примеров 1-4 настоящего изобретения, разрывная прочность и прочность на разрыв в направлении гранулы являются хорошими, и срок службы при прогоне ремня является также хорошим. Кроме того, может быть понятно, что возможность непредсказуемого разрушения трансмиссии снижается, поскольку отделение корда не имеет место. Кроме того, увеличивается время от начального разрушения до конечного разрушения в каждом из примеров 1 и 3, где эластомерами с высокой вязкостью и с низкой вязкостью в обоих случаях является ЭПМ, направление ориентации короткого волокна в нижнем слое является таким же, как продольное направление ремня, и направление ориентации короткого волокна в верхнем слое является таким же, как направление ширины ремня. Отсюда может быть понятно, что разрушение трансмиссии может быть найдено довольно легко в каждом из примеров 1 и 3.

С другой стороны, в каждом из сравнительных примеров 2 и 3 короткое волокно не было введено в клеевую часть резины, разрывная прочность и прочность на разрыв являются плохими, и долговечность ремня является также плохой. Кроме того, поскольку отделение корда имеет место в сравнительных примерах 2 и 3, возможно, что непредсказуемое разрушение трансмиссии имеет тенденцию иметь место в сравнительных примерах 2 и 3. Кроме того, в примере 5, где короткое волокно было введено, но его введенное количество было менее 10 мас.ч., разрывная прочность и прочность на разрыв являются относительно хорошими, но срок службы при прогоне ремня находится на том же уровне, как для сравнительного примера 3, где короткое волокно не было введено, а также отделение корда имеет место в примере 5. Из указанных результатов, хотя причина этого не ясна, может быть понятно, что, когда большое количество полиамидного волокна не вводится в клеевую резину, физические свойства улучшаются в равной степени, но срок службы ремня не может быть значительно увеличен в настоящем изобретении.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕМЕНЬ ВАРИАТОРА | 2016 |

|

RU2670505C1 |

| ПРИВОДНОЙ РЕМЕНЬ | 2007 |

|

RU2397383C2 |

| РЕМЕНЬ С ТЕРМОПЛАСТИЧНОЙ ОБОЛОЧКОЙ | 2002 |

|

RU2265762C2 |

| ПРИВОДНОЙ РЕМЕНЬ С ЭЛЕМЕНТОМ, ПОЛУЧЕННЫМ ИЗ КЛЕЙКОГО КАУЧУКА С ВЫСОКИМ МОДУЛЕМ | 2001 |

|

RU2241159C2 |

| РЕМЕНЬ БЕССТУПЕНЧАТО-РЕГУЛИРУЕМОЙ ПЕРЕДАЧИ | 2010 |

|

RU2514525C2 |

| УСТОЙЧИВАЯ К РАЗЛОЖЕНИЮ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2073694C1 |

| ЗУБЧАТЫЙ КЛИНОВОЙ РЕМЕНЬ С НЕОБРАБОТАННОЙ КРОМКОЙ, СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ И МЕХАНИЗМ РЕМЕННОЙ ПЕРЕДАЧИ | 2023 |

|

RU2840559C2 |

| ПРИВОДНОЙ РЕМЕНЬ | 2008 |

|

RU2429397C1 |

| НАПОЛНИТЕЛЬ С МОДИФИЦИРОВАННОЙ ПОВЕРХНОСТЬЮ ДЛЯ ТЕРМОПЛАСТОВ | 1990 |

|

RU2076118C1 |

| ОБРАБОТАННЫЙ ПОЛИМОЧЕВИНОУРЕТАНОМ ШНУР ДЛЯ ПРИВОДНОГО РЕМНЯ И РЕМЕНЬ | 2010 |

|

RU2515321C2 |

Изобретение относится к машиностроению и может быть использовано в передаточных механизмах. Ремень для фрикционных передач (10) содержит клеевую часть (12) резины и компрессионную часть (14) резины, предусмотренную ниже клеевой части (12) резины. Корд (11), который представляет собой элемент натяжения ремня, заделан в клеевую часть (12) резины. Клеевая часть (12) резины имеет верхний слой (12А), составляющий верхнюю сторону, и нижний слой (12В), составляющий нижнюю сторону, которая расположена вокруг корда (11). Верхний слой (12А) и нижний слой (12В) получают при вулканизации резиновой смеси, содержащей эластомер с высокой вязкостью, такой как ЭПМ или ЭПДМ, и эластомер с низкой вязкостью, у которого вязкость по Муни ниже, чем у эластомера с высокой вязкостью, и содержат модифицированные полиамидные микроволокна в качестве коротких волокон (21А, 21В), соответственно. Короткие волокна (21А, 21В) ориентированы, соответственно, в направлении ширины и в продольном направлении ремня. Достигается повышение прочностных характеристик ремня. 4 н. и 11 з.п. ф-лы, 3 ил., 3 табл.

1. Фрикционный приводной ремень, который формуется из резиновой смеси и содержит заделанный в нее корд, который идет в продольном направлении ремня, в котором

по меньшей мере часть резины, окружающей корд, получается при вулканизации резиновой смеси, которая содержит эластомер с высокой вязкостью и эластомер с низкой вязкостью и содержит модифицированное полиамидное микроволокно,

и эластомером с высокой вязкостью является по меньшей мере один эластомер, выбранный из группы, состоящей из сополимеров этилен-пропилен и терполимеров этилен-пропилен-диен, и эластомер с низкой вязкостью имеет более низкую вязкость по Муни при 125°C, чем эластомер с высокой вязкостью.

2. Фрикционный приводной ремень по п.1, в котором вязкость по Муни при 125°C эластомера с низкой вязкостью составляет менее или равно 10.

3. Фрикционный приводной ремень по п.1, в котором вязкость по Муни при 125°C эластомера с высокой вязкостью составляет более или равно 50.

4. Фрикционный приводной ремень по п.1, в котором по меньшей мере в части резины количество полиамидных волокон модифицированного полиамидного микроволокна составляет не менее 10 мас.ч. на 100 мас.ч. эластомеров.

5. Фрикционный приводной ремень по п.1, в котором массовое отношение эластомера с высокой вязкостью к эластомеру с низкой вязкостью составляет от 95:5 до 50:50.

6. Фрикционный приводной ремень по п.1, в котором эластомером с низкой вязкостью является по меньшей мере один эластомер, выбранный из группы, состоящей из сополимеров этилен-пропилен и терполимеров этилен-пропилен-диен.

7. Фрикционный приводной ремень по п.6, в котором массовое отношение эластомера с высокой вязкостью к эластомеру с низкой вязкостью составляет от 70:30 до 50:50.

8. Фрикционный приводной ремень по п.1, в котором

фрикционный приводной ремень содержит клеевую часть резины, которая содержит модифицированное полиамидное микроволокно и формуется при вулканизации резиновой смеси, и

корд заделывается в клеевую часть резины.

9. Фрикционный приводной ремень по п.8, в котором фрикционный приводной ремень дополнительно содержит компрессионную часть резины, предусмотренную под клеевой частью резины.

10. Фрикционный приводной ремень по п.9, в котором компрессионная часть резины содержит короткое волокно, ориентированное в направлении ширины ремня.

11. Фрикционный приводной ремень по п.9, в котором

клеевая часть резины состоит из верхнего слоя, составляющего верхнюю сторону, и нижнего слоя, составляющего нижнюю сторону, которые расположены вокруг корда,

причем каждый из верхнего слоя и нижнего слоя содержит модифицированное полиамидное микроволокно и формуется при вулканизации резиновой смеси, и

модифицированное полиамидное микроволокно, содержащееся в верхнем слое, ориентировано в направлении ширины ремня, тогда как модифицированное полиамидное микроволокно, содержащееся в нижнем слое, ориентировано в продольном направлении ремня.

12. Фрикционный приводной ремень по п.1, в котором модифицированное полиамидное микроволокно получается при связывании полиамидного волокна с матрицей, состоящей из полиолефина, эластомера и сферического диоксида кремния со средним диаметром частиц 1 мкм или менее и влагосодержанием 1000 ч./млн или менее.

13. Способ получения фрикционного приводного ремня, который формуется из резины и содержит заделанный в нее корд, который идет в продольном направлении ремня, включающий:

первую стадию получения резиновой смеси пластицированием модифицированного полиамидного микроволокна, эластомера с высокой вязкостью и эластомера с низкой вязкостью; и

вторую стадию формования резиновой смеси в качестве резины, адгезировавшей к корду, при размещении резиновой смеси вокруг корда с последующей вулканизацией, в котором

эластомером с высокой вязкостью является по меньшей мере один эластомер, выбранный из группы, состоящей из сополимеров этилен-пропилен и терполимеров этилен-пропилен-диен, и эластомер с низкой вязкостью имеет более низкую вязкость по Муни при 125°C, чем эластомер с высокой вязкостью.

14. Клеевая резина, предусмотренная для окружения корда, который представляет собой элемент натяжения ремня, в которой

по меньшей мере часть клеевой резины получается при вулканизации резиновой смеси, которая содержит эластомер с высокой вязкостью и эластомер с низкой вязкостью и содержит модифицированное полиамидное микроволокно, и

эластомером с высокой вязкостью является по меньшей мере один эластомер, выбранный из группы, состоящей из сополимеров этилен-пропилен и терполимеров этилен-пропилен-диен, и эластомер с низкой вязкостью имеет более низкую вязкость по Муни при 125°C, чем эластомер с высокой вязкостью.

15. Резиновая смесь, содержащая модифицированное полиамидное микроволокно, эластомер с высокой вязкостью и эластомер с низкой вязкостью, в которой

эластомером с высокой вязкостью является по меньшей мере один эластомер, выбранный из группы, состоящей из сополимеров этилен-пропилен и терполимеров этилен-пропилен-диен, и эластомер с низкой вязкостью имеет более низкую вязкость по Муни при 125°C, чем эластомер с высокой вязкостью.

| WO 2006112386 (A1), 26.10.2006, | |||

| JP 2002081506 (A), 22.03.2002 | |||

| US 2009156341 (A1), 18.06.2009, | |||

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ КОРДА, КОРД ДЛЯ АРМИРОВАНИЯ РЕЗИНЫ, ИЗГОТОВЛЕННЫЙ С ПОКРЫТИЕМ ИЗ УКАЗАННОЙ КОМПОЗИЦИИ, И ИЗДЕЛИЕ ИЗ РЕЗИНЫ, ИЗГОТОВЛЕННОЕ С ПРИМЕНЕНИЕМ УКАЗАННОГО КОРДА | 2005 |

|

RU2321608C1 |

Авторы

Даты

2015-05-27—Публикация

2012-02-01—Подача