Область техники, к которой относится изобретение

Настоящее изобретение предлагает чугун с шаровидным графитом, имеющий высокую прочность при низкой температуре, и способ его изготовления.

Уровень техники, к которой относится изобретение

В последние годы энергетическое оборудование переходит от потребления топлива, например, нефти, запасы которой считаются истощающимися, и от источников ядерной энергии на благоприятные для окружающей среды и возобновляемые природные источники энергии (включая ветровую энергию и солнечную энергию). Установки ветровых электрогенераторов обеспечивают низкую стоимость производства энергии при коротких сроках строительства, и, таким образом, они распространяются по всему миру. Кроме того, производство электроэнергии на ветровых установках представляет собой ведущую национальную технологию, в которой ожидается развитие до более высокого уровня.

Такая система турбинного ветрового генератора содержит ветросиловой пропеллер, установленный на высоте в десятки метров над уровнем земли или моря. Таким образом, пропеллер или устройство (мультипликатор или подобное устройство), присоединенное к пропеллеру, в системе турбинного ветрового генератора, которая установлена в области с холодным климатом, может находиться в условиях низкой температуры (например, при -20°C). Коробка передач и подшипниковый компонент для мультипликатора имеют сложные формы, и, таким образом, их можно изготавливать только путем литья в определенных условиях.

Таким образом, существует спрос на чугун, имеющий высокую прочность при низкой температуре. В ответ на этот спрос предложен чугун с шаровидным графитом, который содержит многочисленные мелкие шаровидные графитовые частицы, распределенные в ферритной основе (см., например, японский патент №2716063). Согласно экспериментальным данным японского патента №2716063, чугун с шаровидным графитом имеет высокую прочность при -40°C. Кроме того, согласно описанию японского патента №2716063, прочность и растяжение чугуна с шаровидным графитом улучшаются посредством ферритного отжига.

Чугун с шаровидным графитом, описанный в японском патенте №2716063, содержит относительно большое количество Ni, который представляет собой дорогостоящий элемент, что, естественно, приводит к высокой стоимости. Кроме того, Bi, добавляемый в чугун с шаровидным графитом, может предотвращать графитизацию и образовывать мелкие шаровидные графитовые частицы, но приводит к затруднениям в управлении качеством вследствие своей низкой текучести и флуктуации. Кроме того, ферритный отжиг в производстве чугуна с шаровидным графитом увеличивает число стадий. Это неблагоприятно повышает стоимость чугуна с шаровидным графитом, описанного в японском патенте №2716063.

Задача настоящего изобретения заключается в том, чтобы предложить чугун с шаровидным графитом и способ его изготовления, который может значительно снижать стоимость, сохраняя превосходные механические свойства и высокую прочность при низкой температуре.

Сущность изобретения

Для решения поставленной задачи чугун с шаровидным графитом согласно первому аспекту настоящего изобретения представляет собой чугун с шаровидным графитом, используемый при температуре ниже 0°C, причем данный чугун с шаровидным графитом содержит от 3,5 до 4,0 мас.% C, от 1,7 до 2,3 мас.% Si, менее чем 0,2 мас.% Mn, менее чем 0,1 мас.% Cr, от 0,04 до 0,06 мас.% Mg, Cu, S и другие случайные примеси, а остальную массу чугуна с шаровидным графитом составляет Fe, причем чугун с шаровидным графитом содержит от 0,10 до 0,20 мас.% Cu и от 0,01 до 0,02 мас.% S.

Способ изготовления чугуна с шаровидным графитом согласно второму аспекту настоящего изобретения представляет собой способ изготовления чугуна с шаровидным графитом согласно первому аспекту путем литья расплавленного металла, причем данный способ включает следующие стадии:

первая стадия модификации путем добавления модификатора, содержащего S, в расплавленный металл перед литьем; и

вторая стадия модификации путем добавления модификатора, содержащего S, в расплавленный металл во время литья.

Способ изготовления чугуна с шаровидным графитом согласно третьему аспекту настоящего изобретения, представляет собой способ изготовления чугуна с шаровидным графитом согласно второму аспекту, где не осуществляется ферритный отжиг.

Чугун с шаровидным графитом и способ его изготовления могут значительно снижать стоимость, обеспечивая превосходные механические свойства и высокую прочность при низкой температуре.

Краткое описание чертежей

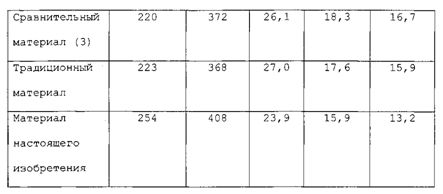

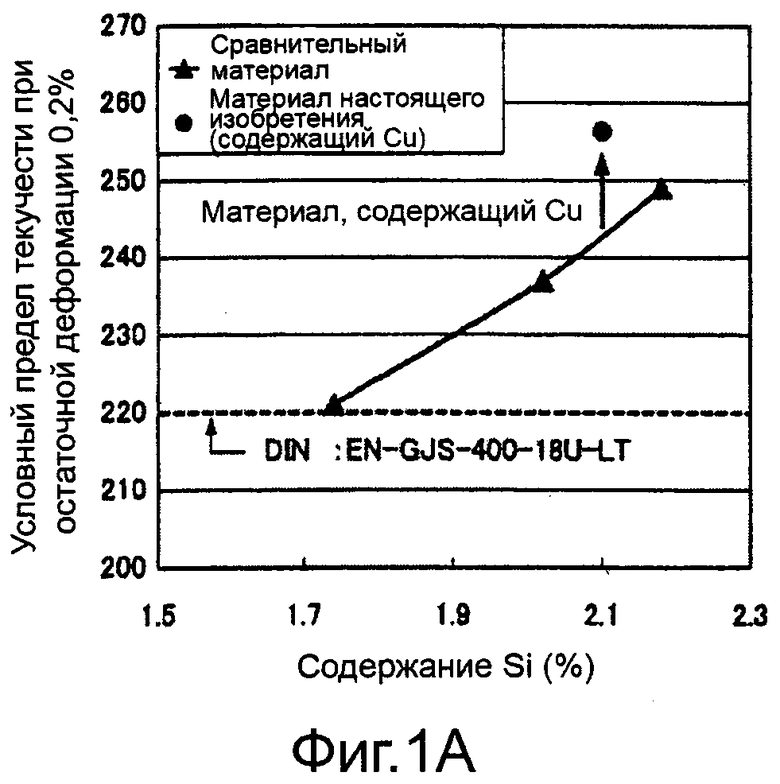

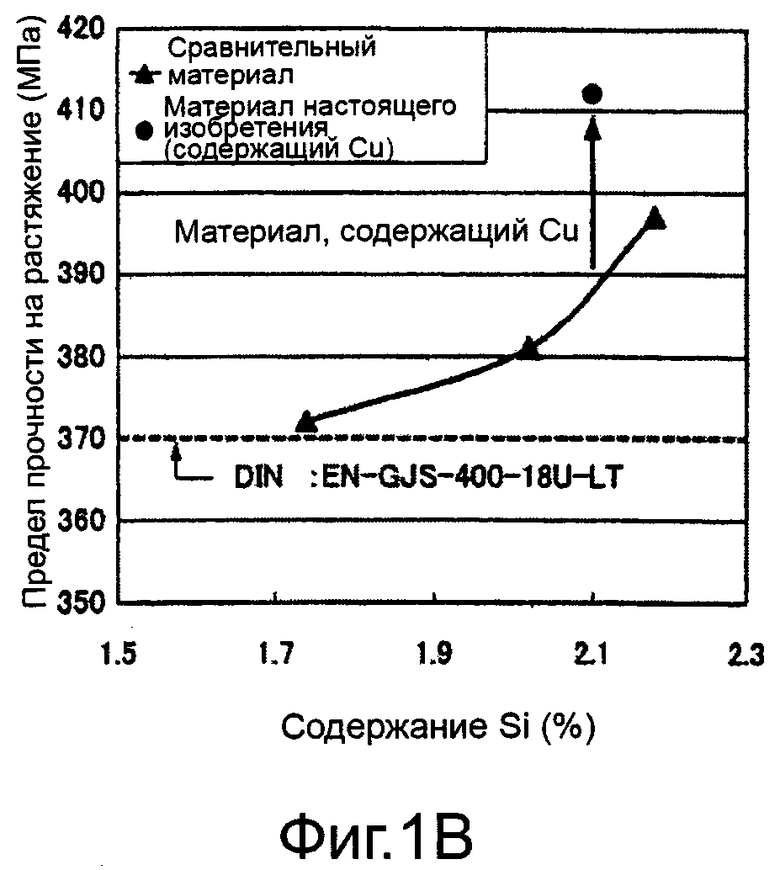

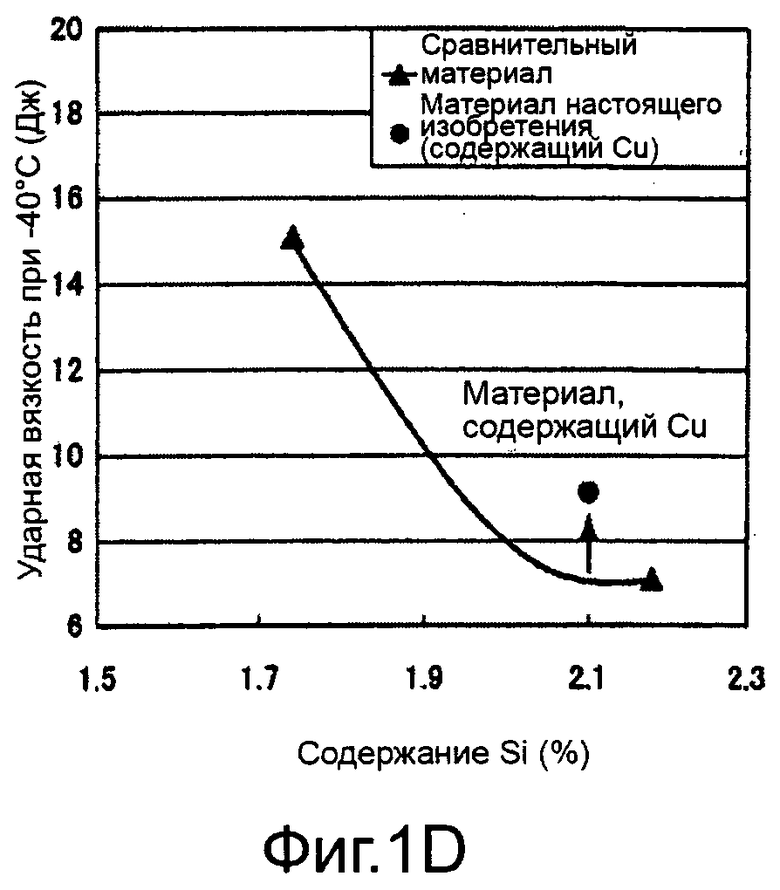

Фиг. 1A-1D представляют механические свойства, прочность при низкой температуре и содержание Si чугуна с шаровидным графитом и сравнительного материала согласно первому варианту осуществления настоящего изобретения, причем фиг. 1A представляет соотношение между условным пределом текучести при остаточной деформации 0,2% и содержание Si, фиг. 1B представляет соотношение между пределом прочности на растяжение и содержанием Si, фиг. 1C представляет соотношение между ударной вязкостью и содержанием Si при -20°C, и фиг. 1D представляет соотношение между ударной вязкостью и содержанием Si при -40°C;

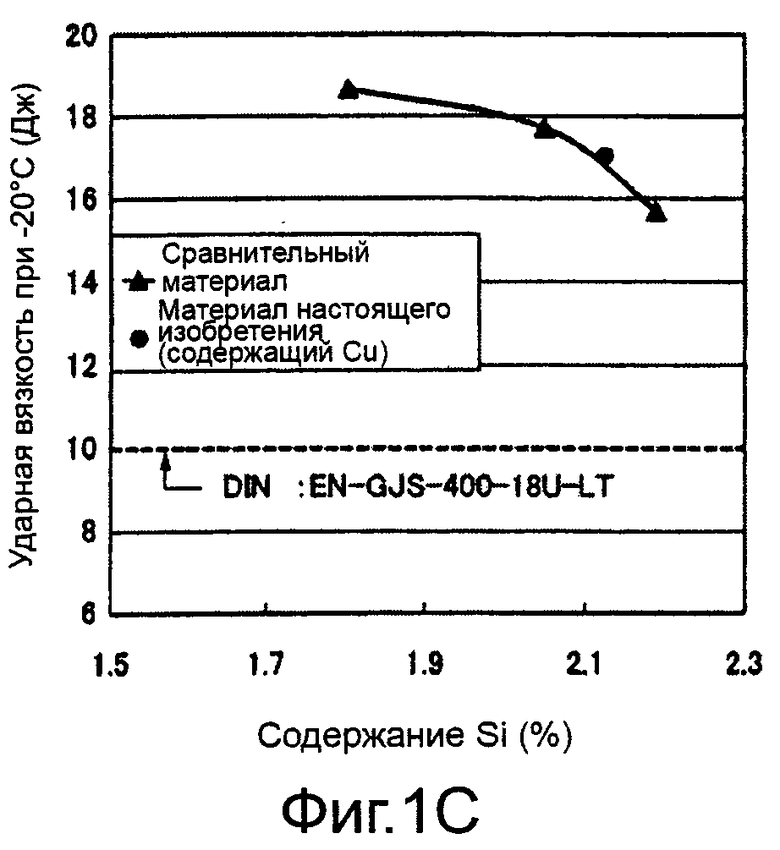

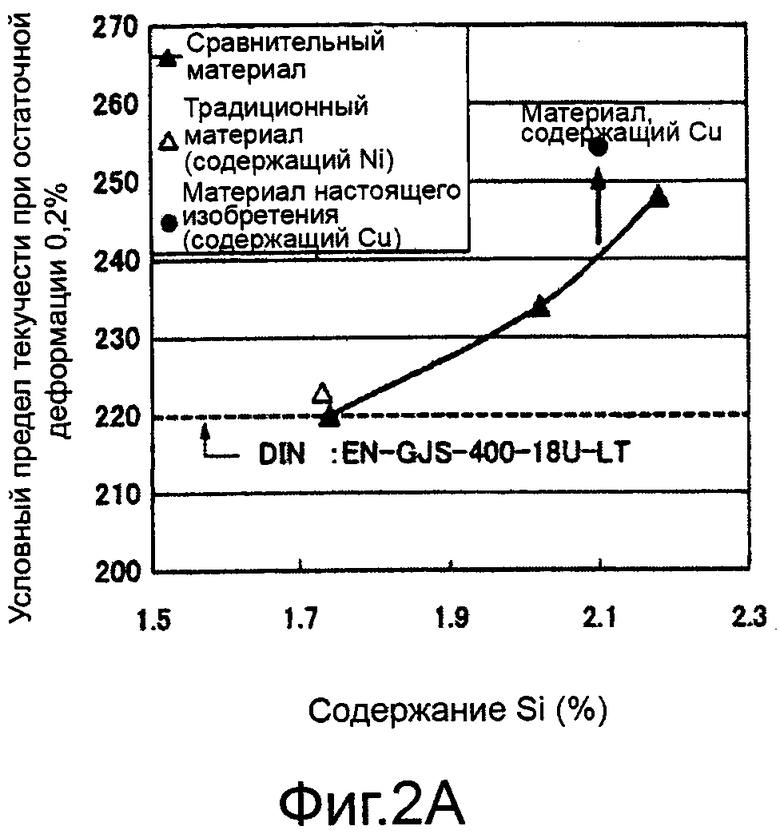

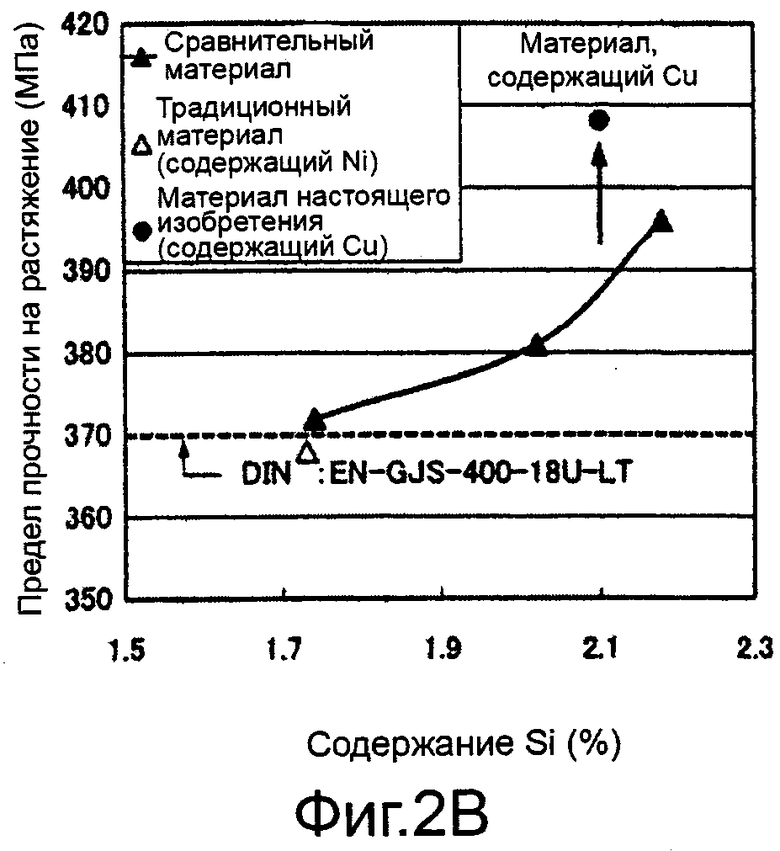

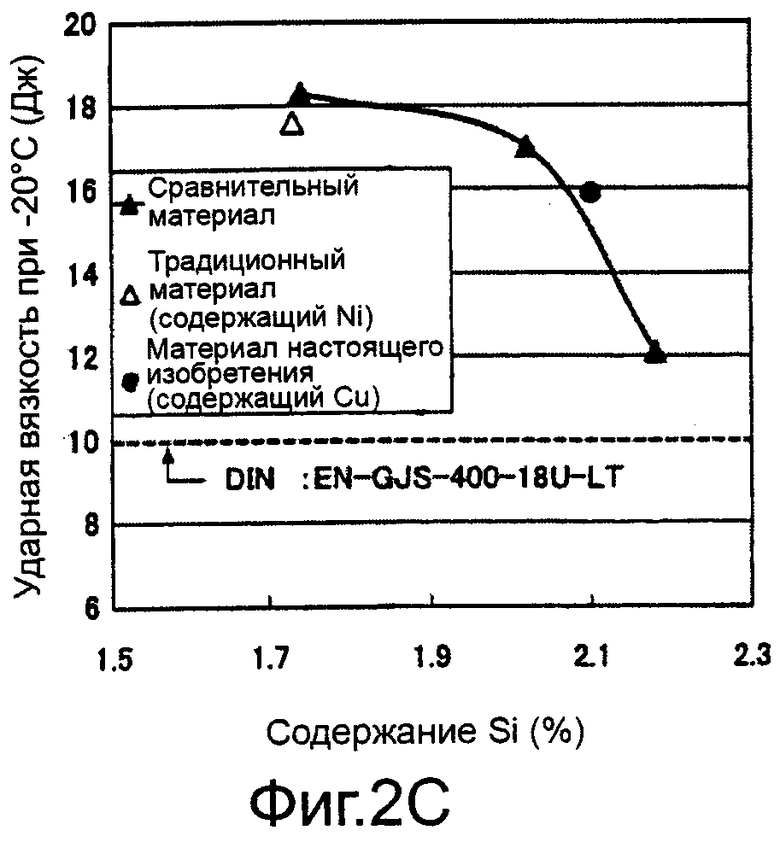

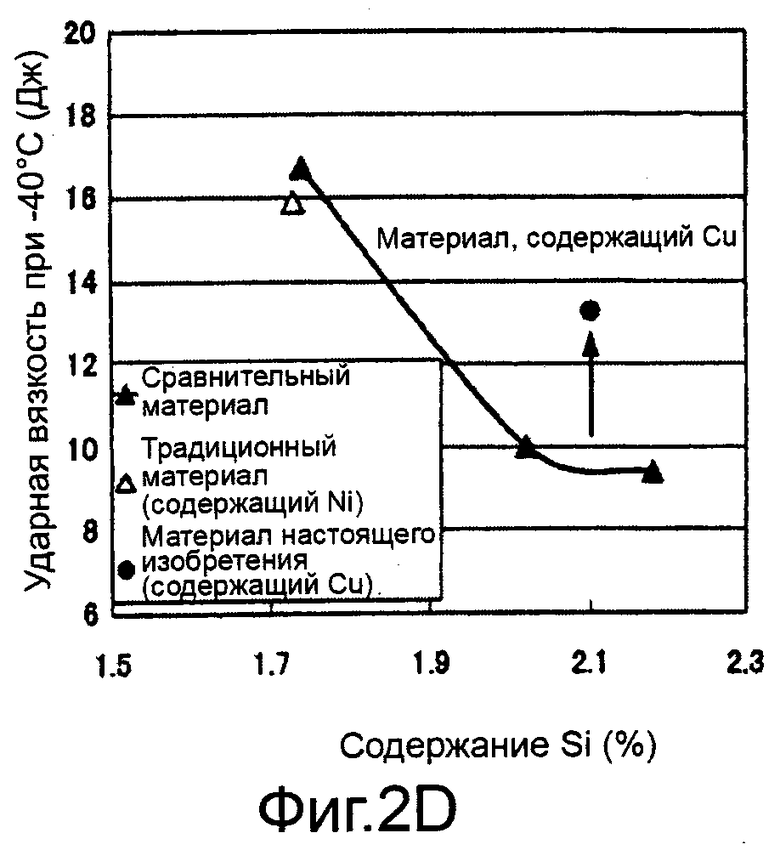

фиг. 2A-2D представляют механические свойства, прочность при низкой температуре, и содержание Si чугуна с шаровидным графитом, сравнительного материала и традиционного материала согласно второму варианту осуществления настоящего изобретения, причем фиг. 2A представляет соотношение между условным пределом текучести при остаточной деформации 0,2% и содержанием Si, фиг. 2B представляет соотношение между пределом прочности на растяжение и содержанием Si, фиг. 2C представляет соотношение между ударной вязкостью и содержанием Si при -20°C, и фиг. 2D представляет соотношение между ударной вязкостью и содержание Si при -40°C.

Описание вариантов осуществления

Далее будут описаны чугун с шаровидным графитом и способ его изготовления согласно первому варианту осуществления настоящего изобретения. Согласно данному варианту осуществления, низкая температура означает отрицательную температуру (ниже 0°C).

Сначала будет описан чугун с шаровидным графитом.

Чугун с шаровидным графитом содержит от 3,5 до 4,0 мас.% углерода (C), от 1,7 до 2,3 мас.% кремния (Si), менее чем 0,2 мас.% марганца (Mn), менее чем 0,1 мас.% хрома (Cr), от 0,04 до 0,06 мас.% магния (Mg), и 0,025 мас.% фосфора (P).

Чугун с шаровидным графитом, в частности, содержит от 0,10 до 0,20 мас.% меди (Cu) и от 0,01 до 0,02 мас.% серы (S). Чугун с шаровидным графитом содержит другие случайные примеси, а остальную массу составляет железо (Fe).

Далее обсуждается причина выбора таких интервалов содержания компонентов.

Интервалы содержания C и Si установлены таким образом, что значение эквивалентного содержания углерода (CE=C+Si/3) составляет приблизительно 4,3. Это обусловлено тем, что значение CE и механическая прочность коррелируют друг с другом, и требуется получить заданную механическую прочность чугуна с шаровидным графитом. Содержание Si составляет от 1,7% до 2,3% в соответствии с немецким промышленным стандартом (DIN), как представлено на фиг. 1 и 2, потому что при увеличении содержания Si увеличиваются условный предел текучести при остаточной деформации 0,2% и предел прочности на растяжение, но уменьшается ударная вязкость при -20°C. Как представлено на фиг. 1A-1D и 2A-2D, эквивалент EN-GJS-400U-L имеет условный предел текучести при остаточной деформации 0,2%, составляющий, по меньшей мере, 220 МПа, предел прочности на растяжение, составляющий, по меньшей мере, 370 МПа, и ударную вязкость, составляющую, по меньшей мере, 10 Дж при -20°C.

Содержание Mn составляет менее чем 0,2 мас.%, потому что при высоком содержании Mn образуется перлит.

Содержание Cr составляет менее чем 0,1 мас.%, потому что при высоком содержании Cr образуется карбид.

Содержание Mg составляет от 0,04 до 0,06 мас.% для образования шаровых частиц графита.

Содержание P, который представляет собой случайную примесь, в данном примере составляет 0,025 мас.% или менее, но не ограничивается определенным образом.

Интервалы содержания Cu и S будут конкретно описаны ниже в пределах объема настоящего изобретения.

Как правило, чугун, содержащий Cu, имеет превосходные механические свойства, но пониженную прочность при низкой температуре. Другими словами, условный предел текучести при остаточной деформации 0,2% и предел прочности на растяжение увеличиваются, но ударная вязкость уменьшается при низкой температуре. Однако авторы настоящего изобретения обнаружили, что достигаются превосходные механические свойства и высокая прочность при низкой температуре, если содержание Cu составляет от 0,10 до 0,20 мас.%. В частности, феррит (α-Fe), в котором содержится, по меньшей мере, 0,10 мас.% растворенной меди, приобретает превосходные механические свойства и высокую прочность при низкой температуре. Однако растворимость Cu при комнатной температуре в феррите (α-Fe) составляет 0,20 мас.%. Растворимость, превышающая 0,20 мас.%, приводит к пониженной прочности при низкой температуре. Следовательно, содержание Cu предпочтительно составляет от 0,10 до 0,20 мас.%. В отличие от японского патента №2716063, это может обеспечивать превосходные механические свойства и высокую прочность при низкой температуре без добавления дорогостоящего Ni в графитовый чугун согласно настоящему изобретению. Многочисленные мелкие шаровые графитовые частицы желательно распределяются равномерно в объеме чугуна для получения повышенной прочности при низкой температуре. В этом случае при использовании обычного сфероидизирующего вещества образуются шаровые графитовые частицы, имеющие более чем желательный размер. Однако авторы настоящего изобретения подтвердили, что при введении S образуются тонкодисперсные шаровые графитовые частицы желательного размера. Теоретически сера образует сульфид магния (MgS) или подобный материал, который предположительно образует зародыши шаровых графитовых частиц. Эти тонкодисперсные шаровые графитовые частицы образуются посредством введения S без добавления Bi, который приводит к затруднениям в управлении качеством, как описано в японском патенте №2716063.

Далее будет описан конкретный пример способа изготовления чугуна с шаровидным графитом.

Пример 1

Использовали пятитонную низкочастотную плавильную печь. Температура выпуска плавки составляла 1480°C после контроля качества.

Затем в ковш добавляли сплав Fe-Si-Mg в качестве сфероидизирующего вещества. В данном случае 1,1% сплава добавляли способом прослойки. Кроме того, в ковш добавляли сплав Fe-Si-Ca-S (первый модификатор) для первичной модификации (первая стадия модификации). В данном случае 0,3% сплава добавляли способом прослойки.

После этого сплав Fe-Si-Ca-S (второй модификатор) добавляли непосредственно в разливаемый поток (поток расплавленного металла во время литья) для вторичной модификации (вторая стадия модификации). В данном случае температура при добавлении составляла 1350°C, в то время как количество добавки составляло 0,1%. Вторичную модификацию осуществляют, чтобы надежно получать эффект модификации, а именно многочисленные тонкодисперсные шаровые графитовые частицы. Другими словами, вторичную модификацию осуществляют, чтобы компенсировать эффект первичной модификации, который ослабляется с течением времени от первичной модификации до литья. Кроме того, изготавливали образец с основным телом в соответствии с японским промышленным стандартом JIS G5502.

Образец не подвергали термической обработке и оставляли в состоянии после литья.

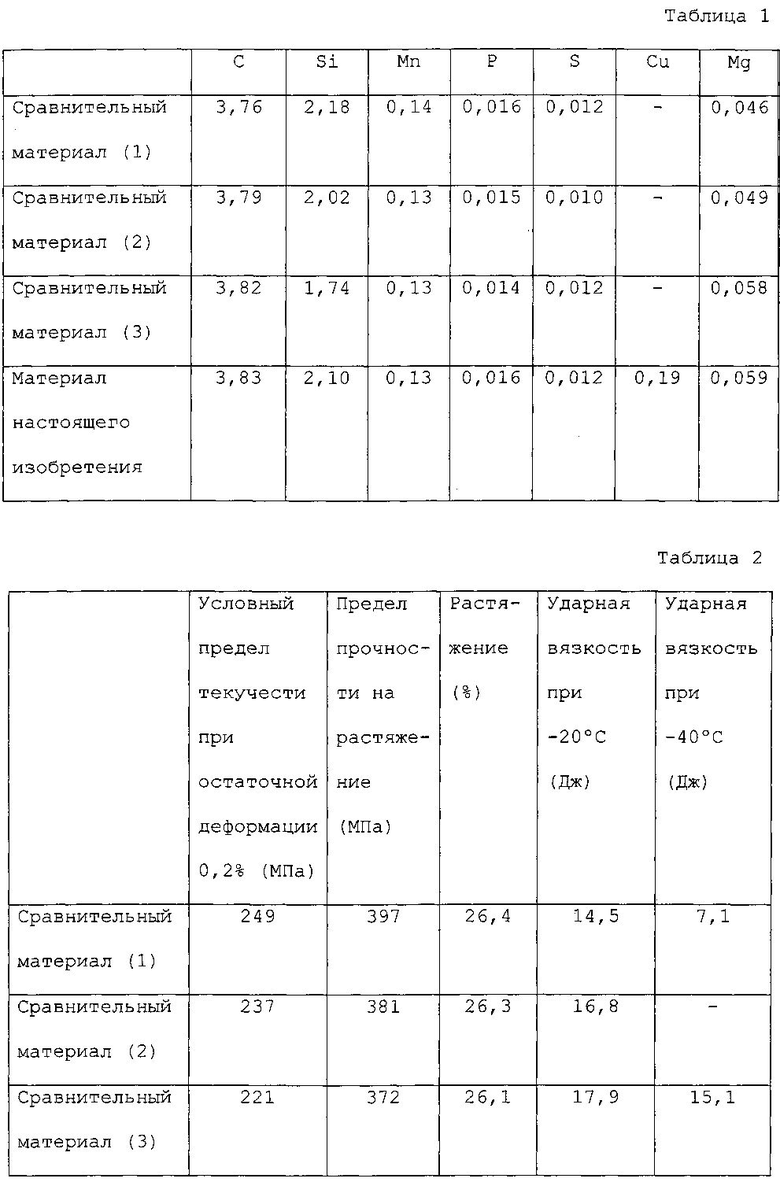

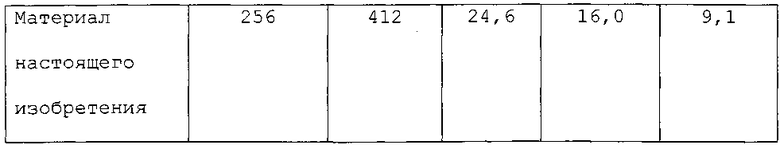

При испытании на растяжение образец соответствовал стандарту JIS14A, а при испытании ударной вязкости с V-образным надрезом образец соответствовал стандарту JIS4. Таблицы 1 и 2 представляют компоненты полученного образца и механические свойства и прочность при низкой температуре исследуемого образца и сравнительных материалов (1)-(3). Фиг. 1 представляет содержание таблицы 2.

Как представлено на фиг. 1, сравнительный материал проявляет положительную корреляцию между механическими свойствами и содержанием Si и отрицательную корреляцию между ударной вязкостью при низкой температуре и содержанием Si, в то время как материал настоящего изобретения проявлял улучшенные механические свойства и более высокую прочность при низкой температуре, чем сравнительный материал.

Пример 2

В способе изготовления чугуна с шаровидным графитом согласно примеру 2 термическую обработку в целях отжига для снятия напряжений осуществляли после литья в способе изготовления согласно примеру 1. Остальные условия примера 2 являются идентичными условиям примера 1.

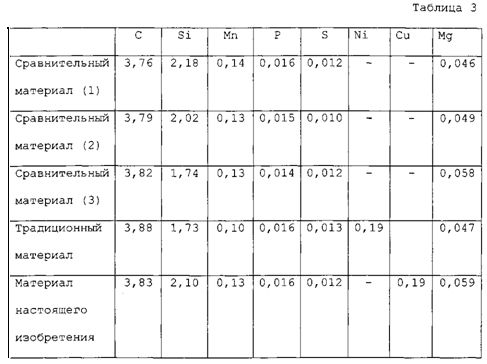

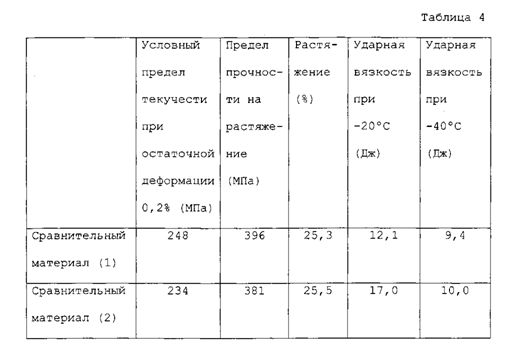

В частности, в примере 2 материалы выдерживали для термической обработки в целях отжига для снятия напряжений при 590°C в течение пяти часов и затем медленно охлаждали в печи (при охлаждении печи). Таблицы 3 и 4 представляют компоненты полученного образца и механические свойства и прочность при низкой температуре исследуемого образца и сравнительных материалов (1)-(3) и традиционного материала. Фиг. 2 представляет содержание таблицы 4. Традиционный материал представляет собой материал, эквивалентный сравнительному материалу (3). Содержание Ni в традиционном материале равняется содержанию Cu в материале настоящего изобретения.

Как представлено на фиг. 2, сравнительный материал проявляет положительную корреляцию между механическими свойствами и содержанием Si и отрицательную корреляцию между ударной вязкостью при низкой температуре и содержанием Si, в то время как материал настоящего изобретения проявлял улучшенные механические свойства и более высокую прочность при низкой температуре, чем сравнительный материал. Согласно настоящему изобретению, прочность значительно увеличивается, в частности, при -40°C.

Чугун с шаровидным графитом и способ его изготовления согласно настоящему изобретению позволяют улучшать механические свойства и прочность при низкой температуре чугуна с шаровидным графитом. Кроме того, отсутствие дорогостоящего Ni и Bi, приводящего к затруднениям в управлении качеством, обеспечивает значительное снижение стоимости. Кроме того, согласно способу изготовления, термическая обработка не осуществляется, или термическая обработка осуществляется только в целях отжига для снятия напряжений без ферритного отжига. Это уменьшает число стадий и стоимость.

В примерах 1 и 2 первый модификатор и второй модификатор представляют собой сплавы Fe-Si-Ca-S, но определенно ограничиваются ими. Модификаторы должны просто содержать серу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2010 |

|

RU2449043C2 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2008 |

|

RU2365659C1 |

| ЧУГУН | 1999 |

|

RU2149914C1 |

| ЧУГУН | 1998 |

|

RU2138576C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2432412C2 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| СПОСОБ ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КРУПНОТОННАЖНЫХ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОНТЕЙНЕРОВ (ТУК) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) ФЕРРИТНОГО И АУСТЕНИТНОГО КЛАССОВ ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) | 2013 |

|

RU2531157C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

Изобретение относится к черной металлургии, в частности к чугунам с шаровидным графитом и способам их изготовления, и может быть использовано, например, для изготовления деталей турбинного ветрового генератора, работающих в условиях низкой температуры. Чугун содержит, мас.%: от 3,5 до 4,0 С, от 1,7 до 2,3 Si, менее чем 0,2 Mn, менее чем 0,1 Cr, от 0,04 до 0,06 Mg, от 0,10 до 0,20 Cu, от 0,01 до 0,02 S, неизбежные примеси и железо - остальное. Способ получения чугуна включает модифицирование и литье расплавленного металла, при этом модифицирование осуществляют модифицирующим сплавом, содержащим серу, в две стадии, причем на первой стадии модифицирующий сплав, содержащий S, добавляют в расплав перед литьем, а на второй стадии модифицирующий сплав, содержащий S, добавляют в поток расплавленного металла во время литья. Изобретение направлено на сохранение превосходных механических свойств и высокой прочности чугуна при низкой температуре при значительном уменьшении его стоимости. 2 н. и 1 з.п. ф-лы, 2 пр., 4 табл., 2 ил.

1. Чугун с шаровидным графитом, используемый при температуре ниже 0°C, содержащий углерод, кремний, марганец, хром, магний, медь, серу, неизбежные примеси и железо, отличающийся тем, что он содержит компоненты в следующем соотношении, мас.%: от 3,5 до 4,0 С, от 1,7 до 2,3 Si, менее чем 0,2 Mn, менее чем 0,1 Cr, от 0,04 до 0,06 Mg, от 0,10 до 0,20 Cu, от 0,01 до 0,02 S, неизбежные примеси и железо - остальное.

2. Способ получения чугуна с шаровидным графитом по п. 1, включающий модифицирование и литье расплавленного металла, при этом модифицирование осуществляют модифицирующим сплавом, содержащим серу, в две стадии, причем на первой стадии модифицирующий сплав, содержащий S, добавляют в расплавленный металл перед литьем, а на второй стадии модифицирующий сплав, содержащий S, добавляют в расплавленный металл во время литья.

3. Способ получения чугуна с шаровидным графитом по п. 2, в котором после литья не осуществляют ферритный отжиг.

| Способ получения чугуна с шаровидным графитом | 1973 |

|

SU471385A1 |

| ЧУГУН | 1996 |

|

RU2112073C1 |

| JP 2010189706 A, 02.09.2010 | |||

| US 20060037675 A1, 23.02.2006 | |||

| JP 2011026705 A, 10.02.2011 | |||

Авторы

Даты

2015-05-27—Публикация

2014-03-28—Подача