Изобретение относится к металлургии, а именно к составам высокоуглеродистых сплавов железа, предназначенным для изготовления отливок из высокопрочного чугуна с шаровидным графитом и ковких чугунов на ферритной основе и других видов отливок, представляет собой высококачественный чугун с пониженным содержанием вредных примесей.

Из уровня техники известен чугун, содержащий компоненты в следующем соотношении (в мас.%):

Углерод - 3,0 - 4,3

Кремний - 0 - 2,5

Марганец - 0 - 0,3

Сера - 0 - 0,05

Фосфор - 0 - 0,1

Хром - 0 - 0,08

Титан - 0 - 0,1

Ванадий - 0 - 0,1

Свинец - 0 - 0,005

Медь - 0 - 0,2

Железо - Остальное

(см. DT 1483304, A, 22.10.70, C 22 C 37/04 - прототип).

Повышение качества производимой продукции и удовлетворение все возрастающего спроса на стали высокой чистоты находится в центре внимания металлургических компаний.

С этой целью основные усилия направляются на снижение содержания нежелательных элементов на всех стадиях производства, начиная с выплавки чугуна, путем улучшения технологии, применяемой на действующих агрегатах и установках, и разработки новых технологий.

Содержание кремния в чугуне оказывает большое влияние на себестоимость и эффективность в сталеплавильном переделе, поэтому важной задачей считают поддержание кремния в чугуне в оптимальных пределах соответственно характеристикам конвертеров и маркам выполняемых сталей. В последние годы придают значение не только снижению абсолютного содержания кремния, но и уменьшению разброса содержания. Это важно и с позиции себестоимости, и для синхронизации процессов в доменном, сталеплавильном и прокатном производствах.

При производстве чугунных отливок качество исходного чугуна имеет определяющее значение для обеспечения требуемых физико-механических свойств отливок. Особенно сказываются наследственные свойства чугуна при получении отливок, так как крупные графитовые включения не успевают полностью раствориться и понимают механические свойства изделий.

Содержащиеся в чугуне, кроме Fe и C, примеси Si, S, Mn, P существенно влияют на структуру и свойства чугуна. Особенно сказывается влияние этих элементов на форму и размеры графитовых выделений, которые в значительной мере определяют свойства отливок.

Технической задачей является получение кремнистого и низкосернистого чугуна более благоприятной формы графитовых включений (более мелкие и изолированные), а также получение однородной структуры по сечению отливки и уменьшение количества сульфидных включений.

Технический результат достигается тем, что в чугун, содержащий углерод, кремний, марганец, фосфор, серу, железо, титан, хром, медь, ванадий, свинец дополнительно вводят кобальт, селен, цинк и висмут при следующем содержании компонентов, мас.%:

Углерод - 3,5 - 4,5

Кремний - 0,51 - 1,0

Марганец - 0,01 - 0,1

Фосфор - 0,010 - 0,060

Сера - 0,005 - 0,015

Титан - 0,01 - 0,025

Хром - 0,005 - 0,010

Медь - 0,005 - 0,020

Ванадий - 0,01 - 0,03

Свинец - 0,005 - 0,01

Кобальт - 0,001 - 0,003

Селен - 0,0005 - 0,001

Цинк - 0,0005 - 0,001

Висмут - 0,0005 - 0,001

Железо - Остальное

Он дополнительно содержит алюминий, никель, сурьму, бор, теллур, мышьяк, свинец, олово, молибден в сумме, не превышающей 0,024 мас.%.

Чугун содержит алюминий, никель, сурьму, бор, теллур, мышьяк, олово, молибден при следующем содержании компонентов, мас.%:

Алюминий - 0,001 - 0,006

Никель - 0,001 - 0,005

Сурьма - 0,001 - 0,003

Бор - 0,001 - 0,004

Теллур - 0,0005 - 0,002

Мышьяк - 0,001 - 0,002

Олово - 0,0005 - 0,001

Молибден - 0,0005 - 0,001

Благоприятная форма выделений чугуна, в котором основное количество графита находится в связанном состоянии, а углерод в виде графита выделяется в форме мелких включений, оказывает положительное влияние доменного чугуна на качество отливок в литейном производстве.

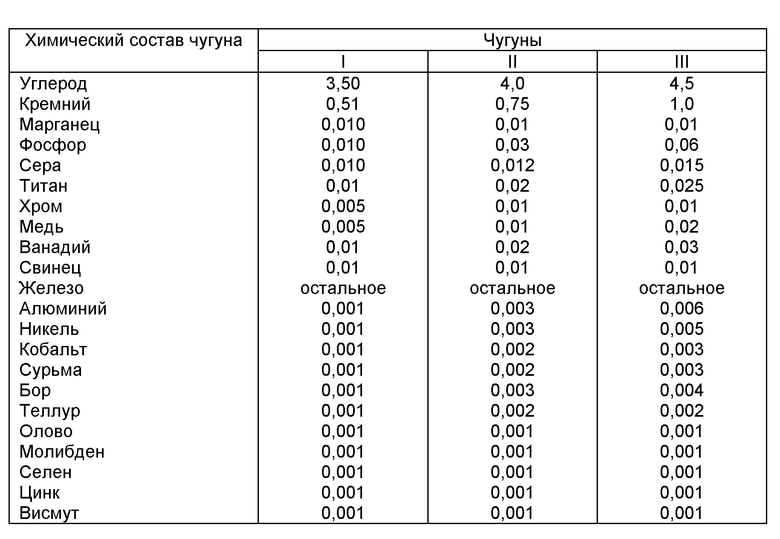

Для изучения структуры и свойств предлагаемого материала выплавили чугуны, содержащие компоненты на различных уровнях, а также для сравнительных испытаний известный сплав с содержанием компонентов на среднем уровне.

Изобретение иллюстрируется примерами конкретного применения (см таблицу 1).

Содержание выбранных компонентов установлено экспериментально.

Нижний предел по содержанию углерода (3,5%), кремния (0,51%), марганца (0,01%) гарантирует получение ферритной металлической основы. Повышение содержания углерода (более 4,5%) и кремния (1,0%) ухудшает пластические свойства материала. Это связано с повышением хрупкости легированного кремнием феррита, а также уменьшением живого сечения металла в связи с увеличением количества графита в структуре.

Увеличение марганца более 0,1% приводит к образованию перлита в областях с низким содержанием кремния, которые образуются ввиду его ликвации в неравновесных условиях кристаллизации. Содержание титана (0,01 - 0,025), хрома (0,005 - 0,01), меди (0,005 - 0,02), ванадия (0,01 - 0,03), свинца (0,005 - 0,01) выбраны в чугуне экспериментально. Анализ результатов проведенных данных испытаний сплава показывает, что при вводе в состав чугуна титана, хрома, меди, ванадия, свинца, кобальта, селена, цинка и висмута:

- графитовые включения в выплавляемом чугуне, в значительной степени определяющие механические свойства, имеют более благоприятную форму, они более мелкие и изолированные, чем в известном чугуне;

- структура выплавляемого чугуна однородная по сечению отливки.

Высококремнистый чугун имеет в своей структуре пластинчатый графит, благодаря чему он хорошо обрабатывается резанием, применяется для машиностроительного литья. Для улучшения литья ответственных классов лучше использовать менее кремнистый чугун для отливок повышенной прочности, износостойкости и жаростойкости.

Чистые по примесям чугуны выплавляются в доменных печах из особо чистых шихтовых материалов. Чугун с низкой S≤0,015 при производстве отливок по сравнению с обычным чугуном имеет меньше неметаллических включений и пониженную склонность к усадке, снижается расход модификаторов, уменьшается брак по дефектам типа черных пятен. Чугун высокого качества идет на ответственное литье изделий машиностроения и за счет минимального содержания примесей обеспечивает без дополнительной внепечной обработки высокопрочную структуру при максимальных нагрузках. Преимущества использования указанных чугунов - это отсутствие дополнительных затрат на операцию по производству высокопрочных и долговечных изделий из них.

Применение заявляемого чугуна по сравнению с обычным чугуном более перспективно вследствие высокой чистоты по сере, отсутствия спелей и низкого содержания микропримесей и меньшей газонасыщенностью имеется прямая связь между исходной концентрацией серы и степенью сфероидизации графита.

Были получены следующие составы чугунов (см. таблицу).

В чугуне с шаровидным графитом влияние неметаллических включений на механические свойства проявляется в гораздо большей степени, чем в чугуне с пластинчатым графитом, т.к. его металлическая основа менее ослаблена графитными включениями.

Черные пятна в высокопрочном чугуне устраняются при высокой чистоте исходного чугуна по сере.

Изучение свойств серого чугуна с S 0,001 - 0,015% показало, что с понижением содержания серы наблюдаются коренные изменения кинетики процесса структурообразования: структура графита становится более тонкой, предел прочности и сопротивления усталости повышаются, возрастает предел прочности и жидкотекучесть чугуна.

Решающее влияние на структуру и механические свойства чугуна в отливке оказывает химический состав.

Не менее важным вопросом является требование к структуре чушек литейного чугуна, количеству и характеру включений графита. Наличие спели и крупных включений первичного графита в доменном чугуне находится в прямой зависимости от содержания углерода. Микропримеси, несмотря на их низкое содержание в чугуне (сотые и тысячные доли процента), оказывают существенное влияние на структуру и свойства отливок.

Различают различные группы элементов по их влиянию на структуру чугуна, Ti, Al, P относятся к демодификаторам. Кроме указанных демодификаторов в высокопрочном чугуне ограничивают содержание карбидообразующих (Cr, V) и некоторых других элементов (Ni, Cu, Mo и B).

Применение заявляемого чугуна обеспечивает повышенную прочность и пластичность высокопрочного чугуна.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 1999 |

|

RU2149913C1 |

| ЧУГУН И СПОСОБ ЕГО ВЫПЛАВКИ В ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2128239C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ НАБИВНЫХ ФУТЕРОВОК КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ И ОБОРУДОВАНИЯ ЛИТЕЙНЫХ ДВОРОВ ДОМЕННЫХ ПЕЧЕЙ | 1998 |

|

RU2135428C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1999 |

|

RU2146181C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ КОВША, ОГНЕУПОРНАЯ МАССА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ И КОВШ ДЛЯ ПЕРЕВОЗКИ ЖИДКОГО МЕТАЛЛА | 1999 |

|

RU2147485C1 |

| СПОСОБ ВЫПЛАВКИ ЛИТЕЙНОГО ЧУГУНА В ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2157413C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2633408C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИХТОВОЙ ЗАГОТОВКИ, РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ШИХТА ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ ТВЕРДЫХ НАПОЛНИТЕЛЕЙ | 1998 |

|

RU2147967C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ УДАРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2141885C1 |

Изобретение относится к черной металлургии, в частности к составам чугуна, предназначенного для изготовления отливок из высокопрочного чугуна с шаровидным графитом и ковкого чугуна на ферритной основе и других видов отливок. Предложен чугун при следующем содержании компонентов, мас.%: углерод 3,5-4,5; кремний 0,51-1,0; марганец 0,01-0,1; фосфор 0,010-0,060; сера 0,005-0,015; титан 0,01-0,025; хром 0,005-0,010; медь 0,001-0,020; ванадий 0,01-0,03; свинец 0,005-0,01; кобальт 0,001-0,003; селен 0,0005-0,001; цинк 0,0005-0,001; висмут 0,0005-0,001; железо остальное. Техническим результатом изобретения является получение кремнистого низкосернистого чугуна с благоприятной формой графитовых включений. Включения графита в предложенном чугуне более мелкие и изолированные друг от друга. Структура по сечению отливки более однородная. Количество сульфидных включений понижено. 2 з.п. ф-лы, 1 табл.

Углерод - 3,5 - 4,5

Кремний - 0,51 - 1,0

Марганец - 0,010 - 0,1

Фосфор - 0,010 - 0,060

Сера - 0,005 - 0,015

Титан - 0,010 - 0,025

Хром - 0,005 - 0,010

Медь - 0,001 - 0,020

Ванадий - 0,01 - 0,03

Свинец - 0,005 - 0,01

Кобальт - 0,001 - 0,003

Селен - 0,0005 - 0,001

Цинк - 0,0005 - 0,001

Висмут - 0,0005 - 0,001

Железо - Остальное

2. Чугун по п.1, отличающийся тем, что он дополнительно содержит алюминий, никель, сурьму, бор, теллур, мышьяк, олово, молибден в сумме, не превышающей 0,024%.

Алюминий - 0,001 - 0,006

Никель - 0,001 - 0,005

Сурьма - 0,001 - 0,003

Бор - 0,001 - 0,004

Теллур - 0,0005 - 0,002

Мышьяк - 0,001 - 0,002

Олово - 0,0005 - 0,001

Молибден - 0,0005 - 0,001

| Индикаторный состав для определения места утечки газовой среды из изделия | 1987 |

|

SU1483304A1 |

| Чугун | 1984 |

|

SU1235970A1 |

| Чугун | 1983 |

|

SU1151583A1 |

| Высокопрочный чугун | 1988 |

|

SU1581768A1 |

| ЧУГУН | 1994 |

|

RU2116371C1 |

| ЧУГУН | 1994 |

|

RU2116372C1 |

Авторы

Даты

2000-05-27—Публикация

1999-01-06—Подача