Изобретение относится к линии перекачки текучей среды между двумя судами.

В документе WO 2009/071591 описана линия для перекачки текучей среды между двумя судами, из которых одно предназначено для перевозки, содержащая подвесной воздушный криогенный гибкий трубопровод с двумя наконечниками. Два наконечника соединяют при помощи единственного на линии соединителя-разъединителя, содержащего объединенные в одном средстве сопряжения и, следовательно, имеющие одну поверхность или плоскость раздела устройства штатного соединения-разъединения и аварийного разъединения. Система соединения-разъединения двух наконечников представляет собой зажимной хомут, кинематика которого обеспечивает контролируемое размыкание, что позволяет производить затем замыкание без повторного ручного соединения, однако его недостатком является отсутствие сильного пружинного узла, который обеспечивает большую силу зажатия, позволяющую воспринимать усилия, распространяющиеся, в частности, по линиям перекачки в открытом море, так как повторный автоматический взвод этого пружинного узла перед новым замыканием хомута чрезвычайно затруднен. На конце каждого наконечника установлен затворный шаровой клапан. Этот тип клапана имеет значительную массу на конце линии перекачки, при этом форма клапанов предполагает наличие относительно большого объема между ними, соответствующего потере текучей среды во время аварийного разъединения.

Настоящее изобретение позволяет устранить эти недостатки, и его объектом является вышеуказанная линия перекачки текучей среды между двумя судами, в которой согласно изобретению:

- клапаны выполнены в виде дисковых затворов, которые установлены, соответственно, на находящихся против друг друга свободных концах наконечников, и приводными валами которых управляют приводы,

- соединитель-разъединитель содержит фланец на одном из наконечников и по меньшей мере три стопорных модуля, установленных на другом наконечнике с возможностью зацепления с фланцем и отсоединения от этого фланца,

- приводные валы дисковых затворов проходят в радиальном направлении между двумя стопорными модулями.

Согласно изобретению можно использовать дисковые затворы с двойным эксцентриситетом, установленные очень близко друг к другу, при этом их приводные валы расположены таким образом, что между дисковыми затворами остается лишь очень незначительный объем, как это предусмотрено в дисковых затворах, разработанных компаниями Eurodim и KSB (WO 03/004925).

Поскольку промежуток между втулками клапанов является слишком малым, чтобы в нем можно было разместить хомут с управляемым размыканием и замыканием, операции соединения-разъединения как в штатном режиме, так и в аварийном осуществляют при помощи эффективных стопорных модулей, при этом усилия зажатия могут быть очень большими. Это позволяет отказаться от какого-либо взаимодействия с втулками клапанов, при этом модули расположены по существу параллельно оси наконечников.

Число стопорных модулей должно быть не менее трех и должно представлять собой хороший компромисс между необходимостью обеспечения усилия зажатия, наиболее оптимально распределенного с фланцем противоположного наконечника, и необходимостью наличия достаточного места между модулями для прохождения двух втулок клапанов, содержащих приводные валы. Хороших результатов достигают при трех-шести стопорных модулях, предпочтительно расположенных в угловом направлении на одинаковом расстоянии вокруг оси трубопровода.

Оба наконечника оборудованы средствами сближения и направления, содержащими охватываемые и охватывающие элементы, установленные на двух наконечниках с возможностью взаимодействия между собой для обеспечения хорошего позиционирования одного наконечника относительно другого перед соединением.

Изобретение поясняется чертежами, которые представлены исключительно в качестве примеров.

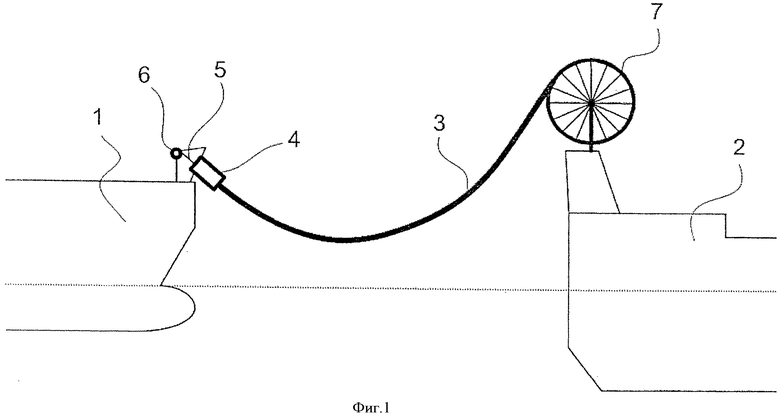

На фиг.1 схематично показана система перекачки текучей среды согласно изобретению;

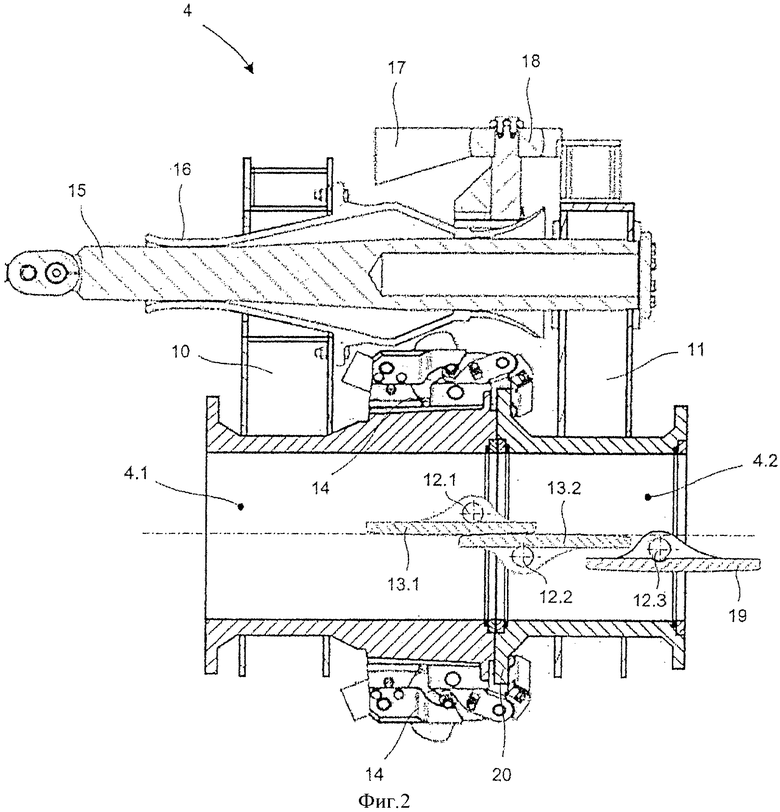

на фиг.2 - соединитель-разъединитель в соединенном положении;

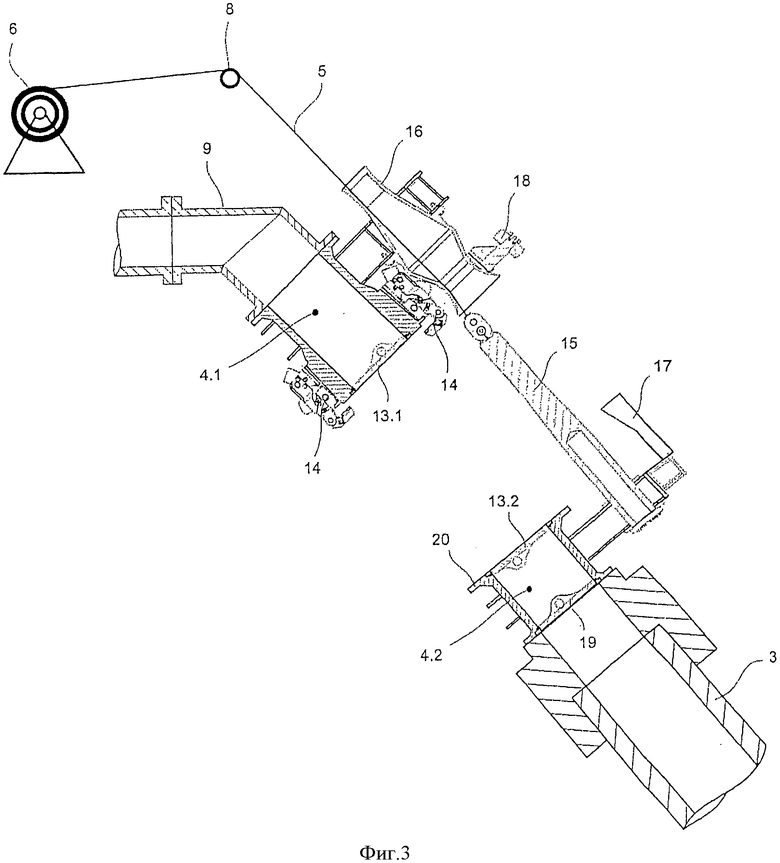

на фиг.3 - соединитель-разъединитель в разъединенном положении;

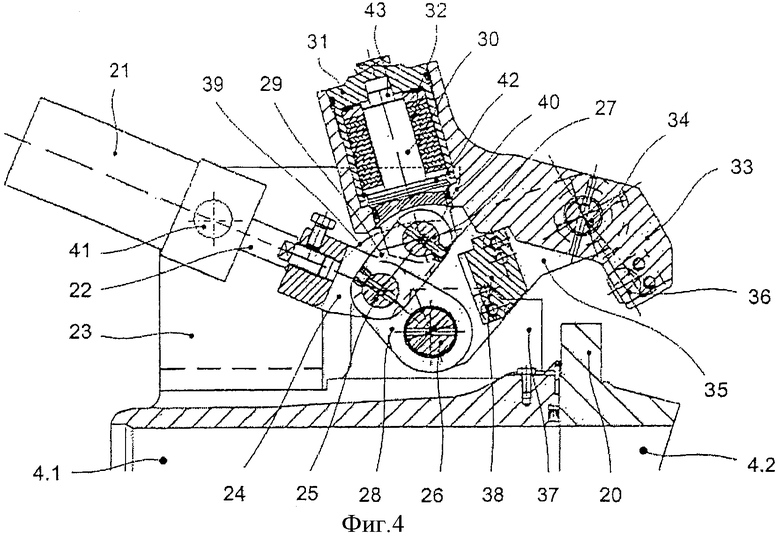

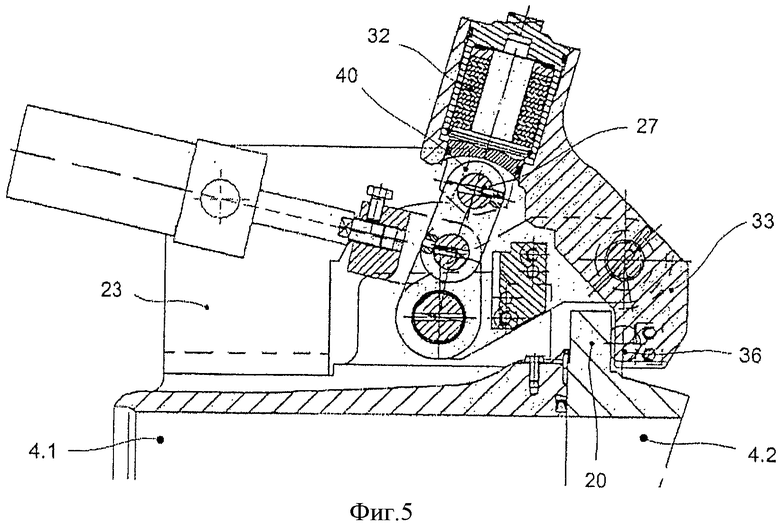

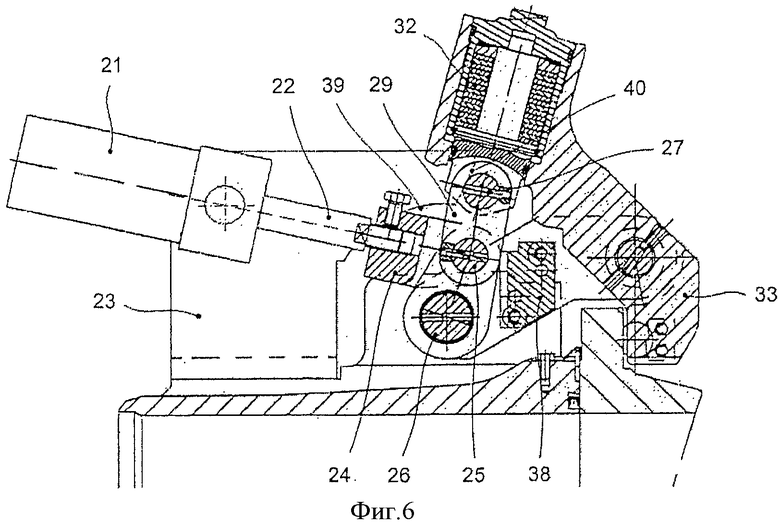

на фиг.4, 5 и 6 показан стопорный модуль в различных положениях, виды в разрезе.

Система перекачки сжиженного природного газа между танкером 1 и плавающим терминалом 2, который может представлять собой пост загрузки или выгрузки, связанный с газовой сетью через подводные трубопроводы, содержит гибкий криогенный трубопровод 3, соединяющий резервуары двух судов 1 и 2. Криогенный воздушный подвесной шланг 3 разматывают и сматывают при помощи барабана 7 и лебедки 6 соединения-разъединения, установленной, например, на танкере 1, которая посредством своего троса 5 соединения-разъединения позволяет приближать или отдалять этот шланг относительно танкера 1. На фиг.1 показана система перекачки, в которой соединитель-разъединитель 4 обеспечивает соединение между резервуарами двух судов 1 и 2.

Как показано на фиг.2, трубопровод содержит два жестких наконечника трубопровода, при этом наконечник 4.1 связан с трубопроводом танкера 1 через переходную деталь, а наконечник 4.2 содержит на своем конце фланец и установлен на конце криогенного шланга. Стопорные модули 14, показанные на этой фигуре, установлены, например, на наконечнике 4.1, обеспечивая соединение и разъединение системы перекачки как при штатной работе, так и в аварийной ситуации за счет блокировки и разблокировки наконечников 4.1 и 4.2 относительно друг друга. На наконечниках 4.1 и 4.2 при помощи кронштейна 10 установлены, соответственно, направляющий кожух 16 и направляющий ролик 18, а также при помощи кронштейна 11- направляющий брус 15, выполняющий функцию охватываемого элемента, и направляющая вилка 17, выполняющая функцию охватывающего элемента. Клапаны типа дискового затвора 13.1 и 13.2, установленные, соответственно, на наконечниках 4,1 и 4.2 и показанные в открытом положении, обеспечивают изоляцию между этими двумя наконечниками при штатном или аварийном разъединении, при этом эксцентриситет приводных валов 12.1 и 12.2 относительно оси потока текучей среды позволяет дисковым затворам перекрывать друг друга во время своего перемещения и, следовательно, максимально ограничивать объем между ними в закрытом положении. Приводные валы 12.1 и 12.2, вписанные во втулки, проходят в радиальном направлении относительно наконечников между стопорными модулями 14. Третий клапан 19 типа дискового затвора, тоже показанный в открытом положении, позволяет выполнить двойной герметичный барьер на конце воздушного криогенного шланга 3 при разъединении системы перекачки, в частности в аварийной ситуации. Мощность и расход гидравлического питания, предназначенного для привода стопорных модулей, являются достаточно большими для обеспечения восприятия усилий, связанных с образованием слоя инея на механических элементах и осуществления быстрого аварийного разъединения, даже если время реагирования для осуществления аварийного разъединения системы перекачки с подвесным шлангом не является таким коротким, как, например, с загрузочным хоботом. Указанные стопорные модули 14 расположены таким образом, чтобы приводные валы 12.1 и 12.2 могли проходить от соответствующих наконечников 4.1 и 4.2 к гидравлическому приводу, и выполнены с кинематикой, обеспечивающей механическую блокировку при помощи системы заклинивания, что позволяет допускать возможную потерю гидравлической энергии без нарушения соединения и, следовательно, перекачки.

Стопорные модули 14, как и дисковые затворы 13.1 и 13.2, имеют две отдельные линии гидравлического привода, одна из которых связана с штатным автоматом для выполнения штатных функций, а другая связана с защитным автоматом для выполнения аварийных функций (ESD).

На фиг.3 показана линия перекачки в фазе соединения (или разъединения), поэтому дисковые затворы 13.1, 13.2 и 19 показаны в закрытом положении. Во время разъединения наконечник 4.2, закрепленный на криогенном шланге 3, входит в контакт с наконечником 4.1, связанным с трубопроводом танкера через переходную деталь 9, при помощи троса 5 лебедки 6, проходящего по шкиву 8 и соединенного с концом направляющего бруса 15, входящего в состав системы направления, содержащей также направляющий кожух 16, направляющую вилку 17, а также направляющий ролик 18, которые позволяют осуществлять хорошее позиционирование перед штатным соединением между двумя наконечниками 4.1, 4.2. При аварийном разъединении лебедка 6 обеспечивает также обычную функцию торможения, поскольку с точки зрения маневра эта аварийная операция аналогична штатному разъединению с учетом перегруппировки соответствующих устройств на соединителе-разъединителе 4. В случае аварийного разъединения, требующего значительного удаления между двумя судами, трос 5 лебедки 6 отсоединяют после его полного разматывания, чтобы избежать любого риска разрыва на уровне системы перекачки.

На фиг.4, 5 и 6 показан стопорный модуль в разрезе по плоскости его симметрии. Силовой цилиндр 21, шарнирно установленный с возможностью поворота вокруг его пальцев 41 на кронштейне 23, закрепленном на корпусе наконечника 4.1, содержит серьгу 24, закрепленную на конце его штока 22. Ось 25, установленная на конце серьги 24, шарнирно соединена с рычагом 28, который своим другим концом шарнирно соединен с корпусом наконечника 4.1 посредством оси 26, и рычагом 29, который своим другим концом шарнирно соединен с толкателем 30 посредством оси 27. Толкатель 30, перемещение вниз которого ограничено за счет опоры нижней части его заплечика 42 во внутреннем отверстии захвата 33, направляется в своей верхней части малым заплечиком с возможностью поступательного перемещения относительно верхней части крышки 31, закрепленной в отверстии захвата 33 и закрывающей пружинный узел 32, опирающийся на большой заплечик толкателя 30. Рычаг 35 шарнирно соединен одним концом с захватом 33 посредством оси 34, а другим концом - с корпусом наконечника 4.1 посредством оси 26. Рычаг 35 содержит боковой упор (не показан), который может входить в контакт с верхней частью полки 37 наконечника 4.1, а также центральный упор 38, который может входить в контакт с захватом 33, содержащим на своем конце башмаки 36. Ось 25 оборудована на каждом из своих концов двумя роликами (не показаны), при этом малый ролик входит в контакт с наклонными плоскостями 39, 40 направляющего кронштейна 2, а большой ролик может входить в контакт с верхней частью рычага 35.

На фиг.4 показан стопорный модуль в разомкнутом положении, когда шток 22 силового цилиндра 21 находится в убранном положении, а центральный упор 38 входит в контакт с захватом 33, удерживаемым за счет этого в поднятом положении, что позволяет приблизить наконечник 4.2 к наконечнику 4.1 при помощи направляющей системы соединителя-разъединителя, обеспечивающей коаксиальное расположение и плоскостной контакт между двумя наконечниками.

Замыкание модуля начинается с выпуска штока 22 силового цилиндра 21, который приводит к перемещению оси 25, заставляя ее зайти между осями 26 и 27 благодаря удержанию в верхнем положении оси 27 за счет контакта между большим роликом, закрепленным на ее конце, и верхней частью бокового рычага 35, что приводит также к перемещению вверх толкателя 30 в отверстии захвата 33 и к сжатию пружинного узла 32. При этом наклон наклонных плоскостей 39 и 40 направляющего кронштейна 23 в сочетании с контактом бокового упора рычага 35 с верхней частью полки 37 наконечника 4.1 приводит к замыканию захвата 33 на фланце 20 наконечника 4.2.

На фиг.5 показано положение различных элементов модуля, когда захват 33 входит в контакт через свои башмаки 36 с фланцем 20 наконечника 4.2, который прижимается к наконечнику 4.1. В этом положении малый ролик на конце оси 27 находится на уровне наклонной поверхности 40 направляющего кронштейна 23, тогда как пружинный узел 32 находится в сжатом состоянии.

Как показано на фиг.6, дополнительное перемещение выпуска штока 22 силового цилиндра 21 до контакта его серьги 24 с центральным упором 38 позволяет оси 25 перейти вправо от плоскости, проходящей через оси 26 и 27. Поскольку пружинный узел 32 остается сжатым, усилие, с которым он действует вниз вдоль своей центральной оси, позволяет механически заблокировать кинематику за счет заклинивания, при этом ось 25 уже не может перейти влево от плоскости, проходящей через оси 26 и 27, без воздействия силового цилиндра 21, причем при любых усилиях, действующих на захват 33. Во время перекачки заблокированное положение захвата обеспечивается даже в случае недостаточного гидравлического питания, в частности, в силовом цилиндре 21.

Размыкание начинается с втягивания штока 22 силового цилиндра 21, что приводит к расклиниванию кинематики системы за счет перемещения оси 25 влево от плоскости, проходящей через оси 26 и 27, при этом ось 27 удерживается в своем положении за счет контакта малого ролика, закрепленного на ее конце, с наклонной плоскостью 40 направляющего кронштейна 23. Продолжение втягивания штока 22 силового цилиндра 21 приводит, в частности через рычаг 29, к перемещению оси 27, направляемой контактом закрепленного на ее конце малого ролика с наклонной плоскостью 39 направляющего кронштейна 23, что обеспечивает поднятие захвата 33. Любое влияние силы тяжести в зависимости от положения захвата 33 на наконечнике 4.1 можно контролировать за счет контакта малого ролика с наклонными плоскостями 29 и 30 направляющего кронштейна 23.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ЭЛЕКТРИЧЕСКОГО ПИТАНИЯ ДЛЯ ПОСТАНОВКИ ЭЛЕКТРОВОЗОВ НА РЕМОНТНУЮ ПОЗИЦИИЮ | 2002 |

|

RU2229989C1 |

| ФУРНИТУРА ДЛЯ МЕБЕЛИ | 2011 |

|

RU2567225C2 |

| Способ определения сдвига фаз между двумя гармоническими колебаниями одинаковой частоты | 1986 |

|

SU1401398A1 |

| ОПОРА КРУТЯЩЕГО МОМЕНТА И ТЕЛЕЖКА ДЛЯ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2589191C2 |

| Генератор импульсных токов | 1987 |

|

SU1653138A1 |

| Программное устройство управления гидротехническим затвором | 1985 |

|

SU1262453A2 |

| Устройство сложения мощностей | 1988 |

|

SU1596434A1 |

| Модульная система для коммутации кабельных линий электропередачи 6-10 кВ | 2023 |

|

RU2817864C1 |

| СИСТЕМА ДЛЯ ПЕРЕКАЧКИ ТЕКУЧЕГО ПРОДУКТА МЕЖДУ ГРУЗОВЫМ СУДНОМ И БЕРЕГОВОЙ УСТАНОВКОЙ | 2001 |

|

RU2285659C2 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ КОРОТКИХ ЗАМЫКАНИЙ В "МЕРТВОЙ" ЗОНЕ ОТКРЫТЫХ РАСПРЕДЕЛИТЕЛЬНЫХ УСТРОЙСТВ ОБЪЕКТОВ ЭЛЕКТРОЭНЕРГЕТИКИ ВЫСОКОГО ИЛИ СВЕРХВЫСОКОГО НАПРЯЖЕНИЯ - НА УЧАСТКАХ МЕЖДУ ТРАНСФОРМАТОРАМИ ТОКА И ВЫКЛЮЧАТЕЛЯМИ | 2012 |

|

RU2508585C1 |

Изобретение относится к линии перекачки текучей среды между двумя судами. Линия перекачки текучей среды содержит подвесной гибкий трубопровод (3) с двумя наконечниками (4.1; 4.2), соединенными посредством соединителя-разъединителя (4), содержащего объединенные в одном средстве сопряжения и имеющие одну поверхность раздела устройства штатного соединения-разъединения и аварийного разъединения. В каждом наконечнике установлен затворный клапан. Клапаны выполнены в виде дисковых затворов (13.1; 13.2), которые установлены на находящихся против друг друга свободных концах наконечников (4.1; 4.2), и приводными валами (12.1; 12.2) которых управляют приводы. Соединитель-разъединитель содержит фланец (20) на одном из наконечников (4.1; 4.2) и по меньшей мере три стопорных модуля (14), установленных на другом наконечнике, с возможностью зацепления с фланцем и отсоединения от этого фланца. Приводные валы (12.1; 12.2) дисковых затворов (13.1; 13.2) проходят в радиальном направлении между двумя стопорными модулями (14). Повышается усилие зажатия соединителя-разъединителя, обеспечивается быстрое разъединение линии перекачки в аварийном режиме. 6 ил.

Линия для перекачки текучей среды между двумя судами, одно из которых находится на плаву, содержащая подвесной воздушный гибкий трубопровод (3) с двумя наконечниками (4.1; 4.2), соединенными посредством единственного на линии соединителя-разъединителя (4), содержащего объединенные в одном средстве сопряжения и, следовательно, имеющие одну поверхность раздела устройства штатного соединения-разъединения и аварийного разъединения, при этом в каждом наконечнике установлен затворный клапан, отличающаяся тем, что клапаны выполнены в виде дисковых затворов (13.1; 13.2), которые установлены соответственно на находящихся против друг друга свободных концах наконечников (4.1; 4.2), и приводными валами (12.1; 12.2) которых управляют приводы, причем соединитель-разъединитель содержит фланец (20) на одном из наконечников (4.1; 4.2) и по меньшей мере три стопорных модуля (14), установленных на другом наконечнике с возможностью зацепления с фланцем и отсоединения от этого фланца, а приводные валы (12.1; 12.2) дисковых затворов (13.1; 13.2) проходят в радиальном направлении между двумя стопорными модулями (14).

| WO 2009071591 A2, 13.08.2008 | |||

| WO 03004925 A1, 16.01.2003 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОСИЛОКСАНОВ И НИЗКОМОЛЕКУЛЯРНОГО ПОЛИДИМЕТИЛСИЛОКСАНА | 2013 |

|

RU2572786C2 |

| Устройство для стыковки шлангов при передаче жидкого груза | 1977 |

|

SU617319A1 |

Авторы

Даты

2015-05-27—Публикация

2011-04-08—Подача