Область техники

Изобретение относится к электрической машине с постоянным магнитом, содержащей статор и ротор, выполненный с возможностью вращения в статоре, и способу конструирования такой машины. Статор снабжен катушками, намотанными на стержнях статора, и ротор снабжен постоянными магнитами, взаимодействующими с катушками через воздушный зазор между ротором и статором. Машина может быть либо двигателем, либо генератором и представляет собой во многих вариантах реализации машину с осевым магнитным потоком. В частности, настоящее изобретение относится к машине без ярма и с сегментированным якорем, далее называемой как "Y машина", и к способу конструирования такой машины.

Предшествующий уровень техники

Авторы Woolmer и McCulloch [1] описывают топологию Y машины, обсуждая ее преимущества из-за уменьшенного количества железа в статоре, позволяющего улучшить плотность вращающего момента. Она содержит, последовательные катушки, намотанные вокруг стержней, разнесенных по окружности вокруг статора, в идеальном случае расположенного по оси, (то есть параллельно оси вращения ротора). Ротор имеет две секции, содержащие диски, снабженные постоянными магнитами, которые обращены к обоим концам каждой катушки статора. Линии магнитной индукции в любой рабочей секции проходят следующим образом: через первую катушку в первый магнит на первой секции ротора; через ярмо ротора на смежный второй магнит на первой секции; через вторую катушку статора, смежную с первой катушкой; в первый магнит на второй секции ротора, выровненный со вторым магнитом на первой секции; через ярмо второй секции на второй магнит на второй секции, выровненный с первым магнитом на первой секции; и завершается цепь через первую катушку.

Одна из трудностей с электрическими машинами обычно заключается в необходимости обеспечения адекватного охлаждения. Это представляет собой специфическую проблему для Y машины с большой плотностью вращающего момента, заключающуюся в том, при больших вращательных моментах в катушках образуется значительное тепло, и часто это представляет собой ограничивающий фактор для используемых вращательных моментов, по меньшей мере, для длительных промежутков времени.

Магнитная связь между катушками и постоянными магнитами зависит от напряженности магнитного поля, создаваемого катушками, или магнитами, в случае генератора, или самими катушками, в случае двигателя, и проницаемость магнитной цепи должна быть настолько малой, насколько это возможно, чтобы обеспечить максимальную плотность магнитного потока через катушки. С этой целью предоставляются сердечник, или стержень, с большой магнитной проницаемостью, вокруг которого наматываются катушки. Однако, стержень предпочтительно является многослойным, или скомпонованным иначе, чтобы уменьшить действие вихревых токов в стержне. Кроме того, стержни предпочтительно снабжаются полюсными наконечниками, чтобы рассеять магнитный поток в воздушном зазоре и уменьшить в нем плотность магнитного потока - воздушный зазор имеет высокое магнитное сопротивление, и увеличение его площади уменьшает это магнитное сопротивление, и это означает, что может быть израсходовано меньше материала для постоянного магнита. Желательно уменьшить расход такого материала до минимума.

WO-A-2006/066740 раскрывает Y машину, содержащую корпус, имеющий цилиндрический стакан для внутреннего монтажа катушек статора, причем этот стакан полый, благодаря чему циркулирует охлаждающая среда. Однако катушки помещены в теплопроводящий материал, передающий тепло корпусу статора. Ротор выполнен с возможностью вращаться в корпусе. Стержни статора выполняются многослойными, как и в GB-A-2379093, который также раскрывает Y машину, как и WO-A-03/094327.

US-A-6720688 раскрывает Y машину, в которой ротор действует как лопастной насос для циркуляции текучей среды в пределах камеры, определенной корпусом статора, через который проходит вал ротора, поддерживаемый на подшипниках в корпусе и несущий на себе ротор. Текучая среда охлаждает катушки статора. US-A-2005/0035676 раскрывает другую Y машину, в частности, выполненную с возможностью приведения в действие колеса транспортного средства без зубчатой передачи.

US-A-2007/0046124 раскрывает Y машину, в которой ротор имеет выстроенные по окружности ряды чередующихся сегментов постоянных магнитов и ферромагнитных полюсных наконечников.

Находящиеся в процессе одновременного рассмотрения международные патентные заявки с номерами публикации WO-A-2010/092400 ("A1"), WO-A-2010/092403 ("A2") и WO-A-2010/092402 ("A3"), раскрывают соответственно различные объекты охлаждения, управления потоком, и модульную компоновку Y машин. Все содержание каждой заявки включено здесь посредством ссылки.

A1 раскрывает электрическую машину, содержащую ротор, имеющий постоянные магниты, и статор, имеющий катушки, намотанные на стержни статора для взаимодействия с магнитами через воздушный зазор, определенный между ними, причем стержни и катушки на них покрыты корпусом статора, который проходит вдоль воздушного зазора и определяет камеру, содержащую охлаждающую среду для охлаждения катушек.

Корпус статора может содержать две кольцевых пластины и две цилиндрических стенки, кольцевые пластины, включающие в себя углубления для расположения стержней в пределах камеры. Предпочтительно, материал корпуса статора немагнитный и непроводящий. Однако, в случае отдельных кольцевых пластин и цилиндрических стенок, упомянутые цилиндрические стенки предпочтительно выполняются из алюминия, и упомянутые кольцевые пластины предпочтительно выполняются из пластического материала. Альтернативно, упомянутые кольцевые пластины могут быть интегрированными с упомянутыми цилиндрическими стенками, причем цилиндрические стенки в этом случае расщеплены по окружности и соединены вместе по внутренним и внешним периферическим швам. Расщепление может быть центральным, определяющим два сегмента. Сегменты могут быть по существу идентичными, могут быть "зеркальными" отображениями так, чтобы они подгонялись один к другому, облегчая выполнение сварного шва у соединений с расщеплениями. Сегменты могут быть выполнены из пластика.

Кольцевые пластины могут утончаться на концах стержня для минимизации зазора между стержнями и магнитами на роторе. Цилиндрические стенки могут быть внутренней и внешней стенкой, причем упомянутая внешняя стенка имеет средство для монтажа машины и упомянутая внутренние стенки содержат средство для установки подшипников для ротора.

В A2 электрическая машина с аксиальным магнитным потоком содержит ротор, имеющий постоянные магниты, разнесенные по окружности на первой и второй секциях ротора, и статор, расположенный между упомянутыми секциями и имеющий катушки, намотанные на стержнях статора для магнитного взаимодействия с магнитами через воздушный зазор, определенный между ротором и статором, причем стержни имеют полюсные наконечники на каждом конце каждого стержня, которые соединяют магнитный поток через стержни с упомянутыми магнитами на каждой секции и, причем статор представляет собой отливку, по меньшей мере, двух кольцевых компонентов, каждый содержит кольцо соединенных полюсных наконечников и одно, содержащее некоторые или все стержни, или их части, и другое содержащее любые оставшиеся стержни, или их части, причем упомянутые катушки помещаются на стержни прежде, чем кольцевые компоненты будут соединены вместе для завершения конструкции упомянутого статора. Кольцевые компоненты могут быть идентичными, и каждый может содержать половину каждого стержня, и может быть предоставлен с сопряжениями, выполненными с возможностью облегчения соединения.

Также, в A2 раскрыта и описана электрическая машина, содержащая ротор, имеющий постоянные магниты и статор, имеющий катушки, намотанные на стержнях статора для взаимодействия с магнитами через воздушный зазор, определенный между ними, причем стержни имеют полюсные наконечники, которые замыкают магнитный поток через стержни с упомянутыми магнитами, и, причем стержни и полюсные наконечники сформированы отдельно друг от друга и, по меньшей мере, часть каждого сформирована отливкой частиц мягкого железа так, чтобы частицы с малым размером размещались поперек плоскости магнитного сопротивления, и стержни и полюсные наконечники были собраны так, чтобы упомянутая плоскость магнитного сопротивления стержня была параллельна продольной оси стержня, и плоскость магнитного сопротивления полюсного наконечника была бы поперек упомянутой продольной оси.

Ориентация по малому размеру частиц поперек плоскостей магнитного сопротивления приводит к тому, что каждая плоскость магнитного сопротивления имеет минимальное магнитное сопротивление. Частицы, по меньшей мере, стержней, могут иметь один продольный размер, и частицы также могут быть выровнены так, чтобы их продольный размер был параллелен направлению магнитного сопротивления в плоскости магнитного сопротивления, причем направление магнитного сопротивления стержней параллельно продольной оси стержня. Если частицы полюсных наконечников имеют один продольный размер, то предпочтительно направление магнитного сопротивления является радиальным относительно продольной оси, когда стержни и полюсные наконечники собраны вместе.

В A3, секции ротора, каждая, может содержать кольцевую чашу, внешние обода которой поддерживают упомянутые постоянные магниты, и внутренние обода которой соединены вместе, покрывая упомянутые подшипники. Секции ротора имеют форму чаши для увеличения их жесткости в радиальной плоскости (то есть плоскости, перпендикулярной к оси вращения ротора, и также предпочтительно - перпендикулярно к стержням статора). Каждый внутренний обод может содержать цилиндрический фланец с поверхностями раздела для взаимного внутреннего сопряжения. Между цилиндрическими фланцами может быть предоставлен разделитель для регулировки предварительной нагрузки на подшипнике. Цилиндрические фланцы могут включать в себя выступы, выполненные параллельно оси ротора, для приема крепежных элементов, стягивающих между собой секции ротора.

Настоящее изобретение относится к объектам сегментного корпуса для катушек статора, в соответствии с которыми производство машины облегчается.

US-A-2006/0043821 раскрывает формование поверх компонентов машины. Это осуществляется на двух этапах. Прежде всего, стержни статора сформованы поверх с имеющим форму бобины стаканом с фланцами, на которых затем наматываются катушки, которые временно собираются с использованием кольца расположения или последовательности соединителей. Собранные стержни и катушки вставляются в пресс-форму, после чего весь статор формуется как кольцевая пластина инжекционным формованием. Подобная компоновка раскрыта в WO-A-01/06623.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предоставляется электрическая машина, содержащая ротор, имеющий постоянные магниты, и статор, имеющий катушки, намотанные на стержнях статора для взаимодействия с магнитами через воздушный зазор, определенный между ними, причем ротор, выполненный с возможностью вращения относительно статора вокруг оси вращения, причем стержни и катушки на них покрыты кольцевым корпусом статора, и причем корпус статора содержит два сопрягающихся сегмента, которые фиксируют стержни статора и катушки в машине, каждый стержень статора, имеет полюсные наконечники на каждом конце и каждый сегмент, имеет части цилиндрических стенок на внутреннем и внешнем радиусах, и радиальную стенку, соединяющую части внутренней и внешней цилиндрических стенок, посредством чего два сегмента сопрягаются между противостоящими торцами упомянутых частей внутренней и внешней цилиндрических стенок, формируя упомянутый корпус статора, и в котором сегменты определяют между собой камеру, через которую охлаждающая среда циркулирует вокруг катушек для их охлаждения,

отличающаяся тем, что

каждый стержень формуется, по меньшей мере, из двух частей стержня, соединяемых между собой при поперечном расщеплении по сечению стержня, и тем, что

каждый сегмент инжекционно формуется из усиленных пластиков, будучи сформованным поверх наконечников одной части стержня статора, чтобы удерживаться и располагаться в радиальной стенке части стержня, посредством чего полюсные наконечники формируют часть упомянутой радиальной стенки.

Предпочтительные и дополнительные признаки определены в зависимых пунктах 2-35 формулы.

В соответствии с настоящим изобретением предоставляется также способ конструирования машины, как определено выше, содержащий этапы:

a) сборки стержневых частей стержней статора в пресс-форме сегмента, снабженной для этого свободным пространством,

b) закрытия пресс-формы и инжекции расплавленного усиленного пластического материала в пресс-форму,

c) затвердевания пластического материала и открытия пресс-формы для высвобождения сформированного таким образом сегмента, и

d) сборки статора посредством соединения вместе двух концентрических торцевых поверхностей двух сегментов и, одновременно, присоединения упомянутых частей стержня при расщеплении, причем

пресс-форма, тем самым, служит оправой для помещения стержней статора в машину.

В более широком смысле, изобретение предоставляет способ конструирования электрической машины, содержащей ротор, имеющий постоянные магниты, и статор, имеющий катушки, намотанные на стержнях статора для взаимодействия с магнитами через воздушный зазор, определенный между ними, причем стержни и катушки на них покрыты кольцевым корпусом статора, способ, содержащий этапы, на которых:

a) предоставляют первую пресс-форму;

b) размещают первые полюсные наконечники стержней статора в первую пресс-форму;

c) закрывают первую пресс-форму и инжектируют расплавленный усиленный пластический материал в первую пресс-форму;

d) открывают первую пресс-форму после охлаждения и извлекают первый сегмент, причем первые полюсные наконечники остаются в сформованном пластическом материале первого сегмента;

e) предоставляют вторую пресс-форму;

f) размещают вторые полюсные наконечники стержней статора во вторую пресс-форму;

g) закрывают вторую пресс-форму и инжектируют расплавленный усиленный пластический материал во вторую пресс-форму;

h) открывают вторую пресс-форму после охлаждения и извлекают второй сегмент, в котором вторые полюсные наконечники остаются в сформованном пластическом материале второго сегмента;

i) причем первый и второй сегменты, каждый, сформованы частями цилиндрических стенок на внутреннем и внешнем радиусе, и радиальной стенкой, соединяющей внутреннюю и внешнюю части цилиндрических стенок;

j) устанавливают катушки статора на стержнях статора;

k) соединяют между собой противостоящие края внутренней и внешней частей цилиндрических стенок первого и второго корпусов сегментов, чтобы сформировать корпус статора, посредством чего соответствующие первый и второй полюсные наконечники статора каждого из корпусов сегментов сопрягаются вместе, крепят катушки статора между ними; и

l) собирают корпус статора с ротором.

Дополнительные или предпочтительные признаки способов приводятся в зависимых пунктах. 37-44 и 46-56 формулы изобретения.

Следует понимать, что соединительное сопряжение противостоящих краев внутренней и внешней частей цилиндрических стенок и сопряжение сегментов включают в себя сопряжение посредством другого элемента. Это включено в пункты. 16-20 формулы, пункты. 40-42 формулы и пункты. 48-50.

Однако, конкретно, электрическая машина может содержать ротор, имеющий постоянные магниты, и статор, имеющий катушки, намотанные на стержнях статора, для взаимодействия с магнитами через воздушный зазор, определенный между ними, ротор, выполненный с возможностью вращения относительно статора вокруг оси вращения, причем стержни и катушки на них покрыты кольцевым корпусом статора, и причем корпус статора заключает в себе стержни статора и катушки в машине, корпус статора имеет части цилиндрических стенок на внутреннем и внешнем радиусе, и радиальную стенку, соединяющую внутреннюю и внешнюю части цилиндрических стенок, определяющих кольцевую камеру, через которую охлаждающая среда может циркулировать вокруг катушек для их охлаждения,

отличающаяся тем, что

каждый стержень формируется, по меньшей мере, из двух частей стрежня, соединяемых между собой при поперечном расщеплении по сечению стержня, и тем, что

каждая радиальная стенка является инжекционно сформованной из усиленных пластиков, сформованных поверх полюсных наконечников одной части стержня для стержней статора, чтобы удерживаться и располагаться в радиальной стенке части стержней, посредством чего полюсные наконечники формируют часть радиальной стенки.

Внешняя часть цилиндрической стенки может быть алюминиевой, формируя корпус машины, и внутренняя часть цилиндрической стенки может быть стальной, формируя монтажное кольцо для подшипника, который задает ось ротора в статоре.

Каждая радиальная стенка может проходить через воздушный зазор и утончаться, причем полюсные наконечники каждого стержня удерживаются для минимизации зазора между стержнями и магнитами на роторе.

Посредством формования поверх полюсных наконечников статора в сегменте, их положение в машине может быть зафиксировано, причем пресс-форма служит оправой для поддержания полюсных наконечников статора в правильном положении один относительно другого, и сегмент служит для их наложения во время сборки. Кроме того, полюсные наконечники статора, сформованные в сегментах, которые в конечном счете соединяются вместе для формирования статора, обеспечивают жесткую конструкцию статора, позволяя минимизировать воздушный зазор между наконечниками статора и магнитами ротора, в соответствии с чем эффективность машины увеличивается.

В соответствии с другими объектами настоящего изобретения, предоставляются электрические машины, которые включают в себя некоторые, или все, предшествующие объекты (где они не являются взаимоисключающими), причем такие комбинации очевидны для специалистов в данной области техники. Принимая во внимание то, что нижеследующее описание конкретных вариантов реализации может включать в себя, или исключать, различные упомянутые выше объекты, это не следует рассматривать как нечто существенное.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Варианты реализации изобретения дополнительно описаны ниже в связи с сопровождающими чертежами, на которых:

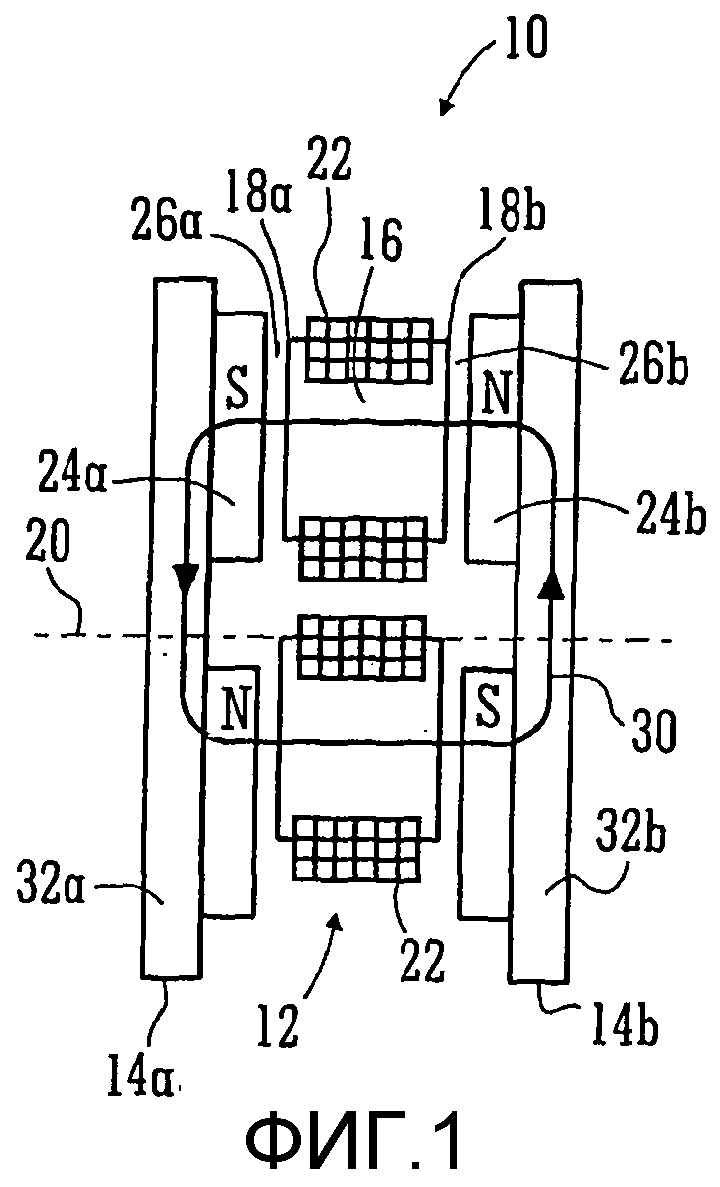

Фиг.1 изображает схематический вид сбоку машины с сегментированным якорем без ярма, к которой настоящее изобретение относится в первую очередь (но не исключительно);

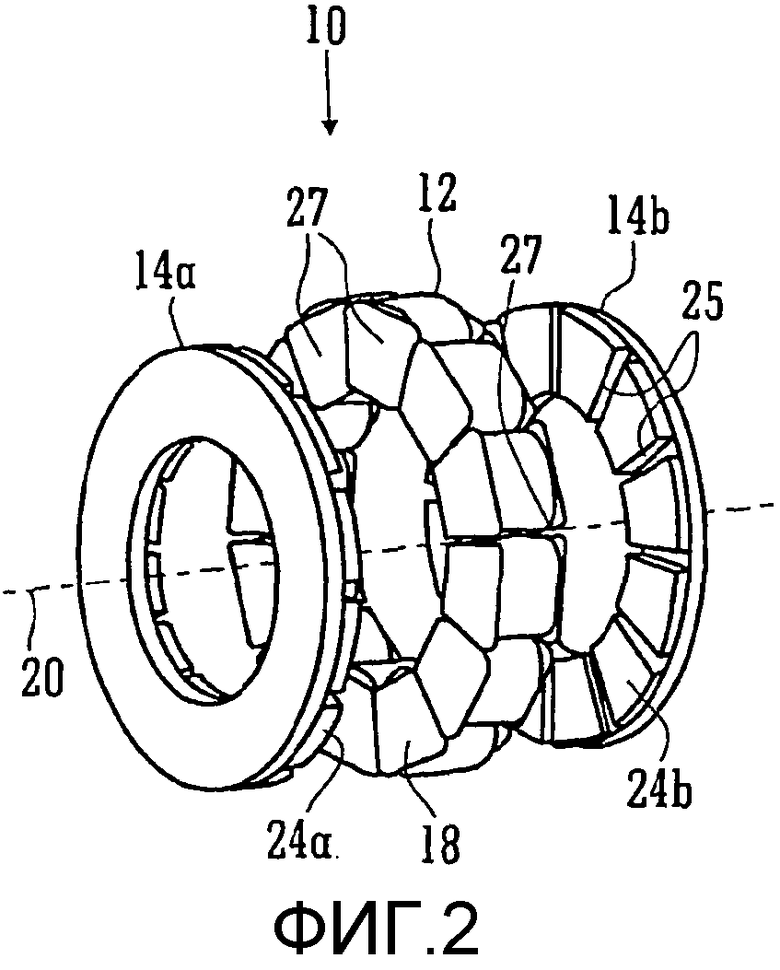

Фиг.2 - перспективный вид компоновки машины на Фиг.1;

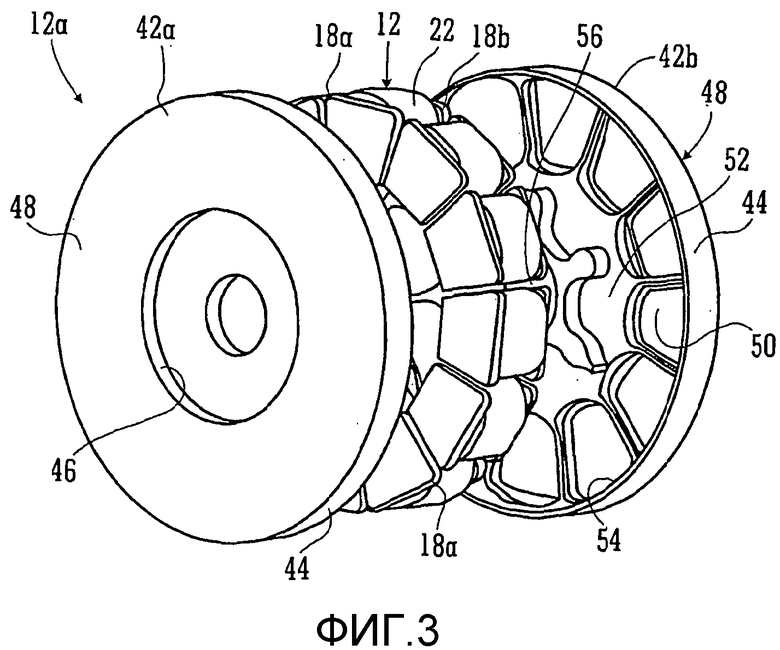

Фиг.3 - перспективное покомпонентное изображение корпуса статора и статора машины в соответствии с объектом настоящего изобретения;

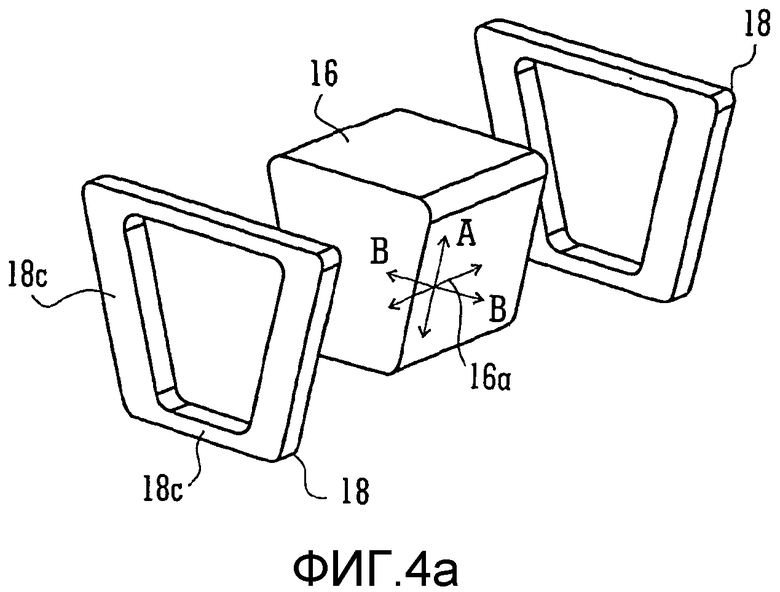

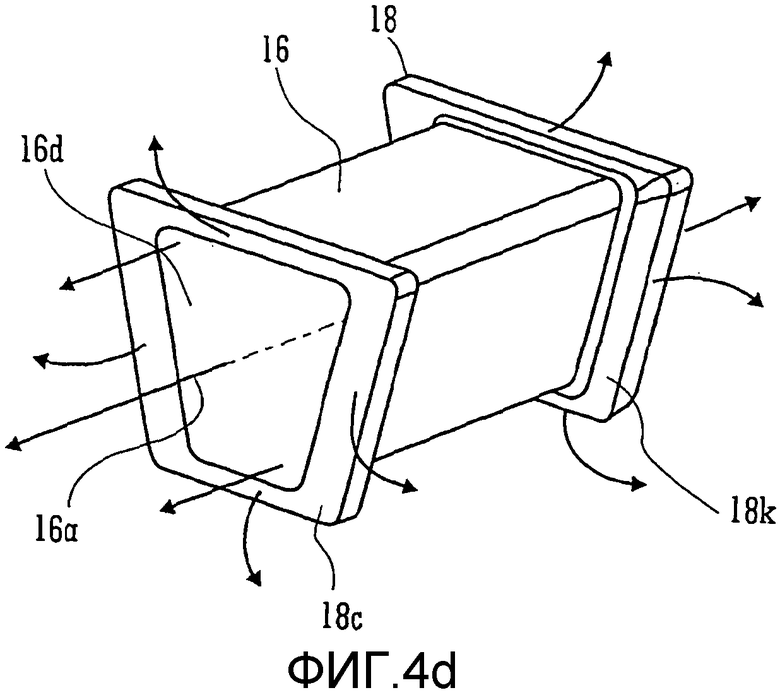

Фиг.4a, b, c и d - соответственно, покомпонентный вид в перспективе стержня статора и полюсных наконечников варианта реализации электрической машины, вид с торца другого варианта реализации стержня, вид с торца дополнительного варианта реализации стержня, и вид в перспективе составного стержня статора и образованные линии магнитного потока;

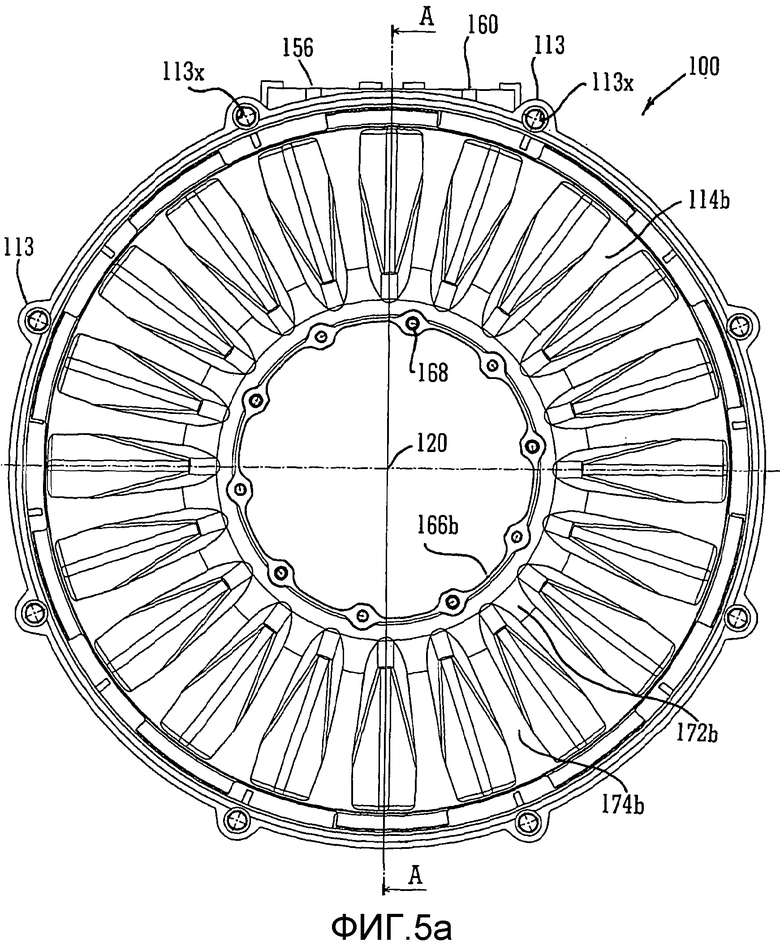

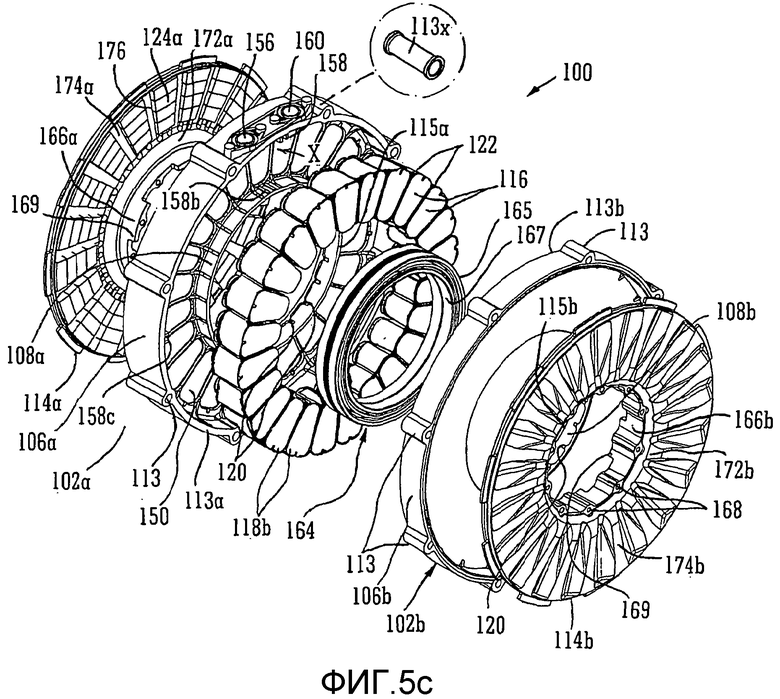

Фиг.5a, b и c - соответственно, вид в плане одного варианта реализации машины в соответствии с объектом настоящего изобретения; сечение по линии А-А на Фиг.5a, и перспективный покомпонентный вид той же самой машины;

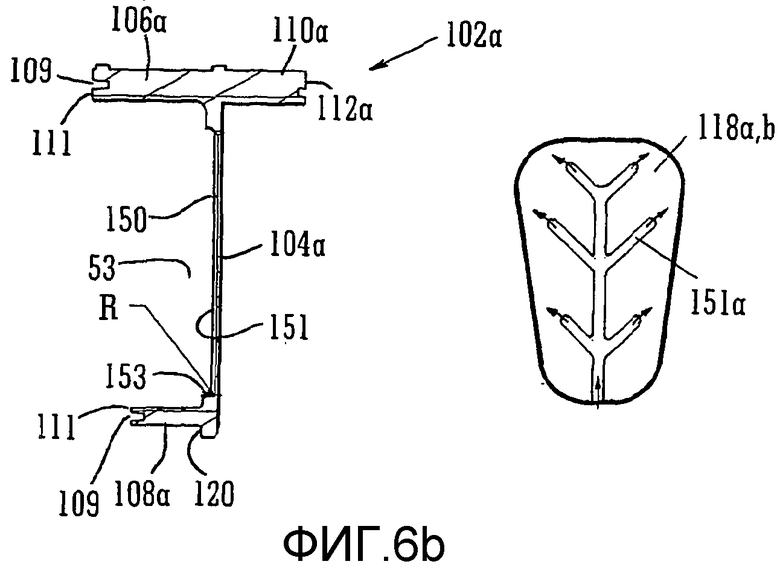

Фиг.6a и b - соответственно, детализированный вид среза корпуса статора машины на Фиг.5a-c, рассматриваемый в направлении Стрелки X на Фиг.5c, и сечение по линии AA-AA на Фиг.6a;

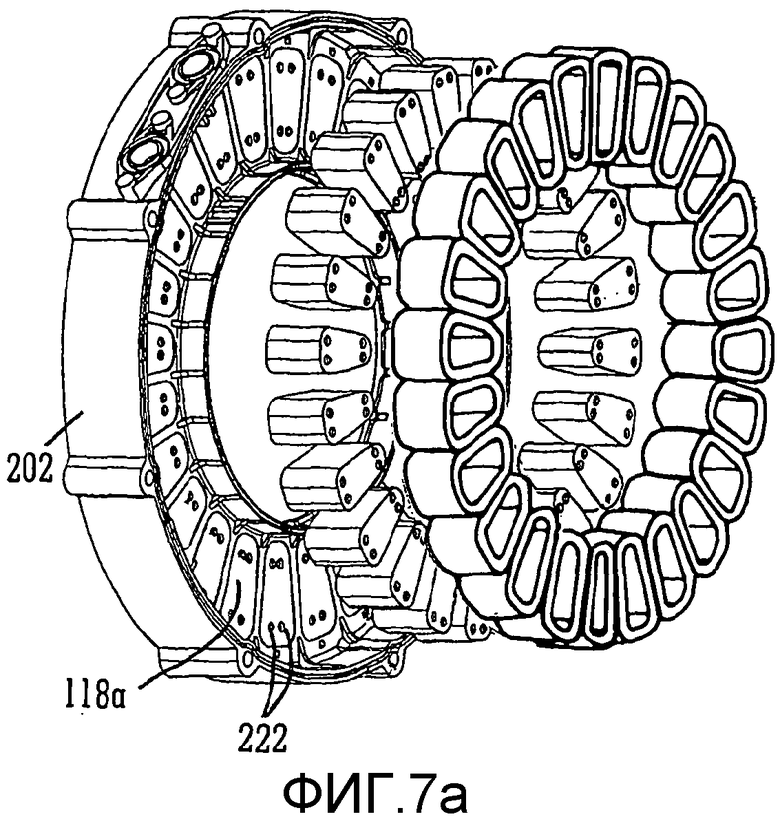

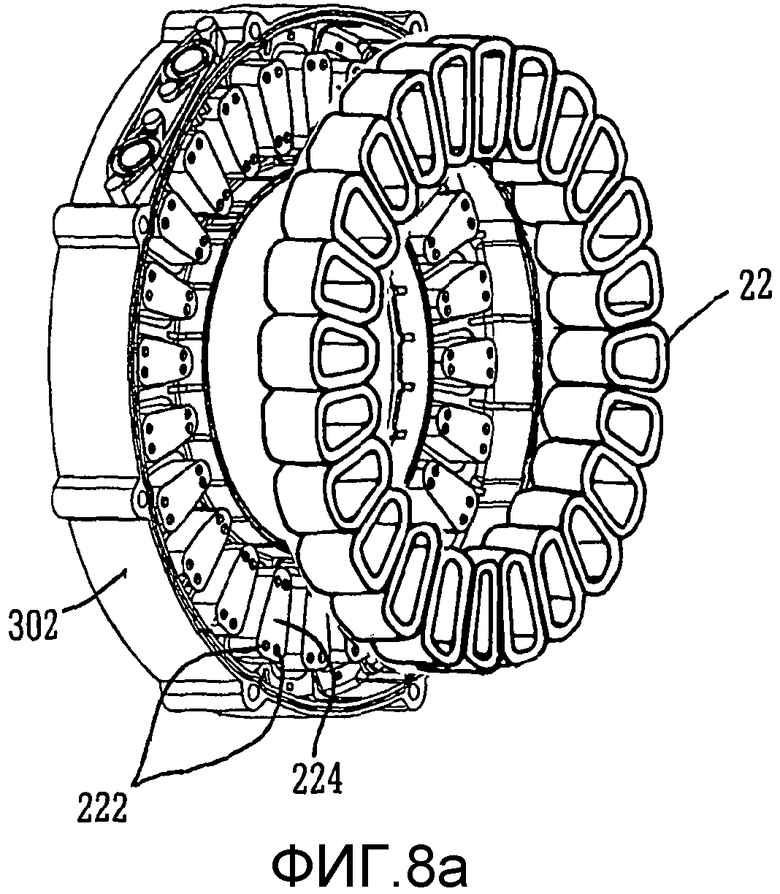

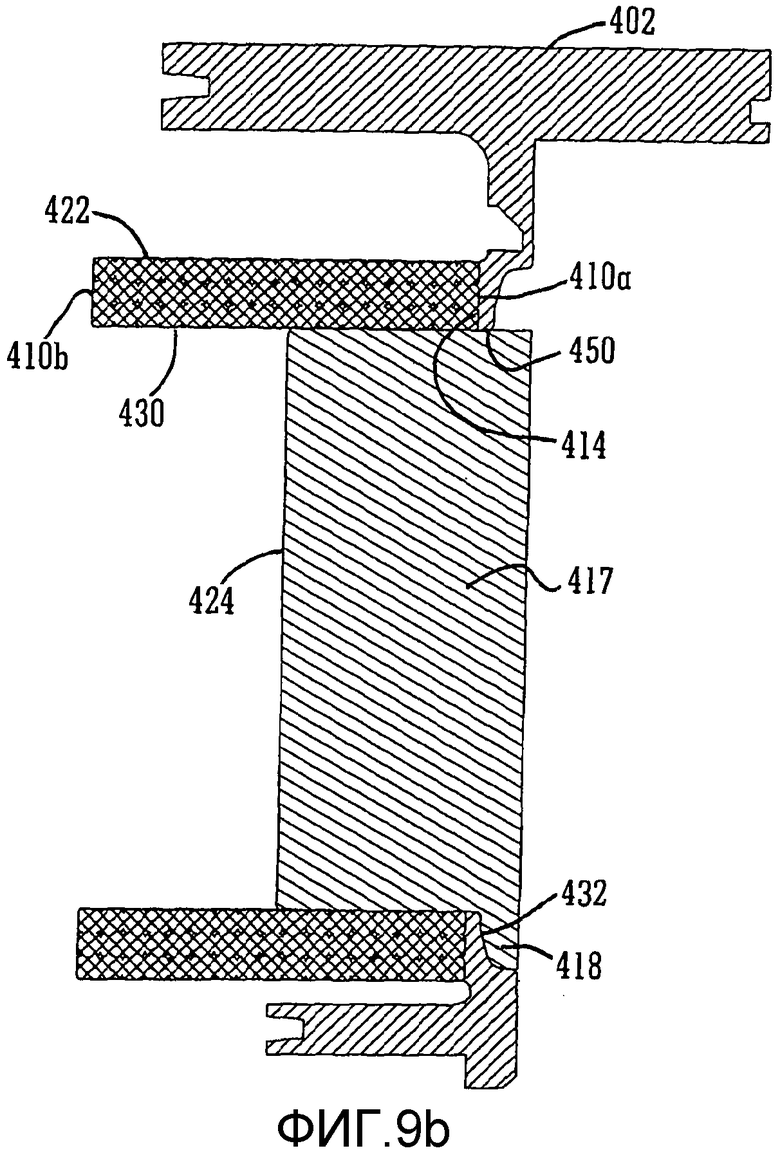

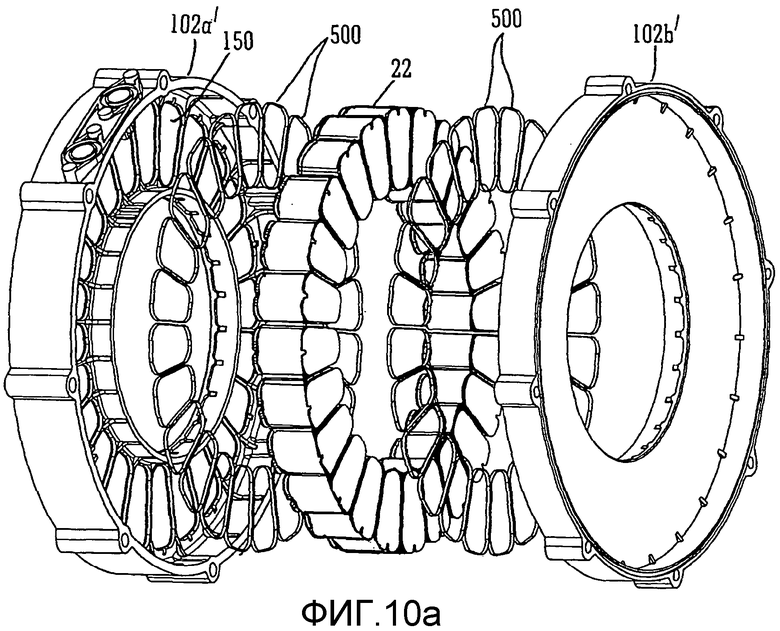

Фиг.7a и b, 8a и b, 9a и b, и 10a и b - каждый, соответственно, покомпонентный вид в перспективе и детализированное боковое сечение трех компоновок статорных сборок в соответствии с различными вариантами реализации настоящего изобретения; и

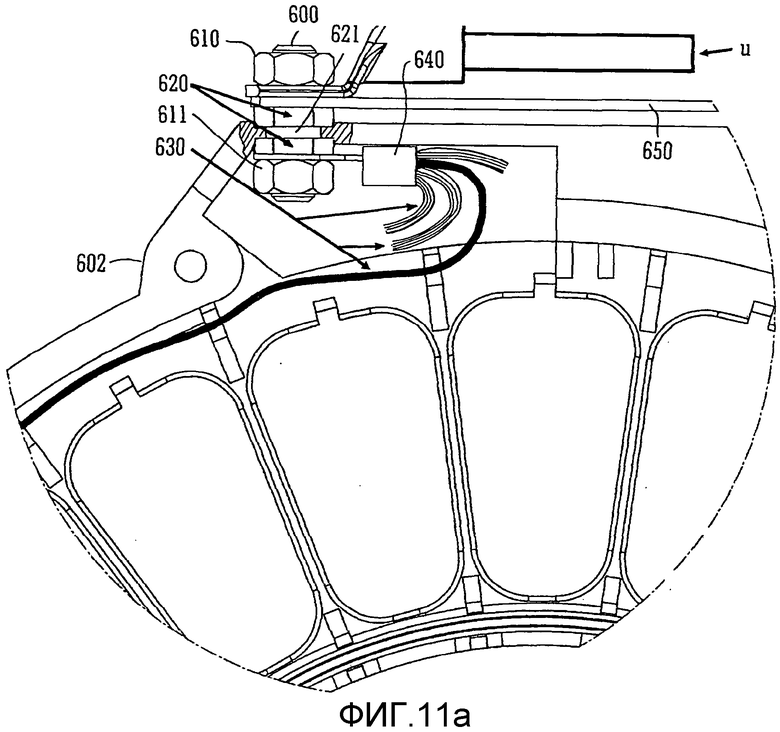

Фиг.11а - раскрывает детализированное боковое сечение через двигатель в соответствии с изобретением, изображающее расположение электрических соединений;

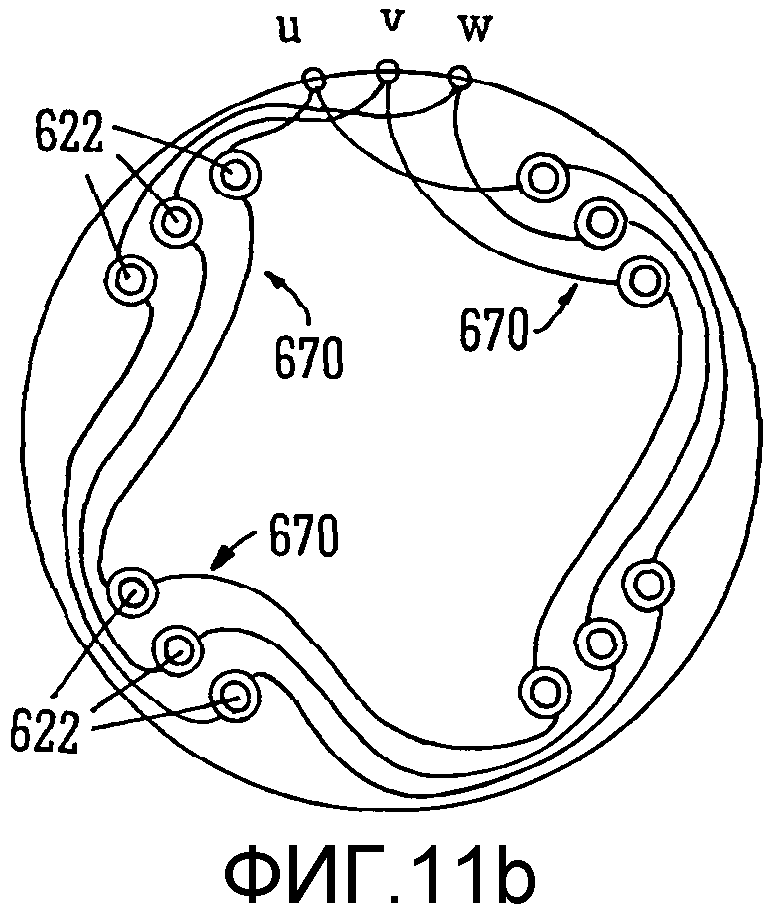

Фиг.11b - вариант проводных соединений;

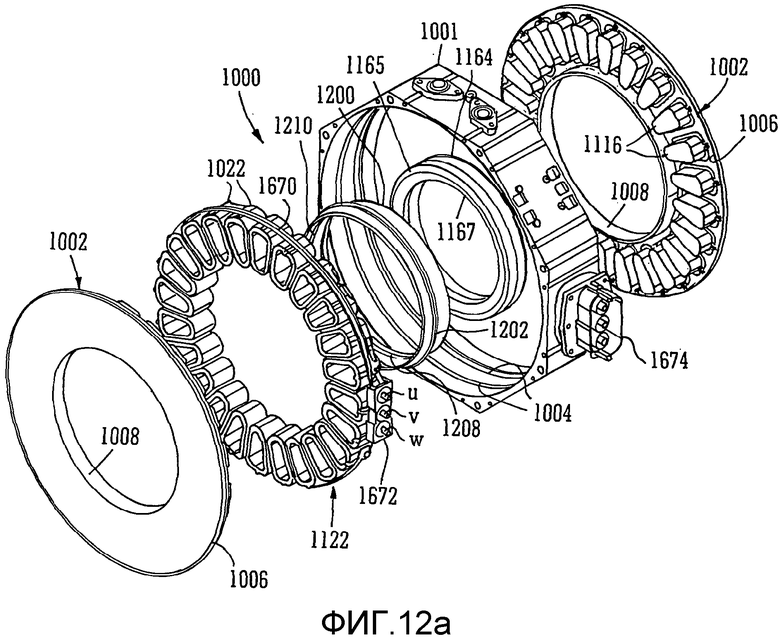

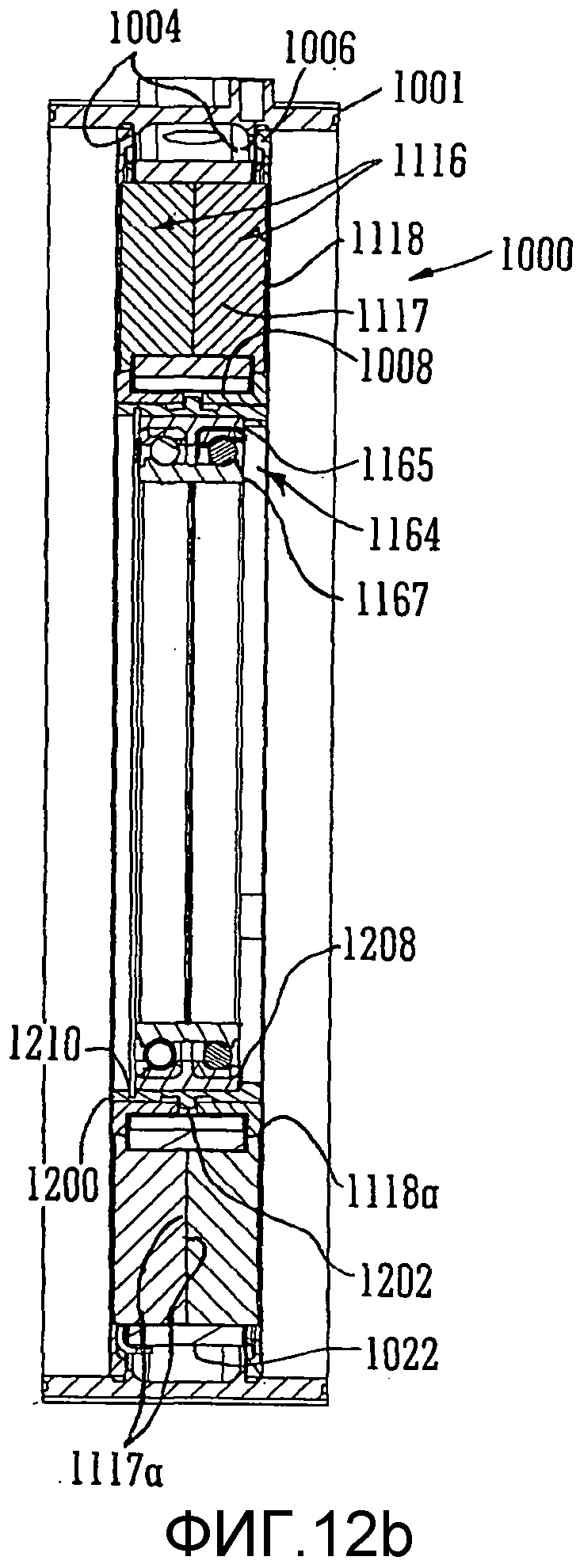

Фиг.12 a и b - соответственно, покомпонентный вид двигателя также в соответствии с дополнительным вариантом реализации настоящего изобретения, и его боковое сечение.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Машина 10 с сегментированным якорем без ярма схематически изображена на Фиг.1. Машина 10 содержит статор 12 и два ротора 14a, b. Статор 12 представляет собой набор отдельных стержней 16 статора, разнесенных по окружности вокруг оси 20 вращения роторов 14a, b. Каждый стержень 16 имеет свою собственную ось 16a, которая расположена параллельно оси 20 вращения. Однако это не является безусловно необходимым. В машине с осевым магнитным потоком, ось 16a действительно параллельна оси 20 вращения. Однако она может быть расположена под любым углом к оси вращения, даже радиально относительно оси 20 вращения. Нижеследующее рассмотрение относится к машине с осевым магнитным потоком, но это не следует понимать как ограничение в любом смысле, и там, где позволяют обстоятельства, изобретение одинаково применимо к случаям других наклонов стержней 16 статора.

Каждый конец каждого стержня статора снабжен полюсным наконечником 18a,b, который служит для физического ограничения катушечного пакета 22, причем этот пакет 22 предпочтительно имеет квадратное сечение изолированного провода (или возможно прямоугольного сечения) так, чтобы можно было достичь большого коэффициента заполнения. Катушки 22 соединены с электрической схемой (не изображена) для (в случае двигателя) питания катушек таким образом, чтобы полюса образующихся магнитных полей, создаваемых текущим в катушках током, были бы противоположными в смежных катушках 22 статора.

Два ротора 14a,b несут постоянные магниты 24a,b, которые обращены один к другому с катушкой 22 статора между ними. Действительно, в машине с осевым магнитным потоком, роторы и их магниты располагаются радиально, но когда стержни статора наклонены, то и они наклоняются аналогично. Два воздушных зазора 26a,b расположены между соответствующим полюсным наконечником и магнитными парами 18a/24a, 18b/24b. Имеется четное число катушек и магнитов, расположенных вокруг оси 20 вращения и, предпочтительно, имеется другое число катушек и магнитов, такое, чтобы не все катушки совмещались с соответствующей магнитной парой в одно и то же время и в том же самом вращательном положении ротора относительно статора. Это служит для уменьшения пульсаций вращательного момента.

В двигателе (к которому, прежде всего, относится настоящее изобретение) вышеупомянутая электрическая схема для питания катушек 22 скомпонована так, чтобы смена их полярности обеспечивала ориентацию катушек по различным магнитным парам в разные моменты времени, приводя к вращающему моменту, приложенному между ротором и статором. Роторы 14a,b обычно соединяются вместе (например, посредством вала, не изображен) и вращаются вместе вокруг оси 20 относительно статора 12, который обычно фиксируется (например, в корпусе, не изображен). Одно из преимуществ, предоставляемых в соответствии с изображенной на Фиг.1 компоновкой, заключается в том, что магнитная цепь 30 обеспечивается двумя смежными стержнями 16 статора и двумя магнитными парами 24a,b. Таким образом, для статора 12 не требуется ярмо, хотя заднее железо 32a,b требуется для каждого ротора, соединяя поток между задней частью каждого магнита 24a,b, отдаленно противостоящей соответствующим катушкам 22.

Таким образом, в случае двигателя с соответствующим питанием катушек 22, ротор 14 может быть приведен во вращение вокруг оси 20. Конечно, в ситуации генератора, вращение ротора 14a,b индуцирует токи в катушках 12 статора в соответствии с изменением магнитного потока, индуцируемым в стержнях 16 статора, когда роторы 14a,b вращаются.

Однако, в любом случае в катушках 22 выделяется тепло, и эффективность машины снижается, и ее мощность ограничивается, если это тепло не отводится. Соответственно, настоящее изобретение предлагает покрыть катушки 16 статора в пределах корпуса, который проходит через воздушный зазор 26a,b и который определяет камеру, наполняемую охлаждающей средой.

Обращаясь к Фиг.3 изображен статор 12a, в котором катушки статора располагаются между сегментами 42a,b из пластического материала. Эти сегменты имеют внешние цилиндрические стенки 44, внутренние цилиндрические стенки 46, и кольцевые радиально расположенные стенки 48. Кольцевые стенки 48 включают в себя внутренние карманы 50 для приема полюсных наконечников 18a,b стержней 16 статора, и служат для размещения сборок 16 22, 18a,b катушек статора, когда два сегментных корпуса 42a,b статора 12a собраны вместе. Корпус 42a,b статора определяет пространства 52 с внутренней стороны относительно катушек 22, а также внешне, 54, вокруг внешней стороны катушек 22. Кроме того, имеются пространства 56 между катушками. Пространства 52, 54, 56 соединены между собой, определяя охлаждающую камеру.

Хотя это и не изображено на Фиг.3, при сборке корпус 42a,b статора снабжается каналами, которые позволяют закачать охлаждающую среду (предпочтительно, электрически непроводящая жидкость) в пространства 52, 54, 56 для циркуляции вокруг катушек и для их охлаждения. Действительно, при изготовлении корпуса предпочтительно из пластического материала, такого, как поликарбонат, или другого материала с малой теплопроводностью, тепло, генерируемое катушками и передаваемое в полюсные наконечники 18a, b, сохраняется в пределах корпуса и не передается на магниты 24a, b, которые особенно восприимчивы к нагреву.

Предпочтительное исполнение включает в себя конструкцию машины, как описано выше (или как описано дополнительно ниже), и затем, при завершении сборки, заполнение пространства 52, 54, 56 затвердевающей жидкой смолой или лаком, которые смачивают все внутренние поверхности этих пространств, включая катушки 22. Как только смола получила возможность проникнуть в каждое пространство, она сливается из машины, оставляя только поверхностное покрытие смолы внутри камеры, задаваемой пространствами 52, 54, 56. Затем смола затвердевает, формируя электрически изолирующий слой, который отделяет пространства 52, 54, 56 от катушек 22. В этом случае, в качестве охлаждающей среды может быть использована вода. Подходящие лаки для этого известны специалистам в данной области техники.

Хорошо известно, что сердечники катушки для электрических машин часто выполняются из стальных слоистых структур. Сталь представляет собой превосходный проводник магнитного поля - она имеет малое магнитное сопротивление, обеспечивает тракт с малым магнитным сопротивлением и имеет малые гистерезисные потери. Однако, проблема с большинством ферромагнитных материалов заключается в том, что обычно они являются также и электрическими проводниками. Поэтому, изменяющийся магнитный поток через электрический проводник создает вихревые токи. Они минимизируются использованием слоистых структур, которые разделены изолятором, с изоляцией, параллельной требуемому направлению магнитного потока так, чтобы поперечные электрические токи были минимизированы. Однако с некоторым успехом применяется новая методика, использующая частицы мягкого железа, покрытые изолирующим материалом и сформованные до требуемой формы (магнитомягкие композиты - SMC), при связанности их посредством смоляного изолятора. Процесс прессования при высоком давлении используется для формования компонента в сложную форму, выполненную с возможностью производства трехмерной модели магнитного потока с превосходным форм-фактором и предоставлением большого коэффициента заполнения для используемой обмотки, намотанной непосредственно на зубцы SMC.

Действительно, в варианте реализации электрической машины, к проблеме минимизации магнитного сопротивления материала стержня статора, и полюсного наконечника, в направлении магнитного потока, относится показанная на Фиг.4a-d конфигурация. Таким образом, хотя материал SMC является очень подходящим, следует отметить, что, хотя покрытые частицы магнитомягкого железа могут уменьшить вихревые токи и обычно имеют малое магнитное сопротивление во всех направлениях, они не имеют наилучшего, то есть минимально возможного магнитного сопротивления, которое все-таки оказывается лучшим для слоистых структур, по меньшей мере, в плоскости, или в направлении, слоев.

В этом аспекте, предлагается использовать такие частицы в конструкции стержня 16 статора и полюсных наконечников 18, но располагая их так, чтобы они имели предпочтительное направление, или, по меньшей мере, плоскость, малого магнитного сопротивления, которое предпочтительно меньше, чем обычно обеспечиваемое такими частицами. В случае стержня 16, это предпочтительное направление находится в плоскостях, параллельных оси 16a. В случае полюсных наконечников 18, минимальное магнитное сопротивление желательно получить в плоскостях, перпендикулярных продольной оси 16a. Это может быть обеспечено несколькими способами, хотя основной способ заключается в раздельном изготовлении стержня 16 и полюсных наконечников 18, как изображено на Фиг.4a, и в их последующей сборке.

Таким образом, стержень 16 на Фиг.4a изготовлен из круглых, покрытых изоляционным материалом, частиц мягкого железа. Эти частицы вначале уплощаются до подобных диску компонентов, перед помещением в пресс-форму, и наконец спрессовываются вместе. Пресс-форма выполнена так, чтобы направление сжатия частиц, и их начальное распределение до сжатия, было таким, чтобы главные размеры частиц лежали в плоскости, которая параллельна оси 16a. Этого можно наиболее удобно достичь, хотя бы только и частично, начиная по существу с круглых частиц в пресс-форме, и сжимая их вместе в направлении, перпендикулярном к оси 16a. Например, сжатие вверх в направлении Стрелки А не только уплощает частицы в плоскости, ортогональной к направлению A, но также и способствует рассеянию их в направлении Стрелок B.

Однако, в идеальном случае, частицы удлиняются и выполняются в пресс-форме с их длинной осью, параллельной оси 16a. Этого можно достичь, используя магнитное поле для ориентации частиц. В этом случае, линия минимального потока для элемента находится не просто в плоскостях, параллельных оси 16a, но и фактически в этом заданном направлении.

С другой стороны, полюсные наконечники 18 предпочтительно изготавливаются сжатием круглых частиц в направлении, параллельном оси 16a так, чтобы во время процесса уплотнения они рассеивались в стороны в плоскости, перпендикулярной оси 16a. Когда полюсные наконечники 18 и стержень 16 собраны вместе, магнитный поток может, поэтому, проходить с минимальным магнитным сопротивлением через стержень 16 в направлении продольной оси 16a, и выходить из стержней 16 и в направлении оси 16 с конца 16d стержней, чтобы войти непосредственно в воздушные зазоры 26a,b, но также и ортогонально, в периферические части полюсного наконечника 18c, как можно видеть по стрелкам магнитного потока, изображенным на Фиг.4d.

В предпочтительной компоновке, стержни 16 статора также содержат рулон слоистой структуры, который может улучшить направленное смещение минимального магнитного сопротивления. Таким образом, на Фиг.4b, рулон 90 из покрытой изоляционным материалом стали помещается в пресс-форму (не изображено) с ее осью, параллельной (основной оси) оси 16a формуемого стержня 16b. Пресс-форма затем заполняется частицами, которые сжимаются и уплотняются вокруг рулона слоистой структуры так, чтобы плоскость минимального магнитного сопротивления частиц была параллельной оси 16a. Они окружают рулон 90 и придают стержню требуемое трапециевидное сечение.

Альтернативная конструкция на Фиг.4c имеет трапециевидный сердечник 92 из сжатых частиц мягкого железа, имеющих, по меньшей мере, плоскость минимального магнитного сопротивления, параллельную оси 16a. Рулон 94 слоистой структуры затем наматывается вокруг сердечника 92 и образует стержень 16c статора, имеющий требуемую форму внешнего сечения.

Стержни 16b, c на Фиг.4b и c, каждый, имеет предпочтительные направления минимального магнитного сопротивления, параллельные оси 16a. Хомуты 18c, сформированные из спрессованных частиц мягкого железа, имеют плоскости минимального магнитного сопротивления, перпендикулярные к оси 16a. При сборке, стержень и хомуты образуют сердечник статора, который имеет чрезвычайно низкое магнитное сопротивление и оптимизированное по направлению. Альтернативно, вместо хомутов 18c могут быть использованы концевые пластины (или элементы полюсного наконечника - не изображены), с которыми концы элементов 16 стержней соединяются встык, завершая конструкцию. Элементы полюсного наконечника и концы элементов стержней могут иметь соответствующие сопрягающие элементы (не изображены на Фиг.4a-d), которые подгоняются один относительно другого. Даже в этом случае, такие концевые пластины мог быть созданы с центральной областью, имеющей осевое направление минимального магнитного сопротивления и хомут, такой как хомут 18c, с радиальным направлением минимального магнитного сопротивления.

Вариант реализации изобретения описан в связи с Фиг.5a, b и c, изображающими конкретную конструкцию двигателя 100. Следует отметить, что хотя описывается двигатель, следует понимать, что принципы также применимы непосредственно к генератору. Двигатель 100 фактически представляет собой отдельную секцию двигателя, и две или более из них могут быть соединены вместе с помощью болтов, как описано дополнительно ниже. Каждый двигатель имеет трубчатый корпус 102a,b статора, имеющий радиально плоские торцевые грани 104a, b между внутренней (108a, b) и внешней (106a, b) цилиндрическими боковыми стенками. Радиально внешняя цилиндрическая стенка 106a, b, каждая, имеет внешнее периферическое фланцевое расширение 110a, b, которое определяет радиально плоские торцевые грани 112a, b двигателя. Действительно, корпусы 102a, b статора составляют корпус для всего двигателя. Некоторые корпусы 102 могут быть соединены вместе торцевыми гранями встык с помощью болтов и гаек (не изображено), прохождение через утолщения 113 (см. Фиг.5c), выполненные вокруг корпуса 102a, b. Действительно, двигатель 100 может быть установлен на транспортном средстве, например, используя утолщения 113 в качестве монтажных фланцев.

Несмотря на то, что двигатель 100 собирается воедино с помощью болтов и представляет собой сборную конструкцию, каждая секция 100 двигателя может быть независимой друг от друга, как описано дополнительно ниже, и может запускаться со своей собственной скоростью и вращающим моментом в соответствии с требованием системы управления двигателем, которая дополнительно здесь не рассматривается. Однако, как также рассматривается дополнительно ниже, секции 102 двигателя могут быть соединены с единственным вторичным приводом, тем самым, удваивая имеющийся выходной вращающий момент. Действительно, нет никакого предела для числа секций двигателя, которые могут быть пакетированы воедино.

Корпуса 102a, b задают корпус статора, когда они сопрягаются между собой через их внутренние торцевые грани 113a, b и 115a, b радиально внешних и внутренних цилиндрических стенок 106a, b, 108a, b, соответственно. Кольцевая камера 53 закрывается, тем самым, и содержит, размещает и фиксирует множество катушек 122 статора, смонтированных на стержнях 116 статора, имеющих полюсные наконечники 118a, b. Действительно, как описано дополнительно ниже, полюсные наконечники, по меньшей мере, стержней статора, формуются поверх в материале корпусов 102a, b статора. Катушки 122 разнесены по окружности вокруг оси 120a ротора, как изображено на Фиг.5c, и их имеется 24 в данном двигателе (см. также Фиг.10). Каждый полюсный наконечник 118a, b катушки статора принимается в карман 150 камеры 53. Корпусы 102a, b формуются из электрически не проводящего немагнитного материала, предпочтительно из стекла, или другого волокнистого усиленного полимера, такого как нейлон. Корпусы имеют форму сегментов.

На Фиг.5b, стержни 116 статора можно видеть как выполненные из двух половин с интегрированными полюсными наконечниками 118a, b на половине каждого стержня, который расщеплен до геометрической оси 117. Сегменты 102a, b формуются в пресс-форме (не изображено) и, до формования, полюсные наконечники 118a, b стержней статора помещаются в пространства в пресс-форме так, чтобы, когда пластический материал вводится в пресс-форму, полюсные наконечники 118a, b были зафиксированы в соответствующих карманах 150. Как только сегменты сформованы, катушки скользят по каждому стержню, обмотки которых обработаны так, как описывается дополнительно ниже.

Наконец, внешнее кольцо 165 подшипника 164 помещается на ступень 120 внутренней цилиндрической стенки 108a, b. Когда сегменты 102a, b сопрягаются вместе, дополнительное адгезивное вещество связывает грани 117 стержней 116 вместе и внешнее кольцо подшипника фиксируется. Действительно, целиком подшипник 164 предпочтительно заранее собирается и фиксируется ступенями 120, причем подшипник имеет внутреннюю обойму 167. Подшипник может быть снабжен своими предварительно загруженными роликовыми элементами (как изображено на Фиг.5b), но внутренняя обойма может быть расщеплена (как изображено на Фиг.5c), посредством чего фиксация внутренней обоймы дает необходимую предварительную нагрузку. Действительно, ступени 120 могут быть заменены твердым металлическим кольцом (не изображен), сформованным поверх в сегменте, на котором помещается внешняя обойма 165 подшипника.

Роторы 114a, b соединяются вместе с помощью внутренних фланцев 166a, b. Они имеют трубчатую форму и снабжены разнесенными утолщениями 168 для принятия гаек и болтов (не изображено), которые соединяют два ротора 114a, b вместе. Таким образом, роторы 114a, b во всех случаях представляют собой единую цельную структуру. От цилиндрических фланцев 166a, b проходят чашеобразные борта 172a, b, которые заканчиваются в кольцевой секции 174a, b, на которой устанавливаются магниты 124a, b. Действительно, расширения 174a, b предпочтительно снабжены карманами 176 для приема магнитов и их прочного закрепления. Внутренние фланцы 166a, b имеют взаимно-проникающие пальцы 169 и фиксируют внутреннее кольцо 167 подшипника 164 при сборке.

Между магнитами 124a, b и сегментами 142a, b имеются воздушные зазоры 126a, b. Как должно быть ясно из технологии двигателей, воздушные зазоры должны быть насколько возможно малыми, чтобы уменьшить магнитное сопротивление магнитной цепи. Однако, описанная в связи с Фиг.5a, b и c конструкция двигателя позволяет создать очень узкий воздушный зазор посредством немногих технологических допусков, согласуемых при сборке двигателя 100a, b. Поскольку подшипник 164 представляет собой относительно существенный источник холостого хода, роторы потенциально выполнены с возможностью приложения предварительного напряжения к подшипникам, причем это предварительное напряжение может быть ограничено распоркой расположенной между ними. Конечно, в осевом измерении распорка может быть заточена для гарантированной плотной подгонки. Однако, кроме подшипника, имеется относительно немного других компонентов, допуски которых накладываются и требуют большого воздушного зазора. Конечно, один такой компонент - это сам статор 112, для которого размеры цилиндрических стенок 106a, b, 108a, b являются критическими при обеспечении наименьшего воздушного зазора 126a, b, несмотря на наличие стенки (104a), сформированной включенным сюда же сегментом. Кроме того, очевидно, что любые напряжения в роторе приведут к напряжениям на корпусе 112 статора, который следует разместить. Однако, последовательные соединения стержней статора и полюсных наконечников, заполняющих камеру 53, обеспечивает значительное усиление внутри камеры 53, что делает корпус 112 очень надежным в осевом направлении.

Кроме того, концепция установки ротора 114 непосредственно в статоре 112 дает два дополнительных благоприятных эффекта. Первый связан с общим принципом конструирования двигателей, который требует, чтобы магниты 124 и катушки 122 были расположены максимально далеко от оси 120a вращения так, чтобы магнитострикционная сила, действующая между катушками и магнитами, преобразовывалась в максимальный вращающий момент относительно оси вращения. Это означает, однако, что если фиксация ротора относительно статора осуществляется на расстоянии, которое не намного меньше, чем радиус магнитов/катушек, ротор должен быть очень жестко закреплен на этом расстоянии. При установке ротора непосредственно на статоре, это расстояние сокращается и, поэтому, ротор не должен быть закреплен столь жестко. Альтернативно, воздушный зазор может быть меньшим. Во-вторых, посредством соединения ротора с использованием чашеобразного кольца 172, которое переходит в трубчатое тело 166, создается дополнительный возвратный путь 30' (см. Фиг.8) для магнитного потока. По меньшей мере, это так, если ротор выполнен из ферромагнитного материала. Этот дополнительный путь магнитного потока дает преимущество, поскольку он снижает требование ограничения самого потока периферическим направлением во фланцах 174 между магнитами, и также допускает альтернативный возвратный путь для каждой цепи магнит-катушка-магнит. Полное магнитное сопротивление магнитной цепи, тем самым, уменьшается.

Следует отметить, что осевая сила, приложенная к каждому ротору, благодаря магнитам оказывается существенной, и она увеличивается, если воздушный зазор уменьшается, и может быть порядка 7500Н на ротор. В результате этого, осевая поддержка роторов чрезвычайно важна и, таким образом, подшипник(и) между статором и ротором должен обеспечить жесткую и надежную реакцию на эту силу. Если роторы идеально расположены с обеих сторон статора, то осевая сила оказывается нулевой, но для достижения этого требуются жесткие конструктивные допуски и плотная сборка подшипника. Однако, посредством установки ротора непосредственно внутри статора, как описано здесь, эта точность достижима в пределах разумной стоимости. Ступени 120, напротив которых посажены осевые подшипники, оказываются критическими в этом отношении.

Конечно, соединение между каждой цилиндрической стенкой 106a, b, 108a, b в такой же степени является критическим. Сегменты 102a, b могут быть идентичными, зеркальными отображениями друг друга, или различающимися. В описанных ниже вариантах реализации они различаются по причинам, которые будут объяснены. Таким образом, сегмент 102a снабжен канавками 109 (см. Фиг.6b) на торцевых поверхностях 111 внутренней и внешней цилиндрических стенок 106a, 108a. Соответствующие кромки (не изображены) предоставлены на соответствующих торцевых поверхностях других стенок 106b, 108b сегмента 102b, посредством чего предоставляется лабиринтообразная область соединения (которая радиально его уточняет и предоставляет длинный путь утечки, а также и большую область соединения). Адгезионная связь представляет собой также потенциальный механизм соединения, по меньшей мере, как временная мера во время общего конструирования двигателя 100 (поскольку болты, соединяющие утолщения 113, также скрепляют между собой и сегменты). Уплотняющие кольца (не изображены) могут быть расположены в канавках 109. Однако именно поверхности 111 определяют осевой размер статора 112.

Сегмент 102a снабжен утолщением 154 канала, предоставленным с входным каналом 156 для охлаждающей среды, и выходным каналом 160. Внутри камеры 53 сформированы барьеры, или блоки 158a, b, примыкающие к катушкам 122 и разделяющие камеру 53 на два кольцевых прохода так, чтобы текучая среда, входящая в канал 156 циркулировала вокруг двигателя, проникая между различными катушками 122 прежде, чем она сможет выйти из канала 160, возвращая охлаждающую среду к насосу и теплообменнику (ни то, ни другое не изображено), откуда она поступает.

Предпочтительная компоновка имеет блоки 158a, b, которые имеются с обеих сторон катушки между впуском 156 и выпуском 160 (как изображено на Фиг.6a), и другие блоки (не все видимы) периодически располагаются вокруг машины поочередно на внутренней стороне и внешней стороне катушек (а именно, для каждой из четырех катушек). В соответствии с этой компоновкой поток входит во впускное отверстие 156 и проходит вокруг внешней стороны машины, но направляется первым блоком 158c к переходу к внутренней стороне камеры 53, между различными имеющимися катушками 122. Оттуда поток продолжает циркуляцию вокруг машины, но направляется внутренним блоком (невидим, но обычно на 180 градусов противоположен блокам 158a, b) для перехода потока назад к внешней стороне камеры. Кроме того, вокруг машины, другой внешний блок (невидимый, но на 180 градусов противоположный блоку 158c) вынуждает переход назад к внутренней части прежде, чем блок 158b вынуждает текучую среду переходить назад к внешней стороне и, наконец, на выход из машины, через выпуск 160. В этой схеме, имеется четыре перехода. Однако, возможно любое четное число переходов.

Как отмечено выше, два двигателя 100 могут быть соединены между собой болтами, проходящими через два пакета корпусов 112 сегмента, через совмещенные утолщения 113. В таком случае, двигатели могут быть независимыми, с роторами 114, не соединяемыми друг с другом. Однако, ясно, что при помещении соответствующей распорки (не изображена) между ними, и продлении болтов, проходящих через соответствующие утолщения 168, они могут проходить через оба ротора. Действительно, ничто не мешает последовательному добавлению дополнительных двигателей так, чтобы три или боле двигателей могли использоваться совместно.

Стороны (окончательные) сложного двигателя могут быть покрыты крышками (не изображены). В отсутствии таких крышек, ширина машины 100 определяется сегментами 102a, b, в частности внешними фланцами 110a,b, которые помещают в себя секции 114a, b ротора.

Выход мощности (не изображенный) двигателя 100 может содержать любой подходящий компонент и может быть валом. Однако, обычно, в автотранспортном приложении, это может быть стандартная приводная ступица, имеющая трехногую чашу для приема вала (не изображен), имеющего трехдольное ярмо. Однако, это аспект непосредственной установки ротора на статоре, который отвечает за возможность вариации конфигураций выхода мощности не затрагивая конструкцию двигателя. Таким образом, топология без вала позволяет иметь большое разнообразие конфигураций вывода, включая:

Автотранспортный соединенный корпус "постоянной скорости" (CV);

Шпоночный вал (или входящий в другую деталь, или охватывающий ее); и

Плоская планшайба с любой геометрией отверстий.

Можно видеть, что при монтаже ротора непосредственно на статоре на расстоянии от оси вращения, внутри ротора образуется значительное полое пространство. В зависимости от приложения, это обеспечивает возможность расположить в двигателе коробку передач, в частности, планетарную коробку передач. До некоторой степени, при многих обстоятельствах, с машиной настоящей конструкции, коробка передач не является необходимой, поскольку требуемая для управления катушками электроника может дать возможность машине работать по существу при постоянном максимальном вращающем моменте (по существу это ограничивается только необходимостью соответствующего охлаждения) в большом диапазоне скоростей, например, достижимы вращающие моменты 500 Н·м на секцию двигателя и скорости вращения выше 3000 об/мин. И эта возможность реально доступна.

Эта компоновка также имеет преимущество в облегчении соединения машин между собой для совместной работы, поскольку нет необходимости нарушать компоновку опоры ротора в корпусе, как это было бы необходимо в обычном случае, когда ротор поддерживается на подшипниках, установленных в корпусе. Ясно, что остается дискуссионным то, где начинается статор, и корпус, в котором фиксируются его края. Действительно, изобретение предоставляет для применений в двигателе следующий неисключительный список опций:

(a) Единственная секция с вращающим моментом 500 Н·м со шлицевым выходным валом;

(b) Две независимо-управляемых секции с вращающим моментом 500 Н·м, каждый со своим собственным выходом мощности CV-типа для автотранспортных приложений;

(c) Четыре секции, объединенные как две пары (1000 Н·м на пару), каждая пара с выходом мощности CV-типа, также потенциально для (высокоэффективных) автотранспортных приложений;

(d) Четыре секции жестко зафиксированные между собой, обеспечивая вращающий момент 2000 Н·м;

Конкретный вариант реализации настоящего изобретения описывается ниже:

Как очевидно из вышеупомянутого, корпус статора двигателя 100 представляет собой не только корпус для статора, но также и корпус для всего двигателя, служащий как общее покрытие. Соответственно, он требует конструктивной жесткости, которая обеспечивается с использованием стекла или пластика, усиленного углеродным волокном типа нейлона, или более подходящего полифталамида (PPA). Настоящее изобретение предполагает то, что определенные элементы, по различным причинам, формуются поверх корпуса статора во время изготовления двигателя, как обсуждается ниже.

Обращаясь к Фиг.6a, b, полюсные наконечники 118 не просто установлены в карман 150, но фактически сформованы в карман 150. С этой целью, карман может иметь малый проход, чтобы удержать полюсные наконечники в кармане после формовки и облегчить обработку. Однако это скорее не требуется, поскольку полюсные наконечники могут быть покрыты грунтом, чтобы облегчить адгезию пластика к торцам и боковым сторонам полюсного наконечника. Во-вторых, стороны 153 кармана плотно зажимают наконечники вследствие различного сокращения размеров наконечника и пластика при охлаждении. Формование поверх для полюсного наконечника 118a, b предпочтительно в любом случае, поскольку оно облегчает формование утончения торцевой грани 104a. То есть, торцевая поверхность 118a,b полюсного наконечника может быть снабжена ответвлением 151а канавок, которое может способствовать протеканию пластического материала и гарантировать однородное и полное покрытие по утончаемой области. Ясно, что такое ответвление могло бы быть сформировано с обеих сторон самой пресс-формы, если бы наконечник не был сформован поверх; но, в этом случае, ответвление, если бы оно было на внешней грани 104a, привело бы к эффективному утолщению стенки, препятствующему расположению магнитов близко к грани 104a. Это требовало бы затем шлифовки ответвления для восстановления утончения. Если бы ответвление было на внутренней части кармана 150, то оно должно было бы быть согласовано и подогнано точно с соответствующим ответвлением, сформированным на грани полюсного наконечника. Ясно, что это не может быть точной подгонкой. Однако при использовании самой грани полюсного наконечника в качестве пресс-формы, можно не только надежно согласовать ответвления 151 и канавки 151, но, конечно, именно подгонка между ними, завершает и делает более надежным помещение и удержание полюсного наконечника в кармане 150. Ответвление 151 канавки, изображенное на Фиг.6b, предполагает заполнение пресс-формы в направлении стрелок, то есть, радиально наружу от оси 120a вращения.

Чтобы способствовать растеканию расплавленного пластика, и чтобы он не затвердевал слишком рано, пресс-форма может быть предварительно подогрета, так же, как и полюсные наконечники. Конкретные выбранные температуры будут зависеть от используемых пластиков, но в случае полифталамида, например, пресс-форма может быть при температуре 150°C, тогда как полюсные наконечники могут быть при 180°C.

Обращаясь к Фиг.7a и b, утончаемая стенка кармана сегмента 202 может быть целиком удалена и заменена окном 250, в котором наконечник 218 статора является сформованным поверх. Наконечник имеет лабиринтообразный край 220, посредством чего могут быть реализованы хорошая адгезия, контакт, и размещение относительно окна 150a. Когда сегменты 202 сформованы с наконечниками 218 сформованными поверх, признаки 222 размещения обращены внутрь. Они могут быть выемками и согласовываться с соответствующими элементами (то есть выпуклостями) на торцевых поверхностях 224 стержней 216 статора, посредством чего их относительные местоположения в радиальной плоскости могут точно контролироваться. Кроме того, может быть достигнута улучшенная связь между стержнем 116 статора и наконечником 218 посредством адгезии, хотя может быть предпочтительным исключить адгезию, чтобы улучшить магнитное сопротивление. Следует отметить, что стержни 216 и полюсные наконечники 218 могут быть сформированы из специального материала, предпочтительного по магнитному сопротивлению, как описано выше в связи с Фиг.4a-d.

Фиг.8a и b изображают альтернативную компоновку (относительно изображенной на Фиг.7a, b), в которой интегрированные полюсный наконечник и часть стержня 317 сформованы поверх и заполняют окно 250 сегмента 302. Передняя грань 224 части 317 стержня имеет элементы 222, описанные выше, но здесь важно то, что части 222 взаимодействуют соответственно. Это может быть достигнуто, выполняя элементы 222 симметричными (по отражению) так, чтобы две идентичных части 317 стержня должным образом входили одна в другую.

Компонентами, также сформованными поверх корпуса статора, могут быть усиления выступов, или муфты 113x (см. вставку к Фиг.5c). Они выравнивают выступы 113 и предотвращают повреждение пластического материала, когда болты затягиваются через выступы 113. Однако, также возможно, что такие муфты могут быть запрессованы после формовки, и в этом случае, по меньшей мере, один конец муфты 113x должен быть не расширяющимся (оба конца изображены на Фиг.5c расширяющимися).

На Фиг.9a и b, катушка 422 сформована поверх сегмента 402, причем один край 410a катушки формирует сердечник для обода 414 окна 450 сегмента 402. Когда противоположный край 410b стыкуется с соответствующей гранью (не изображено) другого сегмента, формуется сквозное отверстие 430, в которое могут быть подогнаны в целом элементы стержня и полюсные наконечники 417. Кольцевой карман 432 предоставляет место для края 418 стержня 417, который может быть там закреплен. Опять таки, грань 424 каждого элемента 417 стержня может иметь элементы 222. Однако, в соответствии с настоящим изобретением, и стержень 417, и катушка 422 сформованы поверх на сегмент 402.

На Фиг.10a и b, кольца 500 сформованы поверх сегментов 102a', b' (которые во всем остальном идентичны сегментам на Фиг.5c) вокруг каждого кармана 150, чтобы усилить соединение между сегментом и стержнями 116 статора. Было установлено, что угол 502 кармана отображает концентрацию напряжения, которое, по меньшей мере, частично ослабляется закруглением угла с радиусом R (см. Фиг.6b). Однако усиливающие кольца 500 также противодействуют влиянию приложенных напряжений.

На Фиг.11a, b проводник u фазы привода (трехфазного питания u, v и w) соединен с клеммой 600 гайкой 610. Клемма 600 содержит шпильку с двумя шестиугольными секционными фланцами 620, разделенными желобком 621, причем шпилька сформована поверх в сегмента 602 с материалом стенки, и входящими в желобок 621, чтобы поместить шпильку аксиально (относительно ее собственной оси), и также вокруг шестиугольных фланцев 620, чтобы закрепить шпильку с возможностью вращения (опять же относительно ее собственной оси). Обмоточные провода 630 от катушек (не изображены) могут быть соединены между собой зажимом 640, который также соединен с нижней стороной шпильки 600 дополнительной гайкой 611. Токопроводящая шина 650 может также соединять клемму с теми же самыми фазовыми катушками в другом месте на двигателе 100, или на другом двигателе. На Фиг.11b изображены четыре квадранта 670 катушек 622 для каждой фазы u, v, w. (В 24-катушечном двигателе имеется шесть катушек в каждом квадранте, по две для каждой фазы при трехфазном питании). Фазовый проводник u соединен последовательно с каждой первой катушкой в каждом квадранте при 90-градусном взаимном разделении (45 градусов при 24 катушках) перед возвращением к другой фазе (то есть u к v, v к w, w к u).

Возвращаясь к каналам 156 160 (Фиг.6a), они могут быть элементами из сформованного пластика. Однако они также могут быть сформованными поверх пластинами, которые формируют уплотнение с соединениями трубопроводов и/или средствами закрепления в формах шпилек, или сами поверх сформованные, или интегрированными с пластинами (ни то, ни другое не изображено).

Наконец, как упомянуто выше, различные кольца и другие металлические компоненты могут быть сформованы поверх в сегментах, чтобы помочь поддерживать форму и целостность при сжатии сегментов из пластического материала. В частности как упомянуто выше, кольцо может быть сформовано поверх во внутренних цилиндрических стенках 108a, b для поддержки подшипника 164.

Компоненты формования поверх включают в себя свободные пространства для приема таких компонентов в пресс-форму, которая формирует корпус сегментов. Корпусы сегментов идеально формируются пресс-формами из двух частей, которые открываются в одном направлении, но ясно, что сердцевины и возвратные части могут быть сформированы дополнительными компонентами. Однако сборка описанного выше двигателя по существу облегчается посредством подгонки полюсных наконечников 118a, b в соответствующих пространствах в пресс-форме прежде, чем пресс-форма закроется. Закрытие пресс-формы может быть достигнуто только с наконечниками, размещенными должным образом и, следовательно, когда имеет место инжектирование, и пресс-форма открывается после затвердевания, все полюсные наконечники установлены и остаются в сегментах. Полюсные наконечники, сохраняемые на своем месте, затем облегчают дополнительную сборку двигателя. Например, если катушки сами также не формуются поверх в сегментах, то они могут легко быть установлены на стержнях, которые могут быть расположены на полюсных наконечниках, используя элементы 222 (Фиг.7a, b). Альтернативно, стержни могут быть интегрированными с наконечниками (Фиг.8a, b), и при этом катушки просто скользят по ним, или в пределах пресс-формы, если они также формуются поверх, или позднее, во время сборки. Катушки могут быть предварительно намотаны на полых сердечниках, например, на инжекционно сформованных стаканах, установленных на временных твердых формах для намотки.

Хотя варианты реализации изобретения, описанные в связи с Фиг.5-11, включают в себя сформованные сегменты, составляющие корпус для машины, а также и для статора, вариант реализации на Фиг.12 a и b включает в себя корпус машины 1000 в целом содержащий алюминий или другой металлический стакан 1001. Стакан 1001, как правило, выполняется литьем, с машинной обработкой граней для размерной точности. Сегменты 1002 идентичны и содержат сформованный кольцевой диск, имеющий внутреннюю периферическую стенку, или фланец 1008, и маленькое утолщение 1006 на его внешней окружности. Как и с предыдущими вариантами реализации, в частности, как и для варианта реализации на Фиг.6, стержни 1116 статора, каждый, содержат элемент 1118 полюсного наконечника и интегрированный элемент 1117 половин стержня (в соответствии с компоновкой на Фиг.10b). Действительно, здесь, каждый элемент 1118 полюсного наконечника изображен с выступом или подрезом 1118a, посредством чего наконечник закрепляется в сформованном поверх материале сегмента 1002.

Кроме предоставления необходимого корпуса статора и стенки камеры, пресс-форма (не изображена), в которой сегменты 1002 формуются, формирует оправу, которая устанавливает полюсные наконечники 1116 точно в положении один относительно другого в машине 1000, причем сегменты 1002 поддерживают это расположение после сборки машины. В этом варианте реализации предоставляется отдельная сборка 1122 катушки, содержащая катушки 1022, намотанные парами и смонтированные на зажимном приспособлении катушки так, чтобы, когда проводка 1670 завершена (например, как на Фиг.11b) и закреплена на катушках, они все фиксируются вместе в свободной окружности. Соединительный разъем 1672 с фазовыми штырями u, v и w, прикрепляется последним и, когда это сделано, кольцо катушки помещается в корпус 1001 с разъемом 1672, прикрепленным к гнезду 1674, являющимся частью корпуса 1001. Электрическое соединение выполняется, но гнездо 1674 изолирует внутреннюю часть корпуса 1001 от внешнего пространства.

Затем, один из сегментов 1002 надевается до одного из двух внутренних плеч 1004 корпуса 1001, и закрепляется на месте используя подходящее адгезивное вещество между утолщенным краем 1006 и плечом 1004. В этом процессе, катушки, каждая, оборачиваются вокруг элементов 1117 стержней для стержней 1116 статора. Кольцо 1200 подшипника затем скользит внутри внутренней цилиндрической стенки (фланца) 1008 и закрепляется на месте. Выступ 1202 кольца 1200 стыкуется с торцом фланца 1008 и фиксирует кольцо по оси. Наконец, устанавливается второй сегмент 1002, используя адгезивное вещество для торцов 1117a элементов 1117 стержней так, чтобы каждый был связан вместе. Фланец 1006 также связывается с другим плечом 1004 корпуса 1001 и с кольцом 1200, по которому фланец 1008 скользит. Выступ 1202, таким образом, фиксируется между двумя сегментами, как можно видеть наиболее ясно на Фиг.12b. Подшипник 1164 может теперь быть расположен на кольце 1200, которое имеет плечо 1208, напротив которого имеется внешняя обойма 1165 мест для подшипников и канавка 1210, для приема пружинного кольца, чтобы поместить другую сторону обоймы подшипника. Внутренняя обойма 1167 устанавливает ротор (не изображено на Фиг.12a, b).

Описанные выше компоновки облегчают конструирование машины в целом.

В описании и формуле этой спецификации, выражения "содержит" и "содержит в себе" и их вариации означают "включающий в себя, но не ограниченный", и они не предназначены для (и не для) исключения других долей, добавок, компонентов, целых частей или этапов. Всюду по описанию и формуле этой спецификации, единственное охватывает множественное, если контекст не требует иного. В частности, там, где используется неопределенная форма, описание следует понимать как рассмотрение множественного, так же как и единственного, если контекст не требует иного.

Элементы, целые части, характеристики, составы, химические компоненты или группы, описываемые в связи с конкретным объектом, вариантом реализации или примером изобретения, должны быть поняты как применяемые к любому другому объекту, варианту реализации или примеру, описанным здесь, если они не являются несовместимыми между собой. Все признаки, раскрытые в этом описании (включая любые сопровождающие пункты формулы, реферат и чертежи), и/или все этапы любого раскрытого способа или процесса, могут быть объединены в любой комбинации, кроме комбинаций, где, по меньшей мере, некоторые из таких признаков и/или этапов являются взаимоисключающими. Изобретение не ограничивается деталями каких-либо предшествующих вариантов реализации. Изобретение распространяется на любой новый вариант реализации, или на любую новую комбинацию признаков, раскрытых в этом описании (включая любые сопровождающие пункты формулы, реферат и чертежи), или на любой новый вариант реализации, или на любую новую комбинацию этапов любого раскрытого способа или процесса.

Внимание читателя направлено на все бумаги и документы, которые поданы одновременно, или до этого описания, в связи с этой заявкой, и которые открыты для общественного изучения с этим описанием, и содержание всех таких бумаг и документов включено здесь посредством ссылки.

Ссылки

[1] TJ Woolmer и MD McCulloch "Analysis of the Yokeless and Segmented Armature Machine", International Electric Machines and Drives Conference (IEMDC) Международные Электрические Машины и Конференция Дисков (IEMDC), 3-5 May 2007

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗГОТОВЛЕНИЕ МАШИНЫ С АКСИАЛЬНЫМ МАГНИТНЫМ ПОТОКОМ | 2016 |

|

RU2711493C2 |

| НАФОРМОВЫВАНИЕ НА ПЛАСТИНУ СТАТОРА | 2014 |

|

RU2666777C2 |

| КРЕПЛЕНИЕ ПОЛЮСНЫХ НАКОНЕЧНИКОВ | 2014 |

|

RU2663196C2 |

| ГЕНЕРАТОР ПЕРЕМЕННОГО ТОКА | 1999 |

|

RU2173499C2 |

| ОХЛАЖДАЮЩИЙ ЗАЗОР ПОЛЮСНОГО БАШМАКА ДЛЯ АКСИАЛЬНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2649972C2 |

| ВЕНТИЛЬНЫЙ ЭЛЕКТРОДВИГАТЕЛЬ | 2001 |

|

RU2216843C2 |

| ГЕНЕРАТОР ДЛЯ ВЕТРОВОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2022 |

|

RU2797718C1 |

| УСТРОЙСТВО ЭЛЕКТРИЧЕСКОЙ МАШИНЫ С ОСЕВЫМ МАГНИТНЫМ ПОТОКОМ | 2016 |

|

RU2698704C1 |

| Магнитная система электрической машины с многослойной сверхкомпактной обмоткой | 2022 |

|

RU2794201C1 |

| Магнитная система электрической машины с многослойной сверхкомпактной обмоткой | 2023 |

|

RU2801463C1 |

Изобретение относится к электрической машине с постоянным магнитом, содержащей статор и ротор, выполненный с возможностью вращения в статоре, и способу конструирования такой машины. Технический результат заключается в упрощении производства и сборки машины. Электрическая машина содержит ротор, имеющий постоянные магниты, и статор, имеющий катушки, намотанные на стержнях статора для взаимодействия с магнитами через воздушный зазор. Стержни и катушки покрыты кольцевым корпусом статора. Определяется камера, которая включает в себя охлаждающую среду для охлаждения катушек. Корпус статора содержит два сопрягающихся сегмента, которые устанавливают стержни статора и катушки в машине. Каждый сегмент формуется из усиленных пластиков. По меньшей мере один сегмент имеет сформованные на нем поверх полюсные наконечники стержней статора. 3 н. и 23 з.п. ф-лы, 24 ил.

1. Электрическая машина, содержащая ротор, имеющий постоянные магниты, и статор, имеющий катушки, намотанные на стержнях статора для взаимодействия с магнитами через воздушный зазор, определенный между ними, причем ротор выполнен с возможностью вращения относительно статора вокруг оси вращения, причем стержни и катушки на них покрыты кольцевым корпусом статора, и причем корпус статора содержит два сопрягаемых сегмента, в которых установлены стержни статора и катушки в машине, причем каждый стержень статора имеет полюсные наконечники на каждом конце и каждый сегмент имеет части цилиндрических стенок на внутреннем и внешнем радиусах и радиальную стенку, соединяющую внутренние и внешние части цилиндрических стенок, посредством чего эти два сегмента соединены вместе между противостоящими торцами внутренней и внешней частей цилиндрических стенок, чтобы сформировать корпус статора, и причем сегменты определяют между собой кольцевую камеру, через которую может циркулировать охлаждающая среда вокруг катушек для их охлаждения,

отличающаяся тем, что

каждый стержень статора выполнен, по меньшей мере, из двух частей стержня, соединенных между собой при поперечном расщеплении по сечению стержня статора, и тем, что

каждый сегмент инжекционно формуется из усиленных пластиков, формуется поверх полюсных наконечников одной части стержня статора, чтобы удерживаться и располагаться на радиальной стенке частей стержня, посредством чего полюсные наконечники формируют часть упомянутой радиальной стенки.

2. Электрическая машина по п.1, в которой радиальная стенка проходит через воздушный зазор и утончается, где полюсные наконечники каждого стержня удерживаются сегментами для минимизации зазора между стержнями и магнитами на роторе, причем, в некоторых случаях, радиальная стенка является по существу плоской на ее внешней поверхности.

3. Электрическая машина по п.2, в которой внутренне во время формования поверх формируется карман в радиальной стенке вокруг полюсного наконечника стержня статора, причем дно такого кармана содержит утончение, и причем переходная зона предоставляется между утончением и радиальной стенкой, посредством чего концентрации напряжений по существу исключаются, при этом, в некоторых случаях, торец полюсного наконечника напротив утончения содержит канавки, посредством которых протекание расплавленного пластического материала в утончении по его площади облегчается и, дополнительно, в некоторых случаях, канавки имеют древовидную форму.

4. Электрическая машина по любому из пп.1-3, в которой, по меньшей мере, каждая из некоторых частей стержня статора содержит оконечный элемент полюсного наконечника и промежуточный элемент стержня, причем элемент полюсного наконечника каждого стержня статора сформован поверх на радиальную стенку во время формовки корпуса статора, в которой, в некоторых случаях, каждый стержень статора содержит три компонента, являющихся двумя элементами полюсного наконечника и единственным элементом стержня, и, дополнительно, в некоторых случаях, элемент полюсного наконечника имеет элементы расположения на его внутренней поверхности и для помещения элемента полюсного наконечника в пресс-форму во время формования сегмента корпуса статора, и для помещения элемента стержня во время сборки корпуса статора, и, дополнительно, в некоторых случаях, элементы расположения могут содержать выемки или выпуклости на поверхности элемента полюсного наконечника с соответствующими выпуклостями или выемками в сердцевине пресс-формы и элементах стержня.

5. Электрическая машина по п.4, в которой каждый стержень статора содержит две части стержня, являющиеся двумя элементами полюсного наконечника, по меньшей мере, в один из которых интегрирован элемент стержня, в которой, в некоторых случаях:

две части стержня являются идентичными, каждая имеет элемент полюсного наконечника и элемент стержня; или

один элемент полюсного наконечника является не больше, чем элементом полюсного наконечника, тогда как другой является элементом полюсного наконечника с целым элементом стержня, интегрированным с ним.

6. Электрическая машина по п.4, в которой элементы полюсного наконечника и элемент стержня являются отдельными компонентами, посредством чего их соответствующее магнитное сопротивление может быть минимизировано оптимальным образом.

7. Электрическая машина по любому из пп.1-3, 5, 6, в которой, по меньшей мере, один сегмент имеет внешний фланец внешней части цилиндрической стенки, чтобы предоставить углубление для приема ротора, причем корпус статора также содержит корпус для машины.

8. Электрическая машина по любому из пп.1-3, 5, 6, в которой, по меньшей мере, одна из упомянутых внутренних и внешних частей цилиндрических стенок сегментов соединены друг с другом через промежуточный компонент, причем, в некоторых случаях:

промежуточный компонент находится между внешними частями цилиндрических стенок, и промежуточный компонент содержит корпус машины; или

промежуточный компонент находится между внутренними частями цилиндрических стенок и промежуточный компонент содержит монтажное кольцо для монтажа ротора на подшипниках в статоре.

9. Электрическая машина по п.8, в которой два промежуточных компонента расположены между каждой парой частей цилиндрических стенок сегментов.

10. Электрическая машина по п.8, в которой части цилиндрических стенок сегментов, сопряженные друг с другом через промежуточный компонент, представляют собой не более, чем край радиальной стенки.

11. Электрическая машина по любому из пп.1-3, 5, 6, 9, 10, в которой один или оба сегмента также имеют сформованные на них поверх, по меньшей мере, один из следующих компонентов:

a) цилиндрические выступающие опоры, проходящие вдоль внешней части цилиндрической стенки;

b) соединительные шпильки для электрической связи катушек статора снаружи корпуса статора;

c) катушки статора;

d) впускной и выпускной каналы хладагента; и

e) внешнюю обойму подшипника ротора, или кольцо, для поддержки внешней обоймы.

12. Электрическая машина по п.11, в которой предоставляется компонент (a), посредством чего упомянутые цилиндрические выступающие опоры формируют, по меньшей мере, одно из:

i. средство взаимного соединения сегментов;

ii. средство для монтажа корпуса статора в машине; и

iii. средство для монтажа машины на опоре.

13. Электрическая машина по п.11, в которой предоставляется компонент (b), причем соединительные шпильки представляют собой простую шпильку с нарезанной резьбой на каждом конце для приема гайки, посредством чего электрический соединитель может быть прикреплен как внутри, так и снаружи камеры к упомянутой шпильке, завершая необходимые электрические соединения к и от машины, причем, в некоторых случаях, шпилька имеет ось шпильки и содержит пару фланцев, разделенных кольцевой канавкой, посредством которой формовочный материал корпуса статора как входит в упомянутую кольцевую канавку для помещения шпильки аксиально, так и окружает, по меньшей мере, один из упомянутых фланцев, причем фланец или фланцы имеют многоугольное сечение, чтобы предотвратить вращение шпильки в корпусе статора вокруг оси шпильки.

14. Электрическая машина по п.11, в которой предоставлен компонент (d), причем впускной и выпускной каналы хладагента дополнительно содержат шпильки для прикрепления соединительных фланцев к каналам, причем соединительные фланцы являются частями трубопроводов подачи охлаждающей среды в камеру статора и выведения ее из камеры статора, причем, в некоторых случаях, по одному каналу имеется в каждом сегменте и, дополнительно, в некоторых случаях, упомянутые сформованные поверх каналы дополнительно содержат торцевые фланцы для стыковки сцепления с соединительными фланцами трубопровода.

15. Электрическая машина по п.11, в которой предоставляется компонент (e), причем внешняя обойма, или кольцо, сформована поверх на первой внутренней цилиндрической стенке сегмента, причем сегмент не тот же самый, что и сопрягающийся второй сегмент, подшипник расположен центрально относительно осевого направления внутри корпуса статора посредством первого сегмента, имеющего относительно длинную внутреннюю цилиндрическую стенку, посредством чего соединение между внутренними цилиндрическими стенками первого и второго сегментов осуществляется в одном конце корпуса статора.

16. Электрическая машина по любому из пп.1-3, 5, 6, 9, 10, 12, 13, 14, 15, в которой

сегменты связаны вместе или с промежуточным компонентом с использованием адгезивного вещества; и/или

сегменты соединяются между собой с помощью шовной сварки; и/или

стержни статора параллельны оси вращения, причем машина является машиной с осевым магнитным потоком и ротор является ротором с двумя секциями, имеющим одну секцию на каждом осевом конце стержней статора, радиальные стенки сегментов проходят между внутренней и внешней частями цилиндрических стенок по существу радиально относительно оси вращения; и/или

сегменты выполнены из полукристаллического пластического материала, который имеет температуру стеклования выше 60°C, предпочтительно выше 100°C.

17. Электрическая машина по п.16, в которой

каждый сегмент имеет внешний фланец, каждый принимает одну из секций ротора, и причем внешние фланцы определяют ширину машины, при отсутствии на них каких-либо крышек; и/или

пластический материал содержит полиамид (PI), полифталамид (PPA), полиэфирэфиркетон (PEEK), частично кристаллический ароматический полиэфир, основанный на п-гидроксибензойной кислоте и соответствующих мономерах, типа жидкокристаллического полимера (LCP) и полифениленсульфида (PPS), в частности PPA.

18. Двигатель, содержащий машину по любому из пп.1-17.

19. Способ конструирования электрической машины такого типа, которая содержит ротор, имеющий постоянные магниты, и статор, имеющий катушки, намотанные на стержнях статора для взаимодействия с магнитами через воздушный зазор, определенный между ними, причем стержни и катушки на них покрыты кольцевым корпусом статора, причем способ содержит этапы, на которых:

a) предоставляют первую пресс-форму;

b) помещают первые полюсные наконечники стержней статора в первую пресс-форму;

c) закрывают первую пресс-форму и инжектируют расплавленный усиленный пластический материал в первую пресс-форму;

d) открывают первую пресс-форму после охлаждения и извлекают первый сегмент, в котором первые полюсные наконечники удерживаются в сформованном пластическом материале первого сегмента;

e) предоставляют вторую пресс-форму;

f) размещают вторые полюсные наконечники стержней статора во второй пресс-форме;

g) закрывают вторую пресс-форму и инжектируют расплавленный усиленный пластический материал во вторую пресс-форму;

h) открывают вторую пресс-форму после охлаждения и извлекают второй сегмент, в котором вторые полюсные наконечники удерживаются в сформованном пластическом материале второго сегмента;

i) причем первый и второй сегменты, каждый, сформированы частями цилиндрических стенок на внутреннем и внешнем радиусах, и радиальной стенкой, соединяющей внутреннюю и внешнюю части цилиндрических стенок;

j) устанавливают катушки статора на стержнях статора;

k) соединяют между собой противостоящие края внутренней и внешней частей цилиндрических стенок первого и второго сегментных корпусов, чтобы сформировать корпус статора, посредством чего соответствующие первый и второй полюсные наконечники статора каждого из сегментных корпусов сопрягаются вместе, помещают катушки статора между ними; и

l) собирают корпус статора с ротором.

20. Способ по п.19, в котором

первый и второй сегменты идентичны после формовки; и/или

стержни статора содержат элементы полюсного наконечника и интегрированные элементы стержня, причем элементы полюсного наконечника включают в себя первый и второй полюсные наконечники и, в некоторых случаях, первый и второй полюсные наконечники представляют собой зеркальные отображения друг друга и включают в себя элементы сопряжения для расположения друг относительно друга при сопряжении.

21. Способ по п.19 или 20, в котором один или оба из первой и второй пресс-форм включают в себя дополнительные пространства для приема, по меньшей мере, одного из следующих компонентов:

a) цилиндрические выступающие опоры, проходящие вдоль части цилиндрической внешней стенки при формовании;

b) соединительные шпильки для электрического присоединения катушек статора снаружи корпуса статора при формовании;

c) впускной и выпускной каналы хладагента; и

d) внешняя обойма подшипника ротора, или кольцо, для его монтажа.

22. Способ по п.19 или 20, в котором

кольцевая камера определена, когда упомянутые первый и второй корпусные сегменты соединены между собой, причем камера выполнена с возможностью приема охлаждающей среды для охлаждения катушек и причем, в некоторых случаях, блоки сформованы на первом и втором сегментах на этапах (c) и (g), причем к блокам примыкают катушки при монтаже на этапе (j), посредством чего в камере определяется путь протекания для охлаждающей среды; и/или

этап (k), на котором соединяют противостоящие грани внутренней и внешней частей цилиндрических стенок через промежуточный компонент и, в некоторых случаях, промежуточный компонент находится между упомянутыми внутренними частями цилиндрических стенок и содержит монтажное кольцо для подшипников, поддерживающих ротор в статоре.

23. Способ по п.22, в котором промежуточный компонент находится между внешними частями цилиндрических стенок и содержит корпус для машины; и/или

причем между этапами (j) и (k) между катушками вставлены блоки и промежуточный компонент, посредством чего определяется путь протекания охлаждающей среды.

24. Способ по любому из пп.19, 20, 23, причем способ используется для конструирования машины по любому из пп.1-17 или для конструирования двигателя по п.18.

25. Способ по п.24, в котором этап (j), осуществляют между этапами (b) и (c) и/или между этапами (f) и (g), посредством чего катушки также сформованы поверх расплавленным пластиком, инжектированным на этапах (c) и/или (g).

26. Способ по п.24, в котором