ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способам изготовления корпуса для статора электромашины с постоянными магнитами с осевым потоком с использованием формования литьем под давлением; к корпусам, изготовленным этими способами, а также к электромашинам, встроенным в такие корпуса.

УРОВЕНЬ ТЕХНИКИ

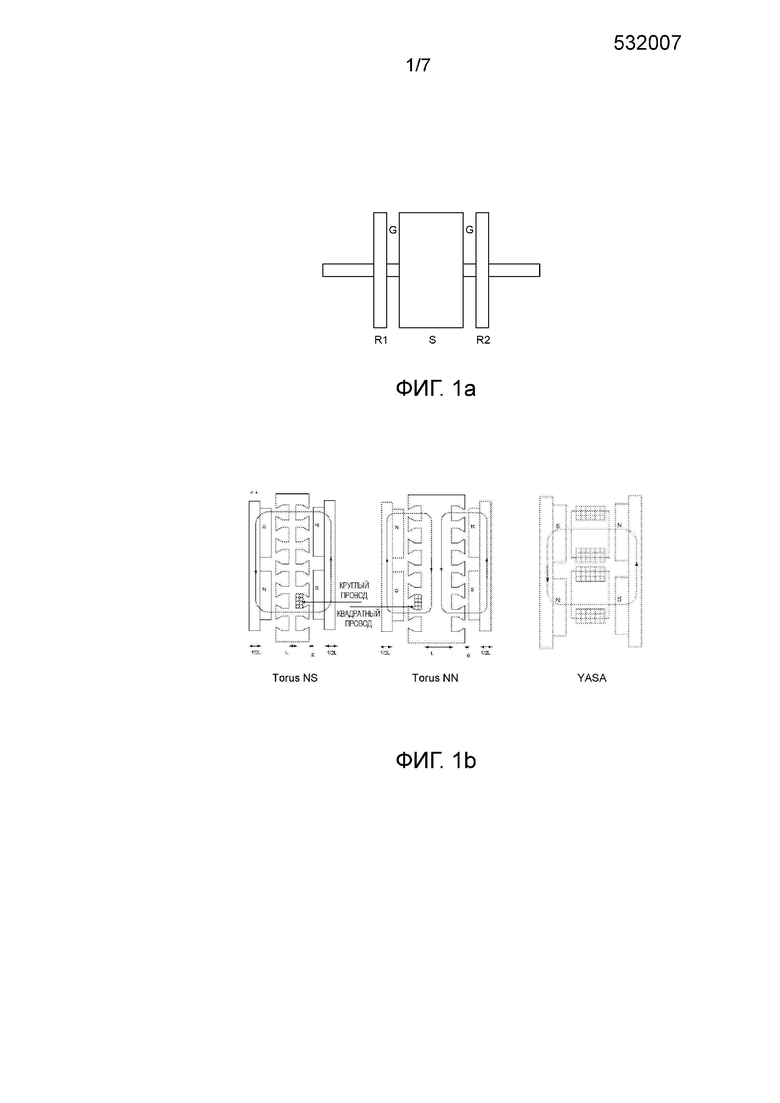

В данном описании рассмотрены электромашины с постоянными магнитами с осевым потоком. Вообще говоря, эти электромашины имеют расположенные вокруг оси диско- или кольцеобразные конструкции ротора и статора. Статор, как правило, содержит группу катушек, каждая из которых параллельна оси, а ротор несет группу постоянных магнитов и установлен на подшипнике таким образом, что он может вращаться вокруг своей оси, приводимый в движение полями от катушек статора. Фиг. 1 показывает общую конфигурацию электромашины осевого потока с парой роторов R1, R2 на каждой стороне статора S, хотя в простой конструкция один из роторов можно исключить. Как можно видеть, между ротором и статором существует воздушный зазор G, и в электромашине осевого потока направление магнитного потока через воздушный зазор, по существу, аксиально.

Существуют различные конфигурации электромашин с постоянными магнитами с осевым потоком в зависимости от расположения северного и южного полюсов на роторах. Фиг. 1b иллюстрирует основные конфигурации электромашины Torus NS, электромашины Torus NN (которая имеет более толстое ярмо, потому что конфигурация полюсов NN требует, чтобы поток проходил через толщину ярма) и топологию YASA («безярмовый и сегментированный якорь»). Иллюстрация топологии YASA показывает поперечные сечения через две катушки, при этом заштрихованная область показывает обмотки вокруг каждой катушки. Как можно понять, отказ от ярма статора обеспечивает существенную экономию в весе и потерь в железе, но отрицательными моментами удаления ярма статора являются: а) потеря конструктивной прочности статора (которую обеспечивало железо), хотя существует обусловленная топологией YASA потенциально повышенная необходимость в прочности, поскольку обладая компактностью конструкции, она может привести к очень большим механическим напряжениям, и b) потеря пути для выхода тепла из обмоток статора. Для решения обеих проблем, то есть высокой плотности крутящего момента в конструкции YASA и выработки значительного количества тепла, корпус статора должен обеспечить большую прочность и жесткость - для удовлетворения требований по крутящему моменту, и, кроме того, он должен определять камеру, в которую может подаваться охладитель для этой электромашины. Кроме того, из фиг. 1b может быть понятно, что для эффективной работы (минимальные потери в воздушном зазоре с высоким магнитным сопротивлением) зазор между ротором и статором должен быть как можно меньшим.

Требуемые характеристики корпуса для сборки статора электромашины с постоянными магнитами с осевым потоком, особенно электромашины, имеющей топологию YASA, определяют противоречивые требования. Обычные производственные технологии не способны адекватно объединить требуемые характеристики. Общее состояние дел предшествующего уровня техники, относящихся к производству упрочненных изделий можно найти, например, в публикациях EPO 063 403A, US2001/0028128 и US2008/0292858. Ранее в патентной заявке WO2012/022974 был описан двухстворчатый корпус, в котором башмаки стержней статора, на которых намотаны катушки статора, впрессованы в радиальную стенку корпуса. Однако на практике оказалось трудным формировать такую прочную конструкцию при одновременном достижении очень малого зазора между ротором и статором, предпочтительно около 1,5 мм или меньше. Кроме того, формование литьем под давлением само по себе связано с трудностями изготовления радиальной стенки с нужной тонкостью без существенного риска образования отверстий, стыковочных линий и тому подобных дефектов.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением, таким образом, предложен способ изготовления корпуса для статора электромашины с постоянными магнитами с осевым потоком, имеющей статор, содержащий группу катушек, намотанных на соответствующие стержни статора и расположенных по окружности с интервалами вокруг оси электромашины, и ротор, несущий группу постоянных магнитов и установленный с возможностью вращения вокруг упомянутой оси, при этом упомянутые ротор и статор разнесены друг от друга вдоль упомянутой оси с образованием зазора между ними, в котором магнитный поток в этой электромашине направлен в общем в осевом направлении; причем способ включает изготовление радиальной стенки для упомянутого корпуса статора для расположения в упомянутом зазоре между упомянутым ротором и упомянутым статором посредством помещения мембраны из фиброармированной смолы в литейную форму машины для литья под давлением; наформовывания литьем под давлением группы усиливающих элементов на упомянутую мембрану с использованием термопластичного полимера, связывающегося, когда он расплавлен, с полимером упомянутой мембраны; и изготовление упомянутого корпуса с использованием упомянутой радиальной стенки.

Как отмечал выше, предпочтительно, чтобы зазор в этой электромашине был настолько мал, насколько это практически осуществимо, и поэтому предпочтительно, чтобы мембрана была как можно более плоской. Однако тепловые эффекты делают это труднодостижимым, и на практике область мембрана между ребрами жесткости имеет тенденцию образовывать куполообразный пузырь высотой по меньшей мере в несколько микрометров. Поэтому в вариантах осуществления мембрану выбирают таким образом, чтобы она имела коэффициент теплового расширения в плоскости, который был бы больше, чем коэффициент теплового расширения инжектированного термопластичного полимера (при одинаковой температуре, когда полимер отвержден). Регулированием коэффициента теплового расширения преследуется цель, чтобы мембрана при охлаждении вытягивалась и становилась плоской, поскольку мембрана при этом будет сокращаться в большей степени, чем усиливающие элементы. Однако на практике мембрана может не достичь той же самой температуры, что и инжектированный литьевой усиливающий материал, и, таким образом, данный подход может быть успешным лишь частично.

Таким образом, в некоторых предпочтительных вариантах осуществления может быть предпочтительным выполнять формование литьем под давлением прикреплением мембраны в литейной форме, нагревом мембраны (это может быть выполнено, просто оставив мембрану нагреваться внутри этой формы), а затем – откреплением и повторным прикреплением мембраны, чтобы дать возможность листу расшириться, - до инжектирования термопластика для усиливающих элементов. Литейную форму, предпочтительно, удерживают при температуре, более высокой чем 140°С или 150°С. При этом форма может нагревать мембрану, - это также имеет то преимущество, что при этом поступающий термопластичный полимер не застывает слишком быстро.

Стержень статора в вариантах осуществления содержит наконечник полюса, вокруг которого намотана катушка, с полюсным башмаком на каждом конце, чтобы продолжать магнитное поле и туда, где оно пересекает воздушный зазор, при этом увеличенная область уменьшает общее магнитное сопротивление зазора. В вариантах осуществления это может быть выполнено посредством нагрева стержней статора, например, индукционным нагревом и запрессовыванием стержней в мембрану (хотя, в принципе, мембрану можно сделать поддающейся формованию другими способами, например, используя растворитель). Это позволяет осуществлять очень точное регулирование толщиной мембраны между концами (башмаками) стержней статора и воздушным зазором; эта толщина может быть в диапазоне 1-500 мкм.

Фиброармирование мембраны благоприятно предотвращает стержни статора от проталкивания сквозь мембрану, даже тогда, когда ее толщина очень мала. Это, однако, не существенно, и при тщательном управлении процессом формования литьем под давлением может быть использована мембрана без фиброармирования. В других подходах мембрана может быть обеспечена группой отверстий, в которые вставляют поверхности наконечников или башмаков стержней статора заподлицо с задней стороной мембраны. Эти наконечники или башмаки могут быть обеспечены фланцем или уступом вокруг края вставляемой поверхности, для того чтобы удерживать их внутри радиальной стенки электромашины.

Экспериментально было успешно обнаружено, что если стержень или наконечник элемента или башмака статора будет образован из магнитно-мягкого композитного (ММК) материала, то есть, из порошкового магнитного материала, такого как железо, связанного покрытием из электрически изолирующего материала, такого как стекло, то между ММК стержнем статора и мембраной образуется очень прочная связь. Полагаем (не привязываясь к какой-либо теории), что это обусловлено диффузией полимера в стержень статора, который характеризуется определенной пористостью, - получившееся таким образом, соединение более прочно, чем сам магнитно-мягкий композит.

Стержни статора могут быть расположены на мембране с использованием шаблона. После того, как они будут закреплены по месту, всю сборку можно будет поднимать с помощью магнита. При этом формование литьем под давлением предпочтительно выполнять, когда мембрана расположена по существу в горизонтальном положении (с использованием вертикального инструмента), так чтобы эта мембрана во время процесса формования литьем под давлением сидела плоско. В этом случае сами стержни статора могли бы образовывать участок отсечки полости литейной формы. В вариантах осуществления фиброармированная смола может содержать фиброармированный термопластичный полимер, смешивающийся, когда он расплавлен, с упомянутым первым термопластичным полимером, использованным для формирования усиливающих элементов, или же он может содержать термореактивный материал, например, того типа, который используется для препрега, скажем, при производстве печатных плат.

Отформованный литьем под давлением полимер, предпочтительно, также является фиброармированным (короткими волокнами, например, длиной порядка 1 мм или менее для облегчения текучести), - это могут быть те же самые материалы, что и ранее описанные. Термопластичный полимер может быть, например, отформованным литьем под давлением высокотемпературным полимером, таким как полиэфирэфиркетон (PEEK) или полифталамид (PPA). Электромашина при эксплуатации может работать при повышенной температуре, и в некоторых вариантах осуществления способа коэффициент теплового расширения в плоскости мембраны из фиброармированного полимера соответствует коэффициенту теплового расширения усиливающего элемента (в том же самом направлении или в той же самой плоскости) – до 8×10-6 и, предпочтительно, соответствует также коэффициенту теплового расширения наконечника (башмака) стержня статора (в том же самом направлении или в той же самой плоскости) – до 5×10-6. Это может быть достигнуто в результате обычного эксперимента - выбором из имеющихся полимерных материалов. В вариантах осуществления полимер мембраны, образующий тонкостенную секцию корпуса, может содержать один или более нижеследующих высокотемпературных термопластичных полимеров - полифениленсульфида (PPS), полифталамида (PPA), полиэфирэфиркетона (PEEK), акрилонитрилбутадиенстирола (ABS) и полиамида (РА). Однако коэффициент теплового расширения менее важен, чем жесткость, и, предпочтительно, модуль Юнга мембраны в плоскости - меньше чем 50 ГПа, а более предпочтительно меньше чем 20 ГПа.

Мембрана может быть очень тонкой, например, толщиной менее чем 1 мм или менее чем 0,5 мм, предпочтительно фиброармированной. В вариантах осуществления армирующее волокно может быть волокном полотняного переплетения (уток проходит над одной нитью основы и под следующей). В вариантах осуществления волокно является каландрированным (подвергшимся воздействию давления и температуры между валками), поскольку это способствует достижению тонкой равномерной толщины мембраны. Волокна могут быть выполнены из стекла, углерода, базальта или арамида.

Усиливающие элементы могут содержать радиальные и (или) кольцевые (окружные) ребра. В некоторых предпочтительных вариантах осуществления усиливающие элементы образуют группу полостей, каждая из которых выполнена в таком размере, чтобы соответствовать башмаку на конце стержня статора. Полимерную мембрану, предпочтительно, нагревают - до наформовывания литьем под давлением, или до инжектирования в машину для формования, или по месту, после инжектирования в машину для формования – для повышения адгезии между ребрами жесткости и мембраной, а также для того, чтобы обеспечить некоторое расширение мембраны перед формованием литьем под давлением. В вариантах осуществления толщина ребра жесткости (над тонкой мембраной) составляет 3 мм или больше, в то время как толщина мембраны, как отмечал выше, составляет меньше чем 1 мм, предпочтительно меньше чем 0,5 мм. Таким образом, большинство узких зазоров «G» ротор-статор есть «воздух».

Варианты осуществления способов, которые мы описали, особенно полезны для электромашины с «безярмовым и сегментированным якорем», в частности, для электродвигателя, потому что они облегчают точное позиционирование и удержание сегментов статора в отсутствии ярма, и особенно, когда электромашина находится под нагрузкой. В вариантах осуществления изобретения электромашина может быть электродвигателем или электрогенератором. Корпус статора, предпочтительно, содержит пару радиальных стенок, по одной на каждом конце статора, соединенных посредством, как правило, цилиндрической секции. Этот цилиндрический участок может быть изготовлен из металла, например, из алюминия, но в вариантах осуществления изобретения он, предпочтительно, посредством наформовывания литьем под давлением выполнен вместе с ребрами жесткости радиальной стенки. Таким образом, в вариантах осуществления изобретения радиальная стенка и участок длины цилиндрической стенки образуют « ракушечные створки». Две «ракушечные створки» могут быть сопряжены между собой с образованием закрытой камеры или полости для статора, внутри которой может циркулировать охладитель, например, масло.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие объекты изобретения далее будут описано более подробно, всего лишь в качестве примеров, со ссылками на сопроводительные чертежи, на которых:

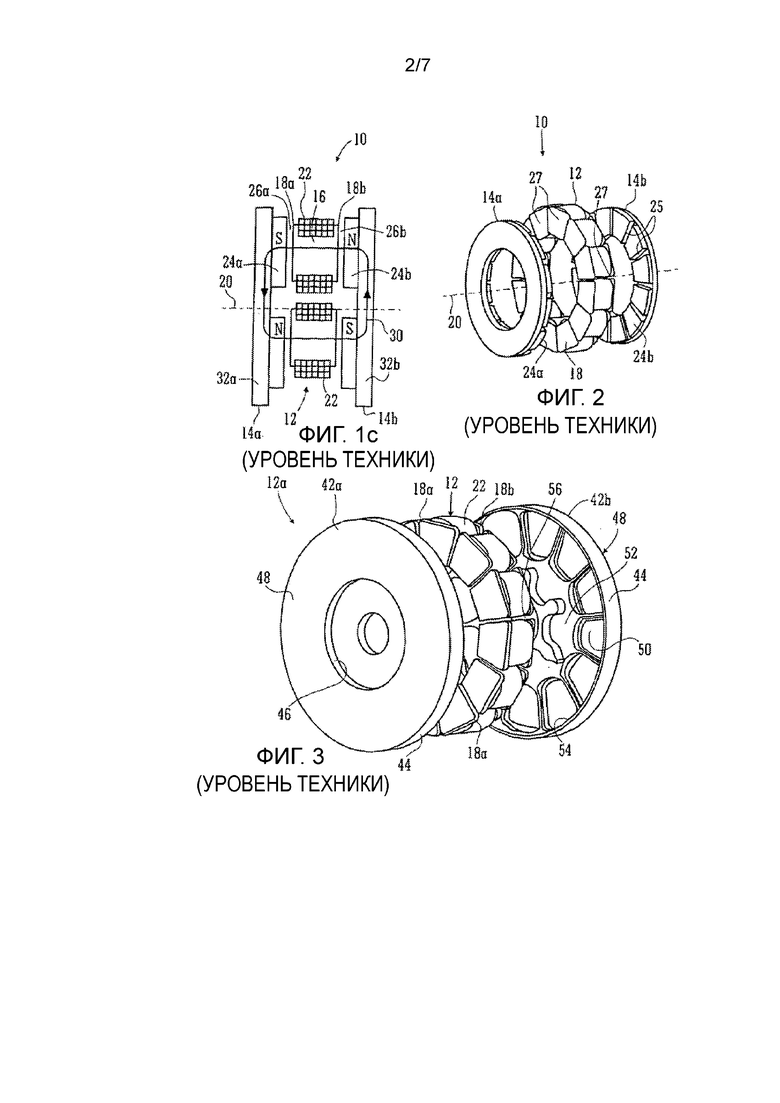

фиг. 1а-1с показывают, соответственно, общую конфигурацию двухроторной электрической машины осевого потока, пример топологий электрических машин с постоянными магнитами с осевым потоком, а также схематичный вид сбоку электрической машины с «безярмовым и сегментированным якорем» (типология YASA);

фиг. 2 показывает вид в перспективе электрической машины типологии YASA по фиг. 1;

фиг. 3 показывает поэлементный вид в перспективе статора и корпуса статора машины типологии YASA предшествующего уровня техники;

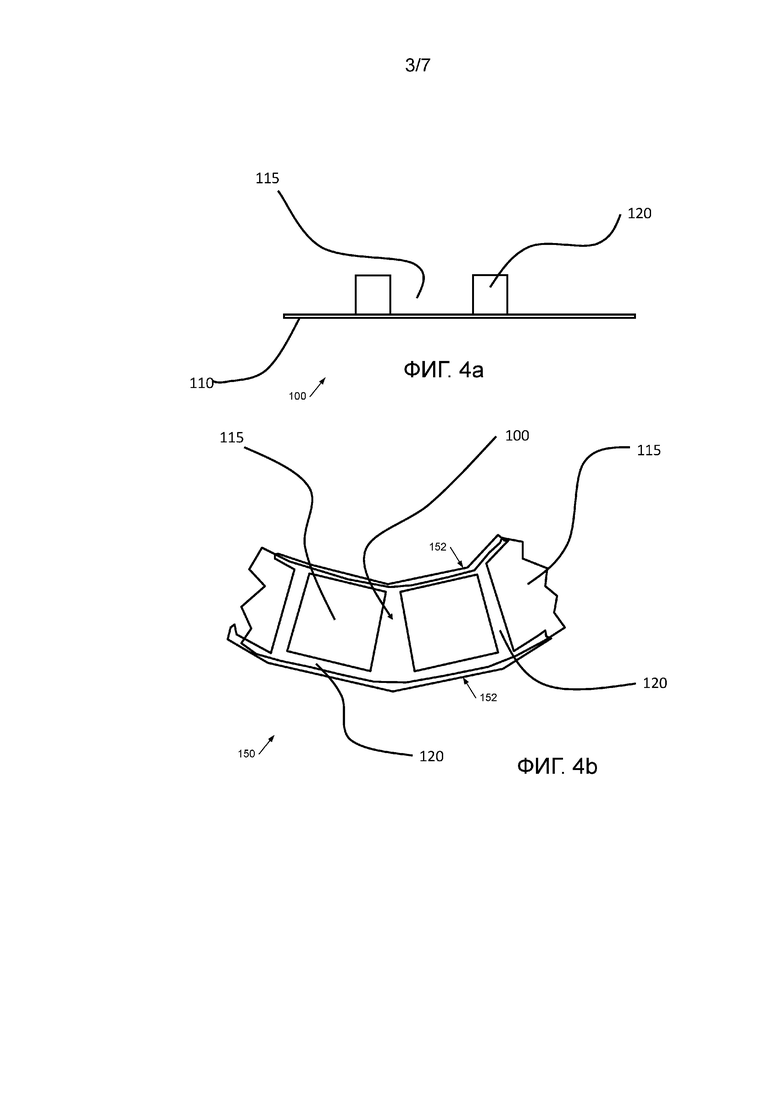

фиг. 4а и 4b показывают, соответственно, вид вертикального поперечного сечения и вид сверху кольцевой радиальной стенки корпуса статора в соответствии с вариантом осуществления изобретения;

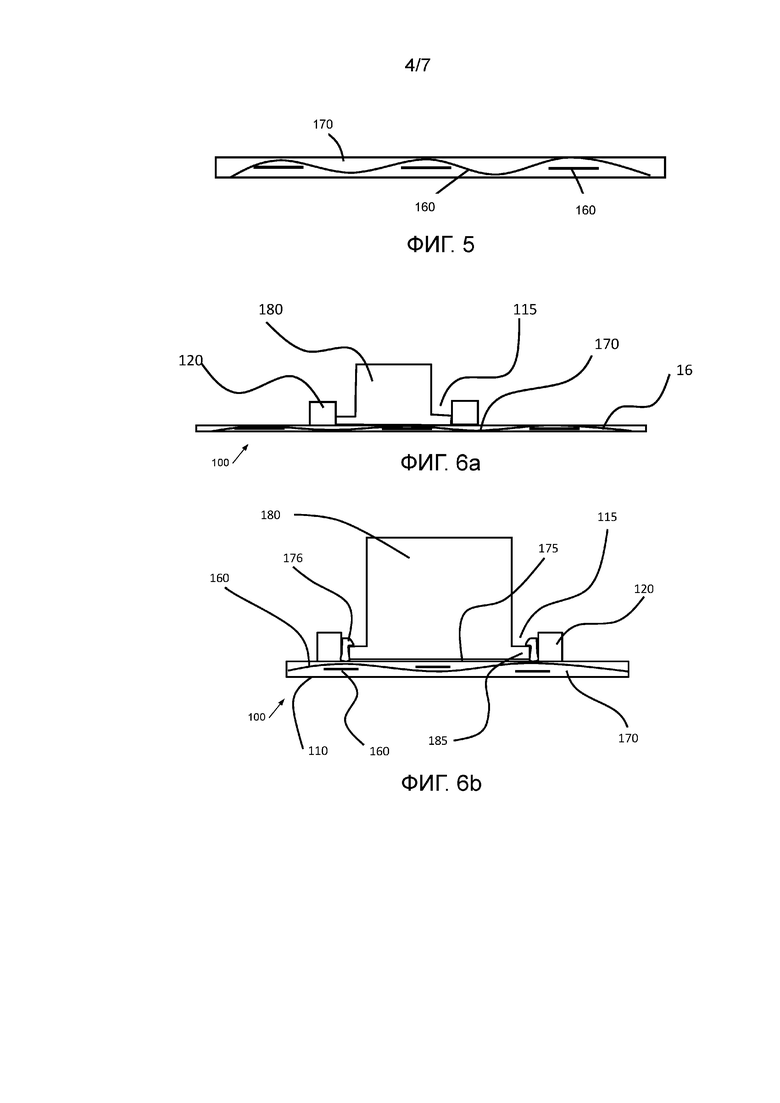

фиг. 5 показывает вертикальное поперечное сечение через мембрану из фиброармированного полимера для использования в производстве радиальной стенки по фиг. 4;

фиг. 6а и 6b показывают, соответственно, радиальную стенку по фиг. 5 с прикрепленным полюсным наконечником статора и со стенкой статорного элемента с дополнительной полимерной пленкой, способствующей заполнению зазора;

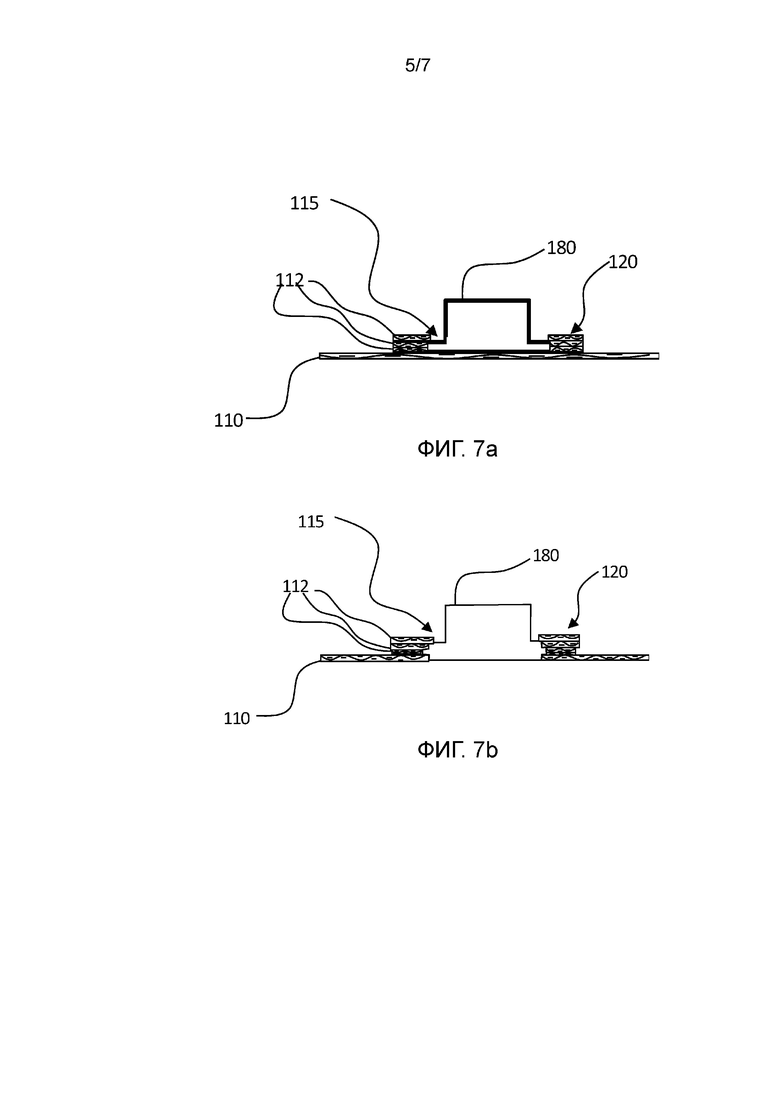

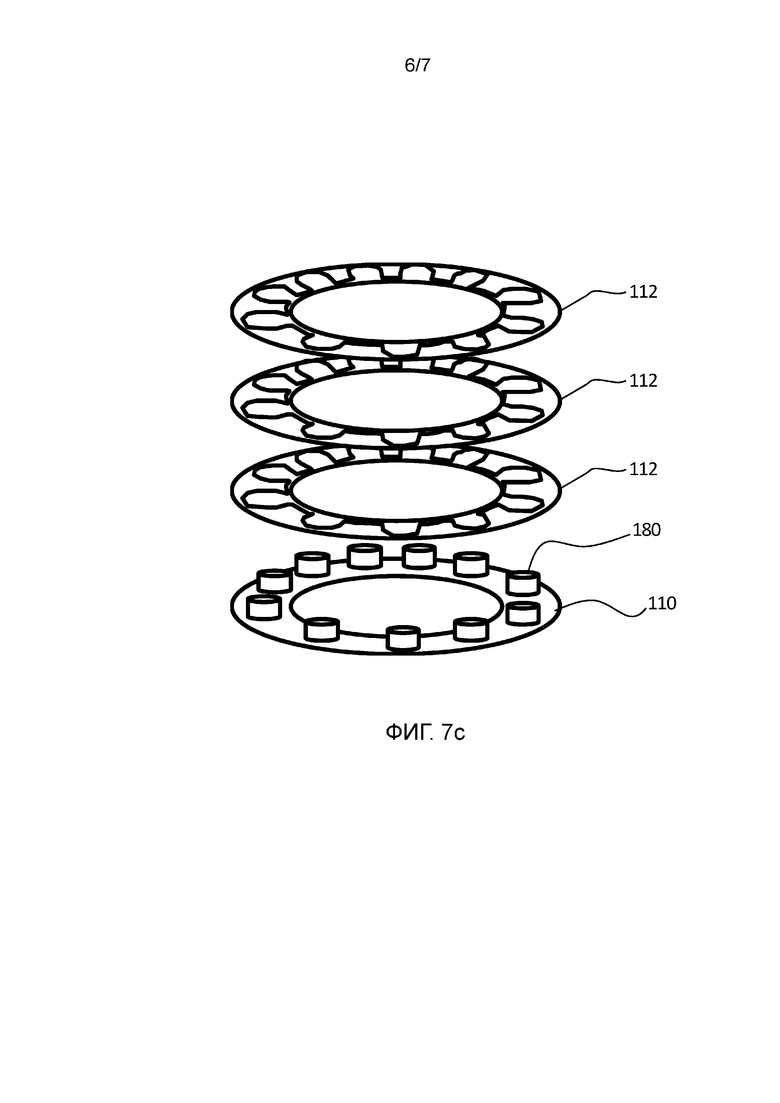

фиг. 7а-7с показывают, соответственно, первое и второе иллюстративные поперечные сечения через радиальную стенку, обеспеченную ламинированными усиливающими элементами, а также поэлементный вид в перспективе ламинированных усиливающих элементов до сборки;

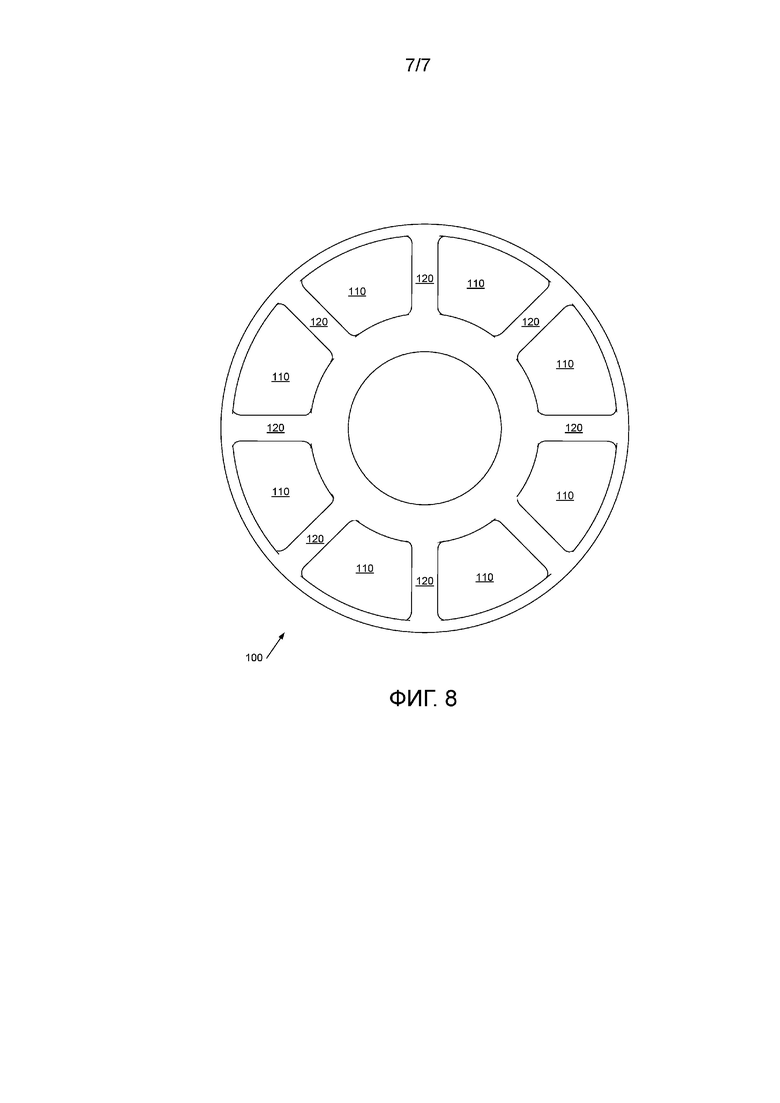

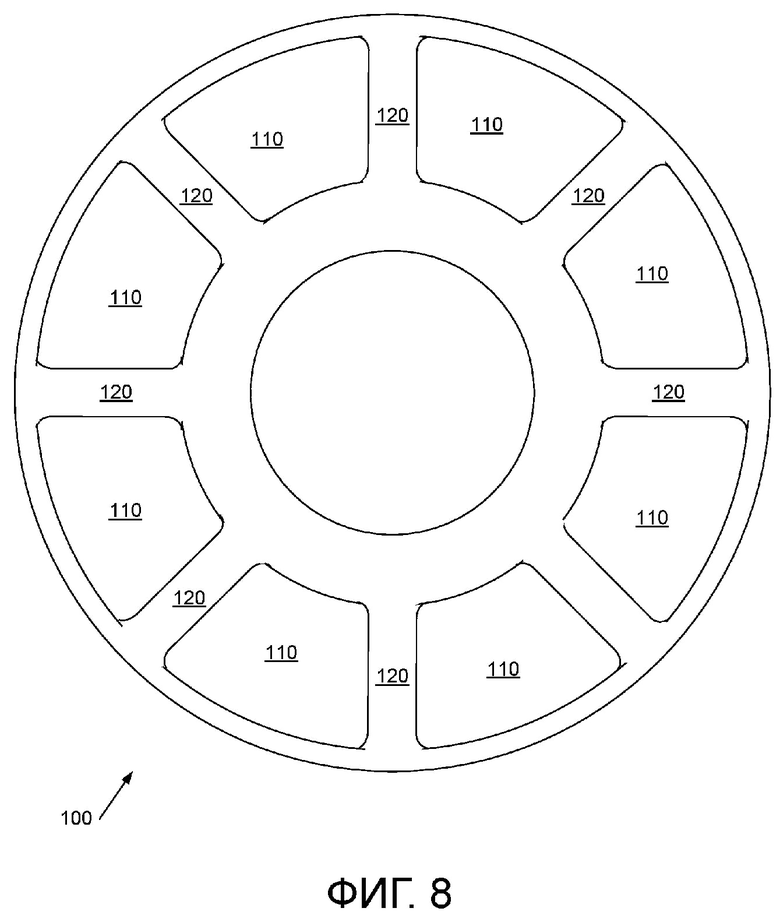

фиг. 8 представляет собой схематичную иллюстрацию радиальной стенки для электрической машины с постоянными магнитами с осевым потоком, изготовленной с использованием процесса в соответствии с вариантом осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Обратимся сначала к фиг. 1с, 2 и 3, которые взяты из нашей патентной заявки РСТ WO2012/022974, - фиг. 1с представляет собой схематическую иллюстрацию машины 10 с безярменным и сегментированным якорем.

Машина 10 содержит статор 12 и два ротора 14а, 14b. Статор 12 представляет собой группу отдельных стержней 16 статора, разнесенных по окружности вокруг оси 20 вращения роторов 14а, 14b. Каждый стержень 16 имеет свою собственную ось (не показана), которая, предпочтительно, но не обязательно, расположена параллельно оси 20 вращения. Каждый конец каждого стержня статора снабжен башмаком 18а, 18b, который имеет физической целью ограничение обмотки 22 катушки, которая, предпочтительно, имеет квадратную или прямоугольную секцию изолированного провода, так чтобы мог быть достигнут высокий коэффициент заполнения. Катушки 22 соединены с электрической схемой (не показана), которая, в случае, если это электродвигатель, запитывает катушки таким образом, чтобы полюса результирующих магнитных полей, созданных протекающим в этих катушках током, в соседних катушках 22 статора были противоположными.

Два ротора 14а, 14b несут на себе постоянные магниты 24а, 24b, которые обращены друг к другу, с катушкой 22 статора между ними (когда стержни статора наклонены - как не показано - магниты расположены так же). Между соответствующими парами 18а/24а, 18b/24b башмаков и магнитов имеются два воздушных зазора 26а, 26b. Существует четное количество катушек и магнитов, отстоящих друг от друга вокруг оси 20 вращения, и существует, предпочтительно, отличное количество катушек и магнитов, такое, что катушки одновременно не все совпадают с соответствующей парой магнитов при одном и том же2) угловом положении ротора по отношению к статору. Это способствует уменьшению пульсаций вращающего момента.

В электродвигателе катушки 22 запитаны таким образом, что их полярности чередуется, что способствует тому, что катушки устанавливаются соосно с различными парами магнитов в разное время, в результате чего между ротором и статором приложен крутящий момент. Роторы 14а, 14b, как правило, соединены между собой (например, с помощью вала, который не показан) и вместе вращаются по оси 20 относительно статора 12. Двумя соседними стержнями 16 статора и двумя парами 24а, 24b магнитов образована магнитная цепь 30, так что каждый ротор связывает магнитный поток между задними частями каждого магнита 24а, 24b, обращенными от соответствующих катушек 22. Катушки 16 статора заключены в корпус, который продолжается через воздушный зазор 26а, 26b и который определяет камеру, обеспечиваемую охлаждающей средой.

Обратимся к фиг. 3, - на ней показан статор 12a, в котором обмотки статора расположены между « ракушечными створками» 42а, 42b из пластмассового материала. Эти «створки» имеют внешние цилиндрические стенки 44, внутренние цилиндрические стенки 46 и кольцевые радиально расположенные стенки 48. В примере по фиг. 3 предшествующего уровня техники радиальные стенки 48 содержат внутренние карманы 50, предназначенные для приема башмаков 18а, 18b стержней 16 статора и служат для расположения в них сборок 16, 22, 18а, 18b катушек статора, когда корпуса 42а, 42b типа «ракушечных створок» статора 12a собраны вместе. Корпус 42а, 42b статора определяет полость 52 внутри катушек 22, а также - полость 54 снаружи вокруг катушек 22, кроме того, есть полости 56 между катушками. Эти полости 52, 54, 56 соединены между собой, определяя камеру охлаждения. Хотя на фиг. 3 и не показано, будучи собранным, корпус 42а, 42b статора снабжен отверстиями, которые позволяют закачивать в полости 52, 54, 56 охлаждающую среду, такую как масло, для того чтобы оно циркулировало вокруг катушек и охлаждало их.

Сердечники катушек могут быть ламинированными, при этом межламинационная изоляция параллельна направлению требуемого магнитного потока. Однако сердечники катушек могут также быть выполненными из частиц мягкого железа, покрытых электрической изоляцией и отформованных в требуемую форму (магнитно-мягкие композиты – ММК), которые связаны друг с другом посредством изолирующей матрицы. Пример ММК может включать связанные стеклом частицы железа, - тонкий слой (обычно менее 10 мкм) стеклянного связующего вещества, взаимно электрически изолирующий частицы железа, имеющие некоторую остаточную пористость. Для формовки этого компонента в сложную форму, способную образовывать трехмерные картины магнитного потока с превосходным коэффициентом формы, и позволяющую получать обмотку с высоким коэффициентом заполнения, намотанную непосредственно на «зубцы» ММК, используют высокотемпературный процесс уплотнения высокого давления. Для удобства башмак и стержень статора могут быть образованы по отдельности, а затем - собраны вместе; при этом башмак может иметь центральную область в осевом направлении с минимальным магнитным сопротивлением и внешнюю область в радиальном направлении с минимальным магнитным сопротивлением (см. WO2012/022974).

Обратимся к фиг. 4а - она схематично показывает вид вертикального поперечного сечения кольцевой радиальной стенки 100 отформованного литьем под давлением корпуса статора в соответствии с вариантом осуществления изобретения. Она содержит тонкую упрочненную мембрану 110 из термопластичного материала, на которую была наформована группа усиливающих радиальных и окружных ребер 120, оставляя между ними полости 115, чтобы принимать башмаки полюсных наконечников. Фиг. 4b иллюстрирует ту же самую конфигурацию сверху, показывая осевой вид одной половины корпуса 150 статора типа ракушечной створки, а также цилиндрические стенки 152 корпуса.

Фиг. 5 иллюстрирует мембрану из фиброармированного термопластичного исходного материала, в поперечном сечении. Она показывает полотняное переплетение армирующего волокна 160 внутри материала, пропитанного термопластичной смолой 170, и каландрированного с образованием мембраны равномерной толщины. Смола 170, предпочтительно, является конструкционным полимером, который является относительно прочным при высокой температуре, например, полифталамид (PPA) или полиэфирэфиркетон (PEEK); при этом армирование стекловолокном помогает придать жесткость и прочность. Подходящий материал (толщиной 0,5±0,05 мм), совместимый с формованием литьем под давлением, всегда имеется на рынке от различных поставщиков материалов.

Способ формирования корпуса 150, более конкретно - радиальной стенки 100, включает установку его в форму и закрывание ее, так чтобы образовать радиальные и окружные ребра жесткости, толщиной, предпочтительно, по меньшей мере 3 мм. Они могут быть образованы с использованием термопластичного полимера, совместимого с материалом тонкой термопластичной мембраны, причем ребра жесткости в процессе наформовывания литьем под давлением становятся прочно скрепленными с мембраной.

Мембрана, предпочтительно, выбрана таким образом, чтобы коэффициент теплового расширения материала в плоскости, был больше, чем (изотропной) коэффициент теплового расширения материала ребер жесткости при той же температуре, например, при 20°С. Коэффициент теплового расширения мембраны зависит, в частности, от переплетения волокон – является ли это полотняным переплетением или саржевым переплетением, то есть, расположены ли волокна под углом 90° или под углом 45° друг к другу и так далее. Например мембрана с полотняным переплетением (которое может содержать, например, полиамид РА6 и (или) РА66) может иметь коэффициент теплового расширения в плоскости в одном направлении 14×10-6 м/°С и 29×10-6 м/°С - в перпендикулярном направлении, в то время как коэффициент теплового расширения материала ребер жесткости может быть порядка 11×10-6 м/°С. (Для сравнения, - магнитно-мягкий композитный материал может иметь коэффициент теплового расширения порядка 13×10-6 м/°С). Таким образом, когда комбинация из мембраны и ребер жесткости охлаждается, мембрана сокращается больше ребер жесткости и вытягивается плоской. В идеале, поэтому, чем больше разница в коэффициенте теплового расширения между мембраной и материалом ребер жесткости, тем больше этот эффект, хотя могут быть и другие опасения, касающиеся материалов, которые следует учитывать. На практике материал ребер жесткости может быть введен при температуре около 340°С, а отверждаться он может при около 320°С, оставляя для мембраны лишь немного времени, чтобы разогреться. Поэтому на практике в мембране между ребрами может оставаться небольшой «пузырь», хотя в вариантах осуществления эта технология позволяет удерживать мембрану плоской до толщины в пределах около нескольких сотен микрон.

В вариантах осуществления процесс формования литьем под давлением модифицирован таким образом, что сначала скрепляют части инструмента (форму), а мембрану нагревают (или дают ей нагреться), потом инструмент быстро сушат, например около секунды, чтобы дать мембране расшириться, а затем инструмент повторно скрепляют и осуществляют формование литьем под давлением полимера. Кроме того, это способствует достижению плоской поверхности стенки корпуса, смежной с воздушным зазором, облегчая, таким образом, уменьшение воздушного зазора.

Поступающий материал застывает очень быстро, например, всего лишь за секунду, поэтому его инжектируют, предпочтительно, быстро при высоком давлении (несколько десятков бар) с использованием литника большого размера, после чего закрывают для заполнения оставшегося стержневого канала. В вариантах осуществления, для того чтобы удлинить время, прежде чем инжектированный материал затвердеет, форму, предпочтительно, выдерживают при относительно высокой температуре, например, порядка 150°С, например, с помощью масла с управляемой температурой.

В процессе изготовления полюсные наконечники или башмаки сначала могут быть прикреплены к мембране с помощью шаблона, чтобы удерживать их по месту, нагревая магнитно-мягкий композиционный материал посредством индукции. С получившейся конструкцией следует обращаться осторожно, ее можно поднять с помощью магнита и поместить в вертикальный инструмент или литейную форму, в которую посажена плоская мембрана. В вариантах осуществления литейная форма и статорные стержни взаимодействуют между собой с образованием элемента отсечки литейной формы.

В предпочтительном подходе, вместо того чтобы делить стержень статора посередине, одна часть стержня статора содержит наконечник полюса и башмак, а другая часть - башмак для другого конца, который упирается наконечник полюса, когда двигатель собран, после того, как над полюсным наконечником расположена катушка. Таким образом, одна мембрана может нести на себе комбинацию башмак/наконечник полюса, а другая – один башмак. Два мембраны собраны с цилиндрами, например, из алюминия или пластмассы, образующие боковые стенки, чтобы обеспечить замкнутую полость (не считая проходов для охладителя и электрических соединений). Общая конструкция коробки, которая, будучи собранной, получается очень прочной, является таковой отчасти потому, что в ней существует очень большая площадь поверхности, связывающей башмаки с мембраной.

Фиг. 6а показывает радиальную стенку 100 по фиг. 4 с закрепленным по месту наконечником 180 полюса статора: этот наконечник полюса 180 статора нагревают и впрессовывают в тонкую мембрану 110, при этом армирование (например, стекловолоконное) действует в качестве концевого упора. Это предотвращает проталкивание наконечника статора сквозь очень тонкую мембрану и, помимо всего прочего, сохраняет, в частности, обеспечивающую герметичную относительно жидкости целостность корпуса, содержащего во время работы масляную охлаждающую жидкость. Тем не менее, волоконное упрочнение для мембраны 110 не является существенным, вместо этого проталкивание наконечника полюса 180 статора может быть предотвращено посредством точного управления впрессовыванием наконечника полюса статора и (или) использования соответствующего упора.

Было также неожиданно обнаружено, что относительно небольшое количество термопластичного полимера 170 в тонкой мембране 110 достаточно для того, чтобы создавать исключительно прочную связь с полюсными наконечниками из магнитно-мягких композитов. Однако в рассматриваемом аспекте этого процесса связывание способствует удалению смолы из мембраны, оставляя волокна видимыми на противоположной поверхности мембраны, которая больше не может быть гладкой. Эту проблему можно решить путем включения между фиброармированной мембраной и башмаками полюсных наконечников тонкой дополнительной мембраны, предпочтительно со смолой того же типа, что и фиброармированная мембрана, которая действовала бы в качестве дополнительного источника смолы. Кроме того, это имеет также то преимущество, что при этом могут быть взаимно приемлемы башмаки с пониженной плоскостностью поверхностей и (или) фиброармированная мембрана.

На фиг. 6b показан вариант конструкции по фиг. 6а, включающей дополнительную термопластичную полимерную мембрану 175 из смолы, совместимой со смолой 170 мембраны 110. Эта дополнительная мембрана 175 может иметь толщину порядка ~0,25 мм и, когда полюсный наконечник 180 нагревают и впрессовывают в тонкие мембраны 175 и 110, обеспечивает заполнение пространства всех неровностей элементов 180 и 110, и заливку 176. Эта заливка помогает увеличить связывание полюсных башмаков, а также заполняет образованные допусками зазоры между ребрами 120 жесткости и полюсными башмаками 185. Подстилающее стеклянное упрочнение все еще предотвращает проталкивание полюсных башмаков при нагревании, обуславливая их размещение на ненагретой тонкой мембране и плотный прижим, а получившаяся прочность соединения - сильнее, чем сам магнитно-мягкий композит. Концевая поверхность стержня статора, предпочтительно, является чистой, то есть, свободный от органических остатков, и ее можно очистить, например, щеткой или с использованием кислотного травления, чтобы увеличить поверхностную пористость перед соединением.

Эта технология облегчает точное регулирование толщиной мембраны в воздушном зазоре от конца (башмака) стержня статора. Кроме того, полученная конструкция в соответствии с требованиями имеет очень тонкую радиальную стенку, обеспечивает целостность масла, ее полезной функцией является удержание полюсных наконечников в правильном положении во время сборки, а когда конструкция полностью собрана, обеспечивает большую прочность. Как ранее описано в патентной заявке WO2012/022974, при использовании принципа «ракушечных створок» стержни статора и полюсные наконечники в некоторой точке вдоль их длины могут быть разделены таким образом, что до соединения между собой «створок», к каждой такой «створке» может быть прикреплено по одному башмаку/стержню статора. Альтернативно, стержни статора могут быть собраны в одной «створке», а затем к первой присоединяют вторую, и обе одновременно соединяют со стержнями статора, избегая необходимости для образования более прочной конструкции разделять стержни статора.

Как вариант, усиливающий элемент или ребро жесткости может быть изготовлен из множества пластинок, спрессованных между собой и нагретых так, чтобы они взаимно связались. Предпочтительно, чтобы каждая пластинка была армирована волокнами, так что бы эта «ткань» продолжалась по существу по всей радиальной стенке, то есть и через мембрану и через ее упрочнение. Возможно, направление переплетения волокон от одной пластинки к другой может отличаться.

Фиг. 7а иллюстрирует поперечное сечение, изготовленной таким образом радиальной стенки, при этом показывая пластинку 112. На фиг. 7а вся концевая поверхность стержня статора, более конкретно - башмак, связана с мембраной 110. Альтернативно, как показано на фиг. 7b, торцевая поверхность или башмак стержня статора может вставляться в отверстие в мембране. В этом случае торцевая поверхность или башмак может быть обеспечена уступом, как это показано, чтобы облегчить соединение с находящейся снизу мембраной. Как вариант, в любом случае одна или большее количество пластинок, как это показано, могут быть наложены на этот уступ или фланец башмака. Фиг. 7с иллюстрирует пластинку 112 в поэлементном трехмерном виде.

Фиг. 8 показывает схематичную иллюстрацию радиальной стенки 100 для электродвигателя топологии YASA, изготовленной с использованием описанного выше процесса. Мембрана 110 между ребрами жесткости 120 является по существу плоской; башмаки полюсных наконечников вставлены в области 110, в которых видна мембрана.

Несомненно, что специалисту в данной области техники могут прийти в голову многие другие эффективные альтернативные варианты. Следует понимать, что изобретение не ограничивается описанными вариантами осуществления, а охватывает модификации, очевидные специалистам в данной области техники, находящиеся в рамках сущности и объема приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЕПЛЕНИЕ ПОЛЮСНЫХ НАКОНЕЧНИКОВ | 2014 |

|

RU2663196C2 |

| ИЗГОТОВЛЕНИЕ МАШИНЫ С АКСИАЛЬНЫМ МАГНИТНЫМ ПОТОКОМ | 2016 |

|

RU2711493C2 |

| ОХЛАЖДАЮЩИЙ ЗАЗОР ПОЛЮСНОГО БАШМАКА ДЛЯ АКСИАЛЬНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2649972C2 |

| МАШИНА С ОСЕВЫМ МАГНИТНЫМ ПОТОКОМ | 2016 |

|

RU2689983C2 |

| УСТРОЙСТВО ЭЛЕКТРИЧЕСКОЙ МАШИНЫ С ОСЕВЫМ МАГНИТНЫМ ПОТОКОМ | 2016 |

|

RU2698704C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА-КОНСТРУКЦИЯ С ФОРМОВАНИЕМ ПОВЕРХ | 2011 |

|

RU2551844C2 |

| СПОСОБ НАМАГНИЧИВАНИЯ РОТОРА ЭЛЕКТРОМАШИНЫ, НАМАГНИЧИВАЮЩАЯ СИСТЕМА ДЛЯ РОТОРА ЭЛЕКТРОМАШИНЫ И СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЭЛЕКТРОМАШИНЫ | 2010 |

|

RU2549835C2 |

| СКВАЖИННЫЙ ЭЛЕКТРОМАШИННЫЙ ИСТОЧНИК ПИТАНИЯ ИНКЛИНОМЕТРИЧЕСКОЙ СИСТЕМЫ | 2003 |

|

RU2242074C1 |

| БЕСЩЕТОЧНЫЙ ДВИГАТЕЛЬ ПОСТОЯННОГО ТОКА С ТОРМОЖЕНИЕМ В ОБЕСТОЧЕННОМ СОСТОЯНИИ | 2010 |

|

RU2521958C2 |

| Преобразующее устройство | 1973 |

|

SU583783A3 |

Изобретение относится к области электротехники, в частности к электромашинам с постоянными магнитами, и раскрывает способ изготовления корпуса для статора электромашины с постоянными магнитами с осевым потоком, имеющей статор, содержащий группу катушек, намотанных на соответствующие стержни статора и расположенных по окружности с интервалами вокруг оси электромашины, и ротор, несущий группу постоянных магнитов и установленный с возможностью вращения вокруг упомянутой оси, при этом упомянутые ротор и статор разнесены друг от друга вдоль упомянутой оси с образованием зазора между ними, в котором магнитный поток в этой электромашине направлен, в общем, в осевом направлении, причем способ включает изготовление радиальной стенки для упомянутого корпуса статора для расположения в упомянутом зазоре между упомянутым ротором и упомянутым статором посредством помещения полимерной мембраны в форму машины для литья под давлением, наформовывания литьем под давлением группы усиливающих элементов на упомянутую мембрану с использованием термопластичного полимера, связывающегося, когда он расплавлен, с полимером упомянутой мембраны; и изготовление упомянутого корпуса с использованием упомянутой радиальной стенки. 2 н. и 16 з.п. ф-лы, 14 ил.

1. Способ изготовления корпуса для статора электромашины с постоянными магнитами с осевым потоком, имеющей статор, содержащий группу катушек, намотанных на соответствующие стержни статора и расположенных по окружности с интервалами вокруг оси электромашины, и ротор, несущий группу постоянных магнитов и установленный с возможностью вращения вокруг упомянутой оси, при этом упомянутые ротор и статор разнесены друг от друга вдоль упомянутой оси с образованием зазора между ними, в котором магнитный поток в электромашине направлен, в общем, в осевом направлении, при этом способ включает:

изготовление радиальной стенки для упомянутого корпуса статора для расположения в упомянутом зазоре между упомянутым ротором и упомянутым статором посредством помещения полимерной мембраны в форму машины для литья под давлением;

наформовывания литьем под давлением группы усиливающих элементов на упомянутую мембрану с использованием термопластичного полимера, связывающегося, когда он расплавлен, с полимером упомянутой мембраны, и

изготовление упомянутого корпуса с использованием упомянутой радиальной стенки.

2. Способ по п. 1, дополнительно включающий выбор упомянутой мембраны и упомянутого термопластичного полимера таким образом, чтобы после отверждения коэффициент теплового расширения в плоскости упомянутой мембраны был больше, чем коэффициент теплового расширения упомянутого термопластичного полимера.

3. Способ по п. 1 или 2, в котором упомянутое наформовывание литьем под давлением включает:

прикрепление упомянутой мембраны в упомянутой форме;

обеспечение нагрева упомянутой мембраны;

открепление упомянутой мембраны, чтобы обеспечить тепловое расширение упомянутой мембраны;

повторное прикрепление упомянутой мембраны; и

инжектирование упомянутого термопластичного полимера в упомянутую форму.

4. Способ по п. 3, дополнительно включающий выдержку упомянутой формы при температуре выше чем 100°С.

5. Способ по любому из предшествующих пунктов, дополнительно включающий нагрев упомянутой мембраны до выполнения наформовывания литьем под давлением.

6. Способ по любому из предшествующих пунктов, в котором упомянутая полимерная мембрана содержит фиброармированный полимер, при этом способ дополнительно включает регулирование толщины упомянутого зазора посредством:

запрессовывания группы упомянутых стержней статора в упомянутую фиброармированную полимерную мембрану, пока упомянутая мембрана поддается формованию; и

отверждение упомянутой фиброармированной полимерной мембраны для удержания упомянутой группы стержней статора в своих соответствующих положениях.

7. Способ по п. 6, дополнительно включающий обеспечение дополнительной мембраны между упомянутыми стержнями статора и упомянутой фиброармированной полимерной мембраной до упомянутого запрессования и отверждения.

8. Способ по любому из пп. 6 или 7, дополнительно включающий нагрев упомянутых стержней статора, для того чтобы сделать упомянутый полимер упомянутой мембраны формуемым.

9. Способ по пп. 6, 7 или 8, включающий прикрепление упомянутых стержней статора до упомянутого наформовывания литьем под давлением и выполнение упомянутого наформовывания литьем под давлением при по существу горизонтальном положении упомянутой мембраны.

10. Способ по любому из предшествующих пунктов, в котором упомянутая полимерная мембрана содержит первый фиброармированный термопластичный полимер, при этом упомянутый термопластичный полимер содержит второй термопластичный полимер, смешивающийся, когда он расплавлен, с упомянутым первым термопластичным полимером.

11. Способ по п. 10, в котором упомянутый второй термопластичный полимер фиброармирован стеклянным волокном, углеродным волокном или арамидным волокном.

12. Способ по любому из предшествующих пунктов, в котором модуль Юнга в плоскости упомянутой мембраны меньше чем 50 ГПа, а более предпочтительно меньше чем 20 ГПа.

13. Способ по любому из предшествующих пунктов, в котором упомянутая мембрана имеет толщину менее 1 мм, предпочтительно менее или равную 0,5 мм.

14. Способ по любому из предшествующих пунктов, в котором упомянутая мембрана содержит один или более из полифениленсульфида (PPS), полифталамида (PPA), полиэфирэфиркетона (PEEK), акрилонитрилбутадиенстирола (ABS) и полиамида (РА).

15. Способ по любому из предшествующих пунктов, в котором упомянутый усиливающий элемент имеет высоту над плоскостью упомянутой мембраны по меньшей мере 3 мм.

16. Способ по любому из предшествующих пунктов, в котором упомянутый стержень статора имеет башмак на по меньшей мере одном конце, при этом упомянутая группа усиливающих элементов образует группу полостей для упомянутых башмаков упомянутых стержней статора.

17. Способ по любому из предшествующих пунктов, в котором упомянутая электромашина является электромашиной с «безярмовым и сегментированным якорем», имеющей пару упомянутых роторов, по одному на каждую сторону упомянутого статора, при этом упомянутый корпус имеет пару упомянутых радиальных стенок, по одной между упомянутым статором и каждым соответствующим ротором, соединенных между собой в общем цилиндрической стенкой, причем упомянутый корпус образует камеру для охладителя для упомянутых катушек упомянутого статора, при этом упомянутые радиальные стенки с упомянутыми усиливающими элементами во время работы электромашины удерживают упомянутые стержни статора в своем положении.

18. Способ изготовления электромашины с постоянными магнитами с осевым потоком, имеющей статор, содержащий группу катушек, намотанных на соответствующие стержни статора и расположенных с интервалами по окружности вокруг оси электромашины, и ротор, несущий группу постоянных магнитов и установленный с возможностью вращения вокруг упомянутой оси, при этом упомянутые ротор и статор разнесены друг от друга вдоль упомянутой оси с образованием зазора между ними, в котором магнитный поток в этой электромашине направлен, в общем, в осевом направлении, при этом способ включает изготовление корпуса по любому из предшествующих пунктов и использование упомянутого корпуса для удержания упомянутой группы катушек статора в электромашине на месте.

| КОМПЕНСАЦИЯ УСЕЧЕНИЯ ДЛЯ ИТЕРАЦИОННОЙ РЕКОНСТРУКЦИИ В КОМПЬЮТЕРНОЙ ТОМОГРАФИИ (КТ) С КОНИЧЕСКИМ ПУЧКОМ В КОМБИНИРОВАННЫХ СИСТЕМАХ ОФЭКТ/КТ | 2012 |

|

RU2606561C2 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПОЛЫХ ПРОФИЛЕЙ С ВОГНУТЫМ УЧАСТКОМ НАРУЖНОЙ ПОВЕРХНОСТИ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2040352C1 |

| УЗЕЛ СТАТОРА ЭЛЕКТРОДВИГАТЕЛЯ В СБОРЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2280935C2 |

Авторы

Даты

2018-09-12—Публикация

2014-09-12—Подача