ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к способам изготовления корпуса для статора машины с постоянными магнитами с аксиальным магнитным потоком, и к корпусам, изготовленным посредством способов, и к машинам, включающим корпуса.

УРОВЕНЬ ТЕХНИКИ

В этом описании мы особенно обеспокоены способами изготовления машин с постоянными магнитами с аксиальным магнитным потоком. Одним из известных способов изготовления для соединения пластика является лазерная пластическая сварка. Ранее это использовалось при изготовлении деталей низко технологичного массового производства - например, в US2008/0261065 описано использование технологии при изготовлении герметичного корпуса для датчика давления. В некоторых осуществлениях технологии, например, как показано в реферате JP2002/337236, один объект, который должен быть сварен, пропускает (ИК) лазерный свет, а другой поглощает лазерный свет, так что лазер достигает соединения. Соединение перед сваркой может содержать ребро, образованное на одном или другом изделии. Известным является измерение качества сварного шва посредством измерительного смятия такого ребра, как описано в LPKF Laser & Electronics 2011, "Контроль качества", (загружен с сайта http://www.laserplasticwelding.com/quality_control_impossibly_consistent.pdf).

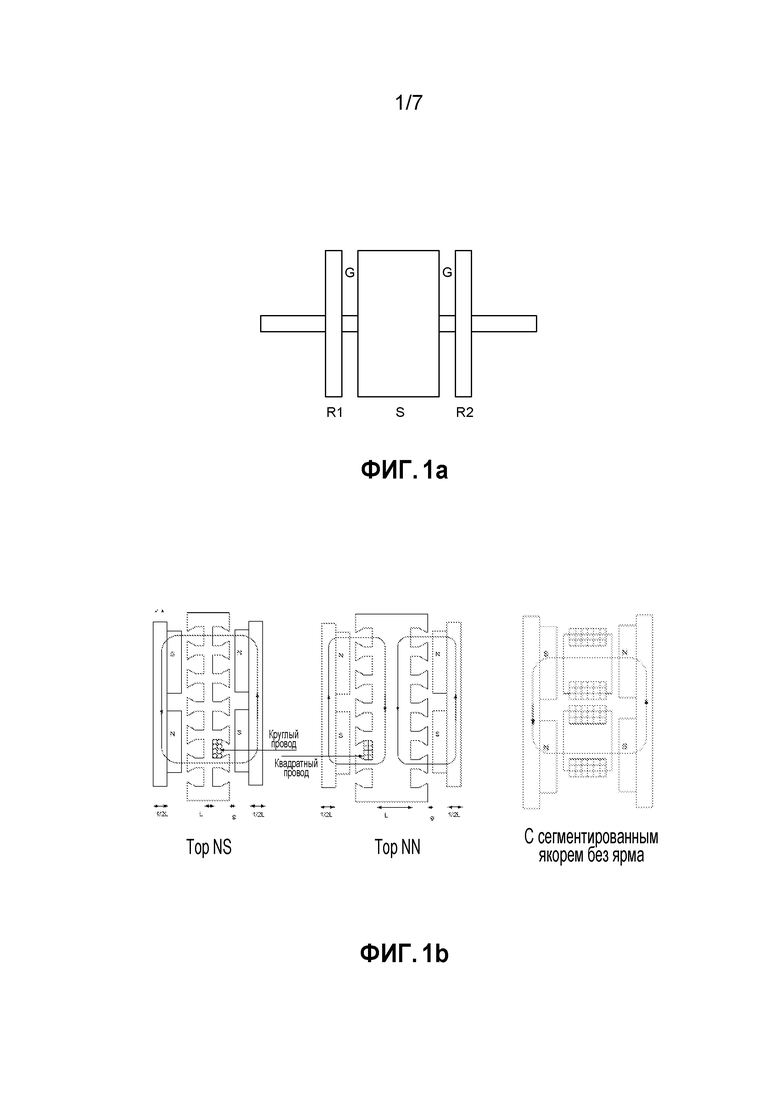

Машина с постоянными магнитами с аксиальным магнитным потоком может работать как двигатель или генератор, или и то и другое (в разное время). Вообще говоря, они имеют дисковые или кольцеобразные структуры ротора и статора, расположенные вокруг оси. Обычно статор содержит набор катушек, каждую параллельную оси, а ротор несет набор постоянных магнитов и установлен на подшипнике так, что он может вращаться вокруг оси, приводимый в действие полями катушек статора. Фиг.1а показывает общую конфигурацию машины с аксиальным магнитным потоком с парой роторов R1, R2 с обеих сторон статора S, хотя простая конструкция может опустить один из роторов. Как можно видеть, имеется воздушный зазор G между ротором и статором и в машине с аксиальным магнитным потоком направление потока через воздушный зазор является, по существу, осевым.

Существуют различные конфигурации машины с постоянным магнитом с аксиальным магнитным потоком в зависимости от расположения северных и южных полюсов на роторах. Фиг.1b показывает основные конфигурации тороидальной NS машины, тороидальной NN машины (которая имеет более толстое ярмо, потому что расположение NN полюсов требует, чтобы магнитный поток протекал через толщину ярма), и конфигурацию YASA (Yokeless и Segmented Armature - с сегментированным якорем без ярма). Иллюстрация конфигурации YASA показана в сечении через две катушки, при этом заштрихованная область показывает обмотки вокруг каждой катушки. Как можно понять, избавление от ярма статора обеспечивает существенную экономию веса и потерь в железе, но недостатками удаления ярма статора являются: а) потеря прочности конструкции статора (которая обеспечивается железом), хотя существует потенциально увеличенная потребность в прочности вследствие конфигурации YASA, которая, будучи компактной конструкцией, может привести к очень большим нагрузкам и b) потеря пути для выхода тепла из катушек статора. Для решения обеих проблем, то есть высокой плотности крутящего момента конструкции YASA и создания значительных количеств тепла, корпус статора должен обеспечивать большую прочность и жесткость для удовлетворения требований к крутящему моменту, а также образовывать камеру, которая может быть снабжена охладителем для машины. Как может быть дополнительно понятно из фиг.1b, что для эффективной работы (минимальных потерь при высоком магнитном сопротивлении воздушного зазора) зазор между ротором и статором должен быть как можно меньше.

Если зазор между ротором и статором является очень маленьким, на размеры корпуса статора налагаются очень жесткие допуски, в части промежутка и степени параллелизма между радиальными торцевыми стенками корпуса статора. Требования к допускам являются более высокими, когда имеются два ротора, по одному по обе стороны от статора, и проблемы допуска и выравнивания являются особенно острыми в некоторых из двух роторных конструкций, которые мы описываем позже.

Как правило, желательно улучшить производительность машин с постоянными магнитами с аксиальным магнитным потоком. Особенно желательно надежно уметь изготавливать машины с постоянными магнитами с аксиальным магнитным потоком с очень небольшим зазором между ротором и статором.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с первым аспектом изобретения, таким образом, предусмотрен способ изготовления статора машины с постоянными магнитами с аксиальным магнитным потоком, причем машина имеет статор, содержащий корпус статора, образующий камеру, содержащую набор катушек, намотанных на соответствующие стержни статора, и расположенных по периметру с интервалами вокруг оси машины, и ротор, несущий набор постоянных магнитов и установленный для вращения вокруг упомянутой оси, и при этом упомянутые ротор и статор разнесены вдоль упомянутой оси для образования промежутка между ними, в котором магнитный поток в машина, как правило, существует в аксиальном направлении, причем способ включает этапы, при которых: обеспечивают первую и вторую радиальные стенки для упомянутого корпуса статора; обеспечивают внутренние и внешние боковые стенки, предпочтительно, обычно, цилиндрические стенки для упомянутого корпуса статора; собирают первую и вторую радиальные стенки и упомянутые внутренние и внешние боковые стенки вокруг упомянутого набора катушек для образования узла статора, при этом упомянутая сборка дополнительно содержит этапы, при которых: обеспечивают один или несколько сминаемых элементов между упомянутыми боковыми стенками и одной или обеими упомянутыми первой и второй радиальными стенками; и прикрепляют упомянутые боковые стенки к упомянутым первой и второй радиальным стенкам, причем упомянутое прикрепление содержит регулирование одного или обоих промежутков и степени параллелизма упомянутых первой и второй радиальных стенок путем регулирования смятием упомянутых одного или нескольких сминаемых элементов.

Вообще говоря, варианты осуществления способа управления смятием сминаемого элемента между одной или каждой радиальной (торцевой) стенкой и (как правило, цилиндрическими) боковыми стенками, для того, чтобы иметь возможность очень точно управлять промежутком и параллелизмом радиальных торцевых стенок.

В некоторых вариантах осуществления управляемое осевое смятие одного или нескольких сминаемых элементов достигается с использованием одного или нескольких упоров. Таким образом, торцевые стенки корпуса могут быть установлены под осевым давлением во время сборки, которая в вариантах осуществления применяет (лазерную) сварку. В частности, упоры могут быть внутренними упорами, например, естественными упорами, образованными полюсными наконечниками, установленными на соответствующих торцевых стенках статора (которые могут, но необязательно, включать полюсные наконечники, как описано ниже).

В вариантах осуществления управляемое смятие для достижения промежутка между торцевыми стенками может быть достигнуто путем удержания узла статора в зажимном приспособлении. Зажимное приспособление или его части могут образовывать промежуток и/или параллелизм радиальных стенок; при этом использование одного или нескольких сминаемых элементов обеспечивает небольшую ступень регулировки при сборке, так что этот промежуток/параллелизм может быть определен очень точно и многократно. Это, в свою очередь, облегчает уменьшение зазора ротора-статора в машине, что повышает эффективность машины. В случае использования зажимного приспособления можно использовать один или несколько упоров - например, зажимное приспособление может быть сконструировано таким образом, что когда одна часть зажимного приспособления закрывается или перемещается против упора, на другой части зажимного приспособления цель промежуток/параллелизма автоматически достигается. Альтернативно, промежуток и/или параллелизм радиальных стенок могут быть измерены любыми удобными средствами, например лазером или преобразователем, и отрегулированы с точностью до требуемого допуска. В общем, можно использовать зажимное приспособление для установки управляемого расстояния между торцевыми стенками корпуса статора, например, с использованием серводвигателя в сочетании с исполнительным механизмом в виде шарикового винта.

В некоторых предпочтительных вариантах осуществления технологии, управление промежутком и/или параллелизмом радиальных (торцевых) стенок корпуса статора содержит первое управление приложением силы, прилагаемой внутрь через торцевые стенки, а затем управление расстоянием между торцевыми стенками. Таким образом, при одном подходе применяется сила, превышающая пороговую силу, для смятия одного или нескольких сминаемых элементов, например ребер, а затем регулируется промежуток между торцевыми стенками путем регулирования расстояния, предпочтительно, так, чтобы один или несколько сминаемых элементов были не полностью смяты для обеспечения некоторого допуска, например, около 50 микрон. Предпочтительно, между каждой торцевой стенкой и внутренней и внешней цилиндрическими стенками корпуса предусмотрен один или несколько сминаемых элементов.

Начальная сила может применяться до тех пор, пока не будет достигнут (полный) контакт для частей, подлежащих сварке, и тогда может использоваться дистанционное управление, предпочтительно, в сочетании с контролем силы. Такой подход может быть применен для сварки каждой торцевой стенки корпуса статора по очереди.

В другом связанном подходе, сила может быть применена, по существу, для полного смятия первого набора из одного или нескольких сминаемых элементов при сварке первой из торцевых стенок (хотя в вариантах осуществления полное смятие может не быть достигнуто из-за отсутствия плоскостности торцевой стенки, как обсуждается ниже). Затем вторая торцевая стенка может быть приварена к узлу, а промежуток/параллелизм управляются путем управления степенью смятия второго набора одного или нескольких сминаемых элементов между второй торцевой стенкой и цилиндрическими стенками.

В некоторых предпочтительных вариантах осуществления описанных здесь технологий, торцевая стенка одновременно приваривается к внутренней и внешней боковым стенкам. Это облегчает изготовление корпуса с хорошим параллелизмом торцевых стенок и может быть достигнуто, например, посредством высокоскоростной лазерной сварки.

В некоторых вариантах осуществления радиальные и/или цилиндрические стенки могут быть выполнены из металла, предпочтительно алюминия, для обеспечения легкости. В этом случае один или несколько сминаемых элементов могут содержать клейкое вещество для соединения металла. Более предпочтительно, однако, радиальная и цилиндрическая стенки содержат полимер, более конкретно, термопластичный полимер, главным образом, высокотемпературный термопластичный полимер или смолу. В этом контексте, высокотемпературный термопластичный полимер означает полимер с непрерывной эксплуатационной температурой (CST), которая установлена более чем 150°С. Такие материалы являются очень жесткими, свариваемыми и, что удивительно, совместимыми с литьевым формованием (что также полезно по причинам, описанным ниже). Примеры подходящих полимерных материалов включают PPS (полифениленсульфид), PPA (полифталамид), PEEK (полиэфир-эфир кетон) ABS (акрилонитрилбутадиенстирол) и PA (полиамид). Полифталамид является особенно предпочтительным материалом; одним примером является ZytelRTM от DuPontTM

В тех случаях, когда радиальная и/или цилиндрическая стенки содержат полимер, один или несколько сминаемых элементов могут содержать одно или несколько ребер или других образований на любой из двух или обеих цилиндрических и радиальных стенках. В одном предпочтительном варианте осуществления цилиндрические и радиальные стенки соединяются лазерной сваркой. В этом случае радиальные стенки могут быть (ИК) лазер пропускающими, а цилиндрические стенки (ИК) лазер поглощающими. В предпочтительных вариантах осуществления результирующий корпус статора образовывает закрытую камеру или полость, внутри которой может циркулировать хладагент, такой как масло. По желанию, впуск для хладагента и/или выпуск предусмотрен для облегчения внешней циркуляции хладагента.

В одном предпочтительном подходе, радиальная стенка для корпуса статора изготавливается путем помещения мембраны армированной волокном смолы в форму машины для литьевого формования и литьевого формования набора армирующих элементов на мембрану с использованием термопластичного полимера. Термопластичный полимер при расплавлении соединяется с армированной волокном смолой. В вариантах осуществления способов, стержни статора могут быть соединены с мембраной до образования усиливающих деталей там, где они присутствуют (усиливающие детали являются предпочтительными, но не существенными), в частности, путем нагрева стержней статора и прижатия стержней к мембране. Это позволяет точно контролировать толщину мембраны между концами (башмаками) стержней статора и воздушный зазор, что дополнительно облегчает общий контроль воздушного зазора. В вариантах осуществления, толщина мембраны может составлять менее 1 мм или менее 0,5 мм, а воздушный зазор может составлять менее 3 мм, 2 мм, или 1 мм. Усиливающие элементы на мембране могут содержать множество ребер, например, в форме «паука»; предпочтительно, их высота над мембраной составляет 3 миллиметра или больше.

Предпочтительные варианты осуществления машины содержат два ротора, по одному с обеих сторон статора. Технологии, которые мы описали, облегчают изготовление конкретного типа двух роторной машины с аксиальным магнитным потоком, каждый из роторов которой установлен с другой стороны - это накладывает требование к особенно высоким допускам внутри машины. В вариантах осуществления машин с аксиальным магнитным потоком мы описывали, что ротор может быть снабжен лабиринтным уплотнением со статором. В частности, в одном варианте осуществления, описанном ниже, уплотнение изготовлено между ротором и фланцем на статоре. Это лабиринтное уплотнение может содержать одну или несколько канавок на одном роторе/статоре, зацепляемых (без касания) одним или несколькими соответствующими выступами, на другом роторе/статоре. Использование такого уплотнения накладывает очень жесткие ограничения допуска, но варианты осуществления описанных технологий позволяют использовать такое уплотнение. Это особенно полезно, когда машина должна использоваться на открытом воздухе, где может присутствовать вода, в частности, дождь.

Мы описали технологии изготовления, в которых радиальные (торцевые) стенки прикреплены к обычным цилиндрическим боковым стенкам. Например, пара радиальных стенок может быть прикреплена, по одной с каждого конца, к (цилиндрическим) боковым стенкам, чтобы образовать кольцевое пространство между ними. Альтернативно, одна радиальная стенка может быть прикреплена к внутренней и внешней боковым стенкам, а затем вторая радиальная стенка прикрепляется к сборке с использованием одного или нескольких сминаемых элементов, как описано выше.

В еще одном дополнительном подходе, корпус статора может быть снабжен парой створок, каждая из которых содержит радиальную стенку и, по меньшей мере, часть цилиндрической стенки. Например, каждая створка может содержать радиальную стенку и примерно половину длины цилиндрической стенки. Альтернативно, одна створка может содержать радиальную стенку и одну из внутренних цилиндрических стенок, например, внутреннюю стенку, а другая створка может содержать вторую радиальную стенку и другую цилиндрическую стенку, например, внешнюю стенку. Опытный специалист признает, что возможны варианты этих подходов.

Таким образом, в соответствующем аспекте, изобретение обеспечивает способ изготовления статора машины с постоянными магнитами с аксиальным магнитным потоком, причем машина имеет статор, содержащий корпус статора, образующий камеру, содержащую набор катушек, намотанных на соответствующие стержни статора, и расположенных по окружности с интервалами вокруг оси машины, и ротор, несущий набор постоянных магнитов и установленный для вращения вокруг упомянутой оси, причем упомянутый ротор и статор разнесены вдоль упомянутой оси для образования зазора между ними, в котором магнитный поток в машине, как правило, существует в аксиальном направлении, причем способ включает этапы, при которых: обеспечивают первую и вторую створки корпуса статора, каждая из которых содержит радиальную стенку корпуса статора и, по меньшей мере, участок боковой стенки корпуса статора; собирают упомянутые первую и вторую створки корпуса статора вокруг упомянутого набора катушек для образования узла статора, причем первая и вторая створки корпуса статора вместе образуют кольцевую камеру, вмещающую упомянутый набор катушек, и при этом сборка дополнительно содержит этапы, при которых: обеспечивают один или несколько сминаемых элементов между упомянутыми первой и второй створками корпуса статора; и скрепляют упомянутые первую и вторую створки корпуса статора, причем упомянутое скрепление содержит регулирование одного или обоих промежутков и степени параллелизма упомянутых первой и второй радиальных стенок путем управления смятием упомянутых одного или нескольких сминаемых элементов.

Специалист в данной области признает, что предпочтительные признаки ранее описанного аспекта изобретения могут быть одинаково применимы к этому на основе створок подходу для изготовления корпуса статора.

В более общем плане, изобретение относится к способу изготовления статора машины с постоянными магнитами с аксиальным магнитным потоком, причем машина имеет статор, содержащий корпус статора, образующий камеру, содержащую набор катушек, намотанных на соответствующие стержни статора, и расположенные по окружности с интервалами вокруг оси машины, и ротор, несущий набор постоянных магнитов, и установленный для вращения вокруг упомянутой оси, и при этом упомянутый ротор и статор разнесены вдоль упомянутой оси для образования зазора между ними, причем магнитный поток в машине, как правило, существует в аксиальном направлении, при этом способ включает в себя управление осевым смятием одного или нескольких сминаемых элементов корпуса статора во время изготовления, в частности лазерной сварки, корпуса для управления промежутком между торцевыми стенками упомянутого корпуса.

Специалист в данной области техники поймет, что варианты осуществления этого аспекта изобретения могут включать любые из предпочтительных признаков, описанных выше со ссылкой к первому аспекту изобретения.

Изобретение также относится к машине с постоянными магнитами с аксиальным магнитным потоком, причем машина имеет статор с корпусом статора, который образует камеру, содержащую набор катушек, намотанных на соответствующие стержни статора, и расположенные по окружности с интервалами вокруг оси машины и, по меньшей мере, один ротор несущий набор постоянных магнитов и установленный для вращения вокруг упомянутой оси, и при этом упомянутый ротор и статор разнесены вдоль упомянутой оси для образования промежутка между ними, причем магнитный поток в машине, как правило, существует в аксиальном направлении; при этом корпус статора дополнительно содержит один или несколько сминаемых элементов; и, причем упомянутые один или несколько сминаемых элементов содержат сминаемое полимерное образование.

В вариантах осуществления способов и устройств мы описываем, что машина может быть двигателем или генератором. Предпочтительные варианты описанных технологий используются в машине с отсутствующим ярмом и сегментированным якорем, поскольку они облегчают точное изготовление статора. Это особенно важно при отсутствии ярма, особенно когда машина находится под нагрузкой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие аспекты изобретения теперь будут дополнительно описаны только в качестве примера, со ссылкой на прилагаемые чертежи, на которых:

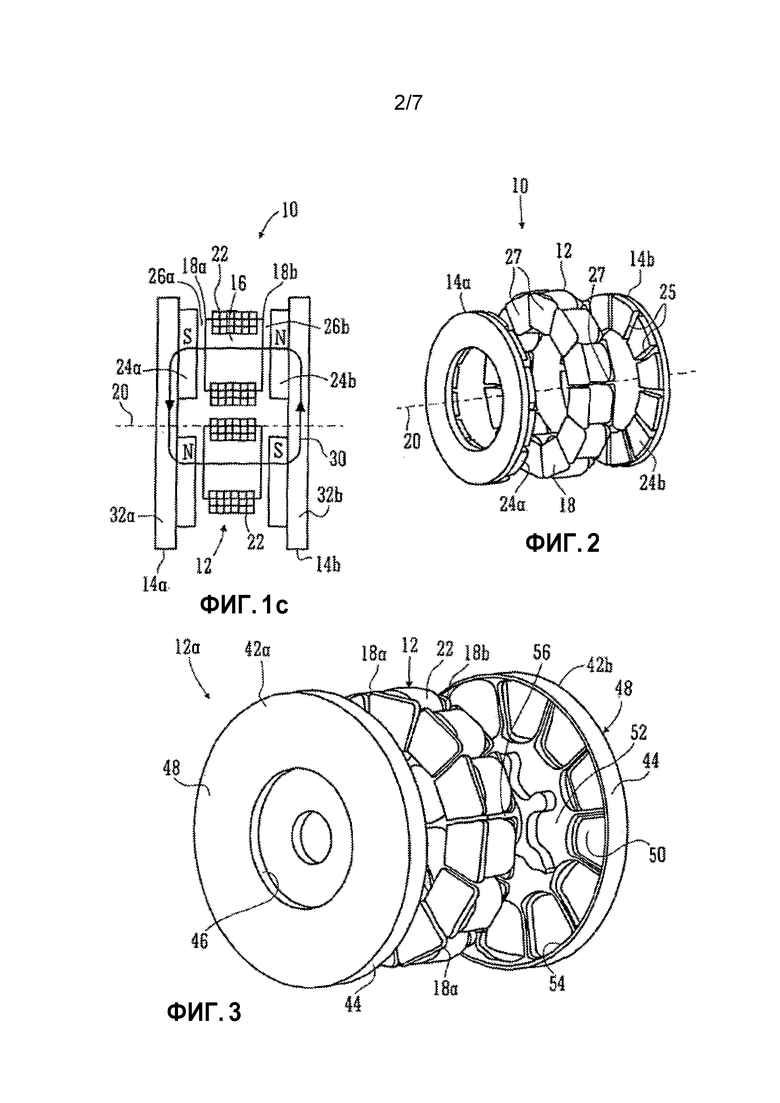

Фигуры 1а-1с представляют соответственно, в целом, конфигурацию двух роторной машины с аксиальным магнитным потоком, пример конфигураций машины с постоянными магнитами с аксиальным магнитным потоком и схематичный вид машины (YASA) с отсутствующим ярмом и сегментированным якорем;

Фиг.2 представляет вид в перспективе YASA машины по фиг.1с;

Фиг.3 представляет покомпонентный вид в перспективе статора и корпуса статора для YASA машины;

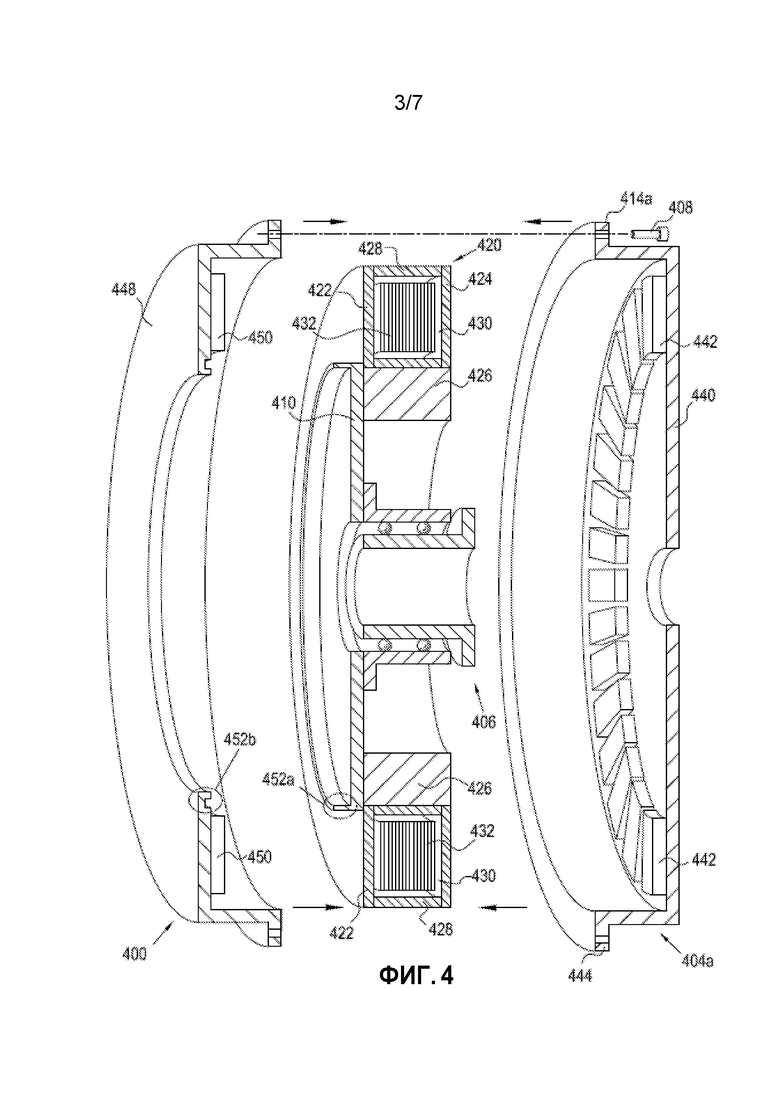

Фиг.4 представляет покомпонентный вид чашевидного ротора машины с постоянными магнитами с аксиальным магнитным потоком, изготовленной с использованием способа согласно варианту осуществления изобретения;

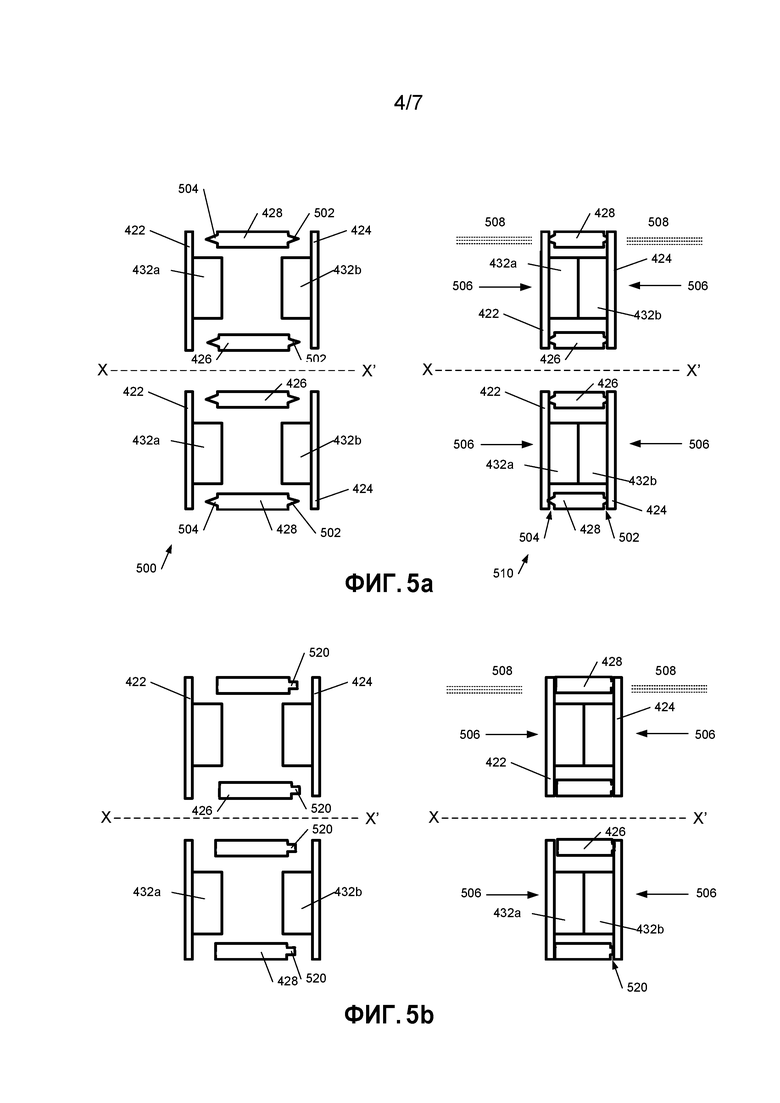

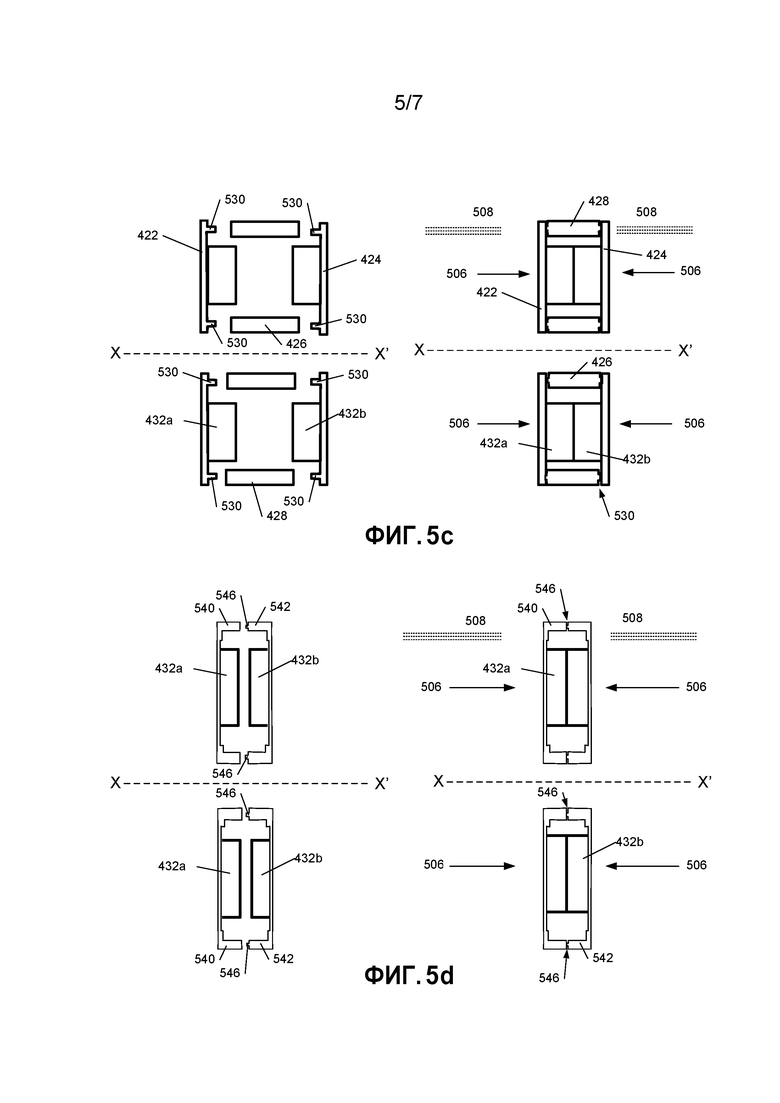

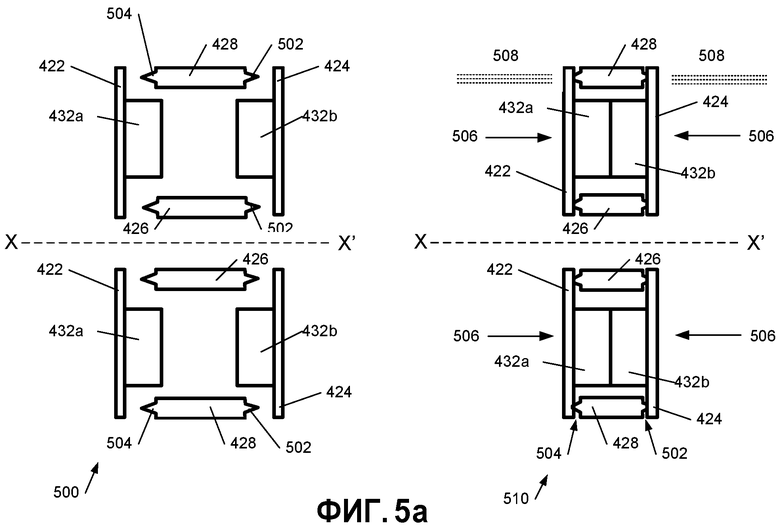

Фигуры 5а-5d схематично представляют способы изготовления корпуса статора машины с постоянными магнитами с аксиальным магнитным потоком согласно вариантам осуществления изобретения;

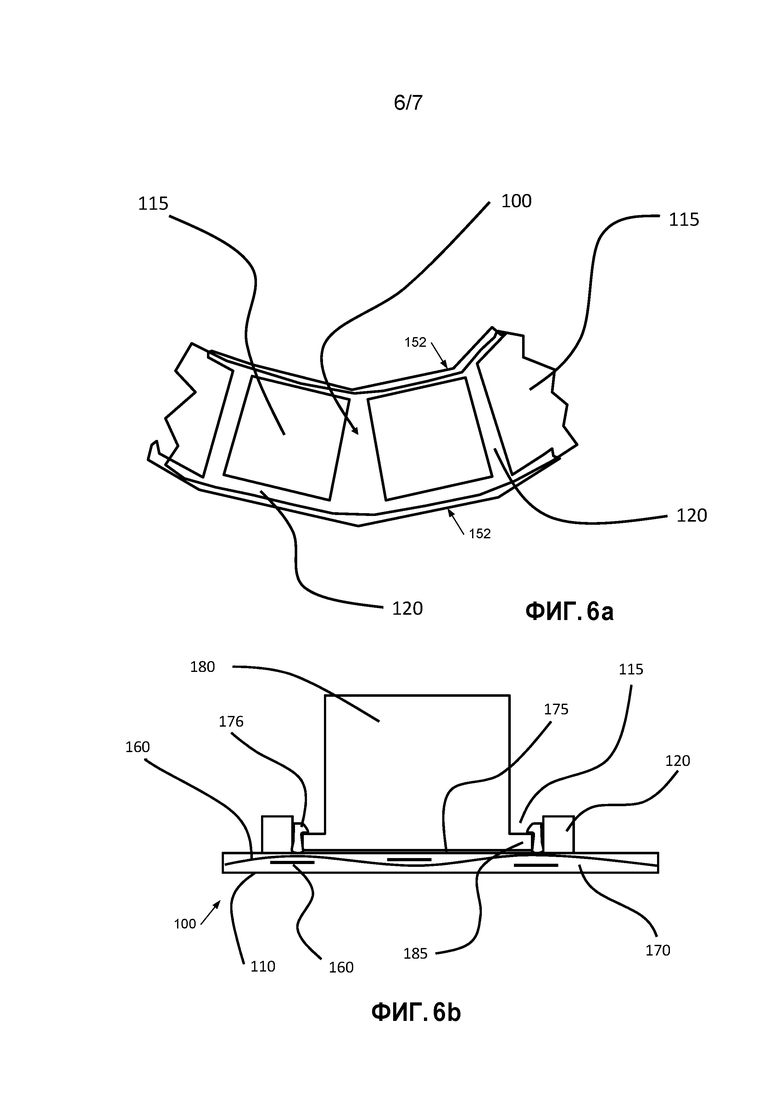

Фигуры 6а и 6b представляют, соответственно, вид сверху и вертикальное сечение кольцевой радиальной стенки корпуса статора согласно варианту осуществления изобретения; и

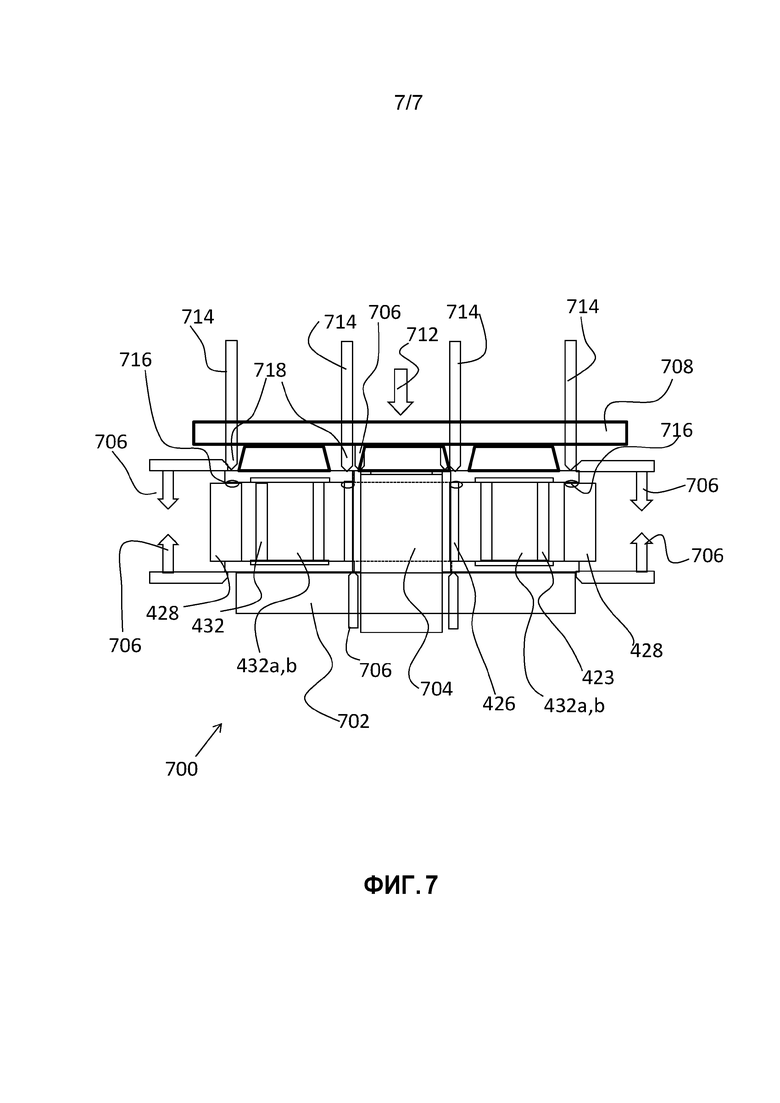

Фиг.7 представляет схематичную иллюстрацию зажимного приспособления для использования в вариантах осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Обращаясь сначала к фигурам 1с, 2 и 3, которые взяты из нашей публикации заявки РСТ W02012/022974, фиг.1с представляет схематичную иллюстрацию машины 10 с отсутствующим ярмом и сегментированным якорем.

Машина 10 содержит статор 12 и два ротора 14а,b. Статор 12 представляет собой набор отдельных стержней 16 статора, расположенных по окружности вокруг оси 20 вращения роторов 14а,b. Каждый стержень 16 имеет свою собственную ось (не показана), которая, предпочтительно, но не существенно, расположена параллельно оси 20 вращения. Каждый конец каждого стержня статора снабжен башмаком 18а,b, который служит физической цели ограничения пачки 22 катушки, причем пачка 22 предпочтительно состоит из изолированного провода квадратного/прямоугольного сечения, так что может быть, достигнут высокий коэффициент заполнения. Катушки 22 соединены с электрической цепью (не показана), которая в случае двигателя, возбуждает катушки так, что полюса результирующих магнитных полей, генерируемых током, текущим в катушках, являются противоположными в смежных катушках 22 статора.

Два ротора 14a,b имеют постоянные магниты 24a,b, которые обращены друг к другу, с катушкой 22 статора между ними (когда стержни статора наклонены, - а не как показано, - магниты являются аналогичными). Два воздушных зазора 26а,b расположены между соответствующими парами башмак/магнит 18а/24а, 18b/24b. В двигателе, катушки 22 возбуждаются так, что их полярность чередуется, чтобы заставить катушки в разное время выравниваться с разными парами магнитов, в результате чего вращающий момент прикладывается между ротором и статором. Роторы 14a,b, как правило, соединены вместе (например, посредством вала, не показан) и вращаются вместе вокруг оси 20 относительно статора 12. Магнитная цепь 30 обеспечивается двумя смежными стержнями 16 статора и двумя парами магнитов 24a,b и задним железом 32a,b для каждого ротора, связывающим поток между задней частью каждого магнита 24a,b, обращенной от соответствующих катушек 22. Катушки 16 статора заключены внутрь корпуса, который продолжается через воздушный зазор 26a,b, и который образует камеру, снабженную охлаждающей средой.

Обращаясь к фиг.3, представлен статор 12а, на котором катушки статора расположены между створками 42а,b пластикового материала. Эти створки имеют внешние цилиндрические стенки 44, внутренние цилиндрические стенки 46 и кольцевые радиально расположенные стенки 48. В примере по предшествующему уровню техники по фиг.3, радиальные стенки 48 включают в себя внутренние карманы 50 для приема башмаков 18а,b стержней 16 статора и служат для размещения узлов 16, 22, 18а,b катушки статора, когда две створки 42a,b корпуса статора 12а собраны вместе. Корпус 42a,b статора образует пространства 52 внутри от катушек 22 и внешне 54 вокруг внешней стороны катушек 22, и между катушками имеются пространства 56. Пространства 52, 54, 56 связаны между собой, образуя охлаждающую камеру. Хотя это не показано на фиг.3, при сборке, корпус 42a,b статора снабжен портами, которые позволяют охлаждающей среде, такой как масло, закачиваться в пространства 52, 54, 56 для циркуляции вокруг катушек и их охлаждения.

В машинах мы описываем, что сердечники катушек могут быть слоистыми с изоляцией между слоями, параллельной желаемому направлению магнитного потока. Однако сердечники катушек могут также образовываться из частиц мягкого железа, покрытых электрической изоляцией и формованных до желаемой формы (мягкие магнитные композиты - SMC), связанных вместе посредством изолирующей матрицы. Пример SMC может содержать частицы железа, связанные стеклом, при этом тонкий слой (обычно<10μm) стекла, связывающий и взаимно электрически изолирующий частицы железа, оставляет некоторую остаточную пористость. В целях удобства, башмаки и стержни статора могут быть образованы отдельно, например, из SMC и впоследствии собраны.

Обращаясь теперь к фиг.4, она показывает покомпонентный вид YASA машины 400, содержащей статор 402 и ротор 404a,b. Ротор имеет чашеобразную конструкцию, то есть статор 402, находится внутри чашеобразного ротора 404, который продолжается по бокам и поверх статора. Таким образом, несмотря на то, что машина представляет собой машину с двумя роторами, только один из роторов установлен на подшипниковый узел 406 внутри статора (показан упрощенно на фиг.4), а второй ротор установлен болтами 408 к первому. Статор 402 и подшипниковый узел 406 установлены на перегородке 410, которая, в свою очередь, используется для установки машины.

Ротор 404a обеспечивает вход/выход привода в случае генератора/двигателя, соответственно (но для простоты это не показано на фиг.4).

Статор 402 имеет корпус 420, содержащий первую и вторую радиальные стенки 422, 424 и, в целом, цилиндрические внутренние и внешние стенки 426, 428, которые вместе образуют камеру 430, внутри которой циркулирует хладагент. Корпус заключает набор катушек 432 статора; их электрические соединения, не показанные для простоты. Катушки намотаны вокруг полюсных наконечников (не показанных), дополнительно описанных ниже.

Ротор 404 также имеет радиальную стенку 440, закрепляющую набор постоянных магнитов 442, и первый кольцевой (боковой) стеночный участок 444, прикрепленный ко второму кольцевому (боковому) стеночному участку 446. Второй кольцевой (боковой) стеночный участок 446 поддерживает вторую радиальную стенку 448 и второй набор постоянных магнитов 450. Фланец 452а на перегородке статора помещается в соответствующую канавку 452b на внутреннем крае радиальной стенки 448, чтобы, тем самым, образовать лабиринтное уплотнение между ротором и статором.

Обращаясь теперь к фиг.5а, она схематично иллюстрирует способ изготовления статора согласно варианту осуществления изобретения. Фигура представляет сечение через узел 500 статора в плоскости, включающей ось X-X' машины, с аналогичными элементами по фиг.4, проиллюстрированными одинаковыми ссылочными позициями. Таким образом, радиальные торцевые стенки 422, 424 узла статора имеют зазор, в котором расположен узел ступицы подшипника, и внутренние и внешние цилиндрические боковые стенки 426, 428, каждая показана в нижней половине и верхней половине схемы. Фигура также включает схематичную иллюстрацию фрагментов 432а,b полюсов статора, установленных на каждой радиальной стенке 422, 424.

Каждый край цилиндрических боковых стенок 426, 428 снабжен соответствующим выступом 502, 504, в иллюстративном примере заостряющимся в острый край. Предпочтительно, хотя и не существенно, они полностью продолжаются вокруг окружности края боковой стенки, так что, когда статор собран, боковая и торцевая стенки образуют герметичную, по существу, закрытую камеру, внутри которой может циркулировать хладагент.

Для изготовления статора, давление прикладывается к торцевым стенкам 422, 424, как схематично иллюстрировано стрелками 506, и лазерное излучение направляется в область, где выступы 502, 504 контактируют с торцевыми стенками. Это схематично иллюстрируется лазерными лучами 508. Пластик боковых стенок поглощает лазерный луч и плавится на границе раздела между боковыми и торцевыми стенками, производя сварку.

Специалистам в данной области техники известны технологии лазерной сварки пластмасс. В проиллюстрированном подходе, лазерные лучи проходят через торцевые стенки к боковым стенкам и, таким образом, в этом случае, предпочтительно, чтобы торцевые стенки являлись несколько пропускающими для (ИК) лазерного луча, а торцевые стенки являлись несколько поглощающими лазерный луч. Однако это не является существенным - например, лазер может быть направлен к соединению, которое должно быть сварено, по направлению радиально внутрь, а не в осевом направлении. Как показано, используются два лазерных луча, по одному для каждого сварного шва торцевой стенки, но следует понимать, что, альтернативно, сварные швы могут выполняться последовательно. При работе лазерные лучи 508 перемещаются вокруг кругового края торцевой стенки для завершения сварки.

Во время процесса сварки, давление 506 вызывает смятие выступов 502, что видно из завершенной сборки 510. Скорость смятия зависит, частично, от давления 506, а степень смятия является управляемой. Потенциально, смятие может управляться, в частности, остановкой посредством внутренних полюсных наконечников 432a,b, но вместо того, чтобы использовать полюсные наконечники с точными высотами, более предпочтительно использовать зажимное приспособление или корпус в качестве конечного упора. Полюсные наконечники почти примыкают, когда торцевые стенки находятся с желаемым промежутком друг от друга и параллельны друг другу; зазор может быть заполнен клеем. В вариантах осуществления, подходы, такие как эти, позволяют промежутку между торцевыми стенками быт регулируемым до более чем 100 микрометров. Это, в свою очередь, обеспечивает точный, повторяемый контроль зазора между статором и роторами, что вносит существенный вклад в общую эффективность машины.

Хотя подход, иллюстрированный на фиг.5а, использует зажимное устройство или потенциально внутренний компонент (компоненты) в качестве внутреннего упора (упоров), в других подходах один или несколько элементов могут быть преднамеренно сконструированы в корпусе статора и/или в узле, для действия в качестве упора для управления смятием элементов 502.

В этих и других вариантах осуществления способа, узел статора может поддерживаться в зажимном приспособлении перед сваркой либо горизонтально, либо вертикально. Там, где используется вертикальное зажимное приспособление, торцевые стенки узла статора могут быть зажаты на месте магнитным способом, используя полюсные наконечники. При таком подходе, зажимное приспособление может быть снабжено одним или несколькими упорами для контроля промежутка между торцевыми стенками во время сварки, снова, чтобы цель желаемого промежутка была достигнута.

В еще более подходящем подходе, в частности, когда используется зажимное приспособление, промежуток между радиальными торцевыми стенками может быть измерен в одном или нескольких положениях, например, лазером или линейным преобразователем, и сварка, в частности давление, может быть контролируемым до тех пор, пока показатель промежуток/степень параллелизма стенок не будет достигнут в пределах желаемого допуска. Таким образом, квалифицированный специалист поймет, что нет необходимости использовать один или несколько упоров в процессе изготовления.

В вариантах осуществления, боковая стенка может быть изготовлена из одного пластикового (полимерного) материала, но, как описывается дополнительно ниже, торцевая стенка, предпочтительно, содержит два (или более) различных пластиков. Таким образом, некоторые предпочтительные варианты осуществления торцевой стенки содержат тонкую стенку из материала с относительно низкой температурой плавления, связанного (путем литьевого формования) с несущим каркасом или «паукообразной деталью» из материала с более высокой температурой плавления, такого как материал на основе фталамида. В этом случае боковые стенки 426, 428, предпочтительно, соединяются с несущим каркасом, а не с торцевой стенкой как таковой. Предпочтительно, но не существенно, полюсные наконечники 432а,b статора соединяются с радиальными торцевыми стенками до изготовления (сварки) корпуса, поскольку это облегчает выравнивание внутренних компонентов. В вариантах осуществления полюсные наконечники 432a,b, которые прикреплены к соответствующим торцевым стенкам, могут быть соединены друг с другом для повышения общей прочности и жесткости конструкции.

В некоторых предпочтительных вариантах осуществления способа изготовления сминаемый элемент (выступ 502) и участок торцевой стенки, к которой он должен быть приварен, изготовлены из одного и того же материала, предпочтительно, материала на основе фталамида, поскольку он является очень жестким. Однако это не является существенным для лазерного сварного соединения использование одинакового типа пластика для обеих деталей, при условии, что используемые пластики являются совместимыми с лазерной сваркой. Установление подходящих параметров сварки является обычным делом. Обычно используется ИК длина волны более 800 нм, и предпочтительно, используется твердотельный лазер; луч может быть непрерывным или импульсным.

В целом, пластики являются относительно пропускающими инфракрасное излучение; для того, чтобы изготовить пластиковый материал абсорбирующим, он может быть активирован, например, сажей, например, около 0,5% массовой доли. Эксперименты показали, что, когда лазер проходит через несущий каркас (паукообразную деталь) торцевой стенки, может быть достигнуто, по меньшей мере, около 30% передачи. В то время как каркас слегка нагревается, он не плавится, за исключением тех случаев, когда тепло передается от боковой стенки, и в этот момент обе поверхности плавятся и смешиваются для образования хорошей связи.

Хотя используемые материалы описываются как «пластиковые», они обычно не являются чистым пластиком. В некоторых предпочтительных вариантах осуществления они заполняются стеклом, по меньшей мере, до 25% обычно около 35%, с короткими стеклянными волокнами. Дополнительно или альтернативно, могут использоваться углеродные волокна. Также возможно использование лазерной сварки для соединения (армированного стекловолокном/углеродным волокном) пластика с металлом, таким как нержавеющая сталь, и поэтому варианты осуществления технологии не ограничиваются использованием пластиковых торцевых/боковых стенок.

Фиг.5а представляет предпочтительный подход, в котором лазерная сварка используется для управляемого смятия соединения между торцевой стенкой и боковыми стенками корпуса статора. Однако варианты осуществления технологии также могут быть использованы для соединения металла с металлом, например, с использованием клеящего буртика в качестве сминаемого элемента. Таким образом, обе боковые и торцевые стенки могут быть изготовлены, например, из алюминия или стали.

Фиг.5b представляет альтернативный подход, в котором вместо заостренных выступов 502, 504 по фиг.5а, используется квадратный выступ 520. Этот пример также иллюстрирует подход, в котором выступ предусмотрен только на одном краю боковых стенок, а не на обоих краях боковых стенок. Тем не менее, предпочтительно, обеспечить сминаемую деталь вдоль обоих краев цилиндрических боковых стенок, поскольку это обеспечивает лучшее соединение и большую устойчивость к начальным изменениям в размерах узла, которые впоследствии могут быть компенсированы управляемым смятием узла.

Фиг.5с представляет еще один вариант, в котором сминаемые элементы 530 предусмотрены на радиальных торцевых стенках, а не на боковых стенках.

Фиг.5d представляет еще одно дополнительное изменение, в котором перед изготовлением корпус содержит пару створок 540, 542, каждая из которых содержит радиальную торцевую стенку и часть внутренней и внешней боковых стенок корпуса. Одна из створок снабжена одним или несколькими сминаемыми деталями 546, как описано выше.

Обращаясь теперь к фиг.6а, она схематично представляет вид сверху радиальной стенки 100 корпуса статора, также иллюстрируя цилиндрические стенки 152 корпуса. Радиальная стенка содержит тонкую армированную мембрану из термопластичного материала, на которую был отлит набор радиальных и кольцевых армирующих ребер 120, оставляя между ними полости 115 для принятия башмаков полюсных наконечников.

Фиг.6b представляет сечение через стенку, которая содержит мембрану из армированного волокном термопластичного материала, содержащего (миткалевое переплетение) армирующее волокно 160, пропитанное термопластичной смолой 170, предпочтительно «техническим полимером», который является относительно прочным при высокой температуре, таким как PPA или PEEK или, в вариантах осуществления PA6 и/или PA66. Способ образования радиальной стенки 100 включает вставку мембраны в пресс-форму и отключение инструмента для того, чтобы образовать радиальные и круговые ребра, предпочтительно, толщиной не менее 3 мм. Они могут быть образованы с использованием термопластичного полимера, совместимого с термопластичной мембраной, причем ребра тесно связываются с мембраной во время процесса литьевого формования. Инструмент может быть кратковременно разжат и повторно зажат во время формования, позволяя мембране расширяться в более плоскую поверхность.

Для прикрепления полюсного наконечника 180 статора его нагревают и вдавливают в тонкую мембрану 110, причем арматура (стекловолокно) действует как упор. В процессе изготовления, полюсные наконечники/башмаки сначала могут быть соединены с мембраной, используя шаблон для удержания их на месте, нагревая SMC индукцией. В предпочтительном подходе, вместо разделения стержня статора посередине, одна часть стержня статора содержит полюсную деталь и башмак, а другая часть башмак для другого конца, который примыкает к полюсной детали при сборке двигателя после установки катушки поверх полюсной детали. Общая структура коробки, которая получается, является очень прочной при сборке, частично потому, что имеется очень большая площадь поверхности, соединяющая башмаки с мембраной.

Относительно небольшое количество термопластичного полимера 170 в тонкой мембране 110 является достаточным для образования исключительно прочной связи с SMC полюсными наконечниками. Однако соединение может удалять смолу с мембраны, оставляя волокна видимыми. Таким образом, при желании, может быть включена дополнительная термопластичная полимерная мембрана 175. Эта дополнительная мембрана 175 может иметь толщину порядка 0,25 мм и обеспечивает заполнение пространства для любой неравномерности подложек 180 и 110 и оплавление 176, когда полюсный наконечник 180 нагревается и вдавливается в тонкие мембраны 175 и 110. Это оплавление помогает увеличить склеивание полюсных башмаков, а также заполняет промежутки допуска между ребрами 120 и полюсными башмаками 185.

Эта технология облегчает точный контроль толщины мембраны между концом (башмаком) стержня статора и воздушным зазором. Кроме того, получающаяся структура имеет очень тонкую радиальную стенку, масляную целостность, полезную функцию удержания полюсных наконечников в их правильных относительных положениях во время сборки и, когда конструкция полностью собрана, обеспечивает большую прочность. Как было описано ранее в нашей публикации W02012/022974, в которой используется подход типа створки, стержни/полюсные наконечники статора могут быть разделены в какой-то точке вдоль их длины, так что к каждой створке может быть прикреплен один башмак/стержень статора перед прикреплением створок и стержней статора. В качестве альтернативы, стержни статора могут быть собраны на одной створке, а затем второй, соединенной с первой и связанной со стержнями статора одновременно, избегая необходимости разделения стержней статора для более прочной структуры.

При желании, усиливающий элемент или ребро может быть изготовлен из множества пластин, спрессованных и нагретых вместе для взаимного связывания. Предпочтительно, каждая пластина армирована волокном, так что переплетение продолжается, по существу, по всей радиальной стенке, то есть как через мембрану, так и ее армирование. При желании, направление (направления) плетения может отличаться от одной пластины к другой.

Таким образом, в одном иллюстративном подходе, способ изготовления корпуса статора осевой машины согласно варианту осуществления изобретения включает в себя образование радиальной стенки корпуса статора путем литья под давлением каркаса или паукообразной детали вместе с армированной мембраной. Эта (очень тонкая) мембрана образует те части стенки, которые примыкают к полюсным наконечникам. Способ может затем включать связывание полюсных наконечников (с или без башмаков) с мембраной, предпочтительно, посредством использования комбинации тепла и давления. Способ может также включать в себя образование внутренних и внешних стенок корпуса статора, включающих ИК поглощающий материал, такой как углеродная сажа. Затем способ включает сборку боковых и торцевых стенок в узел корпуса статора, предпочтительно, клеем на сопрягаемых поверхностях деталей полюса/башмака; и скрепление, предпочтительно сваркой, боковой и торцевой стенок корпуса вместе. Сила прикладывается, предпочтительно, во время прикрепления/сварки, для управления осевым сжатием одного или нескольких сминаемых элементов корпуса статора, чтобы, тем самым, контролировать промежуток (и параллелизм) внешних стенок статора, предпочтительно, в пределах заданного производственного допуска. Затем машина может быть завершена посредством сборки ротора (роторов), которые должны находиться прилегающими к статору. Очень точная и повторяемая осевая длина статора облегчает изготовление машины, где один ротор установлен к другому в конфигурации «чашевидного ротора». Способы изготовления, которые мы описали, также облегчают использование лабиринтного уплотнения между статором и ротором, чего в противном случае было бы трудно достичь.

Обратимся теперь к фиг.7, на которой представлена схематичная иллюстрация зажимного приспособления 700, которое может быть использовано в такой технологии изготовления. Зажимное приспособление содержит опору 702 для поддержки торцевой стенки статора, и осевой выступ 704, для действия в качестве выравнивающего инструмента для осевого выравнивания торцевых стенок статора. Выступ 704 также несет внутреннюю боковую стенку; внешняя торцевая стенка может быть выровнена с боковыми стенками, например, использованием одной или нескольких базовых поверхностей. В вариантах осуществления одна или обе поверхности (края) внутренней и внешней боковых стенок образуют опорную поверхность, которая используется для измерения промежутка до торцевой стенки или промежутка между торцевыми стенками.

Перед сваркой, нижний узел пластины статора (нижняя стенка) включает в себя стержни статора, обмотки двигателя и башмаки стержней статора на одном конце (на другом конце они соединены с верхней пластиной/стенкой статора). Торцевые стенки узла зажимаются для удержания сборки вместе, как схематично иллюстрировано стрелками 706. Так как в вариантах осуществления стержни статора имеют относительно большой допуск по длине, предпочтительно, они являются слегка меньшими по длине и клей наносится на концы стержней для заполнения зазора между концами стержня и башмаками, к которым они, наконец, будут прикреплены. Предпочтительно, используется относительно густой клей, чтобы он не убегал; клей может быть индуктивно отверждаемого типа.

Предпочтительно, каждая торцевая стенка статора («пластины») имеет ребро, проходящее вокруг их внутреннего и наружного кольцевого краев для обеспечения жесткости. Оно может быть относительно низким, например, 0,3 мм. Стенка статора может быть плоской в пределах допуска плоскостности, например, 0,2 мм. Таким образом, в установочном положении стенки статора в зажимном приспособлении могут быть допущены дополнительные 0,5 мм. В более общем случае, когда зажимное приспособление используется для управления положением стенки статора или промежутком между стенками, предпочтительно, допускается достаточный допуск для компенсации изменения плоскостности или допуска плоскостности торцевой стенки статора. Таким образом, несмотря на то, что в конструкции может быть некоторая несоосность или отсутствие плоскостности, боковые стенки, тем не менее, могут быть выровнены по существу параллельно друг другу.

Как представлено на фиг.7, варианты осуществления зажимного приспособления могут содержать инфракрасно прозрачную верхнюю пластину и механическое соединение 710 между ней и верхней стенкой/пластиной статора. Таким образом, прижимная сила, обозначенная стрелкой 712, может быть применена к сборке. Это облегчает контроль силы до тех пор, пока между торцевой стенкой (стенками) и боковыми стенками не будет достигнут достаточный контакт, а последующий контроль расстояния (предпочтительно с контролем силы) для того, чтобы установить промежуток между стенками статора.

В вариантах осуществления технологии, внутренняя и внешняя боковые стенки 426, 428 свариваются одновременно при высокоскоростной многопроходной квази однородной сварке, обозначенной лазерными лучами 714, образующими сварные швы 716 в местах, обозначенных стрелками 718. В одном примере подхода, верхняя стенка/пластина статора приваривается, а затем конструкция переворачивается и зажимается для приваривания нижней стенки/пластины статора, несущей стержни и катушки статора. Такой же процесс управления сваркой, описанный выше, может использоваться как для верхней, так и для нижней пластин.

Несомненно, многие другие эффективные альтернативы будут иметь место у квалифицированного специалиста. Должно быть понятно, что изобретение не ограничено описанными вариантами осуществления и охватывает модификации, очевидные для специалистов в данной области, которые лежат в объеме формулы изобретения, прилагаемой к настоящему документу.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАФОРМОВЫВАНИЕ НА ПЛАСТИНУ СТАТОРА | 2014 |

|

RU2666777C2 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА-КОНСТРУКЦИЯ С ФОРМОВАНИЕМ ПОВЕРХ | 2011 |

|

RU2551844C2 |

| ОХЛАЖДАЮЩИЙ ЗАЗОР ПОЛЮСНОГО БАШМАКА ДЛЯ АКСИАЛЬНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2649972C2 |

| КРЕПЛЕНИЕ ПОЛЮСНЫХ НАКОНЕЧНИКОВ | 2014 |

|

RU2663196C2 |

| УСТРОЙСТВО ЭЛЕКТРИЧЕСКОЙ МАШИНЫ С ОСЕВЫМ МАГНИТНЫМ ПОТОКОМ | 2016 |

|

RU2698704C1 |

| МАШИНА С ОСЕВЫМ МАГНИТНЫМ ПОТОКОМ | 2016 |

|

RU2689983C2 |

| БЕСЩЕТОЧНЫЙ ДВИГАТЕЛЬ ПОСТОЯННОГО ТОКА С ТОРМОЖЕНИЕМ В ОБЕСТОЧЕННОМ СОСТОЯНИИ | 2010 |

|

RU2521958C2 |

| ЭЛЕКТРОМАГНИТНОЕ УСТРОЙСТВО, ВЫПОЛНЕННОЕ С ВОЖМОЖНОСТЬЮ ОБРАТИМОЙ РАБОТЫ В КАЧЕСТВЕ ГЕНЕРАТОРА И ЭЛЕКТРОДВИГАТЕЛЯ | 2009 |

|

RU2516373C2 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА С МАГНИТНЫМ ПОТОКОМ | 2014 |

|

RU2720491C2 |

| БЕСКОНТАКТНАЯ МАГНИТОЭЛЕКТРИЧЕСКАЯ МАШИНА С АКСИАЛЬНЫМ ВОЗБУЖДЕНИЕМ | 2010 |

|

RU2436221C1 |

Изобретение относится к области электротехники. Технический результат – улучшение производительности машины. Машина с постоянными магнитами с аксиальным магнитным потоком имеет статор, содержащий корпус статора, образующий камеру, содержащую набор катушек, намотанных на соответствующие стержни статора и расположенных по периметру с интервалами вокруг оси машины, и ротор, несущий набор постоянных магнитов. Между ротором и статором имеется зазор, в котором магнитный поток в машине проходит в аксиальном направлении. При изготовлении обеспечивают первую и вторую радиальные стенки для корпуса статора, обеспечивают внутренние и внешние боковые стенки, собирают указанные стенки вокруг набора катушек для образования узла статора. Упомянутая сборка дополнительно содержит этапы, при которых обеспечивают один или несколько сминаемых элементов между боковыми стенками и одной или обеими первой и второй радиальными стенками, прикрепляют боковые стенки к первой и второй радиальным стенкам. Указанное прикрепление содержит регулирование одного или обоих промежутков и степени параллелизма первой и второй радиальных стенок путем управления смятием одного или нескольких сминаемых элементов. 6 н. и 18 з.п. ф-лы, 13 ил.

1. Способ изготовления статора машины с постоянными магнитами с аксиальным магнитным потоком, причем машина имеет статор, содержащий корпус статора, образующий камеру, содержащую набор катушек, намотанных на соответствующие стержни статора и расположенных по окружности с интервалами вокруг оси машины, и ротор, несущий набор постоянных магнитов и установленный для вращения вокруг упомянутой оси, при этом ротор и статор разнесены вдоль упомянутой оси для образования зазора между ними, причем магнитный поток в машине существует, в целом, в осевом направлении, при этом способ содержит этапы, на которых:

- обеспечивают первую и вторую радиальные стенки для корпуса статора;

- обеспечивают внутреннюю и внешнюю боковые стенки для корпуса статора;

- собирают первую и вторую радиальные стенки и внутреннюю, и внешнюю боковые стенки вокруг упомянутого набора катушек для образования узла статора, при этом упомянутая сборка дополнительно содержит этапы, на которых:

- обеспечивают один или несколько сминаемых элементов между упомянутыми торцевыми стенками и одной или обеими первой и второй радиальными стенками, при этом сминаемые элементы содержат сминаемые в осевом направлении участки боковой или торцевой стенок корпуса статора; и

- прикрепляют боковые стенки к упомянутым первой и второй радиальным стенкам, при этом упомянутое прикрепление содержит регулирование одного или обоих из промежутка и степени параллелизма упомянутых первой и второй радиальных стенок посредством регулирования смятием упомянутых одного или нескольких сминаемых элементов.

2. Способ по п.1, в котором одна или обе упомянутые радиальные стенки и боковые стенки содержат полимер, и в котором сминаемый элемент содержит полимерное образование на радиальных стенках и/или на боковой стенке.

3. Способ по п.2, в котором упомянутое прикрепление содержит лазерную сварку радиальных стенок с боковыми стенками.

4. Способ по пп. 1, 2 или 3, в котором одна или обе радиальные стенки и боковые стенки содержат термопластичный полимер, высокотемпературный термопластичный полимер, или PPA.

5. Способ по п.1, в котором сминаемый элемент содержит клей, в частности, в котором одна или обе радиальные стенки и боковые стенки изготовлены из металла.

6. Способ изготовления статора машины с постоянными магнитами с аксиальным магнитным потоком, причем машина имеет статор, содержащий корпус статора, образующий камеру, содержащую набор катушек, намотанных на соответствующие стержни статора и расположенных по окружности с интервалами вокруг оси машины, и ротор, несущий набор постоянных магнитов и установленный для вращения вокруг упомянутой оси, при этом ротор и статор разнесены вдоль упомянутой оси для образования зазора между ними, причем магнитный поток в машине, существует, в целом, в осевом направлении, при этом способ содержит этапы, на которых:

- обеспечивают первую и вторую створки корпуса статора, при этом каждая створка содержит радиальную стенку для корпуса статора и, по меньшей мере, участок боковой стенки для корпуса статора;

- собирают первую и вторую створки корпуса статора вокруг набора катушек для образования узла статора, при этом первая и вторая створки корпуса статора вместе образуют кольцевую камеру, вмещающую набор катушек, и причем сборка дополнительно включает этапы, на которых:

- обеспечивают один или несколько сминаемых элементов между первой и второй створками корпуса статора, при этом сминаемые элементы содержат сминаемые в осевом направлении участки боковой или торцевой стенок корпуса статора; и

- прикрепляют упомянутые первую и вторую створки корпуса статора, при этом упомянутое прикрепление содержит этап, на котором:

- регулируют один или оба из промежутка и степени параллелизма упомянутых первой и второй радиальных стенок посредством контроля смятием упомянутого одного или нескольких сминаемых элементов.

7. Способ по п.6, в котором одна или обе створки корпуса статора содержат полимер, и в котором сжимаемый элемент содержит образование на любой или на обеих створках корпуса статора.

8. Способ по п.7, в котором упомянутое прикрепление содержит лазерную сварку створок корпуса статора друг с другом.

9. Способ по пп. 6, 7 или 8, в котором одна или обе створки корпуса статора содержат термопластичный полимер, в частности высокотемпературный термопластичный полимер, предпочтительно, PPA.

10. Способ по п.6, в котором сминаемый элемент содержит клей, в частности, в котором одна или обе створки корпуса статора изготовлены из металла.

11. Способ по любому одному из пп. 1-10, в котором регулирование смятием содержит смятие упомянутых одного или нескольких сминаемых элементов до остановки посредством одного или нескольких упоров.

12. Способ по п.11, дополнительно содержащий использование одного или нескольких внутренних компонентов узла статора, в качестве упомянутых одного или нескольких упоров.

13. Способ по любому одному из пп. 1-10, в котором регулирование смятием содержит установку узла статора в зажимное приспособление и регулирование смятием использованием зажимного приспособления.

14. Способ по любому предшествующему пункту, в котором регулирование дополнительно содержит измерение промежутка и/или степени параллелизма первой и второй радиальных стенок.

15. Способ по любому предшествующему пункту, дополнительно включающий изготовление первой и второй радиальных стенок посредством размещения мембраны из смолы в форму машины для литьевого формования, набора усиливающих деталей на упомянутую мембрану посредством использования термопластичного полимера, связываемых при плавке смолы мембраны.

16. Способ по любому предшествующему пункту, дополнительно включающий сборку первой и второй радиальных стенок посредством этапов, при которых: обеспечивают мембрану из полимерного материала; прижимают, по меньшей мере, концы или башмаки упомянутого набора упомянутых стержней статора в мембрану из полимера, пока полимер прессуется, при этом, по меньшей мере, упомянутый один конец или башмак упомянутого стержня статора образован из пористого магнитного материала; и отверждают полимер для удержания упомянутых концов или башмаков набора стержней статора в их соответствующих положениях; при этом полимер мембраны связывается с пористым магнитным материалом во время прижатия для связывания набора стержней статора с полимером.

17. Способ изготовления машины с постоянными магнитами с аксиальным магнитным потоком, включающий изготовление статора, как изложено в любом предшествующем пункте, и последующую сборку упомянутой машины с постоянными магнитами с аксиальным магнитным потоком с использованием упомянутого статора.

18. Способ по п.17, включающий сборку упомянутой машины с постоянными магнитами с аксиальным магнитным потоком с двумя упомянутыми роторами, по одному по обе стороны статора, при этом способ дополнительно включает установку одного ротора к другому ротору.

19. Способ по пп. 17 или 18, в котором машина с постоянными магнитами с аксиальным магнитным потоком является машиной с отсутствующим ярмом и сегментированным якорем.

20. Машина с постоянными магнитами с аксиальным магнитным потоком, причем машина имеет статор с корпусом статора, который образует камеру, содержащую набор катушек, намотанных на соответствующие стержни статора, и расположенные по окружности с интервалами вокруг оси машины и, по меньшей мере, один ротор, несущий набор постоянных магнитов и установленный для вращения вокруг упомянутой оси, и при этом упомянутый ротор и статор разнесены вдоль упомянутой оси для образования промежутка между ними, причем магнитный поток в машине, как правило, существует в аксиальном направлении; при этом корпус статора дополнительно содержит один или несколько сминаемых элементов между первой и второй радиальными стенками и внутренней, и внешней боковыми стенками корпуса статора, при этом сминаемые элементы содержат сминаемые в осевом направлении участки боковой или торцевой стенок корпуса статора; и причем упомянутые один или несколько сминаемых элементов содержат сминаемое полимерное образование для регулирования одного или обоих из промежутка и степени параллелизма упомянутых первой и второй радиальных стенок.

21. Машина по п. 20, при этом машина содержит два упомянутых ротора, каждый из которых содержит множество постоянных магнитов, причем упомянутые роторы и статор отстоят друг от друга вдоль упомянутой оси для образования зазоров между ними, в которых магнитный поток в машине обычно существует в аксиальном направлении; причем роторы расположены по одному по обе стороны статора; и при этом один ротор установлен к другому ротору.

22. Машина по п. 20, дополнительно содержащая лабиринтное уплотнение между статором и ротором.

23. Способ изготовления статора машины с постоянными магнитами с аксиальным магнитным потоком, причем машина имеет статор, содержащий корпус статора, образующий камеру, содержащую набор катушек, намотанных на соответствующие стержни статора, и расположенные по окружности с интервалами вокруг оси машины, и ротор, несущий набор постоянных магнитов и установленный для вращения вокруг упомянутой оси, и при этом упомянутые ротор и статор разнесены вдоль упомянутой оси для образования зазора между ними, причем магнитный поток в машине, как правило, существует в аксиальном направлении, при этом способ включает в себя управление осевым сжатием одного или нескольких сминаемых элементов корпуса статора во время изготовления, в частности лазерной сварки, корпуса для контроля одного или обоих из промежутка и степени параллелизма между торцевыми стенками упомянутого корпуса.

24. Способ изготовления машины с постоянными магнитами с аксиальным магнитным потоком, включающий изготовление статора, как изложено в п.23, и последующую сборку упомянутой машины с постоянными магнитами с аксиальным магнитным потоком с использованием упомянутого статора.

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 4-ОКСО-4H-ХРОМЕНОВ, СОДЕРЖАЩИХ ВИНИЛЬНУЮ И ЕНАМИННУЮ ГРУППИРОВКИ | 2011 |

|

RU2468018C1 |

| GB 2059177 A, 15.04.1981 | |||

| JP 2009033911 A, 12.02.2009 | |||

| Способ изготовления статора электрической машины | 1991 |

|

SU1820451A1 |

| Установка для гидроабразивной обработки деталей типа валиков | 1961 |

|

SU142860A1 |

| Радиальное лабиринтное уплотнение между ротором и статором турбомашины | 1980 |

|

SU891973A1 |

Авторы

Даты

2020-01-17—Публикация

2016-01-14—Подача