ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу получения искусственной нефти из парниковых газов, причем способ эффективен в промышленном масштабе и осуществляется непрерывно. Посредством данного способа можно эффективно зафиксировать, преобразовать и переоценить СО2, а также другие парниковые газы (NOx, CH4, …) и таким образом достичь негативного чистого баланса, или, другими словами, этот способ позволяет зафиксировать больше СО2, чем выработать, что и благоприятно и экологически безопасно для окружающей среды.

Таким образом, получают высокоэнергетическую искусственную нефть, подходящую для применения в любом двигателе внутреннего сгорания, турбине или бойлере. Эта искусственная нефть отличается, главным образом, своей аналогией с применяемым в настоящее время топливом (смесью химических компонентов, углеводородов, из которых после стадии очистки получают различные типы очищенного топлива, такого как бензин, дизельное топливо, керосин и т.д.).

Более того, настоящее изобретение относится к применению искусственной нефти в двигателях внутреннего сгорания.

УРОВЕНЬ ТЕХНИКИ

Под глобальным потеплением понимают повышение средних температур земной атмосферы и океанов, что приводит к изменению климата. Это повышение усилилось в последние десятилетия 20 века и начале 21 века в результате деятельности человека, как следствие промышленных выбросов (выбросов парниковых газов, таких как NOx, СО2, CH4 и т.д.) наряду с вырубкой лесов, что до некоторой степени нарушило существующее равновесие в природе. Это явление известно как парниковый эффект.

Парниковые газы поглощают фотоны инфракрасной области спектра, испускаемые землей, нагретой солнцем. Энергии этих фотонов недостаточно для запуска химических реакций с разрывом ковалентных связей, скорее они просто повышают энергию вращения и вибрации вовлеченных молекул. За счет столкновения молекул избыток энергии затем переносится на другие молекулы в форме кинетической энергии, то есть происходит нагрев, повышая температуру воздуха. Таким же образом атмосфера остывает, испуская инфракрасную энергию, при этом соответствующие переходы из вибрирующего и вращающегося состояния в молекулах приводят к более низким уровням энергии. Все эти переходы требуют изменений дипольного момента молекул (то есть модификаций в распределении электрических зарядов по их полярным связям), что не затрагивает двух основных газов, из которых состоит воздух, а именно, азота (N2) и кислорода, в молекулах которых, поскольку они образованы двумя одинаковыми атомами, отсутствует какой-либо дипольный момент.

«Антропогенная теория» прогнозирует, что глобальное потепление будет продолжаться, если парниковые газы продолжат выделяться. Человеческий род на сегодня один из самых существенных климатических агентов. Его влияние началось с вырубки лесов для выращивания зерновых или под пастбища, тем не менее, в настоящее время влияние человека сильно возросло вследствие продукции обильных выбросов газов, которые вызывают парниковый эффект, то есть СО2 от заводов и транспортных средств и метана от интенсивного животноводства и с рисовых полей.

На сегодняшний день и выбросы газов и вырубка лесов возросли до такой степени, что их снижение оказалось бы затруднительным в ближайшем и отсроченном будущем вследствие технических и экономических последствий для вовлеченных производств.

К концу 17 века человек начал использовать ископаемое топливо, накопленное в недрах Земли за ее геологическую историю. Керосин, уголь и природный газ привели к повышению СО2 в атмосфере, который недавно достиг 1,4 частей на миллион в год и создает в результате повышение температуры. Полагают, что поскольку человек начал измерять температуру около 150 лет назад (в индустриальную эру), она возросла на 0,5°С, и предполагают, что будет на 1°С выше к 2020 и на 2°С к 2050.

Существует несколько возможных эффектов глобального потепления, которые согласно теориям глобального потепления будут гипотетически влиять на окружающую среду и жизнь человека. Основным эффектом является прогрессирующее повышение средних температур. Это в свою очередь приводит к большому числу изменений, таких как повышение уровня морей, изменения в сельскохозяйственных экосистемах, распространение тропических заболеваний и повышение интенсивности природных явлений. Некоторые из этих явлений в действительности происходят в настоящее время, тем не менее, это трудно точно и однозначно связать с глобальным потеплением.

В связи с этим протокол Киото I поддержал снижение загрязняющих выбросов, таких как парниковые газы (главным образом, СО2).

Также вследствие того, что одним из основных источников выбросов СО2 является сжигание нефти и ее производных, было разработано большое число систем и способов для минимизации этой проблемы.

Одним из них является разработка искусственной нефти (биодизельного топлива) на основе широкомасштабного культивирования высококачественных зерновых, тем не менее, на сегодняшний день они показали свою низкую эффективность; более того, для возможности получения значительных количеств искусственной нефти требуются обширные области почвы; часто выращивание этих зерновых требует предварительной вырубки существующих лесов и во многих случаях их также сжигают, что влечет за собой сопутствующие выбросы.

Впоследствии группы исследователей разработали новые системы и способы, в которых в качестве агентов захвата СО2 используются микроскопические водоросли, чтобы затем преобразовать их в искусственную нефть (биодизельное топливо) посредством реакторов, открытых во внешнюю среду, которые обладали существенным недостатком вследствие загрязнения окружающей среды, обусловленного способами выращивания (кроме того, их труднее контролировать, они не могут откачивать О2, у них меньшая продукция на гектар и т.д.).

Ввиду этой значительной проблемы создавались закрытые системы, которые работали горизонтально и, таким образом, устранялось возможное внешнее загрязнение. Тем не менее, основная проблема работы с ними заключалась в том, что поскольку системы являются горизонтальными и работают с обширными полями зерновых, их перемещение или обработка требует существенного внесения в систему энергии, что вкратце создавало обширные выбросы загрязнителя и неблагоприятный энергетический баланс.

В дальнейшем и до настоящего времени разрабатываются пути устранения всех вышеуказанных проблем и получения искусственной нефти (биодизельного топлива). Тем не менее, в них все еще допускается нежелательный чистый баланс, поскольку, в конечном счете, они продолжают выбрасывать в атмосферу огромные количества СО2.

Описанные на сегодняшний день системы представляют собой системы, которые со своими ограничениями реально могут создать искусственную нефть (в данном случае биодизельное топливо) на основе захвата СО2. Тем не менее, из-за низкого выхода на гектар продукции на м3 (и поэтому неудовлетворительных коэффициентов захвата СО2), сложности процедуры и способности продукции лишь одного топлива (поскольку производится лишь биодизельное топливо, это не решает дефицита масла в будущем) существует множество причин для поиска нового способа решения всех этих вопросов и конкретно способа, который будет захватывать большие количества СО2, чем количества СО2, которые впоследствии выбрасываются, или, другими словами, требуются новые экологически рациональные способы, которые достигнут негативного чистого баланса СО2 для атмосферы.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу получения искусственной нефти из парниковых газов, который и выгоден в промышленном отношении и осуществляется непрерывно. Посредством этого способа возможно захватить, преобразовать и переоценить СО2 среди других парниковых газов (NOx, CH4, …) эффективным образом так, чтобы достичь негативного чистого баланса, или, другими словами, посредством данного способа захватывается больше СО2, чем образуется, что и благоприятно и экологически рационально для окружающей среды.

Таким образом, получают высокоэнергетическую искусственную нефть, подходящую для применения непосредственно в любом двигателе внутреннего сгорания, турбине или бойлере, которые функционируют, используя жидкое топливо. Эта искусственная нефть отличается, главным образом, своей аналогией с применяемыми в настоящее время нефтепродуктами (смесью химических компонентов, углеводородов, из которых после процесса очистки получают различные типы топлива, бензин, дизельное топливо, керосин и т.д.).

Поэтому первый аспект изобретения относится к способу получения искусственной нефти на основе газа, который содержит СО2, причем способ включает стадии:

а. Поступления газа, содержащего СО2, в реактор, содержащий культуру, которая включает по меньшей мере один вид микроводоросли, способный осуществлять фотосинтез;

b. Процесса фотосинтеза, осуществляемого видом микроводоросли на основе СО2, поступившего для продукции биомассы;

с. Анаэробной ферментации полученной биомассы;

d. Термохимического разложения ферментированной биомассы при давлении между 0 и 20 МПа и при температуре между 200 и 420°С для получения искусственной нефти, смешанной с водой и газами, и

е. Отделения полученной искусственной нефти,

отличающемуся тем, что после стадии осуществления фотосинтеза между 5% и 100% культуры высвобождается из реактора и впоследствии разделяется на твердую фракцию, содержащую биомассу, которая далее будет подвергнута стадии анаэробной ферментации, и жидкую фракцию, содержащую карбонаты и/или бикарбонаты, которые отделяются от жидкой части, чтобы затем по меньшей мере частично вернуть жидкую фракцию в реактор, причем по существу свободную от карбонатов и/или бикарбонатов.

В целом, способ по изобретению содержит стадии:

- биологической обработки парниковых газов;

- механической обработки культуральной среды;

- механико-химической обработки водных фаз и

- механико-химической обработки биомассы.

Стадия биологической обработки парниковых газов

Согласно предпочтительному первому варианту осуществления стадия биологической обработки парниковых газов содержит следующие подфазы:

- поступление газа, который включает СО2, в реактор, который содержит культуру, содержащую по меньшей мере один вид микроводоросли, которая способна к фотосинтезу; и

- фиксация и биологическое превращение СО2 путем фотосинтеза, осуществляемого видом микроводоросли, для продукции биомассы.

Согласно другому предпочтительному варианту осуществления подфаза поступления газа, содержащего СО2, такого как, например, парниковые газы, содержит эндогенное и/или экзогенное поступление парниковых газов в реактор фотосинтетического типа, в котором присутствует по меньшей мере один вид микроводоросли, способный осуществлять фотосинтез.

В этом отношении на протяжении данного описательного сообщения под «парниковыми газами» необходимо понимать любой газ, который включает СО2 и потенциально другие компоненты, такие как NOx, CH4 или другие, в любом сочетании. При этом единственно в действительности необходимым условием способа по изобретению является включение в газ по меньшей мере СО2. Таким образом, эти газы, которые так вредны для окружающей среды, становятся частью питательных веществ, добавленных в реактор для «подкормки» находящихся там микроводорослей.

Более того, парниковые газы, добавленные экзогенно, обычно поступают из атмосферы или от любой промышленности, а эндогенные добавки поступают от газов, созданных в способе по настоящему изобретению.

Исходя из состава этих газов, существует возможность подвергнуть их предварительной обработке до введения.

Согласно другому предпочтительному варианту осуществления необязательная предварительная обработка парниковых газов может быть осуществлена путем устранения SOx, NOx и влажности и адаптации температуры до приблизительно 30-40°С. Осуществив фазу предварительной обработки (при необходимости), эти газы вводят в культуру.

Согласно другому предпочтительному варианту осуществления подфаза фиксации и биологического превращения СО2 содержит процесс фотосинтеза, осуществляемый микроводорослями. Более того, в самых предпочтительных вариантах осуществления изобретения реактор, содержащий их, подвергают непрерывной экспозиции свету, неважно естественному или искусственному, и добавлению в культуральную среду как питательных веществ, так и необязательно антибиотиков и противогрибковых средств.

Таким образом, микроводоросли, находящиеся в реакторе, благодаря поступлению газа, который включает по меньшей мере СО2, фиксируют углерод из диоксида углерода и других питательных веществ и ассимилируют его и превращают в интересующие биологические молекулы, такие как углеводы, жиры и белки.

Более того, чтобы микроводоросли зафиксировали вызывающие парниковый эффект газы на предыдущей стадии, культуральную среду в реакторе преимущественно подвергают турбулентному режиму. Таким образом достигается, что вся культура микроводорослей способна захватывать указанные газы и получать свет, требуемый для осуществления фотосинтеза. Кроме того, создание турбулентной среды дает преимущество предотвращения образования отложения, то есть нежелательного накопления микроорганизмов на поверхности фотобиореакторов. Получение турбулентности для достижения этой цели может быть осуществлено любым способом, хотя в предпочтительных вариантах осуществления изобретения это осуществляют путем вдувания в реактор любого из следующих газов: воздуха, N2, СО2, СО, NOx, и газов, полученных при горении, или любого их сочетания.

Кроме того, микроводоросли, присутствующие в реакторе, выбирают из группы, образованной: Chlorophyceae, Bacillariophyceae, Dinophyceae, Cryptophyceae, Chrysophyceae, Haptophyceae, Prasinophyceae, Raphidophyceae, Eustigmatophyceae или любым их сочетанием.

Стадия механической обработки культуральной среды

Согласно другому предпочтительному варианту осуществления стадия механической обработки культуральной среды содержит подфазы:

- по меньшей мере частичного опорожнения или извлечения культуры из реактора;

- разделения извлеченной культуры на твердую фракцию, содержащую биомассу, и жидкую фракцию, содержащую карбонаты и/или бикарбонаты.

Согласно другому предпочтительному варианту осуществления в подфазу опорожнения извлекают по меньшей мере от 5 до 100% культуральной среды, предпочтительно от 5 до 50% и предпочтительно даже больше, т.е. от 10% культуральной среды, таким образом, что оставшаяся часть сохраняется в реакторе и продолжает захватывать и преобразовывать СО2 непрерывно с помощью микроводорослей в качестве биологической среды для осуществления этой цели. Важно отметить тот факт, что этот % экстракции заменяют предпочтительно быстро водой, которой по существу не хватает в водорослях и в отсутствие карбонатов или при очень низкой их концентрации, исходя из стадий разделения, что будет подробно описано ниже; количество водорослей, присутствующих в воде, которое повторно добавляют, будет зависеть от эффективности разделения каждого конкретного способа.

Согласно другому предпочтительному варианту осуществления подфаза разделения извлеченной культуры на твердую фракцию, которая содержит биомассу, и жидкую фракцию, которая содержит карбонаты и/или бикарбонаты, представляет собой по меньшей мере одну стадию механической экстракции, выбранную из фильтрации, центрифугирования, образования хлопьевидного осадка, электрокоагуляции, обработки ультразвуком, выпаривания, декантации или любого их сочетания. Таким образом можно отделить жидкую фазу от биомассы.

Согласно другому необязательному предпочтительному варианту осуществления после стадии опорожнения должна быть осуществлена стадия подкисления культуральной среды, извлеченной или экстрагированной из реактора. На этой необязательной подстадии извлеченную или экстрагированную культуральную среду накапливают в накопительной емкости, в которую добавляют по меньшей мере один подкисляющий агент до достижения величины рН между 3,5 и 8, предпочтительно между 6 и 8. Подкисляющий агент выбирают из группы, образованной СО2 (этот СО2 может быть бутилированным или промышленным), смесью СО2 и воздуха, сильными или слабыми кислотами или любым другим их сочетанием. Предпочтительно, чтобы подкисляющий агент представлял собой смесь СО2 с воздухом. Таким образом можно обеспечить, чтобы среда из реактора, которая обогащена СО2 и бикарбонатом, не преципитировала (из-за невозможности образования карбонатов) и, таким образом, предотвращаются явления, такие как адгезия и отложение.

Механико-химическая обработка водной фазы

Согласно другому предпочтительному варианту осуществления стадия химической обработки водной фазы включает следующие подфазы:

- химического преобразования СО2, который присутствует в жидкой фракции, полученной при по меньшей мере частичном извлечении культуры из реактора, в форме карбонатов и/или бикарбонатов в растворенном состоянии в соответствующих им карбонизированных формах, осажденных путем добавления щелочи, и

- по меньшей мере частичного возврата жидкой фазы, уже по существу лишенной карбонатов и/или бикарбонатов в растворе, в реактор.

Поэтому согласно другому предпочтительному варианту осуществления подфаза химического превращения СО2 включает транспорт воды, полученной при отделении биомассы из водной подфазы, в емкость для очистки, в которой накапливают водную фазу, содержащую воду, растворенные питательные вещества, СО2, карбонат и бикарбонат, все они находятся в растворенном состоянии. При достижении водной фазой емкости для очистки туда добавляют по меньшей мере одну основную среду для осаждения в форме карбонатов видов, которые находятся в равновесии (СО2, бикарбонат и карбонат). Поэтому таким образом можно устранить даже больше СО2, поскольку он преобразуется в карбонатные соли, которые можно использовать в большом числе производств, и он больше не является загрязнителем.

После освобождения воды от СО2, осажденного в виде карбоната и бикарбоната осуществляют подфазу возврата воды в реактор, где присутствует культуральная среда.

Таким образом, в этом пункте способа было осуществлено двойное устранение или преобразование СО2; захват или биологическая фиксация, осуществленная микроводорослями, присутствующими в культуральной среде, и химическое преобразование или трансформация в результате этого осаждения. При осуществлении этого процесса в воде культуральной среды находится меньше СО2, бикарбоната и карбоната и она может захватить дополнительно СО2 вплоть до предела растворимости. Во время следующего цикла процедура повторяется и заканчивается при осаждении наибольшего количества из этого СО2, который был введен. В отсутствие этого ускоренного осаждения большая часть СО2 останется растворенной в водной фазе, которая возвращается в культуру. Поэтому при повторном введении СО2 в культуру способность растворения будет меньше, поскольку она уже содержит растворенный СО2.

Стадия механико-химической обработки биомассы

Согласно другому предпочтительному варианту осуществления стадия механико-химической обработки содержит следующие подфазы:

- анаэробной ферментации биомассы, полученной при фотосинтезе, осуществленном микроводорослями;

- отделения ферментированной биомассы от воды культуральной среды;

- термо-химической трансформации ферментированной биомассы путем термо-химического разложения при температуре между 200 и 420°С и давлении между 0 и 20 МПа для получения искусственной нефти, смешанной с водой и газами; и

- отделения полученной искусственной нефти.

Согласно другому предпочтительному варианту осуществления биомассу с подфазы отделения от биомассы водных фаз подвергают подфазе анаэробной ферментации, которую проводят в ферментере. В процессе ферментации при температуре между 10 и 165°С и предпочтительно между 30 и 75°С биомассу вводят при концентрации твердых веществ между 1 и 50% твердых веществ и предпочтительно между 5 и 12%.

В процессе анаэробной ферментации биомасса трансформируется посредством различных микробных сообществ, присутствующих в ферментере (анаэробных бактерий), теряя О и N в форме H2O, CO2 и NH3 и обогащаясь Н и С. Продукт, полученный после этой стадии, похож на кероген (предшественник бензина). Наряду с анаэробной ферментацией происходит процесс метаногенеза, приводящий к образованию метана в результате фрагментации цепей; этот метан будет использован в качестве источника энергии нагревания.

Согласно другому необязательному предпочтительному варианту осуществления перед подфазой анаэробной ферментации биомассу проводят через стадию гомогенизации или кавитации, на которой водоросли подвергают давлению между 1 бар и 2500 бар и предпочтительно между 250-1200 бар с целью их фрагментации. Согласно предпочтительному варианту осуществления фазу гомогенизации или кавитации повторяют 1-5 раз, предпочтительно один раз. Затем после подфазы анаэробной ферментации полученный продукт проводят через подфазу отделения ферментированной биомассы от воды с помощью способа, выбранного из фильтрации, центрифугирования, образования хлопьевидного осадка, электрокоагуляции, обработки ультразвуком, выпаривания, декантации или любого их сочетания. В соответствии с этой обработкой получают биомассу с концентрацией твердых веществ между 14-40% по твердым веществам, предпочтительно между 20-25%.

После фазы отделения ферментированной биомассы от воды необходимо осуществить стадию термохимической трансформации, в которой биомассу подвергают высоким давлениям и температурам, что приводит к образованию углеводородов.

Эта стадия состоит из химического разложения органического материала, обусловленного умеренным нагревом при высоких давлениях или атмосферном давлении, хотя предпочтительно при высоких давлениях. Основное преимущество работы при высоких температурах (порядка 10-20 МПа или атмосферном давлении) и умеренных температурах (между 200 и 420°С, предпочтительно между 240 и 340°С) состоит в том, что основной сырой материал не обязательно высушивать, таким образом, можно ввести сырой материал в термохимический реактор с влажностью до 95%, предпочтительно между 80-60%, что дает очевидное преимущество избавления от необходимости высушивания (сбережение энергии нагрева). На этой фазе получают искусственную нефть.

В заключение, предпочтительно осуществляют подфазу, на которой устраняют воду, сопутствующую искусственной нефти, используя по меньшей мере один из способов, выбранных из группы, образованной декантацией, образованием хлопьевидного осадка, слипанием, центрифугированием, выпариванием, высушиванием или любым их сочетанием, и таким образом получают искусственную нефть, которую можно использовать в двигателях внутреннего сгорания, бойлерах или турбинах, работающих на жидком топливе, которое необязательно очищать.

Необязательно согласно предпочтительному варианту осуществления после подфазы устранения воды полученную искусственную нефть подвергают подфазе гомогенизации или кавитации, при этом водоросли подвергают давлению между 1 бар и 2500 бар, предпочтительно между 250-1200 бар с целью их фрагментации. Согласно предпочтительному варианту осуществления фазу гомогенизации или кавитации повторяют от 1 до 5 раз, предпочтительно один раз. Таким образом, происходит следующее:

- Разрыв длинных цепей углеводородов с образованием легких углеводородов, повышение количества алкенов, возрастание степени продукции кетонов, снижение температуры кристаллизации и снижение количества пагубных выбросов;

- Смешивание двух жидкостей, которые являются смешиваемыми (искусственная нефть и вода).

Необязательно согласно другому предпочтительному варианту осуществления после подфазы устранения воды или после фазы гомогенизации будет осуществлена подфаза очистки искусственной нефти. Стадия очистки должна быть эквивалентна существующей принятой очистке на нефтеперерабатывающем заводе, за исключением того, что содержание серы и тяжелых металлов ниже или они отсутствуют.

Исходя из установленной цели, то есть исходя из ее составляющих, желательно получить (бензин, дизельное топливо, керосин, пластмассы и т.д.), структура нефтепереработки может быть различной. Поэтому, исходя из этого, установка также должна включать по меньшей мере одну из следующих фаз:

- атмосферная перегонка (или отбензинивание),

- вакуумная перегонка

- газогенераторная установка,

- обработка нефти водой,

- каталитический реформинг.

- гидрокрекинг

- каталитический крекинг жидкости FCC,

- легкий крекинг,

- изомеризация,

- алкилирование,

- паровой крекинг,

- окисление битума,

- установка для коксования.

В заключение, посредством способа, описанного в настоящем изобретении, ее проводят от концентрации C в молекуле CO2 (27% C) до конечного продукта (65-95% по C, предпочтительно между 75-90%).

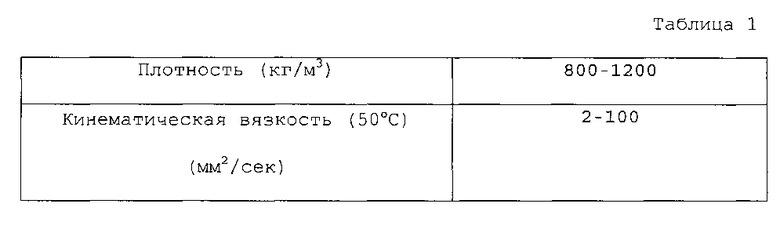

Второй аспект настоящего изобретения относится к искусственной нефти, полученной путем ранее описанного способа, характеристики которой указаны ниже:

Третий аспект настоящего изобретения относится к непосредственному применению полученной искусственной нефти в двигателях внутреннего сгорания, турбинах или бойлерах, работающих на жидком топливе.

Четвертый аспект изобретения относится к применению газа, который включает СО2, такого как газ, выбрасываемый цементной промышленностью, для получения искусственной нефти, используя способ по настоящему изобретению.

На протяжении описания и формулы изобретения слово «содержать» и его варианты не подразумевают исключения других технических характеристик, добавок, компонентов или стадий. Специалистам в данной области другие цели, преимущества и характеристики изобретения должны стать понятны частью из описания и частично из осуществления изобретения. Следующие примеры и фигуры предлагаются для иллюстрации и не предназначены ограничить объем изобретения.

КРАТКОЕ ОПИСАНИЕ ФИГУР

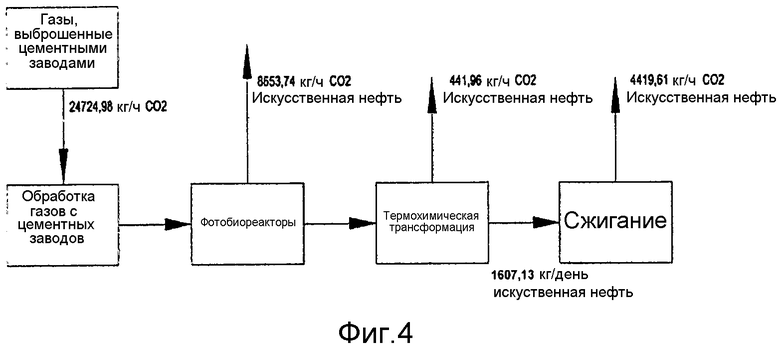

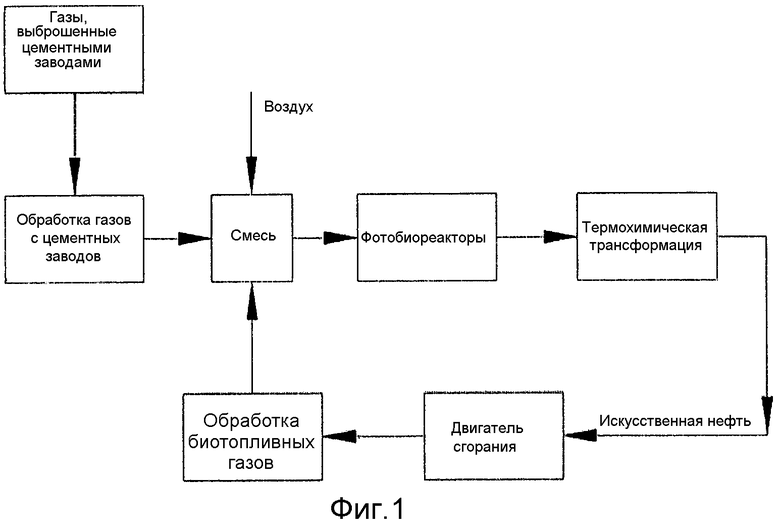

На фигуре 1 представлена блок-диаграмма способа по настоящему изобретению. Она иллюстрирует каждую из стадий способа.

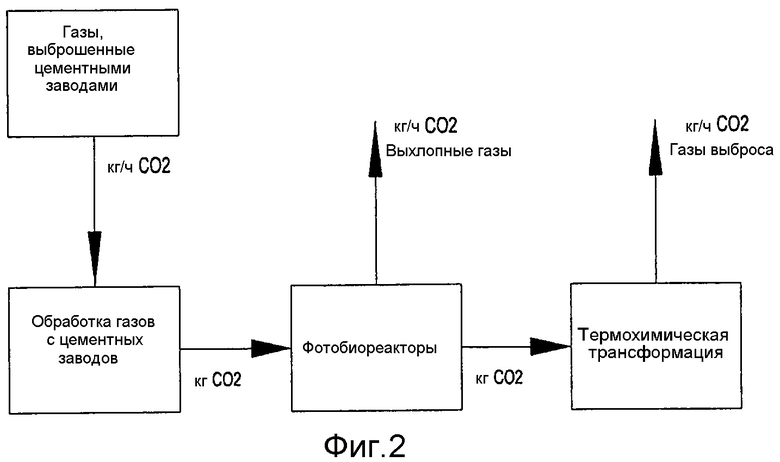

На фигуре 2 показана диаграмма, представляющая превращение энергии СО2 в соответствии с негативным чистым балансом.

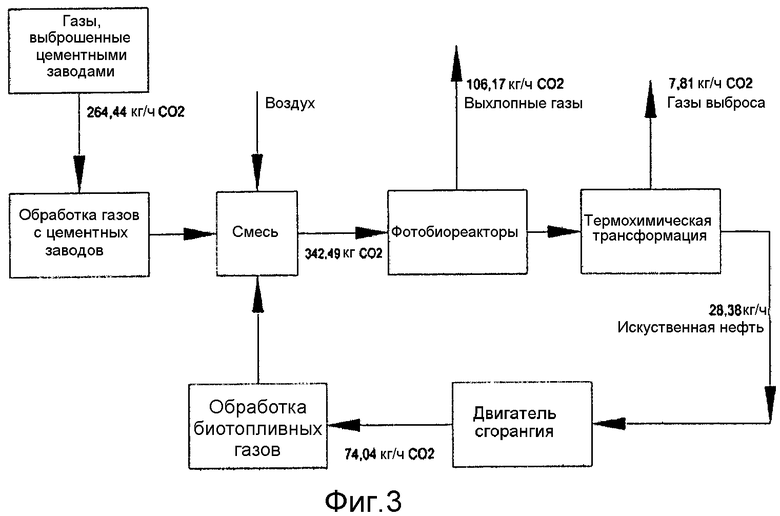

На фигуре 3 представлен баланс выброса СО2 примера 2 в способе превращения энергии СО2 в соответствии с негативным чистым балансом.

На фигуре 4 показан баланс выбросов СО2 примера 3 в способе превращения энергии СО2 в соответствии с негативным чистым балансом.

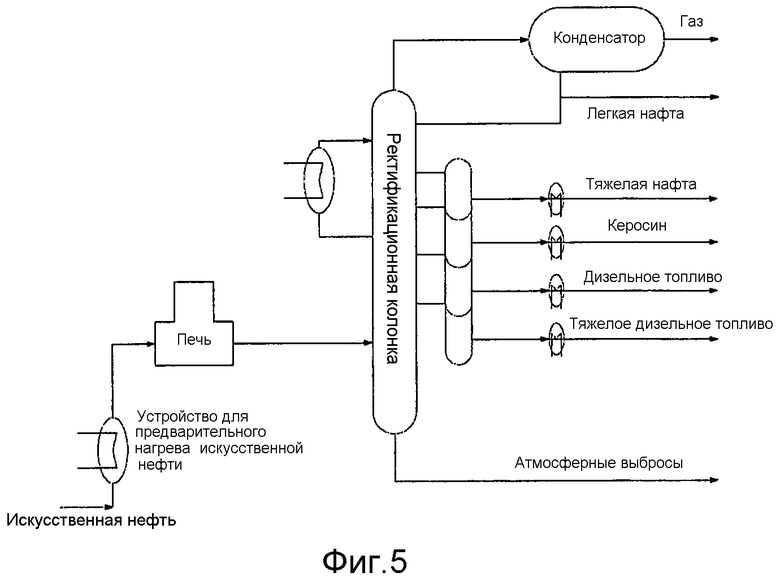

На фигуре 5 представлено разделение искусственной нефти на различные фракции.

ПРИМЕРЫ ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Ниже даны серии примеров, которые на любой данный момент иллюстрируют синтез некоторых специфических компонентов по настоящему изобретению и предоставляют примеры основных способов. В соответствии с вышеуказанным следующие примеры не предназначены каким-либо образом ограничить объем изобретения, рассмотренный в данном описательном сообщении.

В этом описании символы и условные обозначения, использованные в этих процедурах, диаграммы и примеры соответствуют использованным в международной системе и современной научной литературе, например, Journal of Medicinal Chemistry. Если не указано другого, все основные материалы получали от поставщиков и использовали без какой-либо дополнительной очистки. Конкретно, возможно использование следующих аббревиатур на протяжении этого описания: г (граммы); мг (миллиграммы); кг (килограммы); мкг (микрограммы); л (литры); мл (миллилитры); мкл (микролитры); ммоль (миллимоли); моль (моли); °С (градусы Цельсия); Гц (герцы); МГц (мегагерцы); δ (химическая перестановка); s (синглет); d (дуплет); t (триплет); q (квадруплет); m (мультиплет); NMR (ядерно-магнитный резонанс); М (молярность); Et3N (триэтиламин); DMF (диметилформамид); DMSO (диметилсульфоксид); ACN (ацетонитрил); PBS (фосфатно-забуференный солевой раствор); NCV (низшая теплота сгорания топлива).

Пример № 1: Преобразование энергии СО2, получение негативного чистого баланса

Исходный пункт в этой процедуре представляет собой выброс газов, полученных при сгорании с цементных заводов, и необязательно газов, полученных при сгорании фактически полученного продукта (искусственной нефти).

В таблице 2 ниже показан пример газов, выброшенных цементными заводами:

В соответствии с составом газа с цементных заводов полагали, что одно лишь осуществление обработки устранит SOx и снизит температуру. С этой целью адсорбционную колонку устанавливали в противотоке с NaOH (водный раствор с концентрацией NaOH 10%). Важно отметить, что в способе по изобретению помимо снижения чистого баланса СО2 также достигают снижения в конечном продукте концентрации NOx (95% NO и остальное NO2) в результате растворения в воде NO и NO2 (особенно последнего). После этой обработки вводят газ следующего состава (Таблица 3).

Помимо газов, полученных при выбросах с цементного завода, как еще раз указано ранее, газы, выделенные при сгорании искусственной нефти, полученной в данном способе, повторно вводили в культуру; ниже представлен состав этого газа при выходе из системы обработки (используя поглотитель газа лишь для термообработки, в этом случае отсутствует SOx и поэтому NaOH не вводят):

Общая диаграмма представлена на фигуре 2. Газы смешивают в емкости, созданной для этой конкретной цели и системы. В этой емкости для смешивания помимо смешивания этих двух потоков смешивают третий воздушный поток, чтобы привести конечную смесь к желаемой концентрации СО2; в этом конкретном случае среднее содержание СО2 составляет 13,5%. Для создания смеси измеряют концентрацию СО2 двух первых потоков и активируют электроклапан для прохождения большего или меньшего количества воздуха, таким образом, регулируя конечную концентрацию. Таким образом, эта смесь является смесью, которую вводят в реакторы (непрерывно встряхиваемые фотосинтетические реакторы, пропускающие свет и для этой цели созданные из прозрачного материала), они содержат моноспецифическую культуру микроводорослей (Nannochloris sp).

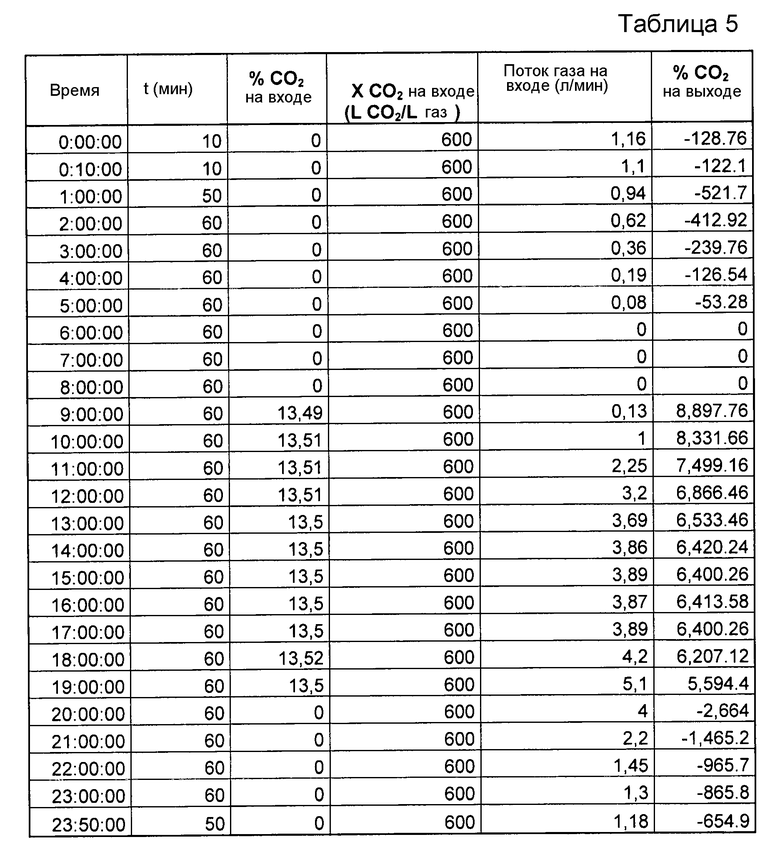

Для изучения поглощения системой СО2 композицию СО2 продолжительное время измеряют на входе и выходе. Согласно этим данным можно определить количество СО2, захваченное системой (биологическая фиксация + химическая фиксация); наряду с сухим весом культуры и можно определить, сколько СО2 было биологически зафиксировано водорослью в зависимости от ее фотосинтетической характеристики) и сколько было зафиксировано системой. Ниже в таблице 5 представлены результаты мониторинга СО2:

В соответствии с этой таблицей для установки общим объемом 735 м3 продукция искусственной нефти должна составить 681,11 кг/день. Для получения этой продукции, исходя из эффективности захвата СО2 69%, рассчитанной на основе предшествующей таблицы, потребуется дополнить фотобиореакторы 342,49 кг/ч СО2; 264,44 кг СО2/ч, полученными с цементных заводов, и остальными 78 кг СО2/ч, полученными при подаче выбросов сгорания фактически введенной искусственной нефти.

Для осуществления способа получения этой биомассы сначала экстрагируют 367,64 м3 в день (50% культуры). Перед проведением следующей фазы центрифугирования (первая стадия экстракции) ее необходимо пропустить через стадию подкисления, которую проводят в емкости объемом 500 м3. Общая характеристика этой стадии подкисления заключается в следующем:

Культура, экстрагированная в результате непрерывного образования пузырьков выхлопных газов, содержит СО2, бикарбонат и карбонат в растворе в высокой концентрации. При попадании этого СО2 в пузырек величина рН в растворе стремится возрасти, нарушая баланс в сторону образования карбонатов. При образовании большого количества карбоната будет превышена точка растворимости, и он начнет осаждаться. Это осаждение может вызвать проблему загрязнения, и в свою очередь загрязнение может привести к контаминации и дополнительным осложнениям при декантации воды. Поэтому поскольку для способа невозможно механическое разделение (первая стадия разделения), то весь объем экстрагировали за один раз, во время этой фазы хранения необходимо добавить кислоту. Конкретно в этом случае добавляют раствор H2SO4 (1 M) для поддержания величины рН постоянно ниже 7,5.

При опорожнении 367,64 м3 культуры эффективно механическое отделение воды от биомассы. Для этой цели используют центрифугирование, и таким путем получают объем 1,89 м3/в день при концентрации твердых веществ 15%.

Помимо концентрированной фракции (15% твердых веществ) получают водную фракцию (пропитанную), доходящую до общего объема 3657 м3/в день. Эта вода вследствие того факта, что она образует часть культуры, насыщается СО2, бикарбонатом и карбонатом. Для освобождения воды от этой нагрузки ее подщелачивают с помощью NaOH до достижения величины рН 9 с целью смещения баланса в сторону образования карбоната, и таким образом превышается предел растворимости карбоната, что вызывает его осаждение. Таким образом химически захватывают СО2, получая воду, обедненную СО2, бикарбонатом и карбонатом. Эту воду, которая обеднена данными элементами, повторно вводят в систему (в фотобиореакторы) с обновленной способностью захвата в отношении СО2. При введении этой воды в отсутствие осуществления предыдущей стадии химического захвата способность воды ассимилировать СО2 была бы минимальна, поскольку она была бы близка к насыщению.

Концентрат с 15% твердых веществ, полученный при центрифугировании, проводят через стадию анаэробной ферментации при 38°С. В процессе анаэробной ферментации биомасса трансформируется с участием большого числа присутствующих микробных сообществ (анаэробных бактерий), теряя О и N в форме Н2О, СО2 и NH3 и обогащаясь Н и С. При продолжении процесса ферментации отмечают, как содержание N и О падает, при этом содержание Н и С растет. В то же время образуется метан как следствие фрагментации этих молекул, обеспечивая энергией, которую используют в качестве источника тепловой энергии для последующей термохимической стадии. В силу фрагментации из 54,57 кг/ч сухой биомассы, которую можно потенциально пропустить на вторую стадию, лишь 45,48 кг/в день пропускают на следующую стадию в результате фрагментации и разрушения.

Затем после стадии анаэробной ферментации полученный продукт еще раз подвергают центрифугированию, при этом получают до 23% твердых веществ; этот продукт, полученный со скоростью продукции 967 кг/в день, несмотря на свою пастообразную консистенцию, тем не менее, может быть прокачан, и его пропускают на следующую стадию термохимической трансформации. Более очищенную воду, полученную в этом процессе (1,6 м3/в день), насыщают аммонием и возвращают повторно в фотобиореакторы, причем аммоний служит в качестве дополнительного источника питательных веществ для микроорганизмов.

Термохимическая трансформация происходит в реакторе при 270°С и 22 МПа в непрерывном процессе, осуществляемом со скоростью 40,32 кг/ч, с продукцией искусственной нефти (с трансформацией 62,20% относительно основной сухой биомассы) 28,38 кг/ч искусственной нефти с 3% воды после фазы декантации, проведенной по окончании фазы в реакторе. Помимо получения искусственной нефти в термохимическом процессе получают и фракционированный газ (главным образом, СН4, СО2 и СО), который сжигают с целью получения тепловой энергии для этой конкретной стадии.

Конечный продукт обладает PCI приблизительно 9300 ккал/кг, что дает возможность получения электрической энергии 138 кВт после сгорания в двигателе внутреннего сгорания с эффективностью трансформации из тепловой энергии в электрическую энергию 45%. СО2, полученный при сгорании, вновь вводят в систему.

На фигуре 3 показан баланс выбросов СО2.

В соответствии с балансом, при получении электрической энергии после введения 264,44 кг/ч СО2 выбрасывается лишь 112,98 кг/ч СО2, что предполагает негативный чистый баланс -150,47 кг СО2/ч. В результате в этом процессе СО2 не только выбрасывается, но больше СО2 захватывается, чем выбрасывается, согласно следующему балансу:

Пример № 2. Оценка энергии СО2

Исходная точка представляет собой газы выброса, полученные при сгорании на цементных заводах, с выбросами, содержащимися в следующей таблице:

Учитывая характеристики газа, выброшенного цементными заводами, полагали, что для устранения SOx и снижения температуры необходима только обработка. С этой целью абсорбционную колонку устанавливали в противотоке с NaOH. Важно отметить, что в этом способе по изобретению помимо снижения чистого баланса СО2 также получают снижение конечной концентрации NOx (95% NO и остальное NO2) в результате растворения в воде NO и NO2 (особенно последнего).

В соответствии с этой обработкой следующий газ вводят в фотосинтетические реакторы (фотосинтетические реакторы, которые непрерывно встряхивают и создают из прозрачного материала для допуска света) и которые содержат полиспецифическую культуру микроводорослей (Nannochloris sp, Tetraselmis chuii и Isocrisis Galbana).

В соответствии с составом этих газов и эффективностью системы по захвату СО2 достигается продукция биомассы 4017 кг/день, трансформация которой в бионефть позволяет получить 1607,13 кг/день искусственной нефти в установке с 230 фотосинтетическими реакторами на общий объем установки 4020 м3.

Для получения этой биомассы сначала ежедневно экстрагируют 1005 м3 (25% культуры). Эта культура, пропущенная на следующую стадию центрифугирования (первая стадия экстракции), требуется для проведения стадии подкисления, которая происходит в емкости, объем которой составляет 1500 м3. Основа этой стадии подкисления следующая:

Вследствие непрерывного образования пузырьков выхлопных газов экстрагированная культура содержит СО2, бикарбонат и карбонат при высоком уровне растворения. При оставлении этого СО2 образовывать пузырьки величина рН в растворе имеет тенденцию возрастать, смещая баланс в сторону образования карбонатов. При образовании значительного количества карбоната он превышает точку растворимости и начинает преципитировать. Это осаждение может привести к проблемам засорения, и в свою очередь указанное засорение может вызвать загрязнение наряду с проблемами при декантации воды. Поэтому, поскольку механическое разделение (первая стадия разделения) не способно пропустить весь экстрагированный объем за один раз, во время этого периода хранения должна быть добавлена кислота. Конкретно, добавляют раствор HCl (1 M) для обеспечения того, чтобы величина рН всегда была ниже 7.

Таким образом, при выбросе 1005 м3 культуры вода механически отделяется от биомассы. Это осуществляют путем центрифугирования, таким образом, получая объем 36 м3 концентрированной культуры, тем не менее, она все еще жидкая; концентрация достигает 10% твердых веществ.

Помимо концентрированной фракции 10% твердых веществ получают водную фракцию (пропитанную), количество которой в целом составляет 9680 м3/в день. Эта вода, вследствие того, что она является частью культуры, насыщается СО2, бикарбонатом и карбонатом. Для освобождения воды от этой нагрузки ее подщелачивают с помощью NaOH до достижения величины рН 9,5 для смещения баланса в сторону образования карбоната, таким образом, превышая пределы растворимости карбоната и вызывая его осаждение. Таким образом, СО2 химически захватывается, получая воду, обедненную СО2, бикарбонатом и карбонатом. Воду, обедненную этими элементами, вводят в систему снова (в фотобиореакторы) с возобновленной способностью захвата СО2. При введении этой воды в отсутствие предварительной стадии химического захвата способность ассимиляции СО2 водой была бы минимальной, поскольку она была бы близка к насыщению.

Концентрат при концентрации твердых веществ 10% (36 м3/диаметр), полученный при центрифугировании, проводят на стадию кавитации, которая состоит из двух этапов, каждый из которых осуществляют при давлении 750 бар; и, таким образом, клетки фрагментируются, что облегчает следующую фазу анаэробной ферментации. Эту анаэробную ферментацию осуществляют при 40°С и, таким образом, биомасса трансформируется с участием большого числа присутствующих микробных сообществ (анаэробными бактериями), теряя О и N в форме Н2О, СО2 и NH3 и обогащаясь Н и С. В качестве успеха ферментации отмечают, как содержание N и О начинает падать, а содержание Н и С возрастает. В то же время образуется метан как следствие фрагментации этих молекул, энергию которого используют в качестве источника тепловой энергии для последующей термохимической стадии. В результате этой фрагментации из 4017 кг сухой биомассы, которую можно потенциально пропустить на следующую стадию, на следующую стадию пропускают лишь 2800 кг/в день в результате указанных фрагментации и разрушения.

Затем после стадии анаэробной ферментации полученный продукт центрифугируют еще раз, при этом концентрация твердых веществ в нем достигает 23%; этот продукт с продукцией 10,7 м3/в день, который представляет собой уже продукт пастообразной консистенции, хотя он и может быть прокачан, проводят через следующую стадию термохимической трансформации. Воду, полученную при этом разделении (19,8 м3 в день), насыщенную аммонием, повторно возвращают в фотобиореакторы, причем аммоний служит в качестве дополнительного источника питательных веществ для микроорганизмов.

Термохимическая трансформация происходит в реакторе при 300°С и 15 МПа при непрерывном процессе доставки, осуществляемом со скоростью 485,24 кг/ч концентрата при 23%, с продукцией искусственной нефти (в соответствии с трансформацией 60% относительно исходной сухой биомассы) со скоростью 1607,13 кг/в день искусственной нефти с 7% воды после фазы декантации, осуществленной после фазы в реакторе.

Конечный продукт с PCI приблизительно 8 100 ккал/кг сжигают в турбине, таким образом получая 284 кВт установленной мощности с эффективностью преобразования тепловой энергии в электричество 45%.

В соответствии со всем вышеуказанным баланс СО2 представлен на фигуре 4.

В соответствии с этой диаграммой вводят 24724,98 кг/в день СО2 и выбрасывается 441,96+8653,74+4419,61=13515,31 кг/в день. Поэтому чистый баланс составляет: -11209,67 кг СО2 в день, причем СО2 больше захватывается, чем выбрасывается.

Пример № 3: Искусственная нефть на основе СО2 с цементных заводов

Точкой отсчета является выброс газов, полученных при сгорании на цементных заводах, с выбросами, указанными в таблице ниже:

Учитывая характеристики газов, полагали, что для устранения SOx и снижения температуры требуется только обработка. С этой целью абсорбционную колонку устанавливали в противотоке с NaOH.

После этой обработки в фотосинтетические колонки вводили следующие газы:

Газы, указанные в таблице выше, полученные при обработке, вводят в реакторы (фотосинтетические реакторы, которые постоянно встряхивают и которые создают из прозрачного материала для допуска света) и которые содержат моноспецифическую культуру микроводорослей (Isocrisis Galbana). В результате этой процедуры получают продукцию 170 кг/ч биомассы для установки объемом 2041 м3.

Для получения этой биомассы сначала проводят экстракцию со скоростью 714 м3 в день (35% культуры). Эту экстрагированную культуру пропускают в емкость для декантации с максимальным объемом 1000 м3, где ее подвергают стадии, на которой ее отделяют от водорослей (первая фаза экстракции) посредством способа коагуляции-образования хлопьев. Она коагулирует с помощью алюминия, нейтрализуя таким путем нагрузку микроводорослей, и она образует хлопья с помощью полиэлектролитного полимера (ZETAG). Таким образом, после 10 минут декантации биомасса остается на дне емкости, давая продукт с концентрацией твердых веществ 15%, который отправляют на следующую фазу ферментации.

Помимо концентрированной фракции (15% твердых веществ) получают водную фракцию (остаток в емкости для декантации), которая достигает общего объема 7026 м3/в день. Эту воду, из-за того что она являлась частью культуры, насыщают СО2, бикарбонатом и карбонатом. Для освобождения воды от этой нагрузки ее подщелачивают с помощью КОН до достижения величины рН 9 для смещения баланса в сторону образования карбоната и, таким образом, превышают предел растворимости карбоната, вызывая его преципитацию. Таким образом, СО2 захватывается химически, получая воду, обедненную СО2, бикарбонатом и карбонатом. Воду, которая обеднена этими элементами, вводят в систему вновь (в фотореакторы) со способностью повторного захвата СО2. При введении этой воды в отсутствие предшествующей фазы химического захвата способность воды ассимилировать СО2 была бы минимальной, поскольку она была бы близка к насыщению.

Концентрат, который представляет собой твердые вещества в концентрации 15% (11,56 м3/в день), полученный при центрифугировании, пропускают через фазу анаэробной ферментации при 33°С. В процессе анаэробной ферментации биомасса трансформируется присутствующими различными микробными сообществами (анаэробными бактериями), теряя О и N в форме H2O, CO2 и NH3 и обогащаясь Н и С. При дальнейшей ферментации можно заметить, как содержание N и О падает, тогда как Н и С возрастает. В то же время образуется метан в результате фрагментации этих молекул, который используют в качестве источника тепловой энергии для последующей термохимической стадии. В соответствии с этой фрагментацией из 2040,65 кг сухой биомассы в день, которую можно потенциально пропустить на следующую стадию, в результате указанных фрагментации и разложения на следующую фазу пропускают лишь 1360 кг в день.

В таблице 9 ниже показано изменение С, N, O и Н в соответствии с процессом ферментации:

Затем после стадии анаэробной ферментации полученный продукт подвергают способу фильтрации под давлением для повышения содержания твердых веществ. Материал, полученный на этой фазе, представляет собой влажный продукт с 30% концентратом твердых веществ. Этот продукт при продукции 4534,77 кг в день имеет пастообразную консистенцию, тем не менее, он быть прокачан, и его пропускают на следующую стадию термохимической трансформации. Полученную более очищенную воду (11,47 м3 в день) насыщают аммонием и возвращают повторно в фотореакторы, причем аммоний служит в качестве дополнительного источника питательных веществ для микроорганизмов.

Термохимическая трансформация происходит в реакторе при 320°С и 20 МПа при непрерывном процессе, осуществляемом со скоростью 189 кг/ч, с продукцией бионефти (в соответствии с трансформацией 52% относительно основной сухой биомассы) 29,47 кг/ч с 5% воды после фазы декантации, осуществленной после фазы в реакторе.

Конечный продукт обладает PCI приблизительно 8400 ккал/кг, причем после стадии удаления воды путем выпаривания под вакуумом он очищен для получения различных фракций, как показано на следующей фигуре, со способом, описанным следующим образом: искусственную нефть предварительно нагревают, затем проводят через печь, где искусственная нефть частично испаряется. Затем ее пропускают через колонку для дистилляции или ректификации и разделяют на различные фракции, исходя из температуры кипения. Проценты следующие:

- 5,6% → газы

- 11% → легкая нафта

- 23,8% → тяжелая нафта

- 18% → керосин

- 29,6% → дизельное топливо

- 12% → тяжелый газойль

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИРНЫХ КИСЛОТ ФАРМАКОЛОГИЧЕСКОГО И ПИЩЕВОГО НАЗНАЧЕНИЯ | 2010 |

|

RU2575107C2 |

| Способ очистки сточных вод с получением биомассы | 2022 |

|

RU2792230C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ КОРМОВЫХ ДРОЖЖЕЙ | 2017 |

|

RU2678425C2 |

| Способ утилизации углекислого газа с применением микроводоросли рода Chlorella | 2022 |

|

RU2797838C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРИГОДНОГО ДЛЯ ИСПОЛЬЗОВАНИЯ В ДВИГАТЕЛЕ СЛОЖНОГО МЕТИЛОВОГО ЭФИРА ЖИРНЫХ КИСЛОТ | 2012 |

|

RU2603748C2 |

| СПОСОБ ОЧИСТКИ ЖИВОТНОВОДЧЕСКИХ СТОКОВ И ПОЛУЧЕНИЕ БИОМАССЫ | 1990 |

|

RU2005789C1 |

| СПОСОБ ИСКУССТВЕННОГО КУЛЬТИВИРОВАНИЯ МИКРОВОДОРОСЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2175013C2 |

| ФОТОБИОРЕАКТОР ДЛЯ БИОСЕКВЕСТРАЦИИ CO С ИММОБИЛИЗОВАННОЙ БИОМАССОЙ ВОДОРОСЛЕЙ ИЛИ ЦИАНОБАКТЕРИЙ | 2014 |

|

RU2678129C2 |

| УСКОРЕННЫЙ СПОСОБ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ ДИОКСИДА УГЛЕРОДА | 2008 |

|

RU2466932C2 |

| Способ увеличения биогазового потенциала органосодержащих отходов | 2023 |

|

RU2826145C1 |

Группа изобретений относится к области получения искусственной нефти из парниковых газов. Предложен способ получения искусственной нефти из газа, содержащего CO2, искусственная нефть, полученная вышеуказанным способом, применение искусственной нефти, а также применение газа, содержащего CO2 в предложенном способе. Способ включает стадии: подачи газа в реактор, содержащий культуру, по меньшей мере, одного вида микроводорослей, способных к фотосинтезу; фотосинтеза с использованием CO2; анаэробной ферментации полученной биомассы; термохимического разложения ферментированной биомассы для получения искусственной нефти, смешанной с водой и газами, и отделения полученной искусственной нефти. После стадии фотосинтеза от 5 до 100% культуры извлекают из реактора, разделяют её на твердую фракцию и жидкую фракцию. Твердую фракцию подвергают стадии анаэробной ферментации. Из жидкой фракции отделяют карбонаты и/или бикарбонаты. Далее жидкую фракцию, по существу лишенную карбонатов и бикарбонатов, возвращают, по меньшей мере частично, в реактор. Изобретения обеспечивают больший захват СО2. 4 н. и 25 з.п. ф-лы, 5 ил.,11 табл., 3 пр.

1. Способ получения искусственной нефти из газа, содержащего CO2, причем включающий стадии:

a) подачи газа, который содержит CO2, в реактор, содержащий культуру, которая содержит по меньшей мере один вид микроводорослей, которые способны к фотосинтезу;

b) фотосинтеза, осуществляемого видом микроводоросли, с использованием CO2, поданным для получения биомассы;

c) анаэробной ферментации полученной биомассы;

d) термохимического разложения ферментированной биомассы при давлении между 0 и 20 МПа и температуре между 200 и 420°C для получения искусственной нефти, смешанной с водой и газами, и

e) отделения полученной искусственной нефти,

отличающийся тем, что после стадии фотосинтеза от 5 до 100% культуры извлекают из реактора, далее ее разделяют на твердую фракцию, которая содержит биомассу, при этом твердую фракцию затем подвергают стадии анаэробной ферментации, и жидкую фракцию, содержащую карбонаты и/или бикарбонаты, при этом карбонаты и/или бикарбонаты отделяют от жидкой фракции, и эту жидкую фракцию, по существу лишенную карбонатов и бикарбонатов, возвращают, по меньшей мере частично, в реактор.

2. Способ по п. 1, в котором на стадии по меньшей мере частичного извлечения из реактора извлекают от 5 до 50% культуры.

3. Способ по п. 2, в котором на стадии по меньшей мере частичного извлечения из реактора извлекают приблизительно 10% культуры.

4. Способ по любому из предыдущих пунктов, в котором до стадии подачи газа, содержащего CO2, в реактор указанный газ предварительно обрабатывают по меньшей мере одним из следующих способов: существенным устранением SOx, NOx, влажности и адаптацией температуры газа до 30-40°C.

5. Способ по любому из пп. 1-3, в котором стадию фотосинтеза осуществляют в турбулентном режиме и подвергают воздействию естественного и/или искусственного освещения.

6. Способ по любому из пп. 1-3, в котором после стадии по меньшей мере частичного извлечения культуры из реактора извлеченную культуру подкисляют до величины pH между 3,5 и 8.

7. Способ по п. 6, в котором извлеченную культуру подкисляют до величины pH между 6 и 8.

8. Способ по п. 6, в котором подкисление осуществляют путем добавления к культуре по меньшей мере одного подкисляющего агента, выбранного из группы, состоящей из CO2, смеси CO2 и воздуха, сильных или слабых кислот или любого их сочетания.

9. Способ по п. 8, в котором подкисление осуществляют путем добавления к культуре смеси CO2 и воздуха.

10. Способ по любому из пп. 1-3 и 7-9, в котором после стадии по меньшей мере частичного извлечения культуры из реактора осуществляют разделение твердой фракции, которая содержит биомассу, и жидкой фракции, которая содержит карбонаты и/или бикарбонаты, путем по меньшей мере одной методики, выбранной из группы, состоящей из фильтрации, центрифугирования, флокуляции, электрокоагуляции, обработки ультразвуком, выпаривания, декантации или любого их сочетания.

11. Способ по любому из пп. 1-3 и 7-9, в котором отделение карбонатов и/или бикарбонатов от жидкой фракции, полученной при по меньшей мере частичном извлечении культуры из реактора, осуществляют путем осаждения соответствующих карбонатных солей, полученных при добавлении по меньшей мере одной щелочи.

12. Способ по любому из пп. 1-3 и 7-9, в котором стадия анаэробной ферментации содержит анаэробную ферментацию биомассы, в которой концентрация твердых веществ составляет от 1 до 50%, и эту стадию осуществляют при температуре между 10 и 165°C.

13. Способ по п. 12, в котором биомасса имеет концентрацию твердых веществ от 5 до 12% и анаэробную ферментацию осуществляют при температуре между 30 и 75°C.

14. Способ по п. 13, в котором анаэробную ферментацию осуществляют при температуре приблизительно 38°C.

15. Способ по любому из пп. 1-3, 7-9, 13 и 14, в котором перед или после стадии анаэробной ферментации, осуществляют подстадию гомогенизации или кавитации биомассы, в процессе которой ее подвергают давлению между 1 бар и 2500 бар.

16. Способ по п. 15, в котором биомассу подвергают давлению между 250 и 1200 бар.

17. Способ по п. 15, который повторяют от 1 до 5 раз.

18. Способ по любому из пп. 1-3, 7-9, 13, 14, 16 и 17, в котором стадию термохимического разложения ферментированной биомассы осуществляют путем нагрева массы до температуры между 240 и 340°C и создания давления от 10 до 20 МПа.

19. Способ по любому из пп. 1-3, 7-9, 13, 14, 16 и 17, в котором после стадии анаэробной ферментации и перед стадией термохимического разложения водную фракцию, содержащую соли аммония, отделяют от биомассы, полученной при анаэробной ферментации, причем водную фракцию затем возвращают в реактор вновь.

20. Способ по любому из пп. 1-3, 7-9, 13, 14, 16 и 17, в котором вид микроводорослей, которые осуществляют фотосинтез, выбирают из группы, состоящей из Chlorophyceae, Bacillariophyceae, Dinophyceae, Cryptophyceae, Chrysophyceae, Haptophyceae, Prasinophyceae, Raphidophyceae, Eustigmatophyceae или любого их сочетания.

21. Способ по любому из пп. 1-3, 7-9, 13, 14, 16 и 17, в котором газ, который содержит CO2 и который подают в реактор, поступает экзогенно из атмосферы или с любого производства и/или эндогенно из газов, образованных в реальном способе, в любом их сочетании.

22. Способ по п. 21, в котором экзогенный компонент газа, содержащий CO2, поступает с цементных заводов или аналогичного производства.

23. Способ по любому из пп. 1-3, 7-9, 13, 14, 16, 17 и 22, в котором газ, содержащий CO2, дополнительно содержит другие парниковые газы, такие как NOx и CH4.

24. Способ по любому из пп. 1-3, 7-9, 13, 14, 16, 17 и 22, который включает заключительную стадию очистки полученной искусственной нефти.

25. Искусственная нефть, полученная способом по любому из пп. 1-24, отличающаяся тем, что содержит от 65 до 95% углерода и имеет следующие характеристики:

плотность 800-1200 кг/м3;

кинематическая вязкость при 50°C 2-100 мм2/с;

точка воспламенения 35-200°C;

содержание несгораемых веществ в угле 0-3% м/м;

PCI 29-45 МДж/кг;

содержание алюминия менее 1 мг/кг;

содержание кремния менее 1 мг/кг;

содержание ванадия менее 1 мг/кг;

содержание натрия менее 1 мг/кг;

содержание кальция менее 1 мг/кг;

содержание магния менее 1 мг/кг;

содержание фосфора менее 1 мг/кг.

26. Искусственная нефть по п. 25, которая содержит от 75 до 90% углерода.

27. Применение искусственной нефти по пп. 25 или 26 для сжигания в двигателях внутреннего сгорания, турбинах или бойлерах, работающих на жидком топливе.

28. Применение газа, содержащего CO2, для получения искусственной нефти, используя способ, описанный в каком-либо из пп.1-24 выше.

29. Применение по п. 28, в котором газ поступает с производства, такого как цементные заводы.

| SORGUVEN E., OZILGEN M., Thermodynamic assessment of algal biodiesel utilization // Renewable Energy // vol.35., 18.02.2010, стр.1956-1966 | |||

| ROSS A.B | |||

| AND ET AL., Hydrothermal processing of microalgae using alkali and organic acids // Fuel //, vol.89, 20.02.2010, стр.2234-2243 | |||

| WO 209142765 A2, 26.11.2009 | |||

| МИКРОБИОЛОГИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ НЕФТИ И ОТДЕЛЬНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ИЗ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ | 2000 |

|

RU2180919C1 |

Авторы

Даты

2015-06-10—Публикация

2010-06-23—Подача