Изобретение относится к промышленной микробиологии, а именно к технологии производства белково-витаминных препаратов, полученных на очищенных жидких н-парафинах и комбикормов на основе БВК.

Паприн (кормовые дрожжи - белково-витаминный концентрат, БВК) получают микробиологическим синтезом из нефтепродуктов (очищенные н-парафины) на основе одноклеточных дрожжеподобных грибов семейства Candida. Это порошок или гранулы от светло-желтого до коричневого цвета, очень стоек и совместим со всеми ингредиентами комбикорма. В 80-х годах прошлого века в Советском Союзе Паприн составлял 80-90% от всего производства кормовых дрожжей. В составе Паприна влаги не более 10%, сырого протеина в 1 кг корма содержится 544 г, перевариваемого протеина - 400 г, лизина - 46 г. Он содержит 50% белков, полный набор витаминов группы В, большое количество микроэлементов (железо, марганец, йод, магний, натрий, цинк и др.), аминокислот. Одна тонна такого концентрата заменяет 5 т зерна. Из 1 т БВК можно дополнительно получить 1,5 -.. 2 т мяса птицы, 0,8 т свинины и заменить 8 т цельного молока при выпойке телят.

В городах, где имелись биохимические заводы, вырабатывающие белково-витаминные концентраты (Кириши, Новополоцк, Ангарск, Кременчуг) участились случаи заболевания людей. Это кашель, сыпь по телу, обострение астмы. Причиной ухудшения экологической ситуации послужили специфические газо-воздушные (ГВВ), а также жидкие выбросы (клетки гриба-продуцента, белковая пыль, биогенные элементы: азот, фосфор, калий и т.д.), образующиеся на многих стадиях производства кормового белка из углеводородного сырья, таких стадиях, как ферментация, сепарация, сушка, промывание оборудования. По данным НИИ общей и коммунальной гигиены им. А.Н. Сысина, концентрация паприна (при использовании дрожжевых грибков рода Candida) в 1 м3 воздуха не должна превышать 0,001 мг, но вследствие нарушения технологии очистки ГВВ эти выбросы превышали ПДК. Белок, если его содержание в воздухе больше нормы, ослабляет иммунные силы организма. Надо иметь в виду, что все кормовые продукты микробиологического синтеза - это не основные корма рациона, а только небольшие добавки к нему, составляющие не более 1,5-3% по массе. Передозировка опасна, и если не соблюдать строго технологического режима при производстве кормов, возникают неудачи использования, болезни. Население потребовало закрытия заводов, которые в результате были закрыты. В связи с возникшими гигиеническими и экологическими проблемами производства и применения микробного белка, а также с экономическим кризисом производство его в России резко сократилось.

Для обеспечения экологической безопасности производства в экономически приемлемых границах необходимо изменить технологические процессы таким образом, чтобы принципиально исключить организованный выброс в окружающую среду.

Паприн с успехом применяется в качестве источника протеина и витаминов в звероводстве и прудовом рыбоводстве при замене 25-30% сырого протеина рационов на протеин Паприна. Причем, остаточное количество углеводородов нефти в Паприне не должно превышать 2,2% чтобы не вызвать отрицательного действия на организм животных

Известен типовой способ для получения белково-витаминного концентрата из н-парафинов нефти на основе культуры дрожжей рода Candida (Паприн) и технологическая линия для его для получения [В.А. Афанасьев/, «Руководство по технологии комбикормов белково-витаминных концентратов и премиксов» // OОО Элис, Воронеж, 2008. Т. 1. С. 197] Технологическая линия включает блоки: подготовка сырья (воды, культуры дрожжей рода Candida солевых растворов, компрессировка воздуха); синтез БВК в ферментерах; сгущение суспензии биомассы; ее термообработка (термолиз, плазмолиз); концентрирование биомассы; сушка и грануляция; фасовка и упаковка.

Наиболее близким техническим решением к предлагаемому изобретению является технологическая схема производства БВК Паприн [Л.И. Кузубова. «Производство кормового микробного белка. Экологические проблемы», Новосибирск, изд-во ГПНТБ СО РАН, 1989 г.]. Технологическая линия состоит из следующих элементов:

1. Блок подготовки сырья, куда входят отделение для получения засевной культуры дрожжей рода Candida, отделение приготовления растворов солей, отделение водоподготовки, отделение хранения и подготовки нефтяного сырья - н-парафинов, компрессировка воздуха;

2. Блок основной ферментации в промышленных ферментерах, газовоздушные выбросы которых направляются в Блок очистки газов;

3. Блок очистки газов, включающий аппараты Вентури и затем выбросы в атмосферу;

4. Блок сгущения суспензии, стоки с которых направляются на очистку и затем в очистные сооружения;

5. Блок термообработки суспензии (в плазмолизаторах);

6. Блок концентрирования биомассы;

7. Блок сушки и грануляции;

8. Блок фасовки и упаковки.

Главным недостатком прототипа являются газо-воздушные выбросы: по свидетельству компетентных ученых, белок Паприн может быть опасен для человека лишь тогда, когда попадает в существенных количествах в нос, глаза, легкие и т.д., тогда он ведет себя как аллерген, сенсибилизирующий организм (повышающий чувствительность) аналогично весенней пыльце растений. А выбросы были существенными, что и послужило причиной закрытия многих производств. При этом надо учитывать потери продукта, уносимые с газовыми выбросами.

Вторым недостатком - больной точкой технологии для получения БВК на основе углеводородов является проблема остаточных парафинов. Дело в том, что дрожжи, выращиваемые на жидких углеводородах, содержат в протоплазме запасенный субстрат. Эти захваченные клеткой парафины необходимо удалять, поскольку они представляют серьезную опасность, загрязняя кормовой белок и делая его токсичным.

Серьезным недостатком данной технологии является также сушка БВК, которая осуществлялась дымовыми газами, а на самом деле происходило «копчение» продукта, тем самым ухудшалось его качество. Такие «подкопченые» дрожжи хранились дольше, но приобретали канцерогенные свойства.

При разработке технологической линии для получения БВК следует учитывать следующее:

- являясь главной причиной закрытия и сокращения производства БВК, газовоздушные выбросы (ГВВ), содержащие белковую пыль, клетки микроорганизмов-продуцентов дрожжей белка и углекислый газ, должны быть сведены до минимума, для этого необходима утилизация основных компонентов, как газо-воздушных, так и жидких выбросов, непосредственно организованная на данном производстве;

- содержание парафинов в конечном продукте следует также свести до минимума, для этого необходимо ввести дополнительные стадии дозревания и усилить контроль содержания остаточных парафинов не только в культуральной среде, но и в самой клетке;

- для максимального использования кормового белка во избежание его потерь осуществлять утилизацию всех возможных потерь, например, с помощью организации дополнительного производства комбикормов и микроводорослей, а также подключив все возможности для утилизации всех побочных продуктов и отходов, используя, например, анаэробную очистку - метантенки, а метан из них - для сжигания в сушилках, чтобы избежать копчение продукта.

Технический результат изобретения заключается

1) в снижении, практически полном устранении, вредных газо-воздушных выбросов, содержащих продуценты дрожжей белка и углекислый газ;

2) в снижении токсичности кормовых дрожжей за счет снижения количества остаточных парафинов в белке, благодаря введению дополнительного ферментера для дозревания дрожжей;

3) в целом, в снижении энергозатрат на производства кормовых дрожжей путем использования энергии сжигания (утилизации) образующегося метана из метантенков и организации производства побочных продуктов, (комбикорма и микроводорослей).

Технический результат достигается тем, что в предложенной технологической линии для получения кормовых дрожжей из н-парафинов и грибов семейства Candida, включающей блок подготовки чистых культур Candida и микроводорослей, блок подготовки парафинов и солей, каждый из которых последовательно соединен с блоком ферментации, блоком сгущения биомассы и блоком выделения кормовых дрожжей, дополнительно установлены блок микробиологической очистки газов и блок анаэробной очистки отходов, блок ферментации дополнительно снабжен ферментером для дозревания биомассы, блок сгущения снабжен установкой для разделения биомассы, выполненной в виде капиллярного разделителя или флотатора, а блок микробиологической очистки газов дополнительно содержит установку для синтеза микроводорослей.

После блока сгущения биомассы установлен дополнительный блок для получения комбикорма.

Блоку сгущения биомассы придается новое дополнительное свойство -разделение суспензии биомассы, он выполнен в виде капиллярного разделителя или флотатора, где одновременно происходит сгущение и разделение, при этом снятая с блока разделения пена поступает на дополнительно установленный блок для получения комбикорма, а сгущенная биомасса (фугат) поступает на основной блок выделения кормовых дрожжей. Для исключения вредных выбросов, в блоке микробиологической очистки газов наряду с аппаратами Вентури установлены аппараты для выращивания микроводорослей, которые используют (утилизируют) углекислый газ, образованный в процессе роста кормовых дрожжей. Микроводоросли также являются побочным продуктом, получаемым на технологической линии в блоке микробиологической очистки газов, это открывает возможность получить корма с новыми свойствами, добавляя в кормовые дрожжи микроводоросли, например, такими свойствами, как консервирующие, имеющие повышенную питательную ценность, способствующие снижению сахара в крови, или имеющие противоопухолевый эффект. Для очистки от всех видов органических отходов в блоке анаэробной очистки установлены метантенки. Метан, образовавшийся в них, используется для получения горячих газов для сушки основного продукта - кормовых дрожжей и для сушки комбикорма.

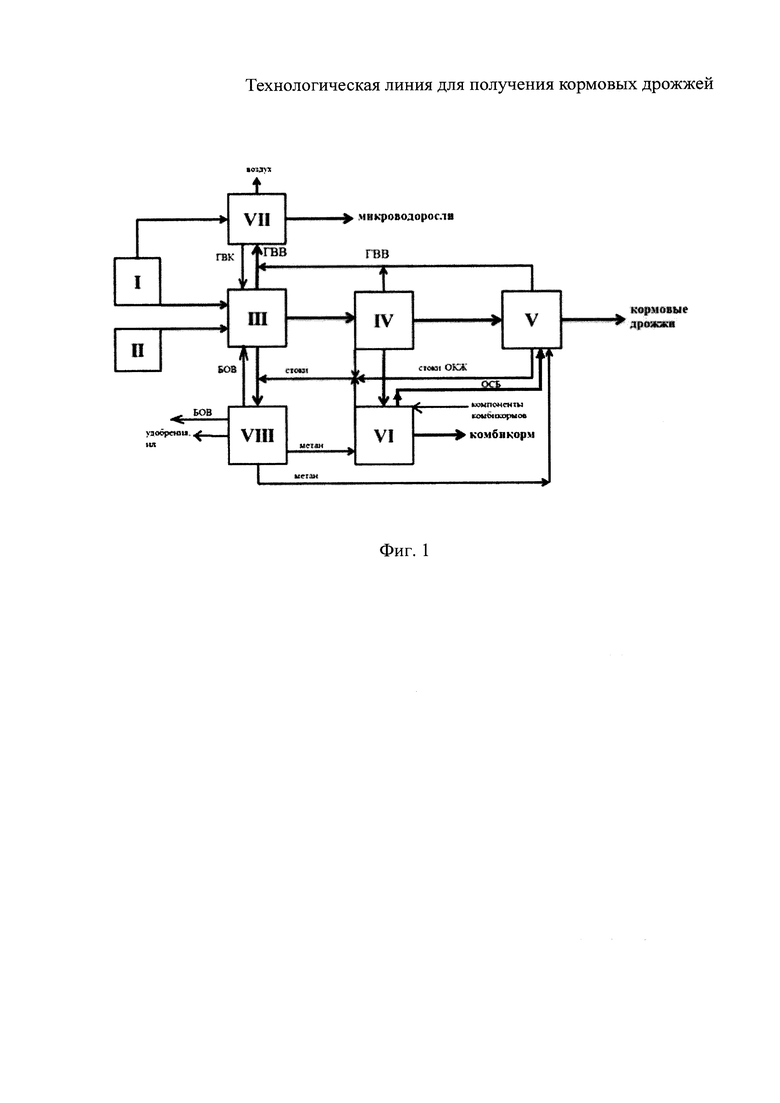

На Фиг. 1 представлена схема технологической линии для получения кормовых дрожжей.

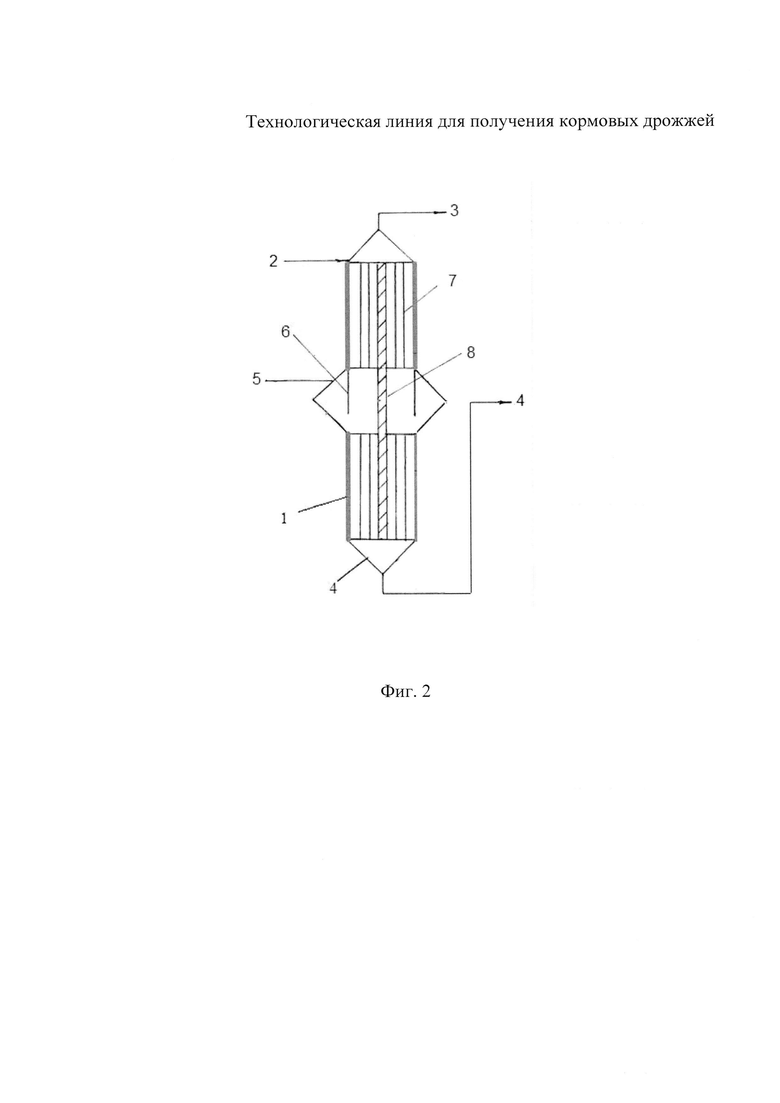

На Фиг. 2 представлен блок сгущения биомассы.

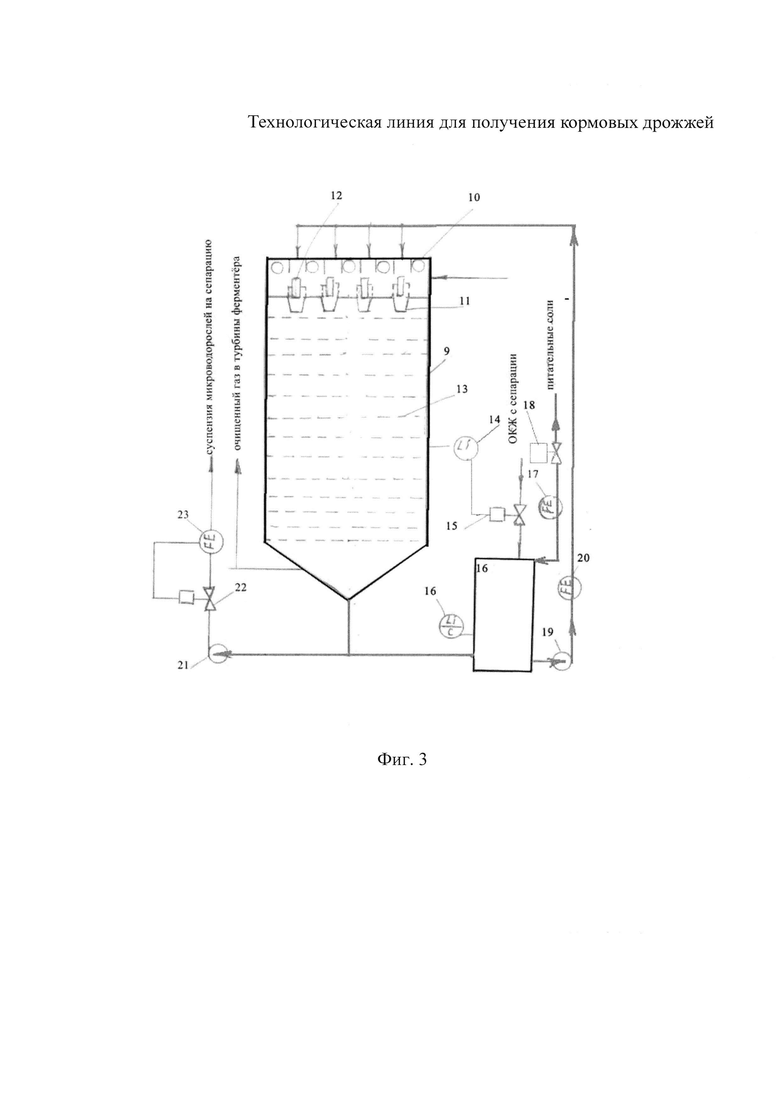

На Фиг. 3 представлен аппарат из блока микробиологической очистки газов.

Технологическая линия для получения кормовых дрожжей из н-парафинов и грибов семейства Candida (Фиг. 1), а также и комбикормов на их основе включает: Два блока подготовки сырья: Блок I отделение чистых культур, состоит из отделения чистой культуры дрожжей рода Candida и отделения выращивания культуры микроводорослей, Блок II состоит из отделения солей и парафинов. Оба блока с помощью средств межоперационной передачи (трубопроводы и т.д., показаны условно в виде заканчивающихся стрелками линий) связаны с Блоком ферментации III, Блок IV предназначен для сгущения и разделения суспензии биомассы кормовых дрожжей, основная масса с которого направляется на Блок V - выделение кормовых дрожжей, получение готового продукта, а пена - на получение комбикормов в Блок VI, который предназначен для получения комбикорма. Блок VII - очистка газовоздушных выбросов, включая микробиологическую очистку. Блок VIII - анаэробная очистка жидких и твердых отходов в метантенках, а метан, получаемый в них, используется для сжигания в сушилках при сушке готовой продукции, этот блок утилизации также включает водоснабжение, отопление, канализацию.

Технологическая линия работает следующим образом:

Из блоков подготовки сырья: Блок I (подготовка чистых культур) и Блок II (подготовка нефтяного сырья и солей), сырье непрерывным потоком направляется в Блок III ферментации, где в промышленных условиях в ферментерах ведется выращивание кормовых дрожжей Candida и осуществляется дополнительная стадия их дозревания в специально установленном ферментере-дозревателе, а также осуществляется аналитический контроль и дополнительно к нему - микробиологический контроль вакуолей клетки. Блок III является основной стадией производства, определяющей его эффективность и качество получаемого продукта. В качестве основного аппарата, как и в прототипе, используется ферментер типа АДР-900-76.

[yandex.ru/images/search?source=wiz&text=пpoмышлeнный%20фepмeнтep%20AДР-900-76, http://lektsiopedia.org/lek-29072.html: Луканин, А.В. Модернизация промышленного ферментера АДР-900-76 для производства белковой кормовой добавки из растительного сырья // Биотехнология. - 2003, - N 6. - С. 84-88]. При выращивании дрожжей выделяется большое количество тепла (от 2500 до 3000 кал на 1 кг сухих дрожжей), поэтому реактор - ферментер снабжен встроенными теплообменниками, наружные стенки ферментера также охлаждаются. Суспензия клеток дрожжей последовательно проходит все 13 секций аппарата и из последней выходит с минимальным содержанием н-парафинов, в 1-9, 13 секциях происходит активный рост и развитие дрожжевых клеток, а в 10, 11, 12 происходит процесс дозревания биомассы. Чтобы пена дрожжей не переполняла оборудование, не нарушала технологический режим, выдерживают концентрацию углеводородов на выходе из ферментера последней 12-ой секции по норме 0,6-0,8 г/л (6-8%), а ПДК составляет не более 2,2%, поэтому дополнительно вводится стадия дозревания. Будучи посаженными на «голодную» диету (подача н-парафинов в дозреватель исключена), кормовые дрожжи начинают расходовать запасенные в протоплазме н-парафины. Для того, чтобы процесс дозревания контролировать, вводят дополнительный микробиологический анализ содержания парафинов в вакуолях клетки. Затем суспензия биомассы поступает на Блок IV сгущения и разделения биомассы, представляющий собой установку капиллярного разделения на «капиллярных сгустителях», которые могут работать и как флотаторы (Фиг. 2), установка вводится вместо выпаривания, в отличие от прототипа. Основная часть сгущенной суспензии биомассы из нижней части установки капиллярного разделения направляется на Блок V - блок выделения кормовых дрожжей - готовой продукции. Здесь происходит сепарирование биомассы, отработанная культуральная жидкость (ОКЖ) направляется в Блок III, затем плазмолиз (термообработка суспензии биомассы нужна для того, чтобы дрожжевые клетки погибли, потому что на предыдущей стадии сгущения (температура 32-70°С) не все клетки теряют жизнеспособность, а живые клетки в организме животного могут вызвать заболевание кандидомикоз, поэтому суспензию биомассы нагревают до 100°С). После этого кормовые дрожжи поступают на сушку и упаковку готового продукта. Отфлотированная пена с Блока IV поступает в Блок VI - получение комбикормов, представляющий собой вакуум-фильтр с движущейся металлической сеткой, на которую подаются компоненты комбикормов (солома, фуражное зерно), и которые пропитываются пеной суспензии биомассы. Комбикорма являются одним из дополнительных продуктов, получаемых на данной технологической линии. В Блоке VI комбикорма подвергаются также плазмолизу, затем направляются в смеситель для выравнивания концентрации белка в комбикорме, куда направляются солома и фуражное зерно необработанные пеной, эта операция очень важна, поскольку все кормовые продукты микробиологического синтеза -это не основные корма рациона, а только небольшие добавки к нему, составляющие не более 1,5-3% по массе. Передозировка БВК, если дозируют на глазок, опасна, поэтому следует строго соблюдать технологический режим дозировки комбикормов, которые, затем поступают на стадии гранулирования, сушки и упаковки комбикормов. Прошедшая через сетку ленточного транспортера отфильтрованная суспензия биомассы (ОСБ) - остаточная жидкая фракция направляется на доработку в Блок V.

Газо-воздушные выбросы (ГВВ) со всех стадий производства направляются в Блок VII - микробиологическая очистка газов, где сначала проходят очистку на очистных установках «Вентури» для улавливания белковой пыли и продуцентов белка (с направлением их в Блок VIII), и затем ГВВ подают на выращивание микроводорослей, например, спирулины или хлореллы, в установку выращивания микроводорослей (Фиг. 3), где происходит утилизация углекислого газа (ГВВ содержат до 3% углекислого газа), а сами газовые выбросы насыщаются кислородом (ГВК) и возвращаются в самовсасывающие турбины ферментеров Блока III.

Жидкие и твердые отходы направляются на утилизацию в Блок VIII - анаэробной очистки жидких и твердых отходов, где установлены метантенки. В метантенках получают удобрение (ил) или корм скоту в зависимости от загрузки метантенков, а также газ метан, который идет на сжигание, тепло которого используется при сушке кормовых дрожжей и комбикорма. Биологически очищенная вода (БОВ) с Блока VIII выводится через озонаторную и частично возвращается в Блок III.

Блок сгущения и разделения биомассы IV представлен в виде установки капиллярного разделения или флотации дрожжевой суспензии

На выходе из Блока ферментации III суспензия содержит 1,5-2,5% абсолютно сухого вещества (АСВ), поэтому для обезвоживания биомассы она направляется в Блок IV. Блок сгущения и разделения биомассы IV - это технологическая установка капиллярного разделения или флотации дрожжевой суспензии после ферментера дозревания представлена на Фиг. 2.

Проблема заключается в том, что дрожжевая суспензия биомассы сильно пенится и трудно перекачивается. Учитывая этот факт, вместо центробежных насосов, перекачку суспензии биомассы после ферментера дозревания осуществляют турбиной прямо на капиллярный разделитель - флотатор. Примером капиллярного разделения может являться разделение крови человека в пробирках при отборе для анализа.

Практическим разделением на капиллярах является разделение суспензии на тарелках в центробежных сепараторах. Прототипом может являться изобретение [патент RU 2280686, МПК С12М 1/09, опубл. 27.07.2006; «Способ флотационного сгущения суспензии кормовых дрожжей».] Объяснение физического явления капиллярного разделения представлено на сайте: http:/enc.dic.com/ene.physics/kapilljarre-javlmija911.nrmv.

Технологическая установка по капиллярному разделению или флотации, представленная на Фиг. 2, состоит из: 1 - герметичный корпус, 2 - линия ввода дрожжевой суспензии, 3 - линия вывода пенной суспензии биомассы, 4 - линия вывода фугата, 5 - замедлитель, может использоваться для отведения фугата, 6 - направляющая флотации, 7 - капилляры, трубки до 100 мм, 8 - фонарь.

Капиллярный разделитель работает по схеме: вход суспензии биомассы через штуцер - 2, тогда выход пены дрожжей осуществляется через штуцер - 3, а осажденный концентрат суспензии биомассы - через штуцер - 4, фугат выделяется через штуцер - 5.

Капиллярный разделитель может работать как флотатор по схеме: вход дрожжевой суспензии на флотирование через штуцер - 2, выход концентрата через штуцер - 3, подача воздуха в зоны 4 или 6 раздельно или сразу в обе, вывод фугата через штуцер - 4, в обоих случаях контроль осуществляется через фонарь - 8. Время разделения 1-2 минуты. Для того чтобы разделить объем суспензии 120 м3/час потребуется аппарат 2-4 м3.

Блок микробиологической очистки газов VII включает установку синтеза микроводорослей.

Газо-воздушные выбросы (ГВВ), содержащие клетки гриба-продуцента, белковую пыль, углекислый газ (до 3%), биогенные элементы: азот, фосфор, калий и т.д собираются с Блоков (III-VI) технологической линии и направляются на Блок VII микробиологической очистки ГВВ, содержащий аппараты «Вентури» и установку синтеза микроводорослей.

Технологическая установка для синтеза микроводорослей или очистки газовоздушных выбросов от углекислого газа представлена на Фиг. 3. Ниже приведен расчет параметров установки, исходя из объемов производства на данной технологической линии.

Известны способы выращивания микроводорослей в мелких бассейнах высотой Н=100 мм в круглых и прямоугольных бассейнах. Также известны способы интенсивного выращивания микроводорослей с контролированием содержания углекислого газа, регулированием температуры, освещенности. Недостатком всех этих способов является отсутствие установок для промышленного интенсивного использования. Прототипом для данной установки может являться установка, описанная в авторском свидетельстве SU 1704712 (Кл. А01G 33/02, С12М 1/00, опубл. 15.01.1992). Но эта установка не годится для промышленного использования, скорее она годится для условия лаборатории, т.к. обладает высоким сопротивлением для прохождения, как газа, так и жидкости. На Фиг. 3 представлен аппарат для промышленного культивирования микроводорослей и очистки газовоздушных выбросов с ферментеров и других аппаратов линии.

Диаметр, ширина и длина установки задаются, исходя из параметров очистки газовоздушных выбросов. Число тарелок определяется объемом биомассы, необходимой для утилизации данного объема углекислого газа, а также габаритных размеров монтируемой установки. В основании расчета лежат данные, опубликованные на сайте http://dic.academic.ru/dic.nsf/encbiologv/ сайт «Биологическая энциклопедия», http:/www.algaereactor.ru/ruprospects-development-production-biomass-microalgae/.

Так для ферментера АДР900/76, оснащенного турбинами - 13 шт., при расходе 80 тыс.м3 и содержания СО2 3% потребуется аппарат для очистки газовоздушных выбросов СО2, общего объема:

Для получения 1 кг биомассы микроводорослей потребуется 1,83 кг. СО2.

При интенсивном культивировании микроводорослей с 1 литра суспензии за сутки культивирования удается получить 30-40 гр. сухой биомассы микроводорослей.

Известно, что в воздухе содержится 20% кислорода, из чего можно сделать вывод, что содержание углекислого газа на выбросе из ферментера составит: 80000 м3/час : 5=16000 м3/час, а 3% от выброса кислорода составит 16000:100×3=480 м3/час. Тогда весовой выброс СО2 составит:

Определяем часовую скорость роста микроводорослей:

30 гр/литр : 24=1,25 гр/л х час

Определяем часовое потребление углекислого газа в весовых:

для чего решаем пропорцию гм

СO2. 44 кг- V 22,4 м3

х - 480 м3 х=943 кг

Определяем количество вырабатываемых микроводорослей из 943 кг углекислого газа:

943:1,83=515 кг/час микроводорослей

Определяем необходимый объем для синтеза 1,25 гр/л х час

515 кг : 1,25 гр/л х час=412 м3

Если задаться геометрическими размерами квадрата при стороне 7 метров и высоте жидкости на тарелке 0,1 метра, расстояние между тарелками в 30 см получим:

площадь основания S=a2=7×7=49 м

Объем жидкости на тарелке: 49×0,1=4,9 м3, тогда на 30 тарелках будет находиться объем суспензии 4,9 м3 × 30=150 м3.

При расстоянии между тарелками высота аппарата:

0,3 м × 30=9 м

0,4 м × 30=12 м

0,5 м × 30=15 м

Размещая 3 таких аппарата в схеме очистки газовоздушных выбросов, мы достигаем искомого объема в 450 м3. Дополнительный, 4-й, аппарат, может быть в резерве. Итого, необходимо иметь четыре аппарата.

Для очистки аппаратов от микроводорослей и их промывки можно использовать 0,5% раствор каустической соды при температуре 60-80°С.

Описание конструкции и работы установки из Блока VII для синтеза микроводорослей (Фиг. 3): 9. Корпус аппарата, в основании которого лежит квадрат со стороной 7 м. 10. Лампы дневного освещения в плафоне. Количество согласно условиям освещенности. 11. Инжектор, с отверстиями на конфузоре для протока суспензии по высоте слоя на тарелке. Высота инжектора - 100 мм задает высоту слоя суспензии на тарелке.12. Патрубок для подачи газа в горловину инжектора 13. Тарелки - культиваторы, где смонтированы инжекторы. Всего 30 тарелок. 14. Прибор замера и регулирования уровня суспензии на тарелке-культиваторе. 15. Клапан расхода ОКЖ, на уровень, на тарелке-культиваторе. 16. Прибор уровня в сборнике. 17. Подвод питательных солей через клапан. 18. Замер расхода питательных солей. 19. Насос циркуляции, орошение аппарата синтеза микроводорослей. 20. Диафрагма расхода на орошение, работает от уровня сборника -16. 21. Насос отбора суспензии микроводорослей на сепарирование. 22. Клапан отбора суспензии микроводорослей на сепарирование. 23. Прибор замера расхода суспензии микроводорослей на сепарирование.

Таким образом, технологическая линия для получения кормовых дрожжей позволяет исключить вредные газо-воздушные выбросы, что было главной причиной закрытия большинства производств, позволяет получать кормовые дрожжи улучшенного качества, без остаточных парафинов и без канцерогенных веществ. Кроме того, линия перспективна для получения двух дополнительных продуктов: комбикорма с регулируемым содержанием кормовых дрожжей, также микроводорослей - источника дополнительного белка, обладающего консервирующими свойствами, для получения кормов с добавкой микроводорослей, то есть кормов с повышенной питательной ценностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ЖИВОТНОВОДЧЕСКИХ СТОКОВ И ПОЛУЧЕНИЕ БИОМАССЫ | 1990 |

|

RU2005789C1 |

| Способ получения биомассы дрожжей | 1989 |

|

SU1640154A1 |

| Способ получения биомассы метанокисляющих микроорганизмов и линия для ее производства | 2020 |

|

RU2755539C1 |

| Способ получения биомассы | 1974 |

|

SU506613A1 |

| СПОСОБ АКТИВАЦИИ МИКРОБИОЛОГИЧЕСКИХ ПРОЦЕССОВ, РОСТА РАСТЕНИЙ И КЛЕТОК РАСТЕНИЙ | 1995 |

|

RU2092547C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОМАССЫ | 1992 |

|

RU2053291C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АМИНОКИСЛОТНЫХ ДОБАВОК | 1991 |

|

RU2032747C1 |

| Способ получения биомассы микроорганизмов | 1985 |

|

SU1303614A1 |

| Способ получения биомассы дрожжей | 1989 |

|

SU1717627A1 |

| Способ получения кормовой добавки из хлореллы | 1982 |

|

SU1090319A1 |

Изобретение относится к промышленной микробиологии. Технологическая линия для получения кормовых дрожжей из н-парафинов и грибов семейства Candida включает блоки подготовки чистых культур Candida и микроводорослей, подготовки парафинов и солей, каждый из блоков последовательно соединен с блоком ферментации, блоком сгущения биомассы и блоком выделения кормовых дрожжей, дополнительно в технологической линии установлены блок микробиологической очистки газов и блок анаэробной очистки отходов. Кроме того, блок ферментации дополнительно снабжен ферментером для дозревания биомассы, блок сгущения снабжен установкой для разделения биомассы, выполненной в виде капиллярного разделителя или флотатора, а блок микробиологической очистки газов дополнительно содержит установку для синтеза микроводорослей. Изобретение позволяет снизить количество вредных газо-воздушных выбросов, снизить токсичность кормовых дрожжей, организовать получение дополнительных продуктов производства. 3 ил.

Технологическая линия для получения кормовых дрожжей, включающая блок подготовки чистых культур грибов семейства Candida, блок подготовки н-парафинов и солей, каждый из которых последовательно связан с блоком ферментации, блоком сгущения биомассы и блоком выделения кормовых дрожжей, отличающаяся тем, что линия дополнительно содержит блок микробиологической очистки газов и блок анаэробной очистки отходов, блок ферментации дополнительно снабжен ферментером для дозревания биомассы, блок сгущения дополнительно снабжен установкой для разделения биомассы, выполненной в виде капиллярного разделителя или флотатора, при этом перекачку биомассы из ферментера дозревания в блок сгущения осуществляют с помощью работающей турбины, а в случае ее отключения - насосами, в блок для получения комбикорма подводят основные компоненты комбикормов, а блок микробиологической очистки газов содержит дополнительно установку для синтеза микроводорослей.

| Способ получения биомассы | 1974 |

|

SU506613A1 |

| Способ получения биомассы микроорганизмов | 1989 |

|

SU1655980A1 |

| Технологическая линия производства кормовых дрожжей и спирта из растительного сырья | 1988 |

|

SU1693052A1 |

| RU 93021209 A, 20.01.1997 | |||

| Установка для культивирования микроводорослей | 1989 |

|

SU1704712A1 |

Авторы

Даты

2019-01-28—Публикация

2017-06-21—Подача