Способ строительства подземных испарительных систем в высокотемпературных слоях земной породы основан на методе выплавления породы в этих слоях, создающем большие пустоты в них, соединенными скважинами с поверхностью земли. Процесс проходки скважины Проходческим комплексом в твердых слоях земной породы описана изобретении № 2011111803/20.

Изобретение относится области строительства гидротермальных электростанций, использующих тепловую энергию в глубоких слоях недр Земли.

Целью изобретения является использование бесплатной тепловой энергии этих испарительных систем для получения водяного пара высокой температуры и большого давления, поступающего в дальнейшем для выработки электроэнергии. Способ строительства подземных испарительных систем состоит в следующем.

На первом этапе строительства осуществляют проходку глубокой скважины необходимого диаметра в слоях твердой породы с высокой внутренней температурой Земли.

На конечном участке скважины, где температура породы достаточно высока, создают цепь последовательно расположенных в глубине скважины полостей методом выплавления. Для предотвращения разрушения скважины в результате обрушения или осыпания породы в отдельных местах проводят ее облицовку путем установки внутри ее изготовленной из прочного материала облицовочной трубы. Облицовку скважины проводят последовательно сверху вниз на всю глубину скважины отдельными секциями. Кроме того, облицовка скважины может служить важным элементом для транспортировки грузов в скважине с помощью специального транспортного устройства. Далее, используя испарительное устройство, опущенное в зону полостей и закрепленное в скважине, разбрызгивают подаваемую с поверхности земли пресную или морскую воду. Вода, попадая на горячую поверхность породы, быстро испаряется, и под внутренним давлением в полостях пар поднимается по пароотводной трубе, установленной в скважине, на поверхность земли, где направляется в паровую турбину с электрогенератором, вырабатывающим электроэнергию.

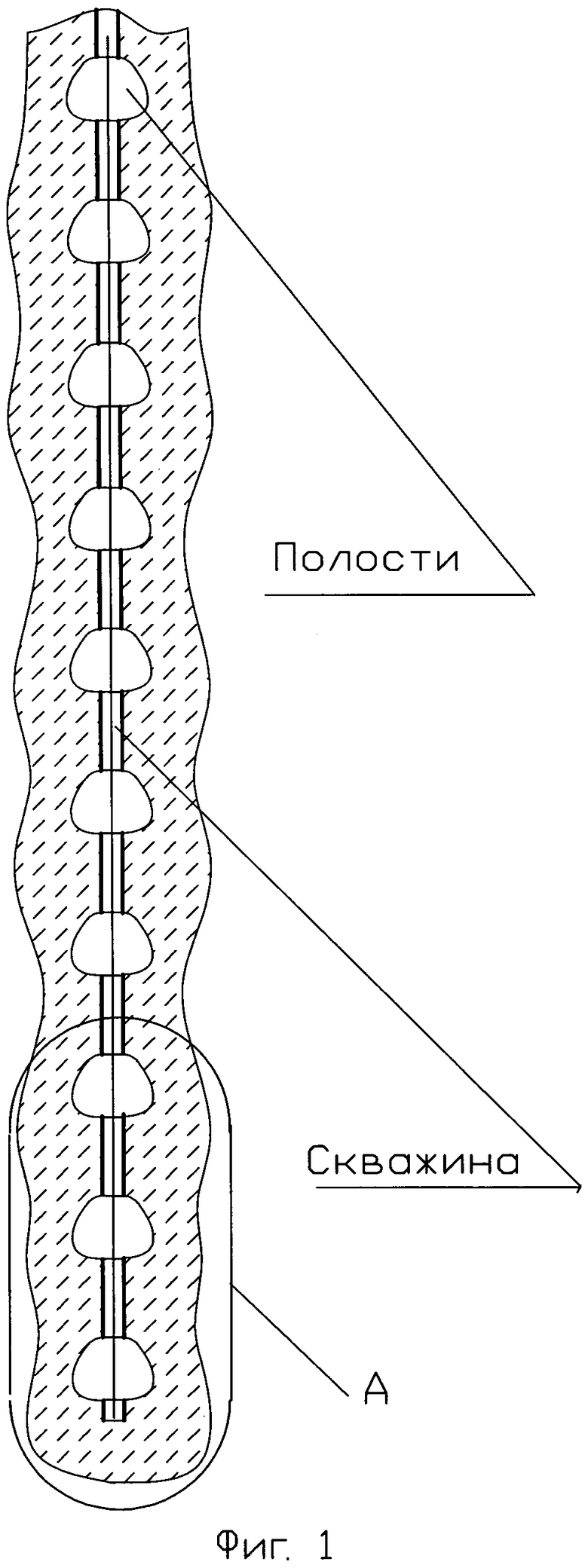

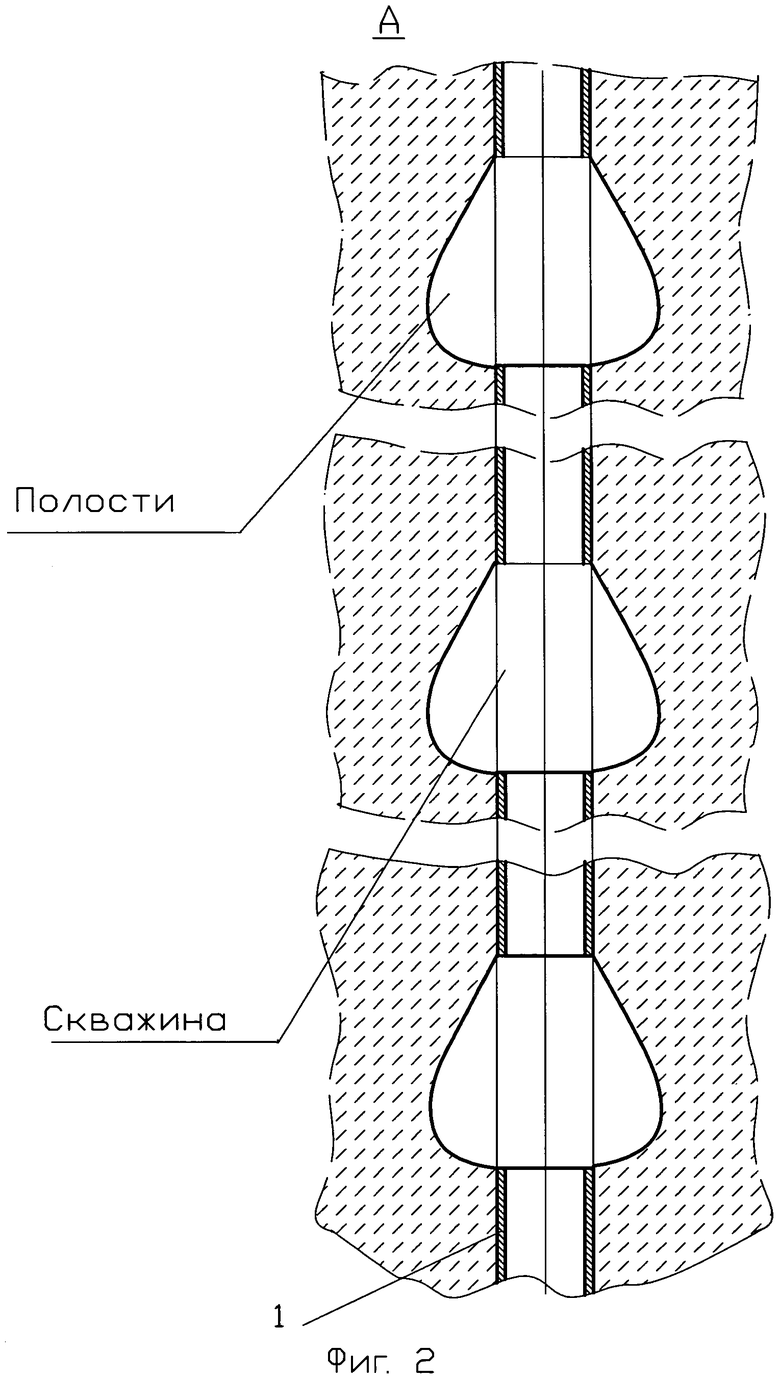

На фиг.1 показан общий вид скважины (разрез). На фиг.2 показан вид А на фиг.1. Внутри скважины предварительно устанавливают опорные кольца 1 внутри скважины. Опорные кольца неподвижно устанавливают на определенном расстоянии друг от друга, заполняя зазор между ними и поверхностью скважины цементирующим составом.

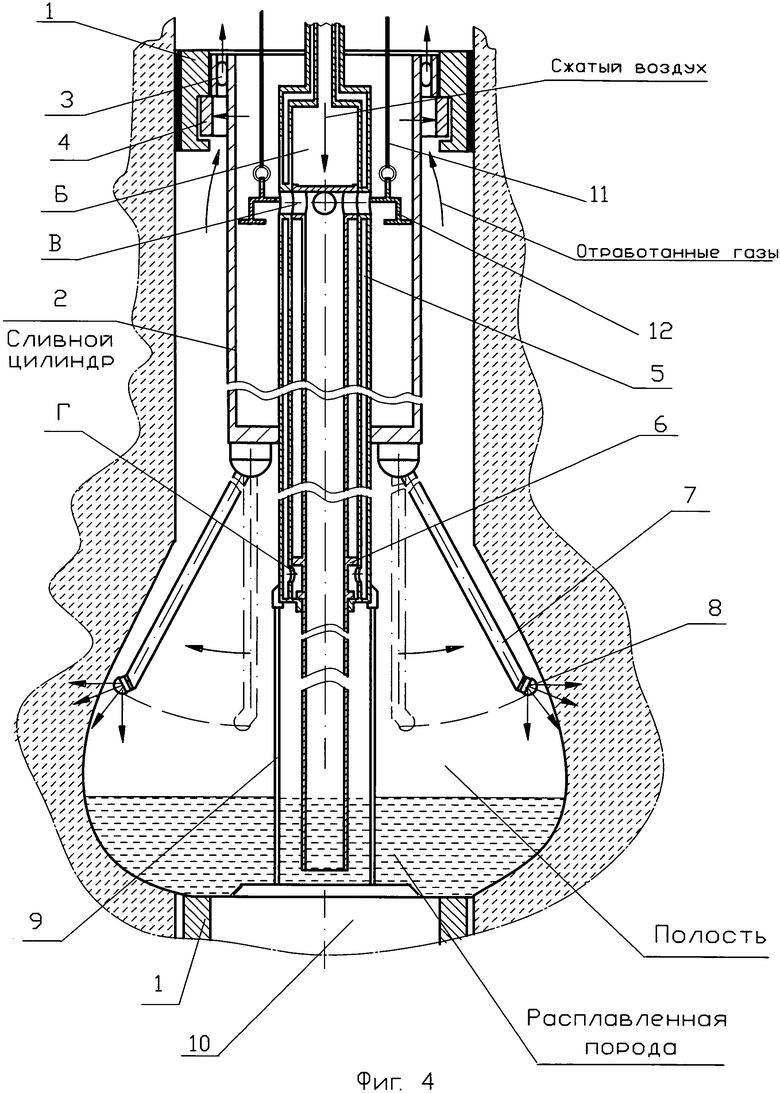

Выплавление полостей осуществляют с помощью плавильного агрегата (фиг.3). Плавильный агрегат состоит из сливного цилиндра 2, в верхней части которого имеются отводные каналы с заслонками 3 и раздвижные полукольца 4, которыми плавильный агрегат удерживается внутри опорных колец скважины. Внутри сливного цилиндра 2 вставлен корпус с двойными боковыми стенками 5. Во внутренней полости Б корпуса перемещается подвижная отводная труба 6. Корпус и отводная труба имеют боковые отверстия В, которые совмещаются между собой отверстиями при перемещении отводной трубы в крайнее верхнее положение. В нижней части корпуса имеются боковые отверстия Г, через которые сжатый воздух подают в полость между трубой и корпусом. В нижней части сливного цилиндра установлены подвижные штанги-трубы 7, поворачивающиеся в разные стороны, по которым поступают горючие газы к газовым горелкам 8, закрепленным на концах этих труб. К плавильному агрегату на тросах поз.9 подвешена крышка 10.

Работа плавильного агрегата показана на фиг.4 и фиг.5. На фиг.4 показан процесс выплавления полости в скважине плавильным агрегатом. На фиг.5 показан процесс удаления расплава из полости. В пройденную скважину опускают на самый последний (нижний) участок скважины плавильный агрегат (фиг.4). Агрегат по наружному диаметру фиксируют внутри опорных колец 1 раздвижными полукольцами 4. При этом промежутки скважины, между которыми выплавляют отдельные полости, последовательно закрывают крышкой 10 (фиг.4 и 5), перекрывая скважину, начиная с крайнего нижнего промежутка. Сверху в сливной цилиндр опускают на тросах 11 якорь 12. Далее включают газовые горелки 8 плавильного агрегата. Поступающие по штангам-трубам 7 горючие газы сгорают в газовых горелках 8,

Температура на данном участке повышается. Штанги-трубы 7 с газовыми горелками раздвигаются и плавят поверхность скважины. Путем регулирования поступления горючих газов осуществляется контроль процесса плавления породы. Расплавленная порода стекает в нижнюю часть полости, а отработанные газы выходят по отводным каналам с открытыми заслонками 3 плавильного агрегата в скважину фиг.4.

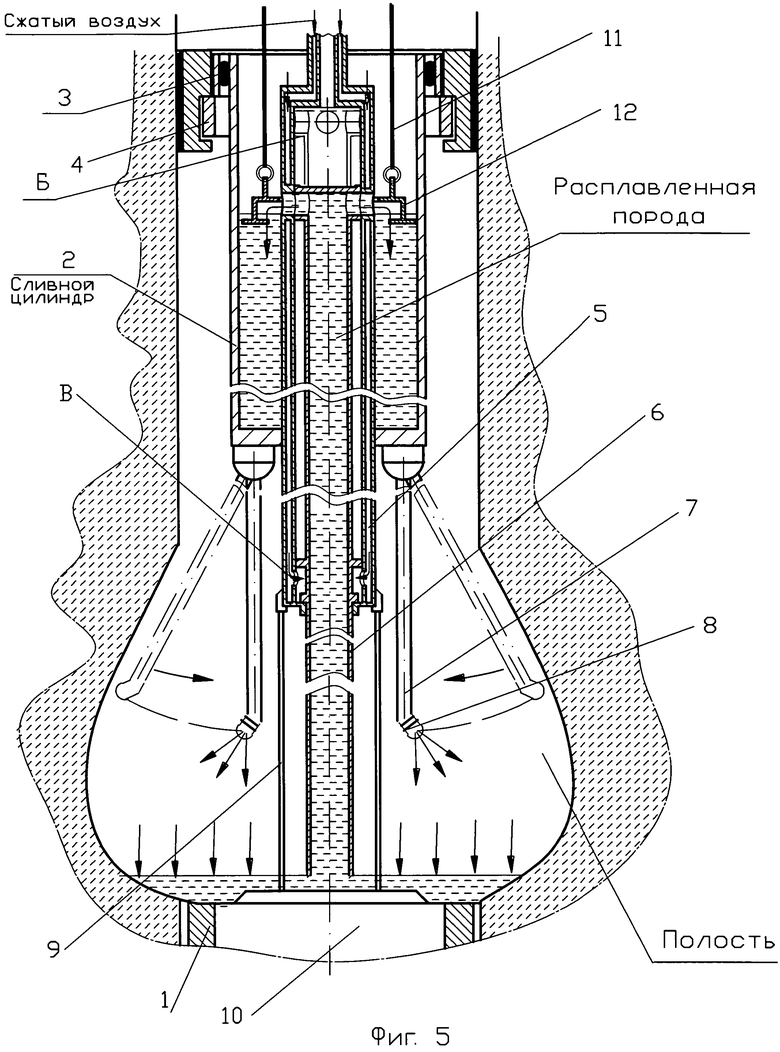

На фиг.5. показан процесс удаления породы из полости. Расплав удаляют следующим образом.

После завершения процесса плавления породы заслонки 3 отводных каналов перекрывают, а газовые горелки 8 продолжают работать. Чтобы начать подъем расплавленной породы необходимо опустить отводную трубу 6 до соприкосновения ее нижнего конца с расплавом. Для этого, подавая сжатый воздух по внутреннему каналу корпуса 5 в полость Б, при этом отводные каналы перекрывают заслонками 3, отводную трубу 6 опускают вниз до соприкосновения с расплавом. Давление продуктов горения в замкнутом объеме при работающих газовых горелках возрастает и выталкивает расплав в отводную трубу 6, по которой он поднимается в сливной цилиндр 2. С поднятием отводной трубы 6 наполнение ее расплавленной породой прекращается, а давлением сгораемых газов жидкая фракция породы поднимается вверх по отводной трубе 6 в сливной цилиндр 2 фиг.5, а в зоне плавления образуется пустота. Эта пустота увеличивается в объеме при каждом повторении процесса плавления породы. Высоту расплавленного столба породы и его вес можно регулировать своевременным поднятием отводной трубы из расплава породы. То есть поднятием отводной трубы из расплава можно выталкивать породу в сливной цилиндр отдельными частями. Масса поднимаемого столба породы определяется давлением сгоревших газов в полости. Чередование подъема и спуска трубы приводит к периодическому выталкиванию частями расплавленной породы. Таким образом периодический подъем ее сводится к периодичности спуска и подъема трубы до отрыва нижнего конца трубы от расплава. При этом уровень расплавленной породы в зоне плавления будет понижаться. Поэтому при подъеме породы конец трубы должен быть постоянно погружен в расплав. Процесс выплавления породы продолжают до получения полости необходимого объема с оплавленной прочной внутренней поверхностью.

После заполнения сливного цилиндра расплавом и его застывания, застывший расплав поднимают из сливного цилиндра 2 тросами 11 за якорь 12 на поверхность земли. По мере плавления породы объем полости увеличивается. По окончании выплавления полости плавильный агрегат поднимают на следующий отрезок скважины. Крышку 10 поднимают вместе с плавильным агрегатом на тросах 9 по окончании выплавления полости на следующий участок скважины. Процесс плавления повторяют в той же последовательности, что и в предыдущей полости, с нижней полости и последующих, к верхней. Таким образом на нижнем участке скважины образуется цепь выплавленных полостей, связанных между собой сквозным каналом скважины. Такое объединение полостей приводит к увеличению суммарной объема и площади, а соответственно, теплоотдачи всей системы.

Облицовка скважины

Для предотвращения разрушения скважины в результате обрушения или осыпания породы в отдельных местах скважины требуется укрепление поверхности скважины облицовкой ее прочным материалом. Облицовку скважины проводят последовательно сверху вниз на всю глубину скважины. Кроме того, облицовка скважины может служить важным элементом для транспортировки грузов в скважине. Облицовку скважины производят отдельными раздвижными секциями, изготовленными из прочного, теплостойкого материала с небольшим зазором между поверхностью скважины и секциями трубы, заполняемым цементирующим раствором.

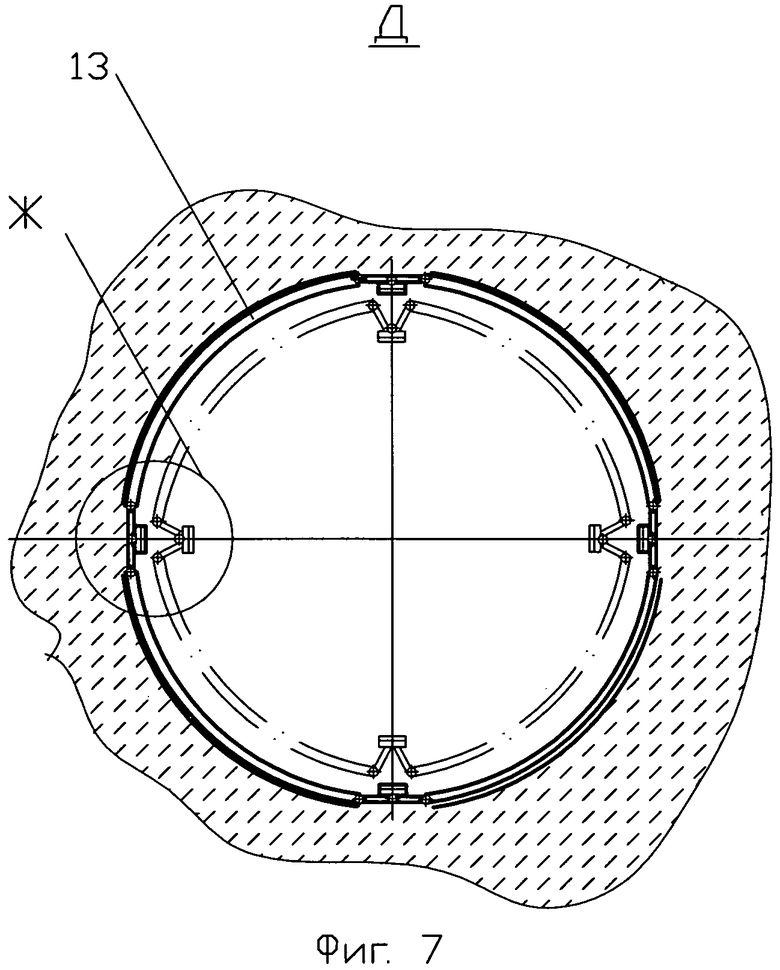

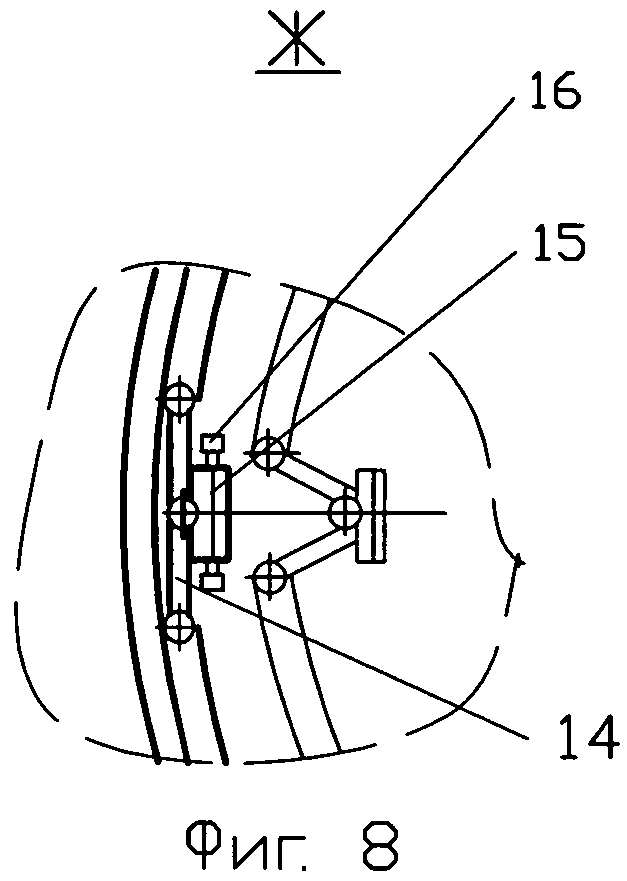

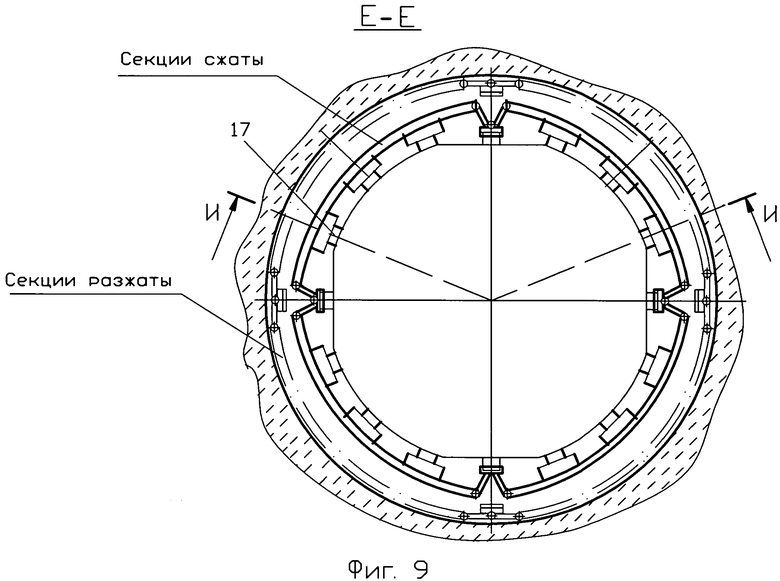

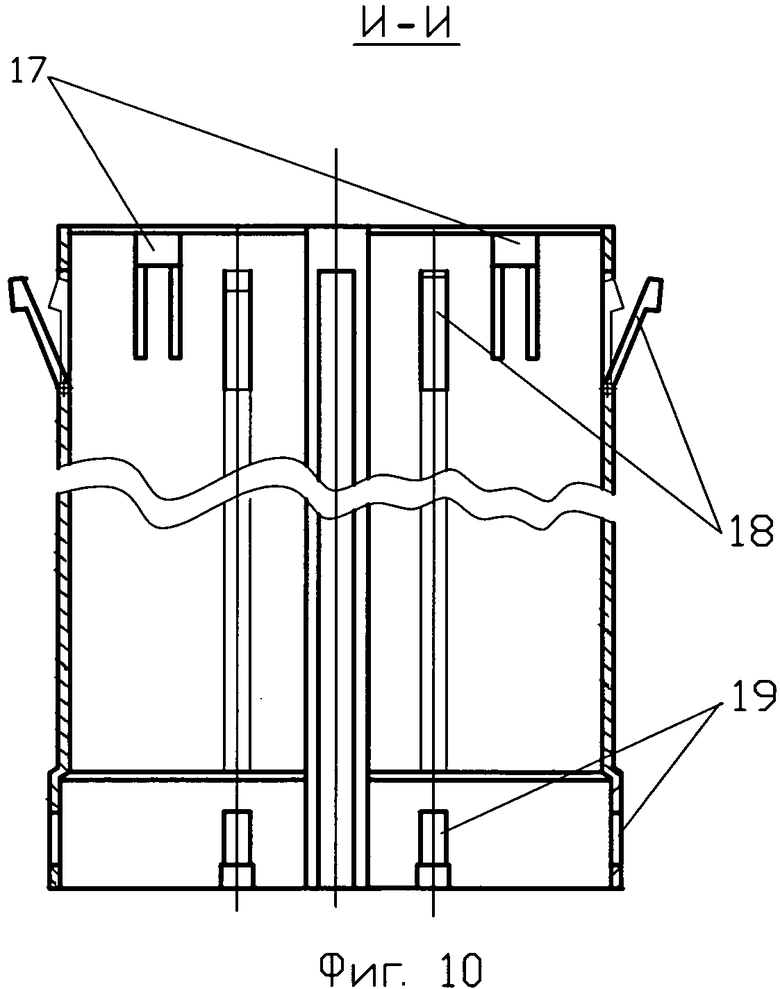

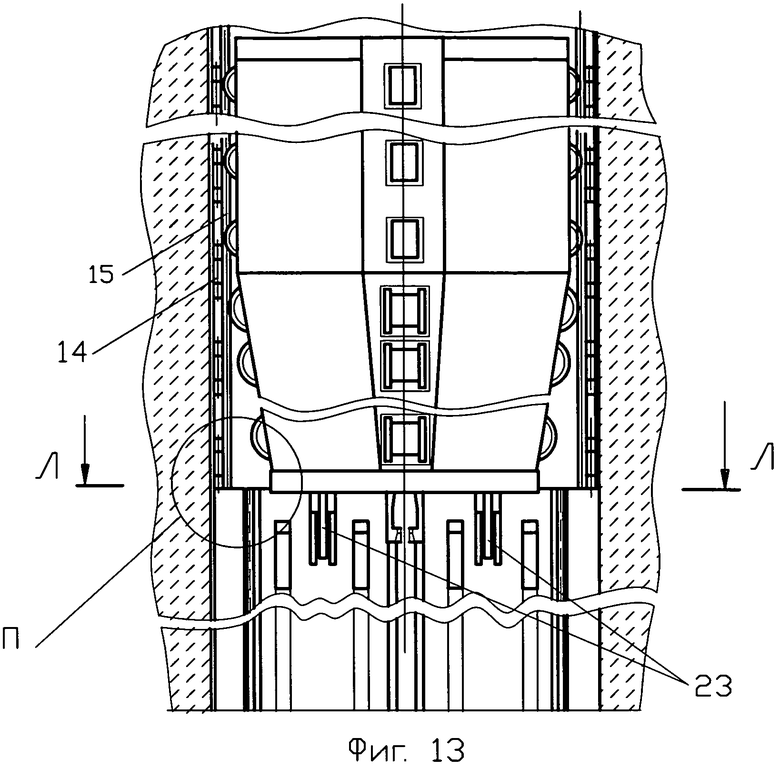

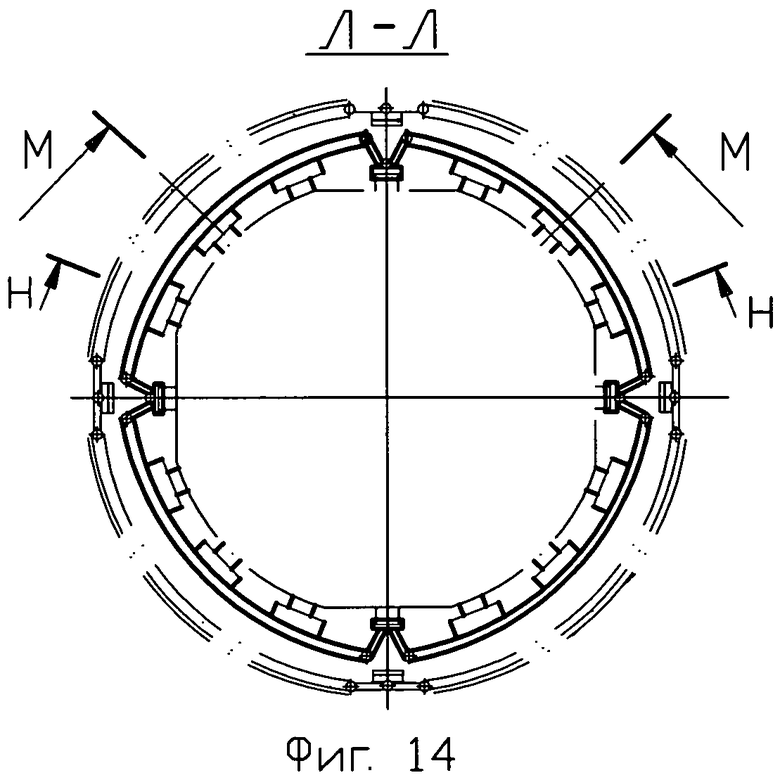

На фиг.6…10 показана конструкция такой секции облицовочной трубы, состоящей из нескольких сегментов 13 фиг.6, 7, соединенных между собой раздвижными петлями 14 с реечными направляющими 15, вдоль которых установлены токопроводящие шины 16 фиг.8. Каждая секция имеет в верхней части кронштейны 17 и откидывающиеся зацепы 18, а в нижней части на одной оси с ними окна с выступами 19 (фиг.9 и 10). Зацепами секция удерживается за выступы в окнах, находящимися на одной оси с ними в нижней части каждой последующей секции. В сложенном положении петель секция трубы имеет наружный диаметр меньший, чем внутренний диаметр секции трубы в разжатом положении с развернутыми петлями 9. Так как глубина скважины очень большая, то транспортировку грузов предпочтительно осуществлять с помощью автономного подвижного транспортного средства.

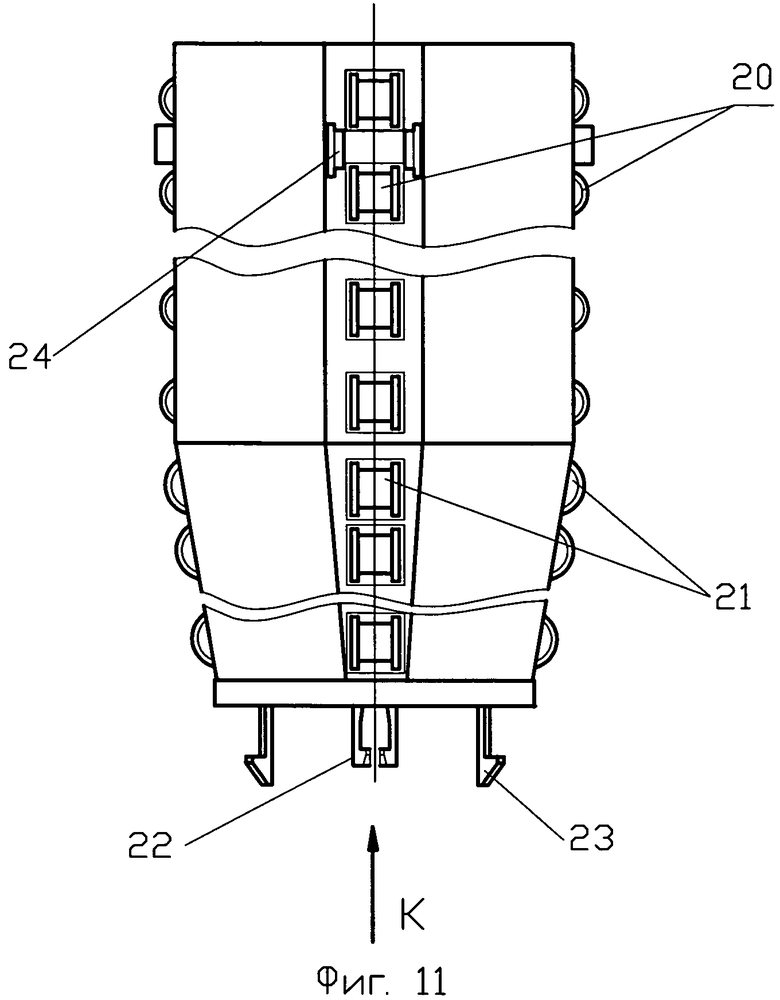

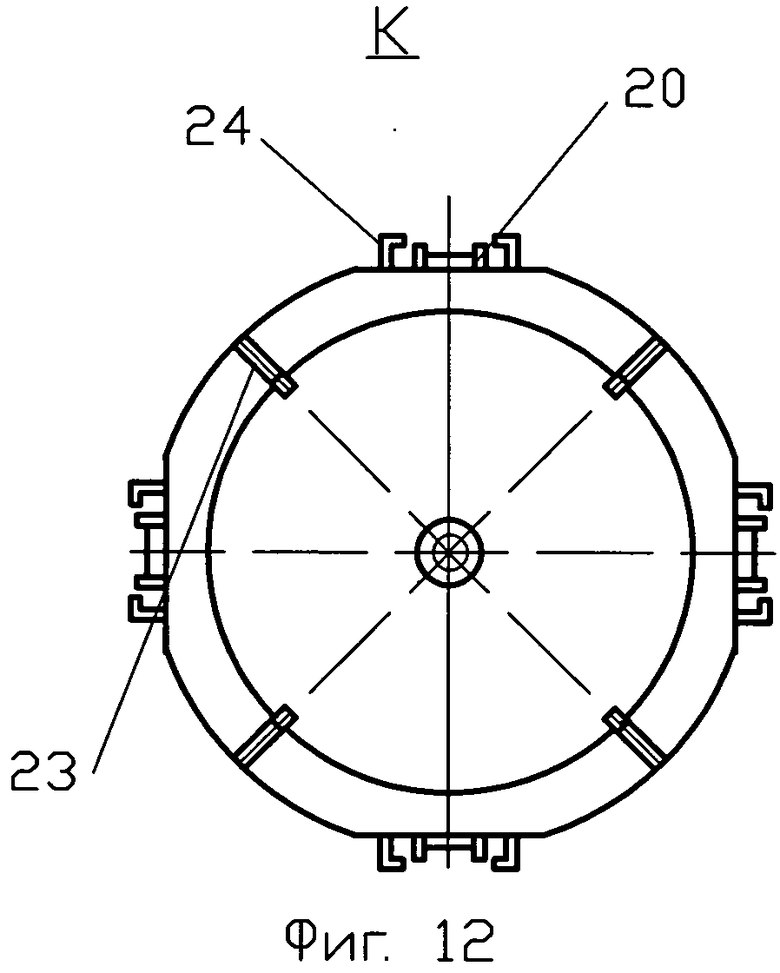

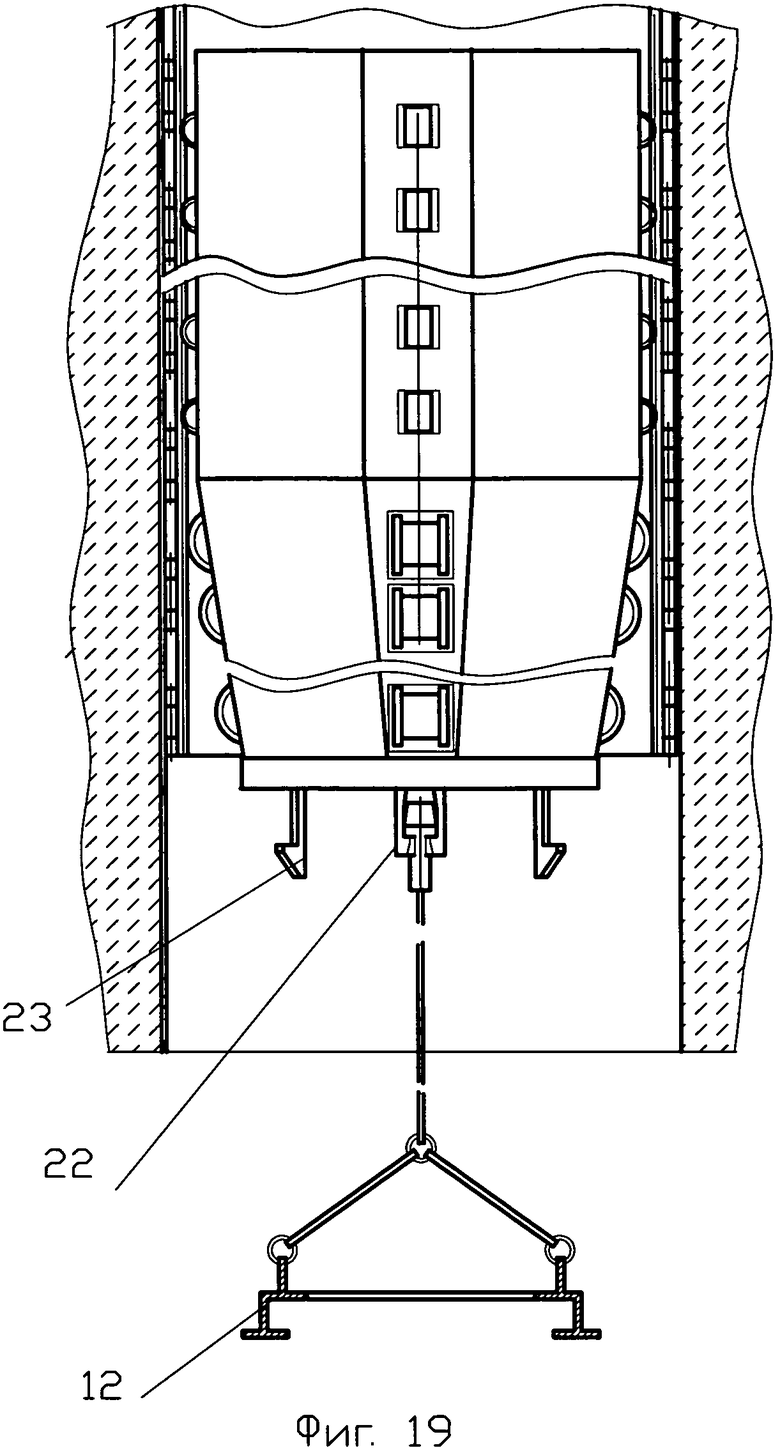

Такое транспортное средство-подъемник показано на фиг.11, 12. Подъемник состоит из цилиндрической части, с наружи которой установлены зубчатые колеса 20, а внутри размещается электромотор (не показан), и конусной части с роликами 21, установленными по внешней поверхности. В нижней части подъемника имеется захват 22, крюки 23 (фиг.11 и 12).

На цилиндрической части подъемника имеются токосъемные щетки 24, контактирующие с шинами 16 секции трубы. Фиг.8. Электроток подается на токопроводящие шины 16, к которым прикасаются токосъемные щетки 24, передающие электроток к электромотору (не показан), вращающий зубчатые колеса подъемника. Подъемник перемещается вверх и вниз по реечным направляющим, поднимая и опуская грузы по трубе. Подъемник используют для подъема выплавленных стержней, а также подъема и спуска различных механизмов.

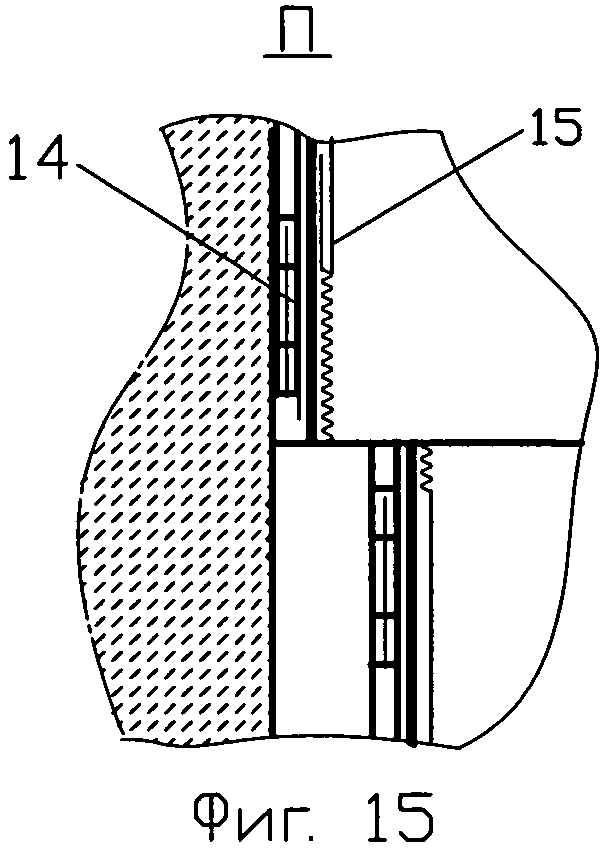

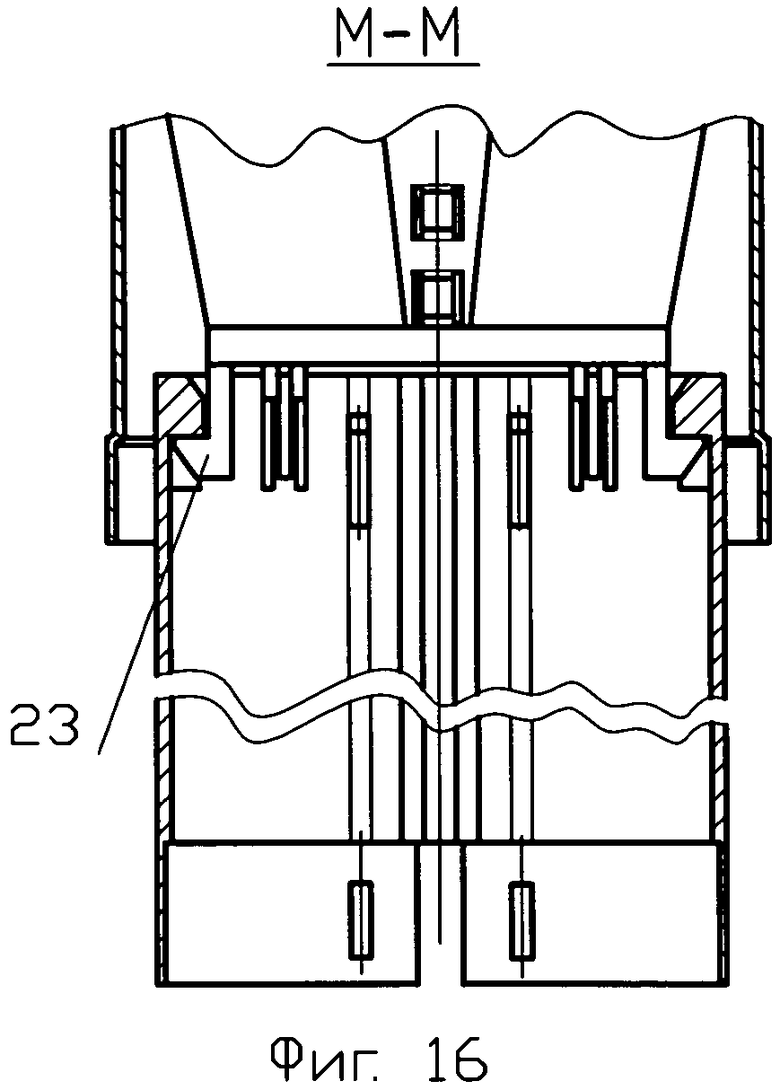

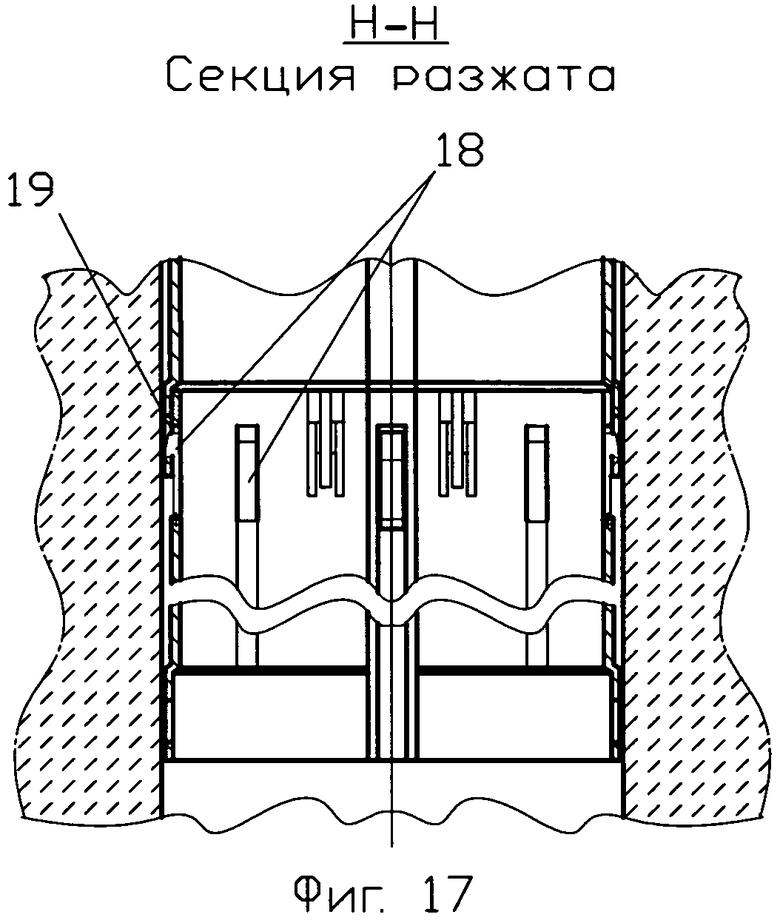

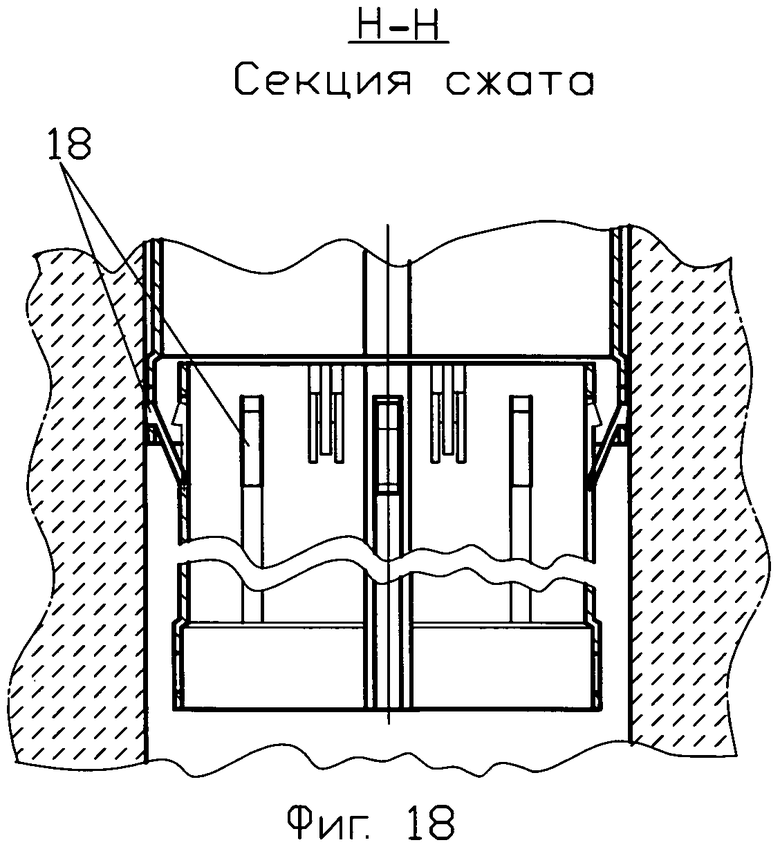

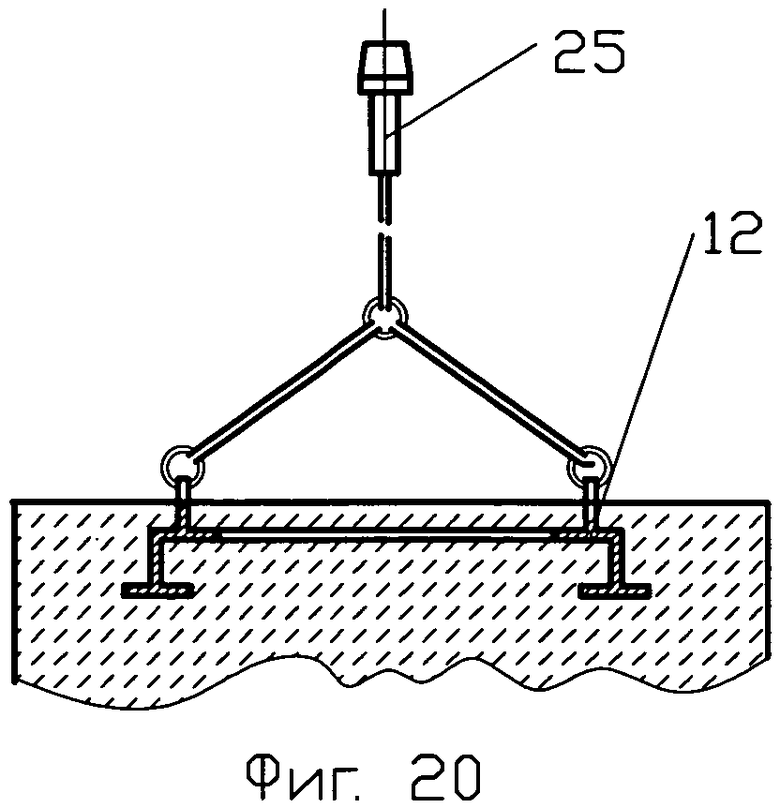

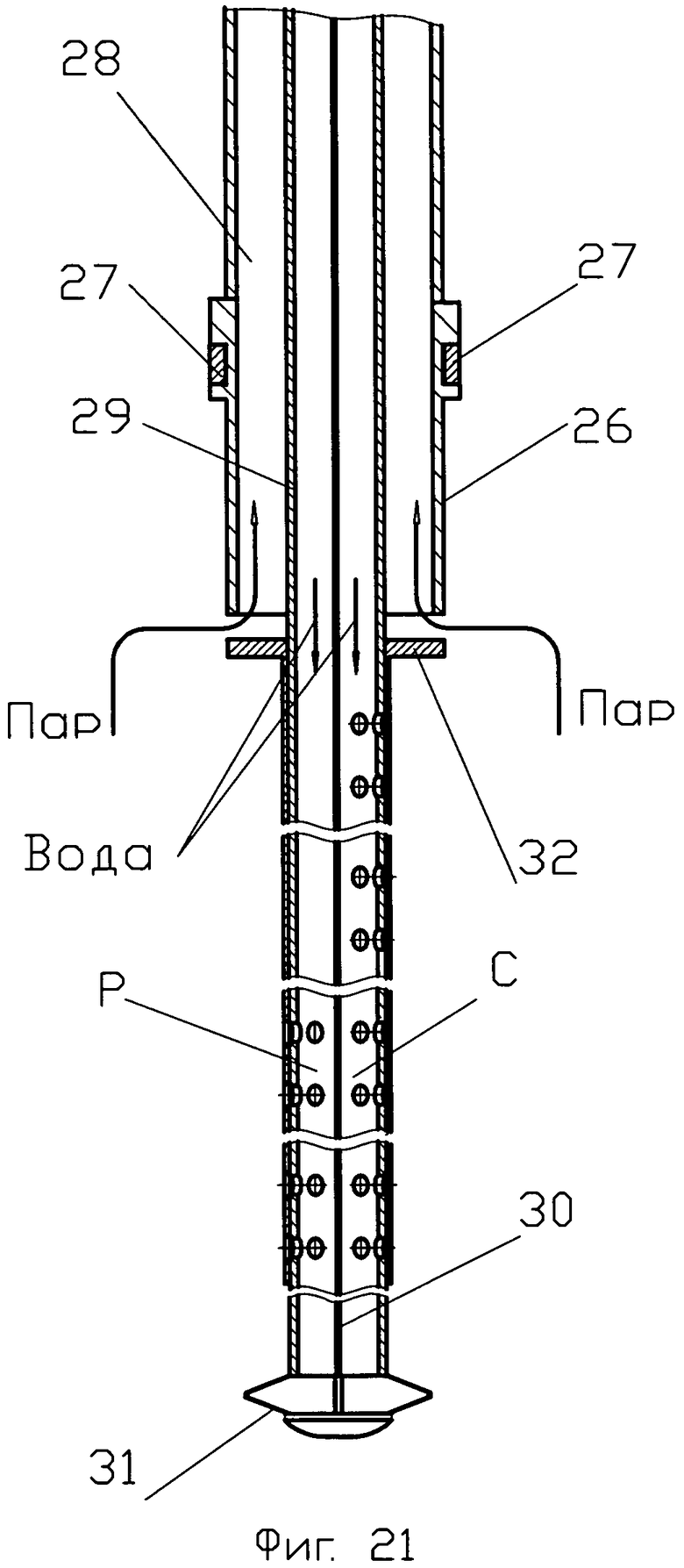

На фиг.13 показана установленная на крюках подъемника секция облицовочной трубы в сжатом состоянии. На фиг.14 показан разрез Л-Л на фиг.13. На фиг.15 показан вид. П на фиг.13. На фиг.16 показан разрез М-М на фиг.14. На фиг.17 показан разрез секции облицовочной трубы в сжатом состоянии с зацепами 18, вошедшими в окна предыдущей секции трубы. На фиг.18 показан разрез секции облицовочной на фиг.14 в разжатом состоянии. Облицовка трубы происходит следующим образом. Секция в сжатом положению закреплена на крюках поз.23 подъемника за кронштейны 17 фиг.16. Подъемник с закрепленной на нем сжатой секцией опускают сверху внутрь облицовочной трубы по реечным направляющим (фиг.13, 16). При движении сжатой секции вниз по трубе зацепы скользят в пазах трубы до совмещения с окнами нижней части уже установленной секции трубы, пока ее зацепы 18 не войдут в окна нижнего края предыдущей секции (фиг.17). В этом положении секция останавливается. Ее верхний край совмещается с нижним краем предыдущей секции. Далее подъемник входит внутрь секции, раздвигая ее сегменты своими роликами 21 в конусной его части, катящимися по реечным направляющим, петли разворачиваются, увеличивая диаметр секции. При разжимании секции трубы, крюки подъемника выходят из отверстий секции и секция удерживается своими зацепами за окна с выступами 19 фиг.18. Зацепы разворачиваются в вертикальное положение, и секция остается висеть на зацепах, прижатая к поверхности скважины. При этом ее реечные направляющие совмещаются с реечными направляющими предыдущей секции в одну линию, сохраняя шаг между зубьями. Наружная поверхность секции прижимается к поверхности скважины, и цементирующий слой, застывая, фиксирует ее в этом положении. Далее подъемник своим захватом 22 зажимает конус 25 с закрепленным якорем и поднимает на тросе выплавленный стержень породы на поверхность земли (фиг.19 и 20). Облицовку скважины осуществляют сверху вниз последующими секциями, повторяя все операции в той же последовательности на всей глубине скважины. Каждую последующую секцию опускают в том же порядке, образуя сплошную облицовку скважину. Для получения высокотемпературного пара большого давления в скважину устанавливают испарительный агрегат фиг.21. Испарительный агрегат состоит из корпуса 26 с раздвижными полукольцами 27, внутри которого вставлена, состоящая из отдельных состыкованных между собой секций, многоканальная (в рассматриваемом случае двухканальная) пароотводная труба 28 и центральная водонапорная труба 29 с отверстиями, разделенная на отдельные каналы «Р» и «С» перегородкой 30 и мягкой опорой 31. Отверстия в трубе 29 разделены на две зоны «У» и «Ф». Водонапорная труба вставлена внутрь пароотводной трубы 28 и жестко в ней закреплена. На водонапорной трубе имеется подвижный кожух 32 с отверстиями, совпадающими с отверстиями трубы 29, но со смещенными зонами «У» и «Ф».

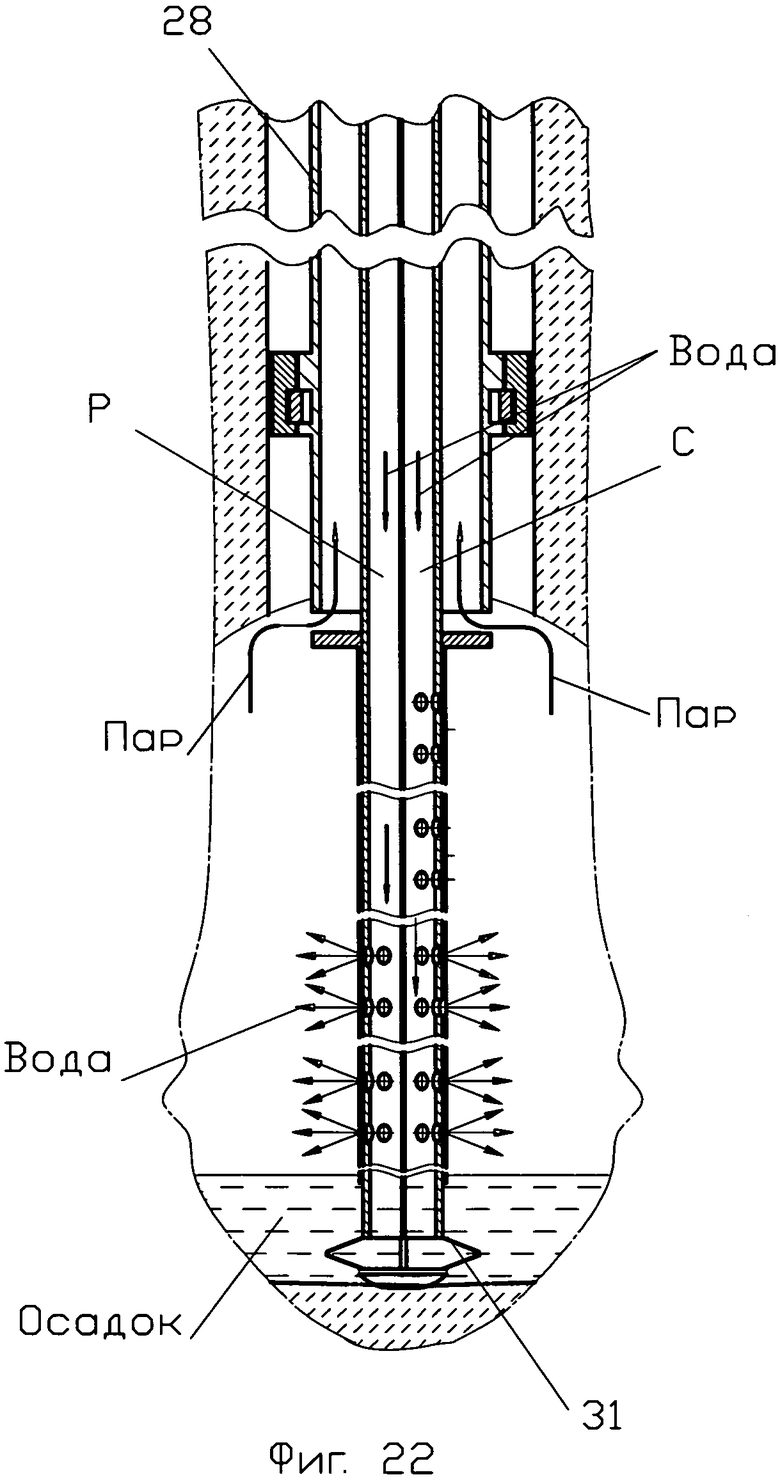

Работа испарительной системы

Производство электроэнергии и опреснение морской воды заключается в закачивании морской воды по водонапорной трубе 26 испарительного агрегата внутрь испарительных полостей фиг.22. Вода подается по обоим каналам «Р» и «Т» трубы вглубь скважины, где под давлением массы столба воды ее струи из отверстий попадают на поверхности испарительных полостей и интенсивно испаряются. Перегретый пар под большим давлением по каналам пароотводной трубы 28 поднимается на поверхность земли и может быть использован для выработки электроэнергии в агрегатах тепловых электростанций с последующим охлаждением и конденсацией в воду, а затем может использоваться горячая пресная вода для обогрева зданий.

Удаление осадка из испарительных полостей

В процессе испарения морской воды нижняя испарительная полость постепенно заполняется осадком - высококонцентрированным раствором соли (рассолом). Для удаления осадка используют тот же испарительный агрегат фиг.21.

Для этого необходимо:

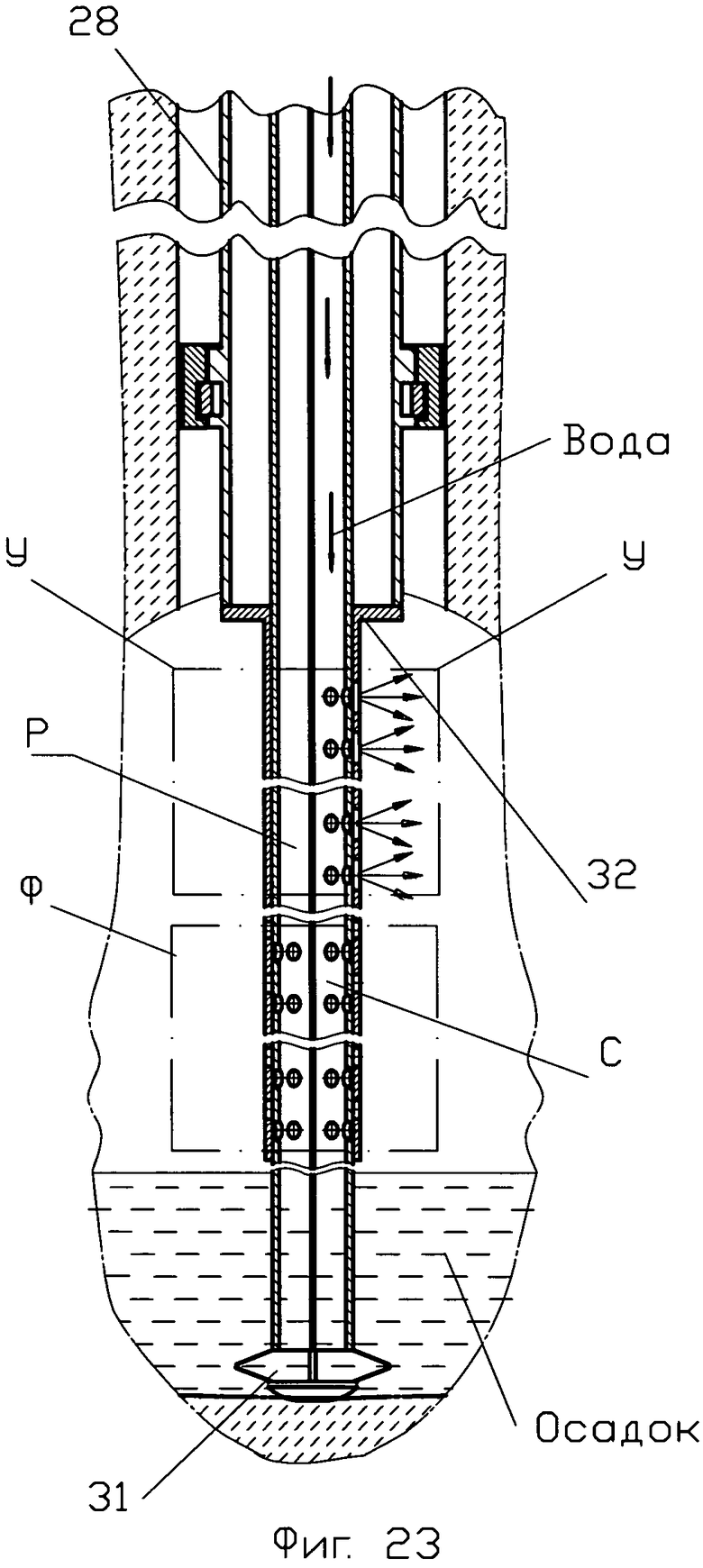

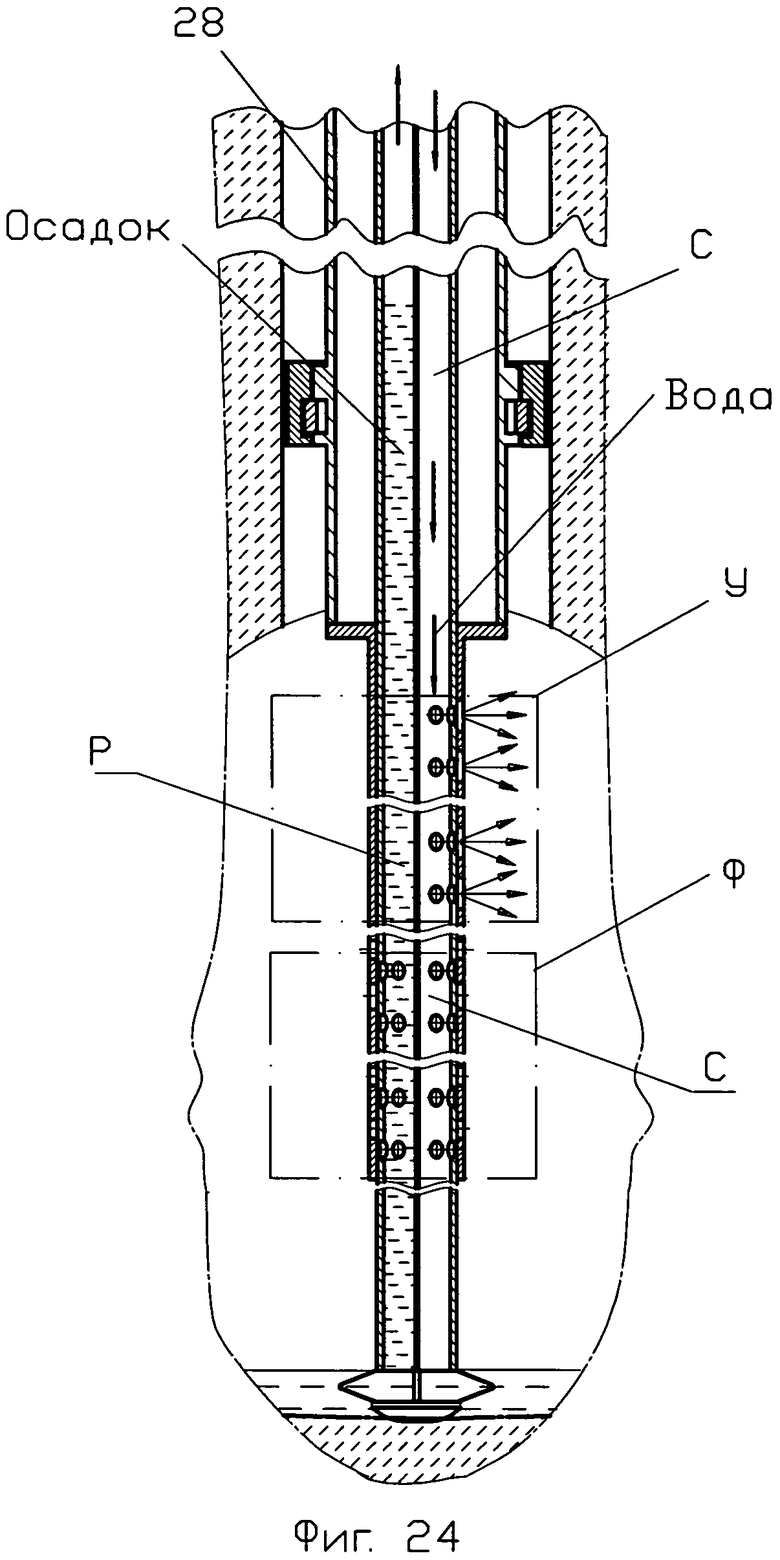

1. Перекрыть поступление воды по водоподводящему каналу «Р» водонапорной трубы 29.

2. Опустить водонапорную трубу в осадок.

3. Поднять кожух 32 водонапорной трубы, который закрывает пароотводную трубу 28 на входе. За счет смещения отверстий в водонапорной трубе 29 в зоне «У» относительно отверстий в зоне «Ф» кожуха 32 в поднятом положении кожуха отверстия в трубе в зоне «Ф» закрыты кожухом, а отверстия в трубе в зоне «У» открыты фиг.23. Вода, поступающая сверху по каналу «С» под высоким давлением в зону «У», разбрызгивается в испарительной полости, испаряется, давление пара в полости возрастает, и выдавливаемый из полости осадок поднимается по каналу «Р» водонапорной трубы на поверхность земли фиг.24. Подъем осадка по трубе происходит до момента отрыва конца трубы (нижнего ее среза) от верхнего уровня осадка. Так, последовательно перекрывая паровую и водяную трубы, можно производить очищение полости от излишне накопившегося осадка.

Итог

Предлагаемый способ получения энергии, использующий неограниченный тепловой ресурс внутренней энергии недр земли для производства дешевой электроэнергии и получения пресной воды из морской воды, является безотходным, технологичным и безвредным, с возможностью полной автоматизации технологических процессов. В предлагаемом изобретении сходятся в одном замкнутом технологическом процессе использование неисчерпаемого источника внутренней тепловой энергии Земли, неисчерпаемых запасов морской воды и растворенных в ней ценных химических элементов (минерального сырья).

Электроэнергию можно получить без использования органического сырья, с одновременным опреснением морской воды. Это особенно важно в местах с недостатком пресной воды. Кроме того, при сжигании органического сырья большая часть тепла теряется в окружающей среде. Полученные искусственным путем полости на большой глубине могут являться источником тепловой энергии, т.е. нагревательным котлом с высокой температурой. Размеры и форму таких полостей можно подготовить путем изменения режима горения, глубиной спуска газовых горелок в скважине. В предлагаемом изобретении на поверхность земли выходит только водяной пар, дающий тепло и электроэнергию, а сам пар превращается в пресную воду. Кроме того, осадок может быть использован для переработки, т.е. выделения из него ценных редких химических элементов, растворенных в морской воде. Процесс получения электроэнергии по предлагаемому способу абсолютно безопасен, экологически чист, безотходен. Все производство находится под землей. Все элементы производства могут быть скрыты под землей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОХОДКИ ТВЕРДЫХ ПОРОД ПРИ ПРОКЛАДКЕ СКВАЖИН И ТУННЕЛЕЙ МЕТОДОМ ВЫПЛАВЛЕНИЯ ПОРОДЫ | 2011 |

|

RU2481454C2 |

| АТОМНАЯ ПАРОПРОИЗВОДЯЩАЯ УСТАНОВКА | 2009 |

|

RU2410776C1 |

| ПЕТРОТЕРМАЛЬНАЯ ЭЛЕКТРОСТАНЦИЯ И УСТРОЙСТВО МОНТАЖА ТЕПЛООТБОРНОЙ СИСТЕМЫ ПЕТРОТЕРМАЛЬНОЙ ЭЛЕКТРОСТАНЦИИ | 2010 |

|

RU2529769C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСНОЙ ВОДЫ И ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333892C1 |

| Установка для опреснения морской воды | 2020 |

|

RU2755788C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕСНЕНИЯ МОРСКОЙ ВОДЫ | 2008 |

|

RU2409522C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОПРЕСНЕНИЯ МОРСКОЙ ВОДЫ | 2013 |

|

RU2553880C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРЕИМУЩЕСТВЕННО ПРЕСНОЙ ВОДЫ | 1997 |

|

RU2109112C1 |

| Пленочный испаритель | 1985 |

|

SU1400631A1 |

| ЗЕМЛЕ-ЛУННЫЙ КОМПЛЕКС (ЗЛК) | 2007 |

|

RU2344973C1 |

Изобретение относится к строительству гидротермальных электростанций, использующих тепловую энергию в глубоких слоях недр земли. Способ строительства подземных испарительных систем в высокотемпературных слоях земной породы состоит: в создании системы испарительных полостей на конечном участке глубокой скважины методом выплавления породы плавильным агрегатом, а также в использовании установленного в зоне испарительных полостей испарительного агрегата вместо плавильного агрегата, подающего пресную или морскую воду в испарительные полости, где разбрызгиваемая на горячие поверхности полостей вода превращается в перегретый пар высокого давления и температуры, поступающий в турбогенератор, вырабатывающий электроэнергию, а после конденсации пара используемый для обогрева зданий опресненной горячей водой. Концентрированный осадок морской воды после ее испарения может служить сырьем для химической промышленности с целью выделения из него ценных редких химических элементов. Обеспечивается безотходное, безвредное производство дешевой электроэнергии, получение пресной воды из морской воды с возможностью полной автоматизации технологических процессов. 24 ил.

Способ строительства подземных испарительных систем в высокотемпературных слоях земной породы состоит: в создании системы испарительных полостей на конечном участке глубокой скважины методом выплавления породы плавильным агрегатом, состоящим из сливного цилиндра для слива расплавленной породы, имеющего отводные каналы для отвода отработанных газов; заслонок, перекрывающих эти каналы; полуколец для крепления самого агрегата в скважине; корпуса с подвижной отводной трубой внутри корпуса для отвода расплавленной породы и штанг-труб вокруг сливного цилиндра с газовыми горелками, плавящими породу, установленного в скважине, предварительно облицованной стыкующимися между собой раздвижными секциями облицовочной трубы, имеющими зубчатые направляющие рейки и токоподводящие шины для электропитания подъемника, устанавливающего эти раздвижные секции и перемещающегося по направляющим рейкам внутри облицовочной трубы, имеющего в своей силовой части электромотор, вращающий зубчатые колеса, катящиеся по зубчатым рейкам облицовочной трубы, а своей головной конической частью с роликами раздвигающий раздвижные секции облицовочной трубы и используемый в дальнейшем для подъема расплавленной породы из полостей; а также в использовании установленного в зоне испарительных полостей испарительного агрегата вместо плавильного агрегата, подающего пресную или морскую воду в испарительные полости, где разбрызгиваемая через концевую трубу под собственным весом водяного столба входной трубы на горячие поверхности полостей вода превращается в перегретый пар высокого давления и температуры, поступающий по пароотводным каналам входной трубы в турбогенератор, вырабатывающий электроэнергию, а после конденсации пара используемый для обогрева зданий опресненной горячей водой.

| СПОСОБ ИСПОЛЬЗОВАНИЯ ТЕПЛОТЫ ЗЕМЛИ И ДОБЫЧИ МИНЕРАЛОВ В ЗОНЕ ОСЛАБЛЕННОЙ ЗЕМНОЙ КОРЫ | 1990 |

|

RU2068530C1 |

| Устройство для проходки буровых скважин | 1931 |

|

SU38923A1 |

| СПОСОБ СТАШЕВСКОГО И.И. ДЛЯ БУРЕНИЯ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2321719C2 |

| US 5107936 A1, 28.04.1992 | |||

| US 5168940 A1, 08.12.1992 | |||

| US 8225882 B2, 24.07.2012 | |||

Авторы

Даты

2015-06-10—Публикация

2013-07-12—Подача