ШлЛ.

4

О О 05

СА:

Изобретение относится к пыпарным устройствам химической технологии и технологии производства масел из растительного сырья и может быть исполь- зовано в химической и пищевой промышленности, например, при удалении из смеси значительного количества легколетучего компонента при концентрировании термолябильных веществ.

Целью изобретения является повышение производительности испарителя за счет исключения застойных зон в сепараторе .

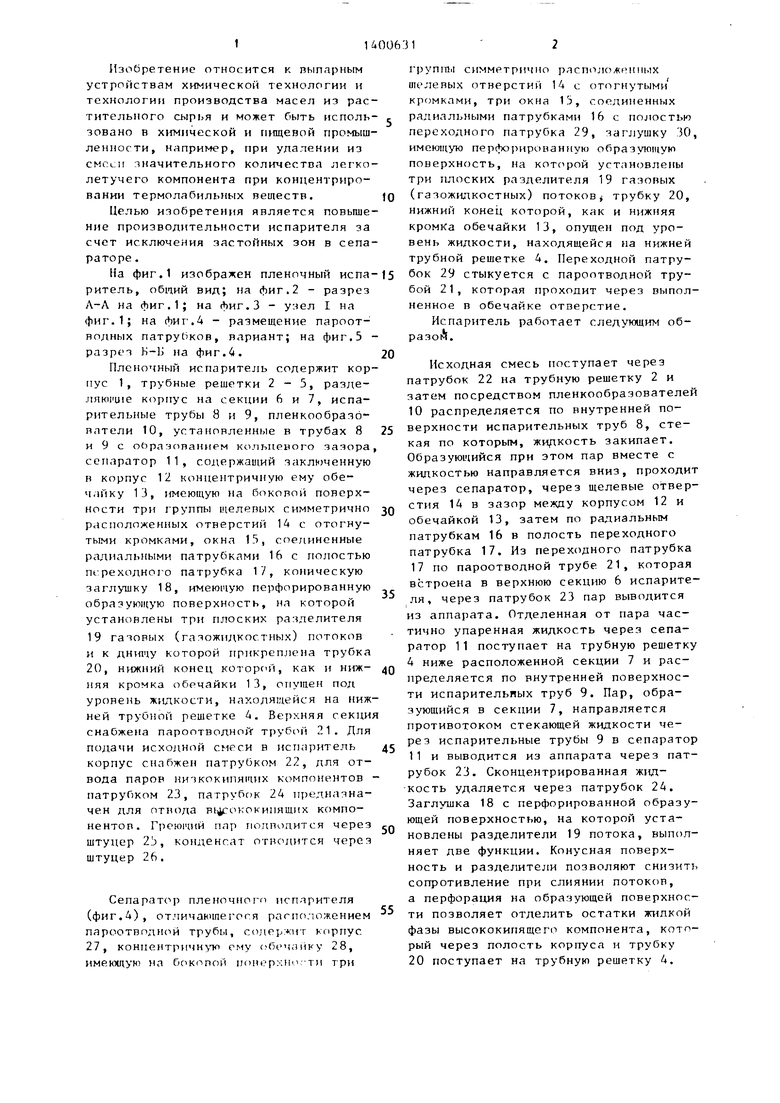

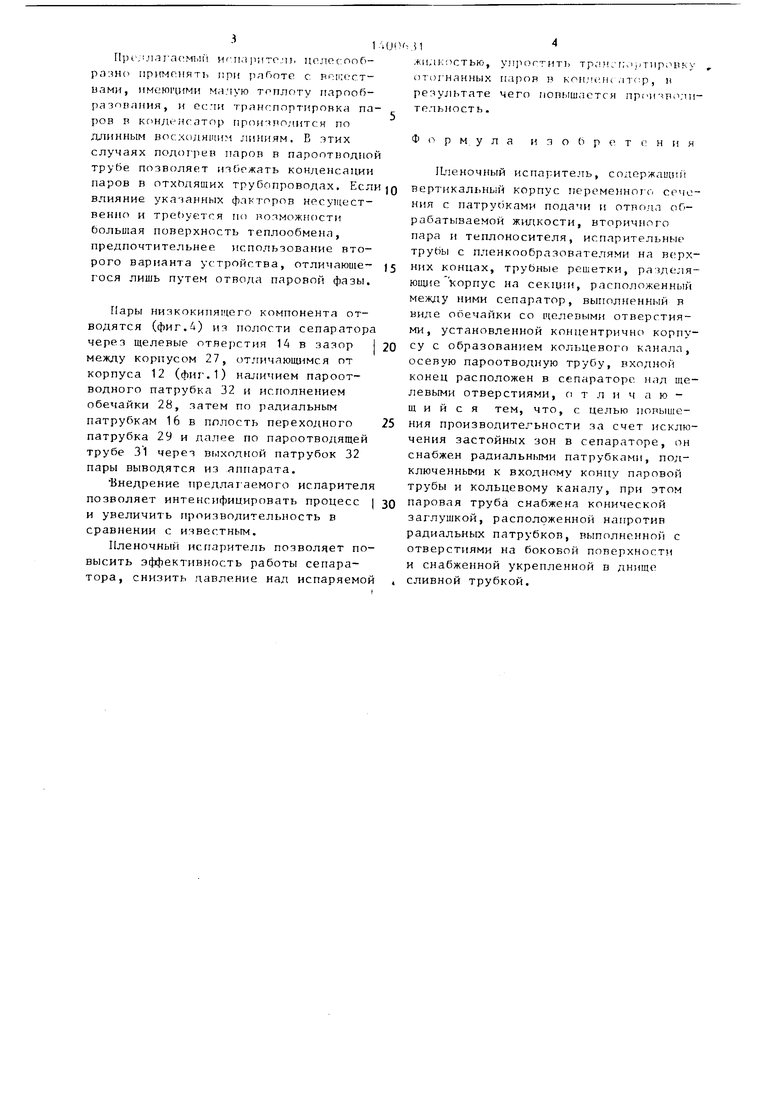

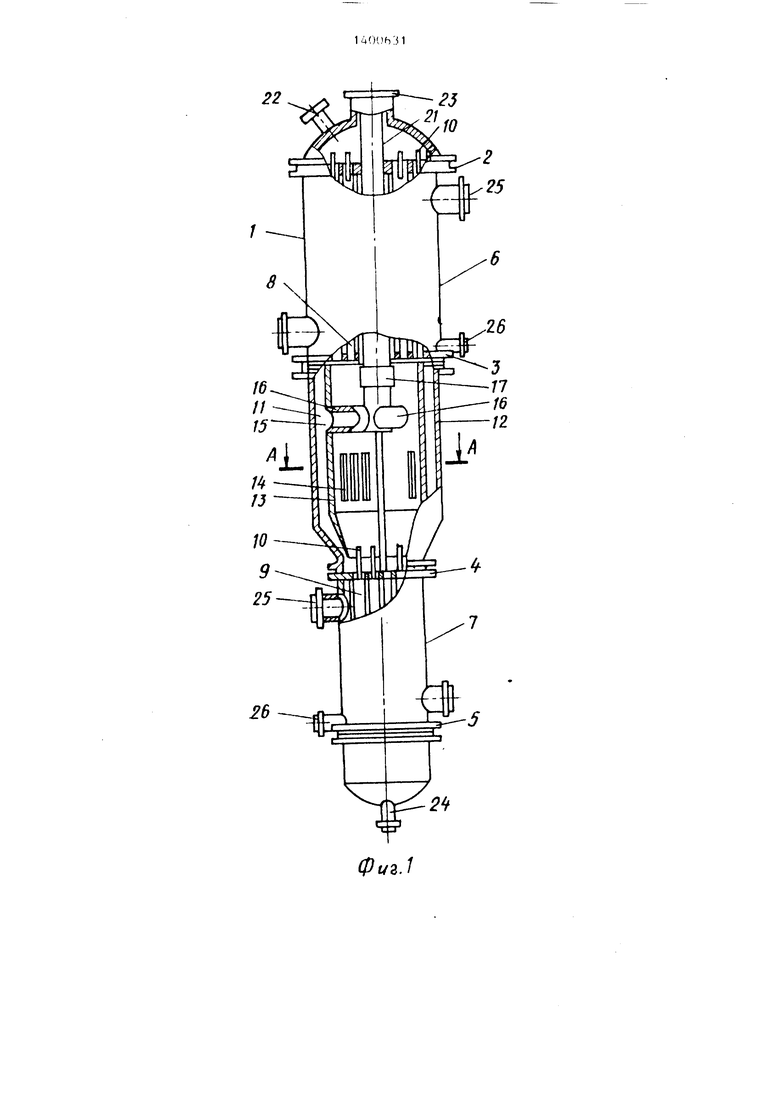

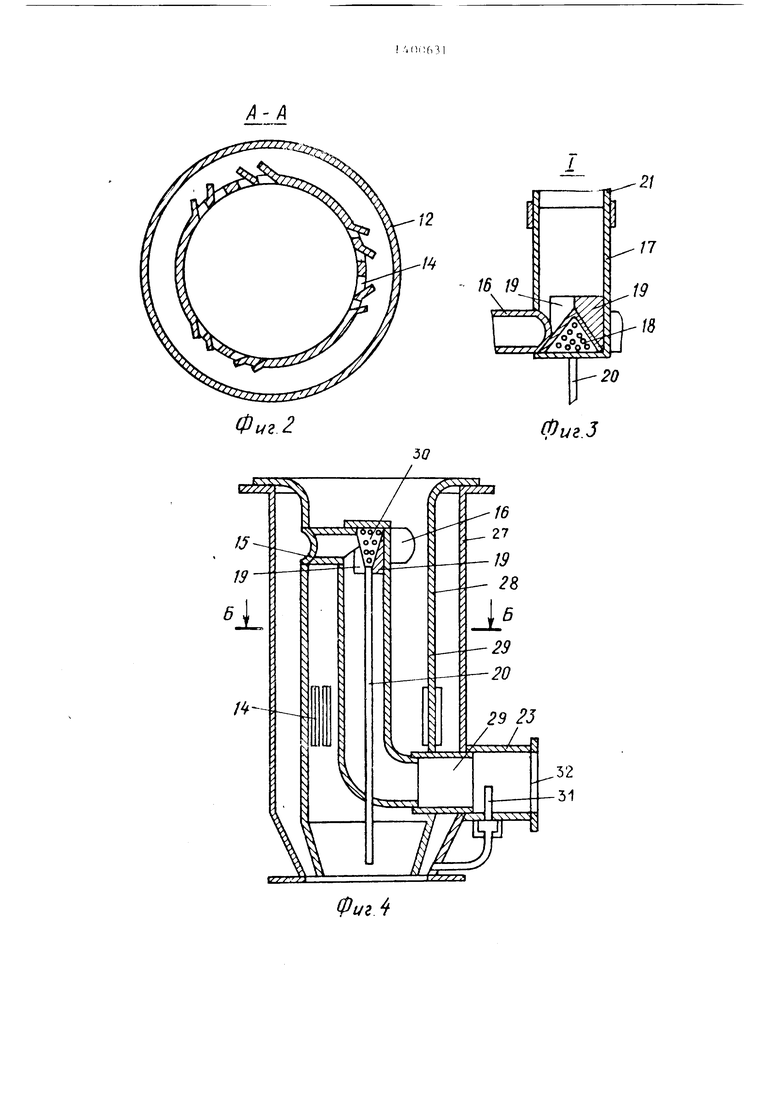

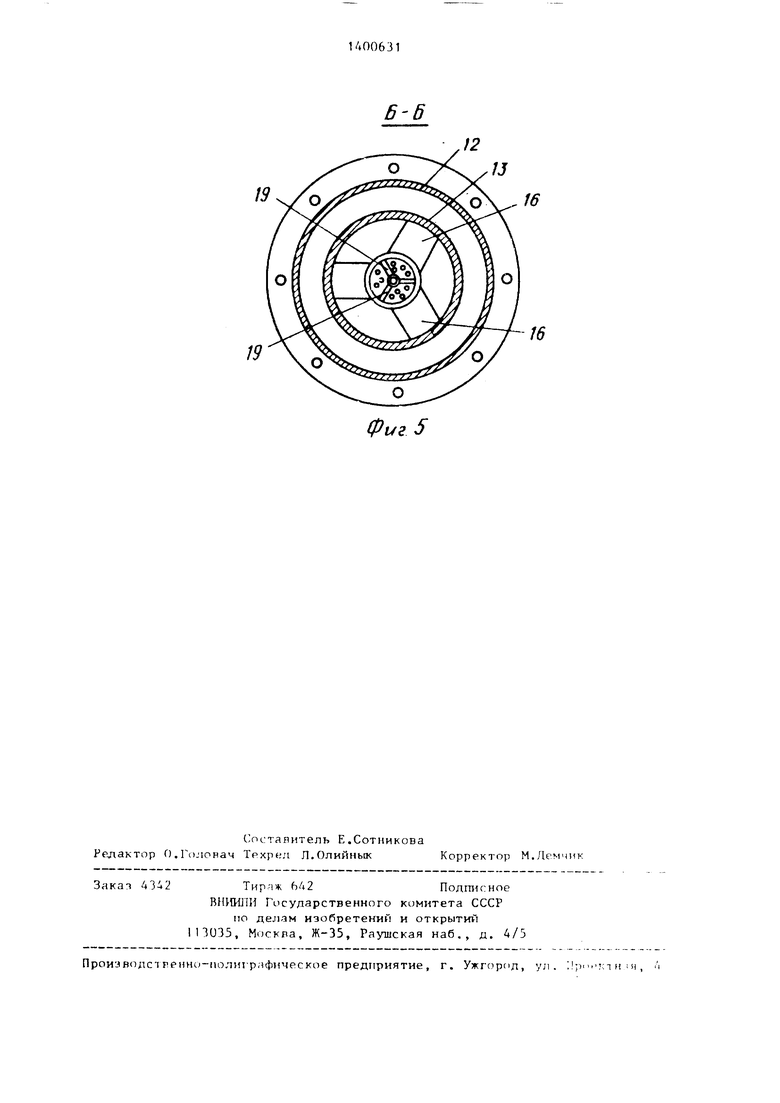

На фиг,1 изображен пленочный испаритель, общий вид; на Лиг.2 - разрез Л-Л на фиг.1; на фиг.З - узел I на фиг.1; на фиг.4 - размещение пароотводных патруСжов, вариант; на фиг.З - разрез Ь-Ь на фиг.4.

Пленочный испаритель содержит корпус 1, трубные решетки 2-5, разде- ляки ще корпус на секции 6 и 7, испарительные трубы 8 и 9, пленкообразо- патели 10, установленные в трубах 8 и 9 с оОразонанием кольцевого зазора, сепаратор 11, содержаищй заключенную в корпус 12 концентричную ему обе- ч,1Йку 13, имеющую на боковой поверхности три группы щелевых симметрично расположенных отверстий 14 с отогнутыми кромками, окна 13, соединенные радиальными патрубками 16 с полостью псреходнот о патрубка 17, коническую заглушку 18, имеющую перфорированную образующую поверхность, на которой установлены три плоских разделителя 19 газовых (газожидкостных) потоков и к дншчу которой прикреплена трубка 20, нижний конец которой, как и ниж- няя кромка обрчайки 13, опущен под уровень жидкости, находящейся на нижней труОной решетке 4. Верхняя секция снабжена пароотводной трубой 21. Для подачи исходной смеси в испаритель корпус снабжен патрубком 22, для отвода паров НИЗКОКИПЯ1ЧИХ компонентов - патрубком 23, патрубок 24 предназначен для отвода В1 ококи11ящих компонентов. Грею1чий пар подподится через штуцер 2Ь, конденсат отводится через штуцер 26.

Сепарато15 пленочного испарителя (фиг.4), отличающегося расположением пароотводнсчй трубы, содержит корпус 27, концентричн уто ему обечайку 28, имеющую на боковой померхиогти три

,

5 0

5 g Q З

5

rpynniii симметрично расположенных шелевых отверстий 14 с отогнутыми кромками, три окна 13, соединенных радиальными патрубками 16 с полостью переходного патрубка 29, заглушку 30, имеющую перфорированную образующую поверхность, на которой установлены три плоских разделителя 19 газовых (газожидкостных) потоков трубку 20, нижний конец которой, как и нижняя кромка обечайки 13, опущен под уровень жидкости, находящейся на нижней трубной решетке 4. Переходной патрубок 29 стыкуется с пароотводной трубой 21, которая проходит через выполненное в обечайке отверстие.

Испаритель работает следующим об- разоА.

Исходная смесь поступает через патрубок 22 на трубную решетку 2 и затем посредством пленкообразователей

10распределяется по внутренней поверхности испарительных труб 8, стекая по которым, жи 1кость закипает. Образующийся при этом пар вместе с жидкостью направляется вниз, проходит через сепаратор, через щелевые отверстия 14 в зазор между корпусом 12 и обечайкой 13, затем по радиальным патрубкам 16 в полость переходного патрубка 17. Из переходного патрубка 17 по пароотводной трубе 21, которая встроена в верхнюю секцию 6 испарителя, через патрубок 23 пар выводится из аппарата. Отделенная от пара частично упаренная жидкость через сепаратор 11 поступает на трубную решетку 4 ниже расположенной секции 7 и распределяется по внутренней поверхности испарительных труб 9. Пар, образующийся в секции 7, направляется противотоком стекающей жидкости через испарительные трубы 9 в сепаратор

11и выводится из аппарата через патрубок 23. Сконцентрированная жидкость удадяется через патрубок 24. Заглушка 18 с перфорированной образующей поверхностью, на которой установлены разделитеди 19 потока, выполняет две функции. Конусная поверхность и разде/штели позволяют снизить сопротивдение при слиянии потоков,

а перфорация на образующей поверхности позволяет отделить остатки жидкой фазы высококипящего компонента, который через полость корпуса и трубку 20 поступает на трубную решетку 4.

Прг л.пл i a( HfJU i РИТОЛ1, целее:no6- panHo 1ф1гмг;)1ят1) при работе с вшиост- иами, HMemiHHMH малую теплоту парооб- разпиания, и если трангппртировка паров п кондеигсТтпр проичяодится по длинным восхидншим линиям. В этих случаях подогрев паров в пароотводной трубе позволяет избежать конденсации паров в отх(1дящих трубопроводах. ЕслИ влияние укатанных факторов несущественно и требуется по возможности болылая поверхность теплообмена, предпочтительнее использование второго варианта устройства, отличаюиш- гося лишь путем отвода паровой фазы.

Пары низкокипящего компонента отводятся (фиг.4) из полости сепаратора через щелевые отверстия 14 в зазор I между корпусом 27, отличающимся от корпуса 12 (фиг.1) наличием пароотводного патрубка 32 и исполнением обечайки 28, затем по радиальным патрубкам 16 в пплость переходного патрубка 29 и далее по пароотводящей трубе 31 через выходной патрубок 32 пары выводятся из аппарата.

Внедрение предлаг аемого испарителя позволяет интенсифицировать процесс | и увеличить производительность в сравнении с известным.

Пленочный испаритель позволяет повысить эффективность работы сепаратора, снизить давление над испаряемой

жидкостью, У11110ГТИТ1) Tp. fU-r;0 jiTllp UlKV

отч)гнлнных паров в коняслк ,1тор, и результате чего повышается пр ичро;1и- тельность.

Формула изобретения

Пленочный испарите.пь, содержаицп вертикальный корпус переменнотч сгчо- ния с патрус)ками подами и отволл обрабатываемой жидкости, вторичного пара и теплоносителя, испарительные трубы с пленкообразователями на верхних концах, трубные решетки, разделяющие корпус на секции, расположенный между ними сепаратор, выполненный в виде обечайки со щелевыми отверстиями, установленной концентрично корпусу с образованием кольцевого канала, осевую пароотводную трубу, входной конец расположен в сепараторе над щелевыми отверстиями, о т л и чающийся тем, что, с целью повышения производительности за счет иск1тю- чения застойных зон в сепараторе, он снабжен радиальными патрубками, подключенными к входному концу паровой трубы и кольцевому каналу, при этом паровая труба снабжена конической заглушкой, расположенной напротив радиальных патрубков, выполненной с отверстиями на боковой поверхности и снабженной укрепленной в днище сливной трубкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пленочный испаритель | 1978 |

|

SU806048A1 |

| ДИСТИЛЛЯЦИОННАЯ ОБЕССОЛИВАЮЩАЯ УСТАНОВКА, ГОРИЗОНТАЛЬНО-ТРУБНЫЙ ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ И КОНДЕНСАТОР | 2008 |

|

RU2388514C1 |

| Пленочный испаритель | 1974 |

|

SU525455A1 |

| Пленочный испаритель | 1989 |

|

SU1731248A1 |

| Пленочный испаритель | 1978 |

|

SU816474A1 |

| Пленочный выпарной аппарат | 1976 |

|

SU735267A1 |

| Выпарной пленочный аппарат | 1980 |

|

SU993967A1 |

| Испаритель | 1989 |

|

SU1669466A1 |

| ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА И ЕЕ ТЕРМОУМЯГЧИТЕЛЬ | 2014 |

|

RU2554720C1 |

| Пленочный испаритель | 1980 |

|

SU1033146A1 |

Изобретение относится к рыпар- ным устройствам химической технологии и технологии проипводства масел ит растительного сырья и позволяет повысить производительность испарителя. Пленочный исиаритель содержит вертикальный корпус с испарительными тру- , разделенный на две секции трубными решетками, между которыми рлч- мещен сепаратор, выполненной в виде обечайки со щелевыми отверстиями, пароотвпдн ао трубу, к no(iiori- ством радиальных патрубков подключена паровая труба, снабже1П1ая конич м-- кой загл Т11кой, выполнсннии с птнеч - стиями на боковой полерхИ1м;ти и женной сливной трубой. 5 ил. i (Л

t/8./

xi-/q

Фчг2

Фиг A

J6 W

Фиг.З

Б 6

Фиг 5

| Пленочный испаритель | 1978 |

|

SU806048A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-06-07—Публикация

1985-02-20—Подача