1. Способ проходки твердых пород основан на методе последовательного выплавления по контуру скважины или туннеля центральной части массива породы без его разрушения.

Изобретение относится к области проходки скважин и туннелей в твердых породах.

Целью изобретения является повышение производительности труда и снижение стоимости работ при проходке глубоких скважин большого диаметра или туннелей в породах любой твердости.

Процесс выплавления породы осуществляется проходческим комплексом, расплавляющим породу, отделяющим центральный стержень породы с последующим удалением его из скважины или туннеля. Проходческий комплекс, изготовленный из жаропрочных материалов, состоит из ряда механизмов, выполненных в виде трех опорных секций, соединенных между собой механизмами перемещения, одной плавильнной секции, которая плавит породу газовыми горелками, и сливного цилиндра, куда перемещают расплав породы. Газовые горелки периодически включают в работу, заполняя полость горящим газом, который расплавляет в кольцевой зоне породу до жидкого состояния на заданную глубину.

Далее горелки выключают. Подавая поочередно сжатый воздух или другой состав в механизмы перемещения каждой опорной секции, проходческий комплекс перемещают вперед с одной позиции на другую, выдавливая расплав породы через отводные трубы в сливной цилиндр, а отработанный газ выпускают по газоотводным трубам.

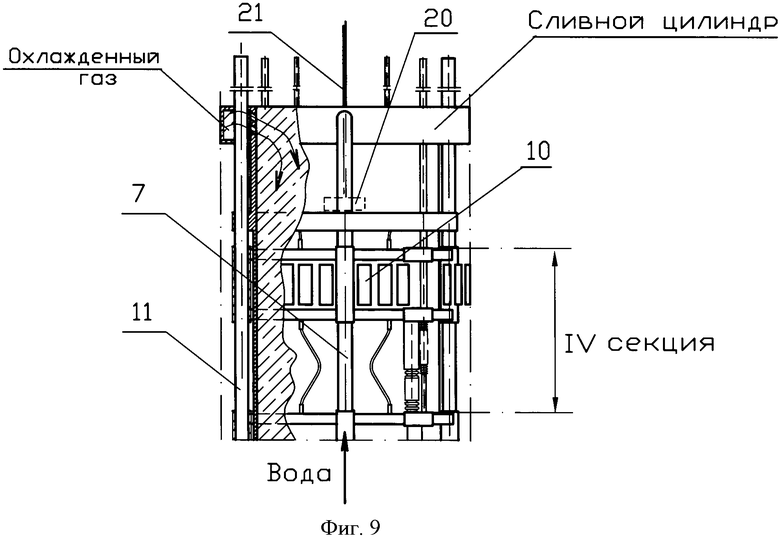

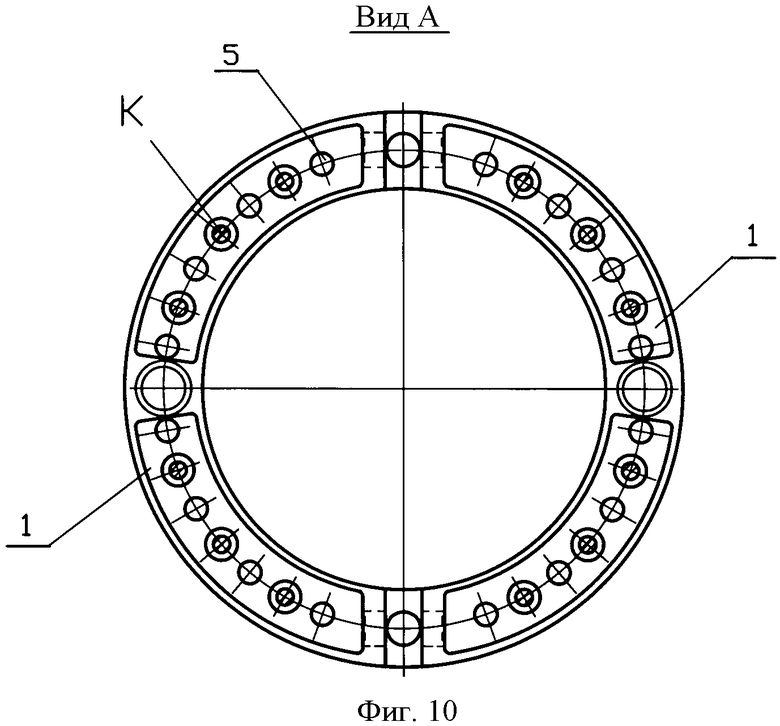

2. Изобретение по п.1, отличающееся тем, что проходческий комплекс используют для проходки скважин или туннелей в толще льда путем выплавления центрального стержня льда по контуру, отделения его от массива с непрерывным откачиванием талой воды из зоны плавления через отверстия К в полукольцах 1 и перекачивания ее по отводным трубам расплава 7 в сливной цилиндр, замораживания ее вместе с якорем 20 на центральном стержне (фиг.10, 9) Замораживание талой воды производят обдувом ее переохлажденным воздухом или каким-либо другим газом талой воды в сливном цилиндре.

3. Процесс проходки скважин или туннелей осуществляется проходческим комплексом, состоящим из отдельных секций, расплавляющим породу, отделяющим центральный стержень породы с последующим удалением его из скважины или туннеля, и сопровождается пошаговым перемещением проходческого комплекса внутри скважины или туннеля.

Изобретение относится к области проходки скважин и туннелей в твердых породах и может быть использовано при проходке глубоких скважин в породах любой твердости и при строительстве туннелей в горных породах или толще льда.

Целью изобретения является повышение производительности труда и снижение стоимости работ при проходке глубоких скважин большого диаметра или туннелей в породах любой твердости.

Известные способы проходки скважин или туннелей в твердых породах основаны на разрушении породы разными способами. Наиболее распространены бурение, взрывные работы. Все эти способы связаны с очень большими материальными затратами, затратами времени, тяжелыми и опасными условиями труда и требуют специальной сложной техники. Предлагаемый способ проходки твердых пород основан на методе последовательного выплавления по контуру скважины или туннеля центральной части массива породы одним из способов - электротермическим, газовым или плазменным - без его разрушения. В этом изобретении рассматривается способ выплавления породы газовыми горелкми.

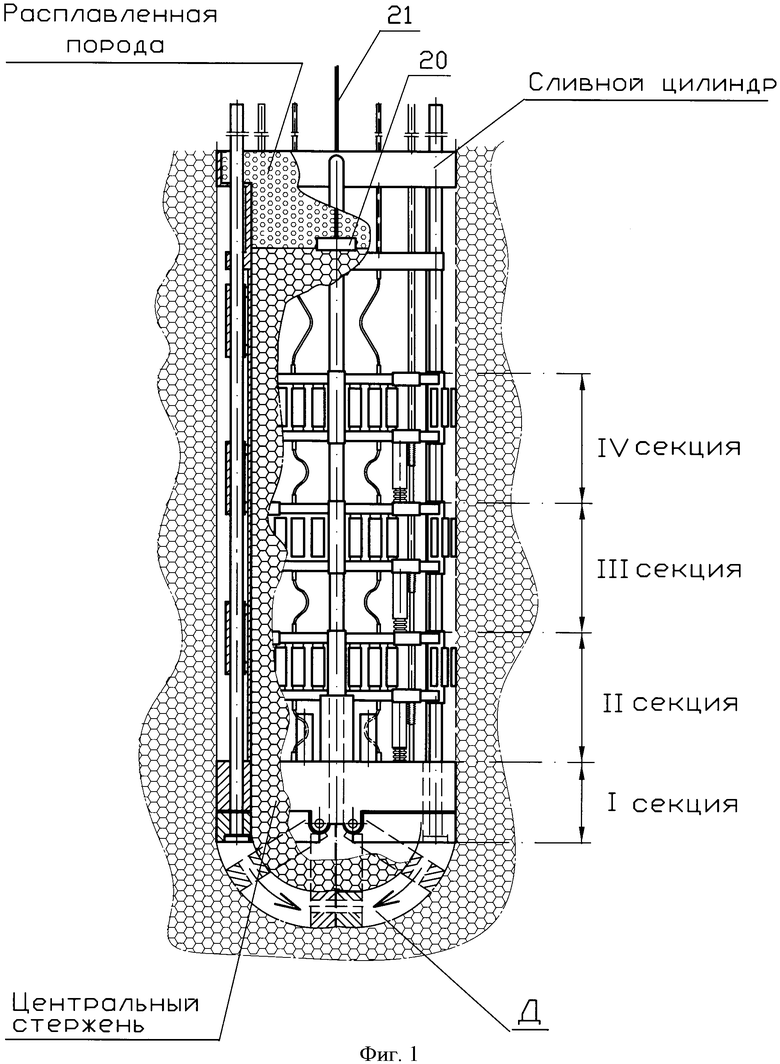

На фиг.1 показан общий вид скважины и проходческого комплекса (в дальнейшем - Пр.к.) в исходном положении.

Способ проходки твердых пород состоит в следующем.

В исходном положении Пр.к. все секции сближены друг с другом: опорные механизмы разжаты и фиксируют Пр.к. в неподвижном положении внутри входной части скважины или туннеля. Весь этап продвижения Пр.к. на один шаг состоит из отдельных операций.

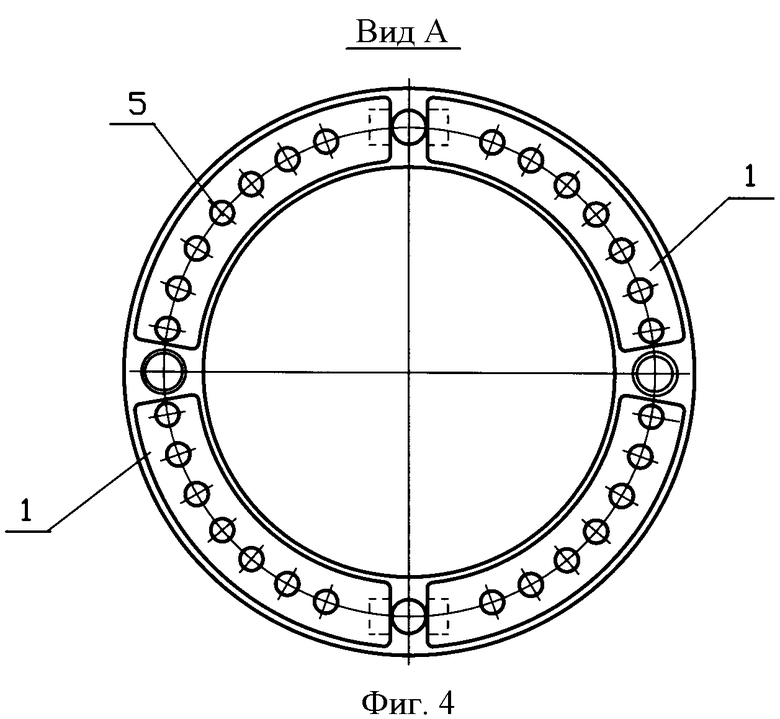

Каждый этап начинается с расплавления слоя породы по кольцу вокруг стержня породы. Пр.к. плавит породу газовыми горелками 5 I плавильнной секции в передней зоне скважины (фиг.2, 5), в узком зазоре между внутренним контуром скважины (туннеля) и наружным контуром центрального стержня породы, а отработанный газ выходит по газоотводным трубам 11.

По окончании плавления слоя породы газовые горелки выключают, а газоотводные трубы перекрывают клапанами 12. Далее используя II, III и IV секции в качестве опоры, механизмы перемещения 9 II секции перемещают I проходную секцию и сливной цилиндр вперед, выдавливают в отводные трубы расплава 7 расплавленную породу, которая по отводным трубам расплава перемещается в сливной цилиндр, где она заполняет его полость и заливает верхнюю часть центрального стержня породы и якорь 20, к которому закреплен трос 21. В сливном цилиндре жидкая порода затвердевает и образует вместе с центральным стержнем одно целое.

II, III и IV секции, работая в качестве опорных элементов, попеременно сдвигаясь и раздвигаясь между собой, перемещают весь комплекс шаговыми движениями вперед. В процессе работы Пр.к. опорные секции своими раздвижными механизмами 10 последовательно прижимают опорные секции к поверхности скважины (туннеля).

После прохождения заданной глубины скважины Пр.к. переходит к следующему этапу - отделения центрального стержня от массива породы. При подаче горючих газов работа горелок 5 возобновляется, одновременно сбрасывая отработанный газ из полости Д по газоотводным трубам 11. Под действием механизмов поворота 4 полукольца 1, поворачиваясь вокруг осей навстречу друг другу, сдвигаются на определенный угол, выдавливая расплав из полости Д по отводным трубам расплава 7 в сливной цилиндр. Такие движения повторяются до тех пор, пока полукольца 1 не сомкнутся.

После завершения отделения стержня породы от монолита наступает последний этап процесса проходки скважины - это удаление отделенного стержня из скважины. Удаление стержня может происходить двумя способами.

1-й способ

Удаление отделенного стержня осуществляют путем подъема его из скважины тросом 21 за якорь 20, залитый затвердевшей породой на торце блока.

2-ой способ

Удаление отделенного стержня осуществляют путем выталкивания его сжатыми отработанными газами. Для этого отводные трубы расплава 7 и отводные газоотводные трубы 11 перекрывают и включают газовые горелки 5 I секции. Продукты горения сжимаются в полости Д и выталкивают отделенный стержень вверх по скважине, где на поверхности его удаляют, при этом малый боковой зазор между стенками скважины и поверхностью стержня препятствует прорыву газов из передней полости Д наружу, а большая поперечная площадь стержня позволяет при невысоком давлении газов перемещать стержень большой массы.

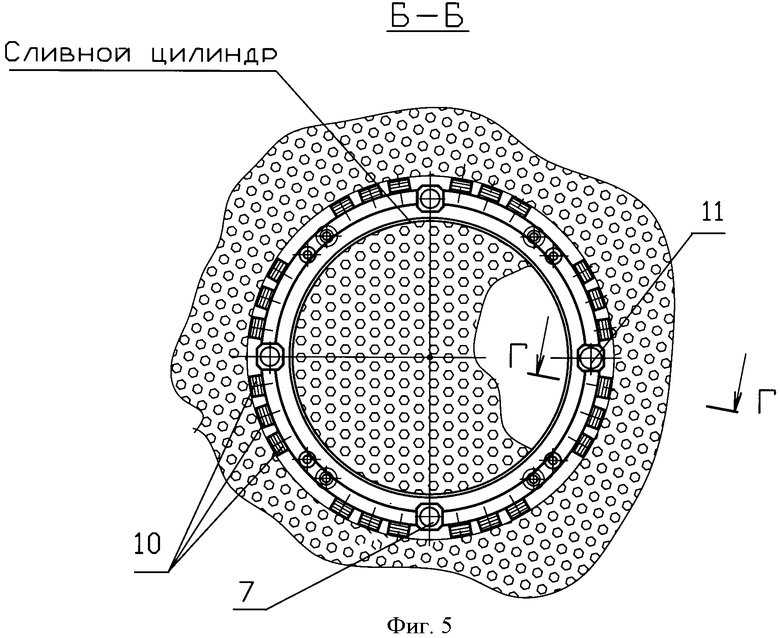

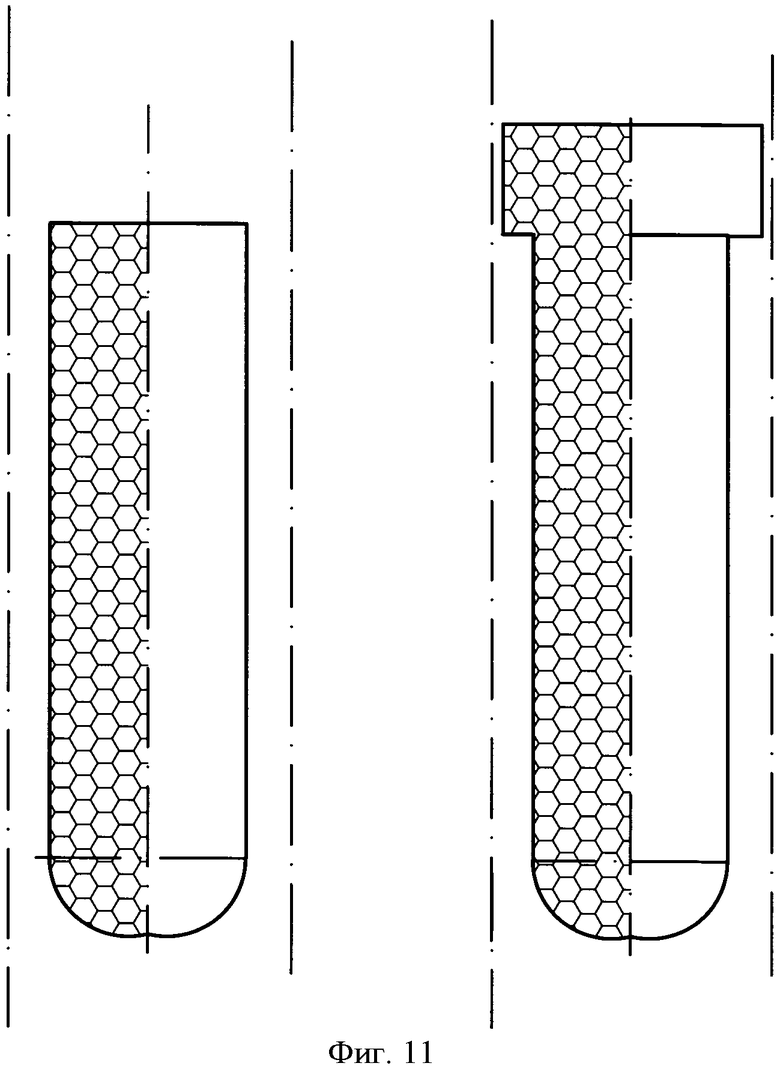

Форма Пр.к. в поперечном сечении может быть различной: круглой, прямоугольной, квадратной или любой другой. Такой же формы получается и выплавляемый центральный стержень породы. На фиг.5 представлено поперечное сечение скважины и опорной секции Пр.к.

Возможная форма стержней показана на фиг.11.

Далее процесс выплавления следующего стержня, его отделения и удаления из скважины повторяют. Так поэтапно происходит выплавление породы из всей скважины. Проходка скважины в предлагаемом изобретении позволяет получить скважину в твердых породах различных диаметров и больших глубин наиболее экономичным способом.

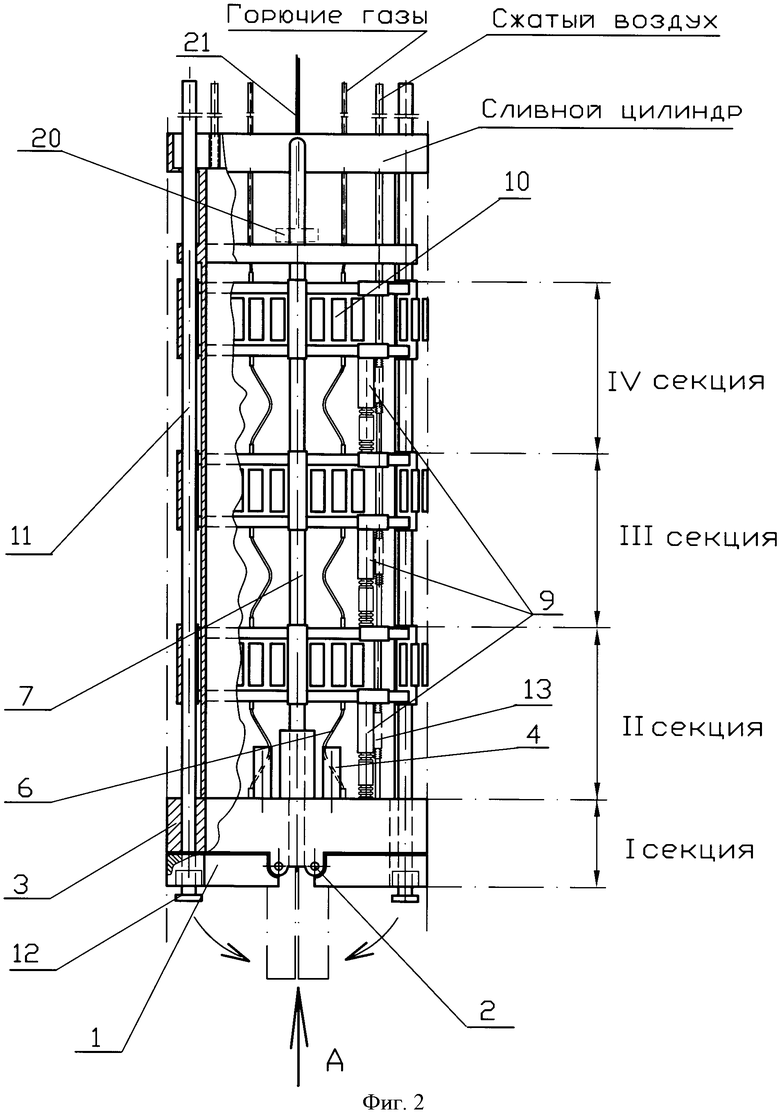

На фиг.2 показаны основные составные части Пр.к.

Пр.к., состоит из 4-х секций и сливного цилиндра, закрепленного на охлаждающем кольце I секции.

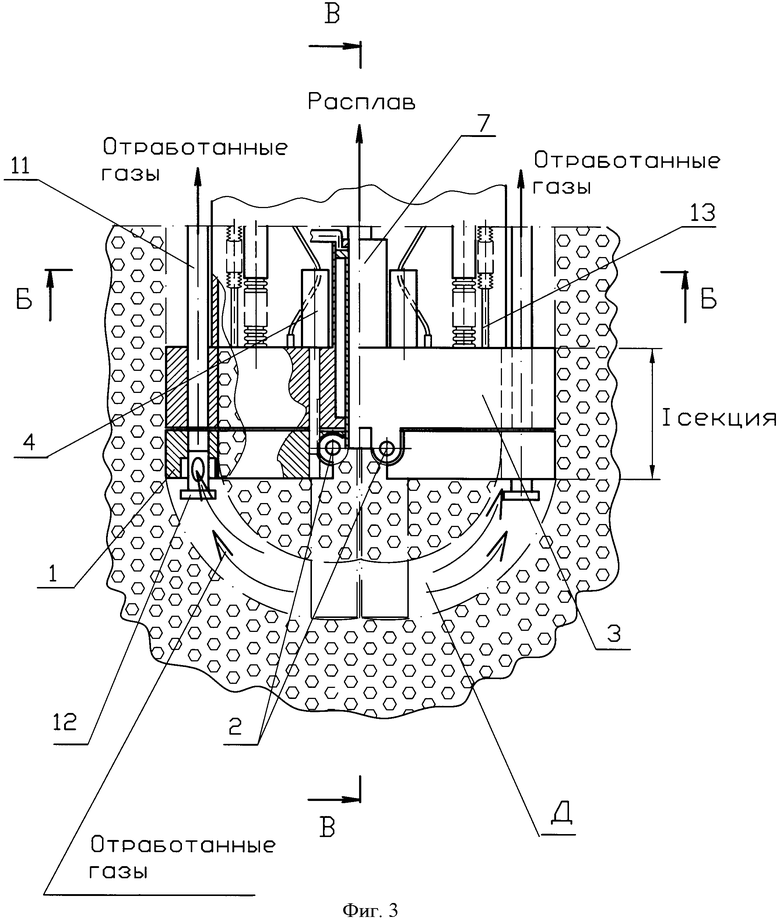

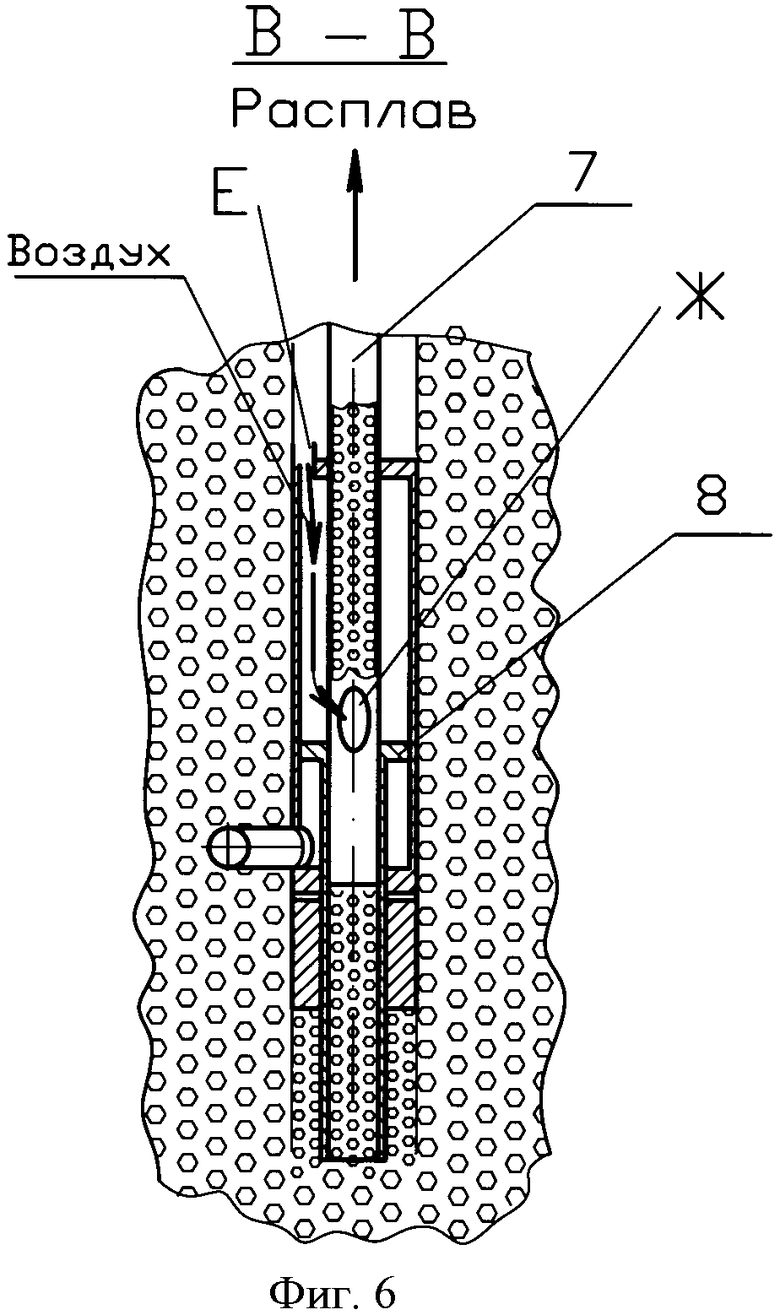

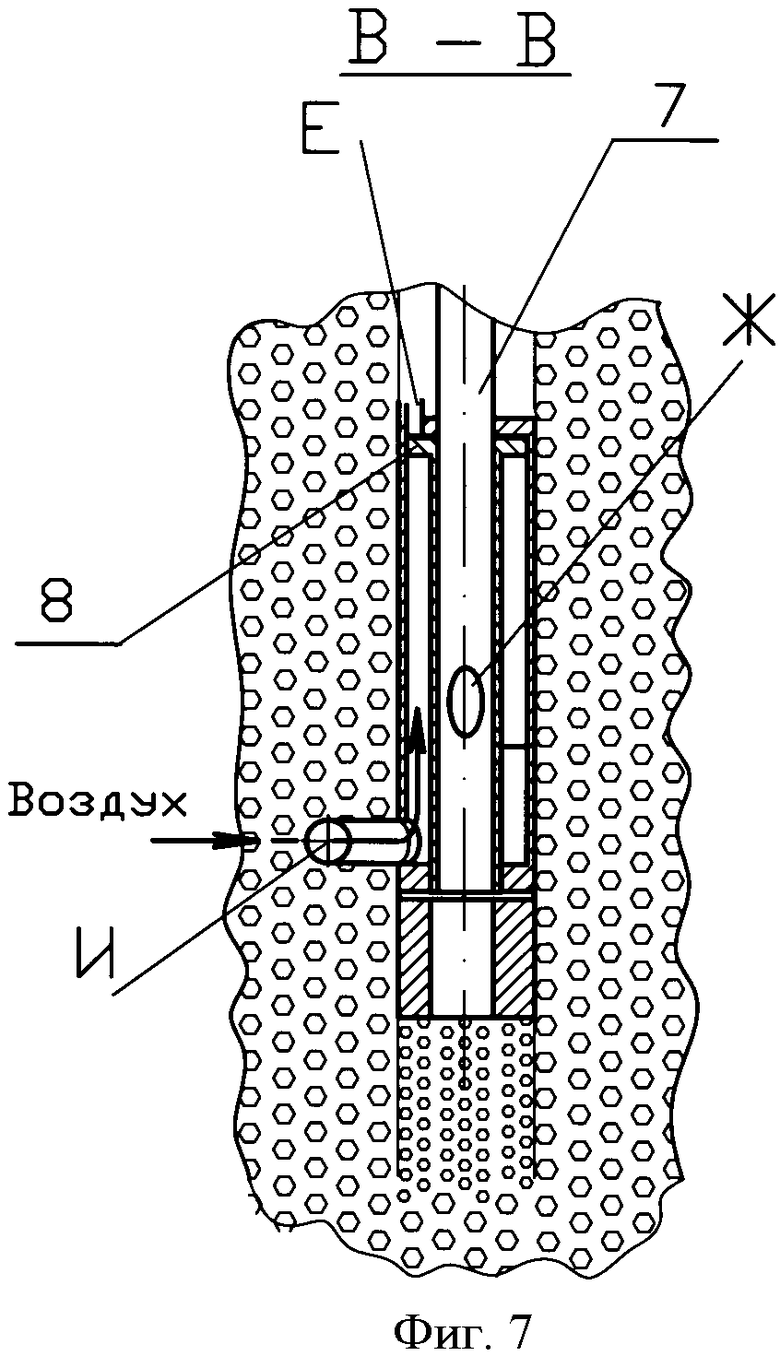

I плавильная секция (фиг.3) состоит из 2-х одинаковых, симметрично расположенных полуколец 1, каждая из которых поворачивается навстречу друг другу на осях 2, закрепленных на охлаждающем кольце 3, и механизмов поворота 4. На торцевых поверхностях полуколец 1 по всему периметру расположены газовые горелки 5, вид А (фиг.4), работающие на подведенных к ним по трубам 6 горючих газах (фиг.2). Механизмы поворота 4 обеспечивают одновременный поворот полуколец навстречу друг другу. Назначение охлаждающего кольца - охлаждать внутреннюю поверхность скважины или туннеля и наружную поверхность выплавляемого стержня в зоне плавления породы до твердого состояния. Между осями полуколец расположены отводные трубы расплава 7, концы которых вставлены в подвижные входные трубы 8 (фиг.2, 6, 7).

II, III и IV секции являются опорными, между ними закреплены механизмы перемещения 9 (фиг.2). Кольца II, III и IV секций имеют по наружному и внутреннему периметрам ряд раздвижных механизмов 10 (фиг.2 и 5). От I плавильной секции через II, III и IV секции к сливному цилиндру проходят газоотводные трубы 11 с клапанами 12. (фиг.2 и 3).

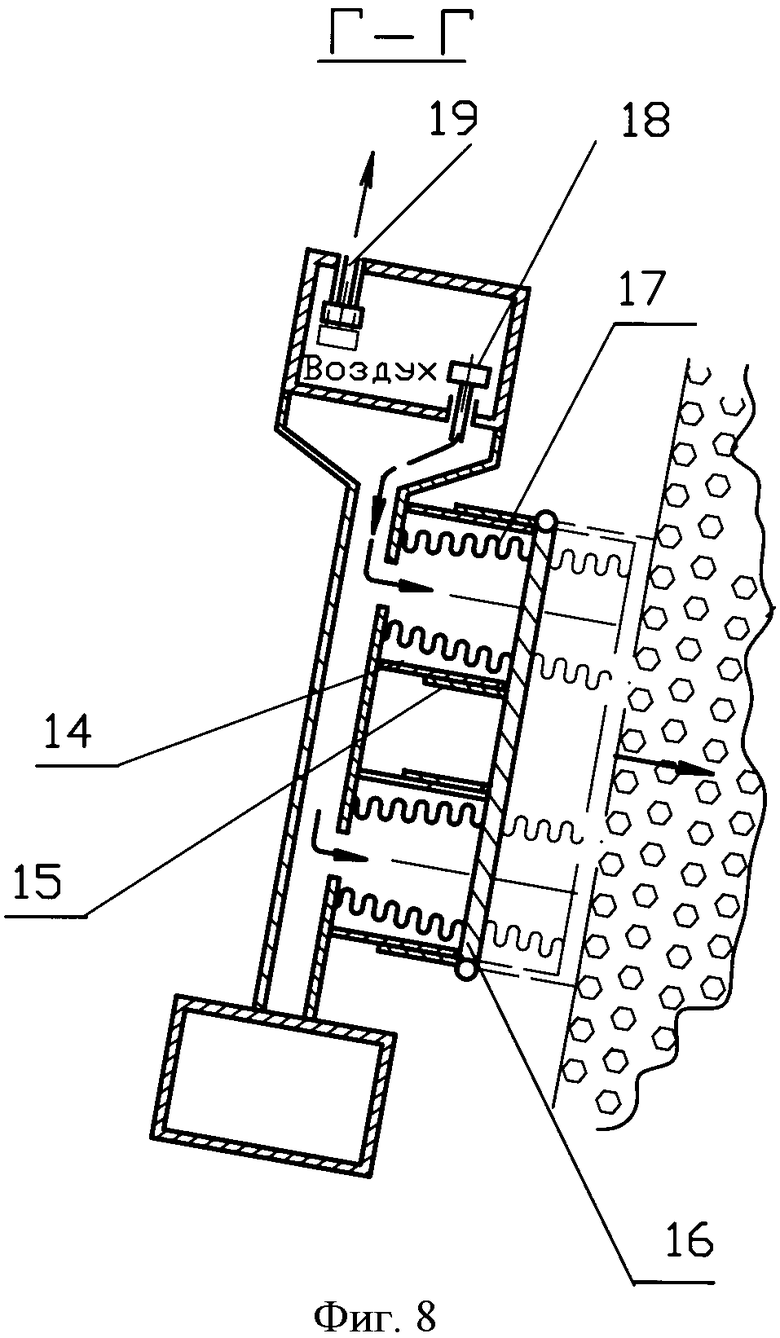

На фиг.8 представлен разрез раздвижного механизма.

Кольца опорных секций, где размещены раздвижные механизмы, выполнены из полых труб, соединенных между собой раздвижными трубами 13 (фиг.2), по которым поступает сжатый воздух к раздвижным механизмам. Раздвижной механизм имеет внутренний цилиндр 14 и наружный 15 с опорным башмаком 16. Внутри цилиндров размещены сильфоны 17. Внутренняя полость цилиндров соединена с внутренней полостью колец, имеющих перепускные клапаны 18 и 19. При открытом клапане 18 и закрытом клапане 19, сжатый воздух поступает из клапана 18 во внутреннюю полость сильфонов 17, которые, разжимаясь, сдвигают наружные цилиндры 15 с закрепленным на них башмаком 16 до упора его во внутреннюю поверхность скважины.

При открытом клапане 19 и закрытом клапане 18 сильфоны вместе с наружными цилиндрами 15 возвращаются в исходное положение и освобождают опорную секцию. Внутри сливного цилиндра, в полость которого перемещают расплавленную породу, размещается якорь 20 с тросом 21, и с их помощью поднимают отрезанный стержень породы из скважины или извлекают его из туннеля (фиг.1 и 2).

Проходческий комплекс работает следующим образом.

Пр.к. плавит породу газовыми горелками 5 I плавильной секции (фиг.3) в передней зоне скважины Д (фиг.1), в узком зазоре между внутренним контуром скважины (туннеля) и наружным контуром стержня породы, а отработанный газ выходит по газоотводным трубам 11.

Следующая операция - выдавливание расплава.

Используя II, III и IV секции в качестве опоры, механизмы перемещения 9 II секции перемещают I плавильную секцию и сливной цилиндр вперед, выдавливают в отводные трубы расплава 7 расплавленную породу, которая по ним перемещается в сливной цилиндр, где она заполняет его полость и заливает верхнюю часть центрального стержня породы и якорь 20, к которому закреплен трос 21.

Сброс жидкой породы в сливной цилиндр

Газоотводные трубы 11 перекрывают клапанами 12, а сжатый воздух подают из охлаждающего кольца в отводные трубы расплава 7.

На фиг.6 и 7 показан принцип перемещения расплава по отводным трубам расплава 7.

Когда сжатый воздух подается по каналу Е, входная труба 8 смещается по отводной трубе расплава 7 до упора в породу. Далее сжатый воздух опускает расплав, находящийся ниже уровня отверстия Ж вниз, а расплав, находящийся выше уровня отверстия Ж, поднимается вверх по отводной трубе расплава 7 в сливной цилиндр, фиг.6.

При подаче сжатого воздуха через отверстия И входная труба поднимается вверх в исходное положение, готовая к заполнению следующей порцией расплава, фиг.7.

Перемещение Пр.к.

II, III, IV опорные секции последовательно передвигают механизмами перемещения вперед на один шаг, сближая их с плавильной секцией и приводя Пр.к. в исходное положение перед следующим движением. На всем процессе работы Пр.к. охлаждающее кольцо охлаждает поверхность скважины после плавления и выдавливания породы, что позволяет иметь плотную основу для башмаков опорных механизмов. После перемещения каждой секции на новую позицию опорные механизмы этих секций разжимаются и фиксируют каждую секцию внутри скважины.

II, III, IV опорные секции перемещаются по газоотводным трубам 11 и трубам расплава 7, используя их в качестве направляющих элементов конструкции. Центральный стержень породы перемещается внутри сливного цилиндра в обратном направлении (по ходу движения), а расплав накапливается в верхней части стержня, составляя с ним одно целое.

В верхней части расплав заполняет расширенную часть сливного цилиндра и формирует в этой части цилиндра центральный стержень с небольшим зазором от внутренней поверхности скважины в соответствии с размерами сливного цилиндра. При этом опорные секции поочередно перемещают вперед, последовательно сжимая и разжимая раздвижные механизмы. Расплавляя слой породы и последовательно перемещая секции I, II, III, IV по направлению движения, Пр.к. перемещается на один шаг вперед.

Таким образом весь Пр.к. шаговыми движениями перемещается внутри тоннеля с одной позиции на другую.

Полезность

В предлагаемом способе проходки скважин или горной породы при строительстве тоннелей выплавляется относительно тонкий слой породы по контуру извлекаемого объема породы, не разрушая большую часть удаляемой массы породы, как при известных способах проходки, а оставляя ее целой. На ее разрушение не требуется затраты энергии, труда и времени. Тем самым достигается высокая скорость проходки и экономия энергии, необходимой для полного разрушения этой породы. Диаметр скважин в предлагаемом способе получают значительно больших размеров и глубин. Твердость породы практически не влияет на скорость проходки. Процесс проходки осуществляется непрерывно, одновременно с процессом удаления стержня из скважины, он менее опасен, менее вреден и может быть полностью автоматизирован. Он отличается от традиционного способа бурения отсутствием дорогостоящего инструмента и большого количества специальных труб, длительного процесса их сборки и разборки, подъема и спуска в процессе бурения скважин.

Полученные в результате проходки тоннеля стержни из горной породы различной заданной формы могут быть использованы в качестве строительного материала или для других хозяйственных нужд. То есть сам процесс проходки горных пород предложенным способом может быть практически безотходным, что еще более снижает затраты на проходку скважин и тоннелей. Этим же способом можно осуществлять проходку скважин и туннелей в толще льда.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТРОИТЕЛЬСТВА ПОДЗЕМНЫХ ИСПАРИТЕЛЬНЫХ СИСТЕМ В ВЫСОКОТЕМПЕРАТУРНЫХ СЛОЯХ ЗЕМНОЙ ПОРОДЫ ДЛЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2013 |

|

RU2552240C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВА ИЗ ГОРНЫХ ПОРОД И ОТХОДОВ МИНЕРАЛОВАТНОГО ПРОИЗВОДСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2297396C1 |

| Способ и устройство производства непрерывного волокна из базальтовых пород | 2023 |

|

RU2805442C1 |

| ВАННАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВА ИЗ ГОРНЫХ ПОРОД | 1992 |

|

RU2017691C1 |

| КОМПЛЕКС ДЛЯ ПРОВЕДЕНИЯ ВЫРАБОТОК В СЛАБОУСТОЙЧИВЫХ ПОРОДАХ | 2006 |

|

RU2302529C1 |

| ПРОХОДЧЕСКО-ОЧИСТНОЙ ГИДРАВЛИЧЕСКИЙ МЕХАНИЗИРОВАННЫЙ КОМПЛЕКС | 2010 |

|

RU2421614C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНЫХ ВОЛОКОН ИЗ БАЗАЛЬТОВЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2421408C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОЛОКОН ИЗ ГОРНЫХ ПОРОД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ "МОДУЛЬ КИБОЛ-ГРАНУЛА" | 2008 |

|

RU2452696C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| СПОСОБ ПЛАВЛЕНИЯ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2276112C2 |

Изобретение относится к области проходки скважин или туннелей методом выплавления породы. Процесс выплавления породы осуществляется проходческим комплексом, расплавляющим породу, отделяющим центральный стержень породы и удаляющим его из скважины или туннеля. Проходческий комплекс, состоящий из ряда механизмов, выполненных в виде трех опорных секций, соединенных между собой механизмами перемещения, одной плавильной секции, которая плавит породу газовыми горелками, и сливного цилиндра, куда перетекает расплав породы. Газовые горелки периодически включают в работу, заполняя полость горящим газом, который расплавляет в кольцевой зоне породу до жидкого состояния на заданную глубину. Далее горелки выключают. Подавая поочередно сжатый воздух или другой состав в механизмы перемещения каждой опорной секции, проходческий комплекс перемещают вперед с одной позиции на другую, одновременно выдавливая расплав породы через отводные трубы в сливной цилиндр, а отработанный газ выпускают по газоотводным трубам. Обеспечивает повышение производительности. 1 з.п ф-лы, 11 ил.

1. Способ проходки твердых пород при прокладке скважин и туннелей методом выплавления породы, состоящий в последовательном выплавлении слоя породы или льда по внешнему контуру стержня газовыми горелками из двух полуколец плавильной секции проходческого комплекса, выдавливании расплавленной породы из зоны плавления по отводным трубам расплава движением этой секции вперед и последовательным перемещением опорных секций под усилием механизмов перемещения в общем направлении проходки при закреплении проходческого комплекса своими раздвижными механизмами за поверхность скважины или туннеля, отделении стержня породы от массива поворачивающимися вокруг своих осей навстречу друг другу до полного сближения полукольцами, удалении отделенного стержня породы из скважины или туннеля одним из способов:

а) удаление отделенного стержня породы из зоны проходки тросом за якорь, залитым затвердевшим расплавом, перемещенным по отводным трубам в сливной цилиндр, закрепленный на плавильной секции внутри опорных секций проходческого комплекса,

б) путем выталкивания отделенного от массива породы центрального стержня сжатыми отработанными газами в зоне плавления при включении газовых горелок и перекрытии газоотводных труб возрастающим внутренним давлением отработанных газов, выталкивающих отделенный центральный стержень из скважины или туннеля.

2. Способ по п.1, отличающийся тем, что при проходке скважин или туннелей в толще льда путем выплавления центрального стержня льда по контуру отделяют его от массива с непрерывным откачиванием талой воды из зоны плавления по отводным трубам расплава в сливной цилиндр, замораживают ее вместе с якорем на стержне, отделяют центральный стержень и удаляют его из скважины тросом за якорь.

| US 5107936 A, 28.04.1992 | |||

| Устройство для проходки буровых скважин | 1933 |

|

SU40914A1 |

| 0 |

|

SU153727A1 | |

| УСТРОЙСТВО для БУРЕНИЯ ЛЬДА | 0 |

|

SU337486A1 |

| Устройство для бурения льда | 1976 |

|

SU581228A2 |

| Устройство для термического бурения скважин во льду | 1978 |

|

SU750038A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| МАКСИМОВ В.И | |||

| и др | |||

| Новые способы бурения скважин | |||

| - М.: Экспериментальная полиграфическая лаборатория ВИЭМС, 1971, с.14-32 | |||

| КОПЫЛОВ В.Е | |||

| Бурение?… Интересно! - М.: Недра, 1981, с.45-48, 130-140. | |||

Авторы

Даты

2013-05-10—Публикация

2011-03-30—Подача