Изобретение относится к нефтегазовой отрасли промышленности, в частности к тампонажным растворам, используемым для крепления слабосцементированных рыхлых пород и цементирования обсадных колонн нефтегазовых, геотермальных и специальных скважин, а также для восстановления призабойной зоны пласта (ПЗП) при капитальном ремонте скважин.

Бурение и последующая эксплуатация скважин с рыхлыми слабосцементированными коллекторами осложняются гидроразрывом пород, обвалами и осыпями с разрушением ПЗП, результатом чего является образование каверн в призабойной зоне и возникновение песчаных пробок в фильтровой части скважин. Одним из эффективных методов укрепления слабосцементированных пород является применение газоцементных тампонажных растворов, образующих в процессе твердения цементный камень с повышенной проницаемостью.

Анализ существующего уровня техники показал следующее:

- известен используемый в способе цементирования скважин состав газоцементного тампонажного раствора, содержащий следующие компоненты, мас. ч.:

(см. А.с. №1434080 от 20.10.1986 по кл. Е21В 33/13, Е21В 33/138, опубл. 30.10.1988).

Недостатком указанного состава тампонажного раствора является практически мгновенное газовыделение за счет взаимодействия алюминия с щелочной средой (гидроксидом кальция) данного раствора, происходящее при смешивании ингредиентов в процессе его приготовления, что приводит к снижению растекаемости тампонажного раствора, повышению динамического напряжения сдвига и затруднениям при его прокачке в зону цементирования. Образующийся цементный камень имеет низкую пористость и недостаточную прочность.

Известна тампонажная смесь, при затворении водой которой получают газоцементный тампонажный раствор, используемый для крепления нефтегазовых скважин, содержащая следующие ингредиенты, мас. %:

(см. патент РФ №2154729 от 02.12.1999 по кл. Е21В 33/138, опубл. 20.08.2000).

Недостатком состава данной тампонажной смеси является малое время начала газообразования в растворе, что приводит к приращению его объема, росту динамического напряжения сдвига, а следовательно, к увеличению гидравлического сопротивления при прокачивании и затруднению продавки в скважину. Используемый газообразователь - алюминиевая крупка с размерами частиц 2-5 мм не обеспечивает получения однородного по объему тампонажного раствора из-за неравномерного распределения крупки без дополнительного применения полимерного стабилизатора с целью увеличения удерживающей способности тампонажного раствора. Образующийся цементный камень имеет пониженную прочность в результате нарушения коагуляционно-кристаллизационного периода твердения при длительном взаимодействии крупных частиц алюминия со щелочью цемента с выделением водорода.

Известен газоцементный тампонажный раствор для крепления скважин следующего состава, мас. ч.:

(см. патент РФ №2477740 от 25.08.2011 по кл. С09К 8/467, опубл. 20.03.2013).

Недостатком данного технического решения являются неудовлетворительные технологические показатели тампонажного раствора, обусловленные незначительным периодом времени начала газовыделения (1 час), которое сопровождается снижением подвижности (растекаемости) теста с 200 до 175-125 мм, что затрудняет доставку раствора в скважину и приводит к осложнениям в работе оборудования за счет увеличения динамического напряжения сдвига раствора. Кроме того, при затвердении раствора образуется цементный камень с недостаточной пористостью и прочностью.

Известен газоцементный состав для крепления слабосцементированных пород и цементирования нефтегазовых скважин, включающий следующие компоненты, мас. ч.:

(см. патент РФ №2059058 от 18.11.1993 по кл. Е21В 33/138, опубл. 27.04.1996).

К недостаткам указанного состава относятся повышенное динамическое напряжение сдвига тампонажного раствора, недостаточная пористость и прочность образующегося при его твердении цементного камня, что обусловлено влиянием полимера акрилового ряда на вязкость жидкой фазы раствора (ее увеличение) и замедленное формирование структуры камня, включая поровое пространство. При этом комплексное действие полимера и смешанного комплексона приводит к снижению прочности цементного камня.

В качестве прототипа выбран наиболее подходящий к заявляемому по технической сущности и достигаемому результату газоцементный тампонажный раствор, используемый для крепления слабосцементированных рыхлых пород и цементирования нефтегазовых, геотермальных и специальных скважин, включающий следующие компоненты, мас. ч.:

(см. патент РФ №2059059 от 18.11.1993 по кл. Е21В 33/138, опубл. 27.04.1996).

К недостаткам указанного газоцементного тампонажного раствора относятся его неудовлетворительные технологические показатели, а именно: повышенное динамическое напряжение сдвига, недостаточная пористость и прочность цементного камня, что снижает качество цементирования скважин, а также эффективность работ по креплению рыхлых слабосцементированных пород призабойной зоны пласта при ремонте скважин.

Повышенное динамическое напряжение сдвига тампонажного раствора осложняет его доставку в интервал цементирования из-за увеличения гидродинамического сопротивления при прокачивании раствора. Повышение динамического напряжения сдвига обусловлено влиянием присутствующего в цементе гипса на коагуляцию алюминатной фазы тампонажного раствора, сопровождающуюся увеличением его структурной вязкости. При этом СКАСАК как полиаминокарбоновый комплексон в недостаточной степени влияет на замедление кристаллизации минерала эттрингита, содержащего гипс и гидроалюминат кальция, что способствует быстрому формированию коагуляционной структуры. Последнее отрицательно влияет на расширение тампонажного раствора после выделения газа (водорода) при взаимодействии алюминиевой пудры со щелочной средой тампонажного раствора, в результате чего пористость цементного камня снижается. Применяемый в качестве регулятора газообразования СКАСАК за счет способности связывать катионы кальция и препятствовать их взаимодействию с алюминиевой пудрой недостаточно замедляет процесс газовыделения в тампонажном растворе. Пониженные значения адсорбционно-десорбционных характеристик СКАСАК на поверхности цементных частиц оказывают влияние на прочность цементного камня в направлении ее уменьшения.

К недостаткам данного раствора относится также сложность приготовления, обусловленная применением газообразователя - алюминиевой пудры в виде легких тонкодисперсных частиц с высокой всплываемостью (не менее 80%), что вызывает затруднения при ее введении в тампонажный раствор с увеличением времени перемешивания для равномерного распределения по объему.

Технический результат, который может быть получен при осуществлении предлагаемого изобретения, сводится к следующему: повышается качество цементирования скважин и эффективность работ по креплению рыхлых слабосцементированных пород призабойной зоны пласта при их ремонте за счет использования газоцементного тампонажного раствора с улучшенными технологическими свойствами, обусловленными пониженным динамическим напряжением сдвига, увеличением времени начала газовыделения и повышенной прочностью образующегося при твердении цементного камня.

Технический результат достигается с помощью известного газоцементного тампонажного раствора, включающего тампонажный цемент, алюминиевый газообразователь, смешанный комплексон и воду, отличающегося тем, что он в качестве алюминиевого газообразователя содержит алюминиевый порошок, а в качестве смешанного комплексона - смесь фосфанола и нитрилотриметилфосфоновой кислоты при следующем соотношении ингредиентов, мас. ч.:

причем соотношение мас. ч. фосфанола и НТФ в смеси составляет 1:1,5.

Для приготовления газоцементного тампонажного раствора используют: тампонажный цемент ПЦТ 1-100 по ГОСТ 1581-96, алюминиевый порошок по ТУ 48-5-152-78, фосфанол по ТУ 6-09-20-152-88, НТФ по ТУ 2439-347-05763441-2001.

Заявляемый газоцементный тампонажный раствор явным образом не следует из уровня техники.

Известно использование НТФ с целью повышения прочностных свойств цементного камня (см. А.с. №825861 от 16.04.1979 по кл. Е21В 33/138, опубл. 30.04.1981), а также увеличения сроков схватывания тампонажного раствора и снижения проницаемости цементного камня (см. Селиханович A.M. и др. Эффективность применения тампонажных растворов с добавкой нитрилотриметилфосфоновой кислоты. - РНТС. Сер. Бурение. - 1982, №2. - С. 30-32.). Известно применение фосфанола, представляющего собой фосфоновый комплексон типа ДПФ-1Н в виде тетранатриевой соли 2-окси-1,3-пропилендиаминтетраметиленфосфоновой кислоты, в составе комплексных реагентов для тампонажных растворов с целью снижения водоотдачи раствора и повышения адгезии цементного камня к металлу (см. А.с. №1839039 и А.с. №1839040 от 01.10.1990 по кл. Е21В 33/138, опубл. 10.04.1995), в составе тампонажного раствора на основе гипана и солей поливалентных металлов с целью улучшения изоляционных свойств раствора (см. А.с. №1839042 от 06.12.1990 по кл. Е21В 33/138, опубл. 10.04.1995). Известно использование фосфанола также для очистки и фосфатирования стали (см. А.с. №1303630 от 01.04.1985 по кл. С23С 22/28, C23G 5/02, опубл. 15.04.1987).

Заявляемый газоцементный тампонажный раствор соответствует условию «новизна».

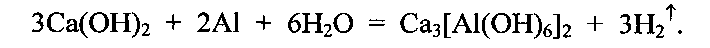

Основным свойством газоцементного тампонажного раствора является его способность к газообразованию с выделением водорода и увеличению порового объема за счет взаимодействия гидроксида кальция Са(ОН)2 с алюминиевым порошком в соответствии с реакцией

Гидроксид кальция Са(ОН)2 всегда присутствует в жидкой фазе тампонажных растворов, так как после затворения водой цементов, имеющих минералогический состав разной степени основности по оксиду кальция СаО, начинается гидратация минералов с выделением Са(ОН)2 в жидкую фазу раствора, чтобы обеспечить необходимые значения рН цементной суспензии при формировании кристаллогидратов минералов и их последующей термодинамической устойчивости.

Тампонажный цемент включает большое разнообразие его видов (портландцемент, сульфатостойкий цемент, шлакопортландцемент и т.д.), содержащих минералы разной основности (силикаты, алюминаты, алюмоферриты, алюмосиликаты кальция и др.), гидратирующиеся с выделением Са(ОН)2.

Газовыделение в результате взаимодействия Са(ОН)2 с алюминиевым порошком начинается во время прокачивания раствора в зону цементирования, что осложняет работу оборудования и процесс продавки тампонажного раствора из-за высокого динамического напряжения сдвига. Его повышению способствует также образование коагуляционной структуры тампонажного раствора при участии катионов алюминия, всегда присутствующих в гелеобразных соединениях его жидкой фазы.

При вводе смеси фосфанола и НТФ в тампонажный раствор, в жидкой фазе которого находится гидроксид кальция Са(ОН)2 и гелеобразные соединения алюминия (Al3+), происходит взаимодействие указанных комплексонов с поливалентными катионами Са2+ и Al3+ с образованием устойчивых комплексонатов металлов хелатного типа. При этом газовыделение тампонажного раствора существенно замедляется за счет связывания Са2+, а динамическое напряжение сдвига снижается при уменьшении содержания Al3+, что обеспечивает прокачивание раствора в зону проведения работ по креплению без осложнений.

Высокая реакционная способность смеси фосфанола и НТФ обусловлена подбором лигандов этих фосфоновых комплексонов и их количественным соотношением при взаимодействии с поливалентными катионами металлов.

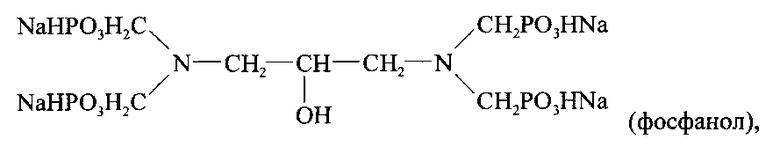

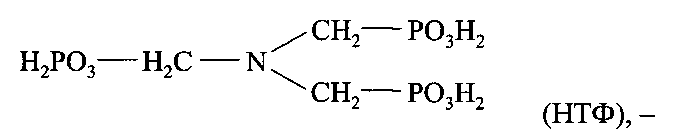

Химические формулы фосфанола и НТФ:

согласно принятым в химии комплексонов сокращениям могут быть представлены в виде Na4H4hpdtph и H6ntph соответственно.

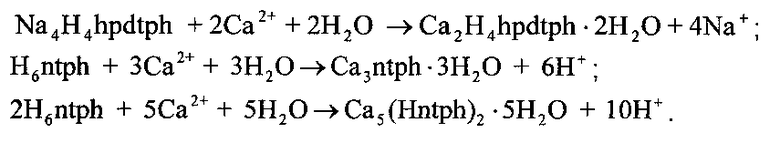

Замедление реакции газовыделения происходит за счет взаимодействия ионов кальция и смеси фосфоновых комплексонов с образованием устойчивых хелатных комплексов типа Ca5(Hntph)2·5H2O, Ca3ntph·3H2O и Ca2H4hpdtph·2H2O.

Примерные схемы образования комплексонатов кальция следующие:

Замедление времени газовыделения в заявляемом тампонажном растворе обусловлено также применением алюминиевого порошка с более крупными частицами (менее активного к взаимодействию со щелочной средой) вместо мелкодисперсной алюминиевой пудры, имеющей высокие удельную поверхность и реакционную способность.

Размер частиц алюминиевой пудры 0,045-0,08 мм (остаток на сите с размером стороны ячейки в свету 0,08 мм - не более 1,5% по ГОСТ 5494-95), а размер частиц алюминиевого порошка 0,14-2 мм (остаток на сите с размером стороны ячейки в свету 2 мм - не более 5% по ТУ 48-5-152-78). С учетом гидрофобизации поверхности порошка алюминия процесс газовыделения еще более замедлен во времени из-за плохой смачиваемости алюминиевых частиц водной щелочной средой тампонажного раствора. В совокупности указанные физико-химические процессы значительно снижают время начала газовыделения, что способствует предотвращению потерь газовой фазы в процессе приготовления тампонажного раствора и его доставки в интервал проведения работ в скважине.

Способность смеси комплексонов избирательно изолировать и прочно удерживать не только катионы кальция, но и катионы алюминия в хелатных соединениях за счет создания циклических структур несколькими химическими связями приводит к снижению его содержания в тампонажном растворе с возможностью образования гелеобразных соединений, что оказывает влияние на показатель динамического напряжения сдвига в плане его уменьшения. Это связано со своеобразной стереохимией фрагмента - CH2PO3H2, отличающейся от стереохимии карбоксильной группы в смешанном комплексоне (СКАСАК) прототипа: фосфонат-ион имеет форму искаженного тетраэдра с осью симметрии третьего порядка, а карбоксилат-ион характеризуется плоской конфигурацией. Кислотный остаток

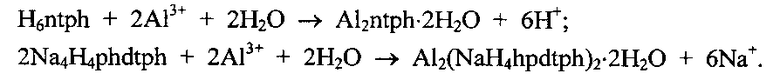

В результате связывания иона Al3+ в хелатные соединения образуются комплексонаты типа Al2ntph·2H2O и Al2(NaH4hpdtph)2·2H2O.

Примерные схемы образования комплексонатов алюминия следующие:

Разнообразие форм комплексонатов алюминия способствует его лучшему связыванию в не активную для участия в процессах гидратации форму с образованием коллоидных гелеобразных продуктов, что снижает динамическое напряжение сдвига.

НТФ в случае ее применения без сочетания с другими, обоснованно подобранными реагентами, недостаточно эффективно влияет на повышение прочностных свойств цементного камня. Механизм влияния смеси фосфоновых комплексонов (фосфанола и НТФ) на прочность цементного камня, образующегося после затвердения газоцементного тампонажного раствора, заключается в следующем. При взаимодействии фосфоновых комплексонов с катионами кальция Са2+ нарушается устойчивое равновесие в системе Са(ОН)2 - новообразования, что препятствует формированию Са(ОН)2 в хорошо закристаллизованном состоянии, удерживая его в гелеобразной или полукристаллической форме. Происходящее при этом изменение рН жидкой фазы тампонажного раствора, а также сопряженная адсорбция фосфанола и НТФ на поверхности частиц минералов цементного клинкера (алюминатов, силикатов, алюмоферритов кальция) тормозит развитие кристаллической фазы в ранние сроки твердения и приводит к формированию более однородной и мелкодисперсной структуры камня с развитием большого числа связей на единицу объема в последующий период кристаллизации. При этом прочность цементного камня повышается при увеличении его пористости за счет газовыделения.

Таким образом, согласно вышеописанным физико-химическим процессам предлагаемый газоцементный тампонажный раствор обеспечивает достижение заявляемого технического результата.

По имеющимся источникам известности не выявлены технические решения, имеющие признаки, совпадающие с отличительными признаками предлагаемого изобретения по заявленному техническому результату.

Заявляемый газоцементный тампонажный раствор соответствует условию «изобретательского уровня».

Более подробно сущность заявляемого изобретения описывается следующими примерами.

Пример 1. С целью более точного дозирования фосфанола используют его 1%-ный раствор, приготовленный из товарного продукта 20%-ной концентрации плотностью 1,2 г/см3. Для этого берут 50 г (42 мл) фосфанола, который при перемешивании вводят в 950 мл воды. Плотность полученного 1%-го раствора фосфанола равна 1,008 г/см3, что для практических расчетов позволяет принять ее равной 1 г/см3. Вода, содержащаяся в 1%-ном растворе фосфанола, учитывается в общем количестве воды в тампонажном растворе.

К 492 мл воды приливают 8 мл 1%-го раствора фосфанола, содержащего 0,08 г (0,008 мас. ч.) сухого вещества (общее содержание воды - 50 мас. ч.), перемешивают, затем вводят 0,12 г (0,012 мас. ч.) НТФ. Суммарное содержание комплексонов равно 0,2 г (0,02 мас. ч.) при соотношении их мас. ч. 1:1,5. Полученным раствором комплексонов затворяют 1000 г (100 мас. ч.) тампонажного цемента, перемешивают в течение 5 мин, после чего в тампонажный раствор вводят 1 г (0,1 мас. ч.) алюминиевого порошка. Перемешивают 3-5 мин до получения однородной суспензии.

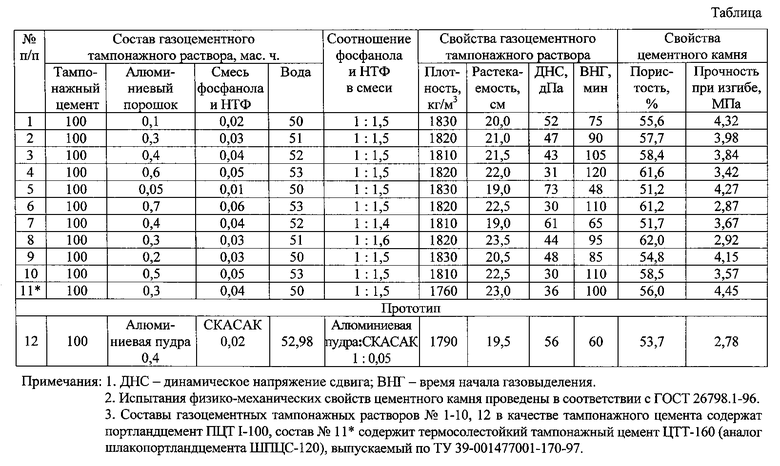

Проводят лабораторные испытания тампонажного раствора с определением динамического напряжения сдвига, которое равно 52 дПа, времени начала газовыделения - 75 мин, пористости цементного камня - 55,6%, прочности при изгибе - 4,32 МПа (см. таблицу).

Пример 2. Готовят газоцементный тампонажный раствор при следующем соотношении ингредиентов, мас. ч./г:

Проводят все операции, как указано в примере 1. Динамическое напряжение сдвига - 47 дПа, время начала газовыделения - 90 мин, пористость цементного камня - 57,7%, прочность при изгибе - 3,98 МПа.

Пример 3.

Проводят все операции, как указано в примере 1. Динамическое напряжение сдвига - 43 дПа, время начала газовыделения - 105 мин, пористость цементного камня - 58,4%, прочность при изгибе - 3,84 МПа.

Пример 4.

Проводят все операции, как указано в примере 1. Динамическое напряжение сдвига - 31 дПа, время начала газовыделения - 120 мин, пористость цементного камня - 61,6%, прочность при изгибе - 3,42 МПа.

Содержание алюминиевого порошка в газоцементном тампонажном растворе менее 0,1 мас. ч., а смеси фосфанола и НТФ менее 0,02 мас. ч. не обеспечивает необходимых технологических свойств раствора в результате увеличения динамического напряжения сдвига и сокращения времени начала газовыделения, что затрудняет своевременную доставку раствора в скважину и последующее образование цементного камня повышенной пористости.

Содержание алюминиевого порошка в газоцементном тампонажном растворе более 0,6 мас. ч., а смеси фосфанола и НТФ более 0,05 мас. ч. нецелесообразно, так как улучшения технологических свойств раствора не происходит, а прочность цементного камня снижается.

Изменение соотношения мас. ч. фосфанола и НТФ в смеси комплексонов до 1:1,4 в сторону уменьшения массовой доли НТФ приводит к увеличению динамического напряжения сдвига, сокращению времени начала газовыделения в растворе и образованию цементного камня с пониженной пористостью.

Изменение соотношения мас. ч. фосфанола и НТФ в смеси комплексонов до 1:1,6 в сторону увеличения массовой доли НТФ приводит к снижению прочности цементного камня.

Содержание воды в газоцементном тампонажном растворе в заявляемых пределах обусловлено необходимостью обеспечения его растекаемости не менее 18 см по конусу АзНИИ для прокачивания в скважину.

По сравнению с прототипом заявляемый газоцементный тампонажный раствор имеет улучшенные технологические показатели, что способствует надежной работе оборудования, при его твердении образуется цементный камень повышенной прочности, что обусловливает успешное проведение операций по креплению слабосцементированых рыхлых пород и цементированию обсадных колонн в нефтегазовых скважинах, а также по восстановлению призабойной зоны пласта при капитальном ремонте скважин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газоцементный тампонажный состав | 2018 |

|

RU2691427C1 |

| ТАМПОНАЖНЫЙ РАСТВОР | 1993 |

|

RU2078906C1 |

| ОБЛЕГЧЕННЫЙ ЦЕМЕНТНО-ТАМПОНАЖНЫЙ БЕЗУСАДОЧНЫЙ РАСТВОР | 2024 |

|

RU2827348C1 |

| ТАМПОНАЖНЫЙ РАСТВОР | 1994 |

|

RU2082872C1 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2003 |

|

RU2239049C1 |

| Тампонажный раствор | 1989 |

|

SU1640368A1 |

| Тампонажный раствор | 1991 |

|

SU1802088A1 |

| КОМПЛЕКСНЫЙ РЕАГЕНТ ДЛЯ ТАМПОНАЖНЫХ РАСТВОРОВ | 2006 |

|

RU2323242C2 |

| Облегченный тампонажный раствор для крепления скважин | 1982 |

|

SU1090849A1 |

| ГИПСОЦЕМЕНТНЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2023 |

|

RU2802474C1 |

Изобретение относится к нефтегазовой отрасли промышленности, в частности к тампонажным растворам, используемым для крепления слабосцементированных рыхлых пород и цементирования обсадных колонн нефтегазовых, геотермальных и специальных скважин, а также для восстановления призабойной зоны пласта при капитальном ремонте скважин. Технический результат - повышение качества цементирования скважин и эффективности работ по креплению рыхлых слабосцементированных пород призабойной зоны пласта при ремонте скважин за счет использования газоцементного тампонажного раствора с улучшенными технологическими свойствами, обусловленными пониженным динамическим напряжением сдвига, увеличением времени начала газовыделения и повышенной прочностью образующегося при твердении цементного камня. Газоцементный тампонажный раствор содержит, мас.ч.: тампонажный цемент 100, алюминиевый порошок 0,1-0,6, смесь фосфанола и нитрилотриметилфосфоновой кислоты 0,02-0,05 при соотношении их мас.ч. 1:1,5, вода 50-53. 1 табл., 4 пр.

Газоцементный тампонажный раствор, включающий тампонажный цемент, алюминиевый газообразователь, смешанный комплексон и воду, отличающийся тем, что он в качестве алюминиевого газообразователя содержит алюминиевый порошок, а в качестве смешанного комплексона - смесь фосфанола и нитрилотриметилфосфоновой кислоты при следующем соотношении ингредиентов, мас.ч.:

причем соотношение мас.ч. фосфанола и НТФ в смеси составляет 1:1,5.

| RU 2059059 C1, ( 27.04.1996), 27.04.1996 | |||

| Тампонажная смесь | 1981 |

|

SU985257A1 |

| ТАМПОНАЖНАЯ СМЕСЬ | 2006 |

|

RU2304606C1 |

| КОМПЛЕКСНЫЙ РЕАГЕНТ ДЛЯ ТАМПОНАЖНЫХ РАСТВОРОВ | 2006 |

|

RU2323242C2 |

| Тампонажная смесь для цементирования нефтяных и газовых скважин | 1980 |

|

SU905434A1 |

| US 6832652 B1, 21.12.2004 | |||

Авторы

Даты

2015-06-10—Публикация

2014-06-26—Подача