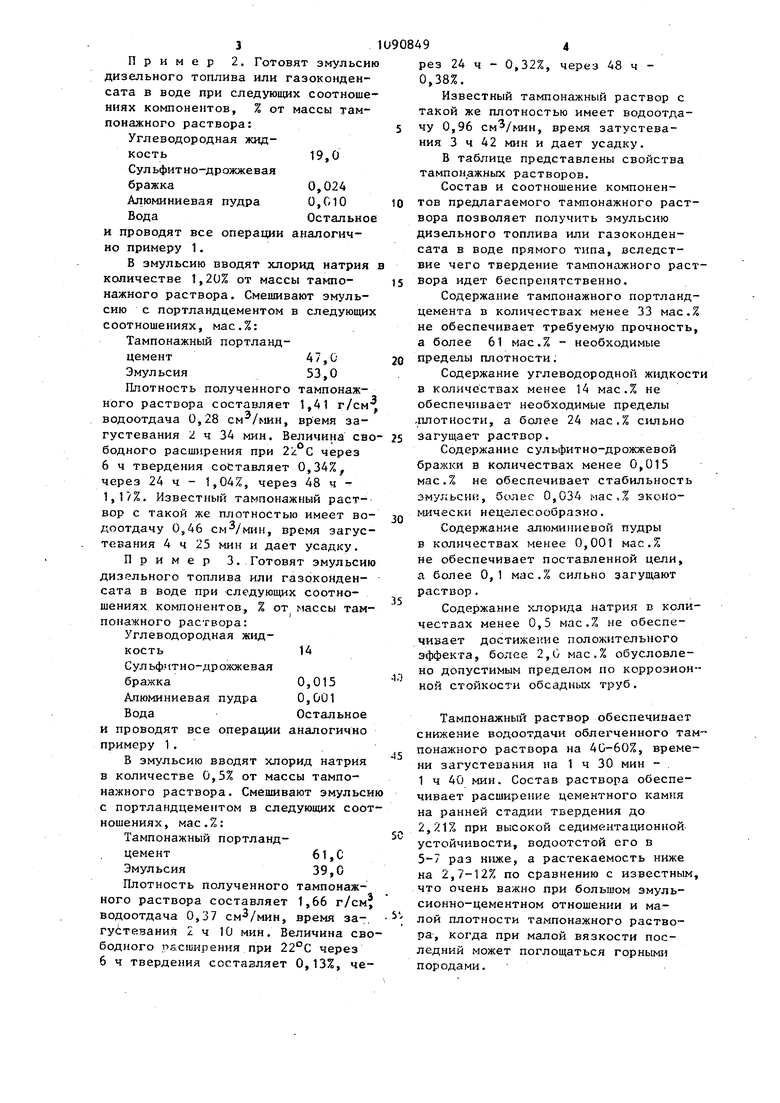

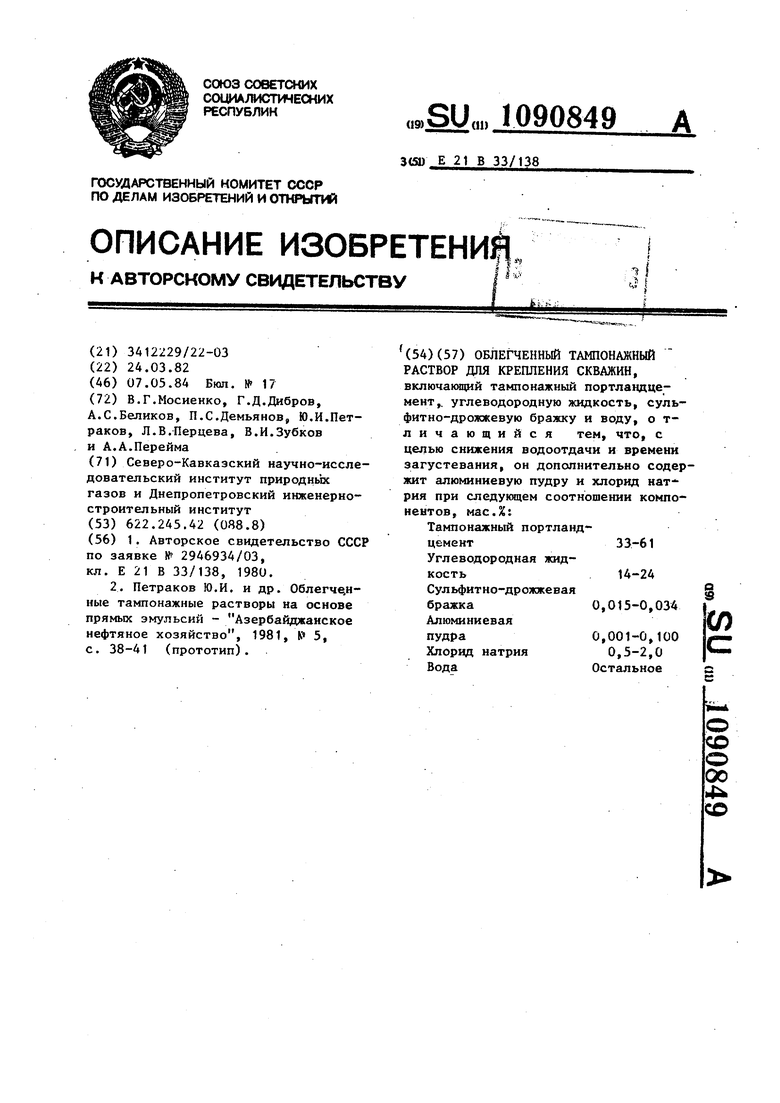

00 4: Г Изобретение относится к нефтяно и газовой отраслям промышленности, бурению скважин, в частности к сос тавам тампонажных облегченных раст воров с пониженной плотностью, и может быть использовано для разобщ ния продуктивных пластов и для цементирования обсадных колонн сквазш с аномально низкими пластовьми давлениями с целью предотвращения гид роразрыва слабых пластов и предотвращения поглощений Известен тампонажный раствор, содержащий цемент, дизельное топливо, фосфогипс, поверхностно-активное вещество - эмультал, регулятор прокачываемости - полиизобутилен и воду 13. Недостатками указанного состава тампонажного раствора яьляются высокая водоотдача и увеличение временя загустевания. Известен также облегченный тампонажный раствор СзЗ для крепления скважин состава, мас.%: Тампонажный портландцемент33-61Углеводородная жндкость14-24Сул к о-спир т о вая барда О,,015-0,03 Вода Остальное Недостаткзг-ш данного состава облегченного тампонажного раствора яв ляются повьпленкая водоотдача и увел ченное эагустевания. Дзлыо изобратенмя является сниже ние водоотдачи и времени загустевания раствора. Указанная цель достигается тем, что облегченный тампонажный раствор для крепления скважин, содержащий тампонажный портландцемент, углеводородную жидкость, сульфитно-дрожже вую бражку и воду, дополнительно содержит алюминиевую пудру и хлорид натрия при следующем соотношении компонентов, мас.%: Тампокажный портландцемент33-61Углеводородная жидкость14-24Сульфит но-дрожже я бражка0,015-0,03 Алюминиевал пудра0,001-0,10 Хлорид натрия0,5-2,0 ВодаОстальное В качестве углеводородной жидкости используют дизельное топливо или газоконденсат. Смесь алюминиевой пудры и хлорида натрия снижает вязкость раствора, создает сопротивление водоотделению, а также ускоряет процесс гидратации вяжущего, что приводит к снижению времени загустевания и водоотдачи . Пример 1. В открытой емкости готовят эмульсию дизельного топлива или газоконденсата в воде, для чего берут исходные компоненты в следующих соотношениях, % от массы тампонажного раствора: Углеводородная жидкость24,0 Сульфитно-дрожжевая бражка . 0,034 Алюминиевая пудра 0,100 Вода Остальное Воду, сульфитно-дрожжевую бражку и алюминиевую пудру перемешивают совместно, а затем через общий штуцер диаметром 6-12 мм этот раствор и углеводородную жидкость подают в смесительную емкость со скоростью истечения 80-100 м/с. Получают эмульсию белого цвета, нераспадающуюся в течение 3 мес хранения, Облегченный тампонажный раствор готовят непосредственно перед началом цементирования скважины. В эмульсию вводят х-порид натрия Б количестве 2,0% от массы тампонажного раствора. Далее цементосмесителькым агрегатом перемешивают тампонажный портландцемент и эмульсию в следующем соотношении, мас.%: Тампонажный портландцемент33,0 Эмульсия 67,0 Расход компонентов контролируют о плотности тампонажного раствора, епрерывно отбирая пробы. Плотность полученного тампонажого раствора составляет 1,23 г/ск, одоотдача 0,21 , время за-устевания 2 ч 45 мин. Вапичика вободного расширения при 22 С через ч твердения составляет 0,88%, ерез 24 ч - 2,12%, чере.з 48 ч 23,21%. Известный тампокажный раствор такой же плотностью имеет водоотачу 0,37 см /мин, время загустеания 4ч 18 мин и дает усадку.

Пример 2. Готовят эмульсию дизельного топлива или газоконденсата в воде при следующих соотношениях компонентов, % от массы тампонажного раствора: Углеводородная жидкость19,0 Сульфитно-дрожжевая бражка 0,024 Алюминиевая пудра 0,010 Вода Остальное и проводят все операции аналогично примеру 1.

В эмульсию вводят хлорид натрия количестве 1,20% от массы тампонажного раствора. Смешивают эмульсию с портландцементом в следующих соотношениях, мас.%:

Тампонажный портландцемент47,0 Эмульсия53,0 Плотность полученного тампонажного раствора составляет 1,41 г/см водоотдача 0,28 см /мин, время загустевания 2 ч 34 мин. Величина свободного расширения при 2k С через 6 ч твердения составляет 0,34% через 24 ч - 1,04%, через 48 ч 1,1/%. Известный тампонажный раствор с такой же плотностью имеет водоотдачу 0,46 см3/мин, время загустевания 4 ч 25 мин и дает усадку.

Пример 3. Готовят эмульсию дизельного топлива или газоконденсата в воде при следующих соотношениях компонентов, % от массы тампонажного раствора:

Углеводородная жидкость14Сульфитно-дрожжевая бражка 0,015 А.пюминиевая пудра 0,001 Вода Остальное и проводят все операции аналогично примеру 1.

В эмульсию вводят хлорид натрия в количестве 0,5% от массы тампонажного раствора. Смешивают эмульси с портландцементом в следуюишх соотношениях, мас.%:

Тампонажный портландцемент61, С Эмульсия39,0 Плотность полученного тампонажного раствора составляет 1,66 г/см водоотдача 0,37 , время за-, гуйтевания 2ч 10 мин. Величина свободного расширения при через 6 ч твердения составляет 0,13%, через 24 ч - 0,32%, через 48 ч 0,38%.

Известный тампонажный раствор с такой же плотностью имеет водоотдачу 0,96 CM /NOiH, время затустевания 3 ч 42 мин и дает усадку.

В таблице представлены свойства тампонажных растворов.

Состав и соотношение компонентов предлагаемого тампонажного раствора позволяет получить эмульсию дизельного топлива или газоконденсата в воде прямого типа, вследствие чего твердение тампонажного расвора идет беспрепятственно.

Содержание тампонажного портландцемента в количествах менее 33 мас. не обеспечивает требуемую прочность а более 61 мас.% - необходимые пределы плотности.

Содержание углеводородной жидкос в количествах менее 14 мас.% не обеспечивает необходимые пределы .плотности, а более 24 мас.% сильно загущает раствор.

Содержание сульфитно-дрожжевой бражки в количествах менее 0,013 мас.% не обеспечивает стабильность эмульсии, более 0,034 мас,% эконо шчески нецелесообразно.

Содержание алюминиевой пудры в количествах менее 0,001 мас.% не обеспечивает поставленной цели, а более 0,1 мас.% сильно загущают раствор.

Содержание хлорида натрия в количествах менее 0,5 мас.% не обеспечивает достижение положительного эффекта, более 2,0 мас.% обусловлено допустимым пределом по коррозионной стойкости обсадных труб.

Тампонажный раствор обеспечивает снижение водоотдачи облегченного тапонажного раствора на 40-60%, времени загустепания на 1 ч 30 мин 1 ч 40 мин. Состав раствора обеспечивает расширение цементного камня на ранней стадии твердения до 2,21% при высокой седиментационной устойчивости, водоотстой его в 5-7 раз ниже, а растекаемость ниже на 2,7-12% по сравнению с известным что очень важно при большом эмульсионно-цементном отношении и малой плотности тампонажного раствора, когда при малой вязкости последний может поглощаться гopны a породами.

00 го

о

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСШИРЯЮЩИЙСЯ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2000 |

|

RU2169826C1 |

| ТАМПОНАЖНЫЙ РАСТВОР ИЗБИРАТЕЛЬНОГО ДЕЙСТВИЯ | 2011 |

|

RU2491314C2 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ СОСТАВ | 2014 |

|

RU2588026C1 |

| ЭМУЛЬСИОННЫЙ ТАМПОНАЖНЫЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2014 |

|

RU2557268C1 |

| Бетонная смесь для изготовления газобетонных изделий и способ ее приготовления | 1976 |

|

SU697441A1 |

| Бетонная смесь | 1979 |

|

SU895952A1 |

| ТАМПОНАЖНЫЙ РАСТВОР "НЦР ХИМЕКО-ВМН" | 2007 |

|

RU2357999C1 |

| ТАМПОНАЖНЫЙ РАСТВОР СЕЛЕКТИВНОГО ДЕЙСТВИЯ | 2013 |

|

RU2524595C1 |

| Способ цементирования скважин, пробуренных на буровом растворе на углеводородной основе | 2024 |

|

RU2837956C1 |

| ТАМПОНАЖНЫЙ РАСТВОР | 1992 |

|

RU2042785C1 |

ОБЛЕГЧЕННЫЙ ТАШОНАЖНЫЙ РАСТВОР ДЛЯ КРЕПЛЕНИЯ СКВАЖИН, включающий тампонажный портландцемент,, углеводородную жидкость, сульфитно-дрожжевую бражку и воду, о тличающийся тем, что, с целью снижения водоотдачи и времени загустевания, он дополнительно содержит алюминиевую пудру и хлорид ват рия при следующем соотношении компонентов, мас.%: Тампонажный портланд33-61 цемент Углеводородная жидU-24 кость § Сульфитно-дрожжевая 0,015-0,034 бражка W Алюминиевая 0,001-0,100 пудра 0,5-2,0 Хлорцд натрия Остальное Вода

м го

3

-

го

го

А

о

о

о

-

fO

Сч)

00

г- го

Cs|

о см

1Л го

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 2946934/03, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Петраков Ю.И | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1984-05-07—Публикация

1982-03-24—Подача