Область изобретения

Настоящее изобретение касается способа изготовления полупроводникового ламината, включающего в себя первый и второй слои оксида металла и слой диэлектрика, причем первый слой оксида металла располагается между вторым слоем оксида металла и слоем диэлектрика. Первый и второй слои оксида металла, соответственно, формируют из первой и из второй жидкой фазы. Также настоящее изобретение касается полупроводникового материала, который получают по такому способу, а также электронных деталей, которые включают в себя такой полупроводниковый материал.

Уровень техники

Полупроводниковые оксиды металлов, как, например, ZnO, In2O3 и SnO2, хорошо известны из литературы. Они характеризуются высокой подвижностью носителей зарядов и, в то же время, оптической прозрачностью. В коммерческом применении полупроводниковые оксиды металлов в настоящее время наносят либо путем распыления расплавов, либо же посредством других методов осаждения из газовой фазы.

В японском патенте JP 2007-073704 описана конструкция оксидных полупроводниковых деталей, в которой различные слои оксидов наносят друг за другом посредством распыления расплавов.

Hong et al. (Thin Solid Films (2006) 515: 2717-2721) описывают многократное и следующее друг за другом нанесение отдельных тонких слоев оксида в каждом случае с одним типом атомов металла посредством распыления расплавов.

Song et al. (Solid State Communications (2010) 150: 1991-1994) описывают нанесение слоя оксида цинка на слой оксида индия с помощью способа металлорганического химического осаждения из газовой фазы (англ.: metal organic chemical vapor deposition, MOCVD).

Kumomi et al. (Journal of Display Technology (2009) 5 (12): 531-540) обсуждают систему In-X-O с различными элементами X. Слой In-X-O наносят посредством совместного распыления расплава.

Эти методы обладают недостатками, поскольку они сложны в техническом отношении и связаны с высокими затратами на приобретение необходимого для них оборудования.

По этой причине в литературе активно обсуждают методы нанесения покрытия из жидкой фазы. В этих методах в качестве жидких фаз применяют, например, наночастицы оксидов в дисперсии или молекулы-предшественники в растворителе. Слои, которые изготавливают из жидкой фазы, по многим показателям, однако, отличаются от тех, которые изготавливают из газовой фазы, поскольку ввиду применения растворителей в слой часто оказываются встроены остатки молекул этих растворителей. Кроме того, например, в случаях растворов предшественников, химическое преобразование в оксид не всегда носит единообразный характер.

В случае полупроводниковых оксидов металлов только с .одним типом атомов металла (независимо от того, каким способом они изготовлены) имеется известная проблема, состоящая в недостаточной стабильности как в противостоянии атмосферным воздействиям, так и стабильности (особо важной в коммерческом отношении) в отношении электрического стресса.

Решение этой проблемы - использование более сложных оксидов металлов, с двумя или более различными типами атомов металлов. Поэтому в технологии распыления из расплава или испарения предпочтительно применяются такие системы как, например, оксид индия-галлия-цинка, поскольку они особо устойчивы. К этому подходу, однако, обращались также и в системах с жидкими фазами.

В международной публикации WO 2010/122274 A1 изложена конструкция особо стабильных деталей из раствора путем введения в слой атомов щелочных или щелочноземельных металлов.

Kim et al. (APPLIED PHYSICS LETTERS (2010) 96: 163506), описывают изготовление стабильных деталей на основе жидкой фазы посредством введения в полупроводниковый слой атомов металла магния с перемешиванием.

В заявке США US 2006-0088962 A1 описано нанесение оксидных диэлектриков из раствора на полупроводниковый конструктивный элемент для улучшения свойств полупроводника.

Тем не менее, в известных способах, особенно в случае растворов или дисперсий, оптимизированных для наилучшего формирования оксидного слоя при сравнительно низких температурах, нельзя без дополнительных действий добавлять другие атомы металла без возникновения недостатков. Недостатки - это, например, химическая реакция с исходным раствором, помехи формированию слоя или неравномерность стехиометрического соотношения атомов металла на поверхности. В этих случаях с желательными преимуществами с точки зрения электрической стабильности одновременно связаны недостатки, например, уменьшение подвижности носителей зарядов в полупроводниковом слое. Настоящее изобретение преодолевает известные недостатки.

Сущность изобретения

Настоящее изобретение касается способа изготовления полупроводниковго ламината, включающего в себя первый слой оксида металла, второй слой оксида металла и слой диэлектрика, причем первый слой оксида металла расположен между вторым слоем оксида металла и слоем диэлектрика, причем способ включает в себя (i) формирование первого соля оксида металла, содержащего по меньшей мере один оксид металла, выбранный из группы, которую образуют оксид индия, оксид галлия, оксид цинка, оксид олова или их смеси, из первой жидкой фазы, причем первый слой оксида металла имеет толщину менее 20 нм, и первая жидкая фаза содержит по меньшей мере один оксид металла или по меньшей мере один предшественник оксида металла, причем оксид металла выбирают из группы, которую образуют оксид индиа, оксид галлия, оксид цинка, оксид олова или их смеси, и (ii) формирование второго слоя оксида металла, содержащего по меньшей мере один оксид металла, выбранный из группы, которую образуют оксид галлия, оксид цинка, оксид олова, оксид гафния, оксид кремния, оксид алюминия, оксид титана, оксиды щелочных металлов, оксиды щелочноземельных металлов или их смеси, из второй жидкой фазы, причем вторая жидкая фаза содержит по меньшей мере один оксид металла или по меньшей мере один предшественник оксида металла, причем оксид металла выбран из группы, которую образуют оксид галлия, оксид цинка, оксид олова, оксид гафния, оксид кремния, оксид алюминия, оксид титана, оксиды щелочных металлов, оксиды щелочноземельных металлов или их смеси, и причем по меньшей мере один оксид металла первого слоя и по меньшей мере один оксид металла второго слоя различны.

В некоторых формах исполнения способа толщина первого слоя оксида металла составляет 0,5-20 нм.

В других формах исполнения способа толщина второго слоя оксида металла по меньшей мере равна толщине первого слоя оксида металла.

В других формах исполнения способа второй слой оксида металла включает в себя по меньшей мере один оксид металла, который не содержится в первом слое оксида металла.

В других формах исполнения способа второй слой оксида металла включает в себя по меньшей мере два оксида металлов.

В других формах исполнения способа первый слой оксида металла включает в себя по меньшей мере два оксида металлов.

В других формах исполнения способа второй слой оксида металла включает в себя оксид кремния.

В других формах исполнения способа первый слой оксида металла по существу состоит из оксида индия (In2O3) или оксида индия-галлия, то есть первый слой оксида металла содержит в случае оксида индия по меньшей мере на 51 мас.% из индия, а в случае оксида индия-галлия по меньшей мере на 51 мас.% суммарно металлы индий и галлий, в каждом случае относительно массовой доли присутствующих металлов в слое.

В определенных формах исполнения способа второй слой оксида металла по существу, то есть по меньшей мере на 51 мас.% относительно массовых долей всех присутствующих в слое металлов, состоит из ZnO, Ga2O3, HfO2, SiO2, оксида кремния-галлия или оксида кремния-гафния.

В различных формах исполнения способа формирование первого слоя оксида металла включает в себя нанесение первой жидкой фазы на слой диэлектрика и осаждение по меньшей мере одного оксида металла или по меньшей мере одного предшественника оксида металла первой жидкой фазы на слой диэлектрика, чтобы сформировать первый слой оксида металла на слое диэлектрика. В этих формах исполнения способа формирование второго слоя оксида металла включает в себя нанесение второй жидкой фазы на первый слой оксида металла и осаждение по меньшей мере одного оксида металла или по меньшей мере одного предшественника оксида металла второй жидкой фазы на первый слой оксида металла, чтобы сформировать первый слой оксида металла на первом слое оксида металла.

В других формах исполнения способа формирование второго слоя оксида металла включает в себя нанесение первой жидкой фазы на субстрате осаждение по меньшей мере одного оксида металла или по меньшей мере одного предшественника оксида металла второй жидкой фазы на субстрат, чтобы сформировать второй слой оксида металла на субстрате. В этих формах исполнения способа формирование первого слоя оксида металла включает в себя нанесение первой жидкой фазы на второй слой оксида металла и осаждение по меньшей мере одного оксида металла или по меньшей мере одного предшественника оксида металла первой жидкой фазы на второй слой оксида металла, чтобы сформировать первый слой оксида металла на втором слое оксида металла, и нанесение слоя диэлектрика на первый слой оксида металла.

В различных формах исполнения способа первую и/или вторую жидкую фазы наносят способами, выбранными из группы, которую образуют процессы печати, процессы распыления, способы нанесения покрытия с использованием вращения (ротационные), погружные процессы и покрытие с помощью щелевых головок (Slot-Die Coating).

В других формах исполнения способа по меньшей мере один предшественник оксида металла первой и/или второй жидкой фазы происходит из класса алкоксидов металлов и/или оксоалкоксидов металлов.

В разных формах исполнения способа первая и/или вторая жидкая фаза включают в себя по меньшей мере один органический растворитель.

В других формах исполнения способа первая и/или вторая жидкая фаза включают в себя по меньшей мере один органический растворитель, причем органический растворитель по существу безводный. Под «по существу безводным» растворителем, при этом, подразумевают растворитель, который содержит самое большее 500 ppm воды.

В некоторых формах исполнения способа первая и/или вторая жидкая фаза включают в себя по меньшей мере один оксид металла в форме частиц оксида металла.

В различных формах исполнения способа первая и/или вторая жидкая фаза включают в себя водную фазу.

В других формах исполнения способа формирование первого и/или второго слоя оксида металла также включает в себя тепловую обработку первой и/или второй жидкой фазы.

В ряде форм исполнения способа формирование первого и/или второго слоя оксида металла включает в себя облучение первой и/или второй жидкой фазы электромагнитным излучением, в частности УФ, ИК и/или видимым излучением. В одной определенной форме исполнения, например, перед, во время или после тепловой обработки первой и/или второй жидкой фазы первую и/или вторую жидкую фазу облучают УФ-излучением.

В других формах исполнения способа первый и/или второй слой оксида металла формируют в содержащей кислород атмосфере, в частности, на воздухе.

В различных формах исполнения способа первый и/или второй слой оксида металла подвергают тепловой обработке при температуре в 100-450°С, предпочтительно при 150-350°С.

В некоторых формах исполнения способа толщина первого слоя оксида металла составляет 0,5-10 нм, предпочтительно 2-5 нм.

Еще в одном аспекте настоящее изобретение касается полупроводникового ламината, который изготавливают по способу настоящего изобретения.

Кроме того, настоящее изобретение включает в себя электронную деталь, которая включает в себя полупроводниковый ламинат настоящего изобретения.

Равным же образом частью настоящего изобретения является электронная деталь, которая включает в себя полупроводниковый ламинат настоящего изобретения, причем электронная деталь представляет собой транзистор, тонкослойный транзистор, RFID-метку или объединительную плату TFT для экранов.

Описание иллюстраций

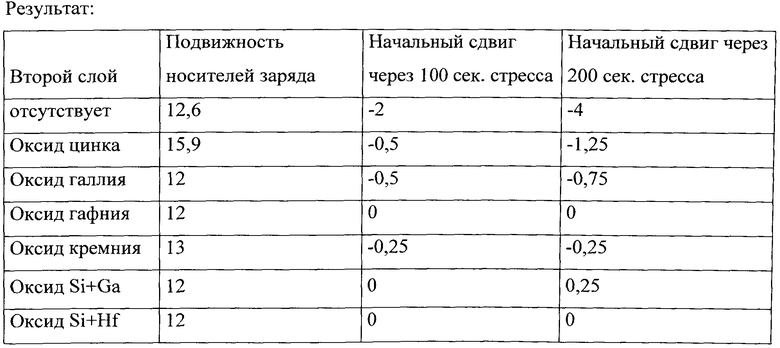

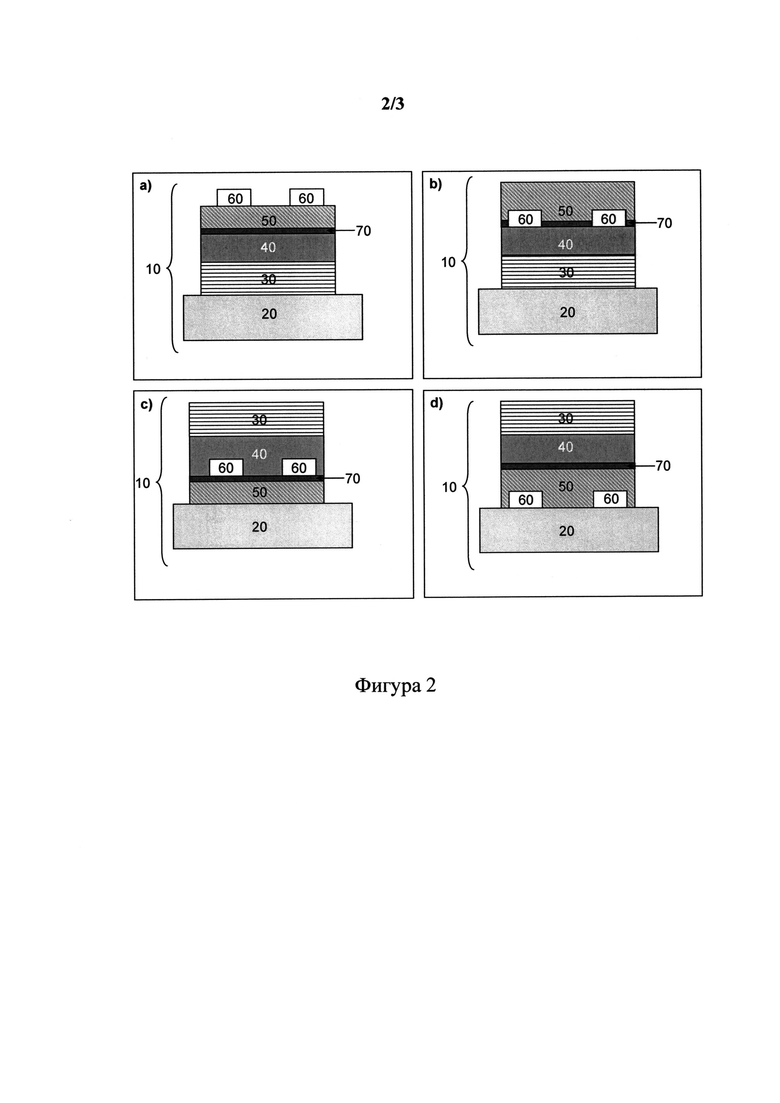

На фигуре 1, в качестве примера, схематически показана конструкция полупроводниковых элементов (10), известных на нынешнем уровне техники. Эти элементы включают в себя субстрат (20), электрод затвора (30), слой диэлектрика (40), активный полупроводящий слой оксида металла (50) и точки контакта электродов (60). Конкретные конфигурации полупроводниковых конструктивных элементов (10) различаются расположением полупроводникового слоя (50) относительно слоя диэлектрика (40) и субстрата (20), а также положением точек контакта электродов (60). Конструктивные элементы в соответствии с их конфигурацией обозначают следующим образом: a) Bottom-Gate-Top-Contact (BGTC) - нижний затвор, верхний контакт, b) Bottom-Gate-Bottom-Contact (BGBC) - нижний затвор, нижний контакт, с) Top-Gate-Top-Contact (TGTC) - верхний затвор, верхний контакт и Top-Gate-Bottom-Contact (TGBC) - верхний затвор, нижний контакт.

На фигуре 2, в качестве примера, показаны конструкции полупроводниковых элементов (10), которые содержат полупроводниковые ламинаты в соответствии с настоящим изобретением. Четыре варианта a)-d), представленные в качестве примеров, включают в себя активный полупроводящий первый слой оксида металла (70), который расположен между вторым слоем оксида металла (40) и слоем диэлектрика (40), и различаются взаимным расположением первого слоя оксида металла (70) относительно электрода затвора (30) и субстрата (20), а также положением точек контакта электродов (60).

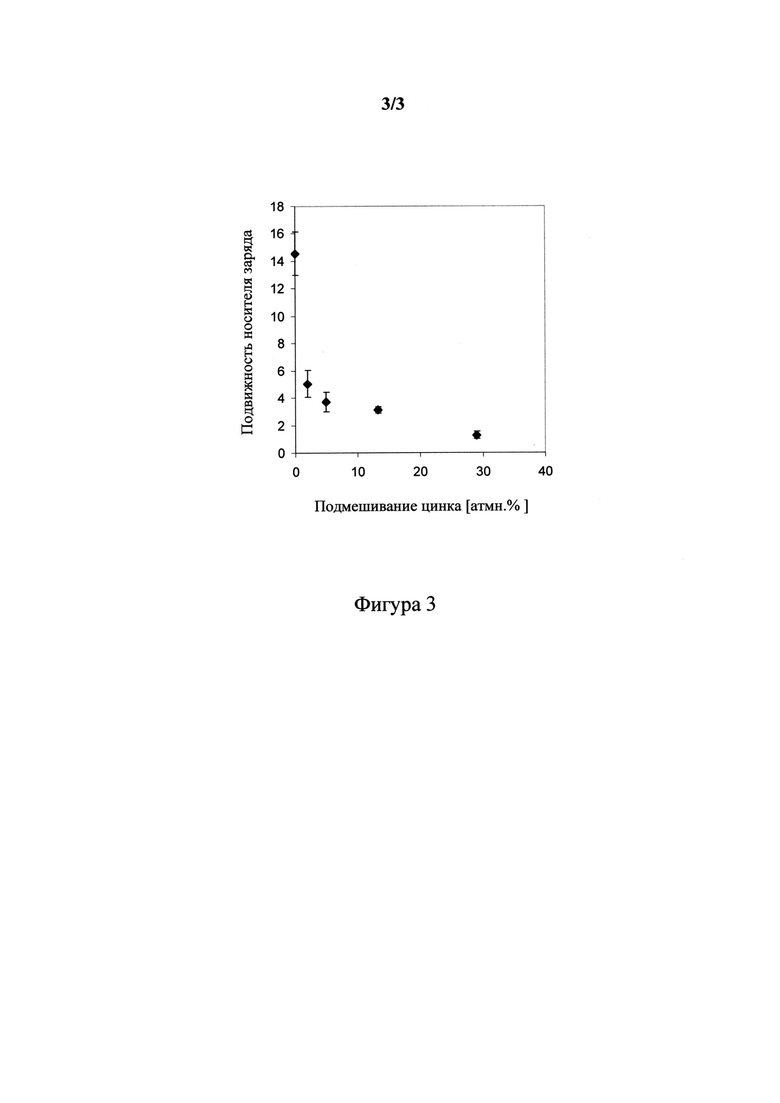

На фигуре 3 представлены результаты исследования полупроводникового слоя, который получили, после того как к жидкой фазе, содержащей индиевый предшественник, добавляли различные количества цинкового предшественника (ось X) и подвергали жидкую фазу тепловой обработке. Полученный полупроводниковый слой исследовали на предмет подвижности носителей заряда (ось Y-Achse).

Подробное описание изобретения

Как изложено в начале, способы изготовления полупроводников методом осаждения из газов трудоемки и дороги. Поэтому цель исследований в области полупроводников в настоящее время состоит в том, чтобы разработать жидкофазные процессы для изготовления подходящих полупроводников, поскольку такие процессы проще в техническом воплощении и дешевле. До настоящего времени применение таких процессов ограничивается тем, что этими способами можно изготовить только полупроводники с недостаточной электрической стабильностью.

На нынешнем уровне техники проблему неудовлетворительной электрической стабильности полупроводников, изготовленных способами с жидкой фазой, решают введением в полупроводниковый слой атомов посторонних металлов. Это, например, должно помешать улетучиванию кислорода из полупроводника.

Это решение обладает тем недостатком, что, как правило, отрицательно влияет на базовую производительность (эффективность) детали. В частности, введение посторонних атомов в слой полупроводника снижает подвижность носителей зарядов.

Авторы настоящего изобретения неожиданно обнаружили, что особо тонкие слои оксидов металлов толщиной не более 20 нм, располагающиеся в полупроводниковом ламинате между вторым слоем оксида металла и слоем диэлектрика, обладают особыми преимуществами с точки зрения эффективности.

Не заостряя внимание на какой-либо определенной теории, предполагается, что тонкий слой оксида металла легируется (дотируется) малыми количествами атомов металла из второго слоя оксида металла, благодаря чему при неизменной подвижности носителей зарядов стабильность оказывается существенно улучшена.

Соответственно, такой полупроводниковый ламинат обладает электрической стабильностью, сравнимой с полупроводниковыми слоями, изготовленными посредством введения чужеродных атомов в жидкую фазу. В отличие, однако, от известных способов, стабильность в настоящем способе повышается не за счет потери подвижности носителей зарядов, благодаря чему полупроводниковые ламинаты настоящего изобретения обладают улучшенной подвижностью носителей зарядов в сравнении с нынешним уровнем техники. Соответственно, посредством способа, для которого истребована защита, создают новые высокоэффективные полупроводниковые ламинаты.

Поэтому в первом аспекте настоящее изобретение касается способа изготовления полупроводникового ламината с жидкой фазой, причем полупроводниковый ламинат включает в себя первый слой оксида металла, второй слой оксида металла и слой диэлектрика, причем первый слой оксида металла располагается между вторым слоем оксида металла и слоем диэлектрика, и причем способ включает в себя: (i) формирование первого соля оксида металла, содержащего по меньшей мере один оксид металла, выбранный из группы, которую образуют оксид индия, оксид галлия, оксид цинка, оксид олова или их смеси, из первой жидкой фазы, причем первый слой оксида металла имеет толщину менее 20 нм, и первая жидкая фаза содержит по меньшей мере один оксид металла или по меньшей мере один предшественник оксида металла, причем оксид металла выбирают из группы, которую образуют оксид индия, оксид галлия, оксид цинка, оксид олова или их смеси; и

(ii) Формирование второго слоя оксида металла, содержащего по меньшей мере один оксид металла, выбранный из группы, которую образуют оксид галлия, оксид цинка, оксид олова, оксид гафния, оксид кремния, оксид алюминия, оксид титана, оксиды щелочных металлов, оксиды щелочноземельных металлов или их смеси, из второй жидкой фазы, причем вторая жидкая фаза содержит по меньшей мере один оксид металла или по меньшей мере один предшественник оксида металла, причем оксид металла выбран из группы, которую образуют оксид галлия, оксид цинка, оксид олова, оксид гафния, оксид кремния, оксид алюминия, оксид титана, оксиды щелочных металлов, оксиды щелочноземельных металлов или их смеси;

причем по меньшей мере один оксид металла первого слоя и по меньшей мере один оксид металла второго слоя различны.

Это означает, что первый и второй слой оксида металла различаются по меньшей мере в одном оксиде металла. Другие оксиды металлов, которые могут содержать оба слоя, могут быть идентичны и/или различны.

При реализации способа согласно изобретению первый и второй слой оксида металла формируют друг за другом, причем конкретная последовательность зависит от желательной конфигурации полупроводникового элемента.

В различных формах исполнения оксиды щелочных металлов выбирают из группы, которую образуют оксид лития, оксид натрия, оксид калия, оксид рубидия и оксид цезия. Оксиды щелочноземельных металлов выбирают, например, из группы, которую образуют оксид бериллия, оксид магния, оксид кальция, оксид стронция и оксид бария.

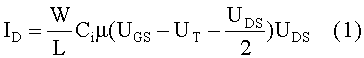

В полупроводниковом ламинате, изготавливаемом согласно изобретению, первый полупроводниковый слой оксида металла обладает подвижностью носителей зарядов от 1 до 100 см2/В с (измеренной при напряжении затвор-исток 50 В, напряжении сток-исток 50 В, ширине канала 1 см и длине канала 20 мкм), причем ее можно определить по модели „Gradual Channel Approximation" (постепенной аппроксимации канала). Для этого применяли формулы, известные по классическим МОП-транзисторам (MOSFET). На линейном участке справедливо:

причем ID - это ток стока, UDs - напряжение сток-исток, UGs - напряжение затвор-исток, С/ - нормированная на площадь емкость изолятора, W - ширина канала транзистора, L - длина канала транзистора, µ - подвижность носителей заряда, a UT - пороговое (максимально допустимое) напряжение.

На участке насыщения ток стока и напряжение затвора связаны квадратичной зависимостью, которую в настоящем случае применяют для определения подвижности носителей зарядов:

Под понятием «предшественник оксида металла», в контексте настоящего изобретения, подразумевают вещество или соединение, которое под термическим воздействием или воздействием электромагнитного излучения, в присутствии или в отсутствие кислорода или других окислителей, можно преобразовать в оксид металла. Примеры предшественников оксидов металлов - это элементарный металл, соли металлов, металлорганические соединения, как, например, алкоксиды или оксоалкоксиды металлов, которые специалист может перевести в соответствующий оксид металла.

Термин «полупроводниковый ламинат» в смысле настоящего изобретения касается ламината, который состоит по меньшей мере из трех слоев: первого и второго слоя оксида металла, а также слоя диэлектрика.

Термин «слой диэлектрика» означает слой, который состоит из диэлектрического материала. При рабочей температуре полупроводникового ламината такой слой действует как изолятор. Диэлектрический материал, который при реализации способа согласно изобретению используют для формирования слоя диэлектрика, представляет собой предпочтительно материал, который содержит оксид или нитрид металла или переходного металла, в частности, оксид или нитрид кремния, оксид алюминия, оксид гафния, оксид титана, органический или неорганический полимер или состоит из него. Размещение первого и второго слоя оксида металла относительно слоя диэлектрика придает полупроводниковому ламинату согласно изобретению ориентацию.

В определенных формах исполнения слой диэлектрика следует за электродом затвора, который, таким образом, располагается на стороне, противоположной первому слою оксида металла. В других формах исполнения за электродом затвора следует субстрат. В некоторых формах исполнения за вторым слоем оксида металла следует субстрат. Равным же образом полупроводниковый ламинат может включать в себя контакты для электродов, которые лежат на первом и/или втором слое оксида металла. К контактам для электродов могут присоединяться электроды истока и стока (Source и Drain). На фигуре 2 проиллюстрированы различные не налагающие ограничений формы исполнения полупроводникового ламината, для которого испрашивается защита, в полупроводниковом элементе.

Под понятием «металла» в настоящем тексте подразумевают как металлы, так и полуметаллы и переходные металлы. Соответственно, термин «оксид металла» означает оксиды металлов, полуметаллов и переходных металлов.

Термины «щелочной металл» и/или «щелочноземельный металл», как их применяют в настоящем тексте, соответственно, охватывают и раскрывают все металлы, которые попадают в эту группу. Это означает, что если какая-то определенная форма исполнения включает в себя щелочной металл и/или щелочноземельный металл, то раскрыты литий, натрий, калий, рубидий и/или цезий в качестве щелочного металла и бериллий, магний, кальций, стронций и/или барий в качестве щелочноземельного металла.

Под термином «слой оксида металла» подразумевают слой, содержащий оксид металла, оксид полуметалла и/или оксид переходного металла. Соответственно, первый слой оксида металла может, например, содержать атомы либо же, соответственно, ионы индия, галлия, олова и/или цинка, которые представлены в виде оксидов или в основном в виде оксидов. При необходимости слой оксида металла может также содержать некоторые количества побочных продуктов, образующихся в результате неполного преобразования или неполного удаления. Так, слой оксида металла может включать еще, например, и карбеновые, галогеновые, алкоксидные и/или оксоалкоксидные соединения. Точно так же первый и/или второй слой оксида металла могут содержать и другие металлы, которые могут присутствовать в элементарной форме или в виде оксидов.

Термин «по существу из» в контексте настоящего изобретения означает, что обозначенный таким образом продукт или материал состоит из названного вещества или из названного соединения на 60%, 70%, 80%, 90%, 95%, 99%, 99,5% или 99,9%. Если речь идет о слое оксида металла, который описывают более подробно, то данные о процентах следует понимать как мас.%. Если более подробно описывают жидкую фазу или атмосферу, то данные о процентах следует понимать как об.%.

Термин «субстрат» касается слоя, служащего носителем для полупроводникового ламината. Субстрат предпочтительно включает в себя материал, выбранный из следующих: стекло, кремний, диоксид кремния, оксид металла или переходного металла, металл, полимерный материал, в особенности полиимид (ПИ), полиэтилентерефталат (ПЭТ), полиметилметакрилат (ПММА) или поликарбонат и гибридный субстрат из неорганических и органических компонентов, в особенности оксида кремния и полиимида.

Под понятием «жидкая фаза» в смысле настоящего изобретения подразумевают такие фазы, которые в условиях SATP („Standard Ambient Temperature and Pressure" - «стандартные температура и давление окружения»; Т=25°С и р=1013 гПа) находятся в жидком состоянии.

«Безводные» составы в смысле настоящего изобретения - это те, которые содержат менее 500 ppm H2O. Соответствующие этапы сушки, которые приводят к установлению соответственно низких значений содержания воды в растворителе, известны специалисту.

Понятие «формирование слоя оксида металла из первой и/или второй жидкой фазы» можно подразделить на разные стадии. На первой стадии из первой и/или второй жидкой фазы можно сформировать первую и/или вторую твердую фазу. На последующей стадии формируют первый и/или второй слой оксида металла согласно настоящему изобретению. В определенных формах исполнения обе стадии осуществляют одновременно. Если, например, первая и/или вторая жидкая фаза содержит по меньшей мере один оксид металла, то при формировании твердой фазы образуется слой оксида металла.

Формирование первого и/или второго слоя оксида металла из первой и/или второй жидкой фазы в некоторых формах исполнения может включать в себя стадию тепловой обработки.

Тепловая обработка первой и/или второй жидкой фазы может служить для того, чтобы высушить первую и/или вторую жидкую фазу. Такая тепловая обработка может проходить при 50-450°С и предназначаться для того, чтобы сформировать из первой и/или второй жидкой фазы первую и/или вторую твердую фазу.

В зависимости от того, содержат ли первая и/или вторая жидкая фаза по меньшей мере один оксид металла или по меньшей мере один предшественник оксида металла, посредством этого можно образовать из предшественника оксида металла непосредственно слой оксида металла или сначала твердую фазу. В зависимости от выбранных условий, в особенности атмосферы, температуры и продолжительности тепловой обработки, жидкую фазу, которая содержит по меньшей мере один предшественник оксида металла, можно также непосредственно преобразовать в слой оксида металла.

В некоторых формах исполнения тепловая обработка включает в себя сначала обработку при 50-350°С, за чем следует тепловая обработка при 100-450°С.

В общем случае формирование первого и/или второго слоя оксида металла может проходить на протяжении интервала от секунд до часов. Поэтому тепловая обработка для формирования первого и/или второго слоя оксида металла может проходить на протяжении периода от секунд до часов. В некоторых формах исполнения тепловая обработка занимает один час.

В определенных формах исполнения осуществляют формирование первой и/или второй твердой фазы из первой и/или второй жидкой фазы, причем посредством тепловой обработки первой и/или второй твердой фазы из первой и/или второй твердой фазы образуется первый и/или второй слой оксида металла.

Не заостряя внимание на какой-либо определенной теории, предполагается, что тепловая обработка слоя оксида металла, при необходимости поддержанная электромагнитным излучением, вызывает реорганизацию атомов в слое оксида металла, так что слой обладает свойствами полупроводника либо же улучшенными полупроводниковыми качествами. Соответственно, в различных формах исполнения первую и/или вторую жидкую фазу подвергают тепловой обработке не только до формирования первой и/или второй твердой фазы, но и далее - вплоть до формирования желательных свойств полупроводника у первого и/или второго слоя оксида металла.

Формирование первого и/или второго слоя оксида металла можно осуществлять посредством тепловой обработки и/или с помощью электромагнитного излучения. В некоторых формах исполнения можно проводить тепловую обработку с температурным профилем (изменением температуры во времени), так что сперва начинают работу при низкой температуре, например, 50°С, а впоследствии повышают эту температуру до определенного значения, например, в пределах 150-450°С, и остаются на этом уровне на протяжении заданного временного промежутка. В некоторых формах исполнения температуру затем опять снижают до комнатной температуры. Охлаждение при этом можно проводить медленно или быстро. В некоторых формах исполнения способа формирование первого и/или второго слоя оксида металла из первой либо же, соответственно, второй жидкой фазы включает в себя тепловую обработку первой и/или второй жидкой фазы. Посредством этого первую и/или вторую жидкую фазу переводят в первую и/или вторую твердую фазу, так что в процессе дальнейшей тепловой обработки образуется первый и/или второй слой оксида металла.

Если первая и/или вторая жидкая фаза включают в себя предшественник оксида металла, то предшественники можно посредством тепловой обработки преобразовать в соответствующий оксид металла, так что образуется первый и/или второй слой оксида металла. В различных формах исполнения способа первый и/или второй слой оксида металла формируют посредством тепловой обработки при температуре в 100-450°С, предпочтительно при 150-360°С или 150-350°С.

Понятие «формирование слоя оксида металла» равным же образом охватывает формы исполнения, при которых первую и/или вторую жидкие фазы облучают электромагнитным излучением, чтобы сформировать первый и/или второй слой оксида металла. В различных формах исполнения первую и/или вторую жидкую фазы облучают УФ-, ИК- и/или видимым излучением, чтобы сформировать первый и/или второй слой оксида металла. В других формах исполнения первую и/или вторую жидкую фазы подвергают тепловой обработке, а перед ней, после нее или во время нее облучают электромагнитным излучением, в частности УФ-, ИК- и/или видимыми лучами, чтобы сформировать первый и/или второй слой оксида металла. Комбинация термической и электромагнитной обработки может улучшить формирование первого и/или второго слоя оксида металла. В определенных формах исполнения благодаря УФ-излучению происходит поперечная сшивка компонентов первой и/или второй жидкой фазы до или во время тепловой обработки.

Понятие «формирование первого и/или второго слоя оксида металла» также охватывает обработку первой и/или второй жидкой фазы определенными атмосферами. В некоторых случаях формирование первого и/или второго слоя оксида металла осуществляют в условиях содержащей кислород атмосферы, в частности, на воздухе. Для формирования первого и/или второго слоя оксида металла первую и/или вторую жидкую фазу можно подвергнуть тепловой обработке в содержащей кислород атмосфере, в частности, на воздухе. В других формах исполнения способа, из первой и/или второй жидкой фазы формируют в содержащей кислород атмосфере, в частности на воздухе, первую и/или вторую твердую фазу и формируют первый и/или второй слой оксида металла в содержащей кислород атмосфере, в частности на воздухе, на фоне тепловой обработки. В различных формах исполнения сначала создают вакуум, чтобы образовать из первой и/или второй жидкой фазы твердую фазу, а затем на воздухе, в частности, посредством тепловой обработки в содержащей кислород атмосфере, например, воздухе, изготавливают первый и/или второй слой оксида металла. Формирование может равным же образом включать в себя стадии способа, которые сначала проходят в отсутствие влажности воздуха и/или в атмосфере защитного газа, за которыми следуют стадии в содержащей кислород атмосфере, в частности на воздухе.

Понятие «содержащая кислород атмосфера» в смысле настоящего изобретения охватывает атмосферу земли, в частности на уровне моря («воздух»), а также искусственную атмосферу, содержащую по меньшей мере 10 об.% молекулярного кислорода. В различных формах исполнения искусственная атмосфера содержит по меньшей мере 20, 30, 40, 50, 60, 70, 80 или 90 об.% молекулярного кислорода. В некоторых формах исполнения искусственная атмосфера - это атмосфера, которая в основном или на 100 об.% состоит из молекулярного кислорода. В некоторых формах исполнения искусственная атмосфера - это атмосфера, обогащенная водяным паром.

Качество первого и/или второго слоя оксида металла, созданного по способу согласно изобретению, можно дополнительно улучшить, когда формирование первого и/или второго слоя оксида металла включает в себя выполняемую предварительно, одновременно или впоследствии комбинированную температурную и газовую обработку (H2O, Н2 или О2), плазменную обработку (Ar-, N2, О2 или Н2-плазма), лазерную обработку (с длиной волны в УФ-, видимом или ИК-диапазоне) или обработку озоном.

Толщина первого слоя оксида металла составляет ≤20 нм, предпочтительно 0,5-20 нм, более предпочтительно 0,5-10 нм, еще более предпочтительно 2-5 нм. В различных формах исполнения первый слой оксида металла имеет толщину, которую можно выбрать из группы, которую образуют значения 0,5-5 нм, 1-5 нм, 2-6 нм, 2-4 нм, 0,5-4 нм, 1-4 нм, 0,5-3 нм, 1-3 нм, 0,5-6 нм и 1-6 нм. В некоторых формах исполнения первый слой оксида металла имеет в различных формах исполнения толщину от 1 до 20 нм, 1-15 нм, 1-10 нм, 1-9 нм, 1-8 нм, 1-7 нм, 3-6 нм, 3-5 нм, 2-4 нм, 2-3 нм или 1-2 нм.

На нынешнем уровне техники специалисту известны способы, с помощью которых из жидкой фазы, которая содержит по меньшей мере один оксид металла или по меньшей мере один предшественник оксида металла, можно сформировать слой оксида металла, имеющий желательную толщину. Для этого подходят, например, простые ряды разведения. Толщину полученных слоев можно определять, например, методами эллипсометрии (М. Schubert: Infrared Ellipsometry on semiconductor layer structures: Phonons, Plasmons, and Polaritons In: Springer Tracts in Modern Physics 209, Springer-Verlag, Berlin 2004) или сканирующей силовой микроскопии (атомной силовой микроскопии, англ. AFM; G. Binnig, С.F. Quate, С. Gerber: Atomic force microscope. Physical Review Letters. 56, 1986, S. 930-933). Основываясь на этом, специалист определяет параметры, как, например, объем, концентрацию оксида металла или предшественника оксида металла и при необходимости плотность частиц в жидкой фазе, которые позволяют ему добиться при реализации способа согласно изобретению желательной толщины слоя оксида металла.

В общем случае первый и второй слои оксида металла содержат по меньшей мере один оксид металла, причем по меньшей мере один оксид металла первого оксидного слоя отличен от по меньшей мере одного оксида металла второго оксидного слоя. В определенных формах исполнения первый и/или второй слой оксида металла в каждом случае состоят из одного оксида металла. В различных формах исполнения первый и/или второй слой оксида металла могут состоять в каждом случае из двух оксидов металлов. В прочих формах исполнения первый слой оксида металла состоит по существу из одного оксида металла, а второй слой оксида металла содержит два или более оксида металла. В различных формах исполнения первый слой оксида металла содержит два или более оксида металла, а второй слой оксида металла состоит из одного оксида.

В других формах исполнения способа второй слой оксида металла включает в себя по меньшей мере один оксид металла, который не содержится в первом слое оксида металла. Это означает, что если оба слоя оксида металла состоят в каждом случае только из одного оксида металла, то эти оксиды металла различны. Если первый слой оксида металла состоит из двух оксидов, а второй слой оксида металла из одного оксида металла, то оксид второго слоя оксида металла отличается от оксидов первого оксидного слоя. Если оба слоя оксида металла состоят по меньшей мере из двух оксидов металла, то второй слой оксида металла содержит по меньшей мере один оксид металла, который не присутствует в первом слое оксида металла.

В других формах исполнения способа второй слой оксида металла включает в себя оксид кремния.

В некоторых формах исполнения способа первый слой оксида металла по существу состоит из оксида индия (In2O3) или оксида индия-галлия. В различных формах исполнения первый слой оксида металла состоит из оксида индия-галлия, причем массовое соотношение индия к галлию составляет от 70:30, 80:20, 90:10, 95:5, 99,0:1,0 до 99,9:0,1. В такой конфигурации, например, второй слой оксида металла может по существу или исключительно состоять из оксида галлия (Ga2O3).

В различных формах исполнения первый слой оксида металла может представлять собой слой чистого оксида индия, оксида галлия, оксида олова и/или оксида цинка, то есть, если не учитывать возможные доли карбенов, алкоксидов, оксоалкоксидов или галогенов, состоять по существу из присутствующих в форме оксидов атомов либо же, соответственно, ионов индия, галлия, олова и/или цинка. В некоторых формах исполнения первый слой оксида металла может содержать часть еще и других металлов, которые сами могут присутствовать в форме элементов или оксидов.

В определенных формах исполнения способа второй слой оксида металла по существу состоит из ZnO, Ga2O3, HfO2, SiO2, оксида кремния-галлия или оксида кремния-гафния.

В других формах исполнения первый слой оксида металла состоит из оксида индия, галлия цинка и/или оксида олова. В определенных формах исполнения первый слой оксида металла состоит из чистого оксида индия (In2O3) или оксида индия-галлия.

Второй слой в различных формах исполнения может включать в себя оксид лития, оксид натрия, оксид калия, оксид рубидия, оксид цезия, оксид бериллия, оксид магния, оксид кальция, оксид стронция, оксид бария, оксид галлия, оксид цинка, оксид олова, оксид гафния, оксид кремния, оксид алюминия и/или оксид титана.

В других формах исполнения способа второй слой оксида металла по существу состоит из Li2O, Na2O, K2O, Ru2O, Cs2O, BeO, MgO, CaO, SrO, BaO, Ga2O3, ZnO, SnO2, HfO2, SiO2, Al2O3 или TiO2.

В определенных формах исполнения первый слой оксида металла по существу состоит из чистого оксида индия (In2O3), а второй слой оксида металла - по существу из Li2O, Na2O, K2O, Ru2O, Cs2O, BeO, MgO, CaO, SrO, BaO, Ga2O3, ZnO, SnO2, HfO2, SiO2, Al2O3 или TiO2.

В некоторых формах исполнения первый слой оксида металла по существу состоит из чистого оксида индия/галлия, а второй слой оксида металла по существу из Li2O, Na2O, K2O, Ru2O, Cs2O, BeO, MgO, CaO, SrO, BaO, Ga2O3, ZnO, SnO2, HfO2, SiO2, Al2O3 или TiO2.

Последовательность, в которой из первой и второй жидкой фазы образуют первый и второй слой оксида металла, можно выбирать в качестве опции, в зависимости от того, какая конструкция итогового полупроводникового элемента желательна.

Под термином «полупроводниковый элемент» в контексте настоящего изобретения подразумевают ламинат, который включает в себя полупроводниковый ламинат настоящего изобретения, а также субстрат и электрод затвора. При этом к слою диэлектрика полупроводникового ламината настоящего изобретения присоединяется электрод затвора. Таким образом, электрод затвора находится на стороне слоя диэлектрика, которая противоположна слою оксида металла. В зависимости от того, обращен ли в полупроводниковом элементе электрод затвора к субстрату относительно полупроводникового ламината или же от субстрата, говорят о конфигурации с нижним или верхним затвором. Равным же образом полупроводниковый элемент может включать в себя контакты для электродов, которые лежат на первом и/или втором слое оксида металла. К контактам для электродов могут присоединяться электроды истока и стока (Source и Drain). На фигуре 2 изображены различные не налагающие ограничений формы исполнения полупроводникового ламината, для которого испрашивается защита, в таком полупроводниковом элементе.

В разных формах исполнения способа формирование первого слоя оксида металла включает в себя, таким образом, нанесение первой жидкой фазы на слой диэлектрика и осаждение по меньшей мере одного оксида металла или по меньшей мере одного предшественника оксида металла первой жидкой фазы на слой диэлектрика, чтобы сформировать первый слой оксида металла на слое диэлектрика. В случае этих форм исполнения способа формирование второго слоя оксида металла включает в себя нанесение второй жидкой фазы на первый слой оксида металла и осаждение по меньшей мере одного оксида металла или по меньшей мере одного предшественника оксида металла второй жидкой фазы на первый слой оксида металла, чтобы сформировать первый слой оксида металла на первом слое оксида металла. В определенных формах исполнения слой диэлектрика находится на субстрате. В этом случае получается полупроводниковый элемент конфигурации с нижним затвором.

Под «осаждением» в смысле настоящего изобретения подразумевают, что по меньшей мере один оксид металла или по меньшей мере один предшественник оксида металла из первой и/или второй жидкой фазы откладывается на поверхности в форме твердой фазы. Это включает в себя, например, адсорбцию, преципитацию и т.д. Таким образом, понятие «осаждение» включает в себя, например, улетучивание жидкой фазы и испарение жидкой фазы с целью формирования первой и/или второй твердой фазы из первой и/или второй жидкой фазы. Испарение (выпаривание) жидкой фазы можно осуществлять, например, посредством описанной в настоящем тексте тепловой обработки и/или создания вакуума или потока газа, в особенности потока с содержащей кислород атмосферой или потока воздуха. Кроме того, термин «осаждение» включает в себя электролитическое накопление по меньшей мере одного оксида металла или по меньшей мере одного предшественника оксида металла на поверхности. Равным же образом осаждение можно осуществлять посредством описанной в настоящем тексте тепловой обработки и/или с помощью электромагнитного излучения, в особенности УФ-, ИК- и видимого излучения. В некоторых формах исполнения первая и/или вторая твердая фаза представляет собой первый и/или второй слой оксида металла. В других формах исполнения способа формирование первого и/или второго слоя оксида металла из первой и/или второй жидкой фазы включает в себя формирование первого и/или второго слоя оксида металла из первой и/или второй твердой фазы.

В прочих формах исполнения настоящего способа формирование второго слоя оксида металла включает в себя нанесение второй жидкой фазы на субстрате, осаждение по меньшей мере одного оксида металла или по меньшей мере одного предшественника оксида металла второй жидкой фазы на субстрат, чтобы сформировать второй слой оксида металла на субстрате. В этих формах исполнения способа формирование первого слоя оксида металла включает в себя нанесение первой жидкой фазы на второй слой оксида металла и осаждение по меньшей мере одного оксида металла или по меньшей мере одного предшественника оксида металла первой жидкой фазы на второй слой оксида металла, чтобы сформировать первый слой оксида металла на втором слое оксида металла, и нанесение слоя диэлектрика на первый слой оксида металла. В определенных формах исполнения затем на слое диэлектрика формируют электрод затвора. В этом случае получается полупроводниковый элемент конфигурации с верхним затвором.

Кроме того, авторы настоящего изобретения неожиданно обнаружили, что второй слой оксида металла годится не только для легирования первого слоя оксида металла, но и в качестве слоя пассивации для полупроводникового элемента. Например, в случае конфигурации полупроводникового элемента, при которой слой диэлектрика обращен к субстрату, если смотреть от первого слоя оксида металла, второй слой оксида металла может служить слоем пассивации, так чтобы он изолировал полупроводниковый элемент и защищал его от атмосферных воздействий.

Так, в определенных формах исполнения способа второй слой оксида металла может по существу состоять из оксида кремния-гафния. Массовое соотношение между кремнием и гафнием в этом случае может составлять, например, от 70:30 до 99,9:0,1.

В некоторых формах исполнения способа понятие «нанесение первой и/или второй жидкой фазы» включает в себя способ, выбранный из группы, которую образуют процессы печати, процессы распыления, способы нанесения покрытия с использованием вращения (ротационные), погружные процессы и покрытие с помощью щелевых головок (Slot-Die Coating). При этом термин «процессы печати» охватывает способы, которые выбирают из группы, состоящей из флексографской/глубокой печати (с гравированными формами), струйной печати, офсетной печати, цифровой офсетной печати и трафаретной печатью, но не ограниченной ими. Способы, основанные на осаждении слоя оксида металла из газовой фазы, настоящим изобретением не охвачены. В различных формах исполнения нанесение первой и/или второй жидкой фазы включает в себя нанесение в отсутствие содержащей кислород атмосферы, воздуха и/или при сниженной влажности воздуха. В других формах исполнения первую и/или вторую жидкую фазу наносят в атмосфере защитного газа.

В разных формах исполнения способа первая и/или вторая жидкая фаза включают в себя по меньшей мере один органический растворитель. При этом первая и/или вторая жидкая фаза могут включать в себя как один растворитель, так и смесь различных растворителей. Надлежащие растворители выбирают из апротонных и слабопротонных растворителей, в частности растворителей, выбранных из группы апротонных неполярных растворителей. В различных формах исполнения органические растворители по существу безводны. Предпочтительно, чтобы органические растворители были безводны. В определенных формах исполнения, например, если применяют предшественники оксидов металлов из класса металлоорганических соединений, это может облегчить или улучшить нанесение первой и/или второй жидкой фазы и/или формирование первого и/или второго слоя оксида металла.

Соответственно, надлежащие растворители можно выбрать из группы, которую образуют замещенные и/или незамещенные алканы, замещенные и/или незамещенные алкены, замещенные и/или незамещенные алкины, замещенные и/или незамещенные ароматические соединения, ароматические соединения с алифатическими или ароматическими заместителями, галогенированные углеводороды, тетраметилсилан, простые эфиры, например, ароматические эфиры и замещенные эфиры, сложные эфиры или ангидриды кислот, кетоны, третичные амины, нитрометан, ДМФ (диметилформамид), ДМСО (диметилсульфоксид), пропиленкарбонат, спирты, первичные и вторичные амины и формамид.

Особо предпочтительные растворители - это спирты, а также толуол, этанол, 1-метокси-2-пропанол (PGME), 1-метоксипропан-2-ил-ацетат (PGMEA), ксилол, анизол, меситилен, н-гексан, н-гептан, трис-(3,6-диоксагептил)-амин (TDA), 2-аминометилтетрагидрофуран, фенетол, 4-метиланизол, 3-метиланизол, метилбензоат, N-метил-2-пирролидон (NMP), тетралин, этилбензоати диэтиловый эфир.

Крайне предпочтительные растворители - это изопропанол, этанол, PGME, PGMEA, тетрагидрофурфуриловый спирт, трет.бутанол и толуол, а также их смеси.

В предпочтительных формах исполнения вязкость первой и/или второй жидкой фазы составляет от 1 мПа·с до 10 Па·с, в частности от 1 мПа·с до 100 мПа·с, при определении согласно DIN 53019, части 1-2, в случае измерений при комнатной температуре. Такие значения вязкости могут быть особо удобны для печати соответствующей жидкой фазы.

В некоторых формах исполнения вязкость первой и/или второй жидкой фазы определяют перед применением. Поэтому возможно, что способ, для которого испрашивается защита, также включает в себя подгонку вязкости первой и/или второй жидкой фазы до желательного значения вязкости.

Для установления желательной вязкости к первой и/или второй жидкой фазе до нанесения можно добавить загустители. Надлежащие загустители можно выбрать из группы, которую образуют производные целлюлозы, SiO2, представленный в торговле под наименованием AEROSIL®, полиметилметакрилатные загустители, поливиниловый спирт, уретановые загустители и полиакрилатные загустители.

В различных формах исполнения способа первая и/или вторая жидкая фаза включают в себя водную фазу. Таким образом, первая и/или вторая жидкая фаза может включать в себя водную фазу или двухфазную или многофазную систему, причем одна фаза представляет собой водную фазу. По меньшей мере одна дополнительная фаза может включать в себя органический загуститель, как описано в настоящем тексте. В различных формах исполнения первая и/или вторая жидкая фаза представляют собой водный раствор, дисперсию или эмульсию.

В качестве возможных предшественников для синтеза слоев, содержащих оксид металла, можно использовать множество веществ и классов соединений. Как изложено выше, группа предшественников оксида металла включает в себя элементарные металлы, соли металлов, металлоорганические соединения, в частности алкоксиды металлов и оксоалкоксиды металлов.

Термин «металлоорганические соединения» в контексте настоящего изобретения включает в себя любое соединение, которое содержит по меньшей мере один металл и по меньшей мере одно органическое соединение, и которое можно перевести в оксид металла. Металлоорганические соединения для формирования первого слоя оксида металла включают в себя по меньшей мере один металл, который выбирают из группы, состоящей из индия, галлия, цинка и олова. Металлоорганические соединения для формирования второго слоя оксида металла включают в себя по меньшей мере один металл, который выбирают из группы, состоящей излития, натрия, калия, рубидия, цезия, бериллия, магния, кальция, стронция, бария, галлия, цинка, олова, гафния, кремния, алюминия и титана.

По меньшей мере одно органическое соединение металлоорганического соединения (независимо от того, служит ли предшественник для формирования первого и/или второго слоя оксида металла) может включать в себя по меньшей мере один остаток, который выбран из группы, состоящей из водорода, замещенного или незамещенного алкила с 1-50 атомами углерода, замещенного или незамещенного алкенила с 2-50 атомами углерода, замещенного или незамещенного алкинила с 2-50 атомами углерода, замещенного или незамещенного алкоксисоединения с 1-50 атомами углерода, замещенного или незамещенного арила с 5-50 атомами углерода, замещенного или незамещенного гетероарила с 4-50 атомами углерода, замещенного или незамещенного оксоалкоксисоединения с 1-50 атомами углерода, замещенного или незамещенного алкиларила с 6-50 атомами углерода, замещенного или незамещенного аралкила с 6-50 атомами углерода, замещенного или незамещенного алкилгетероарила с 5-50 атомами углерода, замещенного или незамещенного циклоалкила с 3-50 атомами углерода и замещенного или незамещенного гетероциклоалкила с 2-50 атомами углерода. В случае замещения, заместители металлоорганических соединений выбирают из группы, которую образуют алкил с 1-50 атомами углерода, алкенил с 2-50 атомами углерода, алкинил с 2-50 атомами углерода, алкоксигруппа с 1-50 атомами углерода, арил с 5-50 атомами углерода, гетероарил с 5-50 атомами углерода, оксоалкоксигруппа с 1-50 атомами углерода, алкиарил с 6-50 атомами углерода, аралкил с 6-50 атомами углерода, алкилгетероарил с 4-50 атомами углерода, циклоалкил с 3-50 атомами углерода и гетероциклоалкил с 2-50 атомами углерода. В некоторых формах исполнения металлоорганические соединения включают в себя по меньшей мере один галоген, который выбирают из группы, состоящей из F, Cl, Br и I.

Надлежащие предшественники оксидов металла хорошо описаны на нынешнем уровне техники и, следовательно, в достаточной степени известны специалисту. Например, подходящие предшественники оксидов металлов раскрыты в международных заявках WO 2010/094583 А1 и WO 2011/020792 А1. Настоящим публикации этих документов целиком включаются в публикацию этой заявки на патент. В частности, в обоих документах раскрыты надлежащие предшественники алкоксидов и оксоалкоксидов металлов для изготовления слоев оксидов металлов, а также способы изготовления таких слоев.

При этом под алкоксидом металла подразумевают соединение, состоящее по меньшей мере из одного атома металла, по меньшей мере одного алкокси-остатка формулы -OR (R - органический остаток) и при необходимости из одного или нескольких органических остатков -R, одного или нескольких галогеновых остатков и/или одного или нескольких остатков -ОН или -OROH.

В сравнении с алкоксидами металлов оксоалкоксиды металлов имеют еще один кислородный остаток, непосредственно связанный по меньшей мере с одним атомом металла или образующий мостик (оксо-остаток).

Алкоксид или оксоалкоксид металла представляет собой в различных формах исполнения алкоксид или оксоалкоксид по меньшей мере с одной алкоксигруппой или оксоалкоксигруппой с 1-15 атомами углерода, предпочтительно - по меньшей мере с одной алкоксигруппой или оксоалкоксигруппой с 1-10 атомами углерода. Крайне предпочтителен алкоксид или оксоалкоксид металла с генериковой формулой M(OR)x, где R представляет собой алкиловую или алкилоксиалкиловую группу с 1-15 атомами углерода, а еще более предпочтительно - алкиловую или алкилоксиалкиловую группу с 1-10 атомами углерода. При этом х - целое число, которое соответствует степени окисления металла (М). В некоторых формах исполнения степень окисления металла в предшественнике металла соответствует той степени окисления, с которой металл впоследствии присутствует в виде оксида металла в первом и/или втором слое оксида металла. Особо предпочтительны алкоксиды металлов M(ОСН3)х, М(ОСН2СН3)x, М(OCH2CH2OCH3)x, М(ОСН(СН3)2)x или М(O(СН3)3)x. Еще более предпочтительно применяют М(ОСН(СН3)2)x (изопропоксид металла). В случае, если такой предшественник оксида металла служит для формирования первого слоя оксида металла, М выбирают из группы, состоящей из индия, галлия, цинка и олова. В случае, если такой предшественник оксида металла служит для формирования второго слоя оксида металла, М выбирают из группы, состоящей из галлия, цинка, олова, гафния, кремния, алюминия, титана, щелочных металлов и щелочноземельных металлов.

В различных формах исполнения первый слой оксида металла включает в себя по меньшей мере оксид индия и формируется из по меньшей мере одного предшественника индия, в частности предшественника на основе алкоксида индия или предшественника на основе оаксоалкоксида индия. Алкоксид индия или оксоалкоксид индия - это предпочтительно алкоксид или оксоалкоксид индия III. Еще более предпочтительно, чтобы алкоксид или оксоалкоксид индия III представлял собой алкоксид или оксоалкоксид по меньшей мере с одной алкоксигруппой или оксоалкоксигруппой с 1-15 атомами углерода, предпочтительно - по меньшей мере с одной алкоксигруппой или оксоалкоксигруппой с 1-10 атомами углерода. Крайне предпочтителен алкоксид или оксоалкоксид индия III с генериковой формулой In(OR)3, где R представляет собой алкиловую или алкилоксиалкиловую группу с 1-15 атомами углерода, а еще более предпочтительно - алкиловую или алкилоксиалкиловую группу с 1-10 атомами углерода. Особо предпочтительно, чтобы этот алкоксид либо же, соответственно, оксоалкоксид индия III представлял собой In(ОСН3)3, In(ОСН2СН3)3, In(OCH2CH2OCH3)3, In(ОСН(СН3)2)3 или In(O(СН3)3)3. Еще более предпочтительно применять In(ОСН(СН3)2)3 (изопропоксид индия).

Доля алкоксида/оксоалкоксида индия предпочтительно составляет от 1 до 15 мас.%, особо предпочтительно от 2 до 10 мас.%, крайне предпочтительно от 2,5 до 7,5 мас.%, от общей массы первой жидкой фазы.

Для создания чистых слоев оксида индия, галия, олова и/или цинка при реализации способа согласно изобретению используют только предшественники, содержащие индий, галлий, олово и/или цинк, предпочтительно только оксоалкоксиды или алкоксиды.

В некоторых формах исполнения первая и/или вторая жидкая фаза могут помимо предшественников оксида металла содержать также и металлы со степенью окисления 0, чтобы формировать слои оксида металла, которые помимо оксида металла содержат и другие металлы в нейтральном виде.

В ряде форм исполнения настоящего способа по меньшей мере один предшественник оксида металла первой и/или второй жидкой фазы происходит из класса алкоксидов металлов и/или оксоалкоксидов металлов.

Настоящий способ согласно изобретению дает при изготовлении первого и/или второго слоя оксида металла особо благоприятные результаты, если в качестве единственного предшественника оксида металла применяют алкоксид металла или оксоалкоксид металла.

В определенных формах исполнения в качестве предшественника оксида металла можно применять оксоалкоксид металла, имеющий генериковую формулу MxOy(OR)z[O(R′O)cH]aXb[R″OH]d, где М=In, Ga, Sn и/или Zn для первого слоя оксида металла и М=Ga, Sn, Zn, Al, Ti, Li, Na, K, Rb, Cs, Be, Mg, Ca, Sr, Ba, Hf и/или Si для второго слоя оксида металла, х=3-25, y=1-10, z=3-50, a=0-25, b=0-20, с=0-1, d=0-25, R, R′, R″ = органический остаток, а X=F, Cl, Br, I. В такой и других формах исполнения первая и/или вторая жидкая фаза могут включать в себя органический растворитель, в особенности по существу безводный, крайне предпочтительно - безводный органический растворитель.

В различных формах исполнения в качестве предшественника оксида металла можно применять оксоалкоксид металла, имеющий генериковую формулу MxOy(OR)z, где М=In, Ga, Sn и/или Zn для первого слоя оксида металла, и М=Ga, Sn, Zn, Al, Ti, Li, Na, K, Rb, Cs, Be, Mg, Ca, Sr, Ba, Hf и/или Si для второго слоя оксида металла, х=3-20, y=l-8, z=1-25, OR представляет собой алкоксигруппу, оксиалкилалкоксигруппу, арилоксигруппу или оксиарилалкоксигруппу с 1-15 атомами углерода, причем особо предпочтительно применяют таковой с генериковой формулой MxOy(OR)z, где М=In, Ga, Sn и/или Zn для первого слоя оксида металла, и М=Ga, Sn, Zn, Al, Ti, Li, Na, K, Rb, Cs, Be, Mg, Ca, Sr, Ba, Hf и/или Si для второго слоя оксида металла, х=3-15, y=1-5, z=10-20, OR=-ОСН3, -ОСН2СН3, -OCH2CH2OCH3, -ОСН(СН3)2 или -O(СН3)3.

В других формах исполнения в качестве предшественника оксида металла можно применять оксоалкоксид металла, имеющий формулу [In5(µ5-O)(µ3-OiPr)4(µ2-OiPr)4(OiPr)5]. Такой предшественник металла можно, в частности, применять для формирования первого слоя оксида металла.

В некоторых формах исполнения в качестве предшественника оксида металла можно применять оксоалкоксид металла, имеющий формулу [Sn3O(OiBu)10(iBuOH)2] и/или [Sn6O4(OR)4]. Такие предшественники металла можно использовать для формирования первого и/или второго слоя оксида металла.

Равным же образом предшественниками оксидов металлов для изготовления слоев оксида металла могут служить соли металлов. В ряде форм исполнения первая жидкая фаза включает в себя по меньшей мере одну соль металла, которую выбирают из (список открытый) группы, которую образуют галогениды, нитраты, сульфаты, фосфаты, карбонаты, ацетаты и оксалаты по меньшей мере одного металла, выбранного из группы, которую образуют индий, галлий, цинк и олово. В других формах исполнения вторая жидкая фаза включает в себя по меньшей мере одну соль металла, которую выбирают из (список открытый) группы, которую образуют галогениды, нитраты, сульфаты, фосфаты, карбонаты, ацетаты и оксалаты по меньшей мере одного металла, выбранного из группы, которую образуют галлий, цинк, олово, гафний, кремний, алюминий, титан, щелочные металлы и щелочноземельные металлы. Таким соли металлов можно применять, например, в водной фазе. Из определенных фаз, содержащих соли металлов, можно посредством тепловой обработки и/или электромагнитного излучения, в особенности УФ-излучения, сформировать слои оксида металла.

В некоторых случаях, как, например, в случае галогенидов металлов, соль металла можно превратить в оксид металла через промежуточный шаг. Например, галогенид металла можно сначала преобразовать в металлоорганическое соединение, которое затем окисляют, чтобы сформировать слой оксида металла. Для этого в некоторых формах исполнения первая и/или вторая жидкая фаза включают в себя одну или несколько солей металла, причем первая и/или вторая жидкая фаза содержат органический растворитель. Образованные таким образом на промежуточном этапе металлоорганические соединения включают в себя описанные в настоящем тексте алкоксисоединения и оксоалкоксисоединения металлов. Такие способы хорошо известны на нынешнем уровне техники.

Например, Kim et al. (J. Am. Chem. Soc. (2008) 130: 12580-12581 und supplemental informations) раскрывают синтез оксида индия, исходя из солей индия. Так, описаны детали, при изготовлении которых используют раствор-предшественник из InCl3, а также основание моноэтаноламин (МЭА), растворенное в метоксиэтаноле. После центрифужного нанесения (spin coating) раствора соответствующий слой оксида индия формируют посредством термической обработки при 400°С.

В ряде форм исполнения по меньшей мере один предшественник оксида металла первой и/или второй жидкой фазы представляет собой элементарный металл. Элементарный металл в этом случае может присутствовать в форме наночастиц в жидкости, а посредством обработки содержащей кислород атмосферой, например, воздухом, в частности чистым кислородом, его можно преобразовать в оксид металла. В некоторых формах исполнения формирование слоя оксида металла подкрепляется тепловой обработкой и/или электромагнитным излучением, в частности ультрафиолетовым, инфракрасным и/или видимым излучением. Таким образом, в некоторых формах исполнения первая жидкая фаза содержит по меньшей мере один предшественник оксида металла из класса элементарных металлов, причем металл выбран из группы, которую образуют индий, галлий, цинк и олово. Вторая жидкая фаза содержит в некоторых формах исполнения по меньшей мере один предшественник оксида металла из класса элементарных металлов, причем металл выбирают из группы, которую образуют галлий, цинк, олово, гафний, кремний, алюминий, титан, щелочные металлы и щелочноземельные металлы.

В прочих формах исполнения первый и/или второй слой оксида металла формируют из первой и/или второй жидкой фазы, причем первая и/или вторая жидкость включают в себя по меньшей мере один предшественник оксида металла, который представляет собой металлоорганическое соединение. При этом для первой жидкой фазы металл по меньшей мере одного соединения-оксида металла выбран из группы, состоящей из индия, галлия, цинка и/или олова. Для второй жидкой фазы металл по меньшей мере одного соединения-оксида металла выбирают из группы, состоящей из галлия, цинка, олова, гафния, кремния, алюминия, титана, щелочных металлов и/или щелочноземельных металлов. В определенных формах исполнения полученные таким образом первую и/или вторую жидкую фазу подвергают тепловой обработке и/или [воздействию] электромагнитного излучения, чтобы сформировать первую и/или вторую жидкую фазу.

Формирование первого и/или второго слоя оксида металла также можно обеспечить посредством процессов золь-гель преобразования, которые хорошо известны на нынешнем уровне техники.

В японской заявке JP 06-136162 A (Fujimori Kogyo K.K.) описан способ изготовления пленки оксида металла из раствора на субстрате, при реализации которого раствор алкоксида металла, в частности, раствор изопропоксида индия, преобразуют в гель оксида металла, наносят на субстрат, сушат и подвергают тепловой обработке, причем до, во время или после стадии сушки и тепловой обработки раствор облучают ультрафиолетовыми лучами.

В японской заявке JP 09-157855 A (Kansai Shin Gijutsu Kenkyusho K.K.) также описано изготовление пленок оксида металла из растворов алкоксида металла через промежуточную стадию с золем оксида металла, который наносят на субстрат и посредством УФ-излучения преобразуют в соответствующий оксид металла. Получаемый в итоге оксид металла может представлять собой оксид индия.

В китайской заявке CN 1280960 А описано изготовление слоя оксвида индия-олова методом золь-гель преобразования, при котором смесь алкоксидов металлов растворяют в растворителе, гидролизуют, а затем применяют для нанесения покрытия на субстрат с последующей сушкой и отверждением.

Соответственно, в некоторых формах исполнения настоящего изобретения первая и/или вторая жидкая фаза могут включать в себя по меньшей мере один алкоксид металла и воду, в частности значительное количество воды, или же жидкую фазу по существу из воды. Методом золь-гель преобразования первую и/или вторую жидкую фазу посредством гидролиза и последующей конденсации сначала превращают в гели, а затем посредством тепла и/или электромагнитного излучения формируют первый и/или второй слой оксида металла.

В некоторых формах исполнения предшественники оксидов металла и водную фазу приводят в контакт друг с другом лишь при нанесении или же наносят друг за другом последовательно. Соответственно, первую и/или вторую фазу согласно изобретению также можно сначала изготовить на носителе и благодаря этому нанести одновременно. Это, особенно при использовании золь-гель преобразования, может быть полезно для создания особо тонких и однородных (гомогенных) слоев. Это позволяет избежать неоднородности в слоях оксида металла и, соответственно, предотвратить плохие показатели у слоев оксида металла. Под неоднородностью (негомогенностью) в настоящем случае подразумевают формирование кристаллов в отдельных доменах, которые вызывают на поверхности при измерении методом атомной силовой микроскопии шероховатость более (Rms=5 нм (квадратичная шероховатость, англ. rms-roughness=root-mean-squared roughness: квадратный корень из среднего квадрата). Эта шероховатость, во-первых, отрицательно сказывается на свойствах слоев, содержащих оксид индия (прежде всего, получается слишком низкая подвижность носителей зарядов для применения в качестве полупроводника), а во-вторых, неблагоприятно влияет на нанесение дальнейших слоев для создания детали.

В некоторых формах исполнения способа первая и/или вторая жидкая фаза включают в себя по меньшей мере один оксид металла по типу частиц оксида металла. Частицы оксида металла большей частью представляют собой наночастицы. Термин «наночастицы», применяемый в настоящем тексте, означает частицы с диаметром вплоть до 100 нм, предпочтительно в пределах 1-100 нм. Для использования в настоящем способе такие частицы оксида металла обычно представлены в виде дисперсии, пригодной для нанесения методом печати. Для улучшения этих свойств жидкая фаза может включать в себя диспергирующие добавки. Жидкую фазу можно описанными выше способами преобразовать в твердую фазу, то есть путем тепловой обработки и/или воздействия электромагнитного излучения, и посредством этого осадить частицы оксида металла. В некоторых формах исполнения после процедуры печати слой оксида металла преобразуют в слой полупроводника посредством процедуры спекания.

Еще в одном аспекте, настоящее изобретение касается полупроводникового ламината, который изготавливают по способу настоящего изобретения.

Кроме того, настоящее изобретение включает в себя электронную деталь, которая включает в себя полупроводниковый ламинат настоящего изобретения.

Равным же образом частью настоящего изобретения является электронная деталь, которая включает в себя полупроводниковый ламинат настоящего изобретения, причем электронная деталь выбрана из группы, которую образуют транзистор, тонкослойный транзистор, диод, солнечная батарея, датчик, RFID-метка или объединительная плата TFT для экранов.

Другой аспект изобретения - это способы изготовления электронной детали, причем эти способы включают в себя способ согласно изобретению для изготовления полупроводникового ламината.

Равным же образом настоящее изобретение охватывает применение полупроводникового ламината согласно изобретению для изготовления электронной детали.

Такие электронные детали выбирают из группы, которую образуют (список открытый) транзистор, тонкослойный транзистор, диод, солнечная батарея, датчик, RFID-метка или объединительная плата TFT для экранов.

Формы исполнения

Пример 1: Изготовление полупроводниковых ламинатов

Использовали субстрат из легированного кремния с длиной канта приблизительно 15 мм и покрытием из оксида кремния толщиной примерно 200 нм и пальцевидными структурами из ITO/золота.

Рецептуру из предшественника индия (раствор 5 мас.% [In5(µ5-O)(µ3-OiPr)4(µ2-OiPr)4(OiPr)5] в 1-метокси-2-пропаноле) нанесли на оксид кремния методом центрифугирования (spin coating) (2000 об/мин, 30 секунд).

Преобразование слоя предшественника в полупроводниковый слой In2O3 (первый слой оксида металла) толщиной от 1 до 20 нм осуществляли посредством

а) поперечного связывания с использованием УФО (10 обработки УФ), за которым следовала

b) тепловая обработка (1 ч при 350°С на воздухе).

Затем методом центрифугирования (Spin-Coating) на полупроводниковый слой In2O3 наносили еще одну рецептуру из предшественника или смеси предшественников оксида металла в органическом растворителе. Преобразование слоя предшественника во второй слой оксида металла осуществляли посредством

с) поперечного связывания с использованием УФО (10 обработки УФ), за которым следовала

d) тепловая обработка (1 ч при 350°С на воздухе).

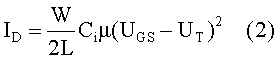

Подвижность носителей зарядов и первоначальный сдвиг определяли для различных комбинаций первого слоя оксида металла In2O3 с различными оксидами или комбинациями оксидов металлов во втором слое оксида металла. При этом малый первоначальный сдвиг указывает на высокую электрическую стабильность полупроводника.

Для определения начального сдвига использовали следующие параметры стресса UDS=10 В и UGS=-20 В (стресс-тест в отрицательном направлении). Измерения для определения стабильности проводили в инертных условиях (N2), чтобы исключить влияние газов атмосферы.

Результаты показывают, что благодаря формированию второго слоя оксида металла на тонком полупроводящем первом слое оксида металла достигается стабилизация от воздействия электрического стресса без сопутствующего снижения подвижности носителей зарядов.

Пример 2: контрольный пример (введение атомов металлов со смешиванием)

Контрольный пример реализовывали, как в примере 1, с тем исключением, что на первом слое оксида металла теперь не формировали второй слой оксида металла. Вместо этого к первой жидкой фазе, которая содержала предшественник индия, подмешивали различные количества предшественника цинка. Исследовали подвижность носителей заряда полупроводника только с одним слоем оксида металла. Было показано, что уже несколько процентов предшественника цинка в первой жидкой фазе приводят к резкому падению подвижности носителей зарядов (ср. с фигурой 3).

| название | год | авторы | номер документа |

|---|---|---|---|

| ОКСОАЛКОКСИДЫ ИНДИЯ ДЛЯ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ ОКСИД ИНДИЯ СЛОЕВ | 2011 |

|

RU2572784C2 |

| ОКСОАЛКОКСИДЫ ИНДИЯ ДЛЯ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ ОКСИД ИНДИЯ СЛОЕВ | 2011 |

|

RU2570201C9 |

| СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ ОКСИД МЕТАЛЛА СЛОЕВ | 2010 |

|

RU2553151C2 |

| СОСТАВЫ ДЛЯ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ ОКСИД ИНДИЯ СЛОЕВ, СПОСОБЫ ПОЛУЧЕНИЯ УКАЗАННЫХ СЛОЕВ И ИХ ПРИМЕНЕНИЕ | 2014 |

|

RU2659030C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ ОКСИД ИНДИЯ ПОКРЫТИЙ | 2013 |

|

RU2639169C2 |

| ТОНКОПЛЕНОЧНЫЙ ТРАНЗИСТОР С НИЗКИМ КОНТАКТНЫМ СОПРОТИВЛЕНИЕМ | 2014 |

|

RU2662945C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ АЛКОКСИДА ИНДИЯ, СОЕДИНЕНИЯ АЛКОКСИДА ИНДИЯ, ПОЛУЧАЕМЫЕ СОГЛАСНО СПОСОБУ, И ИХ ПРИМЕНЕНИЕ | 2014 |

|

RU2656103C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2015 |

|

RU2680427C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЕВ, СОДЕРЖАЩИХ ОКСИД ИНДИЯ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ СЛОИ, СОДЕРЖАЩИЕ ОКСИД ИНДИЯ, И ИХ ПРИМЕНЕНИЕ | 2010 |

|

RU2567142C2 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2673778C1 |

Настоящее изобретение касается способа изготовления полупроводникового ламината, включающего в себя первый и второй слои оксида металла, а также слой диэлектрика, причем первый слой оксида металла располагается между вторым слоем оксида металла и слоем диэлектрика и имеет толщину равную или менее 20 нм. Первый и второй слои оксида металла соответственно формируют из первой и из второй жидкой фазы. Также настоящее изобретение касается электронных деталей, которые включают в себя такой полупроводниковый ламинат. Изобретение позволяет повысить электрическую стабильность слоев структуры без уменьшения подвижности носителей зарядов в полупроводниковом слое. 3 н. и 25 з.п. ф-лы, 3 ил., 1 табл.

1. Способ изготовления полупроводникового ламината, включающего в себя

первый слой оксида металла, второй слой оксида металла и слой диэлектрика, причем первый слой оксида металла расположен между вторым слоем оксида металла и слоем диэлектрика,

причем способ включает в себя:

формирование первого слоя оксида металла, содержащего по меньшей мере один оксид металла, выбранный из группы, которую образуют оксид индия, оксид галлия, оксид цинка, оксид олова или их смеси, из первой жидкой фазы, причем первый слой оксида металла имеет толщину равную 20 нм или менее 20 нм, причем первая жидкая фаза содержит по меньшей мере один оксид металла или по меньшей мере один предшественник оксида металла, причем оксид металла выбирают из группы, которую образуют оксид индия, оксид галлия, оксид цинка, оксид олова или их смеси,

формирование второго слоя оксида металла, содержащего по меньшей мере один оксид металла, выбранный из группы, которую образуют оксид галлия, оксид цинка, оксид олова, оксид гафния, оксид кремния, оксид алюминия, оксид титана, оксиды щелочных металлов, оксиды щелочноземельных металлов или их смеси, из второй жидкой фазы, содержащей по меньшей мере один оксид металла или по меньшей мере один предшественник оксида металла, причем оксид металла выбран из группы, которую образуют оксид галлия, оксид цинка, оксид олова, оксид гафния, оксид кремния, оксид алюминия, оксид титана, оксиды щелочных металлов, оксиды щелочноземельных металлов или их смеси, причем по меньшей мере один оксид металла первого слоя и по меньшей мере один оксид металла второго слоя различны.

2. Способ по п. 1, причем первый слой оксида металла имеет толщину 0,5-20 нм.

3. Способ по п. 1, причем второй слой оксида металла имеет толщину по меньшей мере равную толщине первого слоя оксида металла.

4. Способ по п. 1, причем второй слой оксида металла включает в себя по меньшей мере один оксид металла, который не содержится в первом слое оксида металла.

5. Способ по п. 1, причем второй слой оксида металла включает в себя по меньшей мере два оксида металла.

6. Способ по п. 1, причем первый слой оксида металла включает в себя по меньшей мере два оксида металла.

7. Способ по п. 1, причем второй слой оксида металла включает в себя оксид кремния.

8. Способ по п. 1, причем первый слой оксида металла по существу состоит из оксида индия (In2O3) или оксида индия-галлия.

9. Способ по п. 1, причем второй слой оксида металла по существу состоит из ZnO, Ga2O3, HfO2, SiO2, оксида кремния-галлия или оксида кремния-гафния.

10. Способ по п. 1, причем формирование первого слоя оксида металла включает в себя:

нанесение первой жидкой фазы на слой диэлектрика и

осаждение по меньшей мере одного оксида металла или по меньшей мере одного предшественника оксида металла первой жидкой фазы на слой диэлектрика с формированием первого слоя оксида металла на слое диэлектрика,

а формирование второго слоя оксида металла включает в себя:

нанесение второй жидкой фазы на первый слой оксида металла и

осаждение по меньшей мере одного оксида металла или по меньшей мере одного предшественника оксида металла второй жидкой фазы на первый слой оксида металла, чтобы сформировать второй слой оксида металла на первом слое оксида металла.

11. Способ по п. 1, причем формирование второго слоя оксида металла включает в себя:

нанесение второй жидкой фазы на субстрат и

осаждение по меньшей мере одного оксида металла или по меньшей мере одного предшественника оксида металла второй жидкой фазы на субстрат с сформированием второго слоя оксида металла на субстрате,

а формирование первого слоя оксида металла включает в себя:

нанесение первой жидкой фазы на второй слой оксида металла и

осаждение по меньшей мере одного оксида металла или по меньшей мере одного предшественника оксида металла первой жидкой фазы на второй слой оксида металла с формированием первого слоя оксида металла на втором слое оксида металла и

нанесение слоя диэлектрика на первый слой оксида металла.

12. Способ по п. 10, причем первую и/или вторую жидкую фазы наносят способами, выбранными из группы, которую образуют процессы печати, процессы распыления, способы ротационного нанесения покрытия, погружные процессы и покрытие с помощью щелевых головок.

13. Способ по п. 11, причем первую и/или вторую жидкую фазы наносят способами, выбранными из группы, которую образуют процессы печати, процессы распыления, способы ротационного нанесения покрытия, погружные процессы и покрытие с помощью щелевых головок.

14. Способ по п. 1, причем по меньшей мере один предшественник оксида металла первой и/или второй жидкой фазы происходит из класса алкоксидов металлов и/или оксоалкоксидов металлов.

15. Способ по п. 14, причем первая и/или вторая жидкая фаза включают в себя по меньшей мере один органический растворитель.

16. Способ по п. 15, причем органический растворитель по существу безводен.

17. Способ по п. 1, причем первая и/или вторая жидкая фаза включают в себя по меньшей мере один оксид металла типа частицы оксида металла.

18. Способ по п. 1, причем первая и/или вторая жидкая фаза включают в себя водную фазу.

19. Способ по п. 17, причем первая и/или вторая жидкая фаза включают в себя водную фазу.

20. Способ по п. 10, причем формирование первого и/или второго слоя оксида металла дополнительно включает в себя тепловую обработку первой и/или второй жидкой фазы.

21. Способ по п. 11, причем формирование первого и/или второго слоя оксида металла дополнительно включает в себя тепловую обработку первой и/или второй жидкой фазы.

22. Способ по одному из пп. 10, 11, 20 и 21, причем формирование первого и/или второго слоя оксида металла включает в себя облучение первой и/или второй жидкой фазы электромагнитным излучением, в частности УФ-, ИК- и/или видимым излучением, причем, в частности, перед, во время или после тепловой обработки первой и/или второй жидкой фазы первую и/или вторую жидкую фазу облучают УФ-излучением.

23. Способ по одному из пп. 10, 11, 20 и 21, причем первый и/или второй слой оксида металла формируют в содержащей кислород атмосфере, в частности на воздухе.

24. Способ по одному из пп. 20 или 21, причем первый и/или второй слой оксида металла подвергают тепловой обработке при температуре 100-450°C, предпочтительно при 150-350°C.

25. Способ по п. 1, причем первый слой оксида металла имеет толщину 0,5-10 нм, предпочтительно 2-5 нм.

26. Полупроводниковый ламинат, изготовленный способом по любому из пп. 1-25.

27. Электронная деталь, включающая в себя полупроводниковый ламинат по п. 26.

28. Электронная деталь по п. 27, представляющая собой транзистор, тонкослойный транзистор, диод, солнечную батарею, датчик, RFID-метку или объединительную плату TFT для экранов.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| RU 2004134698 A, 10.05.2006. | |||

Авторы

Даты

2016-10-27—Публикация

2012-09-12—Подача