Область техники

Настоящее изобретение относится к жестким вязкоупругим материалам, которые могут быть использованы для вибропоглощения и звукоизоляции в машиностроении (авиа-, судо-, вагоностроении, ракетно-космической отрасли, автомобилестроении, станкостроении, пр.), строительстве и других отраслях промышленности, где предъявляются повышенные требования к уровням вибрации и шума. Кроме того, в настоящем изобретении предложен способ снижения вибрации и шума различных конструкций с помощью указанных материалов.

Предшествующий уровень техники

Известен вибропоглощающий листовой материал ″ВМЛ-25″ (см. ТУ 6-05-211-980-83), полученный на основе пластифицированной смеси ПВХ (поливинилхлорида) и ПВА (поливинилацетата). Используется для создания вибро- и звукопоглощающих покрытий путем наклеивания с помощью эпоксидного клея на конструкции, подверженные вибрации, в судостроении, автомобилестроении, станкостроении и т.п.

Кроме того, для получения демпфирующих покрытий могут использоваться вибропоглощающие мастики.

Вибропоглощающие мастики бывают одно- и двухкомпонентными. Мастики изготавливаются на основе поливинилацетатной дисперсии или эпоксидной смолы. В состав мастик входит наполнитель, в качестве которого может использоваться кристаллический графит.

В продаже имеются разные марки содержащих графит вибропоглощающих мастик, например, ″МАВИП″, ″Випоком″, ″Адем″, ″ВПМ″, такие как ВПМ-1, ВПМ-2, ВПМ-3, ВПМ-4, ВПМ-5.

Мастика ″МАВИП″ (см. ТУ 2243-001-26128999-01) предназначена для создания покрытия для эффективного снижения уровня шума и вибрации конструкций и оборудования (элементы корпуса, фундаменты, трубопроводы и т.д. в судостроении, машиностроении и других отраслях промышленности), а также для повышения их долговечности.

Мастика ″Випоком″ (см. ТУ 5.966-11797-2002) содержит эпоксидную основу и применяется в машиностроении и строительстве для снижения вибрации корпусных конструкций и фундаментов и обусловленного вибрацией шума.

Мастика ″Адем″ представляет собой высоковязкую пасту на основе водных дисперсий гомо- и сополимеров винилацетата (см. ТУ 2243-038-00203521-97).

Мастика ″ВПМ-1″ содержит поливинилацетатную дисперсию, хлорпарафин, нефелиновый антипирен и графит (см. ТУ 2068474-296-92).

Для создания вибродемпфирующего покрытия мастики наносят на загрунтованные или окрашенные поверхности после их обезжиривания. Нанесение осуществляют методами послойного пневматического напыления или шпателирования. При этом предъявляются серьезные требования к точности нанесения для создания покрытия определенной толщины прямо на демпфируемой конструкции, что является трудо- и времязатратным. Так, вибропоглощающие мастики, из которых формируют покрытие, традиционно наносят в соотношении 1:2 (металл:покрытие). Толщина покрытия, например в судостроении, может достигать 32 мм. При этом мастики наносят послойно: по 3-5 мм за проход с промежуточной сушкой каждого слоя не менее 1 суток, т.е. для создания покрытия толщиной 32 мм потребуется от 6 до 10 суток и 1 сутки на выравнивание толщины с учетом усадки и 15 суток для окончательной полимеризации мастики. Поэтому высока вероятность брака, связанного с нарушением технологии нанесения (межслойная сушка, температурные режимы, микроклимат, отсутствие вентиляции и т.д.), что влечет за собой образование внутренних полостей, расслоение покрытия и, как следствие, ухудшение вибропоглощающих свойств покрытия.

Мастики имеют непродолжительный срок хранения (для большинства мастик - не более 9 месяцев), и предъявляются серьезные требования к температурным условиям их транспортировки и хранения (для мастик на водной основе - не ниже 5°C). При длительном хранении мастики, в частности мастики на водной основе, могут давать расслоение, снижение подвижности, комкование и т.п., что вызывает затруднения при подготовке мастик к применению. Перед применением необходимо перемешивание для создания гомогенной смеси. Эпоксидсодержащие мастики являются двухкомпонентными, поэтому требуется предварительная подготовка состава перед применением.

Кроме того, приготовленные для нанесения мастики имеют короткий период жизнеспособности. Например, жизнеспособность мастики ″Випоком″ составляет менее 4 часов.

Таким образом, сохраняется потребность в эффективном виброшумопоглощающем материале, который был бы лишен перечисленных выше недостатков.

Краткое описание изобретения

Изобретение относится к виброшумопоглощающему листовому (плиточному) материалу, выполненному из отвержденной вибропоглощающей мастики, содержащей графит. Данный материал является эффективным при использовании для вибропоглощения и звукоизоляции в машиностроении (авиа-, судо-, вагоностроении, ракетно-космической отрасли, автомобилестроении, станкостроении, пр.), строительстве и других отраслях промышленности. Кроме того, в настоящем изобретении предложен способ снижения вибрации и шума конструкций, при котором на поверхности указанных конструкций формируют слой из виброшумопоглощающего материала по изобретению.

Материал по изобретению лишен недостатков известных материалов. Его использование исключает возможность брака при создании демпфирующего слоя (покрытия), не требует предварительной подготовки перед применением, не имеет ограниченной по времени жизнеспособности, а также не требует особых условий транспортировки и хранения (возможны транспортировка и хранение при отрицательных температурах). Использование этого материала позволяет легко и быстро создать демпфирующее покрытие.

Кроме того, авторы изобретения неожиданно обнаружили, что листовой материал по изобретению приводит к улучшению виброакустических характеристик демпфируемой конструкции по сравнению с мастичным способом нанесения вибропоглощающего слоя, то есть обладает более эффективными демпфирующими свойствами. Также материал по изобретению неожиданно имеет неограниченный срок хранения в отличие от мастики, из которой он изготовлен.

Подробное описание изобретения

Для получения виброшумопоглощающего материала по изобретению может быть использована любая вибропоглощающая мастика, содержащая в качестве наполнителя графит.

В частности, графитосодержащая вибропоглощающая мастика может быть выбрана из группы имеющихся в продаже мастик, например, включающей мастики "МАВИП", "Випоком", "Адем" и "ВПМ-1". Предпочтительно, графитосодержащая вибропоглощающая мастика представляет собой мастику "МАВИП".

Мастика "МАВИП" имеет следующий качественный состав (варьирование количеств компонентов обусловлено влажностью сыпучих компонентов):

- связующее: поливинилацетатная дисперсия 43,35-48,45%,

- пластификатор: дибутилфталат 7,65-8,55%,

- наполнитель: графит 20,06-27,02%,

- антипирены: 5,03-5,08%,

- регуляторы плотности: микросферы и (или) волластонит 0-9,05%;

- регулятор подвижности: вода 10,9-14,86%.

В качестве связующего в мастике "Випоком" используется эпоксидная смола.

Мастика "Адем" имеет следующий состав:

- связующее: водная поливинилацетатная дисперсия,

- пластификатор: триацетин или дибутилфталат,

- наполнитель: графит,

- фунгицид.

Мастика "ВПМ-1" имеет следующий состав:

- связующее: водная поливинилацетатная дисперсия,

- пластификатор: хлорпарафин,

- диспергатор: нефелиновый антипирен,

- наполнитель: графит.

Исходя из приведенных выше составов мастик получаемый из них материал по изобретению в целом может характеризоваться составом, включающим связующее, пластификатор, наполнитель, и отвердитель который добавляют в мастику непосредственно перед изготовлением материала по изобретению.

Связующее может представлять собой следующее: водная поливинилацетатная дисперсия, или эпоксидная смола, или водная поливинилацетатная дисперсия, модифицированная эпоксидной смолой. Содержание связующего традиционно может варьировать в диапазоне от 30 до 70 масс.% из расчета по массе конечной композиции, предпочтительно от 40 до 50 масс.%.

Пластификатор может представлять собой любой из традиционно применяемых в вибропоглощающих мастиках. Например, но не ограничиваясь перечисленным, пластификатор представляет собой пластификатор ″Эдос″, дибутилфталат, диоктилфталат, триацетин и хлорпарафин. Содержание пластификатора традиционно может варьировать в диапазоне от 5 до 30 масс.% из расчета по массе конечной композиции, предпочтительно от 5 до 25 масс.%, наиболее предпочтительно от 5 до 10 масс.%.

Наполнитель представляет собой графит. Предпочтительно, в качестве графита может использоваться кристаллический графит, например графит литейный марки ГЛ, в частности графит литейный ГЛ-1, -2, -3 (ГОСТ 5279-74), и скрытокристаллический графит марки ГЛС (ГОСТ 52729-2007), например ГЛС-1, -2, -3, -4. Содержание наполнителя традиционно может варьировать в диапазоне от 15 до 45 масс.% из расчета по массе конечной композиции, предпочтительно от 20 до 30 масс.%.

В качестве отвердителей могут использоваться любые из традиционно применяющихся для вибропоглощающих мастик. Например, полиэтиленполиамин и диэтилентриамин. Количество отвердителя может варьировать в диапазоне от 2 до 6 масс.%, предпочтительно от 3 до 5 масс.% из расчета массы всего состава.

Поскольку виброшумопоглощающий материал по изобретению изготавливают только из вибропоглощающей мастики, составы получаемого материала и применяемой мастики идентичны.

Получение материала осуществляют путем формования в формах, которые могут быть изготовлены из полиуретана, силикона или резины, с твердостью форм 80-90 ед. по Шору А. Мастику заливают в указанную форму с последующей сушкой, вакуумированием и тряской на вибростоле для достижения однородности (обезвоздушивание), после чего полученный затвердевший материал извлекают из форм и дополнительно сушат до твердости не менее 80-90 ед. по Шору А. В результате получают виброшумопоглощающий листовой материал по изобретению. Фактически, материал по изобретению имеет форму плит, пластин или панелей.

При необходимости используемые формы предварительно могут быть очищены и обработаны разделительным составом (антиадгезивом).

Сушку материала по изобретению предпочтительно осуществляют при комнатной температуре и нормальной влажности окружающей среды.

Заливку форм вибропоглощающей мастикой могут осуществлять от 1 до 3 раз в зависимости от требуемой толщины материала. После каждой заливки проводят межслойную сушку, вакуумирование и тряску на вибростоле.

Для получения точных предварительно установленных размеров плит используют формы больших размеров (например, на 20% с учетом усадки материала) с последующей обрезкой полученных заготовок до требуемых размеров.

Полученный материал не имеет включений более 0,5 мм, трещин и отслоений.

Материал предпочтительно имеет следующие размеры:

- по длине и ширине не более 1000 мм, предпочтительно не более 800 мм, более предпочтительно не более 600 мм, не более 400 мм, не более 300 мм, не более 200 мм, не более 100 мм, при этом значения длины и ширины может быть одинаковым или нет;

- значение толщины составляет не более 100 мм, предпочтительно не более 90 мм, наиболее предпочтительно не более 70 мм, не более 50 мм, не более 40 мм, не более 20 мм, не более 10 мм, наиболее предпочтительно любое целое или дробное число в диапазоне от 2 до 10 мм.

Однако размеры выбираются в зависимости от требований дальнейшего применения и могут варьировать.

Материал по изобретению можно использовать в интервале температур от -60°C до +100°C. Средний коэффициент механических потерь энергии изгибных колебаний при частоте от 100 до 4000 Гц стальной пластины (или стержня), демпфированной материалом по изобретению, при 20±2°C, составляет не менее 0,17.

Определение коэффициента механических потерь производится на основании измерения ширины резонансного максимума амплитудно-частотной характеристики изгибных колебаний пластины/стержня при постоянной возмущающей силе. В качестве технического средства измерений может быть рекомендована измерительная установка фирмы «Брюль и Къер». Допускается производить измерение коэффициента потерь реверберационным методом.

Установка для возбуждения и измерения изгибных колебаний испытуемого образца на частотах 100-4000 Гц состоит из металлической стойки для измерения коэффициента механических потерь при изгибных колебаниях (стойка Обертса). Стойка Обертса изготавливается из немагнитного металла, имеет два подвижных по высоте крепления для возбудителя и приемника сигнала, крепление для испытуемого образца в верхней части, а также тракта возбуждения изгибных колебаний пластины/стержня и тракта регистрации колебаний. Тракт возбуждения изгибных колебаний включает в себя генератор синусоидальных сигналов с усилителем мощности, выход которого соединен со входом бесконтактного магнитного преобразователя либо электромеханического вибровозбудителя, к механическому выходу которого (вибростолу) жестко прикреплен испытуемый образец. Тракт регистрации колебаний испытуемого образца при использовании резонансного метода состоит из бесконтактного магнитного преобразователя/емкостного датчика либо вибродатчика, жестко закрепленного на испытуемом образце со стороны, противоположной от материала по изобретению, анализатора спектра, ЭВМ с предустановленным специализированным ПО для обработки результатов измерений. При использовании реверберационного метода в качестве регистратора сигнала применяется электронный осциллограф или аналого-цифровой преобразователь с частотой дискретизации не менее 50 кГц и динамическим диапазоном не менее 50 дБ, совмещенный с системой обработки.

Измерения коэффициента механических потерь выполняются не ранее срока, необходимого для полимеризации клеевого слоя при наклеивании материала по изобретению. Измерения проводят не менее чем на 2-х резонансных частотах, равномерно распределенных по частотному диапазону измерений 100-4000 Гц.

Генератор сигналов через магнитный преобразователь/вибровозбудитель возбуждает в образце изгибные колебания. Плавно изменяя частоту генератора, по максимуму уровня сигнала на регистраторе находят резонансные частоты образца в диапазоне 100-4000 Гц. Точные значения резонансных частот fрез устанавливаются анализатором. Затем при использовании резонансного метода не менее чем для 2-х найденных резонансных частот устанавливают частоту fН ниже резонанса и частоту fВ выше резонанса, на которых уровень колебаний по регистратору на 3 дБ ниже резонансного. Ширина резонансного максимума определяется выражением:

Допускается ширину резонансного максимума определять для уровней колебаний ниже резонансного на величину а=2 дБ. В этом случае ширина Δfn определяется аналогичным выражением:

При использовании реверберационного метода в испытуемом образце возбуждают изгибные колебания на ранее определенной резонансной частоте fрез. Затем возбуждение выключается, после чего затухающая амплитуда колебаний регистрируется на самописец, либо затухающий сигнал регистрируется посредством аналого-цифрового преобразователя и системы обработки. По выполненной записи определяют промежуток времени Δt, в течение которого амплитуда сигнала уменьшилась в 10 раз (на 20 дБ). Такую процедуру выполняют не менее чем для 2 ранее определенных резонансных частот.

Обработку результатов измерений проводят следующим образом.

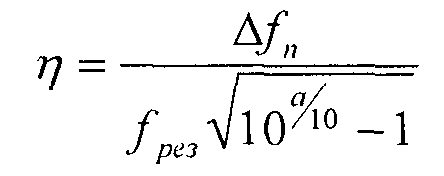

Коэффициент механических потерь энергии изгибных колебаний пластины, на которую нанесен слой материала по изобретению, определяют как среднее значение по данным измерений. При использовании резонансного метода коэффициент потерь вычисляют по формуле:

,

,

если ширина резонансного максимума измерена на уровне - 3дБ, и по формуле:

,

,

если ширина резонансного максимума измерена на уровне а=2 дБ.

В случае использования реверберационного метода коэффициенты механических потерь определяют по формуле:

,

,

где Δt - промежуток времени, в течение которого амплитуда сигнала уменьшилась в 10 раз.

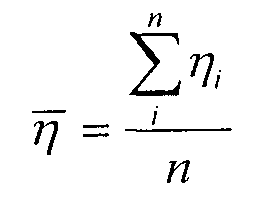

По всем результатам измерений определяется среднее арифметическое значение

,

,

где n - число измерений,

ηi - значения коэффициентов потерь, измеренные в любой точке испытуемого образца на произвольной частоте в пределах частотного диапазона 100-4000 Гц.

Виброшумопоглощающий материал по изобретению удовлетворяет требованиям ГОСТ 12.1.044 и относится к группе материалов:

- трудногорючие;

- с умеренной дымообразующей способностью;

- с медленным распространением пламени по поверхности.

Кроме того, материал по изобретению удовлетворяет требованиям Правил классификации и постройки морских судов, требованиям Международного кодекса по применению методик испытаний на огнестойкость IMO FTP Code (Части 2, 6 Приложения 1 резолюции IMO MSC 61(67) - до окончания действия СТО), IMO FTP Code 2010 (Части 2, 5 Приложения 1 резолюции IMO MSC 307(88) после 01.07.2012) и требованиям Российского речного регистра.

Еще одним аспектом изобретения является способ снижения вибрации и шума конструкции, при котором на поверхности указанной конструкции формируют слой из виброшумопоглощающего материала по изобретению. С помощью указанного материала достигается уменьшение вибрации (виброзащита) и звукоизлучения (звукоизоляция) конструкций.

Формируемый на конструкции слой из материала по изобретению может быть наружным, то есть представлять собой покрытие, либо на такой слой может быть дополнительно нанесено другое покрытие. Это определяется спецификой конструкции и областью ее использования и не влияет на обеспечиваемые материалом преимущества.

Конструкции могут представлять собой элементы корпуса транспортных средств, таких как машины, суда, самолеты, вертолеты, вагоны, элементы корпуса станков, фундаменты, трубопроводы, а также различное оборудование, такое как запорная и клапанная арматура, компрессоры, трансформаторы.

Защиту конструкций от вибрации и их звукоизоляцию с помощью материала по изобретению выполняют предпочтительно путем его наклеивания на поверхность конструкции на клеевых составах (например, шпатлевка ЭП-0010 либо любой другой эпоксидный клеевой состав с высоким сухим остатком).

Необязательная подготовка поверхности конструкции перед наклеиванием материала по изобретению предпочтительно представляет собой обезжиривание загрунтованных или окрашенных поверхностей.

Монтаж предпочтительно выполняют таким образом, чтобы зазоры между наклеенными плитами материала были минимальными, а клеевой состав полностью заполнял стык.

На поверхности демпфируемой конструкции формируется ячеистая или сетчатая структура слоя из материала по изобретению, что способствует эффективной вибро- и шумоизоляции.

Изобретение иллюстрируется нижеследующим частным воплощением, но не ограничено им.

Получение виброшумопоглощающего материала (по изобретению)

Для изготовления материала по изобретению использовали мастику марки ″МАВИП″. Данной мастикой заполняли полиуретановые формы с получением слоя толщиной 6 мм. В течение 5 минут проводили тряску на вибростоле, учитывая высокую вязкость материала, для удаления воздушных полостей потребовалось дополнительное вакумирование в камере с давлением ниже атмосферного в течение 10 минут. Заполненную форму сушили при температуре 40-45°C и относительной влажности 40% в течение 3-4 суток. Далее на застывший слой мастики наносили новую порцию мастики с получением слоя толщиной 6 мм и повторяли сушку.

Полученную застывшую мастику извлекали из формы и досушивали до твердости 90 ед. по Шору А при температуре 20±2°C, после чего вырезали плиты размерами 200×200 мм и 200×300 мм. Конечная толщина плит с учетом усадки материала составляла 10 мм.

Формирование демпфирующего слоя

Полученный материал по изобретению использовали для формирования демпфирующего слоя стальной пластины с использованием в качестве средства для монтажа шпатлевку ЭП-0010.

Для сравнения использовали демпфирующий слой стальной пластины, полученный из коммерчески доступного вибропоглощающего листового материала ″ВМЛ-25″ (ТУ 6-05-211-980-83) толщиной 10 мм. В качестве материала для монтажа также использовали шпатлевку ЭП-0010.

В отличие от материала ″ВМЛ-25″, в случае материала по изобретению не требуется его предварительное шерохование перед монтажом.

Свойства демпфирующих слоев

Согласно сложившейся практике в промышленной акустике, принято считать, что эффективность вибропоглощающих покрытий (ВПП) напрямую зависит от коэффициента механических потерь (ή) самих покрытий и ή, конструкций (стержней, пластин), демпфированных ВПП.

Как видно, плотность демпфирующих слоев отличатся более чем на 400 кг/м3 в пользу материала по изобретению, что в объемах, например, корабля играет важное преимущество при расчете нагрузки масс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВИБРОШУМОПОГЛОЩАЮЩЕЙ ОГНЕЗАЩИТНОЙ КОМПОЗИЦИИ | 2011 |

|

RU2470966C2 |

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 2003 |

|

RU2246516C1 |

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 1991 |

|

RU2044017C1 |

| ВИБРОШУМОПОГЛОЩАЮЩИЙ ЛИСТОВОЙ МАТЕРИАЛ | 2007 |

|

RU2326142C1 |

| ВИБРОШУМОПОГЛОЩАЮЩИЙ ЛИСТОВОЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2188214C2 |

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 2012 |

|

RU2522345C1 |

| ВИБРОШУМОПОГЛОЩАЮЩИЙ ЗВУКОИЗОЛИРУЮЩИЙ МАТЕРИАЛ | 2007 |

|

RU2340640C1 |

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 2000 |

|

RU2181739C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИБРОПОГЛОЩАЮЩЕЙ МАСТИКИ | 1991 |

|

RU2044016C1 |

| ВИБРОШУМОПОГЛОЩАЮЩИЙ ЛИСТОВОЙ МАТЕРИАЛ | 2008 |

|

RU2368630C1 |

Изобретение относится к жестким вязкоупругим материалам, которые могут быть использованы для вибропоглощения и звукоизоляции в машиностроении, строительстве и других отраслях промышленности. Виброшумопоглощающий жесткий листовой материал выполнен из отвержденной вибропоглощающей мастики, содержащей графит. Изобретение также относится к способу снижения вибрации и шума конструкции с использованием указанного материала. Листовой материал приводит к улучшению виброакустических характеристик демпфируемой конструкции по сравнению с мастичным способом нанесения вибропоглощающего слоя и имеет неограниченный срок хранения. 2 н. и 7 з.п. ф-лы, 1 табл.

1. Виброшумопоглощающий жесткий листовой материал, выполненный из отвержденной вибропоглощающей мастики, содержащей графит.

2. Материал по п.1, где указанная вибропоглощающая мастика, содержащая графит, представляет собой мастику "МАВИП".

3. Материал по п.2, где указанная мастика имеет следующий состав, %:

связующее - поливинилацетатная дисперсия 43,35-48,45,

пластификатор - дибутилфталат 7,65-8,55,

наполнитель - графит 20,06-27,02,

антипирены - 5,03-5,08,

регуляторы плотности - микросферы и/или волластонит 0-9,05,

регулятор подвижности - вода 10,9-14,86.

4. Материал по п.1, где указанная вибропоглощающая мастика представляет собой мастику "Випоком".

5. Материал по п.1, где указанная вибропоглощающая мастика, содержащая графит, представляет собой мастику "Адем".

6. Материал по п.5, где указанная мастика имеет следующий состав:

связующее - водная поливинилацетатная дисперсия,

пластификатор - триацетин или дибутилфталат,

наполнитель - графит,

фунгицид.

7. Материал по п.1, где указанная вибропоглощающая мастика, содержащая графит, представляет собой мастику "ВПМ-1".

8. Материал по п.7, где указанная мастика имеет следующий состав:

связующее - водная поливинилацетатная дисперсия,

пластификатор - хлорпарафин,

диспергатор - нефелиновый антипирен,

наполнитель - графит.

9. Способ снижения вибрации и шума конструкции, при котором на поверхности указанной конструкции формируют слой из виброшумопоглощающего жесткого листового материала по любому из пп.1-8.

| ВИБРОШУМОПОГЛОЩАЮЩИЙ ЛИСТОВОЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2188214C2 |

| Состав шумопоглощающей прокладки | 1982 |

|

SU1060602A1 |

| Способ получения термоизоляционных материалов для кислородных установок | 1947 |

|

SU85013A1 |

| Вибропоглощающая мастика | 1987 |

|

SU1451150A1 |

| ВИБРОШУМОПОГЛОЩАЮЩИЙ ЛИСТОВОЙ МАТЕРИАЛ | 2008 |

|

RU2368630C1 |

| JP 54052140 A1, 24.04.1979 | |||

Авторы

Даты

2015-06-20—Публикация

2013-11-28—Подача