| название | год | авторы | номер документа |

|---|---|---|---|

| Состав шумопоглощающей прокладки | 1982 |

|

SU1124006A1 |

| Состав для получения рулонного изоляционного материала | 1979 |

|

SU857191A1 |

| ВИБРОШУМОПОГЛОЩАЮЩИЙ ЛИСТОВОЙ МАТЕРИАЛ | 2007 |

|

RU2326142C1 |

| ВИБРОШУМОПОГЛОЩАЮЩИЙ ЗВУКОИЗОЛИРУЮЩИЙ МАТЕРИАЛ | 2007 |

|

RU2340640C1 |

| ВИБРОШУМОПОГЛОЩАЮЩИЙ ЛИСТОВОЙ МАТЕРИАЛ | 2008 |

|

RU2368630C1 |

| ВИБРОШУМОПОГЛОЩАЮЩИЙ ЛИСТОВОЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2188214C2 |

| Композиция для рулонного гидро-изОляциОННОгО МАТЕРиАлА | 1978 |

|

SU812808A1 |

| Композиция для рулонных материалов | 1979 |

|

SU852917A1 |

| СОСТАВ ДЛЯ КРОВЕЛЬНОГО ПОКРЫТИЯ | 1999 |

|

RU2160298C1 |

| Композиция бризола | 1978 |

|

SU1143753A1 |

СОСТАВ ШУДЮПОГЛОЩАЮЩЕЙ ПРОКЛАДКИ, включгцощий битум, резиновую крошку и наполнитель, отли-чающ и и с я тем, ЧТО, с целью повышения прочности при разрыве, коэффициента звукопоглоцения и температуроСТОЙКОСТИ материала, в качестве наполнителя он содержит графитированную стружку и асбест йри следукяцем соотношении компонентов, мае.%: Битум53-54 Резиновая крошка 34-35 Графитированная стружка 2-10 Асбест 2-10

о: о А о ю

Изобретение относится к звукоизо ционным, шумопоглощающим материалам используегчым в автомобильном транспорте . Известна смесь для изготовления тепло- и звукоизоляционных изделий, состоящая из нборганического волокн фенолоспиртов и полимерной добавки пз. Известная композиция характеризуется недостаточно высокими физико механическими показателями, а также использованием дорогостоящих материалов. Наиболее близкой к предлагаемой. по технической сущности и достигавмрму результату является теплогидро изоляционная масса, состоящая из сл дующих -компонентов , мас.%: Строительный битум 10,4-11,7 Резиновая крошка 0,15-0,20 Асфальтит9,1-10,35 Машинноемасло 0,05-0,06 Керамзитовый гравий40,0-41,0 Керамзитовый ЕГесок29,0-30,0 Минеральный порошок золы ТЭЦ 8,0-10,0 Недостатками данной композиции я ляются использование большого количества различных компонентов в сост ве смеси, что значительно усложняет технологию изготовления, использова нйе дефицитных и дорогостоящих мате риалов. Кроме того, физико-механиче кие показатели (прочность, теплосТо кость, звукоизолирующие свойства) получаемых прокладок не удовлетворя Iпредъявляемым к ним требованиям. Цель изобретения - повышение прочности при разрыве, коэффициента звукопоглощения и темпеоатуросто кости материала.Поставленная цель достигается те что состав шуг юпоглощающей прокладк включающей битум, резиновую крошку наполнитель, в качестве наполнителя - содержит графитированную СТружку и асбест при следующем соотношении компонентов, мас,%: Битум53-54 Резиновая крошка 34-35 Графитированная : стружка2-10 Асбест.2-10 При изготовлении материала смеши вают все указанные ингредиенты (битум, резиновую крошку, графитирован ную стружку). Полученную массу валь цуют в полотно, а затем на листовал ных вальцах придают полотну определенную конфигурацию. Данный состав может быть использован в промышленности-производства шумопоглощающих материалов для автомобилей. Проклад ки изолируют салон автомобиля от а двигателя и других трущихся талей. В примерах осуществления изобрения используют нефтяной битум - 90/10 с физико-химическими покаелями:Глубина проникновения иглы при 25°С (100 г .5 с), град18 Растяжимость при 25°С, см1,2 Температура размягчения, С90,0 Температура вспышки в открытом тигле,с 335 Растворимость в бензоле, мас.% 99,6 Содержание водорастворимых соединеНИИ,мас.% 0,20 Содержание воды Следы Потеря массы при 160°С, 5 ч. мас.% 1,26 Глубина проникания иглы в осзтатЬк после опред1еления потери массы, % от первоначальной величины98 Химический состав мае. %: парафино-наф- .. тенрвые углеводороды 11,10 Моноциклоароматич ес,кие углеводороды 15,80 Бициклрароматические углеводороды14,60 ПолициклоаромаТические углеводороды;. 1,20 Смолы .35,30 Асфальтены22,00 Резиновая крошка получена из отраанных автопокрышек с размером тиц 1,5 мм и отвечает требованиям 38-10436-76. Используйт также хризотиловый .. ест сорта 7; отвечающий требовам ГОСТ 12871-67. Графитированная стружка - мелко- / персный порошок черного цвета яв-; тся отходом коксохимического , одства, имеет следующие показаи: -,: л ; . . , . , -.: Удельная поверхность, м2/г37-43 Механическая прочность, кг/см 17,0 Удельная теплоемкость, ккал/г.град 0,25 Ранее в качестве наполнителя нигне применялась. , П р и м е р 1. В разогретый би(53 мас.%) ввод$ т резиновую крош(35 мас.%), перемешивают 20 мин, ружают графитированную стружку ас.%), перемешивают 10 мин и ввоасбест (10 мае.%), перемешивают мин. Температура процесса . сь ингредиентов листуют, вальцуют спытывают согласно ТУ 38-105924-75 Противошумные битумные прокладки.

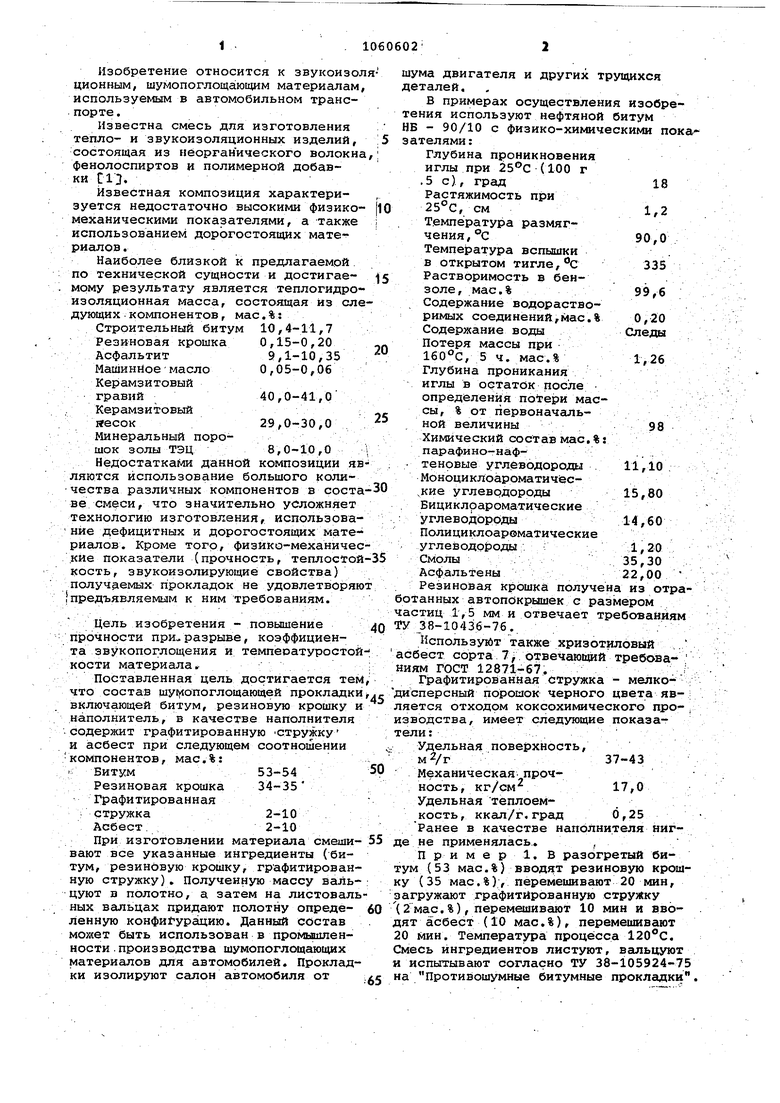

Пример 2. Аналогично npHAte- ру 1 изготовляют материал с содержанием компонентов, мас,%: битум 54, резиновая крошка 34, графитированнеи стружка 4, асбест 8.

П р и м е р 3. Аналогично примеру 1 изготовляют материал с содержанием .ксихпонентов, мас.%: битум 53,5, резиновая крошка 34,5, графитированная стружка 6, асбест 6.

П р и м е р 4. Материал изготовчляют по технологии, аналогичной п рнмеру 1с содержанием компонентов,. Темпер 1тура,С 110 Продолжительность, мин 35 Предел проч,ности при разрыве, кгс/см 10,0 10,8 10,9 Относительное 75 78 удлинение,% 95 Коэффициент звуг крпоглощения на частоте 0,82 0,85 0,87 500 ГЦ 0,80 Теплостой- . 250 250 250 кость до С

мас.%: битум 53, резиновая крсника 35, графитированная стружка 8, асбест 4.

Пример 5. По технологии, описанной в примере 1, изготовляют материал со следующим содержанием компонентов, мас.%: битум 54,резиновая крошка 34, графитированиая стружка 10, асбест 2,

Рецептура., параметр технологического процесса.и физико-ме анические показатели приведены в таблице. 9,6 70 Технология приготовления 120 110- 120 110 120 110 120 35 35 35 35 35 35 35 физико-механические показатели 4,23,72,9 0,7 9,610, 80 0,630,610,58 ,90 235. 235235 250

Результаты исследований показывают, что при изменении граничных значений битума и;резиновой крошки незначительно изменяют фиэйко-механические показатели состава. Основное влияние на физико-механические показатели состава шумопоглощающей прокладки оказывают наполнитель: смесь асбеста и графитированной стружки. При использовании в составе наполнителя асбеста в количестве выше указанного резко ухудшается предел прочности при разрыве в 2,,6 раза, коэффициент звукопоглощения ухудяается на 32-66%. При содержании в составе наполнителя графитированной стружки более указанного также резко ухудшаются предел прочности при разрыве и эл стичность материала.

Такимобразом, только при данном соотношении компонентов получается максимальный положи те ль ньЦ) эффект.

Использование изобретения позволяет получить эластичный и прочный материал с хорошим коэффициентом звукопоглощения при высоких частотах.

Годовой экономический эффект от внедрения предлагаемого изобретения составляет 60000 р.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР , 687.056, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ТЕПЛОГИДРОИЗОЛЯЦИОННАЯ МАССАВ л т b!-. ^.J!ft '•r-rsTi'.ft IЕ Ш^-^^.П^^\ | 1972 |

|

SU425884A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-12-15—Публикация

1982-04-22—Подача