Настоящее изобретение относится к снижению энергосодержания цветных покровных композиций, особенно цветных красок с блеском от низкого до среднего, также известных как матовые или мягкоглянцевые краски. В частности, оно относится к краскам с объемным содержанием пигмента от 78 до 88% и блеском, составляющим менее чем 30% при измерении под углом 85°.

Светлоокрашенные цветные краски обычно имеют высокое содержание диоксида титана TiO2. Это обусловлено тем, что такие пастельные оттенки являются преимущественно белыми с добавкой другого цвета в небольшом количестве. Диоксид титана представляет собой наилучший источник белизны вследствие его высокого показателя преломления по сравнению с типичными связующими веществами, используемыми в красках. К сожалению, для добычи TiO2 из недр и его последующей очистки требуются большие количества энергии. В сущности, в известных имеющих высокое объемное содержание пигмента (PVC) красках пастельного/светлого цвета, например, в матовых белилах и матовых светлых красках, как описано далее в настоящем документе, высокое содержание TiO2 (как правило, от 10 до 20 об.%), используемого для достижения желательного цвета и матовости, вносит основной вклад в суммарное энергосодержание краски.

Термин «энергосодержание» означает энергию, требуемую для добычи, очистки и изготовления ингредиентов, составляющих краску, а также энергию, требуемую для изготовления самой краски.

Поскольку основную часть энергии производят сжиганием ископаемого топлива, высокое энергосодержание обычно приводит к высоким выбросам диоксида углерода; таким образом, для определения энергосодержания используется образование CO2 как альтернативная мера.

Неблагоприятное воздействие таких выбросов на мировую окружающую среду, особенно на изменение климата, является общепризнанным со стороны большинства серьезных исследователей. Таким образом, существует необходимость сокращения энергопотребления в производстве таких красок.

Один подход заключается в том, чтобы уменьшить содержание TiO2 в краске. Однако это просто уменьшает матовость высушенного покрытия и, хотя каждый слой высушенной краски может иметь достаточно низкое энергосодержание, потребуются дополнительные слои для достижения матовости. Соответственно, любая выгода теряется или, по меньшей мере, значительно уменьшается. В других подходах TiO2 частично или полностью заменяют красящими наполнителями, такими как мел. Хотя для добычи и очистки таких наполнителей требуется меньше энергии, чем для TiO2, меньший показатель преломления таких наполнителей очень близок к показателям преломления связующих веществ, используемых в краске. Поэтому они не рассеивают свет так же хорошо, как TiO2, для компенсации уменьшения количества TiO2 больше наполнителя необходимо добавлять в краску, чтобы обеспечить правильный цвет и матовость. Однако при этом дополнительно увеличивается PVC, в конечном счете, достигая такой степени, что воздух захватывается в пленке высушенной краски. Хотя при этом увеличивается матовость, также обычно ухудшается стойкость к царапанию во влажном состоянии.

Один возможный выход из этой дилеммы заключается в том, чтобы использовать прокаленную глину, поскольку она обладает хорошей матовостью и в меньшей степени снижает стойкость к царапанию. Однако для производства прокаленной глины необходимо нагревание глины до 1000°C, в результате чего расходуются большие количества энергии. Очевидно, это не приводит к значительной экономии энергии, и, таким образом, не представляет собой предпочтительный вариант.

Патент США № 4,277,385 описывает красочные композиции, у которых PVC составляет от 75 до 85%, и также указывает, что во избежание трещин в имеющих высокое PVC пленках краски в их составе не должны содержаться незаглушающие неорганические пигменты (другое название наполнителей), и следует, в основном, заменять их не образующими пленки твердыми полимерными частицами. Однако отсутствуют попытки снизить до минимума содержание TiO2 в этих составах, и, таким образом, не решается проблема высокого энергосодержания и высоких выбросов CO2.

Европейская патентная заявка № 0113435 описывает водную краску, имеющую уменьшенное содержание TiO2 при PVC от 20 до 80%. Она предусматривает использование смесей, включающих цветные пузырчатые полимерные гранулы и более крупные матовые полимерные частицы, имеющие микропоры, но не пигменты, чтобы заменить TiO2, сохраняя при этом полировку/стойкость к царапанию. Однако, как отмечено в данной заявке, цветные пузырчатые полимерные гранулы сами содержат TiO2 и, таким образом, вносят значительный вклад в содержание TiO2. Это незначительно или нисколько не уменьшает суммарное энергосодержание краски. Цветные пузырчатые полимерные гранулы представляют собой полимерные частицы, одновременно содержащие TiO2 и микропоры.

Таким образом, существует необходимость в усовершенствованных красочных композициях, имеющих уменьшенное содержание TiO2 и, таким образом, низкое энергосодержание, при этом обладая также хорошей матовостью и хорошей стойкостью к царапанию во влажном состоянии.

Соответственно, предложена водная цветная покровная композиция, имеющая PVC от 78 до 88% и включающая, по отношению к суммарному объему твердых веществ сухого покрытия, если не определено другое условие:

a) частицы заглушающего пигмента, включающие:

i) от 3 до 10% диоксида титана,

ii) от 0 до 20% полых полимерных частиц;

b) частицы незаглушающего наполнителя, включающие:

i) двойной карбонат кальция и магния и/или

ii) карбонат кальция и/или

iii) нефелиновый сиенит и/или

iv) каолин,

где сумма i)+ii)+iii)+iv) составляет от 40 до 80%, и iv) составляет от 0 до 20%;

c) частицы полимерного связующего вещества, имеющие вычисленную по уравнению Фокса (Fox) Tg от 25 до 70°C и кислотное число от 15 до 65 мг KOH/г полимера, причем полимерные частицы состоят из акриловых мономеров и необязательно дополнительно включают стирол и/или его производные;

d) диспергатор, у которого среднемассовая молекулярная масса составляет, по меньшей мере, 3500 Да;

e) летучий коалесцирующий растворитель,

где в композиции не содержится нелетучий коалесцирующий растворитель.

Предпочтительно объемное содержание пигмента составляет от 79 до 85, предпочтительнее от 80 до 85, еще предпочтительнее от 80 до 84 и наиболее предпочтительно от 81 до 83%. Любую разность между фактическим PVC и суммой a) и b) составляют другие незаглушающие красящие наполнители, как определено ниже в настоящем документе.

Предпочтительно частицы заглушающего пигмента являются белыми.

Предпочтительнее частицы заглушающего пигмента состоят из TiO2 и полых полимерных частиц. Еще предпочтительнее частицы заглушающего пигмента состоят только из TiO2. Полученный хорошо известным хлоридным способом TiO2 является предпочтительным в настоящем изобретении, поскольку для его производства требуется меньше энергии, и таким образом, покрытие соответствует меньшему количеству выбросов CO2.

Диоксид титана предпочтительно использовать в форме рутила, поскольку анатаз менее эффективно рассеивает свет, и, таким образом, требуется в большем количестве для достижения такой же степени матовости.

Предпочтительно TiO2 составляет от 3 до 9, предпочтительнее от 3 до 8, еще предпочтительнее от 5 до 8, еще предпочтительнее от 6 до 8, еще предпочтительнее от 5 до 7 и наиболее предпочтительно от 6 до 7 об.% композиции.

Полые полимерные, предпочтительно сферические, частицы, можно также использовать для обеспечения белой матовости. Такие подходящие частицы содержат поры, составляющие от 30 до 50 об.% частицы. Такие частицы имеются в продаже в виде водных дисперсий под торговым наименованием Ropaque™. Однако композиция предпочтительно содержит менее чем 10 об.% таких полимерных полых сферических частиц белых пигментов, поскольку они вносят значительный вклад в энергосодержание краски. Кроме того, они обычно придают нежелательный блеск высушенной пленке краски после сушки. Предпочтительнее такие полые полимерные частицы не содержатся в композиции.

Аналогичным образом, белый пигмент в виде прокаленной глины можно использовать в качестве частичной замены TiO2. Однако поскольку производство прокаленной глины само по себе уже является энергозатратным, необходимо обратить внимание на ограничение количества прокаленной глины, используемой в составе. Для извлечения максимального преимущества путем экономии энергии, предпочтительно, чтобы покровная композиция не содержала прокаленной глины. Тем не менее, прокаленную глину можно использовать в количестве, составляющем предпочтительно до 30 об.%, предпочтительнее от 5 до 20 об.% и наиболее предпочтительно от 10 до 15 об.%. Цветные пузырчатые полимерные гранулы также следует предпочтительно избегать.

Разумеется, цветные заглушающие пигменты различных оттенков можно также добавлять в композиции согласно настоящему изобретению в дополнение к другим частицам заглушающего пигмента, чтобы производить пастельные/светлые цвета, как подробно обсуждается далее в настоящем документе.

Частицы незаглушающего наполнителя означают неорганические частицы, у которых показатель преломления является таким же или близким к показателю преломления полимерного связующего вещества. Поскольку заглушающая сила дисперсного материала обусловлена разностью показателей преломления материала и среды, в которой он диспергирован, а также размером его частиц, такие наполнители практически не рассматриваются в качестве глушителей, см. с. 35-37 в книге «Краска и поверхностные покрытия - теория и практика» под ред. R. Lambourne, издательство John Wiley & Sons. То есть нельзя сказать, что они не вносят совсем никакого вклада в матовость, но любой их вклад мал по сравнению с TiO2.

Наполнители обычно не являются чисто белыми и могут придавать покрытию некоторый серый или желтый оттенок.

Подходящие примеры частиц незаглушающего наполнителя представляют собой двойной карбонат кальция и магния, карбонат кальция, нефелиновый сиенит, каолин, тальк, диоксид кремния, диатомовый кремнезем, слюду и сульфат кальция. Предпочтительно частицы незаглушающего наполнителя выбраны из группы, которую составляют двойной карбонат кальция и магния, карбонат кальция, нефелиновый сиенит и каолин. Предпочтительно частицы незаглушающего наполнителя выбраны из списка, который составляют двойной карбонат кальция и магния, карбонат кальция, нефелиновый сиенит и каолин. Еще предпочтительнее они выбраны из группы, которую составляют двойной карбонат кальция и магния, карбонат кальция и каолин.

Минерал, известный как доломит, представляет собой удобный и экономичный источник двойного карбоната кальция и магния CaMg(CO3)2. Доломит представляет собой предпочтительный источник двойного карбоната кальция и магния для использования в настоящем изобретении. Он имеется в продаже в виде порошков с частицами, имеющими различные средние размеры.

Подходящие формы карбоната кальция включают кальцит, в том числе осажденный кальцит. Socal P3 представляет собой пример подходящего осажденного карбоната кальция в форме кальцита. Подходящий тонкодисперсный карбонат кальция представляет собой Omyacoat 850 OG.

Нефелиновый сиенит можно использовать для частичной или полной замены карбоната кальция.

Каолин Al2Si2O5(OH)4 представляет собой тип глины. Добавление в композицию более 20 об.% каолина (в расчете на сухое покрытие) приводит к неудовлетворительный стойкости к царапанию во влажном состоянии. Кроме того, при таких высоких содержаниях каолина вязкость покрытия оказывается чрезмерно высокой, чтобы обеспечивать простое нанесение с использованием традиционных инструментов для покрытия, таких как валики или кисти, и позволять краске растекаться для образования приемлемо гладкой поверхности. Преимущественно количество каолина должно составлять от 0,5 до 20, предпочтительнее от 5 до 15 и наиболее предпочтительно от 6 до 12 об.%.

Предпочтительно частицы незаглушающего наполнителя составляют от 60 до 75, предпочтительнее от 65 до 75 и наиболее предпочтительно от 66 до 73 об.% сухого покрытия.

Преимущественно от 20 до 50% суммарного объема твердых веществ сухого покрытия должны составлять частицы наполнителя, у которых медианный размер частиц d50 составляет не более чем 2 мкм. Это обеспечивает разделение частиц TiO2 на достаточное расстояние друг от друга, при котором достигается эффективное рассеяние, и, следовательно, оптимизируется матовость.

Размеры частиц наполнителей представлены в виде медианных диаметров d50. Это означает, что 50 об.% частиц имеют диметр меньше данной величины.

Связующее вещество представляет собой водную дисперсию частиц полимерного связующего вещества, и его часто называют термином «латекс». Предпочтительнее такие дисперсии изготавливают, используя способы эмульсионной полимеризации.

Для простоты слово «полимер» в настоящем описании используют для обозначения гомополимеров и сополимеров, включающих два или более видов мономеров.

Полимер, составляющий частицы связующего вещества, предпочтительно представляет собой стирол-акриловый сополимер или чистый акриловый полимер.

Термин «чистый акриловый» означает, что полимер составляют только мономеры, выбранные из сложных эфиров акриловой кислоты и метакриловой кислоты и самих этих кислот.

Термин «стирол-акриловый» означает, что в полимере сополимеризованы стирол и/или его сополимеризуемые производные. Такие подходящие производные стирола включают α-метилстирол и винилтолуол.

Более предпочтительными являются стирол-акриловые полимерные частицы, поскольку для их производства требуется меньшее количество энергии по сравнению с чистыми акриловыми полимерами, и наиболее предпочтительное полимерное связующее вещество в настоящем изобретении образуют стирол, бутилакрилат и сополимеризуемая кислота. Наиболее предпочтительно сополимеризуемая кислота представляет собой акриловую кислоту и/или метакриловую кислоту.

Содержание связующего вещества в покрытии составляет предпочтительно от 5 до 20%, предпочтительнее 5 до 15 и наиболее предпочтительно от 8 до 15% по отношению к объему твердых веществ.

Подходящие акриловые мономеры включают алкилэфиры акриловой или метакриловой кислоты, такие как метилметакрилат, этилметакрилат, бутилметакрилат, этилакрилат, бутилакрилат, гексилакрилат, н-октилакрилат, лаурилметакрилат, 2-этилгексилметакрилат, нонилакрилат, децилакрилат, бензилметакрилат, изобутилметакрилат, изоборнилметакрилат, гидроксиалкилэфиры тех же кислот, такие как 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат, и 2-гидроксипропилметакрилат.

Кислотное число полимера составляет предпочтительно от 15 до 60, предпочтительнее от 15 до 55, еще предпочтительнее от 15 до 45 и наиболее предпочтительно от 16 до 30 мг KOH/г нелетучего полимера. Если кислотное число составляет ниже 15 мг KOH/г полимера, получается высушенная краска, обладающая худшей стойкостью к царапанию во влажном состоянии, в то время как при 65 мг KOH/г полимера обычно ухудшается стойкость к царапанию во влажном состоянии высушенной краски.

Кислотное число изменяют путем сополимеризации кислотных функциональных мономеров в полимер, составляющий частицы. Такие подходящие мономеры включают акриловую кислоту, метакриловую кислоту и малеиновую кислоту или ее ангидрид. Предпочтительно используемая кислота представляет собой акриловую кислоту.

Полимеры, имеющие средний размер частиц, составляющий не более чем 0,3 мкм, являются предпочтительными, поскольку они обладают лучшими свойствами связывания друг с другом тонкодисперсных компонентов композиции.

Среднечисленный размер полимерных частиц составляет предпочтительно от 0,05 до 0,30 мкм, предпочтительнее от 0,07 до 0,15 мкм и наиболее предпочтительно от 0,08 до 0,14 мкм. Данный размер означает диаметр частиц. Меньший размер частиц является предпочтительным, поскольку он обеспечивает повышенную стойкость к царапанию, которая имеет особенно большое значение при высоком PVC согласно настоящему изобретению.

Температуру стеклования Tg полимерного связующего вещества можно регулировать путем выбора мономеров и относительных количеств каждого из мономеров, составляющих полимер.

Значение Tg составляет предпочтительно от 26 до 70°C, предпочтительнее от 26 до 55°C, еще предпочтительнее от 26 до 45°C и наиболее предпочтительно от 27 до 35°C.

Во избежание сомнения, любое упоминание Tg в настоящем описании представляет собой вычисленную по уравнению Фокса Tg, если не определено другое условие.

Когда используют полимеры с повышенной Tg, требуются более коалесцирующие и/или пластифицирующие растворители, чтобы обеспечить образование связанной покровной пленки при нормальной комнатной температуре, составляющей приблизительно от 20 до 25°C. Полимеры с меньшей Tg являются предпочтительными, поскольку они способны эффективно образовывать пленку при уменьшенном содержании растворителей, в результате чего одновременно сводится до минимума содержание летучих органических веществ в краске и энергосодержание краски.

Диспергаторы пигментов обычно включают гидрофильную часть и гидрофобную часть, причем, в зависимости от природы дисперсионной среды и поверхности пигмента, одна часть имеет большее сродство к поверхности пигмента, а другая часть имеет большее сродство к дисперсионной среде. Таким образом, можно получить устойчивую дисперсию пигмента, диспергированного в среде.

В настоящем изобретении диспергатор требуется, чтобы диспергировать и стабилизировать неполимерные заглушающие пигменты (включающие пигменты любого цвета) и частицы незаглушающего наполнителя. Среднемассовая молекулярная масса диспергатора должна составлять, по меньшей мере, 3500 Да, предпочтительно 4000, предпочтительнее 5000 и наиболее предпочтительно 6000 Да. Верхний предел среднемассовой молекулярной массы составляет предпочтительно 50000 Да, предпочтительнее 40000, еще предпочтительнее 30000, еще предпочтительнее 20000 и наиболее предпочтительно 15000 Да. Наиболее предпочтительная средняя молекулярная масса диспергатора составляет от 3500 до 20000 Да.

Подходящие диспергаторы для использования в настоящем изобретении включают Orotan™ 681, Orotan™ 731, Orotan 2002, Dispex HDN (гидрофобная натриевая соль акрилового сополимера), Dispex N40 (натриевая соль акрилового полимера). У каждого из них молекулярная масса составляет более чем 3500 Да.

Пастельные цвета обычно получают, добавляя небольшие количества пигментов разнообразных цветов в виде концентрированной дисперсии (они также известны как красящие или тонирующие добавки) к белой краске.

Для достижения желательной стойкости к царапанию важно, чтобы коалесцирующий растворитель был летучим, то есть он должен испаряться из пленки краски. В зависимости от растворителя и полимерной композиции связующего вещества, это может происходить очень быстро или может занимать несколько суток. Для справки, авторы обнаружили, что покрытие, такое как в примере 1 настоящего изобретения (2 мас.% Texanol в жидкой краске) содержит только 0,06 мас.% Texanol в пленке после 24 часов сушки в условиях окружающей среды и лишь 0,01 мас.% после следующих шести суток.

Предпочтительно летучий коалесцирующий растворитель способен уменьшать вычисленную по уравнению Фокса Tg полимера до уровня, составляющего от -10 до -80°C, предпочтительнее от -10 до -60°C, еще предпочтительнее от -10 до -40°C и наиболее предпочтительно от -10 до -20°C. Это уменьшение обеспечивается при его использовании в количестве, составляющем предпочтительно до 4 мас.%, еще предпочтительнее до 3 мас.%, еще предпочтительнее до 2 мас.%, еще предпочтительнее до 1 мас.% и наиболее предпочтительно до 0,5 мас.% в расчете на жидкий состав.

Степень, в которой коалесцирующий растворитель уменьшает вычисленную по уравнению Фокса Tg конкретного полимера, можно вычислить согласно уравнению 1:

1/Tg=Vp/Tgp+αVs/Tgs (уравнение 1)

где Tgp и Tgs представляют собой температуры стеклования полимера и растворителя, соответственно;

Tg представляет собой температуру стеклования пластифицированной системы;

Vp и Vs представляют собой объемные доли полимера и растворителя, соответственно;

α представляет собой коэффициент, учитывающий небольшие изменения эффективности пластифицирования, который принимается равным 1 для целей настоящего изобретения.

Подходящие летучие коалесцирующие растворители включают Lusolvan™ FBH (смесь диизобутиловых эфиров дикарбоновых кислот), Lusolvan™ PP (смесь диизобутиловых эфиров дикарбоновых кислот), Loxanol™ EFC 300 (линейный сложный эфир), Butyl Carbitol™ (бутилцеллозольв), Dowanol™ EPh (фениловый эфир этиленгликоля), Dowanol™ PPh (фениловый эфир пропиленгликоля), Dowanol TPnB (н-бутиловый эфир трипропиленгликоля), Dowanol™ DPnB, DBE_9™ (смесь очищенных диметилглутарата и диметилсукцината), Eastman DB™ (растворитель), Eastman EB™ (монобутиловый эфир этиленгликоля), Texanol™ (моноизобутират 2,2,4-триметил-1,3-пентандиола), Dapro™ FX 511, Velate™ 262, Arcosolve™ DPNB, Arcosolve™ TPnB и бензиловый спирт.

Список растворителей и их температуры стеклования можно найти в статье «Прикладной подход к пленкообразованию», которую представили J. W. Taylor и T. D. Klots на 29 ежегодном симпозиуме по водным, имеющим высокое содержание твердых веществ и порошковым покрытиям.

Температуры стеклования некоторых представительных растворителей перечислены ниже:

Pamolyn™: 300 -80°C

Texanol™: -84°C

Arcosolv™ PtB: -88°C

Carbitol™ ацетат: -95°C

Butyl carbitol™ ацетат: -100°C

Загустители используют в покровных композициях для регулирования вязкости и реологического профиля композиций. Подходящие реологические модификаторы для использования в настоящем изобретении представляют собой карбоксиметилцеллюлозу таких марок, как Blanose™ 731; гидроксиэтилцеллюлозу таких марок, как Natroso™l 250 и Tylose™ H; гидрофобно модифицированную гидроксиэтилцеллюлозу таких марок, как Natrolsol™ Plus и Tylose™ HX; этил- и этилметилгидроксиэтилцеллюлозу таких марок, как Beromocoll™ EHM; неионные синтетические связующие загустители (NSAT) таких марок, как Acrysol™ RM825, Acrysol™ SCT 275, Acrysol™ RM2020, Aquaflow™ NHS300, Coapur™ 830W, Rheolate™ 450, Bermodol™ PUR; гидрофобно модифицированные щелочные набухающие эмульсионные (HASE) загустители, такие как Acrysol™ TT935, Acrysol™ DR73, Ciba Rheovis™, и щелочные набухающие синтетические загустители, такие как Acrysol™ ASE 60.

Загустители типов NSAT, HASE, ASST и HEUR являются более предпочтительными, чем типы целлюлозы.

Полезные эффекты настоящего изобретения преимущественно достигаются в цветных покровных композициях, для которых обычно требуется высокое содержание TiO2. Такие покрытия содержат серые и светлые цвета, часто называемые терминами «пастельные» или «светлые», и, разумеется, белила.

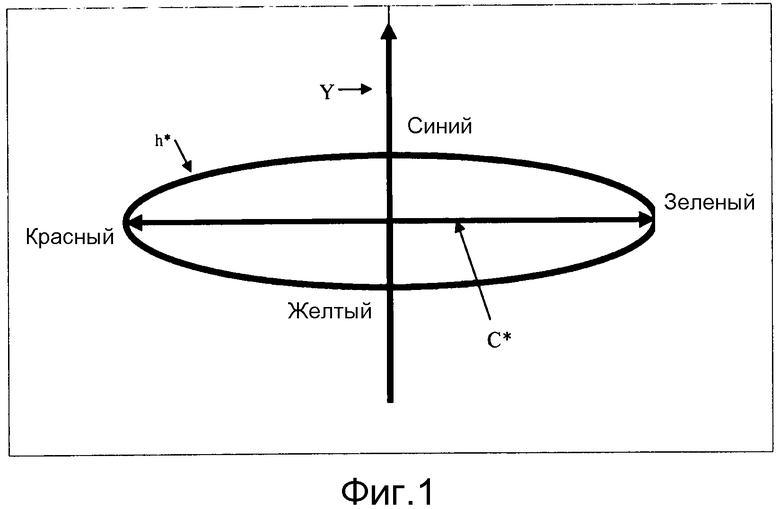

Эти и все другие цвета можно определять, используя хорошо известную систему Y, C*, h*. В этой системе любой цвет можно представить, указывая:

i. его цветовой тон, обозначаемый h*;

ii. его цветность (насыщенность цвета) C*;

iii. его коэффициент отражения света Y.

Эти термины научно определила Международная комиссия по освещению (Commission Internationale de l'Eclairage или CIE) [см. «Международный словарь по освещению», четвертое издание, издательство IEC/CIE 017.4-1987; ISBN 978 3 900734 07 7].

Во избежание любого сомнения, любое упоминание цвета покрытия в настоящем описании означает цвет покрытия в сухом виде, если не определено другое условие.

Цветовой тон представляет собой меру того, насколько данный цвет близок к красному, желтому, зеленому и синему. Его представляет угол цветного тона от 0 до 360°, причем угол определяет положение данного оттенка в цветовом пространстве, в котором красному, желтому, зеленому и синему цветам соответствуют углы 0, 90, 180 и 270°. Углы между этими «главными румбами» обозначают промежуточные цвета, например, углу цветного тона 45° соответствует красновато-желтый (оранжевый) цвет.

Цветность представляет собой меру насыщенности цвета, т.е. степень того, насколько он представляет собой пастельный/светлый цвет, насыщенный цвет или некоторый промежуточный цвет. Цветность может принимать значения от 0 до 100, причем более высокие значения относятся к более насыщенному цвету. Цвета, имеющие значение насыщенности, равное 0, представляют собой «нейтральные» серые цвета, находящиеся на оси от черного к белому.

Коэффициент отражения света представляет собой меру воспринимаемой светлоты цвета и составляет 0 до 100, причем 0 представляет собой черный цвет, и 100 представляет собой белый цвет.

Фиг. 1 представляет упрощенную иллюстрацию системы Y, C*, h*. Он показывает срез цветового пространства приблизительно в средней точке интервала коэффициентов отражения света Y. Ось Y проходит от 0 до 100. Красный, желтый, зеленый и синий цвета показаны в их соответствующих положениях на кругу цветовых тонов. Ось C* проходит от 0 в начале координат до 100 на периметре. При каждом значении Y получаются следующие срезы оттенков, представляющие собой более светлые и более темные цвета. На обоих концах (темном и светлом) шкалы Y цвета являются менее насыщенными, и, таким образом, цветность неизбежно снижается. По этой причине цветовое пространство часто изображают в форме сферы, хотя в действительности оно имеет более неправильную цилиндрическую форму.

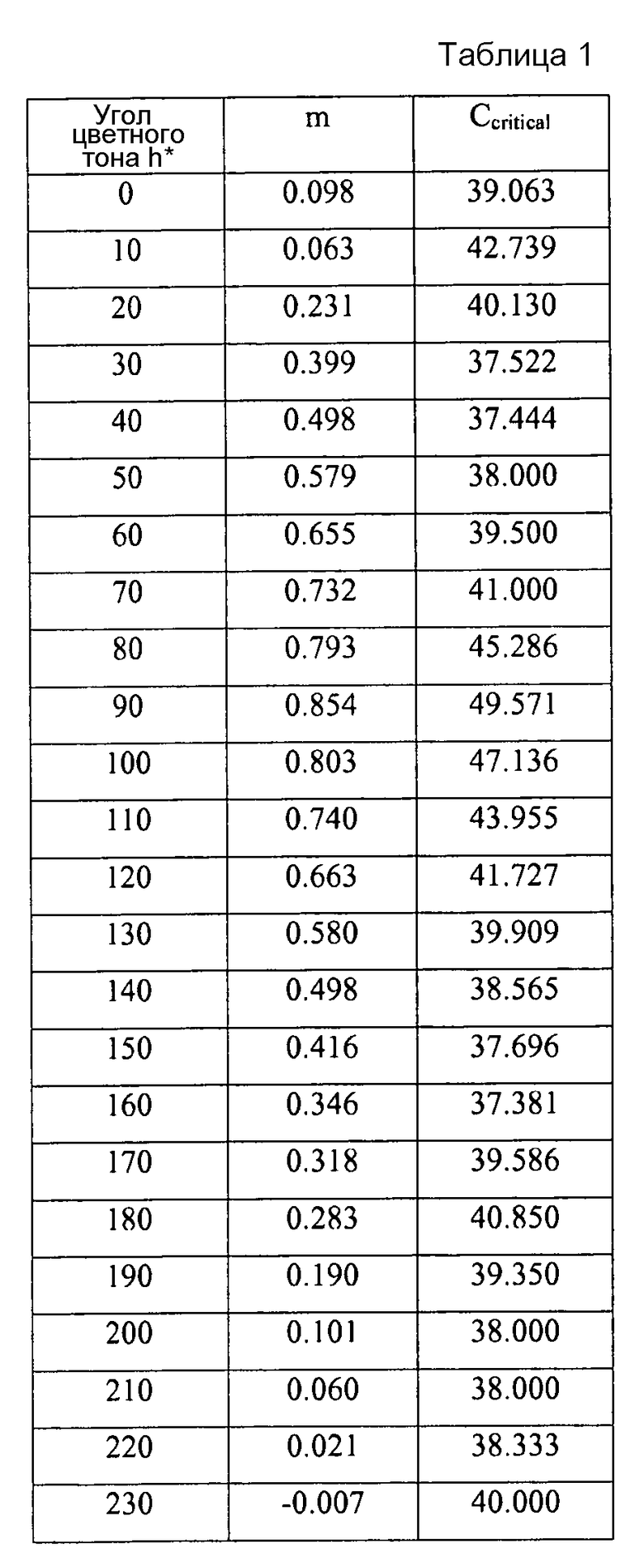

Используя терминологию CIE, серые или светлые цветные композиции, для которых наиболее полезно настоящее изобретение, можно определить как такие цвета, включающие белый цвет, которые удовлетворяют следующим критериям;

C*<Ccritical (уравнение 1)

Y>mC*+35 (уравнение 2)

где m и Ccritical принимают значения, приведенные ниже в таблице 1.

Выше значения Ccritical насыщенность цвета является чрезмерно высокой, чтобы воспринимать его как пастельный цвет.

Значения m и Ccritical при промежуточных углах цветного тона можно вычислить линейной интерполяцией.

Данная таблица позволяет вычислять C* и Y для любого данного оттенка и, таким образом, четко определяются белые, серые или пастельные/светлые оттенки.

Покрытия, к которых цветность C* составляет менее чем приблизительно 5, и значение Y составляет более чем 95, воспринимаются глазом человека как белые.

Значения C*, Y и h* любого цвета можно вычислить по кривой спектра отражения цвета, измеренную с помощью спектрофотометра в соответствии с инструкциями производителей. Подходящий спектрофотометр представляет собой Datacolor Spectraflash SF 600.

Предпочтительно высушенные покровные композиции согласно настоящему изобретению удовлетворяют уравнениям 1 и 2. Предпочтительнее у высушенных покровных композиций цветность составляет менее чем 5, и значение Y составляет более чем 85.

Блеск высушенного покрытия при измерении под углом 85° составляет предпочтительно менее чем 30%, предпочтительнее менее чем 20%, еще предпочтительнее менее чем 10%, еще предпочтительнее менее чем 5% и наиболее предпочтительно от 2 до 8%.

Покровная композиция может также содержать другие ингредиенты, которые являются стандартными для покрытий, такие как воски, реологические модификаторы, поверхностно-активные вещества, пеногасители, вещество для повышения клейкости, пластификаторы, сшивающие реагенты, повышающие текучесть добавки, биоциды и глины.

В следующем аспекте настоящего изобретения предложен способ покрытия имеющего поверхность изделия или структуры композицией, которая определена в любом из предшествующих пунктов заявки, включающий стадии нанесения, по меньшей мере, одного жидкого слоя покрытия с помощью кисти, валика, подушечки или распылителя, а также самопроизвольного или принудительного высушивания или затвердевания слоя.

В следующем аспекте настоящего изобретения предлагается изделие или структура, у которых поверхность покрыта композицией, определенной согласно настоящему изобретению.

Далее настоящее изобретение будет проиллюстрировано следующими примерами.

Для приготовления примерных образцов использовали следующие ингредиенты.

Tioxide™ TR92 представляет собой TiO2 в форме рутила (плотность 4,05 г/см3), поставщик Huntsman Tioxide Europe Ltd. (Хартлпул, Кливленд, Великобритания).

Microdol™ H200 и H600 представляют собой доломиты (плотность 2,85 г/см3), поставщик Omya (Омя Хаус, Дерби, Великобритания).

Socal™ P3 представляет собой осажденный карбонат кальция (плотность 2,70 г/см3), поставщик Solvay (Рейнберг, Германия).

China Clay Supreme представляет собой каолин (плотность 2,60 г/см3), поставщик Imerys.

Ropaque™ Ultra E представляет собой 30% нелетучую дисперсию полых полимерных сферических частиц (плотность 0,591 г/см3), поставщик Rohm & Haas (Филадельфия, США).

Steabright™ представляет собой тальк (плотность 2,78 г/см3), поставщик Rio Tinto PLC (Лондон, Великобритания).

Texanol™ представляет собой коагулятор на основе эфироспирта, поставщик Eastman Chemical Company (Теннеси, США).

TegMer™ 804 представляет собой сложный эфир тетраэтиленгликоля, поставщик Hallstar (дом 120, Саут Риверсайт Плаза, помещение 1620, Чикаго, штат Иллинойс, США).

Orotan™ 731 представляет собой диспергатор пигмента (25 мас.% нелетучих веществ; плотность нелетучих веществ 1 г/см3), поставщик Rohm & Haas (Филадельфия, США).

Disponil™ A1580 представляет собой поверхностно-активное вещество (80 мас.% нелетучих веществ; плотность нелетучих веществ 1,00 г/см3), поставщик Cognis Deutschland GmbH & Co. KG. (п/я 130164, Германия).

Dispex N40 представляет собой диспергатор, поставщик Ciba.

Dispelair™ CF 823 представляет собой пеногаситель (60 мас.% нелетучих веществ; плотность нелетучих веществ 1,00 г/см3), поставщик Blackburn Chemicals Ltd. (промышленная зона Уайтбирк, Блэкберн, Великобритания).

Blanose™ 7M 31C SCS 9554 представляет собой целлюлозный загуститель (плотность 1,59 г/см3), поставщик Hercules GmbH (Дюссельдорф, Германия).

Natrosol Plus 331 представляет собой целлюлозный загуститель, поставщик Hercules Aqualon.

Acticide CHR 0107 представляет собой биоцид, поставщик Thor (Уинчем Авеню, Нортвич, Чешир, Англия).

Aquaflow™ NHS 300 представляет собой реологический модификатор (23 мас.% нелетучих веществ; плотность нелетучих веществ 1,00 г/см3), поставщик Hercules GmbH (Дюссельдорф, Германия).

Латекс 1 представляет собой сополимер стирола, бутилакрилата и метакриловой кислоты, имеющий Tg 10°C, кислотное число 23,5 мг KOH/г полимера и содержание твердых веществ 50 мас.%.

Латекс 2 представляет собой сополимер стирола, бутилакрилата и метакриловой кислоты, имеющий Tg 50°C, кислотное число 37,4 мг KOH/г полимера и содержание твердых веществ 50 мас.%.

Латекс 3 представляет собой сополимер стирола, бутилакрилата и метакриловой кислоты, имеющий Tg 30°C, кислотное число 23,5 мг KOH/г полимера и содержание твердых веществ 50 мас.%.

Процедуры испытаний

В оценочных примерах использовали следующие методы испытаний:

Молекулярная масса диспергатора

Для измерения молекулярной массы использовали гельпроникающую хроматографию (GPC) в водной среде

Использовали следующее оборудование и условия:

Колонки: 2 колонки GPC длиной по 30 см TSK GMPWXL GPC от фирмы Tosoh

Элюент: 0,3 М нитрат натрия, 0,01 М фосфат натрия, pH устанавливали на уровне 7,5, используя 0,1 М NaOH

Скорость потока: 1,0 мл/мин

Детектор: дифференциальный детектор показателя преломления Waters 410

Программное обеспечение: Waters Millennium 32 версии 3.05.01

Прибор калибровали на декстрановых стандартных образцах в области покрытия от 342 до 401000 г/моль.

Образцы приготовляли растворением 0,1 г в 10 мл элюента и фильтрованием через 0,45 мкм мембрану PVDF.

Впрыскиваемый объем составлял 100 мкл.

Матовость (коэффициент контрастности)

Матовость измеряли в соответствии с британским стандартом BS 3900-D4.

Приемлемым считали значение, составляющее, по меньшей мере, 90%.

Измеренная матовость не связана линейным соотношением с восприятием матовости глазом. Таким образом, небольшие разности измеренной матовости воспринимаются глазом как значительно большие разности.

Блеск

Блеск измеряли в соответствии со стандартами BS EN ISO 2813 и BS 3900-D5.

Стойкость к царапанию во влажном состоянии

Стойкость к царапанию высушенной пленки измеряли в соответствии со стандартом BS EN ISO 11998, используя 200 циклов с тем изменением, что потерю выражали в мг/см2. Приемлемой считали потерю, составляющую менее чем 6 мг/см2.

Высокосдвиговая вязкость

Высокосдвиговую вязкость измеряли при 25°C, используя работающий при 10000 с-1 пластинчато-конический вискозиметр ICI, поставщик Research Equipment London Ltd. (Лондон, TW2 5NX).

Измеренная ротационным вискозиметром Rotothinner вязкость (краска)

Среднесдвиговую вязкость измеряли при 25°C, используя ротационный вискозиметр Rotothinner (поставщик Scheen Instruments Ltd., Кингстон-на-Темзе, Саррей, Великобритания), оборудованный стандартным ротором, вращающимся со скоростью, составляющей приблизительно 562 об/мин, что эквивалентно скорости сдвига около 250 с-1.

Размер частиц наполнителей

Размер частиц наполнителей измеряли, используя прибор Mastersizer в соответствии со стандартом ISO 13323, части 1 и 2.

Примеры

Далее настоящее изобретение будет проиллюстрировано следующими примерами.

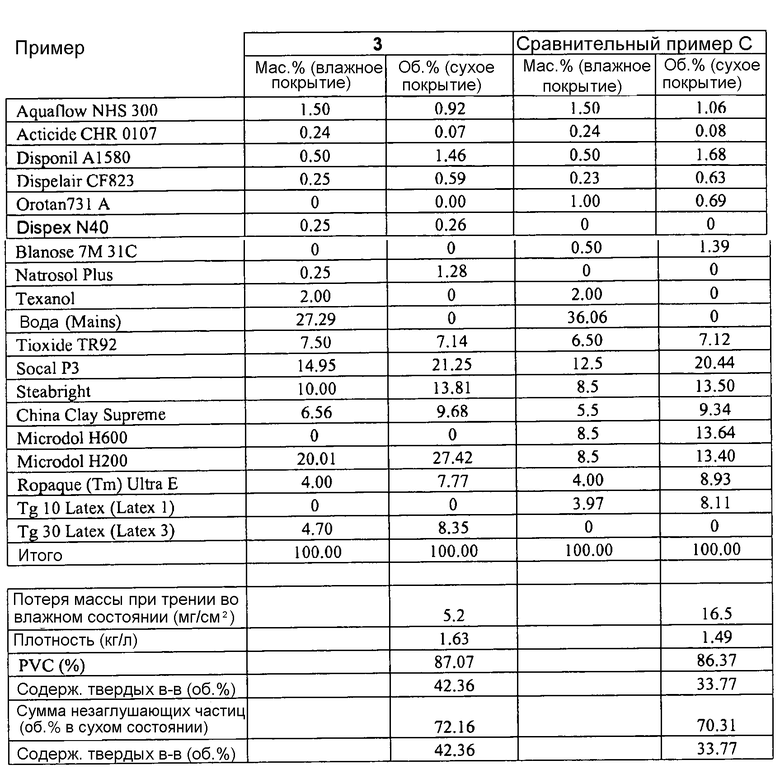

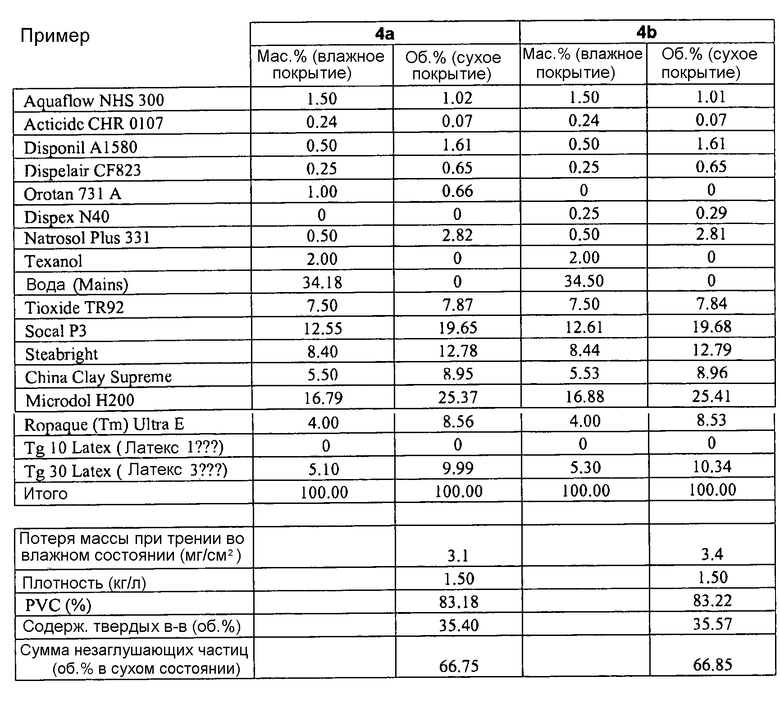

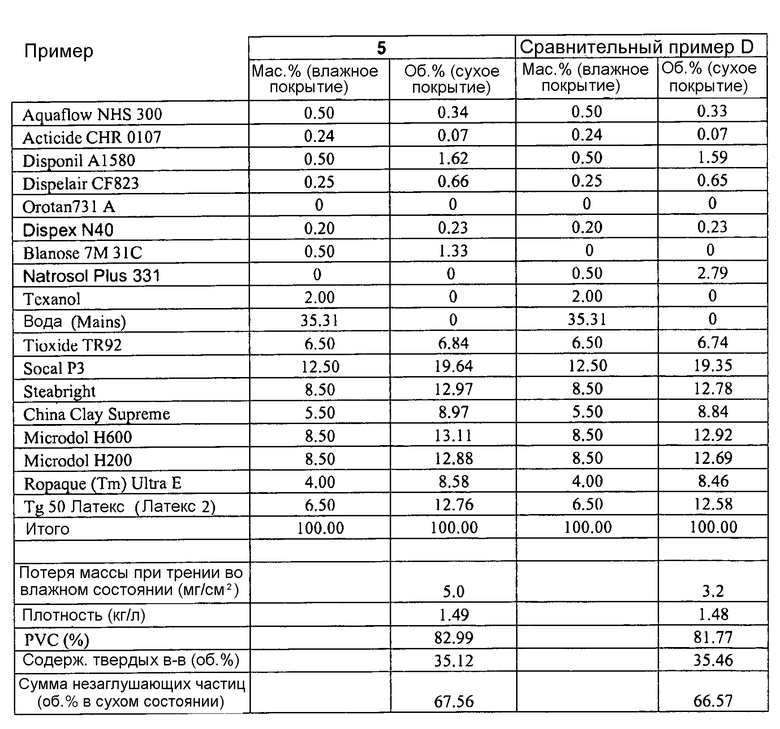

Пронумерованные примеры относятся к настоящему изобретению, а сравнительные примеры обозначены буквами. Во всех случаях массовые процентные доли относятся к составу жидкой краски, и объемные процентные доли относятся к высушенному покрытию.

В каждом случае для изготовления красок использовали следующий способ.

Стадия основной смеси

В пятилитровый металлический резервуар для дисперсии помещали воду (1), Texanol, Orotan или Dispex, Disponil, Acticide и половину количества Dispelair. Резервуар помещали под высокоскоростной диспергатор, снабженный пилообразной лопастью. Перемешивали при низкой скорости, при которой не наблюдалось разбрызгивание. Добавляли Microdol H200 и H600, Socal P3, China Clay Supreme, Steabright и Tioxide TR92, перемешивали в течение 2 минут при низкой скорости, затем добавляли загуститель Blanose или Natrosol. В течение 5 минут медленно увеличивали скорость по мере загустения краски. Устройство должно работать приблизительно при 2500 об/мин (в зависимости от объема), но без разбрызгивания. Перемешивание продолжали в течение 30 минут. В середине этого периода его останавливали, чтобы убедиться в отсутствии прилипания пигмента к стенкам и основанию резервуара путем перемешивания вручную. Включали высокую скорость, через 30 минут устройство переключали на низкую скорость. Проверяли состояние дисперсии основной смеси на наличие крошек, нанося ее на картон с помощью кисти. В случае приемлемого количества крошек добавляли воду (2), продолжали перемешивание в течение 2 минут и затем выключали мешалку.

Суммарное количество воды, содержащееся в примерном составе, представляло собой следующее соотношение: вода (1):вода (2):вода (3)=45,5:30,3:24,2.

Стадия краски

Помещали латекс 1 в резервуар соответствующего размера под мешалку, снабженную лопастью.

В резервуар добавляли Ropaque, остаток Dispelair, приготовленную ранее основную смесь, воду (3) и Aquaflow. Скорость перемешивания регулировали при увеличении объема смеси в резервуаре, не допуская разбрызгивания.

Перемешивание продолжали в течение 15 минут при низкой скорости (приблизительно 500 об/мин).

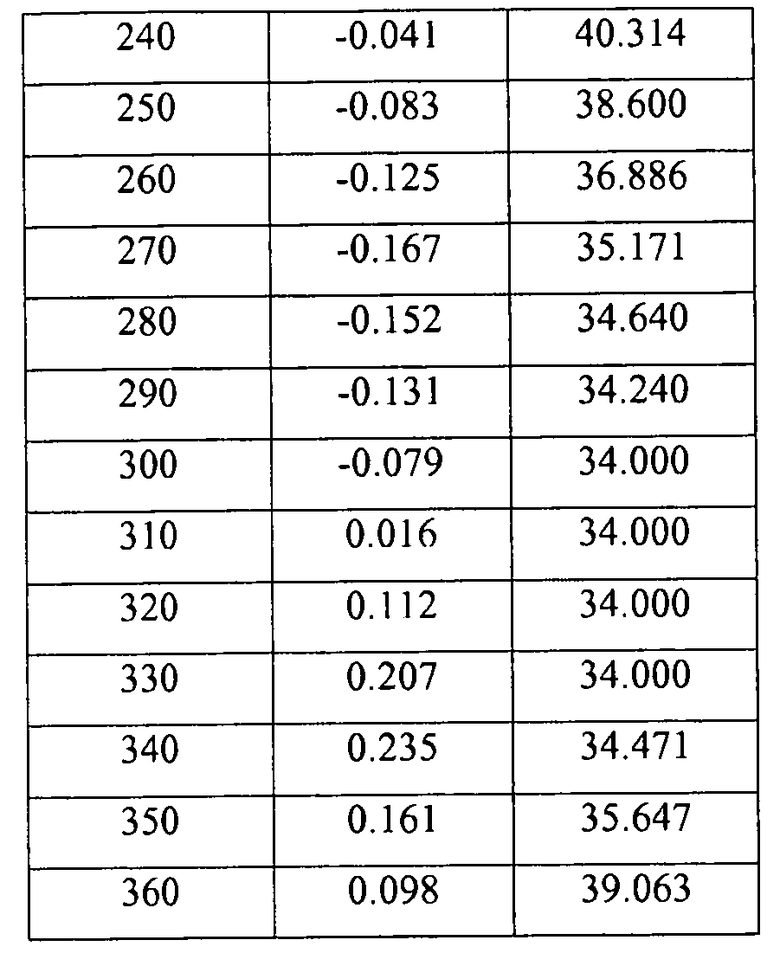

Примеры 1 и A

Примеры 1 и A практически идентичны друг другу, за исключением различных значений Tg частиц полимерного связующего вещества.

Композиция примера 1 настоящего изобретения с использованием латекса, включающего полимерные частицы, имеющие Tg 50°C, проходит испытание трением во влажном состоянии, в то время как композиция сравнительного примера A с использованием частиц полимерного связующего вещества, имеющего Tg 10°C, не проходит испытания трением во влажном состоянии.

Значение Tg полимерного связующего вещества (латекс 2, имеющий Tg 50°C) в присутствии коалесцирующего растворителя вычисляли, используя уравнение 1, как обсуждалось выше

1/Tg=Vp/Tgp+αVs/Tgs (уравнение 1)

Значение Tg для Texanol составляет -84°C.

Объемные доли вычисляли только на основе полимера и растворителя. Так, в примере 1, суммарная массовая процентная доля составляет для полимера 3,25 (то есть 50% от 6,5) и для растворителя 2,00. Плотности полимера и растворителя составляют 1,08 и 0,95, соответственно, и их объемные доли, следовательно, составляют 0,151 и 0,849, соответственно. Таким образом, Tg полимера в присутствии Texanol составляет -23,0°C.

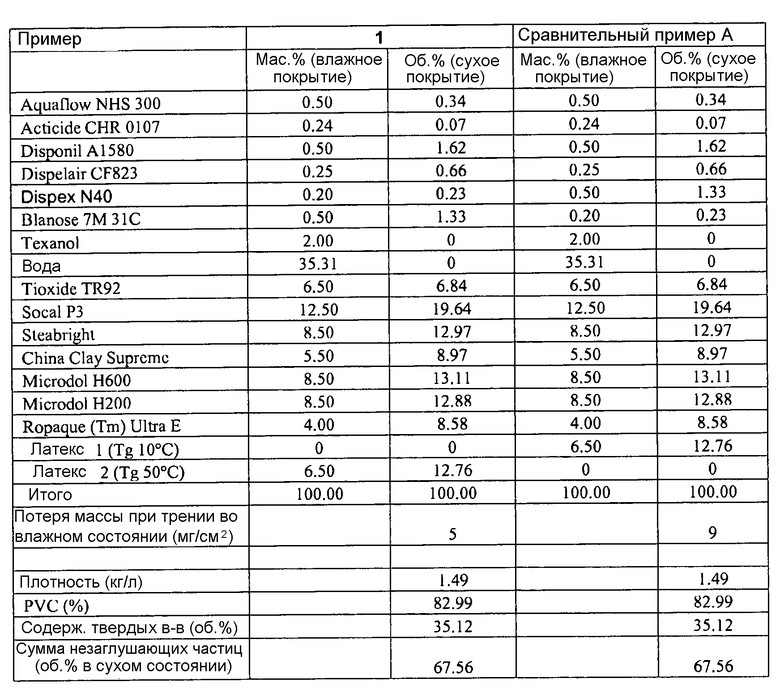

Примеры 2 и B

Образцы практически идентичны друг другу, за исключением PVC.

Сравнительный пример B, где PVC составляет 90,31%, не проходит испытания трением во влажном состоянии.

Примеры 3 и C

Образцы примера 3 и сравнительного примера C идентичны друг другу, за исключением того, что Tg латекса в первом составляет 30°C, в то время как во втором оно составляет 10°C. Оба покрытия имеют более высокие PVC, чем в примерах 1 и A.

Примеры 4a и 4b

Влияние выбора диспергатора. Использование гидрофобно модифицированного диспергатора (Orotan 731 A) или гидрофильного диспергатора (Dispex N40) не вносит никакого различия в результаты испытания трением во влажном состоянии.

Пример 5 и D

Natrosol Plus представляет собой гидрофобно модифицированный загуститель, и Blanose 7M731 представляет собой карбоксиметилцеллюлозу. Любой из этих материалов можно использовать в настоящем изобретении.

Примеры 6 и E

Эффект нелетучего коалесцирующего растворителя (Archer RC) можно наблюдать в том, что образец сравнительного примера E не проходит испытания трением во влажном состоянии.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛУЧШЕННЫЕ ПОКРЫТИЯ С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ ДИОКСИДА ТИТАНА | 2011 |

|

RU2566789C2 |

| УЛУЧШЕННЫЕ ЭНЕРГЕТИЧЕСКИ ЭКОНОМИЧНЫЕ ПОКРЫВНЫЕ КОМПОЗИЦИИ, НЕ СОДЕРЖАЩИЕ РАСТВОРИТЕЛЕЙ | 2012 |

|

RU2617630C2 |

| УСТОЙЧИВЫЕ К ИСТИРАНИЮ И УСТОЙЧИВЫЕ К ОТСЛАИВАНИЮ КОМПОЗИЦИИ ДЛЯ ИСПОЛЬЗОВАНИЯ В АРХИТЕКТУРЕ | 2017 |

|

RU2739756C2 |

| КОМПОЗИЦИЯ ПОКРЫТИЯ, ВКЛЮЧАЮЩАЯ СУБМИКРОННЫЕ ЧАСТИЦЫ, СОДЕРЖАЩИЕ КАРБОНАТ КАЛЬЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЕ СУБМИКРОННЫХ ЧАСТИЦ, СОДЕРЖАЩИХ КАРБОНАТ КАЛЬЦИЯ, В КОМПОЗИЦИЯХ ПОКРЫТИЙ | 2012 |

|

RU2597617C2 |

| ПОЛУФАБРИКАТЫ КРАСОК И СПОСОБЫ ПРИГОТОВЛЕНИЯ КРАСОК ИЗ ПОЛУФАБРИКАТОВ КРАСОК | 2001 |

|

RU2278880C2 |

| ПОКРОВНАЯ КОМПОЗИЦИЯ НА ВОДНОЙ ОСНОВЕ, ПРИМЕНЕНИЕ ТАКОЙ КОМПОЗИЦИИ, СПОСОБ ПОКРЫТИЯ ПОДЛОЖКИ С ПРИМЕНЕНИЕМ ТАКОЙ КОМПОЗИЦИИ И ПОКРЫТЫЕ ПОДЛОЖКИ | 2015 |

|

RU2696453C2 |

| ПЕЧАТНЫЙ МАТЕРИАЛ | 2013 |

|

RU2608415C2 |

| ОКРАШЕННЫЕ ФИБРОЦЕМЕНТНЫЕ ИЗДЕЛИЯ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2719448C2 |

| ПОВЕРХНОСТНО-МОДИФИЦИРОВАННЫЙ СОДЕРЖАЩИЙ КАРБОНАТ КАЛЬЦИЯ МИНЕРАЛ И ЕГО ПРИМЕНЕНИЕ | 2013 |

|

RU2616054C2 |

| ДИСПЕРСИОННАЯ КРАСКА | 2009 |

|

RU2425077C2 |

Изобретение относится к красящим композициям и касается усовершенствованных покрытий с низким содержанием диоксида титана. Водная покровная композиция имеет PVC от 78 до 88% и содержит по отношению к суммарному объему твердых веществ сухого покрытия: a) частицы заглушающего пигмента, включающие: i) от 3 до 10% диоксида титана, ii) от 0 до 20% полых полимерных частиц; b) частицы незаглушающего наполнителя, включающие: i) двойной карбонат кальция и магния, и/или ii) карбонат кальция, и/или iii) нефелиновый сиенит, и/или iv) каолин, где сумма i)+ii)+iii)+iv) составляет от 40 до 80% и iv) составляет от 0 до 20%; c) частицы полимерного связующего вещества с вычисленной по уравнению Фокса Tg от 25 до 70°C, имеющего кислотное число от 15 до 65 мг KOH/г полимера, где полимерные частицы состоят из акриловых мономеров и необязательно дополнительно включают стирол и/или его производные; d) диспергатор, у которого среднемассовая молекулярная масса составляет, по меньшей мере, 3500 Да; e) летучий коалесцирующий растворитель, где в композиции не содержится нелетучий коалесцирующий растворитель. Изобретение обеспечивает создание красочной композиции, имеющей уменьшенное содержание диоксида титана, при этом обладающей хорошей матовостью и стойкостью к царапанию во влажном состоянии. 3 н. и 16 з.п. ф-лы, 1 ил., 1 табл., 6 пр.

1. Водная покровная композиция, имеющая PVC от 78 до 88% и содержащая, по отношению к суммарному объему твердых веществ сухого покрытия, если не определено другое условие:

a) частицы заглушающего пигмента включающие:

i) от 3 до 10% диоксида титана,

ii) от 0 до 20% полых полимерных частиц;

b) частицы незаглушающего наполнителя, включающие:

i) двойной карбонат кальция и магния, и/или

ii) карбонат кальция, и/или

iii) нефелиновый сиенит, и/или

iv) каолин,

где сумма i)+ii)+iii)+iv) составляет от 40 до 80% и iv) составляет от 0 до 20%;

c) частицы полимерного связующего вещества, имеющего вычисленную по уравнению Фокса Tg от 25 до 70°С и кислотное число от 15 до 65 мг КОН/г полимера, где полимерные частицы состоят из акриловых мономеров и необязательно дополнительно включают стирол и/или его производные;

d) диспергатор, у которого среднемассовая молекулярная масса составляет, по меньшей мере, 3500 Да;

е) летучий коалесцирующий растворитель,

где в композиции не содержится нелетучий коалесцирующий растворитель.

2. Покровная композиция по п.1, в которой любую разность между фактическим PVC и суммой а) и b) составляют другие частицы незаглушающего наполнителя.

3. Покровная композиция по п.1 или 2, в которой заглушающие пигменты являются белыми.

4. Покровная композиция по п.3, в которой белые заглушающие пигменты выбраны из диоксида титана и полых полимерных частиц.

5. Покровная композиция по п.1, в которой полимерные полые сферы составляют менее чем 10 об.%.

6. Покровная композиция по п.1, в которой частицы наполнителя выбраны из группы, состоящей из двойного карбоната кальция и магния, карбоната кальция, нефелинового сиенита и каолина.

7. Покровная композиция по п.6, в которой от 20 до 50% суммарного объема твердых веществ сухого покрытия составляют частицы наполнителя с d50, не превышающим 2 мкм.

8. Покровная композиция по п.1, в которой полимерное связующее вещество составляют стирол, бутилакрилат и метакриловая кислота.

9. Покровная композиция по п.1, в которой связующее вещество составляет от 5 до 20% высушенного покрытия.

10. Покровная композиция по п.1, в которой кислотное число полимерного связующего вещества составляет от 15 до 60 мг КОН/г полимера.

11. Покровная композиция по п.1, в которой кислотный компонент представляют собой акриловая кислота, и/или метакриловая кислота, и/или малеиновая кислота, и/или ее ангидрид.

12. Покровная композиция по п.1, содержащая до 4 мас.% летучего коалесцирующего растворителя на основе жидкого состава.

13. Покровная композиция по п.1, в которой коалесцирующий растворитель уменьшает вычисленную по уравнению Фокса Tg полимерного связующего вещества до уровня от -10 до -80°С.

14. Покровная композиция по п.1, дополнительно содержащая цветные пигменты.

15. Покровная композиция по п.1, имеющая цвет и в сухом виде удовлетворяющая критериям:

C*<Ccritical и

Y>mC*+35

при вычислении с использованием значений m и Ccritical согласно приведенной ниже таблице.

16. Покровная композиция по п.10, у которой значение С* составляет менее чем 5, и значение Y составляет более чем 85.

17. Покровная композиция по п.1, у которой блеск составляет менее чем 15% при измерении под углом 85°.

18. Способ покрытия изделия или структуры, имеющей поверхность композицией по любому из предшествующих пунктов, включающий стадии нанесения, по меньшей мере, одного жидкого слоя покрытия с помощью кисти, валика, подушечки или распылителя и самопроизвольного или принудительного высушивания и/или затвердевания слоя.

19. Изделие или структура с поверхностью, покрытой композицией по любому из пп.1-12.

| Электромеханическое счетно-решающее устройство для преобразования тригонометрических функций | 1957 |

|

SU113435A1 |

| US 4277385 A, 07.07 | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Электромеханическое счетно-решающее устройство для преобразования тригонометрических функций | 1957 |

|

SU113435A1 |

| WO 2009136141 A1, 12.11.2009 | |||

Авторы

Даты

2015-06-20—Публикация

2011-04-22—Подача