Настоящее изобретение относится к энергетически экономичным пигментированным покрывным композициям, в которых не содержатся летучие органические растворители, особенно к пигментированным краскам, имеющим низкий или средний блеск, также известным как матовые или мягкоглянцевые краски. В частности, оно относится к таким краскам, в которых объемное содержание пигмента составляет от 70 до 80%, и блеск составляет менее чем 30% при измерении под углом 85°.

Имеющие светлые цвета пигментированные краски обычно имеют высокие уровни содержания диоксида титана TiO2. Это объясняется тем, что такие пастельные оттенки преимущественно имеют белый цвет с добавкой в небольшой степени другого цвета. Диоксид титана представляет собой наилучший источник белизны вследствие своего высокого показателя преломления по отношению к типичным связующим материалам, используемым в красках. К сожалению, для добычи TiO2 из недр и его последующей очистки требуются большие количества энергии. По существу, известные имеющие высокое объемное содержание пигмента (ОСП) краски пастельного/слабого цвета, например, матовые белые и матовые светлые краски, которые описаны далее в настоящем документе, имеют высокое содержание TiO2 (составляющее, как правило, от 10 до 20 об.%), который используется, чтобы обеспечивать желательный цвет и непрозрачность, и который вносит основной вклад в суммарное энергопотребление краски.

Термин «энергопотребление» означает количество энергии, которая требуется для добычи, очистки и изготовления ингредиентов, составляющих краску, и энергии, которая требуется для изготовления самой краски.

Поскольку наибольшее количество энергии производится посредством сжигания ископаемого топлива, высокое энергопотребление обычно приводит к высоким выбросам диоксида углерода, и следовательно, чтобы обозначать энергопотребление, используется альтернативная мера «углекислотный эквивалент».

Неблагоприятное воздействие таких выбросов на глобальную окружающую среду, особенно на изменение климата, является общепризнанным для большинства серьезных обозревателей. Таким образом, существует проблема сокращения энергии, расходуемой для изготовления таких красок.

Один подход к решению этой проблемы заключается в том, чтобы уменьшить содержание TiO2 в краске. Однако при этом просто уменьшается непрозрачность высушенного покрытия, и, хотя каждое покрытие высушенной краски может иметь значительно уменьшенное энергопотребление, для обеспечения непрозрачности потребуются дополнительные покрытия. Соответственно, любая выгода превращается в убыток или по меньшей мере значительно уменьшается. Согласно другим подходам, TiO2 полностью или частично заменяется пигментами-наполнителями, такими как мел. Хотя для добычи и очистки таких наполнителей требуется меньше энергии, чем для TiO2, меньший показатель преломления таких наполнителей является очень близким к связующим материалам, используемым в краске. По существу, они не рассеивают свет в такой же степени, как TiO2, и для компенсации уменьшения количества TiO2 необходимо добавлять больше наполнителя в краску, чтобы обеспечивать правильный цвет и непрозрачность. Однако при этом дополнительно увеличивается ОСП, приводя, в конечном счете, к тому, что воздух остается в высушенной пленке краски. Хотя при этом повышается непрозрачность, это также приводит к снижению износостойкости во влажном состоянии.

Один возможный выход из этой дилеммы заключается в том, чтобы использовать прокаленную глину, поскольку она обеспечивает хорошую непрозрачность и в меньшей степени снижает износостойкость. Однако для изготовления прокаленной глины требуется нагревание глины до 1000°C, и в результате этого расходуются большие количества энергии. Очевидно, что это не приводит к значительной экономии энергии и, таким образом, не представляет собой предпочтительное решение.

Патент США № 4277385 описывает летучий органический растворитель, содержащий красочные композиции, в которых ОСП составляет от 75 до 85%, а также заявляет, что во избежание растрескивания при высоком ОСП пленок краски в композиции не должны содержаться незаглушающие неорганические пигменты (называемые также термином «наполнители»), которые следует, в основном, заменять не образующими пленки твердыми полимерными частицами. Однако не было сделано ни одной попытки сократить до минимума содержания TiO2 в этих композициях, и, таким образом, остается нерешенной проблема высокого энергопотребления и высокого уровня выбросов CO2.

Европейская патентная заявка № 0113435 описывает водную краску, имеющую уменьшенное содержание TiO2 при ОСП на уровне от 20 до 80%. Здесь описано использование смесей, в состав которых входят пигментированные содержащие пустоты полимерные гранулы и более крупные непрозрачные полимерные частицы, имеющие микропустоты, но не пигменты, чтобы заменить TiO2, сохраняя при этом огнестойкость/износостойкость. Однако, как отмечено в данной заявке, сами пигментированные содержащие пустоты полимерные гранулы содержат TiO2 и, таким образом, вносят значительный вклад в содержание TiO2. При этом суммарное энергопотребление краски уменьшается весьма незначительно, если вообще уменьшается.

Пигментированные содержащие пустоты полимерные гранулы представляют собой полимерные частицы, одновременно содержащие TiO2 и микропустоты. Известны такие покрытия, в которых содержатся летучие органические растворители.

В возрастающей степени потребители и законодатели во всем мире требуют, чтобы количество летучего органического растворителя в покрывных композициях оставалось на минимальном уровне или чтобы в композициях не содержались такие растворители. Это представляет собой значительную проблему для покрывных композиций, в которых содержится достаточное количество связующего материала для заполнения пустот между не образующими пленки компонентами, т.е. на уровне или ниже критического значения ОСП. Эта проблема имеет очень большое значение при работе с покрывными композициями, имеющими высокие значения ОСП, как в настоящем изобретении.

Таким образом, существует потребность в улучшенных красочных композициях, которые отличаются уменьшенным содержанием TiO2 и, таким образом, низким энергопотреблением, сохраняя при этом высокую непрозрачность и хорошую износостойкость во влажном состоянии, и в которых также не содержатся летучие органические растворители.

Соответственно, предложена водная пигментированная покрывная композиция, имеющая ОСП от 70 до 80% и содержащая, по отношению к суммарному объему твердых веществ в сухом покрытии, если не определено другое условие:

a) заглушающие пигментные частицы, содержащие:

i) от 4 до 10% диоксида титана,

ii) от 0 до 20% полых полимерных частиц;

b) частицы незаглушающего наполнителя, содержащие:

i) карбонат кальция и магния, и/или

ii) карбонат кальция, и/или

iii) нефелиновый сиенит, и/или

iv) каолин,

причем суммарное содержание i) + ii) + iii) + iv) составляет от 40 до 75% (объявляется методом Katy), и содержание iv) составляет от 0 до 45%;

c) частицы стирол-акрилового полимерного связующего материала, у которого вычисленная по уравнению Фокса (Fox) температура стеклования (Tg) составляет от -30 до 5°C, и кислотное число составляет от 15 до 65 мг KOH на 1 г полимера, причем полимерные частицы состоят из акриловых мономеров и необязательно дополнительно содержат производные стирола;

d) диспергирующее вещество, которое не растворяется в воде при pH 3;

причем в композиции не содержится летучий органический растворитель.

Предпочтительно, в композиции не содержится нелетучий коалесцирующий растворитель.

Коалесцирующие растворители представляют собой растворители, обычно органические, которые позволяют частицам полимерного связующего материала образовывать пленки при менее высоких температурах, чем обычно наблюдаются. Они обеспечивают это за счет снижения эффективной температуры стеклования (Tg) полимера, которую можно определять путем измерения. Без намерения ограничиваться этим, считается, что коалесцирующие растворители пластифицируют и размягчают по меньшей мере внешние области частиц полимерного связующего материала, позволяя вышеупомянутым частицам объединяться по мере испарения водной фазы.

Объемное содержание пигмента составляет предпочтительно от 71 до 80%, более предпочтительно от 72 до 80%, еще более предпочтительно от 72 до 79% и наиболее предпочтительно от 73 до 78%. Любую разность между фактическим значением ОСП и суммарным содержанием a) и b) составляют другие незаглушающие наполнители-пигменты, как определяется далее в настоящем документе.

Предпочтительные заглушающие пигментные частицы имеют белый цвет.

Более предпочтительно заглушающие пигментные частицы состоят из TiO2 и полых полимерных частиц. Еще более предпочтительно заглушающие пигментные частицы состоят только из TiO2. Согласно настоящему изобретению, оказывается предпочтительным TiO2, изготовленный с использованием хорошо известного хлоридного процесса, поскольку для такого изготовления требуется меньше энергии, и, таким образом, вносится меньший вклад в углекислотный эквивалент покрытия.

Диоксид титана предпочтительно присутствует в форме рутила, поскольку анатаз рассеивает свет менее эффективно, и, таким образом, он требуется в большем количестве для достижения такой же степени непрозрачности.

Предпочтительно TiO2 составляет от 4 до 9, более предпочтительно от 4 до 8, еще более предпочтительно от 5 до 8, еще более предпочтительно от 5 до 7 и наиболее предпочтительно от 6 до 7% объема композиции.

Полые полимерные, предпочтительно сферические частицы можно также использовать для получения белого непрозрачного материала. Такие подходящие частицы содержат пустоты, составляющие от 30 до 50% объема частиц. Такие частицы имеются в форме водных дисперсий под товарным наименованием Ropaque™. Однако композиция предпочтительно содержит менее чем 10 об.% таких полимерных полых сферических частиц белых пигментов, так как они вносят значительный вклад в энергопотребление краски. Кроме того, они, как правило, придают нежелательный блеск высушенной пленке краски после высушивания. Более предпочтительно в композиции не содержатся такие полые полимерные частицы.

Аналогичным образом, прокаленную глину в качестве белого пигмента можно использовать в целях частичной замены TiO2. Однако поскольку изготовление прокаленной глины само по себе требует больших затрат энергии, необходимо предпринимать меры для ограничения количества прокаленной глины, используемой в композиции. Для обеспечения максимального преимущества достигаемого энергосбережения, оказывается предпочтительным, чтобы прокаленная глина не содержалась в покрывной композиции. Тем не менее, можно использовать предпочтительно вплоть до 30 об.%, более предпочтительно от 5 до 20 об.% и наиболее предпочтительно от 10 до 15 об.% прокаленной глины. Также предпочтительно избегать использования пигментированных содержащих пустоты полимерных гранул.

Разумеется, цветные заглушающие пигменты различных цветовых тонов можно также добавлять в композиции согласно настоящему изобретению, помимо других заглушающих пигментных частиц, чтобы производить пастельные/светлые цвета, как более подробно обсуждается далее в настоящем документе.

Термин «частицы незаглушающего наполнителя» означает неорганические частицы, у которых показатель преломления является таким же или близким к показателю преломления полимерного связующего материала. Поскольку заглушающая сила зернистого материала является следствием разности показателей преломления материала и среды, в которой он диспергирован, а также размер частиц, такие наполнители, как правило, не рассматриваются как заглушающие; см. страницы 35-37 книги «Красочные и поверхностные покрытия - теория и практика», редактор R. Lambourne, издательство John Wiley & Sons. Нельзя сказать, что они совсем не вносят никакого вклада в непрозрачность, но любой их вклад является малым по сравнению с вкладом TiO2.

Как правило, наполнители не являются чисто белыми и могут придавать покрытию некоторый серый или желтый оттенок.

Подходящие примеры частиц незаглушающего наполнителя включают карбонат кальция и магния, карбонат кальция, нефелиновый сиенит, каолин, тальк, диоксид кремния, диатомовый кремнезем, слюду и сульфат кальция. Предпочтительно, частицы незаглушающего наполнителя выбирают из группы, которую составляют карбонат кальция и магния, карбонат кальция, нефелиновый сиенит и каолин. Предпочтительно частицы незаглушающего наполнителя выбирают из списка, который составляют карбонат кальция и магния, карбонат кальция, нефелиновый сиенит и каолин. Еще более предпочтительно их выбирают из группы, которую составляют карбонат кальция и магния, карбонат кальция и каолин.

Минерал, известный как доломит, представляет собой удобный и экономичный источник карбоната кальция и магния CaMg(CO3)2. Доломит представляет собой предпочтительный источник карбоната кальция и магния для использования согласно настоящему изобретению. Его выпускают в форме порошков, содержащих частицы, имеющие различные средние размеры.

Подходящие формы карбоната кальция включают кальцит, в том числе осажденный кальцит. Socal P3 представляет собой пример подходящего осажденного карбоната кальция в форме кальцита. Подходящий тонкодисперсный карбонат кальция представляет собой Omyacoat 850 OG.

Нефелиновый сиенит можно использовать для частичной или полной замены карбоната кальция.

Каолин Al2Si2O5(OH)4 представляет собой тип глины. Добавление в композицию более чем 45% каолина по отношению к объему сухого покрытия приводит к неудовлетворительной износостойкости во влажном состоянии. Кроме того, при таких высоких уровнях содержания каолина вязкость покрывной композиции оказывается чрезмерно высокой, что препятствует легкому нанесению покрытия с использованием традиционных устройств для нанесения, таких как валики или кисти, а также снижает текучесть краски, необходимую для получения приемлемой гладкости покрытия. Количество каолина должно составлять предпочтительно от 0,5 до 45, более предпочтительно от 5 до 35, еще более предпочтительно от 10 до 35 и наиболее предпочтительно от 15 до 30 об.%.

Частицы незаглушающего наполнителя составляют предпочтительно от 50 до 75, более предпочтительно от 50 до 70 и наиболее предпочтительно от 55 до 65% объема сухого покрытия.

Предпочтительно от 20 до 50% суммарного объема твердых веществ сухого покрытия должны составлять частицы наполнителя, имеющие медианный размер частиц d50, не превышающий 2 мкм. Это обеспечивает достаточное расстояние между частицами TiO2, в результате чего получается эффективное рассеяние, и таким образом, оптимизируется непрозрачность.

Размеры частиц наполнителей выражают как медианный диаметр d50. Это означает, что частицы, составляющие 50% суммарного объема, имеют диаметр меньше медианного.

Для простоты термин «полимер» в настоящем описании используется для обозначения сополимеров, содержащих мономеры двух или более типов.

Связующий материал представляет собой водную дисперсию частиц стирол-акрилового полимерного связующего вещества, часто называемую термином «латекс». Более предпочтительно такие дисперсии изготавливают, используя методы эмульсионной полимеризации.

Стирол-акриловый полимер представляет собой сополимер стирола и/или его производных и акриловых мономеров.

Такие подходящие производные стирола включают α-метилстирол и винилтолуол.

Однако стирол является более предпочтительным, чем его производные. Предпочтительное содержание стирола должно составлять по меньшей мере 20 масс.% по отношению к массе полимера.

Подходящие акриловые мономеры включают сложные алкиловые эфиры акриловой или метакриловой кислоты, такие как метилметакрилат, этилметакрилат, бутилметакрилат, этилакрилат, бутилакрилат, гексилакрилат, н-октилакрилат, лаурилметакрилат, 2-этилгексилметакрилат, нонилакрилат, децилакрилат, бензилметакрилат, изобутилметакрилат, изоборнилметакрилат, а также сложные гидроксиалкиловые эфиры тех же кислот, такие как 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат и 2-гидроксипропилметакрилат.

Еще более предпочтительными являются полимерные связующие материалы, которые составляют стирол, бутилакрилат и сополимеризуемая кислота. Наиболее предпочтительная сополимеризуемая кислота представляет собой акриловую кислоту и/или метакриловую кислоту.

Предпочтительный уровень содержания связующего материала в покрытии составляет от 5 до 20%, более предпочтительно 5 до 15% и наиболее предпочтительно от 8 до 15% по отношению к объему твердые вещества.

Кислотное число полимера составляет предпочтительно от 15 до 60, более предпочтительно от 15 до 55, еще более предпочтительно от 15 до 45 и наиболее предпочтительно от 16 до 30 мг KOH на 1 г нелетучего полимера. При уменьшении кислотного числа ниже 15 мг KOH на 1 г полимера получается высушенная краска, имеющая пониженную износостойкость во влажном состоянии, в то время как увеличение кислотного числа выше 65 мг KOH на 1 г полимера, как правило, ухудшает износостойкость во влажном состоянии высушенной краски.

Кислотное число изменяется за счет кислотных функциональных мономеров, вводимых путем сополимеризации в полимер, который составляет частицы. В число таких подходящих мономеров входят акриловая кислота, метакриловая кислота и малеиновая кислота или ее ангидрид. Предпочтительно используемая кислота представляет собой акриловую кислоту.

Полимеры, у которых средний размер частиц составляет более чем 0,3 мкм, являются предпочтительными, так как они лучше связывают друг с другом зернистые компоненты композиции.

Среднечисленный размер частиц в случае полимерных частиц составляет предпочтительно от 0,05 до 0,30 мкм, более предпочтительно от 0,07 до 0,15 мкм и наиболее предпочтительно от 0,08 до 0,14 мкм. Данное число означает диаметр частиц. Меньший размер частиц оказывается предпочтительным, так как он приводит к повышенной износостойкости, которая имеет особую важность при высоком уровне ОСП согласно настоящему изобретению.

Температуру стеклования (Tg) полимерного связующего материала можно регулировать посредством выбора составляющих полимер мономеров и относительных количеств каждого из них. Основным является интервал Tg от -30 до 5°C, так как при Tg выше 5°C оказывается неприемлемой износостойкость во влажном состоянии, а при Tg ниже -30°C становится неприемлемо высоким энергопотребление стирол-акриловых полимеров. Температура стеклования связующего материала составляет предпочтительно от -25 до 0°C, более предпочтительно от -20 до 0°C и еще более предпочтительно от -20 до -5°C.

Во избежание сомнения, любое упоминание Tg в настоящем описании следует понимать как вычисленную по уравнению Фокса температуру стеклования, если не определено другое условие.

Диспергирующие вещества для пигментов, как правило, содержат гидрофильную часть и гидрофобную часть, причем, в зависимости от природы дисперсионной среды и удельной поверхности пигмента, одна часть будет иметь большее сродство к поверхности пигмента, а другие часть будет иметь большее сродство к дисперсионной среде. Таким образом, может быть изготовлена устойчивая дисперсия пигмента, диспергированного в среде.

Согласно настоящему изобретению, диспергирующее вещество должно диспергировать и стабилизировать неполимерные заглушающие пигменты (в том числе любые цветные пигменты) и частицы незаглушающего наполнителя.

Авторы настоящего изобретения обнаружили, что диспергирующие вещества, подходящие для использования согласно настоящему изобретению, являются преимущественно гидрофобными. Существующая шкала HLB представляет собой меру гидрофильно-липофильного баланса диспергирующего вещества. К сожалению, способ, используемый для определения HLB, является сложным и занимает много времени. Авторы разработали простое исследование для определения того, является ли предложенное диспергирующее вещество подходящим для использования согласно настоящему изобретению. Авторы обнаружили, что подходящие диспергирующие вещества представляют собой вещества, которые не растворяются в подкисленной деминерализованной воде при pH 3 в концентрации, составляющей 0,5 масс.%. Простое исследование, которое описано далее в настоящем документе, позволяет определять подходящие диспергирующие вещества.

Диспергирующие вещества, которые не удовлетворяют данному требованию, производят высушенные пленки, которые имеют неприемлемую износостойкость во влажном состоянии.

Подходящие диспергирующие вещества включают Orotan 731 и 2002 (оба поставляет компания Dow), Coadis 123K (поставляет компания Coatex Inc.), Sokolan CP9 (поставляет компания BASF), Hydropalat 34 (поставляет компания Cognis) и Anti Terra 250 (поставляет компания BYK). Более предпочтительно диспергирующее вещество выбирают из группы, которую частично или полностью составляют Orotan 730 и 2002, Coadis 123K, Sokolan CP9 и Hydropalat 34.

Композиция содержит предпочтительно менее чем 2,5 об.%, более предпочтительно менее чем 1,5 об.%, еще более предпочтительно менее чем 1,0 об.% карбоксиметилцеллюлозы в качестве загустителя, и наиболее предпочтительно в ней не содержится карбоксиметилцеллюлоза в качестве загустителя.

Среднемассовая молекулярная масса диспергирующего вещества составляет предпочтительно по меньшей мере 3500, более предпочтительно 4500 и наиболее предпочтительно 6000 дальтон. Верхний предел среднемассовой молекулярной массы составляет предпочтительно 50000 дальтон, более предпочтительно 40000, еще более предпочтительно 30000, еще более предпочтительно 20000 и наиболее предпочтительно 15000 дальтон. Наиболее предпочтительная средняя молекулярная масса диспергирующего вещества составляет от 3500 до 20000 дальтон.

Хотя требуемое количество диспергирующего вещества можно определять посредством стандартного эксперимента, можно использовать экспериментальный вариант метода Даниэля (Daniel) для определения температуры текучести, чтобы оценивать требуемое количество.

Подходящий способ для оценки потребности в диспергирующем веществе включает следующие стадии: i) постепенное добавление диспергирующего вещества в водную дисперсию неполимерного заглушающего пигмента и частиц наполнителя и наблюдение вязкости получаемой в результате смеси для определения минимальной вязкости, ii) определение количества диспергирующего вещества, которое добавлено для достижения минимальной вязкости, как потребность в диспергирующем веществе.

Еще более предпочтительный способ описан в процедурах исследований.

Неионные синтетические ассоциативные загустители (NSAT), гидрофобно модифицированные щелочные набухающие эмульсионные загустители (HASE), ассоциативные загустители (ASST) и гидрофобно модифицированные этоксилированные уретановые загустители (HEUR) представляют собой типы загустителей, которые являются предпочтительными по сравнению с загустителями целлюлозных типов. Более предпочтительно в покрывной композиции не содержатся целлюлоза и загустители на целлюлозной основе.

Пастельные цвета обычно получают посредством добавления небольших количеств разнообразных цветных пигментов в форме концентрированных дисперсий (также известных как красящие вещества или тонирующие вещества) в белые краски.

Преимущества настоящего изобретения предпочтительно достигаются посредством цветных покрывных композиций, для которых требуются, как правило, высокие уровни TiO2. Такие покрывные композиции имеют серые и светлые цвета, часто называемые терминами «пастельные» или «слабые», и, разумеется, белый цвет.

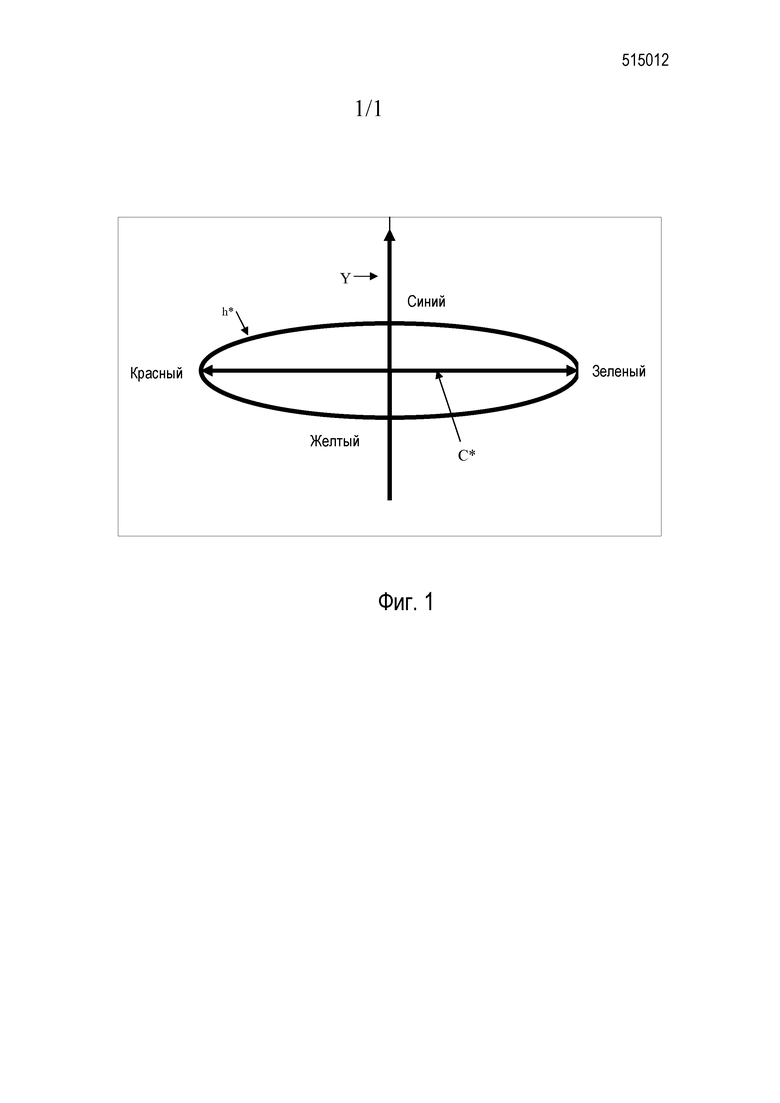

Указанные и все другие цвета можно определять с использованием хорошо известной системы Y, C*, h*. В данной системе любой цвет могут представлять следующие параметры:

i) его цветовой тон, обозначенный h*,

ii) его цветонасыщенность C*,

iii) его значение светоотражения Y.

Научные определения этих терминов установила Международная комиссия по освещению (Commission Internationale de I'Eclairage или CIE), см. Международный словарь по освещению, четвертое издание, публикация IEC/CIE 017.4 от 1987 г., международный стандартный номер книги (ISBN) 978 3 900734 07 7.

Во избежание какого-либо сомнения, любое упоминание цвета покрытия в настоящем описании означает цвет покрытия в сухом состоянии, если не определено другое условие.

Цветовой тон представляет собой меру того, насколько данный цвет близок к красному, желтому, зеленому и синему. Его характеризует угол цветового тона, составляющий от 0 до 360°, причем данный угол определяет положение цветового тона в цветовом пространстве, где красный, желтый, зеленый и синий цвета занимают положения под углами, составляющими 0, 90, 180 и 270°, соответственно. Углы между этими основными положениями характеризуют промежуточные цвета, например, угол цветового тона, составляющий 45°, представляет собой красновато-желтый (оранжевый) цвет.

Цветонасыщенность представляет собой меру интенсивности цвета, т.е. степени, в которой он представляет собой пастельный/слабый цвет или сильный цвет, или некоторый промежуточный цвет. Цветонасыщенность может принимать значения от 0 до 100, причем большие числа обозначают более сильные цвета. Цвета, у которых цветонасыщенность принимает нулевое значение, представляют собой «нейтральные» серые цвета, находящиеся на оси от черного до белого цвета.

Значение светоотражения представляет собой меру воспринимаемой светлоты цвета, которая составляет от 0 до 100, причем 0 представляет собой черный цвет, и 100 представляет собой белый цвет.

Фиг. 1 представляет собой упрощенную иллюстрацию системы Y, C*, h*. Здесь показан срез цветового пространства в приблизительно средней точке интервала значений светоотражения Y. Ось Y проходит от 0 до 100. Красный, желтый, зеленый и синий цвета представлены в своих соответствующих положениях на круге цветового тона. Ось C* проходит от 0 в начале координат до 100 на периметре. С каждым значением Y связаны следующие срезы цветового пространства, представляющие светлые и темные цвета. На темном и светлом концах шкалы Y цвета являются менее интенсивными, и, таким образом, цветонасыщенность неизбежно снижается. По этой причине цветовое пространство часто представляют в форме сферы, хотя на самом деле ее форма больше напоминает неправильный цилиндр.

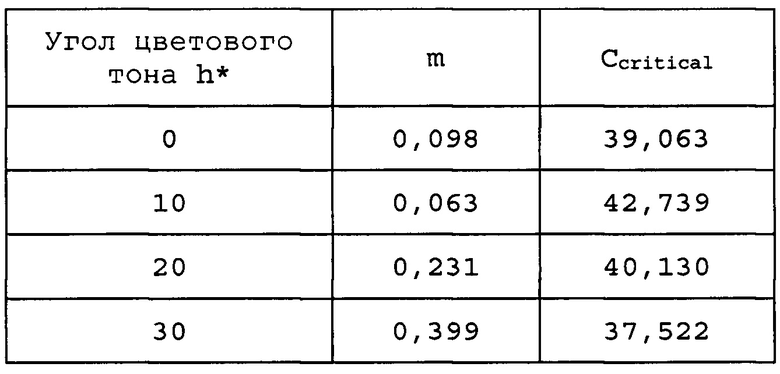

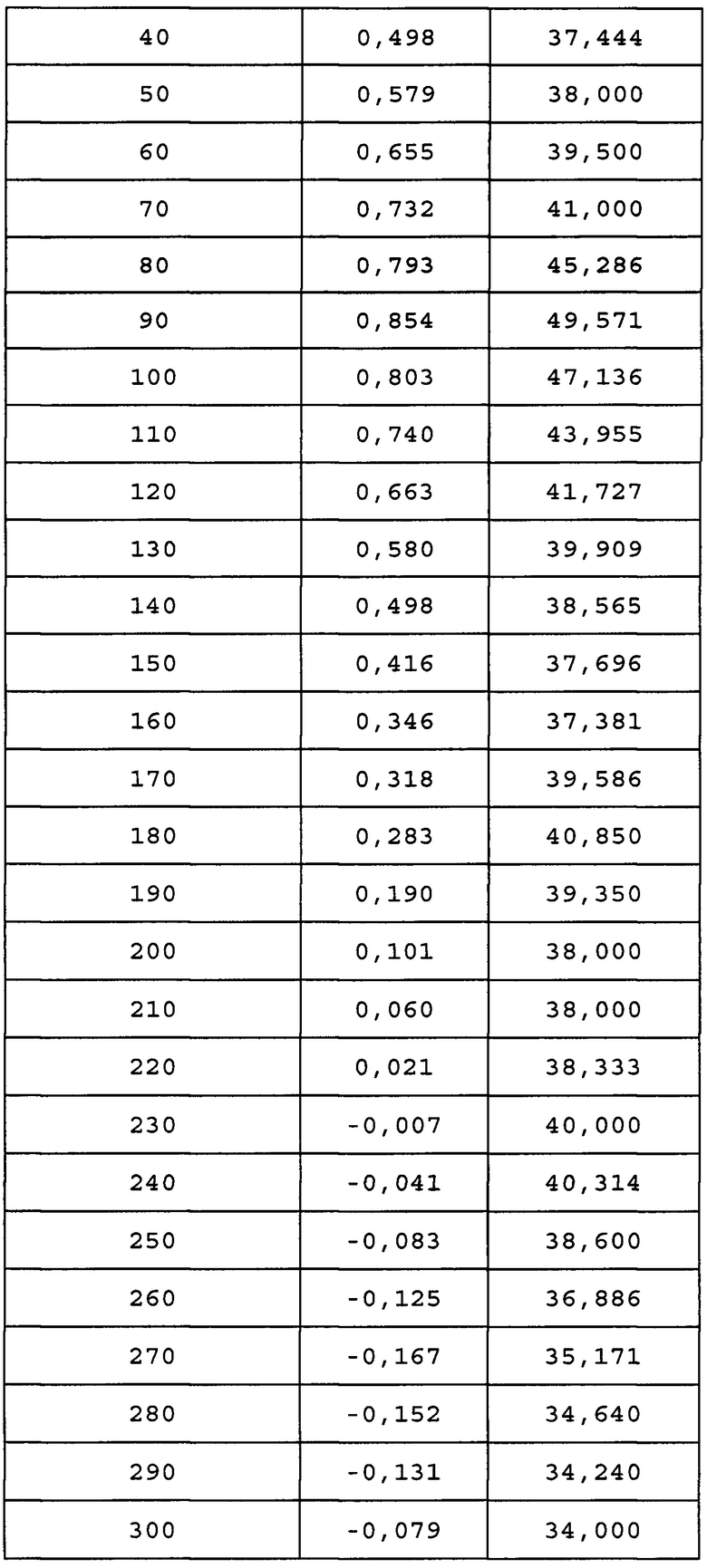

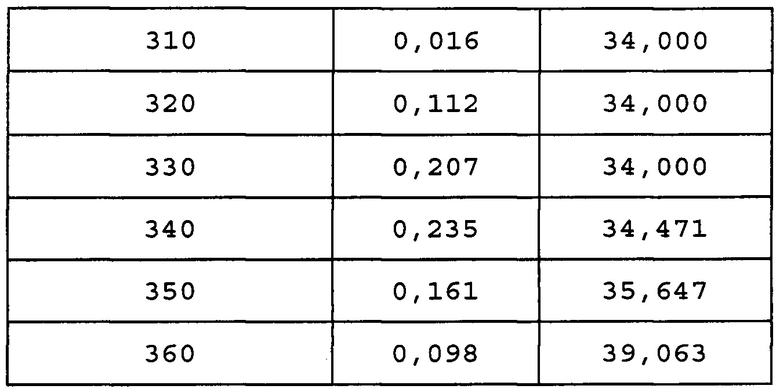

Используя термины CIE, серые или светлые цветные композиции, которые являются наиболее предпочтительными согласно настоящему изобретению, можно определять как цвета, включающие белый цвет и удовлетворяющие следующим критериям;

C*<Ccritical - (критерий 1)

Y>mC*+35 - (критерий 2)

где параметры m и Ccritical принимают значения, представленные ниже в таблице 1.

Выше Ccritical значение интенсивности цвета является чрезмерно высоким, чтобы его можно было воспринимать как пастельный цвет.

Значения m и Ccritical при промежуточных углах цветового тона можно вычислять методом линейной интерполяции.

Данная таблица позволяет вычислять значения C* и Y для любого данного цветового тона и, таким образом, четко определять белые, серые или пастельные/светлые оттенки.

Покрытия, в которых цветонасыщенность C* составляет менее чем приблизительно 5, и значение Y составляет более чем 95, воспринимаются глазом человека как белые.

Значения C*, Y и h* любого цвета можно вычислять, используя кривую спектра отражения, измеряемую с помощью спектрофотометра в соответствии с инструкциями производителя. Подходящий спектрофотометр представляет собой Datacolor Spectraflash SF 600.

Предпочтительные высушенные покрывные композиции согласно настоящему изобретению удовлетворяют критериям 1 и 2. У более предпочтительных высушенных покрывных композиций цветонасыщенность составляет менее чем 5 и значение Y составляет более чем 85.

Предпочтительно значение блеска высушенного покрытия при измерении под углом 85° составляет менее чем 30%, более предпочтительно менее чем 20%, еще более предпочтительно менее чем 10%, еще более предпочтительно менее чем 5% и наиболее предпочтительно от 2 до 8%.

Покрывная композиция может также содержать и другие ингредиенты, которые являются стандартными для покрытий, такие как воски, модификаторы реологических свойств, поверхностно-активные вещества, пеногасители, усилители клейкости, пластификаторы, сшивающие реагенты, повышающие текучесть добавки, биоциды и глины.

Согласно еще одному аспекту настоящего изобретения, предлагается способ нанесения покрытия на имеющую поверхность деталь или конструкцию с использованием композиции согласно настоящему изобретению, включающий стадии нанесения по меньшей мере одного жидкого слоя покрытия, для чего используется кисть, валик, подушечка или распыление, и естественного или принудительного высушивания и/или затвердевания слоя.

Согласно следующему аспекту настоящего изобретения, предлагается деталь или конструкция, имеющая поверхность, покрытую композицией согласно настоящему изобретению.

В препаративных примерах были использованы следующие ингредиенты:

Tiona™ 595 представляет собой TiO2 в форме рутила (плотность составляет 4,05 г/см3), который поставляет компания Cristal.

Microdol™ H200 и H600 представляет собой доломиты (плотность составляет 2,85 г/см3), которые поставляет компания Omya (дом Omya, графство Дерби, Великобритания).

ASP 170 (плотность составляет 2,60 г/см3) поставляет компания BASF.

Ropaque™ Ultra E представляет собой 30% нелетучую дисперсию полых полимерных сферических частиц (плотность составляет 0,591 г/см3), которую поставляет компания Rohm & Haas (Филадельфия, США, приобретенная компанией Dow).

Orotan™ 731 представляет собой диспергирующий пигмент материал (содержащий 25 масс.% нелетучего вещества; плотность нелетучего вещества составляет 1,00 г/см3), который поставляет компания Rohm & Haas (Филадельфия, США, приобретенная компанией Dow).

Disponil™ A1580 представляет собой поверхностно-активное вещество (содержащее 80 масс.% нелетучего вещества; плотность нелетучего вещества составляет 1 1,00 г/см3), которое поставляет компания Cognis Deutschland GmbH & Co. KG. (п/я 130164, Германия).

Dispex N40 представляет собой диспергирующее вещество, которое поставляет компания Ciba, приобретенная компанией BASF.

Dispelair™ CF 823 представляет собой пеногаситель (содержащий 60 масс.% нелетучего вещества; плотность нелетучего вещества составляет 1,00 г/см3), который поставляет компания Blackburn Chemicals Ltd. (промышленная зона Блэкберн, графство Блэкберн, Великобритания).

Blanose™ 7M 31C представляет собой карбоксиметилцеллюлозу в качестве загустителя (плотность составляет 1,59 г/см3), которую поставляет компания Hercules GmbH (Дюссельдорф, Германия).

Natrosol 250HBR представляет собой гидроксиэтилцеллюлозу (HEC) в качестве загустителя, которую поставляет компания Ashland.

Acticide CHR 0107 представляет собой биоцид, который поставляет компания Thor (авеню Винчем, Нортвич, графство Чешир, Великобритания).

Omyacoat 850OG представляет собой карбонат (плотность 2,75 г/см3), который поставляет компания Omya (дом Omya, графство Дерби, Великобритания).

Латекс 1 представляет собой сополимер стирола, бутилакрилата и акриловой кислоты, имеющий температуру стеклования -10°C и кислотное число 23,5 мг KOH на 1 г полимера и содержащий 50 масс.% твердых веществ.

Латекс 2 представляет собой сополимер стирола, бутилакрилата и акриловой кислоты, имеющий температуру стеклования +10°C и кислотное число 23,5 мг KOH на 1 г полимера и содержащий 50 масс.% твердых веществ.

Были использованы следующие методы исследования:

Гельпроникающую хроматографию (ГПХ) в водной среде использовали для измерения молекулярной массы.

Были использованы следующие устройства и условия:

Колонки: 2 колонки ГПХ TSK GMPWXL от компании Tosoh.

Элюент: раствор, содержащий 0,3 М нитрата натрия и 0,01 М фосфата натрия и имеющий pH, доведенный перед использованием до 7,5 с использованием 0,1 М NaOH.

Скорость потока: 1,0 мл/мин.

Детектор: дифференциальный детектор показателя преломления детектор Waters 410.

Программное обеспечение: Waters Millennium 32 v3.05.01.

Прибор калибровали, используя декстрановые стандарты в интервале от 342 до 401000 г/моль.

Образцы изготавливали, растворяя 0,1 г в 10 мл элюента и фильтруя через 0,45-мкм мембрану из поливинилиденфторида (PVDF).

Объем впрыскивания составлял 100 мкл.

Непрозрачность (степень контрастности)

Непрозрачность измеряли в соответствии со стандартом BS 3900-D4.

Уровень, составляющий по меньшей мере 90%, считали приемлемым.

Измеряемая непрозрачность не находится в линейном соотношении с визуальным восприятием этой непрозрачности. Таким образом, небольшие различия измеряемой непрозрачности воспринимаются визуально как значительно более существенные различия.

Блеск

Блеск измеряли в соответствии со стандартами BS EN ISO 2813 и BS 3900-D5.

Износостойкость во влажном состоянии

Износостойкость высушенной пленки измеряли в соответствии со стандартом BS EN ISO 11998, выполняя 200 циклов, с тем изменением, что потери при истирании измеряли в мг/см2. Потери при истирании, составляющие менее чем 6 мг/см2, считали приемлемыми.

Высокосдвиговая вязкость

Высокосдвиговую вязкость измеряли при 25°C, используя работающий при 10000 с-1 вискозиметр с конусом и плоскостью ICI, поставляемый компанией Research Equipment London Ltd. (Лондон, TW2 5NX, Великобритания).

Измеряемая ротационным вискозиметром вязкость (краски)

Среднесдвиговую вязкость измеряли при 25°C, используя вискозиметр Rotothinner, поставляемый компанией Sheen Instruments Ltd. (Кингстон-на-Темзе, графство Саррей, Великобритания) и оборудованный стандартным дисковым ротором, вращающимся приблизительно при 562 об/мин, что эквивалентно скорости сдвига, составляющей приблизительно 250 с-1.

Размер частиц наполнителей

Размер частиц наполнителей измеряли использование, используя прибор Mastersizer, в соответствии со стандартом ISO 13323, части 1 и 2.

Способ определения диспергирующих веществ

Данный способ основан на растворимости диспергирующего вещества в подкисленной воде, в которой более гидрофобные диспергирующие вещества являются менее растворимыми, чем гидрофильные вещества. Диспергирующие вещества необязательно должны быть полностью нерастворимыми, при этом они осаждаются, создавая помутнение; образование осадка, который не может повторно растворяться при перемешивании, представляет собой достаточное свидетельство для определения диспергирующего вещества, как достаточно гидрофобного, чтобы быть подходящим для использования согласно настоящему изобретению.

Следующий способ использовали для примерных диспергирующих веществ согласно настоящему изобретению:

1. Изготавливали раствор, содержащий 0,5% диспергирующего вещества (по отношению к массе нелетучих твердых веществ) в деминерализованной воде.

2. Измеряли pH раствора, используя измеритель pH.

3. Наблюдали исходный внешний вид раствора.

4. В раствор каплями добавляли при интенсивном перемешивании одномолярную хлористоводородную кислоту. Измеряли изменение pH после добавления каждой капли и наблюдали любое изменение прозрачности раствора.

5. Продолжали добавление кислоты до тех пор, пока значение pH не становилось меньше 3, и проводили заключительное наблюдение внешнего вида раствора.

6. Если в растворе появляется помутнение или выпадает осадок, то диспергирующее вещество считали подходящим для использования согласно настоящему изобретению.

Ниже представлены данные, полученные для примеров 4 и C, где Orotan 731 выдерживает, а Dispex N40 не выдерживает испытания износостойкости во влажном состоянии.

Использовали одномолярную хлористоводородную кислоту, которую каплями добавляли в растворы диспергирующего вещества с помощью стеклянной пипетки Пастера (Pasteur).

Способ определения потребности в диспергирующем веществе

Данное исследование осуществляли на основании постепенного добавления диспергирующего вещества в водную дисперсию неорганического заглушающего пигмента и частиц незаглушающего наполнителя в процессе измерения вязкости до тех пор, пока не была достигнута минимальная вязкость. Количество диспергирующего вещества, которое добавляли для достижения этой вязкости, выражали в массовых процентах нелетучего диспергирующего вещества по отношению к массе частиц и рассматривали как потребность в диспергирующем веществе. Используемые количества ингредиентов определяли в процентах по отношению к массе композиции.

Для определения потребности в диспергирующем веществе использовали следующий способ:

1. В лакированную металлическую банку объемом 500 см3, приспособленную для перемешивания с помощью высокоскоростного перемешивающего диспергатора (HSD), снабженного лопастью длиной от 40 до 50 мм, помещали приблизительно 250 г воды. Точное количество воды зависит от композиции.

2. Добавляли приблизительно от 10 до 20 масс.% предполагаемого конечного количества исследуемого диспергирующего вещества; для этого может потребоваться предварительное титрование, чтобы выполнить начальную оценку потребности в диспергирующем веществе и выполнить более точное второе определение.

3. В процессе перемешивания приблизительно при 200 об/мин в смесь, полученную на стадии 2, добавляли все остальные ингредиенты, кроме заглушающих пигментов, частиц незаглушающего наполнителя, загустителя, биоцида и связующего материала.

4. Добавляли частицы незаглушающего наполнителя и неполимерный заглушающий пигмент, а также любой цветной пигмент. Ускоряли перемешивание в процессе добавления приблизительно до 2500 об/мин или до уровня, требуемого для сохранения вихревого движения в банке. На данной стадии содержание твердых веществ в смеси должно составлять приблизительно 70 масс.%.

5. Измеряли вязкость, используя вискозиметр Rotothinner, оборудованный шариковым ротором, вращающимся при 562 об/мин. Для удобства вязкость на данной стадии должна составлять от 1,5 до 2,0 Па⋅с. Для точного определения может потребоваться некоторое исследование методом проб и ошибок. Если вязкость оказывается настолько высокой, что перемешивание становится невозможным, можно добавлять дополнительное количество диспергирующего вещества и/или воду.

6. В смесь добавляли дополнительное количество диспергирующего вещества и перемешивали, используя высокоскоростной диспергатор (HSD).

7. Повторяли стадии 5 и 6 до тех пор, пока не была достигнута минимальная вязкость.

Минимальное количество нелетучего диспергирующего вещества, которое требовалось для достижения минимальной вязкости, рассматривали как потребность в диспергирующем веществе, выраженную в массовых процентах диспергирующего вещества по отношению к суммарной массе неорганических заглушающих пигментов и частиц незаглушающего наполнителя.

Исследуемое диспергирующее вещество следует использовать при максимально возможном содержании нелетучих веществ во избежание снижения вязкости в результате простого разбавления.

Вискозиметр Rotothinner модели 455N/15 поставляет компания Sheen Instruments (дом 2, деловой центр Гаттон Парк, Уэллс Плейс, Редхилл, графство Саррей, RH1 3LG, Великобритания).

Потребность в диспергирующем веществе в примере 1 определяли, используя разнообразные диспергирующие вещества. Фактический используемый состав содержал следующие ингредиенты (масс.%):

НИЖЕ ПРЕДСТАВЛЕНЫ ДАННЫЕ, ПОЛУЧЕННЫЕ ДЛЯ ПРИМЕРОВ 4 И C, ГДЕ OROTAN 731 ВЫДЕРЖИВАЕТ, А DISPEX N40 НЕ ВЫДЕРЖИВАЕТ ИСПЫТАНИЯ ИЗНОСОСТОЙКОСТИ ВО ВЛАЖНОМ СОСТОЯНИИ.

Использовали одномолярную хлористоводородную кислоту, которую каплями добавляли в растворы диспергирующего вещества с помощью стеклянной пипетки Пастера.

ПРИМЕРЫ ИЗОБРЕТЕНИЯ

Далее настоящее изобретение будет проиллюстрировано следующими примерами.

Пронумерованные примеры представляют собой примеры настоящего изобретения, а сравнительные примеры обозначены буквами. Во всех случаях массовые проценты ингредиентов композиции относятся к жидкой краске, а объемные проценты относятся к высушенному покрытию.

В каждом случае для изготовления краски использовали следующий способ.

Стадия основы краски

В пятилитровый металлический сосуд для диспергирования помещали воду (1), Orotan или Dispex, Disponil, Acticide и половину количества Dispelair. Сосуд помещали под высокоскоростной диспергатор, оборудованный пилообразной лопастью. Перемешивали при медленной скорости таким образом, чтобы не наблюдалось разбрызгивание. Добавляли Microdol H200 и H600, ASP170, Omyacoat 850OG и Tiona 595, перемешивали в течение 2 минут при медленной скорости, а затем добавляли загуститель Natrosol 250 HBR или Blanose. В течение 5 минут медленно увеличивали скорость по мере загустевания краски. Диспергатор должен работать приблизительно при 2500 об/мин (в зависимости от объема), но без разбрызгивания. Перемешивание продолжали в течение 30 минут. В середине этого периода диспергатор останавливали, чтобы предотвратить прилипание пигмента к стенкам/дну сосуда посредством ручного перемешивания. Снова включали диспергатор на высокой скорости, которую через 30 минут снижали до медленной скорости. Проверяли состояние диспергирования перетертой краски на наличие комков, нанося краску кистью на картонку. В случае приемлемого количества комков добавляли воду (2) и продолжали перемешивание в течение 2 минут, а затем перемешивание прекращали.

Суммарное количество воды, присутствующее в данной примерной композиции, распределялось в следующем соотношении: вода (1):вода (2):вода (3)=45,5:30,3:24,2.

Стадия краски

Загружали латекс 1 в сосуд соответствующего размера, который ставили под смеситель, оборудованный перемешивающей лопастью.

Загружали Ropaque, остаток Dispelair, основу краски, приготовленную ранее, и воду (3). Регулировали скорость смесителя по мере увеличения объема смеси в сосуде таким образом, чтобы предотвратить разбрызгивание.

Продолжали перемешивании в течение 15 минут при низкой скорости (приблизительно 500 об/мин).

Примеры 1 и A

Примеры 1 и A являются практически идентичными, за исключением различных значений ОСП. В сравнительном примере A при ОСП 82,5 композиция не выдерживает испытания износостойкости во влажном состоянии.

Примеры 2 и B

Примеры 2 и B являются практически идентичными, за исключением различного содержания каолина ASP 170. В сравнительном примере B при содержании 50 об.% каолина композиция не выдерживает испытания износостойкости во влажном состоянии.

Примеры 3 и C

Примеры 3 и C являются идентичными, за исключением того различных значений Tg латекса в этих двух примерах. В сравнительном примере C при использовании латекса, у которого Tg составляла +10°C, композиция не выдерживает испытания износостойкости во влажном состоянии.

Примеры 4 и D

Эффект использования гидрофильного диспергирующего вещества Dispex N40.

Примеры 5 и E

Примеры 5 и E показывают эффект использования загустителя типа карбоксиметилцеллюлозы, в присутствии которой композиция не выдерживает испытания износостойкости во влажном состоянии.

Пример 6

Покрытие, не содержащее полых полимерных частиц

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛУЧШЕННЫЕ ПОКРЫТИЯ С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ ДИОКСИДА ТИТАНА | 2011 |

|

RU2566789C2 |

| УСОВЕРШЕНСТВОВАННЫЕ ПОКРЫТИЯ С НИЗКИМ СОДЕРЖАНИЕМ ДИОКСИДА ТИТАНА | 2011 |

|

RU2553895C2 |

| ПРИВИТАЯ ПОЛИМЕРНАЯ ДОБАВКА ДЛЯ ДИСПЕРГИРОВАНИЯ ПИГМЕНТА И КРАСКА, В КОТОРОЙ ОНА ИСПОЛЬЗУЕТСЯ, С УЛУЧШЕННОЙ УКРЫВИСТОСТЬЮ | 2013 |

|

RU2615629C2 |

| КРАСЯЩИЕ КОМПОЗИЦИИ С НИЗКИМ СОДЕРЖАНИЕМ ЛЕТУЧИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ (VOC) | 2011 |

|

RU2570457C2 |

| КОМПОЗИЦИИ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ С ДЕКОРАТИВНЫМ ЭФФЕКТОМ, СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ И НАНЕСЕНИЯ | 2006 |

|

RU2423402C2 |

| ПЕЧАТНЫЙ МАТЕРИАЛ | 2013 |

|

RU2608415C2 |

| СУХАЯ КРАСКА В ВИДЕ ЧАСТИЦ, СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 2006 |

|

RU2421492C2 |

| ЛАМИНИРОВАННАЯ ЦВЕТООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2640067C2 |

| ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ОКОННЫХ СТЕКОЛ | 2006 |

|

RU2415167C2 |

| АНТИКОРРОЗИЙНАЯ ПОКРЫВНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2531193C2 |

Изобретение относится к композициям для покрытия. Водная покрывная композиция имеет объемное содержание пигмента (ОСП) от 70 до 78% и содержит по отношению к суммарному объему твердых веществ в сухом покрытии: a) заглушающие пигментные частицы, содержащие: i) от 4 до 10% диоксида титана, b) частицы незаглушающего наполнителя, содержащие: i) карбонат кальция и магния, и/или ii) карбонат кальция, и/или iii) нефелиновый сиенит, и/или iv) каолин, причем суммарное содержание i)+ii)+iii)+iv) составляет от 40 до 75%, и содержание iv) составляет от 0 до 45%, содержит c) частицы стирол-акрилового полимерного связующего материала, у которого вычисленная по уравнению Фокса температура стеклования (Tg) составляет от -30 до 5°С, и кислотное число составляет от 15 до 65 мг КОН на 1 г полимера, причем полимерные частицы состоят из акриловых мономеров и необязательно дополнительно содержат производные стирола, содержит d) диспергирующее вещество, которое не растворяется в воде при рН 3;

причем композиция не содержит летучего органического растворителя и полых полимерных заглушающих пигментных частиц. Заявлен также способ покрытия детали и деталь или конструкция, поверхность которой покрыта заявленной композицией. Технический результат – водные покрывные композиции обеспечивают улучшенную стойкость к истиранию во влажном состоянии. 3 н. и 16 з.п. ф-лы, 1 табл., 1 ил.

1. Водная покрывная композиция, имеющая объемное содержание пигмента (ОСП) от 70 до 78% и содержащая, по отношению к суммарному объему твердых веществ в сухом покрытии, если не определено другое условие:

a) заглушающие пигментные частицы, содержащие:

i) от 4 до 10% диоксида титана,

b) частицы незаглушающего наполнителя, содержащие:

i) карбонат кальция и магния, и/или

ii) карбонат кальция, и/или

iii) нефелиновый сиенит, и/или

iv) каолин,

причем суммарное содержание i)+ii)+iii)+iv) составляет от 40 до 75%, и содержание iv) составляет от 0 до 45%;

c) частицы стирол-акрилового полимерного связующего материала, у которого вычисленная по уравнению Фокса температура стеклования (Tg) составляет от -30 до 5°С, и кислотное число составляет от 15 до 65 мг КОН на 1 г полимера, причем полимерные частицы состоят из акриловых мономеров и необязательно дополнительно содержат производные стирола;

d) диспергирующее вещество, которое не растворяется в воде при рН 3;

причем композиция не содержит летучего органического растворителя и полых полимерных заглушающих пигментных частиц.

2. Покрывная композиция по п. 1, причем в композиции не содержится нелетучий коалесцирующий растворитель.

3. Покрывная композиция по п. 1, в которой разницу между

фактическим значением ОСП и суммарным содержанием а) и b) заполняют частицы другого незаглушающего наполнителя.

4. Покрывная композиция по п. 1, в которой заглушающие пигменты являются белыми.

5. Покрывная композиция по п. 1, в которой частицы наполнителя выбраны из группы, которую составляют карбонат кальция и магния, карбонат кальция, нефелиновый сиенит и каолин.

6. Покрывная композиция по п. 5, в которой от 20 до 50% суммарного объема твердых веществ сухого покрытия составляют частицы наполнителя, у которых медианный диаметр (d50) не превышает 2 мкм.

7. Покрывная композиция по п. 1, в которой полимерный связующий материал имеет вычисленную по уравнению Фокса температуру стеклования (Tg), составляющую от -25 до 0°С.

8. Покрывная композиция по п. 7, в которой полимерный связующий материал является производным стирола, бутилакрилата и акриловой кислоты.

9. Покрывная композиция по п. 7, в которой связующий материал составляет от 5 до 20% высушенного покрытия.

10. Покрывная композиция по п. 1, в которой кислотное число полимерного связующего материала составляет от 15 до 60 мг КОН на 1 г полимера.

11. Покрывная композиция по п. 1, дополнительно содержащая кислотный компонент, содержащий акриловую кислоту и/или метакриловую кислоту, и/или малеиновую кислоту, и/или ее ангидрид.

12. Покрывная композиция по п. 1, в которой потребность в

диспергирующем веществе оценивают, используя следующий способ или его эквивалент: i) постепенно добавляют диспергирующее вещество в водную дисперсию неполимерного заглушающего пигмента и частиц наполнителя и наблюдают вязкость получаемой в результате смеси, чтобы определить минимальную вязкость, ii) определяют количество диспергирующего вещества, которое добавлено для достижения минимальной вязкости, как потребность в диспергирующем веществе.

13. Покрывная композиция по п. 1, в которой диспергирующее вещество выбрано из группы, состоящей из веществ Orotan 731 и Orotan 2002, Coadis 123k, Sokolan CP9 и Hydropalat 34.

14. Покрывная композиция по п. 1, дополнительно содержащая цветные пигменты.

15. Покрывная композиция по любому из предшествующих пунктов, у которой цвет в сухом состоянии удовлетворяет следующим критериям:

С*<Ccritical и

Y>mC*+35

при вычислении с использованием значений m и Ccritical согласно представленной ниже таблице:

16. Покрывная композиция по п. 14, в которой значение С* составляет менее чем 5, и значение Y составляет более чем 85.

17. Покрывная композиция по п. 15, в которой блеск составляет менее чем 15% при измерении под углом 85°.

18. Способ покрытия детали или конструкции, имеющей поверхность, композицией по любому из предшествующих пунктов, включающий следующие стадии: нанесение по меньшей мере одного жидкого слоя покрытия посредством кисти, валика, подушечки или распыления; естественное или принудительное высушивание и/или затвердевание слоя.

19. Деталь или конструкция, имеющая поверхность, покрытую композицией по любому из пп. 1-17.

| УСТРОЙСТВО РЕГЕНЕРИРУЕМОЕ И УСТАНОВКА ДЛЯ ОЧИСТКИ ЖИДКИХ СРЕД | 2000 |

|

RU2182033C2 |

| УЛУЧШЕННЫЕ ПОКРЫТИЯ С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ ДИОКСИДА ТИТАНА | 2011 |

|

RU2566789C2 |

| УЛУЧШЕННАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 2006 |

|

RU2408634C2 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 2008245273 A1, 09.10.2008. | |||

Авторы

Даты

2017-04-25—Публикация

2012-10-23—Подача