Изобретение относится к области измерительной техники, в частности к устройствам контроля плотности твердой фазы гетерогенных систем и тел неправильной формы, например волокнистых, сыпучих, тканых и нетканых материалов, пористой фильтрующей керамики, поропластов и других, и может найти применение в различных отраслях промышленности.

Известно устройство для измерения плотности (см. Кивилис С.С. Плотномеры. М.: Энергия, 1989. - С.156), содержащее герметизированную измерительную емкость с контролируемым веществом, источник расхода газа и измеритель давления.

Известно устройство, реализующее способ измерения плотности (см. патент РФ 2399904. МПК G01N 9/00. Способ измерения плотности, опубл. 20.09.2010, Бюл. №26), содержащее герметизированную измерительную емкость с контролируемым веществом, к верхней части которой присоединен цилиндр с поршнем и манометр.

Недостатком такого устройства является отсутствие единства измерительного процесса и отсутствие его автоматизации.

Наиболее близким по техническому решению, принятым за прототип, является устройство, реализующее способ измерения плотности (см. патент РФ 2162596. МПК G01N 9/00, 9/26. Способ измерения плотности, опубл. 27.01.2001, Бюл. №3), содержащее измерительную емкость с крышкой, к верхней части которой подключен измеритель давления, дно выполнено в виде мембраны, отделяющей измерительную емкость от пневматической камеры с размещенным в ней соплом, соединенным с атмосферой и подключенным через дроссель к линии питания.

Недостатком прототипа является невысокая точность измерения из-за неоднозначности получаемого результата вследствие влияния объема измерительной емкости.

Технической задачей изобретения является повышение точности измерений.

Для решения данной задачи предложено устройство контроля плотности, содержащее измерительную емкость с крышкой, к которой подключен измеритель давления, дно выполнено в виде мембраны, отделяющей измерительную емкость от пневматической камеры с размещенным в ней соплом, соединенным с атмосферой и подключенным через дроссель к линии питания, к измерительной емкости подключена камера переменного объема, внутри которой размещены поршень и пружина, вход управления камеры переменного объема соединен с соплом первого пневматического клапана и с выходом пневматического сумматора, сопло второго пневматического клапана соединено с измерительной емкостью и с камерой переменного объема, сопловые камеры первого и второго пневматических клапанов соединены с атмосферой, а входы управления первого и второго клапанов подключены к выходу первого пневматического тумблера, измерительная емкость подключена в сопло третьего пневматического клапана и к первому входу пневматического сумматора, второй вход которого соединен с сопловой камерой третьего пневматического клапана, в камеру управления которого присоединен выход второго пневматического тумблера.

Устройство контроля плотности представлено на фиг.1. Оно состоит из измерительной емкости 1 герметично закрываемой крышкой 2, внутрь которой помещено контролируемое вещество, материал или изделие 3. Контролируемое вещество 3 воздействует на мембрану 4, отделяющую измерительную емкость 1 от камеры 5, в которую помещено сопло 6, соединенное с атмосферой. В камеру 5 через дроссель 7 (тип П2Д.4) поступает давление питания Рпит. Камера 5 подключена к соплу 8, установленному в камере 9 нормально закрытого клапана 10 (П3К.1), и входу 11 сумматора 12. Камера 9 клапана 10 соединена с входом 13 сумматора 12. Выход сумматора 12 соединен с полостью 14 емкости переменного объема 15 и подключен к соплу 16, установленному в камере 17 пневматического нормально открытого клапана 18 (П3К.1). Полость измерительной емкости 1 подключена к соплу 20, установленному в камере 21 нормально открытого клапана 22 (П3К.1).

В емкости переменного объема 15 размещены пружина 23 и поршень 24. К измерительной емкости 1 подключен манометр 25 (тип МО 11201). Камера 26 клапана 18 и камера 27 соединена с выходом пневматического тумблера 28 (П1Т.2). Камера 17 непосредственно, а камера 21 через дроссель 29 соединены с атмосферой.

В основу работы устройства контроля плотности ρв положен компрессионный пневмометрический метод.

На мембрану 4 со стороны емкости 1 действуют сила тяжести контролируемого вещества

F1=mвg,

где mв - масса вещества, кг; g - ускорение свободного падения, м/с2,

и сила F2 от давления P1 в измерительной емкости 1

F2=S4P1,

где S4 - эффективная площадь мембраны 4, м2.

Под действием этих сил происходит деформация мембраны 4 и сопло 6 прикрывается. Давление P5 в камере 5 растет до значения, при котором сила действующая на мембрану 4, уравновешивает действие суммы сил (F1+F2) со стороны измерительной емкости 1, т.е.

P5S4=P1S4+mвg,

откуда

До помещения контролируемого материала в полость измерительной емкости 1 подают в камеру управления 31 клапана 10 сигнала Р30=1 с выхода пневматического тумблера 30. В камере 13 сумматора 12 запоминается давление P13=Ратм.

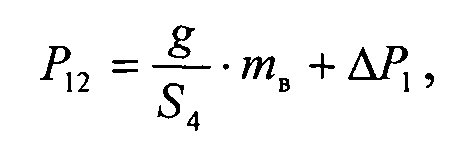

После помещения в измерительную емкость 1 контролируемого материала 3 и ее герметизации формируется давление P5. На выходе сумматора 12 при этом будет давление P12=P5.

Процесс измерения начинается подачей с выхода пневматического тумблера 28 давления P28=1 в камеры управления 21 и 26 пневматических клапанов 18 и 22 (П3К.1). Одноконтактные клапаны имеют мембранные блоки, состоящие из двух мембран, соединенных жестким стержнем и образующих две камеры. При снятии управляющих давлений от тумблеров 28 и 30 возвращаются в исходные положения за счет действия давления подпора. При подаче давления управления Р28 в камеры 26 и 27 пневматических клапанов 18 и 22 происходит закрытие сопел 16 и 20. Полость 14 емкости переменного объема 15 и измерительная емкость 1 отключаются от атмосферы.

Начинается процесс заполнения газом полости 14, что приводит к росту давления Р14 в ней и возрастанию силы, действующей на поверхность поршня 24. Под действием этой силы поршень 24 перемещается и растягивает пружину 23.

Перемещение поршня 24 прекращается, как только сила, действующая на него со стороны полости 14, уравновесится силой от давления со стороны измерительной емкости 1, т.е.

где S24 - площадь поршня, м2; с23 - жесткость пружины 23, Н/м; Δl - удлинение пружины 23, м.

Подставляя P5 из (1) в (2), определим перемещение поршня, соответствующее удлинению пружины, в виде

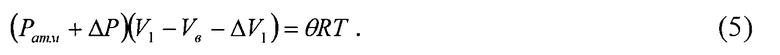

В начальный момент времени (до перемещения поршня 24) состояние газа в измерительной емкости 1 будет описываться уравнением газового состояния в виде

где Ратм - начальное абсолютное давление в емкости 1, равное атмосферному Ратм, Па; V1 - объем измерительной емкости 1, м3; Vв - объем контролируемого вещества, м3; Θ - масса газа в емкости 1, кг; R - газовая постоянная, Дж/(кг·К); T - абсолютная температура, К.

После перемещения поршня 24 начальный объем емкости 1 уменьшится на ΔV1=Δl S24, а давление увеличится на ΔР. С учетом этого уравнение газового состояния (4) примет вид

Согласно закону Бойля-Мариотта из (4) и (5) с учетом (3) получим

или

здесь  - постоянный для данной конструкции коэффициент, м3/кг.

- постоянный для данной конструкции коэффициент, м3/кг.

После окончания первой стадии измерительного процесса на выходе пневматического тумблера 28 формируют сигнал P28=0, которым изменяют состояние пневматических клапанов 18 и 22. Под действием давления подпора открываются сопла 16 и 20. Полость 14 емкости переменного объема 15 и измерительная емкость 1 соединяются с атмосферой. Сопловая камера 21 соединена с атмосферой через дроссель 29. За счет такого подключения уменьшается скорость разгрузки измерительной емкости 1. Так как полость 14 соединена через сопло 16 и сопловую камеру 17 с атмосферой непосредственно, то на поршень 24 в течение времени tp разгрузки измерительной емкости будет действовать давление

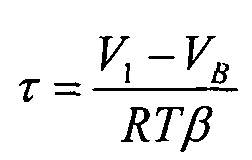

где  - постоянная времени апериодического звена, состоящего из емкости с объемом (V1-VB) и дросселя 29 с проводимостью β, с; ΔР1н - давление в измерительной емкости 1 на начало ее разгрузки, Па.

- постоянная времени апериодического звена, состоящего из емкости с объемом (V1-VB) и дросселя 29 с проводимостью β, с; ΔР1н - давление в измерительной емкости 1 на начало ее разгрузки, Па.

Возврат поршня 24 в исходное состояние происходит за счет силы возвратного действия пружины 23 и силы от давления ΔР1 на площадь S24 поршня 24.

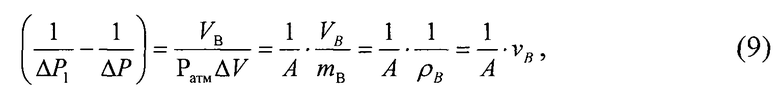

В уравнение (7) входит разность объемов V1-VB, которая не позволяет получить однозначную зависимость ΔР от плотности контролируемого материала. Для исключения такого состояния необходимо исключить влияние объема V1 измерительной камеры на результат измерений.

После первого этапа измерения на выходе тумблера 30 формируют давление Р30=1, под действием которого сопло 8 открывается, и давление  подается на вход 13 сумматора 12. При подаче сигнала Р30=0 происходит запоминание давления P5 в камере 13 элемента сравнения 12.

подается на вход 13 сумматора 12. При подаче сигнала Р30=0 происходит запоминание давления P5 в камере 13 элемента сравнения 12.

Контролируемый материал 3 извлекают из измерительной емкости 1. Измерительную емкость 1 герметично закрывают крышкой 2 и подают давление P28=1 с выхода пневматического тумблера 28 в камеры управления 26 и 27 клапанов 18 и 22. В полость 14 емкости переменного объема 15 поступит с выхода сумматора 12 давление

где ΔP1 - увеличение давления в измерительной емкости 1 при отсутствии контролируемого материала, Па.

Равновесие в измерительной системе наступит, когда давление в ней изменится на величину

Здесь

Вычитая из уравнения (8) уравнение (6), после преобразования получим

где νв - удельный объем вещества, м3/кг.

Таким образом, рассмотренное пневмометрическое компрессионное устройство контроля плотности твердой фазы гетерогенных систем позволяет увеличить точность и осуществить контроль простыми и дешевыми средствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО КОНТРОЛЯ ПЛОТНОСТИ | 2013 |

|

RU2534379C1 |

| Пьезометрический плотномер | 1985 |

|

SU1257463A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ | 2000 |

|

RU2179712C2 |

| Устройство для измерения вязкости жидкостей | 1983 |

|

SU1073624A1 |

| Пьезоэлектрический плотномер | 1984 |

|

SU1187016A1 |

| ПНЕВМАТИЧЕСКИЙ ГЕНЕРАТОР ИМПУЛЬСОВ | 2016 |

|

RU2647748C2 |

| Пьезометрический плотномер | 1984 |

|

SU1226161A1 |

| СПОСОБ ИЗМЕРЕНИЯ ПЛОТНОСТИ | 1999 |

|

RU2162596C2 |

| Пьезометрический плотномер | 1980 |

|

SU918818A1 |

| Устройство для определения скорости и количества выделяющихся газов | 1980 |

|

SU917089A1 |

Изобретение относится к области измерительной техники, в частности к устройствам контроля плотности твердой фазы гетерогенных систем и тел неправильной формы, и может найти применение в различных отраслях промышленности. Устройство контроля плотности содержит измерительную емкость с крышкой, к которой подключен измеритель давления, дно, выполненное в виде мембраны, отделяющей измерительную емкость от пневматической камеры с размещенным в ней соплом, соединенным с атмосферой и подключенным через дроссель к линии питания. К измерительной емкости подключена камера переменного объема, внутри которой размещены поршень и пружина, вход управления камеры переменного объема соединен с соплом первого пневматического клапана и с выходом пневматического сумматора. Сопло второго пневматического клапана соединено с измерительной емкостью и с камерой переменного объема. Сопловые камеры пневматических клапанов соединены с атмосферой, а входы управления первого и второго клапанов подключены к выходу первого пневматического тумблера. Измерительная емкость подключена в сопло третьего пневматического клапана и к первому входу пневматического сумматора, второй вход которого соединен с сопловой камерой третьего пневматического клапана, в камеру управления которого присоединен выход второго пневматического тумблера. Техническим результатом является повышение точности измерений. 1 ил.

Устройство контроля плотности, содержащее измерительную емкость с крышкой, к которой подключен измеритель давления, дно выполнено в виде мембраны, отделяющей измерительную емкость от пневматической камеры с размещенным в ней соплом, соединенным с атмосферой и подключенным через дроссель к линии питания, отличающееся тем, что к измерительной емкости подключена камера переменного объема, внутри которой размещены поршень и пружина, вход управления камеры переменного объема соединен с соплом первого пневматического клапана и с выходом пневматического сумматора, сопло второго пневматического клапана соединено с измерительной емкостью и с камерой переменного объема, сопловые камеры первого и второго пневматических клапанов соединены с атмосферой, а входы управления первого и второго клапанов подключены к выходу первого пневматического тумблера, измерительная емкость подключена в сопло третьего пневматического клапана и к первому входу пневматического сумматора, второй вход которого соединен с сопловой камерой третьего пневматического клапана, к камере управления которого присоединен выход второго пневматического тумблера.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ | 2000 |

|

RU2179712C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПЛОТНОСТИ | 1999 |

|

RU2162596C2 |

| ГИДРОЦИЛИНДР ДЛЯ СИСТЕМ ДИСТАНЦИОННОГО И АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ | 1972 |

|

SU434207A1 |

| DE 4238684 A1 19.05.1994 | |||

Авторы

Даты

2015-06-27—Публикация

2014-03-12—Подача