Изобретение относится к области измерительной техники, в частности к устройствам контроля плотности твердой фазы гетерогенных систем и тел неправильном формы, например волокнистых, сыпучих, тканых и нетканых материалов, пористой фильтрующей керамики, поропластов и других, и может найти применение в различных отраслях промышленности.

Известно устройство для измерения плотности (см. Кивилис С.С. Плотномеры. М.: Энергия, 1980. - С.156), содержащее герметизированную измерительную емкость с контролируемым веществом, источник расхода газа и измеритель давления.

Известно устройство, реализующее способ измерения плотности (см. Патент РФ 2399904. МПК G01N 9/00. Способ измерения плотности, опубл. 20.09.2010, Бюл. №26), содержащее герметизированную измерительную емкость с контролируемым веществом, к верхней части которой присоединен цилиндр с поршнем и манометр.

Недостатком такого устройства является отсутствие единства измерительного процесса и отсутствие его автоматизации.

Наиболее близким по техническому решению, принятому за прототип, является устройство, реализующее способ измерения плотности (см. Патент РФ 2162596, МПК G01N 9/00, 9/26. Способ измерения плотности, опубл. 27.01.2001, Бюл. №3), содержащее измерительную емкость с крышкой, к верхней части которой подключен измеритель давления, дно выполнено в виде мембраны, отделяющей измерительную емкость от пневматической камеры с размещенным в ней соплом, соединенным с атмосферой, и подключенной через дроссель к линии питания.

Недостатком прототипа является то, что с его помощью сложно проводить многократные измерения, позволяющие в значительной степени снизить влияние случайных факторов на точность получаемых результатов.

Технической задачей изобретения является повышение точности измерений.

Для решения данной задачи предложено устройство контроля плотности, содержащее измерительную емкость с крышкой, к верхней части которой подключен измеритель давления, дно выполнено в виде мембраны, отделяющей измерительную емкость от пневматической камеры с размещенным в ней соплом, соединенным с атмосферой, и подключенной через дроссель к линии питания, к измерительной емкости подключена камера переменного объема с размещенными внутри нее поршнем и пружиной, соединенной с пневматической камерой и с первым соплом пневматического клапана, во второе сопло которого подключена измерительная емкость, сопловая камера с размещенным первым соплом соединена с атмосферой непосредственно, к сопловой камере с размещенным вторым соплом подключен дроссель, выход которого соединен с атмосферой, камера управления пневматического реле присоединена к пневматическому тумблеру.

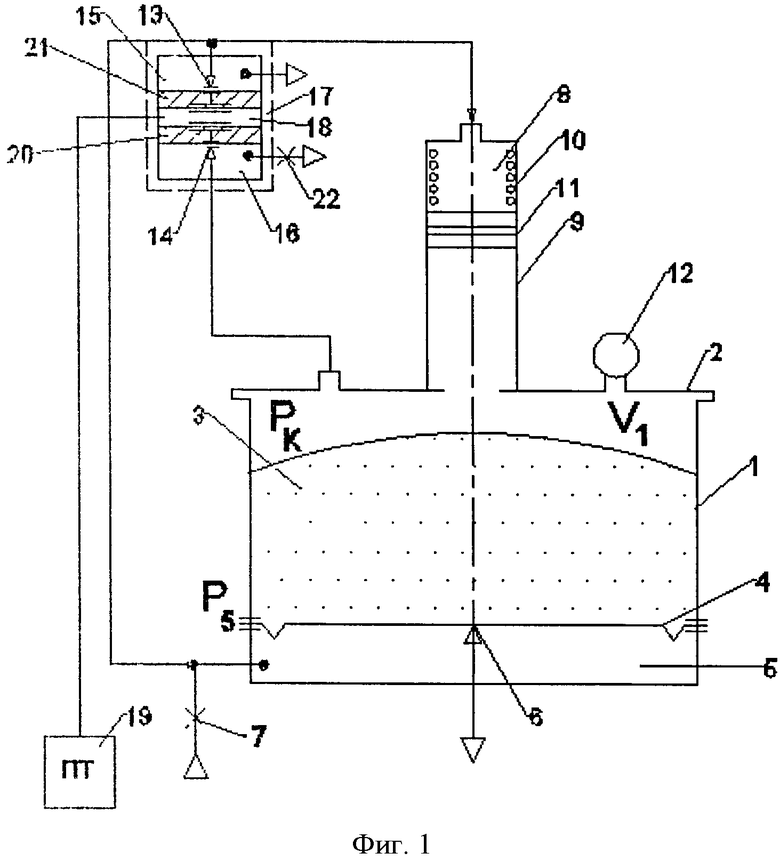

Устройство контроля плотности представлено на фиг.1.

Устройство состоит из измерительной емкости 1, герметично закрываемой крышкой 2, внутрь которого помещено контролируемое вещество, материал или изделие 3. Контролируемое вещество 3 воздействует на мембрану 4, отделяющую измерительную емкость 1 от камеры 5, в которую помещено сопло 6 соединенное с атмосферой. В камеру 5 через дроссель 7 поступает давление питания Рпит. Кроме того, камера 5 соединена с полостью 8 емкости переменного объема 9. В емкости переменною объема 9 размещены пружина 10 и поршень 11. К полости измерительной емкости 1 подключен манометр 12. Камера 5 и полость измерительной емкости 1 подключены к соплам 13 и 14 установленным в камерах 15 и 16, соответственно, сдвоенного пневматического клапана 17. В камеру 18 подключен выход пневматического тумблера 19. В камеры 20 и 21 подано давление подпора. Камера 15 непосредственно, камера 16 через дроссель 22 соединены с атмосферой.

Принцип действия устройства контроля плотности заключается в следующем. Контролируемое вещество 3 объемом Vв помещают в измерительную емкость 1 и герметично закрывают крышкой 2. На мембрану 4 со стороны емкости 1 действует сила тяжести контролируемого вещества

F1=mвg,

где mв - масса вещества, кг; g - ускорение свободного падения, м/с2, и сила F2 от давления P1 в измерительной емкости 1

F2=S4P1,

где S4 - эффективная площадь мембраны 4, м2.

Под действием этих сил происходит деформация мембраны 4 и сопло 6 прикрывается. Давление P5 в камере 5 растет до значения, сила от действия которого на мембрану 4 уравновешивает действие суммы сил (F1+F2) со стороны измерительной емкости 1, т.е.

откуда

Процесс измерения начинается подачей с выхода пневматического тумблера 19 давления P19=1 в камеру управления 18 сдвоенного пневматического клапана 17. Под действием давления P19=1 мембранные блоки клапана 17 перемещаются, что приводит к закрытию сопл 13 и 14, а следовательно, к отключению полости 8 и измерительной емкости 1 от атмосферы. Начинается процесс заполнения газом полости 8, что приводит к росту давления P10 в ней и возрастанию силы, действующей на поверхность поршня 11. Под действием этой силы поршень 11 перемещается и растягивает пружину 10.

Перемещение поршня 11 прекращается, как только сила, действующая на него со стороны полости 8, уравновесится силой со стороны измерительной емкости 1, т.е.

где S11 - площадь поршня, м2; c10 - жесткость пружины 10, Н/м; Δl - удлинение пружины 10, м.

Подставляя P5 из (2) в (3), определим перемещение поршня, соответствующее удлинению пружины, в виде

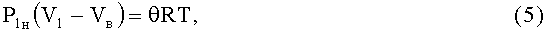

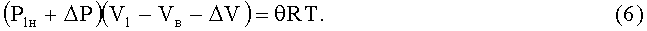

В начальный момент времени (до перемещения поршня 14) состояние газа в измерительной емкости 1 будет описываться уравнением газового состояния в виде

где P1н - начальное абсолютное давление в емкости 1, Па; V1 - объем измерительной емкости 1, м3; θ - масса газа в емкости 1, кг; R - газовая постоянная, Дж/кг К; T - абсолютная температура, K.

После перемещения поршня 11 начальный объем емкости 1 уменьшится на ΔV1=ΔlS11, а давление увеличится на ΔP. С учетом этого уравнение газового состояния (5) примет вид

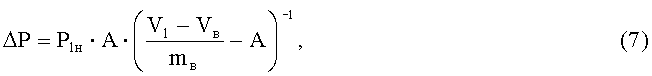

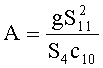

Согласно закону Бойля-Мариотта из (5) и (6) с учетом (4) получим

здесь  - постоянный для данной конструкции коэффициент, м3/кг.

- постоянный для данной конструкции коэффициент, м3/кг.

После окончания измерительного процесса на выходе пневмотумблера 19 формируют сигнал P19=0, которым изменяют состояние пневматического клапана 17. Под действием давления подпора поданного в камеры 20 и 21 пневмоклапана 17 открываются сопла 14 и 13. Полость 8 емкости переменного объема 9 и измерительная емкость 1 соединяются с атмосферой. Сопловая камера 16 соединена с атмосферой через дроссель 20. За счет такого подключения уменьшается скорость разгрузки измерительной емкости 1. Так как полость 8 соединена через сопло 13 и сопловую камеру 15 с атмосферой непосредственно, то на поршень 11 в течение времени tp разгрузки измерительной емкости будет действовать давление

,

,

где  - постоянная времени апериодического звена, состоящее из емкости с объемом (V1-VВ) и дросселя 22 с проводимостью β, c; Pнр - давление в измерительной емкости на начало ее разгрузки, Па.

- постоянная времени апериодического звена, состоящее из емкости с объемом (V1-VВ) и дросселя 22 с проводимостью β, c; Pнр - давление в измерительной емкости на начало ее разгрузки, Па.

Возврат поршня 11 в исходное состояние происходит за счет силы возвратного действия пружины 10 и силы от давления Pнр на площадь поршня 11.

Новое измерение того же вещества начинается поле подачи с выхода пневматического тумблера 19 командного давления P19=1.

Таким образом, рассмотренное пневмометрическое компрессионное устройство контроля плотности твердой фазы гетерогенных систем позволяет осуществить автоматизацию контроля плотности простыми и дешевыми средствами в едином измерительном процессе. Упрощается процесс многократных измерений, позволяющий в значительной степени снизить влияние случайных факторов на точность получаемых результатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО КОНТРОЛЯ ПЛОТНОСТИ | 2014 |

|

RU2554294C1 |

| Пьезометрический плотномер | 1985 |

|

SU1257463A1 |

| Устройство для измерения вязкости жидкостей | 1983 |

|

SU1073624A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ | 2000 |

|

RU2179712C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ ЖИДКИХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2208777C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПЛОТНОСТИ | 1999 |

|

RU2162596C2 |

| ПНЕВМАТИЧЕСКИЙ ГЕНЕРАТОР ИМПУЛЬСОВ | 2016 |

|

RU2647748C2 |

| СПОСОБ ИЗМЕРЕНИЯ ВЯЗКОСТИ ГАЗА | 2015 |

|

RU2589454C1 |

| Устройство для измерения скорости и объема газовыделений | 1981 |

|

SU972409A2 |

| Пьезоэлектрический плотномер | 1984 |

|

SU1187016A1 |

Изобретение относится к области измерительной техники, в частности к устройствам контроля плотности твердой фазы гетерогенных систем и тел неправильной формы, и может найти применение в различных отраслях промышленности. Устройство контроля плотности выполнено в виде измерительной емкости с крышкой, к которой подключен измеритель давления. Дно выполнено в виде мембраны, отделяющей измерительную емкость от пневматической камеры с размещенным в ней соплом, соединенным с атмосферой, и подключенной через дроссель к линии питания. К измерительной емкости подключена камера переменного объема с размещенными внутри нее поршнем и пружиной, соединенной с пневматической камерой и с первым соплом пневматического клапана, во второе сопло которого подключена измерительная емкость, сопловая камера с размещенным первым соплом соединена с атмосферой непосредственно. К сопловой камере с размещенным вторым соплом подключен дроссель, выход которого соединен с атмосферой, камера управления пневматического реле присоединена к пневматическому тумблеру. Техническим результатом является автоматизация контроля плотности простыми и дешевыми средствами в едином измерительном процессе, а также упрощение процесса многократных измерений, позволяющий в значительной степени снизить влияние случайных факторов на точность получаемых результатов. 1 ил.

Устройство контроля плотности, содержащее измерительную емкость с крышкой, к которой подключен измеритель давления, дно выполнено в виде мембраны, отделяющей измерительную емкость от пневматической камеры с размещенным в ней соплом, соединенным с атмосферой и подключенным через дроссель к линии питания, отличающееся тем, что к измерительной емкости подключена камера переменного объема с размещенными внутри нее поршнем и пружиной, соединенной с пневматической камерой и с первым соплом пневматического клапана, во второе сопло которого подключена измерительная емкость, сопловая камера с размещенным первым соплом соединена с атмосферой непосредственно, к сопловой камере с размещенным вторым соплом подключен дроссель, выход которого соединен с атмосферой, камера управления пневматического реле присоединена к пневматическому тумблеру.

| СПОСОБ ИЗМЕРЕНИЯ ПЛОТНОСТИ | 1999 |

|

RU2162596C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПЛОТНОСТИ | 2002 |

|

RU2247964C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПЛОТНОСТИ | 2009 |

|

RU2398213C1 |

| US 0008312776 B2 20.11.2012 | |||

| GB 1391163 A 16.04.1975 | |||

Авторы

Даты

2014-11-27—Публикация

2013-07-18—Подача