Изобретение относится к области измерительной техники, в частности к пневматическим способам измерения плотности сыпучих веществ и твердых тел различной формы, и может найти применение в таких отраслях промышленности, как химическая, лакокрасочная и пищевая промышленность.

Известен способ измерения плотности по массе и объему вещества, в котором осуществляют взвешивание пробы вещества, после чего определяют объем его и по их отношению судят о насыпной плотности вещества (Пестов Н.Е. Физико-химические свойства зернистых и порошкообразных химических продуктов. М.- Л. : Изд-во АН СССР, 1947.- С. 152).

Недостатком такого способа измерения плотности является невозможность определения пикнометрической плотности вещества, а также отсутствие единства процесса измерения.

Известен способ измерения плотности путем измерения массы и объема вещества, позволяющий измерять пикнометрическую плотность вещества (Макаров Ю.И. Аппараты для смешения сыпучих материалов. М.: Машиностроение, 1973. - 216 с. ). В таком способе осуществляют взвешивание пробы вещества, после чего определяют его объем путем погружения в сосуд с жидкостью и фиксации объема вытесненной веществом жидкости. После измерения массы mв и объема Vв вещества определяют плотность ρв вещества из отношения ρв = mв>/Vв.

Основной недостаток такого способа состоит в том, что он не применим для измерения плотности пористых и сыпучих веществ не допускающих смачивания в какой-либо жидкости. Кроме того, при реализации метода отсутствует единый измерительный процесс, что снижает оперативность измерения.

Наиболее близким к предложенному по технической сущности является способ измерения плотности (Кивилис С.С. Плотномеры. М.: Энергия, 1980.- С. 156), состоящий в том, что в измерительную емкость помещают контролируемое вещество с известной массой и заполняют газом. О плотности вещества судят по изменению абсолютного давления в измерительной емкости.

Недостатком способа, принятого за прототип, является отсутствие единого измерительного процесса и невысокая точность, обусловленная влиянием изменения атмосферного давления на результат измерения.

Технической задачей изобретения является повышение точности измерения плотности сыпучих веществ и твердых тел различной формы, а также обеспечение оперативности контроля за счет использования единого измерительного процесса.

Поставленная техническая задача достигается за счет того, что заполнение измерительной емкости осуществляют с расходом, пропорциональным массе вещества, измеряют скорость изменения давления в ней, по которой судят о величине плотности.

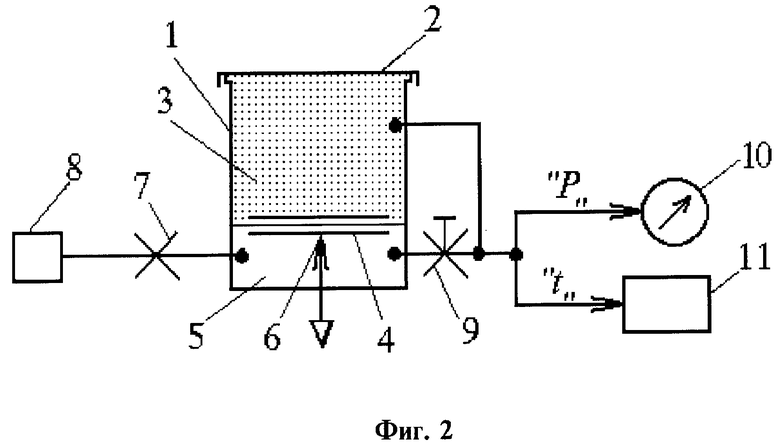

На фиг. 1 представлена схема устройства, реализующего способ измерения плотности.

Устройство содержит емкость с контролируемым веществом 1, соединенный с ней пневматический дроссель 2 и устройство для измерения давления 3.

Сущность способа заключается в следующем.

В измерительной емкости 1 объемом V1 помещают контролируемое вещество с объемом Vв. После этого в емкость 1 через линейный дроссель 2 с проводимостью α подают газ.

При ламинарном (линейном) течении газа по дросселю его проводимость определяется из уравнения Пуазейля в виде

где d, l - диаметр и длина капиллярной трубки пневматического дросселя; ρг,ηг- плотность и динамическая вязкость газа.

Течение газа по дросселю 2 определяется перепадом) давлений на нем Δ = P - P1, где P1, P2 - давления на входе и на выходе дросселя соответственно. Расход газа через дроссель 2

G = α ·(P1-P2) (1)

При условии, что P1-P2=k·mв, уравнение (1) примет вид

G = α ·k·mв, (2)

где k - весовой коэффициент; mв - масса вещества.

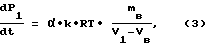

Соединение дросселя 2 и измерительной емкости 1 представляет собой апериодическое звено первого порядка, скорость изменения давления в котором

где t - время; R - универсальная газовая постоянная; T - температура.

Из уравнения (3) видно, что в апериодическом звене в силу специфики происходящих пневмодинамических процессов осуществляется деление массы вещества на объем.

Таким образом, предлагаемый способ измерения плотности обладает оперативностью; о плотности контролируемого вещества, как следует из уравнения (3), можно судить

- по скорости изменения давления dP1/dt в измерительной емкости 1;

- по величине времени Δt, за которое давление в емкости 1 изменится на заданную величину ΔP1;

- по величине изменения давления ΔP1, происходящее за заданный отрезок времени Δt.

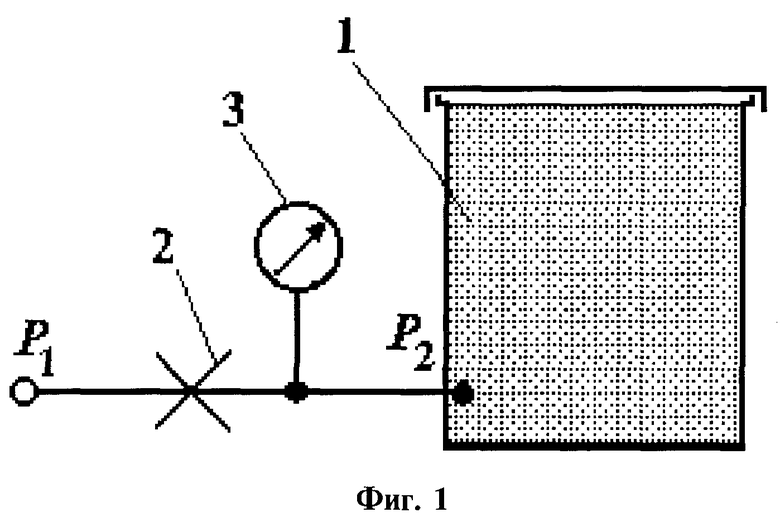

Одна из возможных конструкций устройства для реализации способа измерения плотности СМ с совмещением процессов измерения массы и объема вещества и деления полученных результатов представлена на фиг. 2.

Устройство состоит из измерительной емкости 1, герметично закрываемой крышкой 2, внутрь которой помещено контролируемое вещество 3. Контролируемое вещество 3 воздействует на мембрану 4, отделяющую измерительную емкость 1 от камеры 5, в которой размещено сопло 6, соединенное с атмосферой.

В камеру 5 через дроссель 7 с выхода задатчика 8 поступает давление питания Pпит. Кроме того, камера 5 через дроссель 9 соединена с измерителями давления 10 и времени 11, а также с измерительной емкостью 1 объемом V1.

При реализации метода измерения плотности измерительная емкость заполнена контролируемым веществом объемом VВ = const и герметично закрытa крышкой.

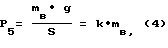

На мембрану 4 со стороны емкости 1 действует сила F1 = mв·g, где g = 9,81 м/с2 - ускорение свободного падения. Под действием этой силы происходит перемещение мембраны 4, при этом сопло 6 прикрывается. Давление P5 в камере 5 растет до значения, которым уравновешивается действие силы F1, определяемое из уравнения

где S - эффективная площадь мембраны 4. Таким образом, из уравнения (4) видно, что коэффициент k является весовым коэффициентом и равен k = g/S.

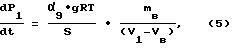

При поступлении давления P5 на вход дросселя 9 с проводимостью α9 начинается процесс заполнения емкости 1 сжатым газом, сопровождающийся ростом давления P1 в ней.

Изменение давления P1 в объеме V1 емкости 1 заполненным контролируемым веществом описывается дифференциальным уравнением

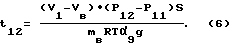

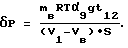

решение которого относительно времени t12 изменения давления на величину ΔP = (P12-P11) в емкости 1 от минимального P11 до максимального P12 имеет вид

Если заданной постоянной величиной является время t12, то о плотности можно судить по изменению давления

Достоинством предложенного способа является то, что плотность контролируемого материала измеряется в едином процессе, при этом не требуется запоминания промежуточных результатов. Информация о плотности представлена в виде интервала времени, измерение которого осуществляется простыми техническими средствами с высокой точностью. Под единым измерительным процессом авторы подразумевают то, что в выходном сигнале содержится информация о плотности вещества, при этом не используются дополнительные измерительные и вычислительные операции. В предложенном способе исключено влияние изменения атмосферного давления на выходной сигнал, так как измерению подлежит избыточное давление.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ПЛОТНОСТИ | 1999 |

|

RU2176078C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПЛОТНОСТИ | 2002 |

|

RU2247964C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПЛОТНОСТИ | 2013 |

|

RU2540247C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ | 2000 |

|

RU2179712C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПЛОТНОСТИ | 2009 |

|

RU2399904C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПЛОТНОСТИ | 2009 |

|

RU2398213C1 |

| УСТРОЙСТВО КОНТРОЛЯ ПЛОТНОСТИ | 2014 |

|

RU2554294C1 |

| СТРУЙНЫЙ СПОСОБ ИЗМЕРЕНИЯ ПЛОТНОСТИ | 2008 |

|

RU2375694C1 |

| УСТРОЙСТВО КОНТРОЛЯ ПЛОТНОСТИ | 2013 |

|

RU2534379C1 |

| СИГНАЛИЗАТОР УРОВНЯ | 1999 |

|

RU2188395C2 |

Использование: в различных отраслях промышленности, таких, как химическая, лакокрасочная и пищевая промышленность. Сущность: в способе измерения плотности заполнение измерительной емкости осуществляют с расходом, пропорциональным массе вещества, измеряют скорость изменения давления в ней, по которой судят о величине плотности. Технический результат: повышение точности измерения плотности сыпучих веществ и твердых тел различной формы, а также обеспечение оперативности контроля за счет использования единого измерительного процесса. 2 ил.

Способ измерения плотности путем помещения контролируемого вещества в измерительную емкость, подачи газа в нее и измерения давления, отличающийся тем, что заполнение измерительной емкости осуществляют с расходом, пропорциональным массе вещества, измеряют скорость изменения давления в ней, по которой судят о величине плотности.

| КИВИЛИС С.С | |||

| Плотномеры | |||

| - М.: Энергия, 1980, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Устройство для автоматического определения удельного веса жидких и сыпучих материалов | 1973 |

|

SU494658A1 |

| КИВИЛИС С.С | |||

| Техника измерения плотности жидкостей и твердых тел | |||

| - М.: Стандартгиз, 1959, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| GB 1391163 A, 16.04.1975 | |||

| DE 4238684 A1, 19.05.1994 | |||

| DE 4315455 A1, 17.11.1994 | |||

| US 5074146 B1, 09.06.1998. | |||

Авторы

Даты

2001-01-27—Публикация

1999-03-30—Подача