Область техники

Настоящее изобретение относится в целом к способам обработки слоистых полимеров с целью изготовления флексографских печатающих элементов для оптимальной печати рельефных изображений.

Сущность изобретения

Флексографские печатные формы представляют собой рельефные формы с элементами изображения, приподнятыми над открытыми участками. Обычно форма является до некоторой степени мягкой и достаточно гибкой, чтобы обертывать печатающий барабан, и достаточно долговечной для печати более миллиона копий. Такие формы имеют ряд преимуществ, связанных, главным образом, с их долговечностью и простотой изготовления.

Флексография обычно применяется для печати массовых тиражей. Флексография применяется для печати на разнообразных носителях, таких как бумага, картон, гофрированный картон, пленки, фольга и слоистые материалы. Их известными примерами являются газеты и пакеты для продовольственных товаров. Печать на шероховатых поверхностях и растягивающихся пленках может экономично осуществляться только методом флексографии. Гофрированный картон содержит обычно гофрированный носитель, который, как правило, представляет собой слой складчатого или рифленого картона, называемый "гофром", который примыкает к плоскому бумажному или подобному бумаге слою, называемому "наружным слоем". Типичный гофрированный картон содержит гофрированный слой, помещающийся между двумя наружными слоями. В других случаях может иметься множество гофрированных и/или наружных слоев. Промежуточный гофрированный слой обеспечивает жесткость конструкции гофрированного картона. Поскольку гофрированный картон применяется в качестве упаковки, и из него изготавливают коробки и контейнеры, наружный слой, образующий наружную поверхность гофрированного картона, часто содержит напечатанную на нем информацию для идентификации упаковки. Наружный слой часто имеет небольшие углубления, образующиеся из-за неровности нижележащего гофрированного слоя.

Одной из сложностей, которая может возникать при печати на носителях из гофрированного картона, является так называемая "желобчатость" (также известная как "полосчатость", или "бороздчатость", или "волнистость"). Желобчатость может возникать при печати на наружном слое гофрированного картона после того, как гофрированный картон собран. Эффект желобчатости заметен в более темных областях печати и выглядит как полосы более высокой плотности, чередующиеся с более светлыми областями печати, т.е. меньшей плотности, что соответствует нижележащей желобчатой структуре гофрированного картона. Более темные области печати появляются там, где на самые верхние части складчатой структуры внутреннего слоя опирается печатающая поверхность наружного слоя. Эффект желобчатости может быть заметен на участках печатного изображения, содержащих полутона или оттенки, где участки с краской составляют определенную долю общей площади, а также на участках печатного изображения с более высокой степенью покрытия краской. Этот эффект желобчатости обычно является более выраженным при использовании флексографского печатающего элемента, изготовленного по технологии поточной обработки цифровых заданий, из-за формы точек, получаемых при цифровой обработке. Кроме того, желобчатость не исчезает при повышении давления печати, при этом повышенное давление способно вызывать повреждение гофрированного картона. Соответственно, необходимы другие способы уменьшения желобчатости при печати на носителях из гофрированного картона. Типичная флексографская печатная форма, поставляемая ее изготовителем, представляет собой многослойное изделие, содержащее в порядке следования опорный или несущий слой, один или несколько неэкспонированных светоотверждающихся слоев, необязательно защитный слой или прокладную пленку и часто защитное покрытие.

Несущий или опорный слой служит опорой для формы. Несущий или опорный слой может быть изготовлен из светопроницаемого или светонепроницаемого материала, такого как бумага, целлюлоза, пластмасса или металл. Предпочтительные материалы включают листы, изготовленные из синтетических полимерных материалов, таких как полиэфиры, полистирол, полиолефины, полиамиды и т.п. Обычно наиболее широко применяемым материалом несущего слоя является гибкая пленка из полиэтилентерефталата. Несущий слой может необязательно содержать клейкий слой для более прочного соединения со светоотверждающимся слоем(-ями). Между несущим слоем и одним или несколькими светоотверждающимися слоями необязательно может быть предусмотрен противоореольный слой. Противоореольный слой используется для сведения к минимуму образования ореолов вследствие рассеяния ультрафиолетового света на пробельных участках слоя светоотверждающейся смолы.

Светоотверждающийся слой(-и) может содержать любой из известных фотополимеров, мономеров, сенсибилизаторов, реакционноспособных или нереакционноспособных разбавителей, наполнителей и красителей. Термин "светоотверждающийся" означает композицию, в которой при экспонировании актиничным излучением происходит полимеризации, сшивание или любая другая реакция отверждения или упрочнения, в результате чего неэкспонированные участки материала могут быть избирательно отделены от экспонированных (отвержденных) участков и удалены с образованием трехмерной или рельефной структуры отвержденного материала. Предпочтительные светоотверждающиеся материалы включают соединение эластомера, этиленненасыщенное соединение, имеющее по меньшей мере одну концевую этиленовую группу, и фотосенсибилизатор. Примеры светоотверждающихся материалов описаны в Европейских патентных заявках 0456336 A2 и 0640878 A1 на имя Goss и др., патенте Великобритании 1366769, патенте США 5223375 на имя Berrier и др., патенте США 3867153 на имя MacLahan, патенте США 4264705 на имя Allen, патентах США 4323636, 4323637, 4369246 и 4423135 на имя Chen и др., патенте США 3265765 на имя Holden и др., патенте США 4320188 на имя Heinz и др., патенте США 4427759 на имя Gruetzmacher и др., патенте США 4622088 на имя Min и патенте США 5135827 на имя Bohm и др., объект каждого из которых в порядке ссылки во всей полноте включен в настоящую заявку. Может использоваться несколько светоотверждающихся слоев.

Светоотверждающиеся материалы образуют поперечные связи (отверждаются) и упрочняются в результате радикальной полимеризации, инициированной под воздействием актиничного излучения в определенном диапазоне длин волн. Используемый в описании термин актиничное излучение означает излучение, способное вызывать полимеризацию, сшивание или отверждение светоотверждающегося слоя.

Актиничное излучение включает, например, усиленное (например, лазерное) и не усиленное излучение, в частности, в ультрафиолетовой и фиолетовой областях. Одним из широко применяемых источников актиничного излучения является ртутная лампа, хотя специалистам в данной области техники обычно известны другие источники.

Прокладной пленкой является тонкий слой, который защищает светочувствительный полимер от пыли и делает обращение с ним более удобным. В традиционной ("аналоговой") технологии изготовления форм прокладная пленка является проницаемой для ультрафиолетового излучения. В этом случае принтер отслаивает защитное покрытие от заготовки печатной формы и помещает негатив поверх слоя прокладной пленки. Затем форму и негатив подвергают сплошному экспонированию ультрафиолетовым излучением через негатив. Экспонированные участки отверждаются или упрочняются, а неэкспонированные участки удаляются (проявляются), в результате чего на печатной форме создается рельефное изображение.

В "цифровой" технологии или технологии изготовления форм путем "прямого экспонирования" на изображение, хранящееся в файле электронных данных, наводится лазер, который используется для прямого создания негатива в цифровом (т.е. удаляемом лазерным излучением) маскирующем слое, которым обычно является прокладная пленка, модифицированная таким образом, чтобы содержать непроницаемый для излучения материал. Участки удаляемого лазерным излучением слоя удаляют путем воздействия на маскирующий слой лазерным излучением с выбранной длиной волны и мощностью лазера. Примеры удаляемых лазерным излучением слоев описаны, например, в патенте США 5925500 на имя Yang и др. и в патентах США 5262275 и 6238837 на имя Fan, объект каждого из которых в порядке ссылки во всей полноте включен в настоящую заявку.

После формирования изображения проявляют светочувствительный печатающий элемент, чтобы удалить неполимеризованные участки слоя светоотверждающегося материала и проявить сшитое рельефное изображение в отвержденном светочувствительном печатающем элементе. Типичные способы проявления включают промывание различными растворителями или водой часто с помощью щетки. Другие возможности проявления включают применение воздушного шабера или тепла плюс промокательная бумага (т.е. тепловое проявление). Преимуществом теплового проявления является то, что после проявления не требуется дополнительная стадия сушки, и тем самым обеспечивается возможность более быстрого перехода от формы к печатной машине.

Методы теплового проявления основаны на обработке фотополимерных печатных форм с использованием тепла; разность температур плавления отвержденного и не отвержденного фотополимера используют для проявления скрытого изображения. Основные их параметры известны и описаны в патентах US 7122295, 6773859, 5279697, 5175072 и 3264103, в заявках WO 01/88615, WO 01/18604 и в патенте EP 1239329, идеи которых во всей полноте в порядке ссылки включены в настоящую заявку. Эти методы позволяют обходиться без проявляющих растворов и длительной сушки форм, необходимой для удаления растворителя. Их скорость и эффективность позволяет применять их при изготовлении флексографских форм для печати газет и других материалов, для которых имеют значение быстрота производственного цикла и высокая производительность.

Для получения печатных форм, поддающихся термической обработке, фотополимер должен иметь такой состав, чтобы между температурами плавления отвержденного и не отвержденного полимера имелась существенная разность. Именно эта разность позволяет создавать изображение в нагретом фотополимере. Не отвержденный фотополимер (т.е. участки фотополимера, не контактирующие с актиничным излучением) плавится и/или преимущественно размягчается, тогда как отвержденный фотополимер остается твердым и неповрежденным при выбранной температуре. Таким образом, разность температур плавления позволяет избирательно удалять не отвержденный фотополимер и тем самым создавать желаемое изображение.

После этого не отвержденный фотополимер может быть размягчен и/или расплавлен и удален. В большинстве случаев нагретый печатающий элемент вводят в контакт с абсорбентом, который поглощает или иным способом удаляет размягченный и/или расплавленный не отвержденный фотополимер. Этот процесс удаления обычно именуется "промоканием".

Получаемая после проявления поверхность имеет рельефную структуру, которая воспроизводит печатаемое изображение и обычно содержит как сплошные участки, так и структурированные участки, содержащие множество рельефных точек. После проявления рельефного изображения элемент для печати рельефных изображений может быть установлен на печатной машине, и начата печать.

Форма печатающих точек и глубина рельефа в числе прочих факторов влияют на качестве печатного изображения. Печать небольших графических элементов, таких как мелкие точки, линии и даже текст с использованием флексографских печатных форм может являться очень затруднительной при сохранении открытого инвертированного текста и теней. На наиболее светлых участках изображения (обычно называемых световыми пятнами) плотность изображения отображается общей площадью точек при растровом отображении на экране сплошного многотонового изображения. При растрировании с амплитудной модуляцией (AM) множество растровых точек постоянной периодической матрицы сжимаются до очень небольшого размера, и плотность светового пятна отображается площадью точек. При растрировании с частотной модуляцией (ЧМ) размер растровых точек обычно сохраняется на определенном постоянном уровне, и плотность изображения отображается числом случайно или псевдослучайно размещенных точек. В обоих случаях для надлежащего отображения наиболее светлых участков требуется печать очень мелких точек.

Сохранение мелких точек на флексографских печатных формах может являться очень затруднительным в силу характера изготовления печатных форм. В цифровых технологиях изготовления печатных форм с использованием непроницаемого для ультрафиолетового излучения маскирующего слоя путем сочетания маски и экспонирования ультрафиолетовым излучением получают рельефные точки в целом конической формы. Наименьшие из этих точек обычно удаляются при обработке, что означает, что во время печати на эти области не переносится краска (точка не "удерживается" формой и/или печатной машиной). В качестве альтернативы, если печатающие точки сохраняются после обработки, они обычно повреждаются в печатной машине. Например, мелкие точки часто заворачиваются и/или частично отрываются во время печати, из-за чего переносится слишком много краски, или краска не переносится. Кроме того, композиции светоотверждающихся смол обычно отверждаются посредством радикальной полимеризации под воздействием актиничного излучения. Тем не менее, реакция отверждения может замедляться молекулярным кислородом, который обычно растворен в композициях смол, поскольку кислород действует как акцептор радикалов.

Соответственно, желательно удалять растворенный кислород из состава композиции смол до экспонирования по изображению, чтобы композиция светоотверждающихся смол могла быстрее и более равномерно отверждаться.

Разработаны различные способы удаления кислорода для применения в технике. Например, удаление растворенного кислорода может осуществляться путем помещения печатной формы из светочувствительной смолы в среду инертного газа, такого как двуокись углерода или азот до экспонирования, чтобы вытеснить растворенный кислород окружающей среды. Одним из известных недостатков этого способа является его неудобство и громоздкость, а также необходимость большого пространства для оборудования. Кроме того, как подробнее описано далее, этот подход не продемонстрировал особой эффективности в случае цифровых печатающих элементов с тепловым проявлением.

Согласно другому подходу печатные формы подвергают предварительному экспонированию (т.е. "вспомогательному экспонированию") актиничным излучением. Во время вспомогательного экспонирования используется "предварительная экспозиционная" доза актиничного излучения низкой интенсивности, чтобы сделать смолу светочувствительной до того, как печатная форма будет подвергнута экспонированию основной дозой актиничного излучения более высокой интенсивности. Вспомогательное экспонирование обычно применяется по всей площади печатной формы и является кратковременным экспонированием низкой дозой излучения, в результате чего снижается концентрация кислорода, что замедляет фотополимеризацию печатной формы (или другого печатающего элемента) и облегчает сохранение мелких элементов (т.е. световых точек, тонких линий, изолированных точек и т.д.) готовой формы. Тем не менее, предварительное придание светочувствительности также может приводить к заполнению темных тонов, из-за чего сужается градационная шкала полутонов изображения.

Вспомогательное экспонирование требует конкретных условий, которые ограничены лишь быстрым охлаждением, таких как время экспонирования, интенсивность излучаемого свет и т.п. Кроме того, предлагалось выборочное предварительное экспонирование, как описано, например, в публикации патентной заявки США 2009/0042138 на имя Roberts и др., объект которой в порядке ссылки во всей полноте включен в настоящую заявку.

Другие попытки включали применение особых составов печатных форм отдельно или в сочетании со вспомогательным экспонированием, как описано в патенте US 5330882 на имя Kawaguchi, объект которого в порядке ссылки во всей полноте включен в настоящую заявку и в котором предложено применение отдельного красителя, который добавляют в смолу для поглощения актиничного излучения на волнах длиной по меньшей мере 100 нм, исключенных из частот, на которых волны поглощаются основным фотосенсибилизатором. В патенте US 4540649 на имя Sakurai, в порядке ссылки во всей полноте включенном в настоящую заявку, описана фотополимеризуемая композиция, которая содержит по меньшей мере один растворимый в воде полимер, инициатор фотополимеризации и продукт реакции конденсации N-метилолакриламида, N-метилолметакриламида, N-алкилоксиметилакриламида или N-алкилоксиметилметакриламида и производного меламина, и которая по мнению авторов изобретения делает ненужным предварительное экспонирование и обеспечивает получение химически и термически стабильных форм.

Тем не менее, все эти способы все же не обеспечивают получение элемента для печати рельефных изображений с улучшенной структурой точек, в особенности, предназначенного для печати на носителях из гофрированного картона. Кроме того, ни один из описанных выше способов не обеспечивает получение элемента для печати рельефных изображений с улучшенной структурой точек, когда рельефное изображение подвергают тепловому проявлению.

Основным критерием при проявлении в растворителе является то, способен ли растворитель набухать и диспергировать/растворять отвержденный фотополимер и сопутствующие барьерные слои в сочетании с соответствующим механическим перемешиванием с получением чистой печатной формы без загрязнителей, дефектов поверхности или других связанных с растворителем нежелательных эффектов, распространенных при изготовлении печатных форм.

В отличие от этого при тепловом проявлении печатных форм иногда требуется учитывать другие обстоятельства. Ранее считалось, что цифровые печатные формы, экспонированные традиционными средствами (т.е. на воздухе), являются равноценными при проявлении растворителем или тепловым проявлением с использованием одного и того же базового состава смолы. Аналоговое тепловое проявление зарекомендовало себя более сложным процессом, часто требующим применения новой прокладной пленки или уникальных свойств у самой смолы, таких как очень высокий показатель текучести расплава.

Соответственно, существует потребность в усовершенствованном способе изготовления элементов для печати рельефных изображений.

Также существует потребность в усовершенствованном элементе для печати рельефных изображений, который имеет усовершенствованную рельефную структуру, содержащую печатающие точки, рассчитанные на обеспечение лучших характеристик печати на различных носителях.

Настоящее изобретение относится в целом к цифровой печатной форме с точками с регулируемой архитектурой, полезной для печати (т.е. с плоским верхом, крутыми уступами).

Настоящее изобретение также относится к средству экспонирования и обработки аналоговой печатной формы таким же методом экспонирования.

Сущность изобретения

В основу настоящего изобретения положена задача создания усовершенствованного способа теплового проявления цифровых элементов для печати рельефных изображений. Другой задачей настоящего изобретения является создание усовершенствованного способа теплового проявления аналоговых элементов для печати рельефных изображений.

Еще одной задачей настоящего изобретения является создание усовершенствованного способа проявления формы для печати рельефных изображений, в котором получают печатающие точки с плоским верхом и крутыми уступами.

Еще одной задачей настоящего изобретения является создание способа формирования изображения и проявления элементов для печати рельефных изображений, обеспечивающего хорошие результаты при печати на носителях из гофрированного картона.

Еще одной задачей настоящего изобретения является создание формы для печати рельефных изображений с уменьшенной желобчатостью при печати на носителях из гофрированного картона.

Еще одной задачей настоящего изобретения является создание элемента для печати рельефных изображений, которые содержит печатающие точки с лучшей структурой точек с точки зрения печатающей поверхности, четкости границ, угла уступа, глубины и высоты точек.

Еще одной задачей настоящего изобретения является создание точек печатающего элемента, форма и структура которых обладает высокой устойчивостью к желобчатости печати.

Еще одной задачей настоящего изобретения является регулирование шероховатости печатающей поверхности элемента для печати рельефных изображений.

Авторами изобретения было обнаружено, что одной из характеристик печатных форм, обрабатываемых тепловыми средствами, является более высокая шероховатость поверхности как участков сплошного фона, так и верха точек, а также основания формы. Это объясняется тем, что за счет "промокания" невозможно удалить весь фотополимер во время термической обработки. Небольшое количество полимера всегда остается как на рельефных элементах, так и на основании формы. На этот остающийся фотополимер обычно переносится текстура промокательного материала. Эта отчетливая текстура имеет лишь косметический эффект на участках основания формы. Тем не менее, она может создавать сложности на рельефных элементах. Если шероховатость текстуры является чрезмерной, это может сказываться на качестве печати вследствие переноса текстуры на поверхность печати, в результате чего возникают дефекты качества печати, часто описываемые как крапчатость или ноздреватость, и количественный дефект печати, известный как сниженная плотность красочного слоя (SID). Эти дефекты обычно ухудшают качество печатных изделий, изготавливаемых на печатных формах с чрезмерной шероховатостью, уменьшая живость цветов и затрудняя достижение постоянного цветовоспроизведения.

Шероховатость поверхности формы до определенной степени может быть полезна для характеристик печати, но чрезмерная шероховатость поверхности может иметь описанные выше отрицательные последствия. Определение "чрезмерности" шероховатости поверхности изменяется в зависимости от множества факторов, включая носитель для печати, характеристики краски и количество краски, используемой в каждом изображении. Авторами было обнаружено, что обычно для достижения эффективного и равномерного покрытия твердой краской требуется шероховатость поверхности формы менее 2000 нм (Ra), предпочтительно менее 1200 нм, наиболее предпочтительно менее 800 нм.

С этой целью в одном из вариантов осуществления настоящего изобретения предложен способ проявления светоотверждающейся заготовки печатной формы с целью формирования рельефной структуры, содержащей множество рельефных точек, при этом светоотверждающаяся заготовка печатной формы содержит несущий слой, на котором находится по меньшей мере один светоотверждающийся слой, барьерный слой, расположенный по меньшей мере на одном светоотверждающемся слое, и удаляемый лазерным излучением маскирующий слой, расположенный поверх барьерного слоя, а способ включает стадии:

а) визуализации по меньшей мере одного светоотверждающегося слоя путем избирательной лазерной абляции удаляемого лазерным излучением маскирующего слоя с целью создания изображения на поверхности светоотверждающейся заготовки печатной формы,

б) экспонирования заготовки печатной формы через маскирующий слой и барьерный слой одним или несколькими источниками актиничного излучения с целью избирательного сшивания и отверждения участков по меньшей мере одного светоотверждающегося слоя, при этом по меньшей мере один светоотверждающийся слой сшивают и отверждают на участках, не покрытых маскирующим слоем, и тем самым создают рельефную структуру, и

в) проявления заготовки печатной формы с целью удаления подвергнутого лазерной абляции маскирующего слоя, барьерного слоя и не отвержденных участков светоотверждающегося слоя и выявления рельефной структуры,

при этом за счет присутствия барьерного слоя формируются печатающие точки с желаемыми характеристиками, и барьерный слой имеет коэффициент диффузии кислорода менее около 6,9×10-9 м2/сек и оптическую прозрачность по меньшей мере 50%.

В другом предпочтительном варианте осуществления настоящего изобретения предложен способ проявления светоотверждающийся заготовки печатной формы с целью формирования множество рельефных точек, при этом светоотверждающаяся заготовка печатной формы содержит несущий слой, на котором находится по меньшей мере один светоотверждающийся слой, и барьерный слой, расположенный по меньшей мере на одном светоотверждающемся слое, а способ включает стадии:

а) помещения негатива желаемого рельефного изображения поверх барьерного слоя,

б) экспонирования заготовки печатной формы актиничным излучением через барьерный слой и негатив с целью с целью избирательного сшивания и отверждения по меньшей мере одного светоотверждающегося слоя, при этом по меньшей мере один светоотверждающийся слой сшивают и отверждают на участках, не покрытых негативом, и тем самым создают желаемое рельефное изображение, и

в) проявления заготовки печатной формы с целью удаления барьерного слоя и отвержденных участков светоотверждающегося слоя и выявления желаемого рельефного изображения,

при этом за счет присутствия барьерного слоя формируется множество печатающих точек с желаемыми характеристиками, и барьерный слой имеет коэффициент диффузии кислорода менее около 6,9×10-9 м2/сек и оптическую прозрачность по меньшей мере 50%.

Краткое описание чертежей

Для обеспечения более полного понимания изобретения далее оно будет описано со ссылкой на сопровождающие его чертежи, на которых:

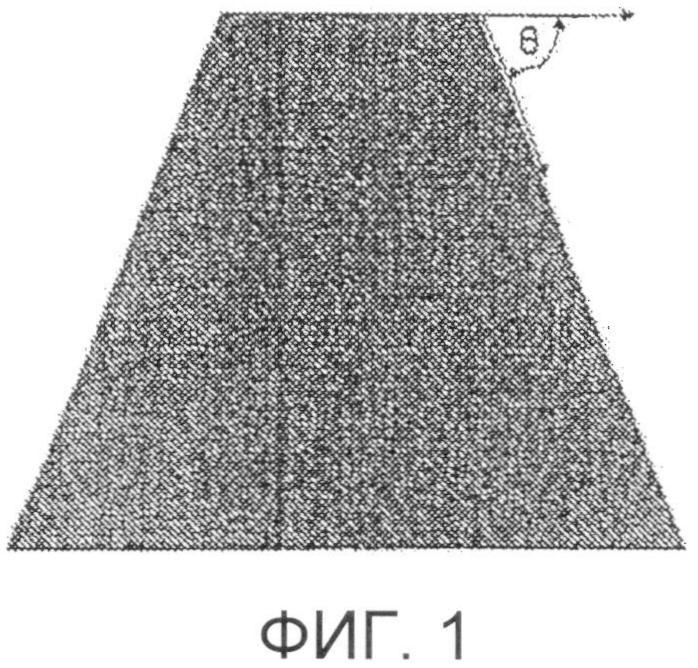

на фиг.1 показано измерение угла θ уступа точки,

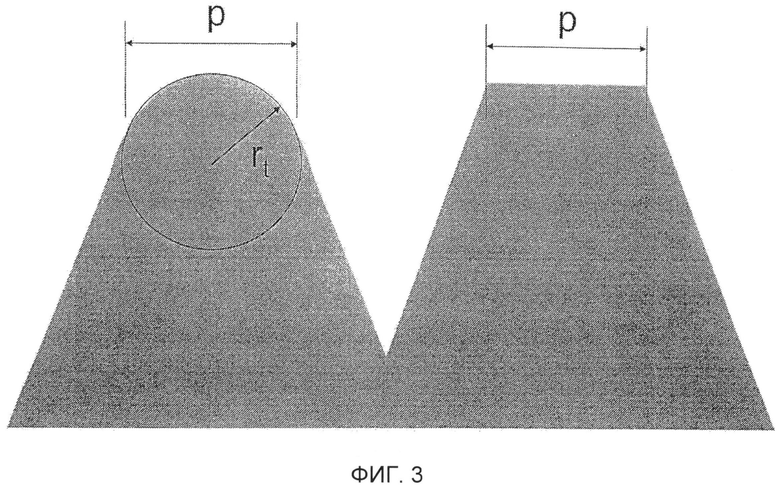

на фиг.2 показаны определения рельефного изображения,

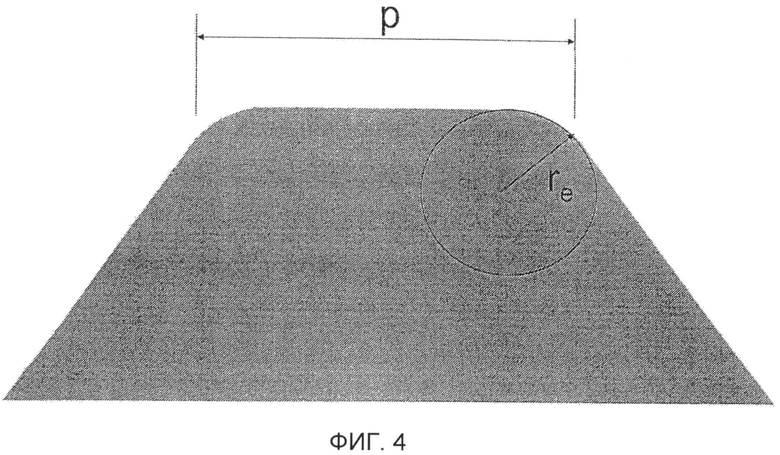

на фиг.3 показано средство определения характеристик плоскостности печатающей поверхности точки, где p означает расстояние до верха точки, а rt, означает радиус кривизны поверхности точки,

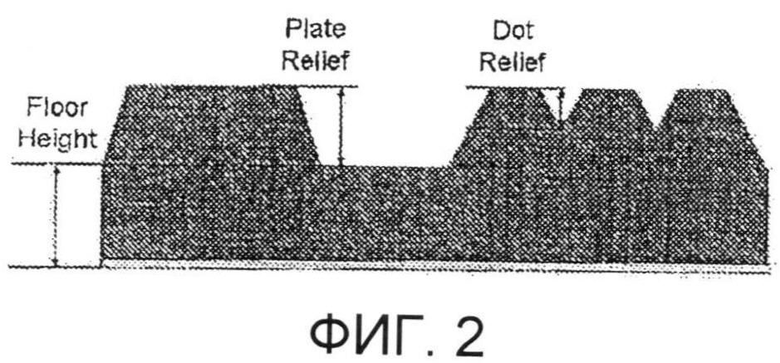

на фиг.4 показана флексографская точка и ее граница, где p означает расстояние до верха точки, которое используется для определения характеристик резкости re:p границы, где re означает радиус кривизны при пересечении уступа и верха точки.

Подробное описание изобретения

Авторами настоящего изобретения было обнаружено, что форма и структура печатающей точки оказывает существенное влияние на процесс печати. Это в особенности справедливо в случае цифровых элементов для печати рельефных изображений. Авторами настоящего изобретения также было установлено, что существуют особые соображения, которые должны учитываться при использовании процессов теплового проявления с целью получения рельефной поверхности, которая содержит рельефные печатающие точки с плоским верхом и крутым уступом.

Авторами настоящего изобретения было обнаружено, что можно извлечь выгоду из уменьшения влияния ингибирования кислорода во время экспонирования печатной формы и с одновременным сохранением физических свойств, необходимых для получения подвергнутых термической обработке высококачественных печатных форм.

Настоящее изобретение относится в целом к нанесению барьерного слоя (i) на поверхность фотополимера между абляционным маскирующим слоем и фотополимерным слоем или (ii) на поверхность фотополимера слой между фотополимерным слоем и негативным фотошаблоном. Затем форму обрабатывают, чтобы удалить отвержденный фотополимер и тем самым получить рельефную печатную форму. Барьерный слой выполняет функцию кислородного барьера, который позволяет изменять форму получаемых точек на печатной форме. За счет использования этого барьерного слоя выгодно регулируется механизм отверждения, в результате чего:

1) формируются точки без ограничивающего эффекта ингибирования кислорода, имеющие плоский верх и крутой угол уступа,

2) регулируется скорость отверждения таким образом, что поддерживается оптимальная обратная глубина, и чрезмерно не увеличиваются углы уступа,

3) барьерный слой сводит к минимуму образование избыточной шероховатости поверхности во время термической обработки, и

4) барьерный слой обеспечивает более эффективную термическую обработку печатной формы, чем существующие конструкции.

В настоящем изобретении используются упомянутые выгоды применения барьерного слоя в качестве кислородного барьера в сочетании с неожиданно обнаруженным фактом, согласно которому формы, содержащие барьерный слой, демонстрируют лучшие характеристики при испытаниях, чем стандартно обработанные формы, а также формы, экспонируемые в среде инертного газа, имеют меньшее расплывание точек и обеспечивают более чистый сплошной фон и оттиск с выворотной печатной формы.

В одном из вариантов осуществления настоящего изобретения предложен способ проявления светоотверждающейся заготовки печатной формы с целью формирования рельефной структуры, содержащей множество рельефных точек, при этом светоотверждающаяся заготовка печатной формы содержит несущий слой, на котором находится по меньшей мере один светоотверждающийся слой, барьерный слой, расположенный по меньшей мере на одном светоотверждающемся слое, и удаляемый лазерным излучением маскирующий слой, расположенный поверх барьерного слоя, а способ включает стадии:

а) визуализации по меньшей мере одного светоотверждающегося слоя путем избирательной лазерной абляции удаляемого лазерным излучением маскирующего слоя с целью создания изображения на поверхности светоотверждающейся заготовки печатной формы,

б) экспонирования по меньшей мере одного светоотверждающегося слоя через через барьерный слой и маскирующий слой одним или несколькими источниками актиничного излучения с целью избирательного сшивания и отверждения участков по меньшей мере одного светоотверждающегося слоя, при этом по меньшей мере один светоотверждающийся слой сшивают и отверждают на участках, не покрытых маскирующим слоем, и тем самым создают рельефную структуру, и

в) проявления заготовки печатной формы с целью удаления подвергнутого лазерной абляции маскирующего слоя, барьерного слоя и не отвержденных участков светоотверждающегося слоя и выявления рельефной структуры,

при этом за счет присутствия барьерного слоя формируются печатающие точки с желаемыми характеристиками, и барьерный слой имеет коэффициент диффузии кислорода менее около 6,9×10-9 м2/сек и оптическую прозрачность по меньшей мере 50%.

Желаемыми геометрическими параметрами печатающих точек обычно является одно или несколько из следующего: крутой угол уступа, плоскостность поверхности точек, достаточная глубина рельефа между точками, резкость границы там, где верх точки переходит в уступ, низкая шероховатость поверхности и их сочетания. Получаемой формой печатающих точек можно манипулировать с целью оптимизации печати путем использования описанных в изобретении способов.

Авторами настоящего изобретения было обнаружено, что конкретный набор геометрических параметров определяет форму флексографской точки, которая обеспечивает лучшие характеристики печати. Эти геометрические параметры включают без ограничения (1) плоскостность поверхности точек; (2) угол уступа точки; (3) глубину рельефа между точками; и (4) резкость границы там, где верх точки переходит в уступ. Эти геометрические параметры подробнее описаны в родственных патентных заявках 12/571523 на имя Recchia и 12/660451 на имя Recchia и др., объект каждой из которых в порядке ссылки во всей полноте включен в настоящую заявку. Тем не менее, ранее не изучалось конкретное применение этих геометрических параметров для оптимизации качества печати, которое обеспечивают печатающие точки, формируемые методами теплового проявления.

Во-первых, было установлено, что угол уступа точки является эффективным прогнозирующим параметром качества печати. Как показано на фиг.1, уступ точки определяет угол θ, образованный верхом и боковой стороной точки. Вертикальная колонна имела бы максимальный угол уступа 90°, но на практике большинство флексографских точек имеет значительно меньший угол, часто ближе к 45°, чем к 90°.

Угол уступа также может изменяться в зависимости от размера точек. Небольшие точки, например, в интервале 1-15% могут иметь большие углы уступа, а более крупные точки, например, составляющие более около 15%, могут иметь меньшие углы уступа. Желательно, чтобы все точки имели наибольший возможный угол уступа. В одном из вариантов осуществления желаемые характеристики включают крутой угол уступа, при этом каждая из множества точек имеет такой угол уступа, что общий угол уступа составляет более около 50°, предпочтительно более около 70°.

Угол уступа ограничен двумя конкурирующими геометрическими параметрами: устойчивостью точки и чувствительностью к оттиску. При большом угле уступа чувствительность к оттиску сведена к минимуму, и обеспечивается наиболее широкая область действия печатной машины, но за счет устойчивости и долговечности точки. В отличие от этого, при меньшем угле уступа повышается устойчивость точки, но она становится более чувствительной к оттиску в печатной машине. Используемый в описании термин угол уступа точки означает угол, образованный при пересечении горизонтальной (или параллельной верху точки в зависимости от формы кончика точки) линии, проходящей по касательной к верху точки, и линии, отображающей, боковую стенку соседней точки.

В другом варианте осуществления желаемой характеристикой является плоскостность поверхности точек. Плоскостность верха точки может быть измерена как радиус rt кривизны верхней поверхности точки, как показано на фиг.3. Верхняя поверхность точки предпочтительно имеет определенную плоскостность, при этом радиус кривизны верха точки превышает общую толщину по меньшей мере одного слоя светоотверждающегося материала, более предпочтительно в два раза превышает толщину по меньшей мере одного слоя светоотверждающегося материала, наиболее предпочтительно более чем в три раза превышает общую толщину фотополимерного слоя. Точки с плоской поверхностью предпочтительны на протяжении всей градационной шкалы. Наиболее предпочтительно, чтобы плоскую поверхность имели даже точки в наиболее светлой части шкалы (т.е. 0-10% градационной шкалы).

В еще одном варианте осуществления желаемой характеристикой печатающих точек является низкая шероховатость поверхности, при этом шероховатость поверхности верха множества рельефных печатающих точек составляет менее около 2000 нм, предпочтительно менее около 1250 нм, наиболее предпочтительно менее 800 нм.

В другом варианте осуществления желаемой характеристикой печатающих точек является достаточная глубина рельефа между точками, при этом на рельеф точек печатающего элемента составляет более около 9% всего рельефа формы, предпочтительно более около 12% всего рельефа формы. Рельеф формы выражается как расстояние между основанием формы и верхом сплошной рельефной поверхности, как показано на фиг.2. Например, форма толщиной 0,125 дюйма обычно имеет рельеф глубиной 0,040 дюйма. Тем не менее, рельеф формы обычно значительно превышает рельеф между точками в пределах пятен с градацией тонов (т.е. "рельеф точек") за счет малого шага точек в областях с градацией тонов. Неглубокий рельеф между точками в областях с градацией тонов означает, что точки имеют хорошую структурную опору, но могут создавать сложности при печати, поскольку на форме накапливается краска, которая впоследствии заполняет области между, вызывая соединение точек или грязный оттиск. Авторами было обнаружено, что при более глубоком рельефе этот недостаток может быть значительно уменьшен, что обеспечивает более длительную работу с меньшим вмешательством оператора, часто называемую "чистовой печатью".

В другом варианте осуществления желаемой характеристикой является резкость границы там, где верх точки переходит в уступ. Обычно предпочтительно, чтобы границы точки были резкими и четкими. Эти четкие границы точек лучше отделяют "печатающую" часть точки от "опорной" части точки, обеспечивая более постоянную площадь контакта между точкой и носителем во время печати. Резкость границ может определяться как соотношение радиуса re кривизны (при пересечении уступа и верха точки) и ширины p верха точки или печатающей поверхности, как показано на фиг.4. У точки с правильным скругленным верхом сложно определить точную печатающую поверхность, поскольку у нее в действительности отсутствует граница в общепринятом смысле слова, и соотношение re:p может приближаться к 50%. В отличие от этого, точка с резкой границей имела бы очень небольшую величину re, а соотношение re:p приближалось бы к нулю. На практике предпочтительным является соотношение re:p менее 5%, наиболее предпочтительно менее 2%.

Барьерным слоем могут служить разнообразные материалы. Авторами были определены четыре свойства, обеспечивающие получение эффективных барьерных слоев: оптическая прозрачность, малая толщина, ингибирование переноса кислорода и способность предпочтительно разлагать барьерный слой с использование растворителей или тепла. Ингибирование переноса кислорода определяется как низкий коэффициент диффузии кислорода. Как отмечалось, коэффициент диффузии кислорода у кислородной барьерной мембраны обычно составляет менее около 6,9×10-9 м2/сек, более предпочтительно менее около 6,9×10-10 м2/сек, наиболее предпочтительно менее около 6,9×10-11 м2/сек.

Наиболее предпочтительным кислородным барьерным слоем являются прозрачные пленки, которые сводят к минимуму рассеяние света. Примеры материалов, применимых в для использования в качестве барьерного слоя, включают полиамиды, поливиниловый спирт, гидроксиалкилцеллюлозу, поливинилпирролидон, сополимеры этилена и винилацетата, амфотерные сополимеры, бутират ацетилцеллюлозы, алкилцеллюлозу, бутираль, циклические каучуки и сочетания одного или нескольких из перечисленного.

Барьерный слой должен быть максимально тонким. Предпочтительно толщина барьерного слоя составляет от около 1 до 100 микрон, наиболее предпочтительно от около 1 до около 20 микрон.

Барьерный слой должен обладать достаточной оптической прозрачностью во избежание наносящего ущерб поглощения или отклонения актиничного излучения, используемого для экспонирования светочувствительной заготовки печатной формы. По существу, предпочтительно, чтобы барьерный слой имел оптическую прозрачность по меньшей мере 50%, наиболее предпочтительно по меньшей мере 75%.

Барьерный слой должен обладать достаточной непроницаемостью для предотвращения диффузии кислорода, чтобы эффективно ограничивать диффузию кислорода в светоотверждающийся слой во время экспонирования актиничным излучением. Авторами было определено, что упомянутые материалы барьерного слоя при упомянутых толщинах преимущественно ограничивают диффузию кислорода в светоотверждающийся слой при использовании, как описано в изобретении.

Применимые способы теплового проявления в целом хорошо известны специалистам в данной области техники. В одном из вариантов осуществления тепловое проявление включает стадии:

а) размягчения несшитого полимера на визуализированной и экспонированной поверхности печатающего элемента путем введения визуализированной и экспонированной поверхности в контакт с абсорбирующим слоем, способным поглощать несшитые части по меньшей мере одного слоя светоотверждающегося материала после того, как его нагревают до температуры 40-200°C,

б) нагревания по меньшей мере одного слоя светоотверждающегося материала до температуры 40-200°C и введения несшитых частей по меньшей мере одного слоя светоотверждающегося материала в контакт с абсорбирующим слоем с целью их поглощения абсорбирующим слоем, и

в) удаления абсорбирующего слоя, содержащего несшитую часть по меньшей мере одного светоотверждающегося слоя, посредством чего выявляют рельефную структуру.

Применимые материалы и методы проявления растворителем также известны из техники. Кроме того, барьерный слой может применяться в аналоговой структуре, в которой барьерный слой наносят на фотополимерный слой. Затем на барьерный слой помещают негатив, и изготавливают форму стандартными методами изготовления аналоговых форм.

Более точно, в другом предпочтительным варианте осуществления настоящего изобретения предложен способ проявления светоотверждающейся заготовки печатной формы с целью формирования рельефной структуры, содержащей множество рельефных точек, при этом светоотверждающаяся заготовка печатной формы содержит несущий слой, на котором находится по меньшей мере один светоотверждающийся слой, и барьерный слой, расположенный по меньшей мере на одном светоотверждающемся слое, а способ включает стадии:

а) помещения негатива желаемого рельефного изображения поверх барьерного слоя,

б) экспонирования по меньшей мере одного светоотверждающегося слоя актиничным излучением через барьерный слой и негатив с целью с целью избирательного сшивания и отверждения по меньшей мере одного светоотверждающегося слоя, при этом по меньшей мере один светоотверждающийся слой сшивают и отверждают на участках, не покрытых негативом, и тем самым создают желаемое рельефное изображение, и

в) проявления заготовки печатной формы с целью удаления барьерного слоя и отвержденных участков светоотверждающегося слоя и выявления желаемого рельефного изображения,

при этом за счет присутствия барьерного слоя формируется множество печатающих точек с желаемыми характеристиками, и барьерный слой имеет коэффициент диффузии кислорода менее около 6,9×10-9 м2/сек и оптическую прозрачность по меньшей мере 50%.

Наконец, после того, как формы проявлены, устанавливают элемент для печати рельефных изображений на печатающий барабан печатной машины, и начинают печать. Соответственно, описанный в изобретении способ изготовления элемента для печати рельефных изображений позволяет получать элемент для печати рельефных изображений с рельефной структурой, содержащей печатаемые рельефные точки, сконфигурированные на оптимальное качество печати. Кроме того, описанным в изобретении способом можно изготавливать как цифровые, так и аналоговые формы с тепловым проявлением, обеспечивающие оптимизированные геометрические характеристики рельефных точек у получаемого рельефного изображения для достижения желаемого результата.

Изобретение относится к вариантам способа проявления светоотверждающейся заготовки печатной формы с целью формирования рельефной структуры, содержащей множество рельефных точек. При этом в одном из вариантов светоотверждающаяся заготовка печатной формы содержит несущий слой, на котором находится по меньшей мере один светоотверждающийся слой, барьерный слой, расположенный по меньшей мере на одном светоотверждающемся слое, и удаляемый лазерным излучением маскирующий слой, расположенный поверх барьерного слоя, причем способ включает стадии: а) визуализации по меньшей мере одного светоотверждающегося слоя путем избирательной лазерной абляции удаляемого лазерным излучением маскирующего слоя с целью создания изображения, б) экспонирования заготовки печатной формы через барьерный слой и маскирующий слой одним или несколькими источниками актиничного излучения с целью избирательного сшивания и отверждения участков по меньшей мере одного светоотверждающегося слоя, при этом по меньшей мере один светоотверждающийся слой сшивают и отверждают на участках, не покрытых маскирующим слоем, и тем самым создают рельефную структуру, и в) проявления заготовки печатной формы с целью удаления барьерного слоя, подвергнутого лазерной абляции маскирующего слоя и неотвержденных участков светоотверждающегося слоя и выявления рельефной структуры, где стадия проявления заготовки печатной формы включает стадии: i) размягчение несшитых участков по меньшей мере одного светоотверждающегося слоя путем нагревания по меньшей мере одного светоотверждающегося слоя до температуры, при которой несшитые участки по меньшей мере одного светоотверждающегося слоя размягчаются, в то время как отвержденные участки по меньшей мере одного светоотверждающегося слоя остаются твердыми, и ii) удаление несшитых участков светоотверждающегося слоя путем введения в контакт печатающего элемента с абсорбирующим материалом, способным поглощать несшитый фотополимер, посредством чего выявляют рельефную структуру. При этом барьерный слой имеет коэффициент диффузии кислорода менее 6,9×10-9 м2/сек и оптическую прозрачность по меньшей мере 50%. 2 н. и 30 з.п. ф-лы, 4 ил.

1. Способ проявления светоотверждающейся заготовки печатной формы с целью формирования рельефной структуры, содержащей множество рельефных точек, при этом светоотверждающаяся заготовка печатной формы содержит несущий слой, на котором находится по меньшей мере один светоотверждающийся слой, барьерный слой, расположенный по меньшей мере на одном светоотверждающемся слое, и удаляемый лазерным излучением маскирующий слой, расположенный поверх барьерного слоя, при этом способ включает стадии:

а) визуализации по меньшей мере одного светоотверждающегося слоя путем избирательной лазерной абляции удаляемого лазерным излучением маскирующего слоя с целью создания изображения,

б) экспонирования заготовки печатной формы через барьерный слой и маскирующий слой одним или несколькими источниками актиничного излучения с целью избирательного сшивания и отверждения участков по меньшей мере одного светоотверждающегося слоя, при этом по меньшей мере один светоотверждающийся слой сшивают и отверждают на участках, не покрытых маскирующим слоем, и тем самым создают рельефную структуру, и

в) проявления заготовки печатной формы с целью удаления барьерного слоя, подвергнутого лазерной абляции маскирующего слоя и неотвержденных участков светоотверждающегося слоя и выявления рельефной структуры, где стадия проявления заготовки печатной формы включает стадии:

i) размягчение несшитых участков по меньшей мере одного светоотверждающегося слоя путем нагревания по меньшей мере одного светоотверждающегося слоя до температуры, при которой несшитые участки по меньшей мере одного светоотверждающегося слоя размягчаются, в то время как отвержденные участки по меньшей мере одного светоотверждающегося слоя остаются твердыми, и

ii) удаление несшитых участков светоотверждающегося слоя путем введения в контакт печатающего элемента с абсорбирующим материалом, способным поглощать несшитый фотополимер, посредством чего выявляют рельефную структуру.

при этом барьерный слой имеет коэффициент диффузии кислорода менее 6,9×10-9 м2/сек и оптическую прозрачность по меньшей мере 50%.

2. Способ по п. 1, в котором печатающие точки имеют одну или несколько характеристик, выбранных из следующего:

а) крутой угол уступа, при этом каждая из множества точек имеет такой угол уступа, что общий угол уступа составляет более около 50°,

б) плоскостность поверхности точек, при этом точки имеют такую плоскостность верхней поверхности, при которой радиус rt кривизны верхней поверхности превышает общую толщину по меньшей мере одного слоя светоотверждающегося материала,

в) достаточную глубину рельефа между точками, при этом рельеф точек составляет более около 9% всего рельефа формы,

г) резкость границы там, где верх точки переходит в уступ, при этом соотношение re:р составляет менее 5%, и

д) низкую шероховатость поверхности, при этом шероховатость поверхности верха множества рельефных точек составляет менее около 2000 нм.

3. Способ по п. 2, в котором по меньшей мере одной характеристикой является крутой угол уступа, при этом каждая из множества точек имеет такой угол уступа, что общий угол уступа составляет более около 50°.

4. Способ по п. 3, в котором каждая из множества точек имеет такой угол уступа, что общий угол уступа составляет более около 70°.

5. Способ по п. 2, в котором по меньшей мере одной характеристикой является плоскостность поверхности точек, где точки имеют такую плоскостность верхней поверхности, при которой радиус rt кривизны верхней поверхности превышает общую толщину по меньшей мере одного слоя светоотверждающегося материала.

6. Способ по п. 2, в котором по меньшей мере одной характеристикой является низкая шероховатость поверхности, где шероховатость поверхности верха множества рельефных точек составляет менее около 1200 нм.

7. Способ по п. 6, в котором шероховатость поверхности верха множества рельефных печатающих точек составляет менее около 800 нм.

8. Способ по п. 2, в котором по меньшей мере одной характеристикой является достаточная глубина рельефа между точками, рельеф точек составляет более около 9% всего рельефа формы.

9. Способ по п. 8, в котором рельеф точек печатающего элемент составляет более около 12% всего рельефа формы.

10. Способ по п. 2, в котором по меньшей мере одной характеристикой является резкость границы точек в том месте, где верх точки переходит в уступ, при этом соотношение re:р составляет менее 5%.

11. Способ по п. 10, в котором соотношение re:р составляет менее 2%.

12. Способ по п. 1, в котором барьерный слой выбирают из группы, включающей полиамиды, поливиниловый спирт, гидроксиалкилцеллюлозу, поливинилпирролидон, сополимеры этилена и винилацетата, амфотерные сополимеры, бутират ацетилцеллюлозы, алкилцеллюлозу, бутираль, циклические каучуки и сочетания одного или нескольких из перечисленного.

13. Способ по п. 1, в котором барьерный слой имеет толщину от около 1 до 100 микрон.

14. Способ по п. 13, в котором барьерный слой имеет толщину от около 1 до около 20 микрон.

15. Способ по п. 1, в котором барьерный слой имеет оптическую прозрачность по меньшей мере около 75%.

16. Способ по п. 1, в котором заготовку печатной формы не визуализируют в инертной среде.

17. Способ проявления светоотверждающийся заготовки печатной формы с целью формирования рельефной структуры, содержащей множество рельефных точек, при этом светоотверждающаяся заготовка печатной формы содержит несущий слой, на котором находится по меньшей мере один светоотверждающийся слой, и барьерный слой, расположенный по меньшей мере на одном светоотверждающемся слое, при этом способ включает стадии:

а) помещения негатива желаемого рельефного изображения поверх барьерного слоя,

б) экспонирования заготовки печатной формы актиничным излучением через барьерный слой и негатив с целью избирательного сшивания и отверждения по меньшей мере одного светоотверждающегося слоя, при этом по меньшей мере один светоотверждающийся слой сшивают и отверждают на участках, не покрытых негативом, и тем самым создают желаемое рельефное изображение, и

в) проявления заготовки печатной формы с целью удаления барьерного слоя и неотвержденных участков светоотверждающегося слоя и выявления желаемого рельефного изображения, где стадия проявления печатающего элемента включает стадии:

i) размягчение несшитых участков по меньшей мере одного светоотверждающегося слоя путем нагревания по меньшей мере одного светоотверждающегося слоя до температуры, при которой несшитые участки по меньшей мере одного светоотверждающегося слоя размягчаются, в то время как отвержденные участки по меньшей мере одного светоотверждающегося слоя остаются твердыми, и

ii) удаление несшитых участков светоотверждающегося слоя путем введения в контакт печатающего элемента с абсорбирующим материалом, способным поглощать несшитый фотополимер, посредством чего выявляют рельефную структуру,

при этом барьерный слой имеет коэффициент диффузии кислорода менее 6,9×10-9 м2/сек и оптическую прозрачность по меньшей мере 50%.

18. Способ по п. 17, в котором печатающие точки имеют одну или несколько характеристик, выбранных из следующего:

а) крутой угол уступа, при этом каждая из множества точек имеет такой угол уступа, что общий угол уступа составляет более около 50°,

б) плоскостность поверхности точек, при этом точки имеют такую плоскостность верхней поверхности, при которой радиус rt кривизны верхней поверхности превышает общую толщину по меньшей мере одного слоя светоотверждающегося материала,

в) достаточную глубину рельефа между точками, при этом рельеф точек составляет более около 9% всего рельефа формы,

г) резкость границы там, где верх точки переходит в уступ, при этом соотношение re:р составляет менее 5%, и

д) низкую шероховатость поверхности, при этом шероховатость поверхности верха множества рельефных точек составляет менее около 2000 нм.

19. Способ по п. 17, в котором по меньшей мере одной характеристикой является крутой угол уступа, при этом каждая из множества точек имеет такой угол уступа, что общий угол уступа составляет более около 50°.

20. Способ по п. 19, в котором каждая из множества точек имеет такой угол уступа, что общий угол уступа составляет более около 70°.

21. Способ по п. 18, в котором по меньшей мере одной характеристикой является плоскостность поверхности точек, при этом точки имеют такую плоскостность верхней поверхности, при которой радиус rt кривизны верхней поверхности превышает общую толщину по меньшей мере одного слоя светоотверждающегося материала.

22. Способ по п. 18, в котором по меньшей мере одной характеристикой является низкая шероховатость поверхности, при этом шероховатость поверхности верха множества рельефных точек составляет менее около 1200 нм.

23. Способ по п. 22, в котором шероховатость поверхности верха множества рельефных печатающих точек составляет менее около 800 нм.

24. Способ по п. 18, в котором по меньшей мере одной характеристикой является достаточная глубина рельефа между точками, при этом рельеф точек составляет более около 9% всего рельефа формы.

25. Способ по п. 24, в котором рельеф точек печатающего элемента составляет более около 12% всего рельефа формы.

26. Способ по п. 18, в котором по меньшей мере одной характеристикой является резкость границы точек там, где верх точки переходит в уступ, при этом соотношение re:р составляет менее 5%.

27. Способ по п. 26, в котором соотношение re:р составляет менее 2%.

28. Способ по п. 17, в котором барьерный слой выбирают из группы, включающей полиамиды, поливиниловый спирт, гидроксиалкилцеллюлозу, поливинилпирролидон, сополимеры этилена и винилацетата, амфотерные сополимеры, бутират ацетилцеллюлозы, алкилцеллюлозу, бутираль, циклические каучуки и сочетания одного или нескольких из перечисленного.

29. Способ по п. 17, в котором барьерный слой имеет толщину от около 1 до 100 микрон.

30. Способ по п. 29, в котором барьерный слой имеет толщину от около 1 до около 20 микрон.

31. Способ по п. 17, в котором барьерный слой имеет оптическую прозрачность по меньшей мере около 75%.

32. Способ по п. 17, в котором заготовку печатной формы не визуализируют в инертной среде.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 2011079158 A1, 07.04.2011 | |||

| US 5719009 A, 17.02.1998 | |||

| Способ получения печатных форм | 1977 |

|

SU1443818A3 |

| RU 97120933 A, 10.11.1999 | |||

Авторы

Даты

2015-07-10—Публикация

2012-03-20—Подача